某型柴油机曲轴孔加工精度提升研究*

2022-04-07李世永张春明郭鹏飞

李世永 丁 泽 张春明 郭鹏飞

(①潍柴动力股份有限公司新产品制造中心,山东 潍坊 261061;②青岛理工大学机械与汽车工程学院,山东 青岛 266520)

柴油机曲轴孔主要作用是支撑曲轴,传递从曲柄传来的扭矩并通过法兰输出,同时吸收活塞运动过程中产生的轴向和侧向力[1-2]。由于曲轴孔加工质量严重影响发动机工作性能,所以对曲轴孔加工精度要求较高,其质量的评价包括直径、位置度、圆度、同轴度、各档曲轴孔中心直线度及表面粗糙度等[3]。为满足这些苛刻质量指标,曲轴孔精加工一般采用专机线镗或铰珩两种加工方式。

基于某新型4 缸柴油机机体,曲轴孔专用工艺装备采购周期较长,为缩短试制准备周期与降低试制成本,样试阶段采用加工中心与线镗刀试切ϕ69H6曲轴孔。

1 主要试切条件与测量要求

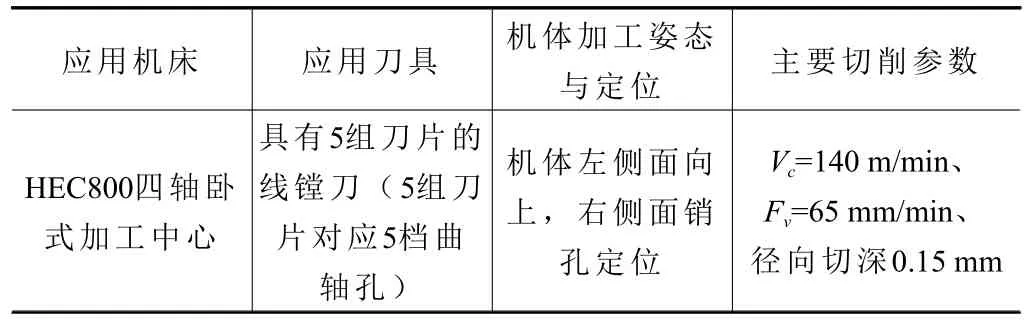

加工方式:线镗刀一端与加工中心主轴刚性连接,另一端穿入夹具端部支撑套保证加工位置精度,通过机床主轴轴向移动实现曲轴孔加工,应用的其他加工条件见表1,应用的曲轴孔精加工刀具、夹具照片见图1、图2。

图1 曲轴孔精加工刀具

图2 应用夹具

表1 主要加工条件

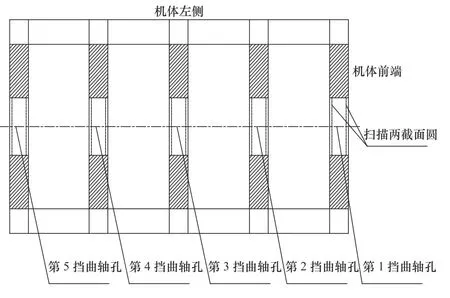

测量要求:应用ZEISS CALYPSO 三坐标测量机测量每档(共5 档)曲轴孔圆柱度,图3 为曲轴孔测量位置示意图,每档曲轴孔用测针扫描两截面圆(两截面圆位置分别距离开档面内侧3 mm,有效避开了曲轴孔边缘锐边影响)自动构建圆柱评价得出圆柱度,为减小测量误差,取两次测量平均值作为每档曲轴孔有效值。

图3 曲轴孔测量位置示意图

图纸要求每档曲轴孔圆柱度0.007,试切结果机体前端起第1 档、第4 档曲轴孔圆柱度为0.011~0.013,加工精度不合格。

2 5M1E 分析

“人机料法环测”是对全面质量管理理论中6个影响产品质量的主要因素的简称[4]。人(man),指制造产品的人员;机(machine),指制造产品所用的设备或工具工装;料(material),指制造产品所使用的材料;法(method),指制造产品所使用的工艺流程和加工方法;测(measurement),指测量采用的方法是否正确,测量结果是否准确;环(environmen),指产品制造过程所处的环境[5-6]。由于这5 个因素的英文首字母是M和E,所以常简称为5M1E,当产品出现质量问题时可从5M1E的6 个方面进行排查分析。

2.1 筛选可能的主要因素

对曲轴孔圆柱度加工不合格问题初步分析,见表2,排除次要因素,筛选出“机”与“料”是可能的主要因素。

表2 5M1E 分析表

2.2 进一步分析影响因素“机”、“料”

基于可能的主要因素“机”、“料”,分析刀具、夹具和工件半成品影响曲轴孔圆柱度的可能问题项,逐项排查验证,筛选出主要问题,表3 是排查验证情况。

表3 “机”、“料”排查验证情况

通过上述分析,进一步缩小问题范围,夹具压头压紧力偏大是曲轴孔圆柱度超差主要原因。

3 夹具优化与工件试切验证

根据一面两销定位原理及不共线三点确定一个平面得知夹具3 处较小定位面(可简化为3 个点)即可实现平面定位要求,因每处定位面对应着1 处压紧点,即3 处压头可实现工件压紧。压头数量较多时一方面可提高工件刚性与工件切削时可靠性,另一方面可能导致工件压紧变形,影响工件加工精度。

减少压头数量与减小压头作用压力可有效减小夹具压紧力[7]。基于夹具现状,考虑尽量减少改造内容,分层分步实施夹具压头数量优化与作用压力优化。

3.1 夹具压头数量优化

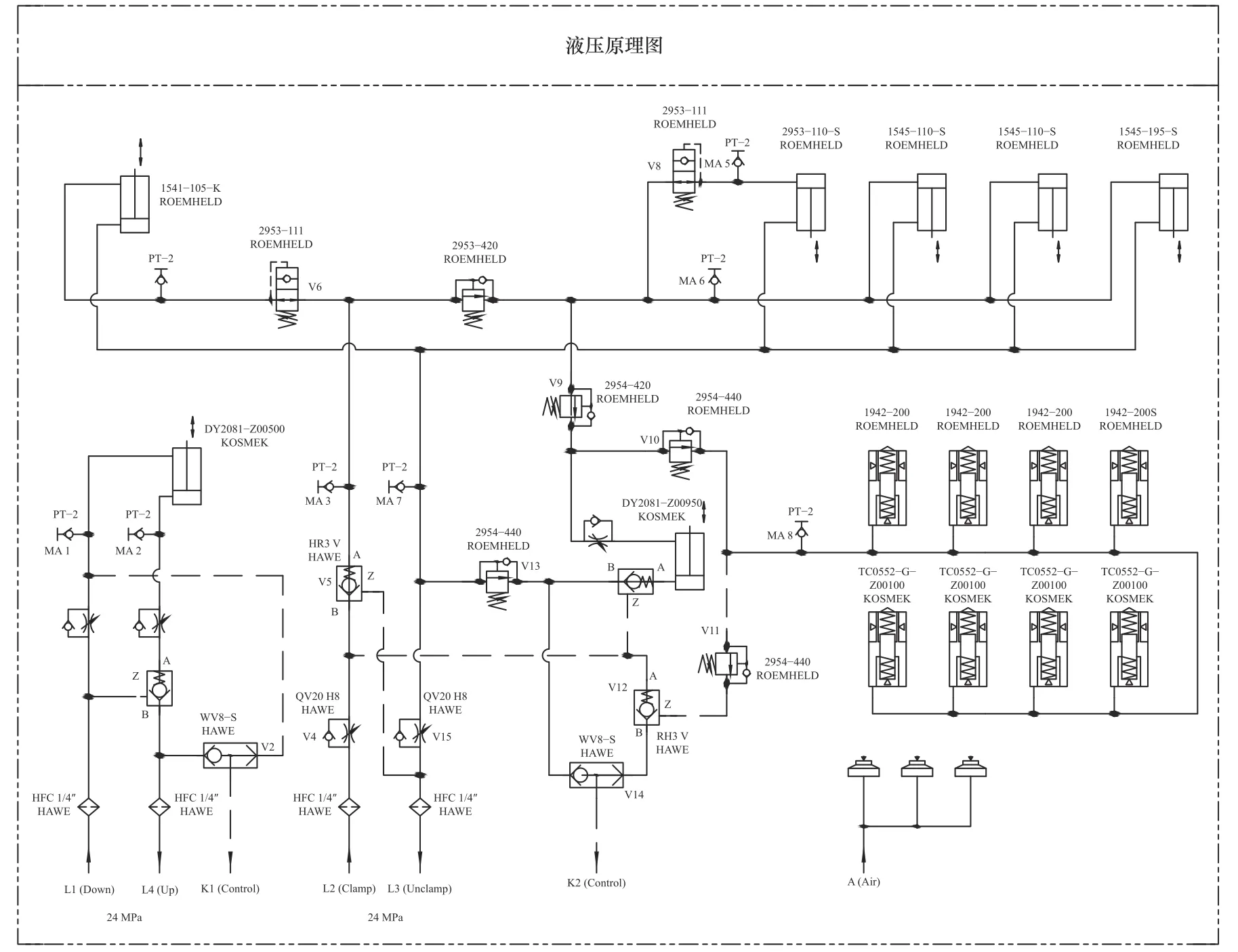

由夹具液压原理图(图4)得知,共8 处压头,4 处压头由单独油缸控制,是主压头,此油路共两处减压阀,1 处控制3 个油缸,另1 处控制1 个油缸;另外4 处压头共用1 个油缸,是辅助压头,此油路没有减压阀,但有1 处节流阀。

图4 夹具液压原理图

步骤1:保持4 处辅助压头状态不变,通过两处减压阀调低主压头油路压力,分别试验9 MPa、6 MPa、3 MPa 时工件压紧变形情况。测量方式:通过磁力表座将杠杆表固定至夹具体,使用杠杆表测量工件压紧前后第1 缸孔有无位移变化(变形量),夹具压头及位移变化测量位置见图5。试验结果:试验的3 个压力,工件压紧前后均有0.05~0.06 mm 位移变化,即工件压紧变形较严重,表明当前状态4 个辅助压头起主导作用。

图5 夹具压头及位移变化测量位置

步骤2:考虑避免工件未压牢,加工中出现工件松动问题,将4 处主压头油路压力调高(9 MPa),通过节流阀切断4 处辅助压头油路压力(因4 处辅助压头油路没有减压阀,没法调低压力),试验工件压紧变形情况。试验结果:工件压紧前后有0.054 mm位移变化,工件压紧变形问题无明显改善。

试验结果表明,可去除夹具4 处辅助压头作用,同时需继续调低主压头油路压力,试验避免工件压紧变形且能可靠压紧压力值。

3.2 夹具压头作用压力优化

步骤3:只保留夹具4 处主压头,小分量调低油路压力,试验不同压力值对工件压紧变形的影响,试验情况见表4,结果表明,工件压紧变形量随油路压力减小呈减小趋势,当油路压力小于等于3 MPa时工件压紧无明显变形。

表4 油路压力对工件变形影响

3.3 工件试切验证

从上述试验得知,避免工件压紧变形的较大油路压力为3 MPa,此时压紧工件系数较高,同时考虑曲轴孔精加工时工件承受切削力较小,试切中出现工件松动风险较低,将试切验证加工效果。

步骤4:只保留夹具4 处主压头,主压头油路压力调为3 MPa,完成工件装夹与试切。试切结果:5 档曲轴孔圆柱度分别为0.005 4、0.005 0、0.004 9、0.005 6和0.005 8,满足要求精度(0.007)。

步骤5:固化步骤4 中夹具要求,连续跟踪5台气缸体检验报告,曲轴孔加工均合格,圆柱度超差问题彻底解决。

4 结语

通过5M1E 分析与排查锁定了夹具问题是导致曲轴孔圆柱度加工不合格主要因素,对夹具压头数量与位置进行优化,并试验得出夹具主压头油路压力3 MPa 时既能可靠压紧工件又能避免压紧工件变形,解决了曲轴孔圆柱度加工超差问题。