基于数字孪生的数字化车间升级方案及实现

2022-04-07庞建军

庞建军

(超同步股份有限公司,北京 101500)

随着物联网、大数据、移动互联和人工智能等新一代信息技术的飞速发展,人们生活与生产方式均发生了深刻变革。为了进一步发挥新一代信息技术的革命性作用,助力传统制造业转型升级,世界各个制造业大国均提出了国家层面的发展战略。其中,德国提出工业4.0、美国提出工业互联网、日本提出特色工业4.0,均提出符合自身情况的制造业发展战略。中国于2015 年相继提出“中国制造2025”、“互联网+”等多项国家战略和行动纲领[1],以加快新一代信息技术与制造业深度融合,提升智能制造水平,促进产业转型升级、实现制造业由大变强的历史跨越。

超同步股份有限公司基于国家战略方向,结合企业自身发展需要及“2017 年智能制造综合标准化与新模式应用项目”要求,以最新前沿技术理论为指导,成功探索出数字化转型升级之路,在行业中具有较强的示范作用。本文根据数字化车间升级的理论与实践,具体阐述基于数字孪生运行模式的数字化车间的升级方案与具体实现。

1 技术理论成果概述

1.1 数字孪生车间运行模式

世界各个制造大国提出的制造业国家战略虽然侧重点与背景不尽相同,但其共同目标之一是实现制造业现实世界与信息世界的全面互联与智能融合[2]。在此背景下,数字孪生及数字孪生车间的概念应运而生。

数字孪生的思想最早由美国密歇根大学Grieves教授于2003 年在产品全生命周期管理课程中提出,最初命名为“信息镜像模型”(information mirroring model),而后逐渐演变为“数字孪生”(digital twin)的术语。在此之后,西门子从产品的角度,应用数字孪生这一理念实现了从产品设计到制造执行的产品全生命周期数字化[3];Aniruddha Gaikwad等研究人员利用数字孪生技术,融合热模拟、温度传感、过程故障监测与分析等,提高3D 打印水平[4]。

日本中央学院大学Tan Y F 等研究人员提出包含物联网、数字仿真等技术的数字孪生构建框架和方案并验证所提出框架和方案有效[5]。北京航空航天大学陶飞教授等研究人员则从车间组成的角度,提出了数字孪生车间(digital twin workshop,DTW)的概念,指出数字孪生车间主要由物理车间(physical workshop)、虚拟车间(cyber workshop)、车间服务系统(workshop service system)以及车间孪生数据(workshop twin data)等构成,并从生产要素管理、生产活动计划、生产过程控制等方面具体阐述了数字孪生车间的运行机制,总结了数字孪生车间的特点及关键技术。而后,陶飞教授等研究人员又针对数字孪生车间的信息物理融合理论与技术作了进一步深入研究,具体阐述了数字孪生车间的系统架构、信息物理融合详细分支以及关键支撑技术等[1,6]。

以上一系列技术理论均为企业实际建设数字孪生车间提供了理论指导和实践参考。

1.2 数字化车间构建理论

自工业革命以来,科学技术的进步不断推动生产制造方式及管理思想的不断发展,加工制造业大致经历了单机器生产、流水线规模化生产和信息化辅助生产等阶段,目前处于信息化与工业化相互融合的发展阶段。在新一代信息技术的推动之下,数字化车间的概念及建设理念被更加广泛、更加深入地应用于现代制造业,加工制造水平得到大幅提升。

数字化车间是基于生产设备、检测设备等生产相关的硬件设施,以节支降本、提质增效和快速响应市场为目的,通过数字化、网络化、智能化等手段,在计算机虚拟环境中,对“人-机-物-环境”等生产资源与生产过程进行设计、管理、仿真、优化以及可视化等工作,对产品设计、工艺流程、生产组织和过程控制等环节进行精细、精准、敏捷、高效地管理。它改变了传统的规划设计理念,将设计规划从经验和手工方式,转化为计算机辅助数字仿真与优化的精确可靠的规划设计,以达成节支降本、提质增效和协同高效的管理目的。

针对数字化车间的相关理论,清华大学的邵珠峰副教授等研究人员阐述了数字化车间信息模型的概念以及建模方法、流程与标准[7]。河北工业大学的李世杰教授、北京机械工业自动化研究所的张建超高级工程师主要在数字化车间的构建策略与建设思路作了深入的研究,在数字化车间设计、构建以及注意问题等方面,提出了重要的研究成果,为企业数字化车间实际建设提供了理论指导[8-9]。

2 数字化车间升级方案及实现

随着我国装备制造业的不断发展,宏观市场对于产品性能、运行效率、市场响应和节能减排等方面均提出了更高要求。同时,“中国制造2025”等国家宏观战略对制造业转型升级指明了方向。为此,超同步股份有限公司结合国家战略要求及自身发展要求,以数字孪生车间运行模式、数字化车间构建等技术理论与实践经验为指导,对智能装备核心功能部件生产车间进行基于数字孪生运行模式的数字化升级。

智能装备核心功能部件生产车间,位于北京市密云经济开发区超同步智能装备产业园内,总占地面积18 000 m2,主要生产智能伺服系统、核心功能部件、高端智能装备等产品,是超同步核心产品生产车间之一。数字化车间的升级成功将对超同步进一步发展和行业影响力提升具有重要作用。

2.1 数字化车间总体设计方案

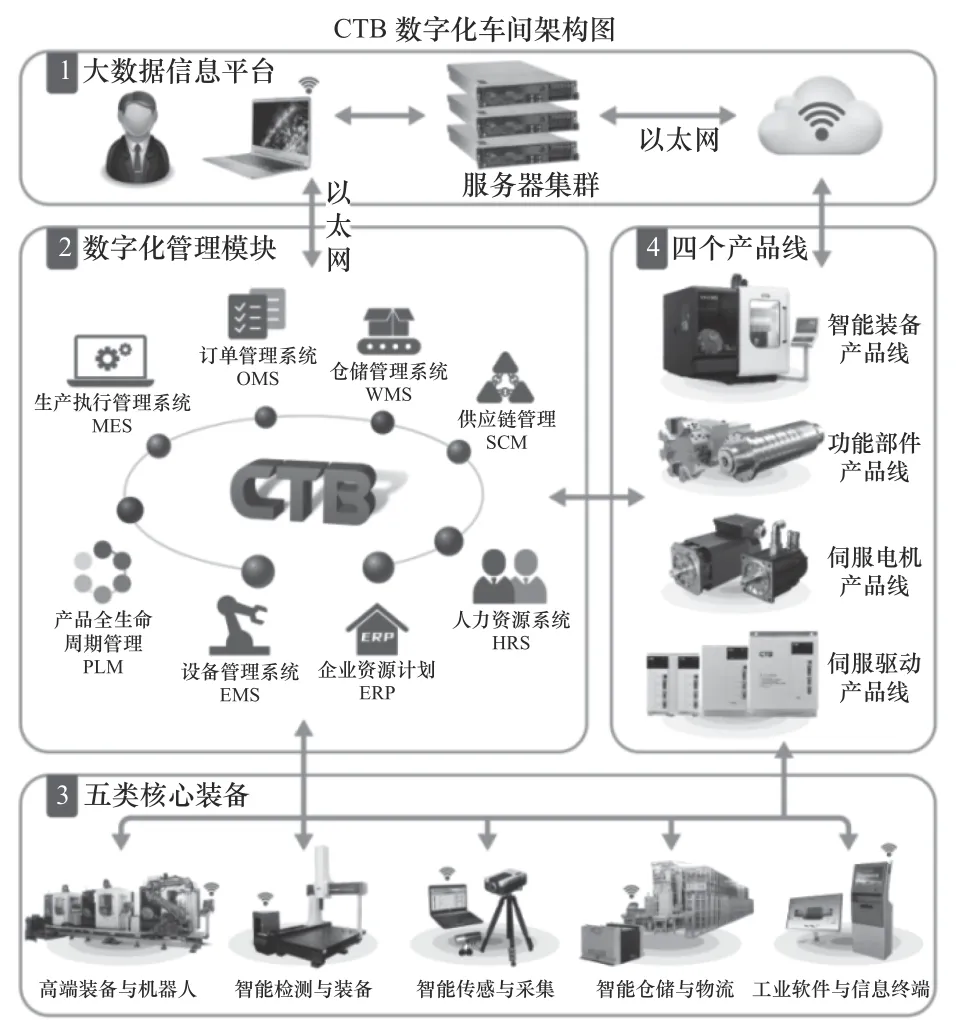

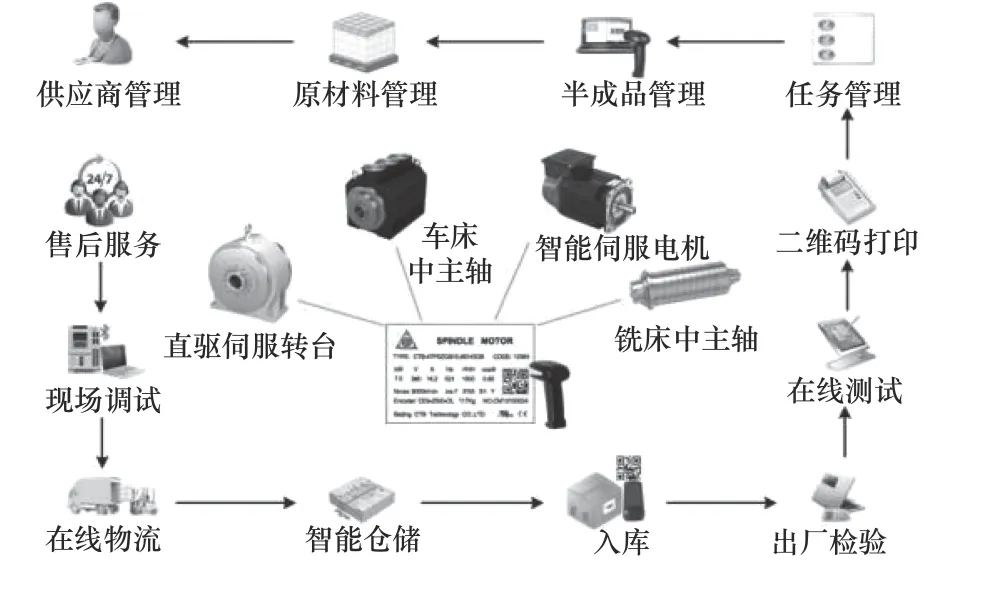

数字化车间整体升级方案为:以大数据信息交互平台为核心,建立8 大协同、高效运行的数字化管理模块,实现5 类核心工业装备与信息化深度融合,施行4 大产品线规模化、柔性化的智能制造新模式。整体架构如图1 所示。

图1 数字化车间架构图

其中,8 大数字化管理模块包括:生产执行管理系统MES、订单管理系统OMS、仓储管理系统WMS、供应链管理SCM、人力资源系统HRS、企业资源计划ERP、设备管理系统EMS和产品全生命周期管理PLM;5 类核心工业装备包括:高端装备与机器人、数字采集与控制、在线检测与装配、智能仓储与物流和工业软件与信息终端;4 大产品线包括:智能装备产品线、功能部件产品线、伺服电机产品线和伺服驱动产品线。

2.2 数字化车间整体布局

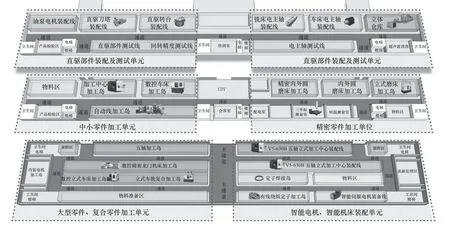

数字化车间以可满足大规模、柔性化以及个性化生产的智能柔性数字化生产线为主体,具体包括中小零件生产加工单元、精密零件加工单元、直驱功能部件装配及测试单元、大型零件与复合零件加工单元、智能伺服电机与智能机床装配单元等,平面布局如图2 所示。

图2 数字化车间平面布局图

生产线由五轴加工中心、车铣复合加工中心、六关节机器人、桁架机器人等智能装备组成,具备互联互通、数据共享、即时分析与处理等扩展性能。

2.3 设备集成与互联互通

2.3.1 车间网络集成架构

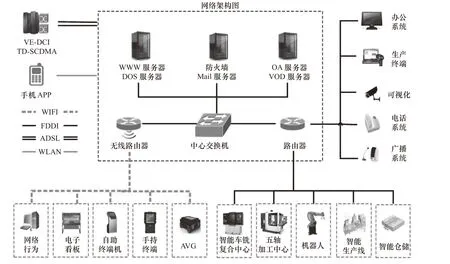

数字化车间基于“互联网+智能制造”的理念,建立覆盖整个车间所有业务单位和各类终端的大数据网络架构,使用无线WIFI、工业总线、数据交换服务器、手机移动终端APP 以及工业以太网等技术,使高端数控机床、复合加工中心和工业机器人等设备实现互联互通,为数据共享、即时信息交换及分析处理打下坚实基础。图3 为网络架构图。

图3 网络架构图

2.3.2 各类设备与软件系统互联互通方案

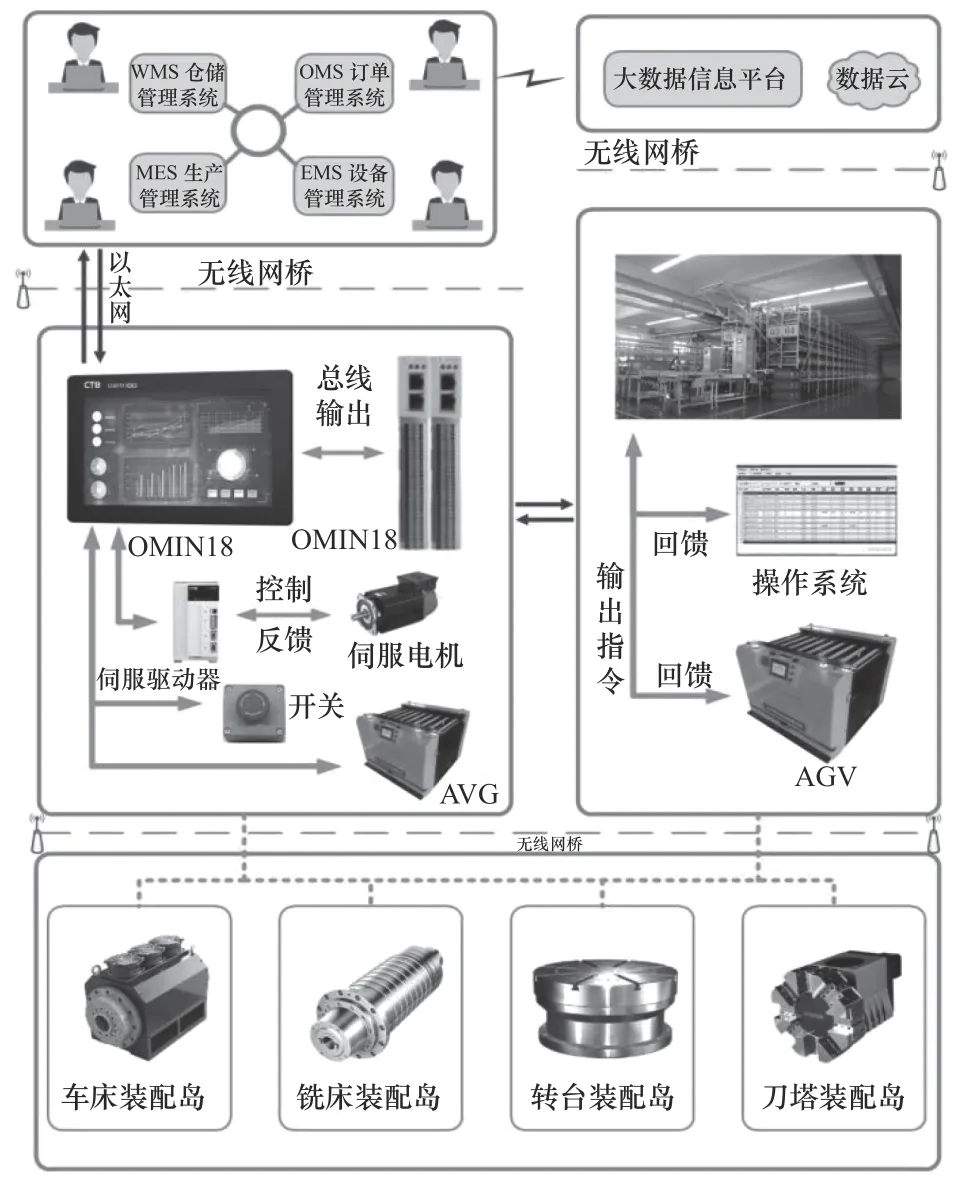

超同步将自主研发开放式多媒体工业网络系统(OMIN),作为数字化车间生产设备与软件系统互联互通的桥梁。OMIN 在设备层实现定制化的数控系统、现场总线IO、PLC和机器人等设备控制功能,并将这些功能映射到针对车间生产活动所必要的流程中,然后通过以太网或者WIFI,基于HTTP 通讯协议,将各种控制信息流传递给相关模块各个功能单元,最终实现设备与软件系统的互联互通。

生产设备执行层的设备,通过Powerlink 或Ethercat总线和USB 总线连接到生产设备控制层设备。

生产设备控制层设备,通过有线和无线网,遵循OPC UA 通信标准协议与生产运行管理协议抽象层接口,让数据采集、信息模型化以及车间基层与企业管理层面之间的通讯更加安全、可靠。图4 为生产设备互联互通方案示意图。

图4 设备互联互通示意图

2.4 大数据信息交互平台

数字化车间基于“互联网+智能制造”的理念,建立覆盖整个数字化车间各业务环节大数据信息交互平台,所有信息交换和传输都可以通过有线网络、无线WIFI、蓝牙和手机移动终端APP 进行内部和外部的信息交互及处理。企业管理和生产运行的每个环节均可通过内部局域网、互联网在大数据交互平台上进行数据共享、信息交换与即时处理。

大数据信息交互系统包含了多个协同运行的功能模块(图5 为管理系统登录界面),即生产执行管理系统MES、订单管理系统OMS、仓储管理系统WMS、供应链管理SCM、人力资源系统HRS、企业资源计划ERP、设备管理系统EMS和产品全生命周期管理PLM 等。以大数据信息交互平台为核心,通过各功能模块之间的分工协同运行,实现了“互联网+智能制造”的生产经营模式。

图5 大数据信息交互平台管理软件登录界面

2.5 数字孪生管理系统

数字孪生管理系统是由订单排产仿真、生产执行过程精准调度、产品全生命周期管理、设备数字孪生管理和动态目标-绩效管理等功能有机组成。

2.5.1 订单排产仿真

订单排产仿真是以智能订单管理系统(OMS)为依托,为用户提供一站式定制服务。通过与用户沟通,了解用户对产品的性能、外观、安装和防护等要求,并在大数据库中建立不同客户的需求数据,然后进行综合分析和仿真,制定出最合理的解决方案。经综合分析与仿真,系统可生成正式任务指令,通过与仓储管理系统的信息交互,确定该任务所需原料及半成品的库存状态,自动分解为出库、采购、装配和测试等细分指令,实施统一生产组织调度,完成智能排产。

2.5.2 生产执行过程精准调度

生产执行过程精准调度是以生产执行管理系统(MES)为依托,可制订、执行生产作业计划,精确生产指挥调度,处理生产过程中突发问题,执行生产过程工艺标准,控制产品的质量,掌握设备运行情况,管理原料、材料、成品的库存,从而达到优化资源配置、降低生产成本、缩短生产周期的目标。

2.5.3 产品全生命周期管理

产品全生命周期管理是以产品为中心的战略性业务管理模式,通过对最终产品一物一码(二维码)的管理方式,支持产品信息在全企业和产品全生命周期内的创建、管理、分发和使用,集成了流程和信息等众多要素。产品全生命周期管理如图6 所示。

图6 产品全生命周期管理示意图

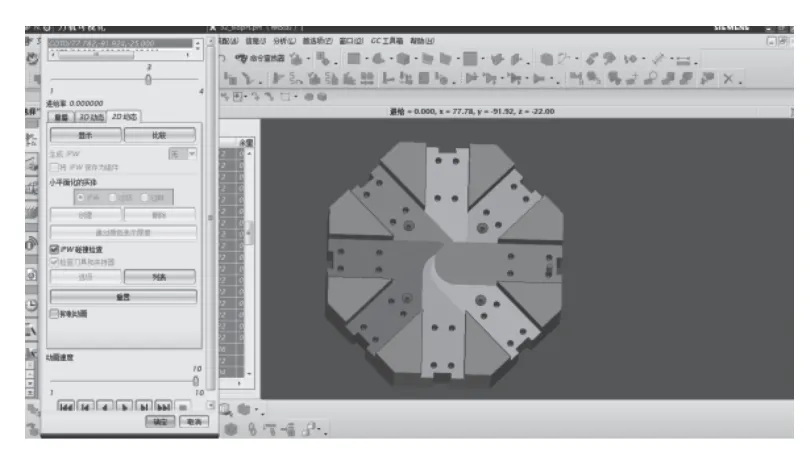

2.5.4 设备数字孪生管理

设备数字孪生管理主要针对生产设备及物料运输设备建立数字模型,并实现设备实时运行过程再虚拟空间的投影。该系统能够实时准确跟踪设备情况,建立清晰、动态的设备数据库,及时掌握设备的损益状态,实现设备管理信息化,为企业有效配置资产、设备和其他资源提供决策依据。图7 为盘类零件自动化生产线管理界面,图8 为AGV 无线调度管理系统界面。

图7 盘类零件自动化生产线管理界面

图8 AGV 无线调度管理系统界面

2.5.5 动态目标-绩效管理

动态目标-绩效管理是一套有机整合的流程和系统,基于车间现场管理,专注于建立、收集、处理和监控人员工作任务和绩效考核数据。

2.6 产品研发设计与关键工艺仿真

2.6.1 产品研发设计的三维模型仿真

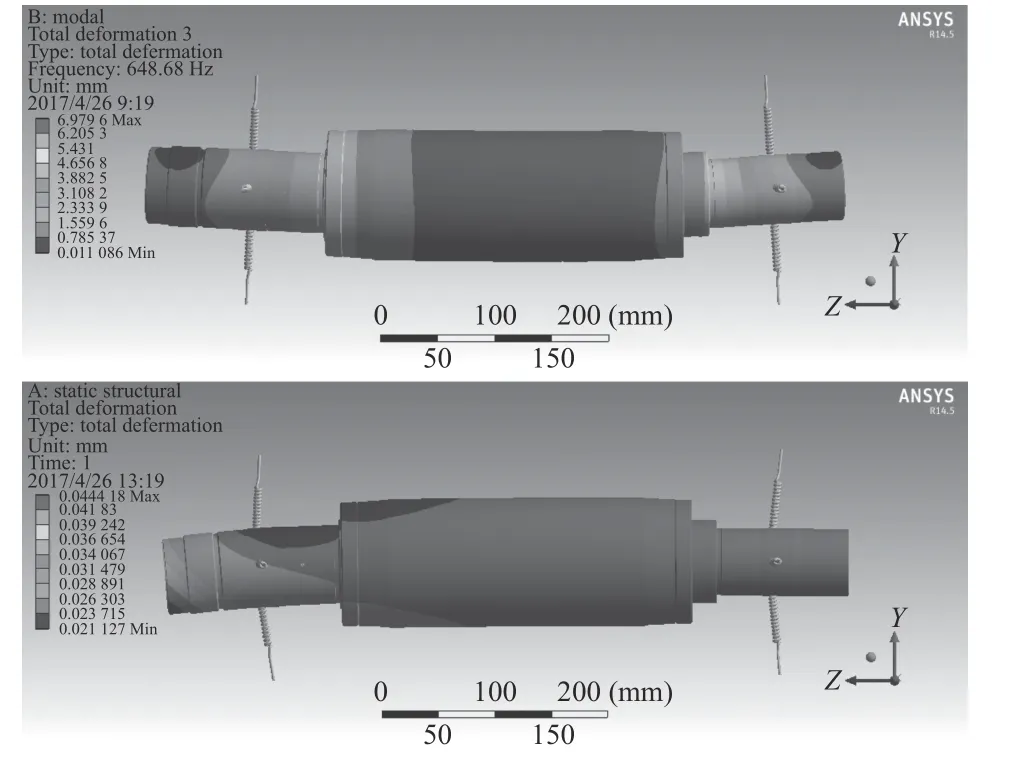

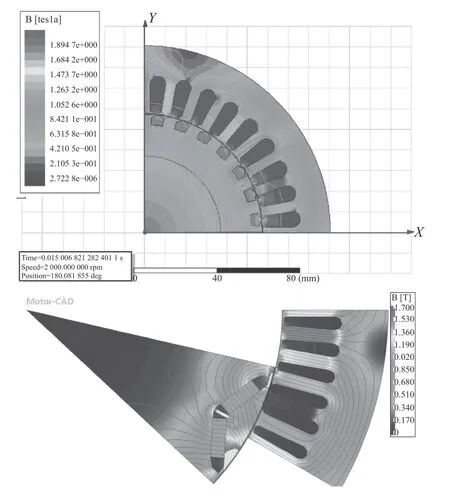

超同步采用融结构、流体、电场、磁场和声场等设计、分析于一体的大型模拟仿真软件,对客户要求的产品在设计后对其进行模拟分析,包括结构静力分析、几何模型分析等,体现了智能制造过程的科学性、严谨性,为加工制造提供了科学的理论支持。

2.6.2 关键制造工艺的可视化仿真模拟

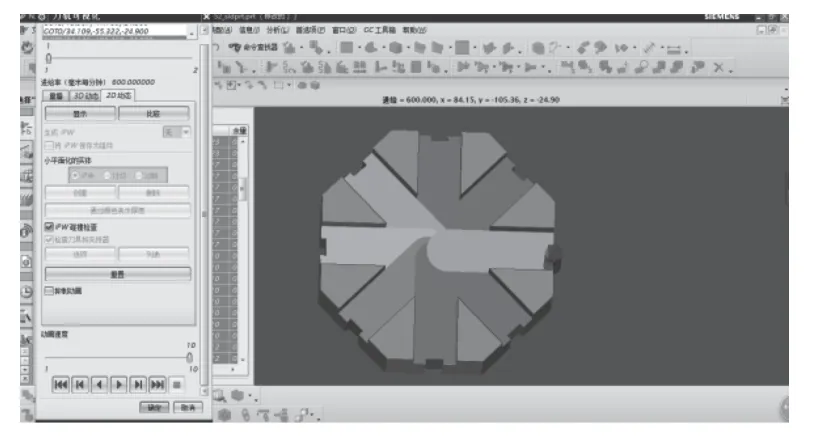

加工仿真软件的应用实现了个性化定制设计产品的工艺仿真功能,利用计算机辅助系统对生产过程、材料选用、加工工艺、刀具配置以及工装选取等环节进行分析、模拟仿真。从而大大提高工艺设计的效率和精准度。例如图9~13。

图9 BT40 电主轴实物图与剖切模型仿真图

图10 BT40 电主轴临界转速仿真与刚度仿真

图11 电机电磁与热负荷仿真

图12 伺服刀塔刀盘加工仿真——粗铣与精铣

图13 伺服刀塔刀盘加工仿真——钻攻端面螺纹孔

综上所述,超同步股份有限公司智能装备核心功能部件生产车间通过配置各类智能装备、采用互联互通方案、建立大数据信息平台与协同管理系统、应用产品设计与关键工艺仿真技术等方式,完成了物理设备的数字模型建立以及物理空间与数字空间的映射与驱动,实现了集“数字化、协同化、智能化、柔性化和绿色化”于一体的数字化升级。

3 升级后效果评估及分析

3.1 提高车间运行效率

智能装备核心功能部件生产车间数字化升级之后,生产效率大幅提高,运营成本大幅降低,产品平均设计周期大幅缩短,产品不良率大幅降低,单位产值能耗大幅降低,具体对比数据如表1 所示。

表1 数字化车间升级前后运行效率对比

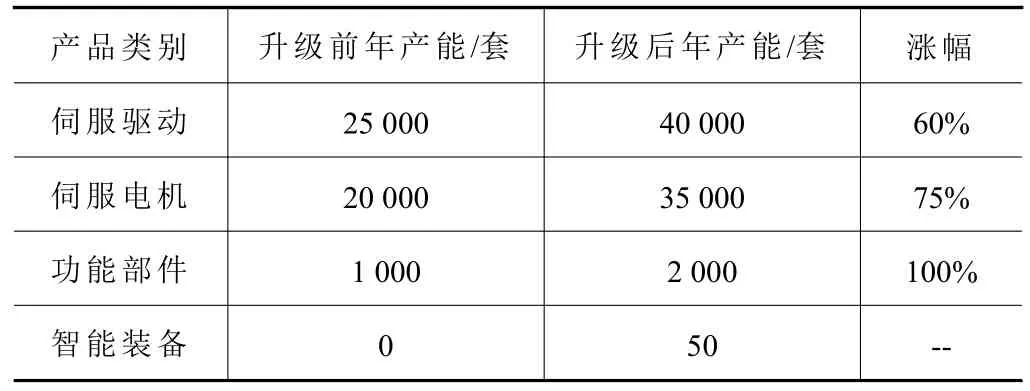

3.2 提升生产能力

随着车间运营效率的提高,生产能力也随之提升,具体如表2 所示。

表2 数字化车间升级前后产能对比

3.3 带动产业链上下游发展

智能装备核心功能部件生产车间数字化升级之后,电主轴、AC轴以及BC轴等核心功能部件产品性能得到大幅提升,部分指标已达国际先进水平,并广泛应用于沈阳机床M8 系列、宝鸡机床五轴加工中心等高端机床,推动了我国智能装备行业的整体发展与进步。

3.4 升级方案应用至类似制造场景

超同步数字化车间升级方案,全部采用国产智能装备,拥有核心自主知识产权,可快速复制到相近行业中应用。目前已应用至北京长征天民高科技有限公司油气弹簧数控加工上料系统。

4 结语

超同步以数字孪生车间运行模式与数字化车间构建等理论与实践经验为指导,结合企业战略方向与发展需求,综合运用大数据、工业互联、数字仿真等新一代信息技术,完成以数字运行、协同管理、智能制造、柔性生产以及绿色节能为特色的数字化升级,大幅提升运行效率与生产能力,为制造业数字化升级起到示范作用和参考意义。