狭窄空间侧孔的斜顶抽芯机构设计*

2022-04-07陈建学李帅杰

熊 毅 陈建学 李帅杰

(①河南工业职业技术学院,河南 南阳 473009;②河南省材料成形装备智能技术工程研究中心,河南 南阳 473009;③机械工业教育发展中心,北京 100032)

侧孔是塑料制品中常见结构,侧向结构的存在会导致产品脱模困难[1],需设计侧向抽芯机构,从而使模具结构更复杂。对于产品的内部侧向结构,一般采用斜顶杆,以简化抽芯结构,使模具更紧凑。但是,斜顶杆在侧抽芯过程中,要相对产品做横向移动,需防止与产品相应结构干涉[2]。

文章讨论外壳产品下表面圆环上的侧向方孔抽芯问题,将成型圆环及其顶部4 个方孔设计成整体式镶件,这样使得下模仁结构简单,加工方便;圆环侧向方孔采用斜顶成型,为避免斜顶与产品顶部干涉,将抽芯方向设计为沿圆环径向向内,把斜顶机构开设在镶件中,以解决斜顶和镶件布局困难的问题。

1 产品结构及分型

1.1 产品结构及成型要点

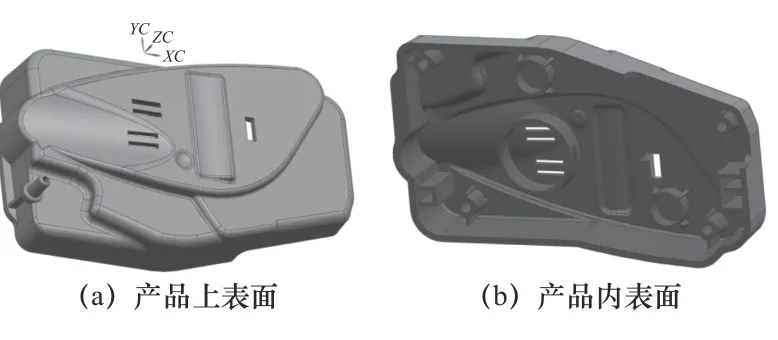

图1 为某外壳产品,材料为ABS(丙烯腈-丁二烯-苯乙烯塑料)[3],收缩率为6‰,平均壁厚约2 mm,总体尺寸为119 mm×70.1 mm×22.8 mm。产品的壁厚均匀,整体为壳体结构,其上表面外形简单,由多个曲面与平面组成,有5 处方孔结构,较易成型,内表面上存在较多的圆柱孔、方孔和加强筋结构,型芯的结构设计、推杆设计比较困难。

图1 产品结构

产品内表面中心位置的圆环上存在一个侧向的方孔,尺寸为:6 mm×2 mm、深度为1.5 mm,需设计斜顶机构进行侧向抽芯。产品的侧面存在有一个侧向肋板结构,其在成型时会使得上方圆柱结构无法脱模,此处侧凹尺寸为:6.94 mm×8.61 mm、深度为3.05 mm。需设计滑块侧抽芯机构使得脱模顺利进行,对于上表面存在的深孔结构,考虑到上模仁的加工难度,故需要对其开设镶件。

综上所述,产品的大部分结构由上下模仁成型,对产品的两处侧向结构,分别由斜顶机构、斜导柱侧抽芯机构完成成型与抽芯,对于模仁中较难加工、易磨损部位,通过镶件以减少成型零件的加工难度与成本。

1.2 模具分型

分型面即模具动定模结合面,模具分型则是确定分型面及设计成型零件的过程,是模具设计的第一步[4]。因产品整体结构并不复杂,按照产品最大边界、利于塑件脱模等原则[5],最终确定分型线为外侧面最大边线,如图2a 所示。图2b 中所示的产品孔洞,在分型时需进行面片修补。因产品分型线不在同一个平面,无法自动生成分型面,故需在分型面突变处手动设置引导线将分型线分割为若干段,再对每一分段采用有界平面或拉伸等方法构建分型面,以保证分型面简单、平整。分型完成后,模具上下模仁结构如图2c 所示。

图2 模具分型

2 内侧抽芯结构优化

2.1 结构设计

图3a 为下模仁用来成型塑件复杂方孔的结构,其上的4 个用来成型垂直方向上并排方孔的结构需开设为镶件。由于侧向方孔位于产品内部,由侧型芯成型,采用斜顶结构进行侧向抽芯,随产品脱离下模仁时完成抽芯。

图3 内侧抽芯机构

根据上述分析,最终将成型圆环的结构设计为镶件。即把4 个矩形凸起结构与侧型芯以及中间的圆柱结构全部放在1 个大镶件上,如图3b 所示,这样可以把型腔的加工量简化,便于加工,减少了型腔的加工难度与成本。将成型圆环结构侧孔的侧型芯也放在了镶件上,将斜顶机构开设在镶件上;因为紧邻镶件的右侧,模仁上有凸起结构,斜顶杆在抽芯运动时,会与其干涉,因此选择抽芯方向朝向圆形镶件径向向内,解决了斜顶干涉问题,如图3c 所示。

2.2 抽芯参数计算

(1)抽芯力的计算

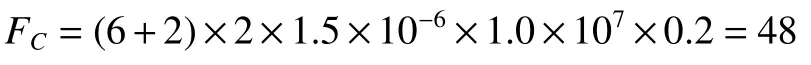

斜顶抽芯主要克服的阻力来源有3 个方面:塑件侧孔壁对侧型芯的粘附力、斜顶与型芯的摩擦阻力、斜顶顶部与塑件横向摩擦阻力。其中,第一方面占主导,其余两个部分忽略不计,计算公式如下:

式中:FC为抽芯力,N;A为侧孔对侧型芯的包紧面积,m2;p为单位面积包紧力,模内冷却一般取0.8×107~1.2×107,Pa;μ为塑料对钢的摩擦系数,为0.1~0.3;α为脱模斜度。

将此处孔的尺寸6 mm×2 mm×1.5 mm 代入公式,取p=1.0×107Pa、α=0°、μ=0.2,最终计算得:

因抽芯力很小,考虑到圆形镶件尺寸不大,斜顶杆截面尺寸按允许的最小值[6],确定为6 mm×6 mm。

(2)抽芯距及斜顶倾斜角度分析

将侧型芯从成形位置到不妨碍塑件脱模推出位置所移动的距离称为抽芯距。为了安全起见,抽芯距通常比塑件侧孔深度大2~3 mm,该处侧方孔深度为1.5 mm,故抽芯距取4 mm。为了保证安全,斜顶角度一般取3°~12°,且在满足抽芯距条件下尽量小。斜顶的实际抽芯距离取决于推出行程和斜顶角度,模具推出行程为30,其关系如下。

故斜顶的倾斜角度为:

圆整后,取A=5°。

3 模具结构设计

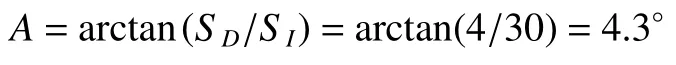

3.1 浇注系统

为了简化模具结构、提高产品质量[7],同时考虑到模具的加工工艺性以及脱模方便,最终确定采用普通流道侧浇口进料(图4)。侧浇口有着很高的加工工艺性,并且与塑件分离方便,还能防止熔体的回流。最终浇口与分流道的位置确定于分型面上,便于在开模的时候流道中凝胶由拉料杆进行自动取出。

图4 浇注系统

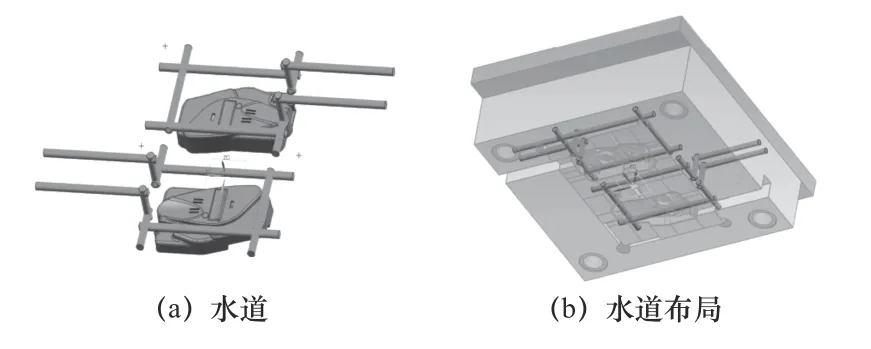

3.2 冷却系统

为了保证塑件能够均匀冷却,产品的冷却系统最终选择为回字型循环式冷却水道进行冷却[8]。如图5a 为定模冷却系统结构,水道的直径为8 mm,布局均匀(如图5b),同时要防止水道与其他结构发生干涉,且便于安装,故水道从定模板进入,从垂直方向进入模仁,在模板和模仁间加防水O 型环,水孔在模仁侧面的边界上应安装止水栓,防止漏水。

图5 定模冷却系统

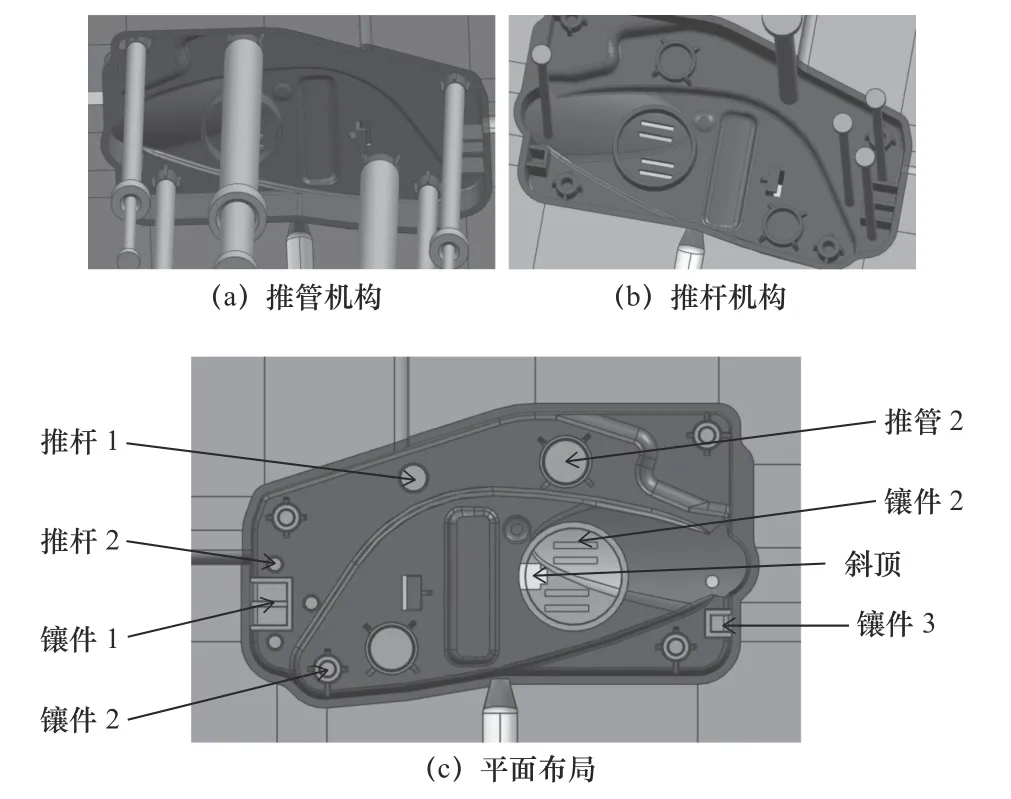

3.3 多元推出机构

由于产品边界轮廓复杂,宜采用推杆推出。推杆应选在脱模阻力最大的地方,一般在塑件边沿以及局部凸台或筋位。首先处理产品局部脱模阻力较大的部位,对产品内表面上的6 处圆柱凸台结构,每个部位布置2~3 个推杆以保证受力平衡,共需要12~18 个推杆。为保证塑件的推出安全可靠,采用标准推管机构,如图6a 为圆柱凸台对应的6 个推管,推管工作端面与整个凸台圆周接触,保证推出平稳。推管机构中,中心型芯固定在动模座板,推管固定在推杆固定板,推出时推管相对于中心型芯运动,使凸台脱离中心型芯。为了保证产品整体推出平衡,对于其他区域,推杆沿产品边沿布局,如图6b 所示,最终确定为5 个推杆。图6c 为推杆推管整体的平面布局情况。

图6 推出机构

在推出机构设计中,若全部采用推杆,则至少需要18 个,采用推杆+推管的多元推出机构后,推出原件减少至11 个,并且省略了在孔位处设计镶件,推出时更可靠、更平稳。

3.4 外侧抽芯机构

产品的外侧面上还存在有一个侧向肋板结构,如图7a 所示,成型后会导致上方的圆柱结构无法正常脱模,即塑件中的肋板结构无法正常脱离上模仁,如图7b 所示,故需要设置侧抽芯机构,将阻碍肋板脱出的部分从上模仁中拆分成侧型芯,并侧向抽出,根据侧型芯所在的位置,最终确定采用斜导柱侧抽芯机构进行完成抽芯[9],如图7c 所示。

图7 外侧抽芯机构

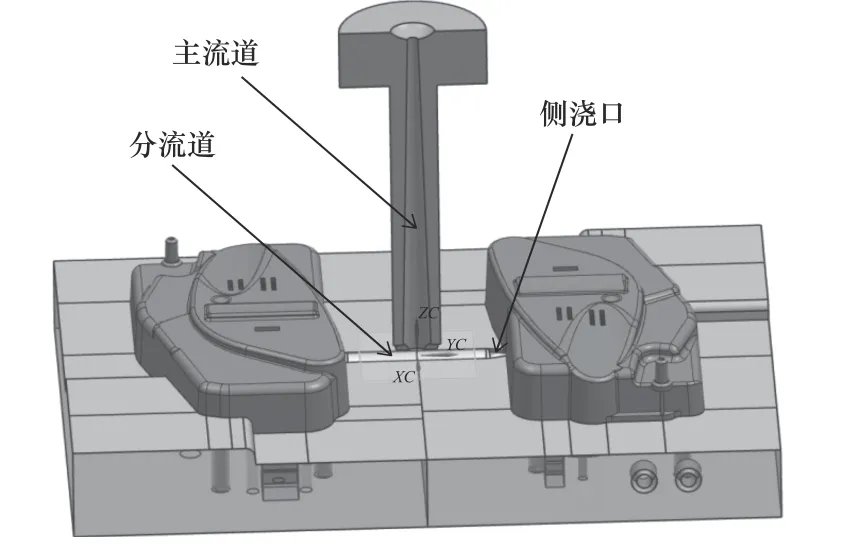

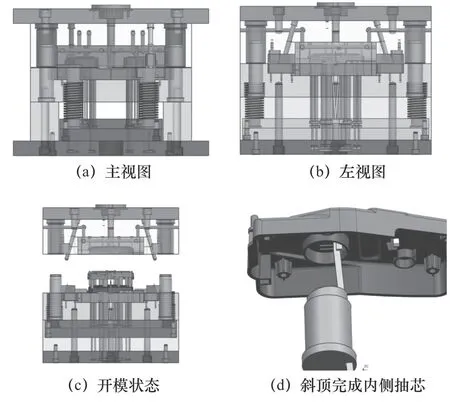

4 工作原理

如图8 所示,模具整体为1 模2 腔横向布局的两板式注塑模,其中存在有两处侧抽芯机构,一处为斜顶机构,一处为斜导柱侧抽芯机构。具体的工作原理如下:

图8 模具整体结构

合模:在注射机锁模机构的作用下,模具闭合,喷嘴对准模具入口,如图8a、8b。

注塑:熔融塑料在注塑机压力下从喷嘴流出,流经主流道、分流道、浇口进入模具型腔,充满型腔并保压。

冷却:冷却水从水道快速流动对塑件进行冷却,塑件冷却至玻璃化温度以下。

开模抽芯:模具在注塑机作用下,动模与定模分开,斜导柱带动滑块与侧型芯进行侧向移动,直到侧型芯脱离塑件完成侧向肋板的抽芯,如图8c。

顶出内抽芯:推件板在注塑机顶棍的作用下推动推杆与推管向上顶出,同时斜顶斜向运动,将侧型芯进行侧向抽出,最终实现塑件的顺利脱模,如图8d。

复位:塑件取出之后,模具闭合,滑块在斜导柱的作用下带动侧型芯回到原位置,复位弹簧发挥作用,使得推件板带动推出机构与斜顶回到原位置,模具完成复位。

5 结语

(1)针对塑件内部薄壁圆环的侧向方孔结构,在镶件中设计了斜顶并沿圆环径向内抽芯,解决了斜顶沿径向向外抽芯时与模仁中的凸起部位干涉的问题。

(2)针对塑件内部存在的大量圆柱孔与方孔结构,采用了推管与推杆配合的方式,减少了7 个推出原件,保证了塑件的脱模质量。