汽车外饰件斜顶痕的解决方法

2022-06-20杨海天

0 引 言

汽车外饰件的斜顶痕,特别是喷漆表面区域的顶块痕较常见,是不可接受的。斜顶痕的形成因素较多,按照斜顶痕形成的不同类型从设计到钳工配模等方面进行分类,并找出合理有效的解决方法。

1 斜顶痕分类

塑件斜顶痕的形成原因一般分为以下6种:①温差痕:斜顶组件因冷却不良产生温差痕;②底部反弹压力痕:斜顶组件的底部承压面不足或斜推杆长度不准确导致注射保压结束后压力反弹产生压力痕;③侧向反弹压力痕:斜顶组件侧向定位不良,导致注射保压结束后侧向压力反弹产生侧向压力痕;④斜推杆反弹压力痕:斜推杆长度不准确导致组装后斜顶组件的底部被斜推杆顶起,在注射压力的作用下反弹产生压力痕;⑤脱模拉凹痕:斜顶组件螺钉柱顶出力大导致卡座周边筋拉力大而产生的拉凹痕;⑥斜推杆摆动拉凹痕:斜推杆配合不良,顶出时摆动产生的拉凹痕。

2 解决方法

2.1 温差痕

当斜顶组件与成型塑件接触面积较大时,注射高温熔融塑料带给斜顶组件大量的热量,在模具冷却过程中需及时冷却,使斜顶组件与周边的型芯温度接近。斜顶组件内如果没有冷却水路或冷却不充分会使斜顶组件温度高于周边型芯温度,导致与斜顶组件接触的塑件表面区域温度过高,产生表面温差痕。

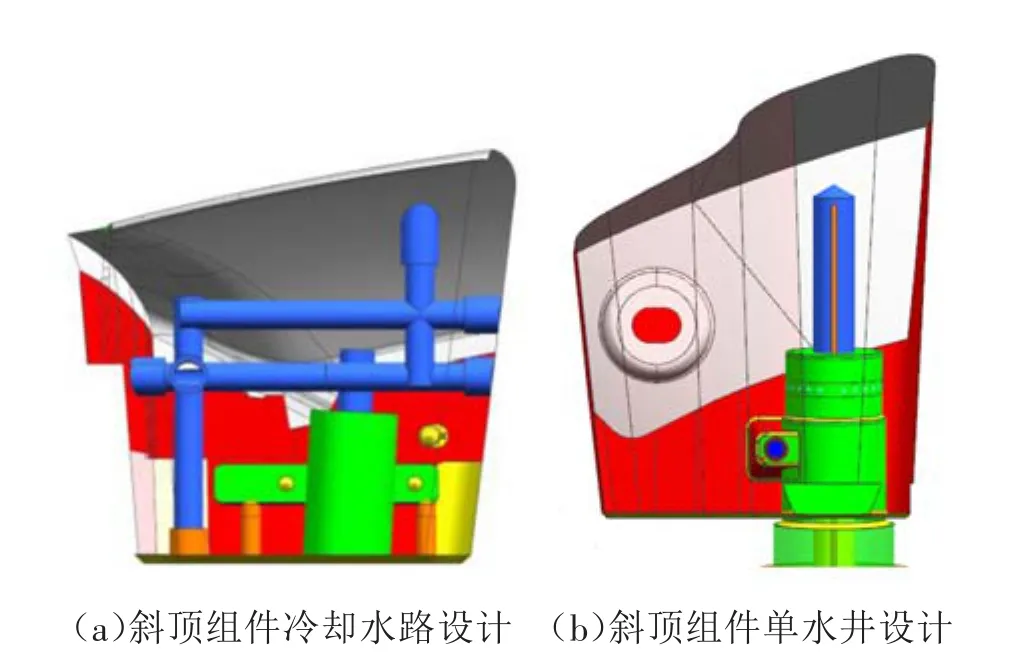

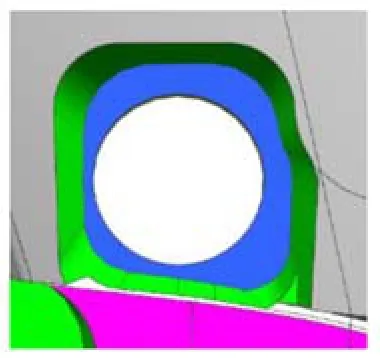

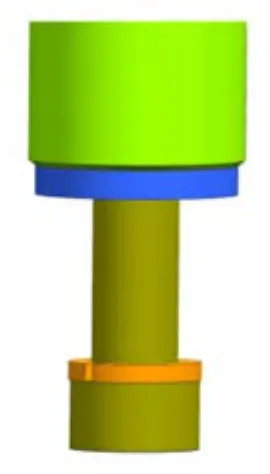

为了避免塑件温差痕的产生,塑件重要外观区域应尽量避免设计斜顶组件,如果不可避免,则需要充分考虑冷却问题,原则上当斜顶组件与成型塑件接触面积达到1 600 mm²以上时需要设计冷却水路;当斜顶组件与成型塑件接触面只是普通的平面形状,则只需在斜顶组件内设计1个冷却回路即可,如图1(a)所示。当斜顶组件较小时,可以只设计1段水井,如图1(b)所示。斜顶组件较小但是与成型塑件接触面积偏大时可以设计铍铜斜顶组件加1个水井(但是铍铜斜顶组件不设计水路时效果比模具钢的更差),当斜顶组件较大时,需要设计充分的冷却回路,如图2所示。

在还原环境中,当有机质存在时,脱硫酸细菌能使SO42-还原为H2S,结果使得地下水中SO42-减少,pH值变大。

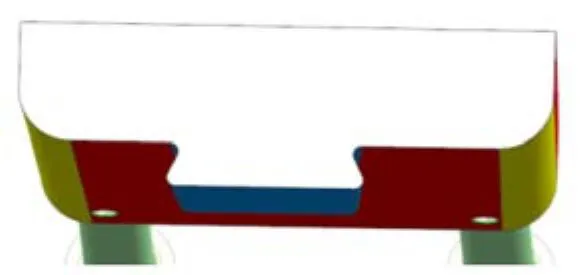

2.2 底部反弹产生的压力痕

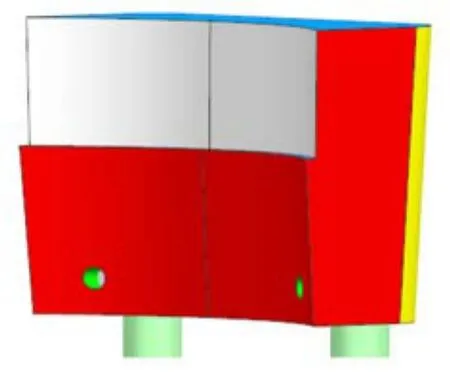

如图3所示,当注射保压时斜顶组件顶部的型腔压力过大,而斜顶组件底部承压面积过小,会使斜顶组件底部承压面产生弹性压缩,导致斜顶组件顶面下沉低于型腔表面,当保压结束时,斜顶组件在斜推杆作用下反弹重新回到保压前位置,就会对成型塑件产生局部压缩,产生压力痕。

为避免此类问题发生,设计时需保证斜顶组件底面的承压能力,原则上保证斜顶组件底部有效承压面积≥整体面积的50%(有效接触面积≥未接触的面积),以避免底部承压能力小于熔融塑料作用于斜顶组件的压力而导致斜顶组件反弹产生斜顶痕。

配模工艺不完善也会导致斜顶痕,大型汽车零件注射模斜顶组件的体积较大,如果在合模过程中配模时大斜顶组件与模板固定不牢,则合模工作过程中会对斜顶组件产生较大的振动,使斜顶组件在模板槽内因振动而脱离紧密的贴合状态,这样在二次合模时斜顶组件底面并没有与模板紧密贴合,但是分型面却与定模贴合从而使研配红丹被压黑,使钳工误以为合模到位。注射生产时,在25~30 MPa的型腔压力作用下使斜顶组件头部下沉,当保压结束后又反弹复位,产生斜顶痕。

如果斜顶组件装配后斜推杆长度调节不好则会产生反弹,如果其他多个斜推杆和推杆长度调节到理想状态后,另一根或几根斜推杆长度不足,短的推杆会将推板拉高,离开限位钉的支撑,导致原本调整好的斜顶组件被拉高,斜顶组件底部与斜顶槽底部之间形成间隙,当注射生产时被拉高的斜顶组件在注射压力下下沉到斜顶组件底部与模板贴合,注射保压结束后,被压下的斜顶组件会反弹挤压塑件表面,产生压力痕。

2.3 侧向反弹产生压力痕

在设计斜顶组件时,需要充分考虑斜推杆和推杆长度调节的便利性和可靠性,这就要求推板和动模座板之间设计4~6个固定的工艺螺钉,在调节斜推杆高度时,首先将限位钉整体磨平后用工艺螺钉将推板和动模座板固定,避免斜推杆将推板拉高,同时在斜推杆一端设计调节垫片(也可以在上端),当斜推杆或推杆长度与实际需要不一致时则通过调节垫片厚度来调节杆的长度,达到斜顶组件或顶块底部和斜推杆同时与模板紧密配合的状态,避免斜推杆长度引起的斜顶组件反弹问题。推杆调节垫片如图8所示。

2.4 斜推杆反弹压力痕

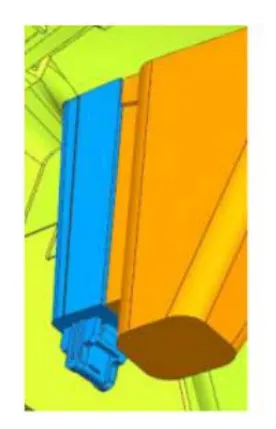

因此,在设计阶段需要设置工艺螺钉将较大的斜顶组件紧固在模板上,如图4所示。避免合模过程中配模时因斜顶组件跳动而导致配模不实最终产生斜顶痕。

四月底了,田野里正是满目苍翠,万事万物生机勃勃,沿途的小村庄都被绿树环绕,偶尔露出一两个白墙黑瓦的水乡剪影。

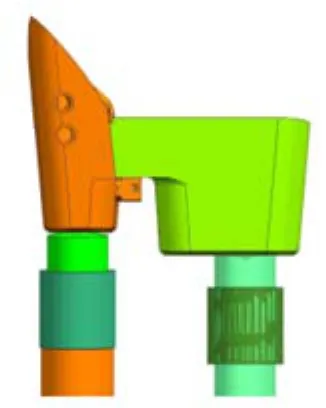

若斜顶槽侧向开口高度大于斜顶槽内定位高度,斜顶组件配模过程中会因为侧向压紧力不平衡而产生侧向晃动,在注射压力作用下使侧向间隙发生变化,保压时产生侧向压力痕,所以斜顶组件设计时需保证斜顶组件侧向定位良好,要求斜顶组件头部定位高度≥1/2总高度,避免斜顶组件在注射压力作用下产生晃动,如图5所示。如果无法保证定位高度,则需要设计内八字形式的定位结构,如图6所示;或设计燕尾槽定位结构,如图7所示,防止斜顶组件侧向定位不良导致反弹产生压力痕。

当斜顶组件下方的型件存在较高的螺钉柱或较多的十字筋时,不能完全依靠主壁厚提供脱模力实现推出脱模,对于高度大于10 mm的螺钉柱,需要设计推管或推块等独立的推出结构。对于高度大于10 mm的十字筋或网格筋需要设计独立的推出结构,如果空间限制无法设计推出结构,可以在卡扣座内增加横向或交叉筋以增加卡扣座与斜顶组件之间的直接作用力,或将卡扣座底部平面的边沿线以筋的形式设计在斜顶组件上,在推出动作开始瞬间起到提拉底部粘模结构的作用,避免卡扣座脱模力引起的表面拉凹痕。

2018年3月5日,十三届全国人大一次会议上李克强总理在政府工作报告中明确表示,我国要持续推进供给侧结构性改革,就是要通过改革破除要素市场化配置障碍,从而进一步减少制度性交易成本。尤其是针对目前存在的重审批、轻监管、弱服务等问题,不断深化“放管服”工作改革,加快政府职能转变,减少微观管理,注重宏观调控,由直接干预变为依靠市场监管和公共服务。种畜禽生产经营许可证审核发放制度的保留,有利用推动政府职能转变,加强种畜禽市场宏观调控,优化产业布局,夯实种畜禽监管工作基础,逐步将工作重点落在为农民服务上。

通过KBr压片,使用美国Nicolet公司Nicolet 6700智能型傅立叶变换红外分光光度计分别对酰胺丙基二甲基叔胺盐酸盐和芥酸酰胺丙基甜菜碱结构进行表征,见图1、2。

大型模具中顶出距离偏大且斜推杆直径偏小时,如果斜推杆角度>8°,则会因为斜推杆的弯曲力矩偏大,导致斜推杆轻微弯曲,在推出复位时不能将斜顶组件完全拉到底,钳工在这种状态下调整斜推杆长度,模具生产时会产生斜顶组件反弹,在成型塑件上产生压力痕,所以当出现上述情况时,需要设计斜推杆导向杆以避免斜顶组件复位不到底而产生反弹,防止斜顶痕产生,如图10(a)所示。

模具斜顶组件偏多时可能因复位弹簧弹力不足或液压缸活塞杆复位不彻底等因素导致推板复位不到位的情况,这也会引起斜顶组件复位不到位产生斜顶痕,所以斜顶组件较多时需在复位杆底部设计强力弹簧,保证合模时推板复位良好,如图10(b)所示。

博雅平台也是一个好的在线教学平台,它通过互联网的使用,将课程与在线相结合。博雅平台是一个资源丰富的学习平台,它包含的学科比较多,能够很好地满足各种学科的学习[6]。它支持在线授课,在线交流学习,还可以进行相应的学业评估。这种教学方法对我们的学习有很大的好处,也有了很多的可选择的学习方法。博雅平台的使用使学习更方便,更多元化。

斜顶组件数量偏多的模具,推板厚度要适当加大,对于长度大于1 500 mm且斜顶组件数量超过20个的大型模具,建议推板厚度取80 mm,同时避空孔、滑块槽等的挖空率不大于40%,保证推板不会因斜推杆或推出力作用变形而产生斜顶组件反弹。

2.5 脱模拉凹痕

斜顶组件卡扣座上的螺钉柱或定位筋的脱模力通过卡扣座四周壁厚作用于主壁厚,如果作用于主壁厚的脱模力过大,则会在成型塑件外观面产生拉凹痕。

结语:随着对中国近现代史基本问题研究的学科属性进行分析与思考,对传统的教学经验进行不断的深入与总结,明确中国近现代史基本问题研究学科的属性,加强马克思主义中国化研究,为我国社会主义发展提供依据,促进中国特色社会主义道路的建设。

以上2种情况需要将斜顶组件顶面延伸到分型面外15 mm以上,一般不小于顶块总宽度的1/2,保证在合模时定模分型面可以将斜顶组件牢固地压在斜顶槽内避免反弹问题,当斜顶组件因运动干涉而无法直接延伸到分型面时,可以通过设计分型面直顶块压住斜顶组件的方式间接保证合模时斜顶组件被定模压紧固定,避免斜顶组件反弹产生压力痕,如图9所示。

中大型斜顶组件设计定模分型面压住斜顶组件顶面的结构,对于在重要外观区域的斜顶组件,如果斜顶组件尺寸偏大或斜推杆偏细,斜推杆的复位拉紧力偏小,无法保证斜顶组件复位状态;如果斜推杆偏细同时斜推杆倾斜角度偏大,在模具推出复位时会出现斜推杆弯曲,导致斜顶组件无法完全复位到底,这2种情况都会使斜顶组件在注射保压前后发生反弹而产生斜顶压力痕。

当卡扣座内部筋过多时,会因这些筋的粘斜顶组件力过大而在斜顶组件后退时有过大的力通过卡扣座四周的壁厚作用于主壁厚上,产生主壁厚拉凹问题。为解决此类问题,斜顶组件设计时在卡扣座两侧面分型需要留挡位,如图11所示,从塑件卡扣座沿口内边沿线向外偏置0.1 mm处设计斜顶组件分型面,0.1 mm以外的壁厚全部留在动模作为挡位,斜顶组件后退时挡住塑件,避免卡扣座粘斜顶组件而产生塑件表面拉凹痕。

同时加大卡扣座内部加强筋的脱模斜度,当加强筋数量超过4根且深度>20 mm时,建议将加强筋设计成U形,如图12所示,以减少加强筋对斜顶组件的粘模力而避免斜顶组件拉凹痕。

总之,对耐药肺结核患者实施个体化健康教育临床效果肯定,对提高患者遵医性、疾病相关知识掌握程度及护理满意度具重要意义,值得推广和借鉴。

2.6 斜推杆摆动压力痕

斜推杆要设计可靠的防转动和导向结构,包括斜顶组件与斜推杆之间、斜推杆与斜滑块之间、斜推杆与定模板之间的防转动等,以避免推出时斜顶组件晃动而对塑件产生扭拉力而扭伤塑件或产生斜顶压力痕。

为解决此类问题,斜顶组件导滑套长度不能太短,一般要大于2.5倍斜推杆直径,斜推杆和斜顶组件导滑套的间隙在0.02~0.03 mm,以避免斜顶组件推出瞬间摆动上翘而划伤塑件表面产生斜顶痕。

如果斜顶组件头部或斜推杆配合过紧,同时斜推杆偏细,则推出瞬间推杆悬空部分会产生弹性变形而导致斜顶组件轻微滞后,在卡扣座和主壁厚之间产生较大的拉力,产生斜顶拉凹痕。

3 结束语

常见斜顶痕有3种:温差痕、压力痕和拉凹痕,模具设计时要保证大面积的斜顶组件有充分的冷却水路,避免斜顶组件冷却不良,同时要在设计和装配过程中保证斜顶组件的定位稳定可靠,在注射压力的作用下保持稳定,顶出过程中不跳动,最后保证斜顶组件底部充分推出塑件,避免斜顶组件底部过大的塑件粘模力传递给主壁厚,如果中大型汽车内外饰模具能做到这些要求,可以消除斜顶痕问题。

[1]石世铫.模具设计与智造教程[M].北京:化学工业出版社,2017:294-302.

[2]赵龙志,赵明娟,付 伟.现代注射模设计实用技术手册[M].北京:机械工业出版社,2012:275-278.

[3]王 颖,文学红,秦 龙.汽车饰件注射模设计[J].模具工业,2021,47(10):48-51.

[4]谷达远,尹红灵.某车型保险杠注射模设计[J].模具工业,2020,46(10):45-48.