功率超声加工的无线传能装置设计*

2022-04-07谭耀文曹诗宇黄文健刘晨阳吴超群

谭耀文 曹诗宇 黄文健 刘晨阳 吴超群

(①武汉理工大学机电工程学院,湖北 武汉 430070;②广东美的厨房电器制造有限公司,广东 佛山 528000)

近年来,随着复合材料在各领域的运用越来越广泛,相关的加工技术也得到飞速的发展,旋转功率超声加工技术将超声与传统旋转加工相结合[1],在旋转加工的同时具有高频的轴向振动不断冲击工件表面,使得切削力变小,获得更高的加工精度和表面质量。功率超声能量的传输直接影响换能器工作状态,进而影响超声加工效果。传统旋转超声加工装置通过电刷式滑环连接,存在发热、磨损严重和旋转速度不宜过高等问题[2]。

无线式电能传输作为一种新的电能传输方式,广泛运用于小功率设备及家电、交通运输、生物医学器件和新型无线传感器网络等领域[3]。王硕[4]提出了一种非接触式旋转磁耦合无线电能传输装置实现了400 W的电能传输。Jiang X[5]将无线式电能传输作为旋转刀柄超声能量供给方式有效解决了传统超声加工装置的缺点。Chen C[6]研究了松耦合感应电能传输系统,指出通过电路补偿方法提高传输效率。孙培星[7]研究了不同因素对无线传能传输效率的影响。

本文对无线式电能传输装置的核心部件非接触式变压器进行了结构设计,并对其等效模拟电路进行了设计,设计出了能运用于超声刀柄的无线传能装置。并运用仿真和实验分析了气隙对该装置传能效率的影响。最后通过测量振幅的方式测量了补偿电路的有效性。

1 无线电能传输单元设计

1.1 无线电能传输单元组成

在高速旋转加工系统中,无线电能传输装置结构如图1 所示,可分离式旋转变压器原副边不直接接触,副边与超声刀柄一起转动,原边保持固定。

图1 无线电能传输装置结构

该无线传能供电系统的运行过程为:超声电源发出功率超声交流电信号,通过变压器实现电信号转磁信号再转电信号,能量最终传入换能器。由于旋转变压器是松耦合,因此需要对原副线圈电路进行补偿,保证超声刀柄工作在谐振状态下,进而提升该装置的能量传输效率。

1.2 电路补偿网络的设计

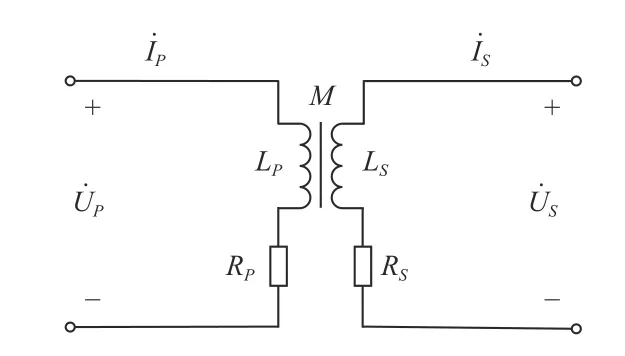

该无线式能量传输装置是通过松耦合变压器实现能量传递,松耦合变压器漏磁较大,因此用互感模型来等效无线能量传输装置。如图2 所示为旋转变压器互感模型等效电路[8]。

图2 松耦合变压器互感模型等效电路

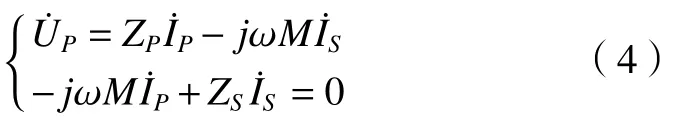

基于基尔霍夫电压定律,根据图2 可得:

式中:ω为电压角频率; -jωMI˙s为副边电流在原边的反射电压;jωMIp为原边电流在副边的感应电压。

变压器的耦合系数K可以反应线圈互感与自感的相互作用关系,其表达式为:

传统的紧耦合变压器的耦合系数能达到0.95,而无线传能的旋转变压器是松耦合变压器,空气磁路漏磁较大,耦合系数相对较低[9]。

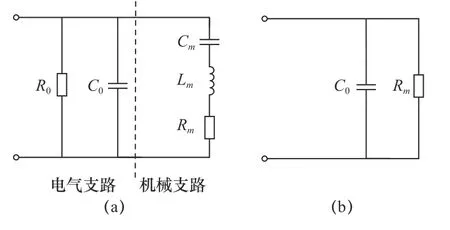

在超声加工系统中,换能器等效电路如图3a所示,当换能器工作在谐振状态下时,等效电路可简化到如图3b 所示。

图3 压电换能器等效电路图

由图3b 可知,该换能器的阻抗为:

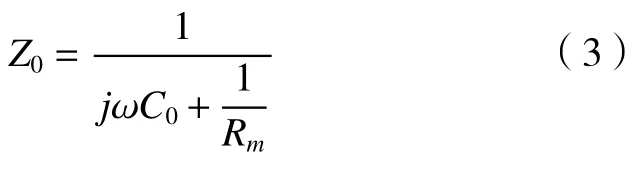

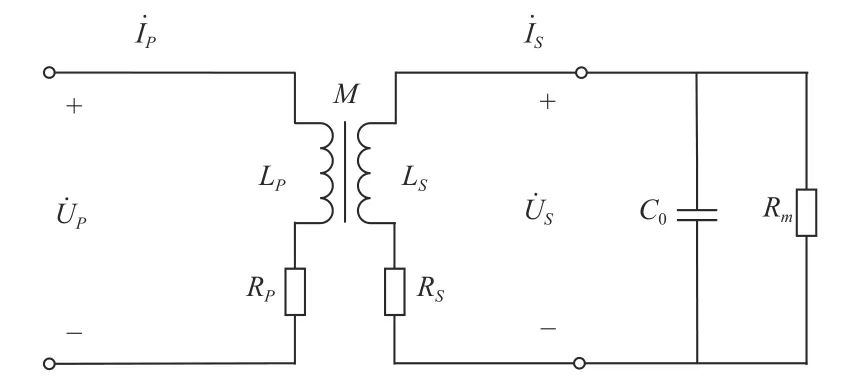

将互感等效模型和换能器等效电路相结合得到如图4 所示的超声振动系统的电路模型。

图4 无线传能超声振动系统等效电路图

根据图4 所示电路,并由式(1)可得:

式中:ZP和ZS分别为原副边回路的阻抗。

将式(4)化简得:

由式(5)得,当ZP、ZS变为纯电阻时,该电路达到谐振状态,若负载为纯电阻,负载的电压与电流相位相同,无功功率为零。

换能器通常不是纯电阻的负载,因此需要根据松耦合变压器副端的感抗大小选择何种匹配方式。

对于原边电路,采用串联电容补偿可以降低电源电压应力,采用并联电容补偿可以提高传输功率容量[10]。由图4 所示的等效电路可以得到原、副边回路电抗:

通过补偿使得原副边回路的阻抗都为0,因此采用了原副边串联电容补偿。电容补偿值按式(7)所示。

1.3 分离式变压器结构设计

该变压器为松耦合,其结构需要满足安装调试方便和达到足够电磁耦合强度达到要求。

因为松耦合会使变压器的漏磁变得比较大,因此需要选择磁导率比较大的磁芯。考虑到该超声换能器的频率范围为15~60 kHz,磁芯材料在该范围内的电导率要小。综合考虑磁导率和成本因素最终选择Mn-Zn 铁氧体作为磁芯材料。

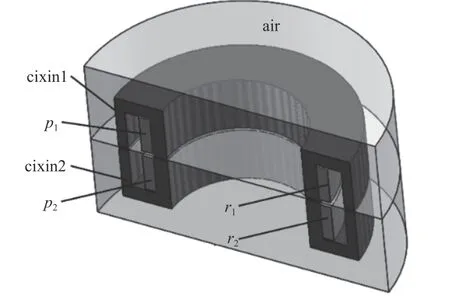

无线传能装置的副端固定在刀柄端,原端固定在主轴外壳上,尺寸需要满足刀架外形尺寸要求,按图5所示设计磁芯的基本结构,其基本尺寸按表1 所示。

图5 罐型磁芯结构示意图

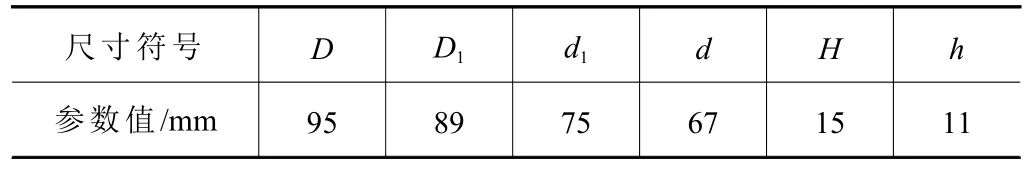

表1 磁芯尺寸值

已知换能器的实际谐振频率约为20 kHz,等效负载阻抗约为80 Ω,额定工作电压为100 V,因此副边工作电流为1.25 A,工作额定功率为125 W。为了抵消漏磁带来的影响,提高副边匝数,按照匝数比n=1∶1.1 设置线圈。

松耦合变压器副边线圈磁通量密度计算公式为:

式中:Bm为磁通量密度;N2为变压器副边匝数;I2为变压器副边电流;µ0为磁芯材料真空磁导率;lg为变压器磁芯间隙;ur为磁芯材料相对磁导率;la为平均磁路长度。

根据电磁感应定律计算磁芯有效面积Ae为:

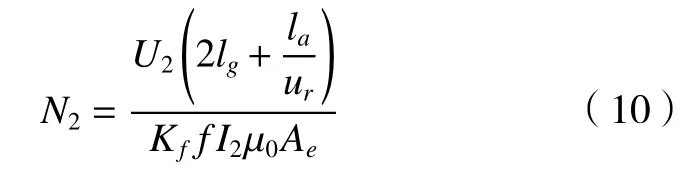

式中:U2是线圈副边电压;Kf是电磁状况系数;f是换能器谐振频率。

通过式(7)和(8)得变压器副边线圈的匝数为:

其中:取lg=0.5 mm,la=73mm,Kf=4.44,ur=2300,µ0=4π×10-7H/m,Ae=8.92cm2。代入式(9)可得N2=39.6,因此取N2=40 匝,故根据匝数比计算得出原边匝数为36 匝。

高频交流电会产生集肤效应,按式(10)可以计算出其穿透深度为0.46 mm,因此采用0.5 mm的漆包线制作变压器的线圈。

2 Maxwell 有限元仿真和实验

计算机软件的模拟仿真能够有效降低设计错误带来的影响,在生产前通过模拟仿真对理论计算进行进一步的仿真以减小生产周期和成本。通过Maxwell 能够直观地观察所设计的变压器磁场和电压电流变化情况。

2.1 Maxwell 仿真过程

在仿真软件中按照图6 所示建立磁芯和线圈的模型。线圈设置为环形,材料为铜;磁芯设置为Mn-Zn铁氧体。

图6 松耦合变压器仿真模型

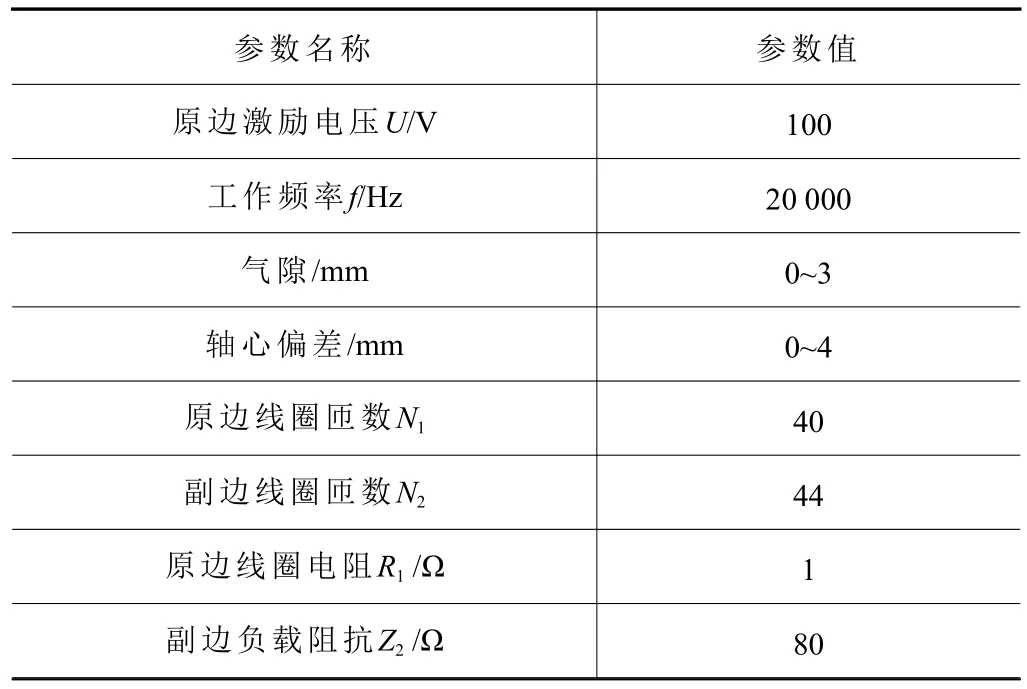

按照图7 所示设置线圈外部激励电路。参数表2所示。

表2 绕组仿真工作参数值

图7 变压器外部电路

网格划分方式为自适应,线圈和磁芯的剖分系数为2,空气的剖分系数为4,图8 为磁芯的网格划分情况,线圈和磁芯处的网格密度较高。在 Solve Steup 命令下设计最大收敛步数为10,收敛误差为1%。

图8 变压器网格剖分结果

2.2 松耦合变压器参数测试实验

按照理论设计的线圈和磁芯制作出了如图9 所示的变压器的磁芯和线圈。

图9 原边、副边磁芯和线圈

通过阻抗分析仪测量原副边线圈的自感和漏感,再通过开路短路法测量互感M,按照式(2)求出耦合系数K。

按照如图10 所示进行无线传能装置效率测试。通过信号发生器发出20 kHz 正弦波,经过功率放大器后与变压器原端相连,变压器的副端接在定值电阻上,再通过示波器对电流和电压进行测量,获得输入和输出功率,进而计算出无线传能变压器的传输效率。

图10 无线变压器传电性能测试方案

2.3 补偿效果测试实验

在变压器副端连接由换能器和变幅杆组成的超声刀柄,按如图11 所示的测试方案图测试超声刀柄补偿前后刀尖振幅情况。通过信号发生器可以发出超声振子谐振频率相同的超声信号,再通过功率放大器和无线传能装置传递到超声振子上,通过多普勒激光测振仪检测刀具尖端的振幅来反应补偿前后该无线传能装置的效果。实验中需要改变变压器间隙,当间隙改变时原副边等效电感会发生改变,根据式(7)实时改变补偿电容值,因此采用1~3 mm每0.5 mm 测量实验一次。

图11 松耦合变压器补偿性能测试

3 磁场仿真和实验结果分析

3.1 仿真结果分析

通过对变压器磁场情况进行瞬态仿真了解其内部磁场分别情况。可以从图12 得出其内部磁通量最大处为22.9 mT,使用的磁芯材料的饱和磁通密度为500 mT,符合该设计要求。同时可以在图中观察到一部分磁感线穿过了磁芯边界,说明了该松耦合变压器存在漏磁现象。

图12 磁通密度分布云图

由图13 得出,变压器原副边电流不相等,原边电流密度大于副边电流密度,但各自回路中电流密度一致。

图13 绕组电流密度矢量分布图

通过图14 中内部电流变化情况可知,原边电流赋值为1.62 A,副边电流为1.24 A,电流方向相反,均为正弦波。

图14 原副边线圈电流仿真结果

在Maxwell 电磁仿真软件中,通过设置磁芯间隙等参数观察无线传能装置的传输效率。在仿真过程中将间隙设置为0~3 mm 得到如图15、16 所示原副边自感、互感、耦合系数和传递效率随气隙的变化情况。

图15 原副边自感、互感随气隙变化仿真结果

由图15 得出,原副边电感值十分接近,变化趋势几乎一致,这是由于原副边线圈材料、结构相同,线圈匝数也相近。随着气隙的逐渐增加,原副边线圈电感值先迅速下降,当气隙大于0.5 mm 后逐渐变缓,最终保持在0.4 mH 左右。

由图16 可以得出,耦合系数随着气隙的增加从最初的0.97 缓慢线性下降到0.62,这是由于随着气隙增加,原副边线圈的自感逐渐减小,漏感逐渐增加。无线传能效率随着气隙的增加呈指数下降,在0~1 mm 时,从83%降低到28%,随后下降变缓。由此可见气隙大小对无线传能效率影响很大,因此需保证气隙间隙在0.5 mm 左右。

图16 耦合系数、传递效率随气隙变化仿真结果

3.2 传输性能实验结果分析

在实际安装变压器过程中,因为每次装夹情况不同,原副线圈之间的间隙会很难保持在同一值。实验通过调节原副线圈间隙,对松耦合变压器参数和传输效率进行测量,最终将测量结果整理绘制出如图17~19所示的关系图。

图17 气隙对自感、漏感、互感的影响

由图17 可知,在实验中,原副线圈的电感值相近,且变化趋势也基本相同,与仿真结果基本一致,实际值要大于仿真结果,原因是加工所使用的材料和结果结构与仿真存在一定的差异。原副线圈的互感值呈指数下降,在0~0.5 mm 间互感从4.8 mH下降至1.2 mH,随后下降变缓最终3 mm 时变为0.5 mH。原副线圈的漏感缓慢增加,从最初的554 μH增长到575 μH。由图18 可知,实验过程中,变压器的耦合系数和传递效率随着间隙的增加缓慢降低,耦合系数从最初的0.97 降低至0.62。传递效率从最初的68%下降到46%,与仿真值相比传递效率更低,说明实际测试电路中电磁耗损很大,因此需要对装置进行补偿。

图18 气隙对耦合系数、传递效率的影响

由图19 可以得出实验中原副边线圈电压电流随气隙的变化情况。随着气隙的增加可以看到原边电压逐渐增加,副边电压和副边电流逐渐减小,原边电流基本不变。在0 mm 气隙的情况下,原副线圈电压比为1.4∶1 大于线圈匝数比,说明松耦合变压器存在漏感。且随着气隙变大,原副边电压比逐渐增大,说明在使用松耦合变压器时需要尽量减少气隙大小。

图19 原、副边电压电流随气隙变化情况

3.3 补偿效果实验结果分析

在不同间隙条件下分别进行补偿,测量出补偿前后超声刀柄刀尖的振幅值如图20 所示。

图20 振幅气隙折线图

可以通过图20 得出,随着气隙的增加,变压器补偿前后超声刀柄的刀尖振幅都不断减小,原因是变压器的传递效率逐渐下降。串联补偿后的振幅明显高于补偿前,表明补偿后电路中的有功功率明显增加,从而有效改善了该换能器的传输效率,且使得该装置能够满足超声刀柄能量传输要求。

4 结语

根据数控机床超声辅助加工系统的能量传输需求,设计了松耦合旋转变压器的磁芯和线圈结构材料参数,并推导了原副边线圈的补偿方式,通过Maxwell 软件对所设计的结构和材料进行了验证,并改变气隙大小观察对各性能参数的影响。最后通过实验验证了该装置的设计合理,同时改变气隙大小对比了仿真结果,验证了仿真的可靠性。结果表明,该装置能实现功率超声的无线能量传输,气隙需要尽量小以保证更高的传输效率,电路补偿能有效增强该装置的能量传输效率。