基于精益生产的工厂产线设计方法

2022-10-09徐文强黎志雄熊江伟郭伦军

徐文强 黎志雄 熊江伟 郭伦军

(1.安徽精工智能系统有限公司,安徽 合肥 230000;2.广州市浩洋电子股份有限公司,广东 广州 511450;3.宁德时代新能源科技股份有限公司,福建 福鼎 355203)

0 引言

随着现代经济的迅速发展,市场需求已发展到了多元化、个性化时代,在全球经济化的背景下,如何适应高速发展的市场需求是一场全世界范围内的生存竞争,能迅速生产出市场需要的质优价廉产品的企业才能够长久生存下去。面对先进的国际制造业,国内企业普遍存在生产方式落后、缺乏管理技术的情况。在工厂里,生产线是产品形成的重要阵地,如何保证产品能够高效地产出?针对产品设计适合的产线是非常重要的因素。

精益生产是指运用多种现代管理方法和手段,以社会需要为依据,以充分发挥人的积极性为根本,有效配置和使用企业资源,以彻底消除无效劳动和浪费为目标,最大限度地为企业谋取经济效益的生产方式。通过在产线设计阶段结合精益思想,采用工业工程的工作研究、作业测定等方法,先对现有的作业方法、工艺流程等分析,再根据ECRS(取消、合并、重排、简化)原则,排除掉不合理、不增值的浪费,制定更经济、更高效的作业流程,并以此作为产线设计的基础,从而保证产线的精益化、高效化。

该文以A公司的其中一个车间(终端车间)为研究对象,详细描述制造工厂产线的设计方法。

1 需求分析

1.1 未来目标产值

A公司主要生产产品为终端及工控、配电、智能电工3大类产品,依据公司2019年、2020年、2021年连续3年的销售业绩,公司制定2023年的销售目标为100亿,其中终端及工控产品2023年销售目标40.96亿元。终端及工控产品为A公司核心产品,且品种较多,目前产线生产过程资源浪费较大,产线产能较低。该文以终端及工控产品为研究对象,对其产线进行精益设计。A公司各产品销售业绩及销售目标见表1。

表1 A公司2019—2023年销售业绩及目标

1.2 需求产能分析

通过对终端及工控产品的各产品型号2019—2022年的日产能进行分析,以及结合2023年的销售目标,对终端及工控各产品型号2023年的日产能目标分解见表2,确定各产品2023年需求量,以便进一步分析。

表2 各产品型号未来需求产能

2 产品PQ分析

从产品种类上看,A公司的终端及工控产品属于多品种产品,需要进一步明确改善重点对象,对各产品2023年产能目标进行分析,可以发现其中NDB1-63产品日产量193534件,产量占比总产量66.2%;NDB1L-32产品日产量32094件,产量占比总产量11%,这两款产品累计占总产量的77.2%,为终端车间的主要产品(大批量);NDG1、NDB1-125产品产量分别占总产量的6.2%、6%,为终端车间的次要产品(中批量);其余6款产品合计占总产量的10.64%,为终端车间的多品种小批量产品。终端车间各产品产量占比见表3。

表3 终端车间各产品产量占比

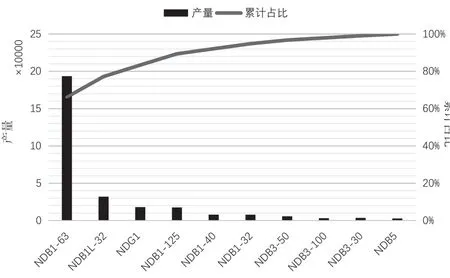

对各产品产量进行帕累托图分析,以明确各产品产量类别,分析如图1所示。

图1 产品帕累托图数据分析

3 产品PR分析

3.1 识别产品族

为保证产线适合产品生产,通过对产品生产工艺进行分析,产品从上线到下线一共经过13道工序的加工,10款产品可根据生产工艺细分为3个产品族:喷码移印、仅喷码、仅移印,为保证产线满足且适合产品生产,减少生产过程资源浪费,杜绝后期的产线改造,须对不同产品族针对性设计产线,确保产线最优化。各产品工艺分析见表4。

表4 终端车间各产品工艺分析

3.2 产线设计思路

结合产品的PQ-PR分析,可以看出终端车间的主要产品(NDB1-63、NDB1L-32)同属于“喷码移印”产品族,产品批量大且工艺统一,可针对设计自动化线体,采用先进的自动化智能化设备进行加工装配,提高生产效率和制造水平,减少作业人员投入;针对次要产品(NDG1、NDB1-125)同属于“仅喷码”产品族,产品批量较大且工艺相对统一,可对应设计柔性半自动化线体,专用件人工组装,通用件自动化装配,兼顾柔性和效率,实现中批量产品的快速切换和高效生产;针对多品种小批量产品同属于“仅移印”产品族,可对应设计柔性生产线体,零部件在线组装,对岗位进行优化设计,确保产线工序节拍平衡,实现多种产品工艺共线生产。

下文以终端车间主要产品NDB1-63产品为例,详细介绍线体设计过程。

4 生产线体设计

4.1 确定产线节拍

产线精益设计是为了在满足需求的基础上进行高效生产,所以需要先确定需求节拍(),即为满足需求生产一件产品的时间,NDB1-63产品日需求193534件,A公司每天出勤工时21h(双班),可算出NDB1-63产品产线为0.39s

4.2 产品作业测定

为保证产线生产高效,须进一步研究产品生产流程作业内容以及作业时间,采用录像观测法对产品作业进行时间测定,确定每个工序作业时间见表5。NDB1-63产品传统产线采用流水作业方式,分有12个作业岗位,每个岗位1个作业人员,主要依靠人工作业,可以明显看出,产线生产瓶颈工位为装配组件岗位,瓶颈节拍17.72 s,小时产能(UPH)为203件/h,产线产能远低于需求产能,无法满足未来需求;且产线平衡率42.3%,各工序作业节拍严重不平衡,造成生产过程人员等待、设备利用率低等浪费,不利于产能进一步扩张。

表5 NDB1-63产品作业时间

4.3 作业改善

通过对NDB1-63产品生产流程的作业动作进行进一步分析,基于动作经济原则并结合自动化模拟验证,对各工序在“取消、合并、重排、简化”等优化基础上,再模拟导入自动化,消除作业中的浪费动作,以提高产线生产效率,同时保证设备高利用率运作,减少产线人力投入。对NDB1-63产品作业流程共制定12项改善方案见表6。

表6 NDB1-63产品作业改善方案

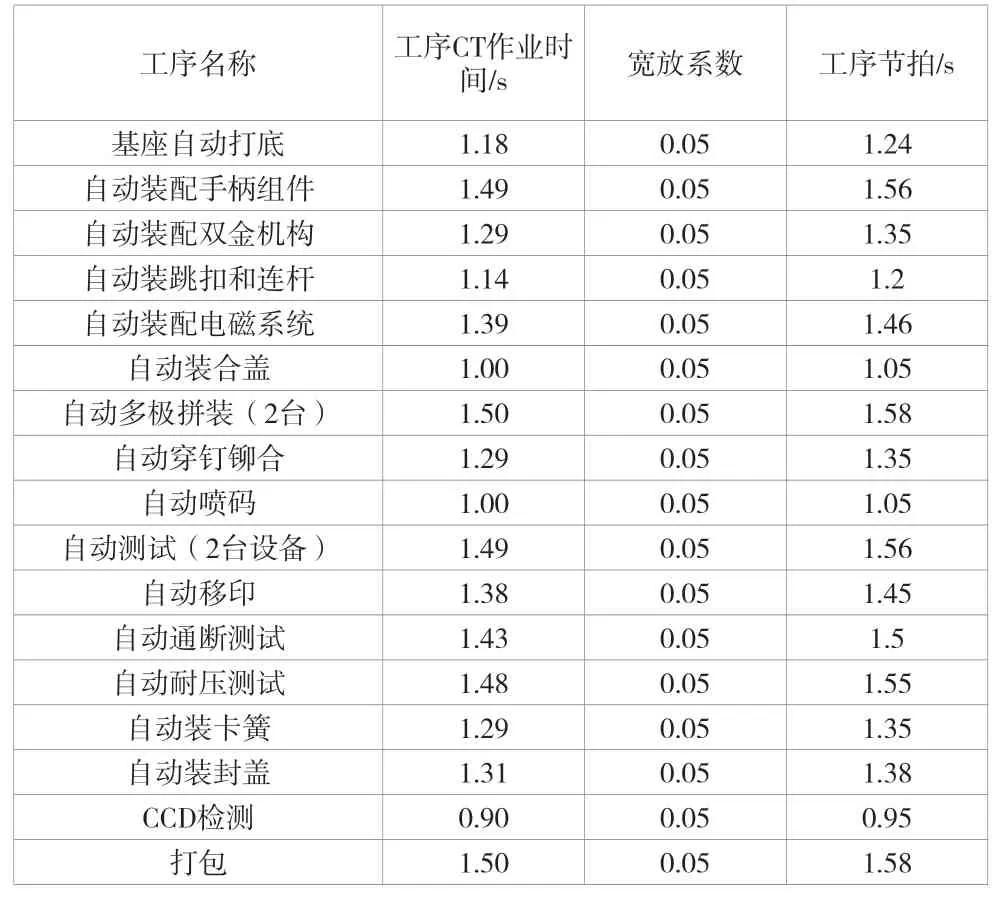

4.4 线体岗位设计

对NDB1-63产品优化后的作业进行重新排岗见表7,产线采用全自动化线体,共设置17个作业岗位,其中16个岗位采用自动化作业,线体作业人数1人(打包),产线瓶颈节拍(CT)1.58s,UPH为2278件/h,满足未来产能需求;同时产线平衡率达到86.2%,各工序生产节拍均衡化,消除生产过程中的人员等待、设备闲置等浪费,基本达到设计目标。

表7 NDB1-63产品自动化产线

传统NDB1-63产线主要为人工流水作业,共设置12个作业岗位,每个岗位1个作业人员,线体总人数12人,瓶颈节拍17.72s,小时产能(UPH)为203件,线体平衡率42.3%,产线产出低且生产过程浪费大,不适用于未来产量高速扩展。

精益NDB1-63产线对比传统产线,从3个方面可明显看出优势:1)产线人力投入少。产线采用全自动化线,整条线体投入人数1人,再辅以1人用于设备装料即可,人员较传统产线减少10人/线。2)产线产出效率高。产线瓶颈节拍(CT)1.58 s,UPH为2278件/h,产线效率较传统产线提高1022%。3)产线平衡浪费小。产线共设置17个作业岗位,将瓶颈岗位进行拆分简化,产线平衡率达到86.2%,较传统产线平衡率提高43.9%。

综上所述,基于产品分析设计的精益产线相较传统产线在人力投入、产出效率和产线平衡方面有明显优势,更能满足企业的快速发展需求,同时,在行业激烈的市场竞争下,企业能够展现先进的制造水平和高效的生产能力,以便于获取更多的市场份额,保证企业长久持续发展。

5 结语

针对产品设计精益产线是保证产品高效产出的关键,在产品投产前期,就需要科学地对产品进行分析,将产品分族针对性设计产线、对产品作业进行分析合理排岗,可有效提高产线产能及产线平衡率。该文从精益生产的角度对工厂产线设计进行系统分析,针对产线设计提出的方法,对工厂产品投产前的线体设计具有一定的指导意义。在A公司产线设计过程中,发现因车间物流迂回造成人员走动浪费大,此问题主要原因为车间布局不合理、不连贯,笔者将继续开展车间精益布局方面的研究。