防喷器剪切闸板剪切能力现场评估及应用

2022-04-02李杨

李 杨

中海油田服务股份有限公司湛江分公司 广东湛江 524057

剪切闸板防喷器作为最早被运用在石油钻采工程中的一类井控设备,在钻井、修井、试油作业过程中预防井喷事故的发生发挥了重要作用。剪切闸板防喷器的基本要求是在必要的情形下能够及时将作业管柱切断,进而实现全封井口的目的。但剪切闸板防喷器设计的剪切力不足时,便容易发生作业管柱无法及时剪断脱离,导致封井失败、井喷失控等不良后果,特别是在深水作业情况下,发生的后果更为严重。因此,在配置防喷器设备时,必须采取准确的手段对剪切闸板防喷器的剪切能力进行评估。

1 剪切闸板防喷器的主要类型

钻井作业中的剪切闸板防喷器结构类型主要有两类,其一是整体式剪切闸板,其二是分体式剪切闸板。

1.1 整体式剪切闸板

这类闸板的结构十分简单,维护起来容易。闸板体与刀体构成一体,采用热处理加工刀刃,从而能够完成剪切操作,但是基体部分又处于不同的热处理状态,因此具备较强的井压承受能力。常见的整体式剪切闸板主要有四种类型:

(1)ISR 型剪切闸板:这类闸板的结构为双V 形刀,上下闸板均都采用的是V 形刀,其主要优点是降低实际剪切时闭合压力,提高剪切作用力,并且在完成剪切后能够使钻杆断口拥有的通流面积较大,便于今后事故处理时的压井作业。

(2)SBR 型剪切闸板:这类闸板上闸板的刀刃呈V形,下闸板的刀刃为直刀刃,上闸板中间设有凹槽,凹槽中镶嵌着密封条,在关井时其与上闸板配合使剪切钻杆后下闸板能够进入上闸板的凹槽中,在持续运动过程中使刃口密封。这类型的剪切闸板在作业过程中不会对密封橡胶造成损坏,并且橡胶不会受到刃口剪切作用的影响,从而获得较好的密封效果与密封能力。

(3)DSI 型剪切闸板:这类闸板的上下刃口均为V形,是由ISR 和SBR 两种结构类型组合而来,上闸板存在凹槽,且表面附着楔形密封条,下闸板刀刃能够穿入上闸板中间凹槽内,下闸板表面与密封条紧贴,从而具备良好的密封效果。

(4)圆形剪切闸板:这类闸板的刃口形状与DSI 相同,但是其整个闸板形状为半圆形,上下闸板闭合时构成了圆形。双刀V 形结构能够减小实际剪切过程中的油压力,提高剪切力,但是该类型的闸板无法密封刃口,只能完成剪切。

1.2 分体式剪切闸板

分体式剪切闸板也可以称为镶刃型剪切闸板,应用的是闸板体育刀体装配式结构,剪切刀刃独立开来,将其镶装在闸板体上。再根据井况装各类剪切刃,当其失效后再重新装入新的剪切刃,减少了成本支出,这类结构的优点主要体现在:一是选用机械性能较好的材料,因此刀体的剪切能力强;二是刀体损坏后便于更换。

2 防喷器剪切闸板剪切能力评估的意义及方法

2.1 防喷器剪切闸板剪切能力评估的意义

在钻井作业中存在井喷、井涌等井控风险,若不能使用二级井控将井控制住,将会产生巨大的危害,造成生命、财产的损失,二级井控最后一道把关屏障就是剪切闸板剪断管柱封闭井眼,从而控制住井。但是管柱屈服强度、剪切闸板结构、控制系统压力等都会对剪切闸板的剪切能力,对于水下防喷器、水深等也会影响剪切能力。这就需要评估防喷器剪切闸板的剪切能力,为选择管柱类型、剪切闸板类型等提供依据,同时也为现场作业提供指导。

2.2 防喷器剪切闸板剪切能力评估的方法

目前,国外关于防喷器剪切闸板剪切能力的评估的重点内容为剪切力经验公式分析与试验等内容。而我国在对防喷器剪切闸板剪切能力的评估重点内容归纳起来包含四个方面:

第一,剪切力试验和公式分析结果的比较。

第二,运用有限元对防喷器剪切闸板剪切能力、管柱剪切变形和失效的过程中进行模拟。

第三,借助仿真模型对防喷器剪切闸板剪切场与应力场二者的变化规律进行分析。

第四,分析海洋储能器与防喷器系统的能力或水下液压控制系统的的能力等。

上述四种方法均存在费用支出高,并且对相关技术人员的专业水平要求高的特征。并且,ANSI/ API Spec 16 A 中明确提出针对通径高于346nm 的防喷器,在钻杆的拉力为零以及井压为零的情况下,开展剪切试验需要应用外径超过127nm,单位质量达到29kg/ m,钢级G105 钻杆开展评估。考虑到深水作业存在以下两大特征,其一是钻杆的外径大多为139.8mm,钢级超过S135 并且壁厚非常厚,其二是随着水深和钻井液密度的不断升高,其与地面防喷器相比,便会在剪切闸板位置形成一定的压力,如此一来便增加了防喷器剪切闸板剪切能力的难度,这便需要结合实际情况尽可能选择成本支出最低,但是评估结果准确性最高的方法。

3 防喷器剪切闸板剪切能力理论评估过程

要评估防喷器剪切闸板的剪切能力,必须熟悉剪切工作原理。防喷器剪切闸板的工作原理为:剪切闸板防喷器由液压系统操作,当需要关闭闸板时,高压液体进入左右油缸关闭腔,推动活塞,活塞杆,使左右闸板总成沿着闸板室内导向筋限定的轨道,分别向井口中心移动,达到剪断钻杆并封井的目的。需要开启闸板时,高压油进入左右油缸开启腔,左右两个闸板总成分别向离开井口中心的方向移动,达到开井的目的。闸板开和关的方向是由换向闸(三位四通阀)控制的,闸板开关的作用力与活塞的受力面积和作用于该面积上的控制液压力成正比。因此,防喷器剪切闸板剪切能力理论评估过程为:首先确认管柱能否被剪切,然后确定可剪切管柱的最小剪切压力,最后确定钻井平台防喷器系统对可剪切管柱的剪切能力。

3.1 确认管柱能否被剪切

决定管柱能否被剪切的因素是管子壁厚和管子外径,如果管子壁厚太厚或管子外径太大而超出了防喷器剪切结构的设计能力,则直接可以判断这些管柱不能被剪切,剪切结构能够剪切的最大壁厚和最大外径可以从厂家说明书上查到。

3.2 确定可剪切管柱的最小剪切压力

剪切管柱模拟图见图1,水下防喷器剪切附加示意图见图2。

图1 剪切管柱模拟图

图2 水下防喷器剪切附加示意图

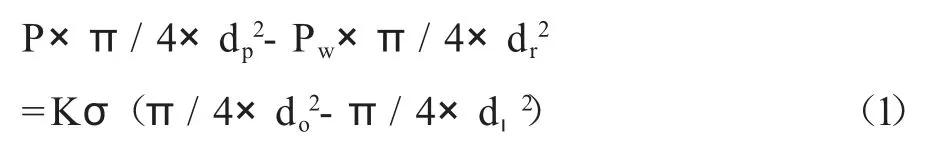

根据剪切管柱模拟图简单分析可以得出式(1)。

求可剪切管柱的最小剪切压力见式(2)。

式中:P——可剪切管柱的最小剪切压力;

σ——可剪切管柱最小屈服强度;

do——可剪切管柱的外径;

dι——可剪切管柱的内径;

Pw——井眼压力;

dp——防喷器剪切闸板活塞的外径;

dr——防喷器剪切闸板活塞杆的外径;

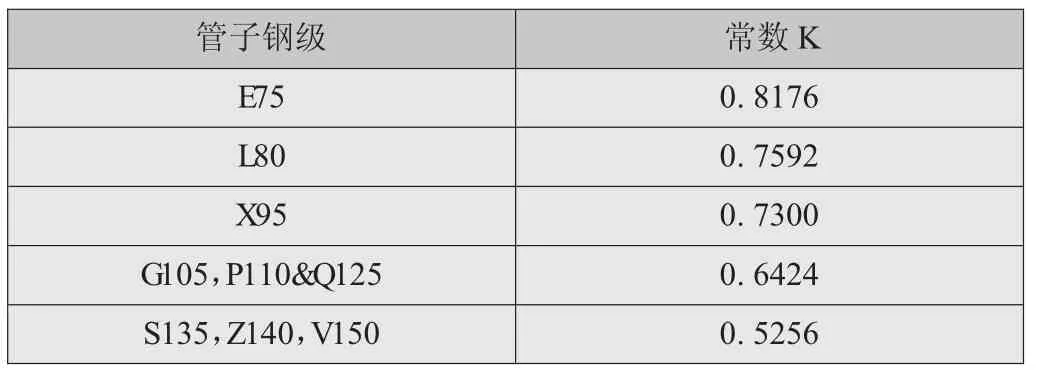

K——防喷器剪切闸板类型/ 管柱钢级常数,

与防喷器剪切闸板类型和管柱钢级有关,通常通过实验获的。

某钻井平台剪切闸板防喷器的剪切闸板类型/ 管柱钢级常数见表1。

表1 某钻井平台剪切闸板防喷器的剪切闸板类型/ 管柱钢级常数

3.3 确定钻井平台防喷器系统对可剪切管柱的剪切能力

钻井平台防喷器系统对可剪切管柱的剪切能力是通过比较防喷器系统最高工作压力Pm和可剪切管柱的最小剪切压力P 得出的,即:

P≤0.9Pm,说明钻井平台防喷器系统可剪切该管柱;

0.9Pm<P≤Pm,说明钻井平台防喷器系统可剪切该管柱,但必须进行剪切试验验证;

P>Pm,说明钻井平台防喷器系统不能剪切该管柱。

3.4 确定钻井平台水下防喷器系统对可剪切管柱的剪切能力

对于水下防喷器系统,由于工作原理和工作环境的变化,海水的静液压力、防喷器控制液静液压力和井眼中钻井液静液压力也会对防喷器系统对可剪切管柱的剪切能力产生影响,需要附加额外剪切压力△P(式3)来克服这些影响。

式中:D——水深;

ρw——海水密度,8.66ppg;

ρm——井中钻井液密度。

ρc= 防喷器控制液密度,通常取水的密度作为控制液密度,8.33ppg。

因此,对于水下防喷器,可剪切管柱的最小剪切压力Ps则变为式(4)。

4 现场应用实例

某钻井平台的防喷器系统中钻杆剪切闸板的最高操作压力为5000psi,剪切结构可剪切管柱的最大壁厚为0.73in,可剪切的最大管径为11.75in,剪切闸板活塞的外径为18.017in,活塞杆的外径为6.743in,其剪切闸板类型/ 管柱钢级常数见表3.2.2,确定该防喷器系统在0psi井眼压力下对外径为5in、内径4.276in、钢级为S135(最小屈服强度135000psi)的钻杆的剪切能力过程:

(1) 确认管柱能否被剪切。该钻杆的壁厚为(5- 4.276)/ 2=0.362in<0.73in,且该钻杆的外径为5in<11.75in,所以该钻杆能够被剪切。

(2)确定可剪切管柱的最小剪切压力。根据该钻杆的钢级S135 对照图,得出剪切闸板类型/ 管柱钢级常数为0.5256。

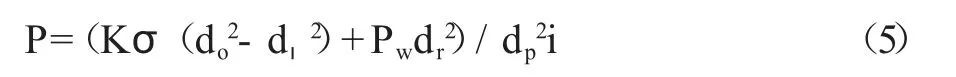

使用式(2)求得可剪切管柱的最小剪切压力,见式(5)。

代入数据,得1468psi。

(3)确定钻井平台防喷器系统对可剪切管柱的剪切能力。可剪切管柱的最小剪切压力P=1468psi <4500psi=0.9×5000psi=0.9Pm,说明该钻井平台的防喷器系统可以剪切该钻杆。

(4)现场试验验证。现场用该防喷器系统的剪切闸板在地面对该5″钻杆进行剪切试验,在操作压力为1500psi 时剪断了该钻杆,与理论计算值很接近,说明该防喷器剪切闸板剪切能力评估理论计算对现场具有重要的指导意义。5 结论

(1)在钻井作业中,防喷器剪切闸板剪切能力的评估对于井控工作是非常重要的。

(2)地面防喷器剪切闸板的剪切能力与管柱钢级、内外径、剪切闸板类型、结构、控制系统的压力有关,可以通过公式理论计算出来。

(3)水下防喷器剪切闸板的剪切能力比地面的复杂,还要附加海水、防喷器控制液和井眼中钻井液静液压力综合作用产生的压力。

(4)通过现场应用实例可以看出本文防喷器剪切闸板剪切能力评估理论对现场具有指导意义。