熔炼炉辅助烟闸结构优化研究

2022-02-25曾虎

曾 虎

(洛阳万基铝钛合金新材料有限公司,河南 新安 471800)

目前,大部分蓄热式熔炼炉的主排烟管路只能排出燃烧产物的80%左右,因此还应设有辅助排烟管路及烟闸,来排放剩余的燃烧产物,并设计将20%左右的炉膛烟气作为炉压控制回路可独立调节的平衡点[1]。烟闸是用来调整炉压和辅助排烟的关键设备,在炉子燃烧升温时,天然气在炉膛内燃烧产生的高温烟气会产生炉压,当炉压超过设定值时,烟闸内的闸板通过炉压控制系统驱动被提升打开进行泄压,炉压低于设定值时,控制系统驱动闸板下落关闭,从而使炉子在燃烧时炉膛内始终保持微正压状态,一般炉压控制在10Pa~20Pa,可以防止冷空气进入炉内和火焰外喷[2-3],当停止加热时,烟闸自动关闭。

在当前环保形势下,使用熔炼炉的生产厂家都安装有除尘器,熔炼炉的辅助排烟管道与除尘器相连。为节约投资,除尘器大多设计为一托多模式,各熔炼炉的工作时间不可能一致,会存在有些处于燃烧升温阶段,有些处于停火作业阶段,但除尘器一直开启运行,始终对排烟管有抽力作用,熔炼炉炉膛和辅助排烟管道是通过烟闸内的闸板隔离的。闸板在超高温环境中频繁开启和关闭,其受到高温烟气腐蚀和闸板通道的摩擦,容易掉块摩擦损耗,造成闸板的隔离效果不好,在炉子燃烧升温时,导致调整炉压的精度下降,停火作业期间,炉内高温会源源不断的被除尘器抽走,导致天然气耗气量增加。另外,闸板损耗的加剧,还导致检修费用增加。因此,提高烟闸内闸板的耐用性和密封性意义重大。

1 存在问题分析

目前,常用烟闸的结构包括风冷机构、驱动系统、烟闸箱、闸板、安装架等,驱动系统包括控制程序、差压变送器、链条、链轮、气缸及配重等。烟闸的闸板和烟闸箱主体均是用耐火材料烧结制成。其中,烟闸的闸板安装在烟闸箱内,结构与烟闸箱内部空间适配。在常规状态下,闸板是通过链条来对其提升和下降的,与烟闸箱内壁有轻微摩擦,当烟闸安装在辅助烟道上处于工作状态时,熔炼炉燃烧产生的炉内高压和除尘器风机的抽力对烟闸板有双重作用力。在当前烟闸的结构条件下,闸板是通过链条被提升,提升的方向只能通过烟闸箱内腔来限制,但其限制精度差,不能克服闸板受到的双重作用力,从而导致闸板执行升降动作时均受较大的摩擦力,且在高温的工作环境中,闸板主体的耐火材料也很容易被含氯的高温烟气腐蚀,被腐蚀的闸板更容易被磨擦损耗,其损耗程度随运行时间加剧。当闸板受损后,不仅在熔炼炉工作时对炉压的调节精度降低,甚至失去调节作用,导致气耗增加,炉子升温慢,燃烧时间长、铝液烧损大等一系列问题。而且在熔炼炉停火作业期间,炉内热量会通过烟闸箱内通道被除尘器不断的抽走,停炉作业时间越长,炉内温度下降越多,当下一炉次开始升温时,需要更多的燃气耗才能达到工艺要求温度。另外,烟闸箱上盖的供冷却风管穿插的通孔,不论是在熔炼炉燃烧时还是在停火作业期间均或多或少的有热能和烟气排出,对现场环境及能耗也有影响。

通过对问题的分析,我们需对烟闸结构进行优化,使闸板减少摩擦并提高闸板和烟闸箱通道的密封性,还需对烟闸箱上盖的通孔进行密封设计。

2 烟闸的优化设计

针对问题,我们对现有烟闸结构进行了优化设计,通过加装升降导向装置,对烟闸板的升降角度进行限制,可最大限度的减少闸板和烟闸箱内壁摩擦造成损坏;通过改变烟闸板和与之适配的烟闸箱内部结构,使熔炼炉停火作业时,闸板和烟闸箱密封更加严密,并对闸板冷却风管和烟闸箱上盖之间加装密封,来进一步减少热量散失。

2.1升降导向装置设计[4]

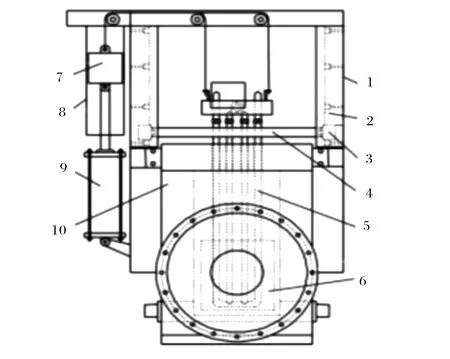

升降导向装置包括直线滑轨、滑块和连接板,直线滑轨设置两根,对称安装在烟闸的安装架两内侧,直线滑轨通过内六角螺栓与安装架两侧支撑固定连接,便于拆卸检修;两直线滑轨上均设有能沿相应直线滑轨滑动的滑块,两滑块分别与连接板的两端通过螺栓可拆卸固定连接;烟闸的闸板上冷却风管穿过连接板的中部并与连接板固定连接。安装结构如图1所示。

1-安装架;2-直线滑轨;3-滑块;4-连接板;5-冷却风管;6-闸板;7-配重块;8-导向护罩;9-气缸;10-烟闸箱图1 导向装置安装结构Fig.1 Installation structure of guide device

滑块安装在连接板上后和闸板形成一体结构,通过滑块和直线滑轨紧密配合,不仅可以克服闸板所受双重作用力的影响,避免或减少闸板与烟闸箱内壁摩擦,而且可以使闸板的升降更为平稳,使其调整炉压的精度更加精准,导向装置均方便拆卸,能为检修提供便利。

2.2 结构的改进

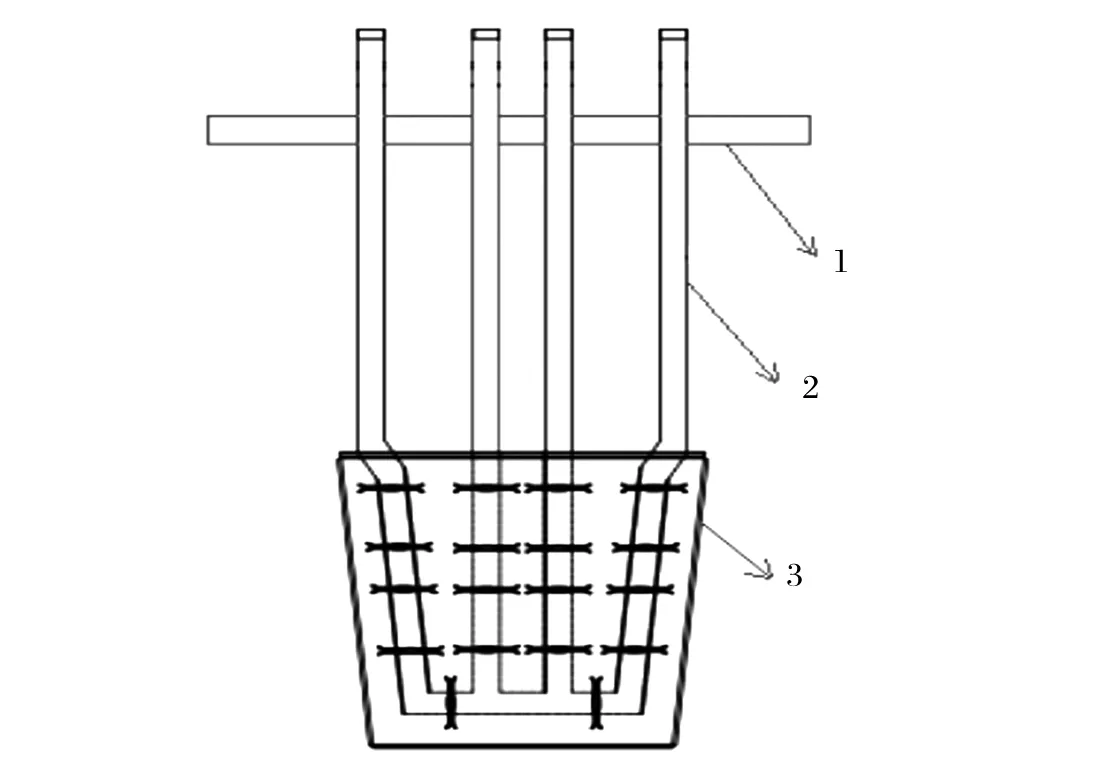

常规烟闸的闸板主体是有耐火材料制成的方型结构,烟闸箱内部通道与之适配,为了能使闸板升降灵活,烟闸箱内部的闸板通道尺寸大于闸板的尺寸。当熔炼炉停火作业时,即使闸板不受损,炉内热量也会通过闸板两边部面被除尘器少量抽走,当闸板的两边部面和底面受损时,热量散失更为严重。为了提高密封性,我们利用自重密封原理对闸板和闸板通道进行优化设计,把闸板耐火材料部分两边部面设计为楔形,闸板通道形状与之适配,此设计不影响闸板的升降,在烟闸关闭时,闸板两边部面可以与烟闸箱内闸板通道内壁楔形贴合,从而提高其密封性能;把之前闸板上的固定连接冷却风管的固定板去除,加装连接板,连接板和冷却风管固定连接,连接板两边部和滑块可拆卸连接后,冷却风管、连接板、滑块和闸板主体就形成一体结构。新型闸板结构如图2所示。

1-连接板;2-冷却风管;3-楔形面图2 新型闸板Fig.2 New damper gate

新型闸板把边部面与底面的角度从90°改为80°~85°,烟闸箱内闸板通道与闸板接触面也改进角度与闸板边部面适配,改进后仍能对辅助排烟通道进行有效阻断,并且当烟闸关闭时,通过面接触使密封效果增强,解决了之前间隙大、热量散失大的问题。

2.3 加装密封

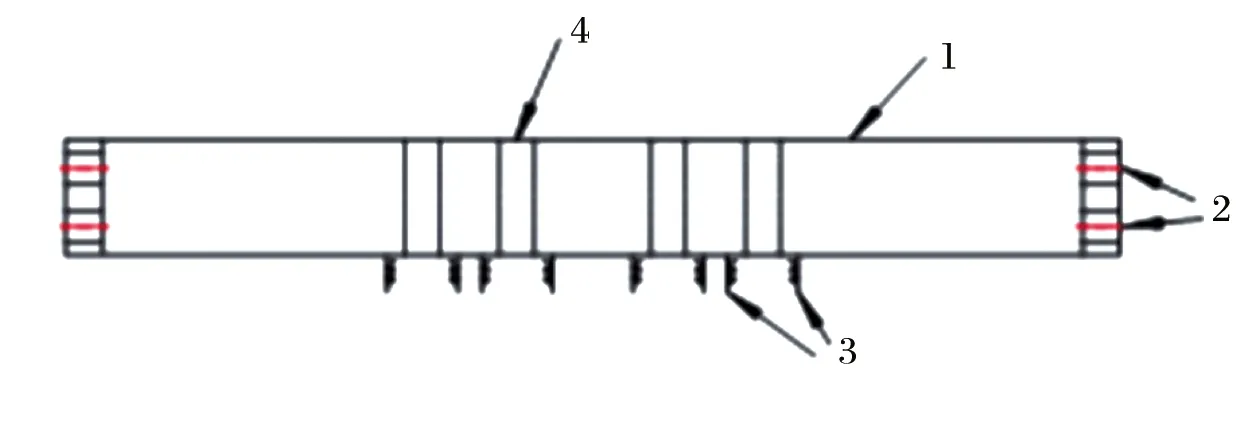

常规烟闸箱的上部设计有箱盖,箱盖与烟闸箱由螺栓固定连接,箱盖上有用于冷却风管活动穿插的通孔,通孔直径大于闸板冷却风管的直径。为减少炉内热量从通孔散失,我们在连接板上冷却风管的通孔下部焊接密封固定套,当冷却风管和连接板固定连接后, 固定套和冷却风管之间就形成环形腔。 环形腔内装入耐高温密封绳,固定套内有倒牙,可对密封起到固定作用,固定套和密封绳的高度以烟闸关闭时,耐高温密封绳刚好压到通孔四周,并且不影响闸板楔形面和烟闸箱内对应面的压紧,从而起到减少热量从通孔散失的作用(图3)。耐高温密封绳需定期更换,以便始终保持其密封效果。

1-连接板;2-滑块螺栓孔;3-密封固定套;4-冷却风管通孔图3 连接板结构图Fig.3 Structure diagram of connection plate

通过以上优化设计,烟闸工作时闸板在链条的带动下只沿滑轨方向平稳的上下滑动;通过闸板楔形面及箱内适配面的设计,实现了楔形贴合,消除了闸板侧面间隙;通过在连接板下面设计固定套并加装密封,可很好的对烟闸箱盖上的通孔进行密封。通过对烟闸的整体创新设计, 可实现减少炉内热量散失, 提高炉压控制精度,降低燃气消耗,延长闸板使用寿命的目的。

3 结语

通过对当前蓄热式熔炼炉辅助排烟烟闸存在的问题进行分析,结合生产实践,运用创新思维,给烟闸闸板升降设计了升降导向装置,对闸板和烟闸箱的形状进行微改,对烟闸上的冷却风管通孔加装了密封,从而解决了存在的问题;并且烟闸的优化设计方案具有投资少,适用性强,经济效益好的特点,对同类企业有较好的参考价值。