预异构化提高酒花利用率的工艺研究

2022-04-02崔汉斌

高 欣,崔汉斌,万 莉

(湖北轻工职业技术学院 中德啤酒学院,湖北 武汉 430070)

酒花苦味物质可以给啤酒带来纯正爽口的苦味,按照Wöellmer计算酒花苦味质的公式,酒花苦味质=α-酸+β-组分/9,在绝大多数香花和苦花中β-组分绝干质量分数约为7.2%~8.6%,β-组分/9可以忽略不计,虽然酒花苦味质主要来自于α-酸[1],但是在低温啤酒中,α-酸的溶解度仅约0.5~2 mg/L,不能直接给啤酒提供苦味,它必须在生产中通过异构化转化为异α-酸,再以异α-酸的形式溶入啤酒中提供期望的苦味,异α-酸在低温啤酒中依pH不同其溶解度[1]约120~300 mg/L。

不溶性的α-酸异构为异α-酸,可以通过高于80 ℃的高温,pH为8~9.5强碱性条件,催化剂比如适量钙离子或镁离子等3个催化条件中的任何1个来实现[2]。在传统酒花添加方法中,酒花制品直接添加在麦汁煮沸锅内,受麦汁质量要求限制,满锅麦汁的pH需控制在5.2~5.6,α-酸的异构化主要通过第1个条件“高温”来实现,对应酒花利用率相对较低。笔者设定83 ℃高温、pH 9强碱性及适量催化剂存在条件,在酒花预异构罐中,首先将酒花制品进行预异构化处理,然后于麦汁煮沸结束前5 min再添加到煮沸锅中,以验证在动态低压煮沸、低压煮沸和间歇煮沸等3种不同麦汁煮沸系统中,通过酒花预异构化处理来提高酒花利用率,节约酒花成本的可行性。

1 材料与方法

1.1 材料与仪器

苦型颗粒酒花马可波罗:绝干α-酸质量分数5.2%,水分10.3%,新疆阜北三宝乐啤酒花有限公司;苦型颗粒酒花天湖:绝干α-酸质量分数6.3%,水分9.5%,新疆神池富兴啤酒花投资有限公司;苦型颗粒酒花饮马:绝干α-酸质量分数9%,水分9%,甘肃省饮马实业公司酒花加工厂;香型颗粒酒花佩乐:绝干α-酸质量分数6.88%,水分7.5%,巴特哈斯(北京)贸易有限公司;二氧化碳酒花浸膏:绝干α-酸质量分数45%,水分3%,巴特哈斯(北京)贸易有限公司;食品级氧化镁:>99.0%,M.A.F. MAGNESITE B.V.荷兰;柠檬酸铁铵(09713):≥99.8%,FLUKA公司;辛醇、异辛烷:色谱纯,上海古朵生物科技有限公司;盐酸、邻苯二胺、NaOH、EDTA:分析纯,格里斯(天津)医药化学技术有限公司。

FW100高速万能粉碎机,天津泰斯特仪器有限公司;101-2电热鼓风干燥箱,上海沪南仪器厂;SX2-4-10箱式电阻炉,沈阳市节能电炉厂;GL-20G-Ⅱ离心机,上海安亭科学仪器厂;XT5202-D31-R05C精密恒温液浴槽,杭州雪中碳;WSZ-200A回旋振荡器,上海一恒;SKF-12A超声波清洗器,上海科导;蒸馏水器,上海博讯;FE20实验室pH计,梅特勒公司;NIBEM-TPH泡沫测定仪,荷兰哈夫曼公司;SIGRIST浊度仪,瑞士;MA4500啤酒全自动分析仪,奥地利安东帕;U-1810分光光度计,北京普析;D-1色度仪,北京光电;BSA2202S电子天平,赛多利斯;Inpack 2000二氧化碳测定仪,荷兰哈夫曼;3650溶解氧测定仪,瑞士奥比菲亚;KDN-08C定氮仪,上海宏纪。

1.2 实验方法

在带保温夹套、搅拌及防堵塞筛板装置的酒花预异构罐中,通入氮气或高纯度CO2排除氧气,加入83 ℃的热水、食品级MgO、苦型颗粒酒花或二氧化碳浸膏进行酒花预异构化处理,m(热水)∶m(MgO)∶m(绝干α-酸总量)=600∶1∶5[2-5]。先加入热水,在搅拌开启的情况下再加入称量好的食品级MgO粉末,取样测定MgO悬浊液的pH,控制在pH为9,如pH不达标可多加适量MgO,然后将苦型颗粒酒花或CO2浸膏在搅拌开启情况下加入预异构罐中异构20 min[2-5],并于麦汁煮沸终了前5 min加入到麦汁煮沸锅中。在生产中跟踪检测麦汁、后酵贮酒液及成品啤酒常规分析项,并和传统酒花添加方法[1](老工艺)对比,验证酒花预异构化处理(新工艺)的工艺可行性及酒花节约状况。

1.2.1 麦汁、后酵贮酒液及啤酒常规检测

实验过程的中间产品麦汁、后酵贮酒液及啤酒常规检测:均参照文献[6]进行。

麦汁常规检测:测定浓度、浊度、pH、总酸、苦味质、色度、总多酚、总氮、可凝固性氮,其中苦味质计算系数老工艺采用50,新工艺采用57[3]。

后酵贮酒液常规检测:测定浓度、浊度、pH、总酸、苦味质、色度、总多酚、双乙酰。

啤酒常规检测:测定浓度、浊度、pH、总酸、苦味质、色度、双乙酰、二氧化碳、溶解氧、泡沫、保质期浊度(冷热强化实验)。

浓度采用啤酒全自动分析仪测定;浊度采用90°/25°双角度台式浊度仪测定;pH采用实验室pH计测定;总酸采用0.1 mol/L标准NaOH溶液滴定法结合pH计测定;苦味质采用分光光度法测定;色度采用色度计法测定;总多酚采用分光光度法测定;总氮及可凝固性氮采用凯氏定氮法测定;双乙酰采用邻苯二胺比色法测定;CO2、溶解氧、泡沫采用仪器法测定。

保质期浊度(冷热强化实验)测定:啤酒首先在60 ℃储存6 d,冷却,再在0 ℃保存24 h,然后在0 ℃测量浊度。

1.2.2 苦型酒花节约率及酒花利用率计算

老工艺与新工艺添加苦型酒花α-酸质量的差值X与老工艺添加苦型酒花α-酸质量Y的百分比即为苦型酒花节约率;生产中得到的异α-酸质量x与添加的α-酸质量y和异α-酸质量z总和的百分比即为酒花利用率[7]。其表达式分别为

1.2.3 啤酒描述性品评及3杯法品评

1) 感官质量等级描述性品评

按随机和均衡原则将不同样品交给品评员,品评员以样品苦味质量、苦味强度、外观、香气、味道和口感等风味特征可能存在的缺陷为评价点,或者以样品和品牌描述质量的偏差为评价点,品评老工艺与酒花预异构化处理新工艺对应的啤酒样品,并对样品的总体质量进行评估,给出数值范围为0~9的分值评定。对品评结果在考虑平均值和标准偏差后进行统计分析,基于啤酒苦味质量、苦味强度、外观、香气、味道和口感等[8-10]生成新老工艺所对应的口味剖析结论,啤酒风味描述性品评强度如表1所示。

表1 啤酒风味描述性品评强度表

2) 3杯法品评

在3杯啤酒中,有2杯相同的啤酒,找出另1杯不同的啤酒,并指出口味上的不同点[10-12]。

2 结果与分析

2.1 定型麦汁组成

2.1.1 单一苦花马可波罗颗粒预异构化处理实验

动态低压煮沸系统,总煮沸时间为55 min,酒花采用一次性添加法,期望定型麦汁苦味质为(17±0.5) BU。老工艺A线单锅产量为40 kL,3锅满罐,新工艺B线单锅产量为36 kL,5锅满罐。老工艺酒花不经预异构化处理直接在麦汁煮沸开始5 min后的升压前一次性加入。新工艺为先将简单技改的酒花添加罐CIP清洗,后加入83 ℃热水,再加入准确称量并用少量热水制成悬浊液的食品级MgO,开搅拌0.5 min后加入需异构化处理的马可波罗颗粒酒花,搅拌条件下预异构处理20 min,并于卸压后的常压煮沸结束前5 min加入煮沸锅中,其处理实验如表2所示。

表2 单一苦型颗粒酒花预异构化处理实验

从表2可以看出:利用单一苦花进行酒花预异构化实验,对照老工艺,麦汁组成常规分析指标均满足质量要求[13],34#老工艺满罐麦汁为118.2 kL,满罐麦汁苦味质为16.8 BU;31#新工艺满罐麦汁为182.7 kL,满罐麦汁苦味质为17 BU,满足工艺设定值为(17±0.5) BU要求。此阶段老工艺酒花利用率为75.2%,新工艺酒花利用率为110.9%,提高35.7%,苦味质为(17±0.5) BU满罐麦汁每100 kL等α-酸折成马可波罗颗粒少添加14.9 kg,苦型酒花节约31%,结果表明动态低压煮沸系统单一苦花预异构工艺可行。

2.1.2 单一苦花马可波罗颗粒和二氧化碳酒花浸膏混合预异构化处理实验

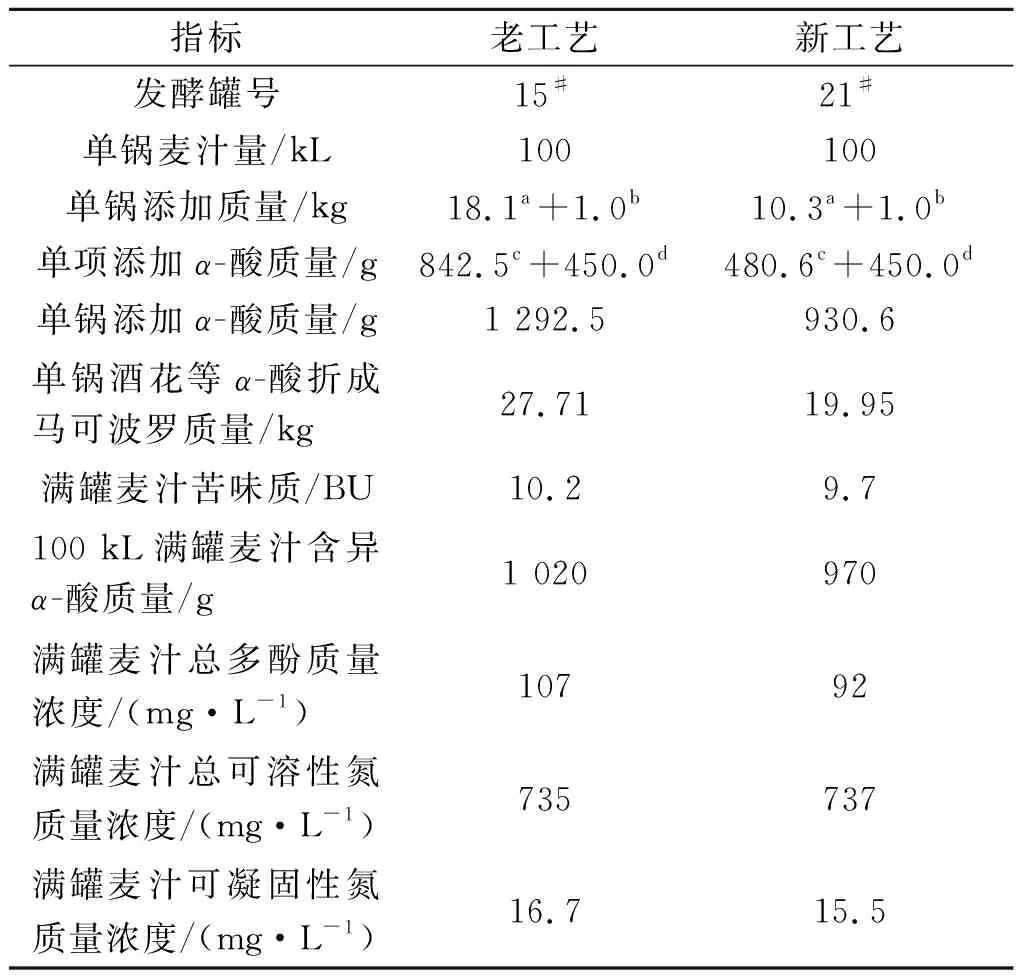

D线低压煮沸系统,煮沸时间70 min,单锅100 kL满罐,酒花添加采用颗粒酒花及二氧化碳浸膏结合方式[4],不添加香花,期望定型麦汁苦味质为(10±0.5) BU。老工艺为麦汁煮沸5 min后的加压前、煮沸锅卸压后的常压煮沸结束前5 min依次添加马可波罗颗粒、二氧化碳酒花浸膏;新工艺为制品经混合预异构化处理后在煮沸锅卸压后的常压煮沸结束前5 min添加,预异构化处理过程同2.1.1节,二氧化碳酒花浸膏水浴加热融化后加入酒花预异构罐,预异构处理5 min后加入颗粒酒花,再混合异构处理20 min后添加到麦汁煮沸锅,其处理实验如表3所示。

表3 单一苦型颗粒酒花和二氧化碳酒花浸膏 混合预异构化处理实验

从表3可以看出:与老工艺相比,利用单一苦花马可波罗颗粒和二氧化碳酒花浸膏混合预异构化处理后的相关麦汁组成除总多酚略低外,其他基本无差异,老工艺满罐麦汁苦味质为10.2 BU,新工艺满罐麦汁苦味质为9.7 BU,均满足工艺设定值为(10±0.5) BU要求。此阶段老工艺酒花利用率为78.9%,新工艺酒花利用率为104.2%,提高25.3%,苦味质为(10±0.5) BU满罐麦汁每100 kL等α-酸折成马可波罗颗粒少添加7.8 kg,苦型酒花节约28%,结果表明低压煮沸系统单一苦花混合二氧化碳酒花浸膏预异构工艺可行。

2.1.3 苦花马可波罗、天湖、饮马颗粒混合预异构化处理实验

C线采用间歇式煮沸工艺[14-16],第1段强煮沸15 min,第2段保温25 min,第3段强煮沸20 min,总煮沸时间60 min,单锅产量为53 kL,4锅满罐,酒花添加采用苦花和香花结合的2次添加法,期望定型麦汁苦味质为(15±0.5) BU。老工艺苦花添加时刻为煮沸开始后10 min,香花添加时刻为煮沸开始后30 min;新工艺苦花经预异构化处理后添加,时刻为煮沸结束前5 min,香花不经预异构化处理直接添加,时刻依然为煮沸开始后30 min。苦花预异构化处理过程同2.1.1节,其实验结果如表4所示。

表4 苦花马可波罗、天湖、饮马颗粒混合预异构化处理实验

从表4可以看出:新老工艺满罐麦汁可凝固性氮基本无变化,新工艺麦汁浊度略高,但影响麦汁浊度的因素众多,新工艺苦型酒花添加量的减少理论上对麦汁浊度影响极低[13]。

老工艺满罐麦汁苦味质为14.8 BU,新工艺满罐麦汁苦味质为15.4 BU,满足工艺设定值为(15±0.5) BU。此阶段老工艺酒花利用率为68.8%,新工艺酒花利用率为97.4%,提高28.6%,苦味质为(15±0.5) BU,每100 kL满罐麦汁苦型颗粒酒花等α-酸折成马可波罗可少添加质量12.2 kg,苦型酒花节约29%,结果表明间歇煮沸系统混合苦花马可波罗、饮马和天湖颗粒预异构工艺可行。

综合10,15,17 BU苦味质的麦汁分析结果,在新工艺麦汁制备工序中,每100 kL满罐麦汁等α-酸折成马可波罗颗粒依次少添加7.8,12.2,14.9 kg,酒花利用率依次提高25.3%,28.6%,35.7%,苦型酒花节约依次为28%,29%,31%,酒花添加量越高,采用预异构化处理的新工艺其酒花节约越多,跟酒花利用率相关理论描述相同[17]。

2.2 后酵贮酒液(以34#和31#为例)

麦汁10 ℃进罐,12 ℃主酵,当麦汁最终发酵度EV与车间实际发酵度GV差值为12%~15%时封罐还原双乙酰,封罐压力为0.12 MPa,当双乙酰质量浓度小于0.1 mg/L,麦汁最终发酵度EV与车间实际发酵度GV差值小于1%时,启动降温程序在-1 ℃低温贮酒14 d,分别取样分析,结果如表5所示。

表5 新老工艺后酵贮酒液分析

由表5可知:34#老工艺原麦汁浓度为13.11 °P,发酵终了残糖为1.8 °P,外观发酵度为86.3%,对应二氧化碳质量分数为0.54%;31#新工艺原麦汁浓度为12.72 °P,发酵终了残糖浓度为1.8 °P,外观发酵度为85.9%,对应二氧化碳质量分数为0.51%;34#老工艺发酵度略高,相应后酵液CO2质量分数也略高,符合理论实际[18-19]。新老工艺主发酵时间、双乙酰还原时间、后酵贮酒液色度相同,双乙酰均达标,新老工艺发酵过程基本无差别。

新老工艺后酵贮酒液pH及总酸虽略有差别,但发酵液pH及总酸主要受酵母繁殖倍数、酵母添加量和通氧量、满罐麦汁缓冲能力、麦汁浓度、压力及温度控制等影响[19-20],酒花苦味物质的影响非主要因子。

老工艺满罐麦汁苦味质为16.8 BU,对应后酵贮酒液苦味质为10.5 BU,新工艺满罐麦汁苦味质为17 BU,对应后酵贮酒液苦味质为10.4 BU,新老工艺在发酵阶段苦味质的损失率几乎相同。

如上所述,苦味质为(17±0.5) BU的新老工艺满罐麦汁,对应后酵贮酒14 d后的贮酒液苦味质均在(10±0.5) BU,且后酵贮酒液各项指标均符合工艺理论要求[6],新老工艺在发酵工序常规分析指标上无明显差别。

2.3 成品啤酒(以34#和31#为例)

待CO2饱和酒液清亮度达标后低温贮酒结束,啤酒经高浓稀释及过滤到浓度为(9±0.2) °P灌装,成品期望苦味质为(7.5±0.5) BU,分别取样分析,结果如表6所示。

表6 新老工艺成品啤酒分析

由表6可知:34#老工艺原麦汁浓度为13.11 °P,高浓稀释后过滤成8.90 °P成品,稀释因子为1.498;31#新工艺原麦汁浓度12.72 °P,高浓稀释后过滤成9.04 °P成品,稀释因子为1.428,新老工艺成品啤酒的浊度、色度、二氧化碳质量分数、残糖、双乙酰质量浓度、溶解氧OD和泡沫均符合啤酒国标要求[21]且差别不大。

新老工艺对应后酵贮酒液苦味质分别为10.4,10.5 BU,稀释因子新工艺略低于老工艺,苦味质经啤酒过滤吸附损失少量后,新老成品分别为8.0,7.2 BU,新工艺比老工艺高0.8 BU,符合理论预期,且都满足(7.5±0.5) BU的工艺设定要求。

新老工艺成品啤酒冷热强化实验结果均小于0.5 EBC,满足上限0.9 EBC的工艺要求值,新老工艺对应的啤酒非生物稳定性[22]达标且无差别。

综上所述,新老工艺对应的成品啤酒常规分析项各指标无显著差别,受低稀释因子影响新工艺苦味稍重。

2.4 啤酒品评

2.4.1 感官质量等级描述性品评

组织品酒人员10人分成A和B大组,分别对34#和31#对应9 °P成品进行感官质量等级描述性品评。A组2个样品,B组3个样品,品尝统计结果如表7所示。

表7 感官品评质量等级描述性品评统计表

从表7对比品尝结果统计数据看出:新老工艺苦味质量描述均为纯正爽口无后苦,且新工艺苦味力度稍高于老工艺,与表6分析结果相符合。

A组新老2个样品风味描述性品评结果31#新工艺平均得分7分,排名第1,而B组新老3个样品风味描述性品评结果34#老工艺平均得分7分,排名第1,可见品酒人员对他们的随机偏好无显著差别,新老工艺啤酒苦味质量、苦味强度、外观、香气、味道和口感均非常好且能总体代表该9 °P品牌。

经品酒员感官质量等级描述性风味品评确认,新老工艺酒样在风味质量上无明显区别,因稀释因子不同,新工艺成品酒苦味力度稍苦。

2.4.2 啤酒3杯法品评

取后酵贮酒液分别标号1,2,3,其中新工艺2杯,对照老工艺1杯,让品酒人员品评后指出相同酒液的杯号,并描述另一杯和它们的差别。3杯法1人品尝时正确概率为0.333,其品评概率如表8所示。

表8 啤酒3杯法品评统计概率

组织品酒人员12人,利用3杯法对49#后酵贮酒液(新工艺实验2杯)及71#后酵贮酒液(老工艺对照1杯)进行品评,正确人数4人,经查表8,统计概率为0.607,大于0.05,说明2个样品没有显著差异[9-11]。2位品评人员认为老工艺对照样样品入口略苦,但两者无明显区别。

组织品酒人员11人利用3杯法对21#后酵贮酒液(新工艺实验2杯)及15#后酵贮酒液(老工艺对照1杯)进行品评,正确人数9人,经查表8,统计概率为0.001,小于0.05,说明2个样品有显著差异。虽概率小于0.05,但品评人员表示新工艺实验酒和老工艺对比酒在苦味方面无明显区别,其主要区别为新工艺实验样品口感稍柔和,而老工艺对比样品略酸,稍爽口。

2.5 成本比较(以34#和31#为例)

如表2,5所述,34#老工艺满罐麦汁总量为118.2 kL,原麦汁浓度为13.1 °P,对应相对密度为1.053;31#新工艺满罐麦汁总量为182.7 kL,原麦汁浓度为12.72 °P,对应相对密度为1.051 4;原麦汁浓度为11 °P对应相对密度为1.044 2,原麦汁浓度9 °P相对密度为1.035 9,新老工艺分别折算成原麦汁11 °P和9 °P计算酒花添加成本[18],其成本比较如表9所示。

表9 新老工艺成本比较

酒花成本分析表明:原麦汁浓度为11 °P的成品啤酒每千升α-酸少添加5.4 g,酒花成本节约9.8元,原麦汁浓度为9 °P的成品啤酒每千升α-酸少添加4.4 g,酒花成本节约8元。原麦汁浓度为9 °P的成品啤酒生产全流程酒花利用率老工艺为47.7%,新工艺为74.8%,提高了27%,生产全流程苦味酒花节约了29%。

3 结 论

在83 ℃热水中,以适量食品级氧化镁作为催化剂,在pH为9的强碱性条件下,对普通颗粒酒花进行预异构化处理,使其α-酸预先异构为异α-酸,然后以异α-酸的形式在麦汁煮沸终了前5 min添加到麦汁煮沸锅,通过在动态低压煮沸系统、低压煮沸系统和间歇煮沸系统中的实验,证明酒花预异构化处理工艺在啤酒生产中具有可行性。在3种不同的麦汁煮沸系统中,经麦汁制备工序横向比较,酒花预异构化处理新工艺的酒花利用率都明显提高,且酒花添加量越高,相应利用率提高越多,酒花成本节约越多。以本次生产苦味质7.5 BU的9 °P成品啤酒为例,传统酒花添加方法和采用酒花预异构化处理新工艺相比,两者生产出的啤酒没有显著区别,生产全流程新工艺酒花利用率提高27%,苦味酒花节约29%,酒花成本比老工艺每千升节约8元,酒花预异构化处理新工艺值得在啤酒生产企业中推广应用。