一种新的威士忌酒糖化发酵工艺

2022-04-02杨国棋潘春芳

杨国棋,汤 艳,颜 芳,潘春芳

(浙江致中和实业有限公司,浙江 建德 311607)

威士忌原起源于苏格兰,其以大麦为主要原料,糖化发酵后经蒸馏、贮存和勾兑等工艺酿造而成[1-2]。威士忌不仅被英国人称之为“生命之水”,而且更被世界各地的人们将其与“品味”“成就”联系在一起。威士忌作为英国的国酒,是与中国白酒、白兰地、伏特加、朗姆酒和金酒齐名的世界最著名的六大优质蒸馏酒[3],在国际市场上十分畅销,除苏格兰外,爱尔兰、美国、加拿大和日本都生产威士忌。中国快速成长起来的高净值人群,给威士忌消费市场带来了发展潜力[4],尤其是单一纯麦威士忌。优质的单一麦芽威士忌[5],色泽深沉,香味浓郁,口感圆润甘醇。在威士忌的世界,不同年份的酒有着各自的风味特质,各家酒厂的酿造工艺和技巧也各不相同。宗绪岩等[6]以玉米为主要原料,搭配麦芽,研究玉米威士忌酒的生产工艺;林灼华[7]以高粱为主要原料,探究其整个加工工艺中的相关技术,提升威士忌酒制作中的高粱原料出酒率;王准生[8]以红薯和小麦为主要原料,结合啤酒制麦芽和糖化工艺,研究薯粮威士忌生产工艺。

笔者系统研究了单一麦芽糖化工艺及其对威士忌酒发酵效果的影响,分析了不同料水比例对威士忌酒糖化发酵特性的影响,筛选出适合酿造威士忌酒新的料水比例,以期在提高发酵醪液酒精体积分数的同时减少了蒸馏总量,在节省能源消耗的同时降低了废水排放量。本研究始于2018年3月,为验证大生产可行性,于2018年11月组织车间中试,通过麦芽粉碎、蒸煮、定容、糖化、发酵、蒸馏和贮存等一系列工序,酿造生产威士忌。

1 材料与方法

1.1 材 料

澳洲一级麦芽(干物质浸出率为80%,水分为5%,利用率为98%);安琪耐高温活性干酵母。

1.2 实验设备

实验室设备:60 L 304不锈钢桶,木锋五金制品有限公司;JYC-21PS37九阳电磁炉,九阳股份有限公司;自制实验室铜蒸馏器;F-90粉碎机,科达粮仪厂。

中试设备:60 K沙盘淀粉磨,浙江宁波市粮食机械厂;YC1408046酵母培养罐(可控温发酵,带冷媒冷却、蒸汽盘管加热、无菌压缩空气搅拌功能),普瑞特机械制造股份有限公司;AZG增强聚丙烯厢式压滤机,浙江隆源压滤机有限公司;ZJ201805-006多功能蒸馏器,杭州正九机械制造有限公司;225 L法国橡木桶。

1.3 工艺流程与方法

1.3.1 工艺流程

单一麦芽威士忌酿造与啤酒酿造类似,麦芽粉碎,一般料水比例为1∶4[9-10]进行糊化、糖化,过滤取汁进入发酵罐发酵,酒醪发酵成熟后蒸馏。利用公司现有发酵设备,优化传统糖化发酵工艺,寻找最优料水比例,以期达到节能增效目的,其工艺流程如下:麦芽粉碎→与50 ℃温水按工艺要求混匀→62 ℃蒸煮糊化→60~65 ℃定温糖化1.5 h→降温至28~30 ℃→接种0.5%已活化酵母→30 ℃控温发酵3 d→压榨→蒸馏→调整酒精体积分数为60%→橡木桶贮存。

1) 将澳洲一级麦芽进行粉碎。

2) 将麦芽与温水以工艺要求置于容罐中浸泡,搅拌均匀。

3) 设置温度为62 ℃,对麦芽料浆进行蒸煮。

4) 蒸煮结束后,定温60~65 ℃,糖化1.5 h,糖化期间间断性搅拌,取样检测糖度。

5) 糖化结束后,控温28~30 ℃,接种0.5%已活化的耐高温活性干酵母,搅拌均匀,盖上容罐盖子,发酵3 d,接种后约8 h,发酵旺盛(期间注意降温),取样检测发酵液酒精体积分数、糖度、酸度,残糖在10 g/L以下时,发酵结束。

6) 发酵结束后,对麦芽发酵液进行压榨。

7) 压榨液经多功能蒸馏器二次蒸馏,得酒精体积分数60%左右麦芽蒸馏酒后,入橡木桶贮存。

1.3.2 实验室小试

1) 粉碎糖化:澳洲一级麦芽粉碎后,分别按料水比例1∶4至1∶1.5,放入60 L不锈钢桶中,电磁炉加热至50 ℃[11],搅拌均匀,升温至62 ℃,定温60~65 ℃糖化1.5 h[12]。

2) 发酵:糖化结束后,降温至28~30 ℃,接种0.5%已活化的耐高温活性干酵母,控温30 ℃发酵3 d[13-14],每天定时取样化验,直至残糖在10 g/L以下。

3) 蒸馏:发酵结束后压榨,用自制实验室铜蒸馏器蒸馏。

1.3.3 车间中试

1) 粉碎定容:澳洲一级麦芽真空输送至酵母培养罐,经沙盘淀粉磨粉碎,以料水比例为1∶2定容。

2) 糖化:设置蒸煮温度为62 ℃,用蒸汽对麦芽料浆进行蒸煮[15],定温62 ℃,糖化1.5 h。

3) 发酵:糖化结束后,降温至28~30 ℃,接种0.5%已活化的耐高温活性干酵母,控温30 ℃发酵3 d,每天定时取样化验,直至残糖在10 g/L以下。

4) 蒸馏:发酵结束后,麦芽发酵液压榨,经500 L多功能蒸馏器蒸馏。

5) 橡木桶贮存:蒸馏结束,调整酒精体积分数60%,灌入225 L橡木桶贮存。

1.3.4 检测方法

1) 酒精体积分数测定:依据GB 5009.225—2016《酒中乙醇浓度的测定》(酒精计法)。

2) 糖度测定:依据GB/T 15038—2006《葡萄酒、果酒通用分析方法》(直接滴定法)。

3) 酸度测定:依据GB/T 15038—2006《葡萄酒、果酒通用分析方法》(电位滴定法)。

4) 感官评价:依据GB/T 33404—2006《白酒感官品评导则》和GB/T 11857—2008《威士忌》。

2 结果与分析

2.1 实验室结果分析

2.1.1 不同料水比例发酵特性分析

实验室经过多轮次实验,剔除发酵异常的实验,在其他相同实验条件下,不同料水比例发酵特性如表1所示。由表1可知:随着料水比例的减少,发酵时间会延长[16],酒精体积分数呈逐渐上升趋势,残糖和酸度呈增加趋势,出酒率呈先稳定后下降趋势,特别是当料水比例为1∶1.7~1∶1.5时,醪液的流动性较差,酵母菌生长代谢不旺盛,发酵醪液局部升温过高,产酸菌大量繁殖,且到96 h后发酵还未结束,出酒率明显下降。

表1 不同料水比例实验室发酵终止时检测数据

2.1.2 不同料水比例对酒精体积分数的影响

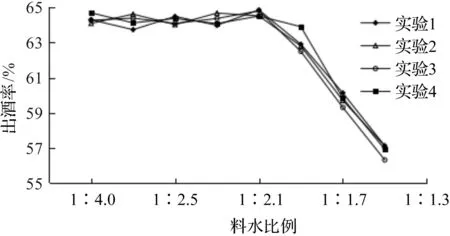

麦芽与水以不同料水比例,按1.3.2节方法进行实验,每组实验在发酵18 h后,定时测定发酵醪液酒精体积分数及糖度,直至残糖在10 g/L以下,发酵结束,不同料水比例酒精体积分数变化如图1所示。由图1可知:随着发酵时间的延长,不同料水比例的酒精体积分数呈先上升后稳定趋势。当料水比例为1∶4~1∶2.1时,醪液流动性较好,发酵旺盛,酒精体积分数上升明显;当料水比例继续下降时,醪液流动性下降,发酵时间延长,酒精体积分数上升缓慢。

图1 不同料水比例酒精体积分数时间曲线Fig.1 Time curve of different water ratio

2.1.3 不同料水比例对出酒率的影响

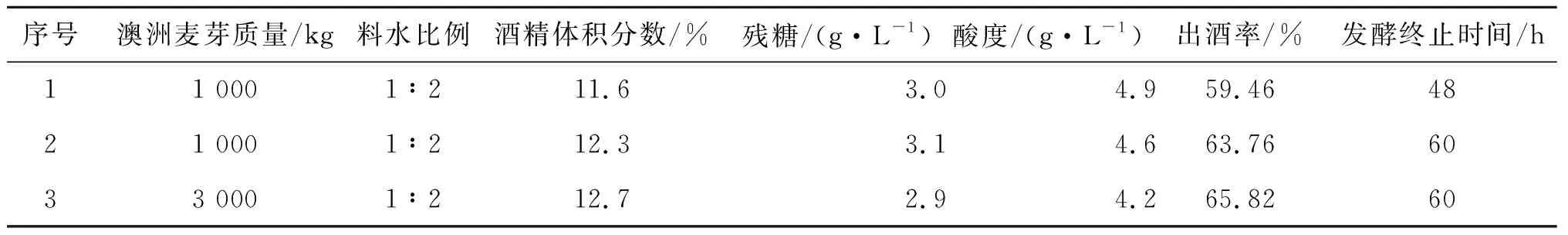

麦芽与水以不同料水比例,按1.3.2节方法进行4次试验,每组试验蒸馏结束后,测定麦芽蒸馏酒酒精体积分数及质量,经查阅《新编酒精密度浓度和温度常用数据表》,可计算酒精体积分数为60%时的出酒率,不同料水比例出酒率变化如图2所示。由图2可知:随着料水比例的降低,出酒率呈现出先稳定后下降趋势。当料水比例为1∶1.9时,出酒率开始下降。分析原因:当料水比例下降到1∶1.9后,因醪液黏稠而导致散热不畅,温度高达37 ℃以上,酵母衰老发酵力下降,发酵时间延长,同时产酸菌大量繁殖,消耗醪液中的糖份,产生乙酸、乳酸等有机酸,总酸上升趋明显,减少了乙醇产生量。经过分析测算,综合发酵时间、出酒率和设备利用率等方面,麦芽与水的料水比例为1∶2.1时,效果最好,因此选择按料水比例1∶2.1进行车间中试。

图2 不同料水比例同等发酵终止时间出酒率曲线Fig.2 Curve of liquor yield terminated by different feed-water ratio fermentation

2.2 车间中试结果分析

根据实验室结果分析及结合车间中试实际情况,蒸汽蒸煮麦芽料浆过程中,蒸汽会增加水量,经计算中试方案按料水比例1∶2实施。3次试验投料质量分别为1 000,1 000,3 000 kg,其结果如表2所示。由表2可知:第1次投料,因麦芽粉碎细度[12]不够,在麦糟中还有未糖化的麦芽颗粒,出酒率偏低;后2次增加粉碎细度,出酒率明显提高,与实验室的实验相符,印证了此工艺可行,可应用于大生产。

表2 3次中试发酵检测数据结果

新工艺将料水比例从传统的1∶4降到1∶2,因每吨麦芽发酵醪液减少了40%,蒸馏阶段、糖化阶段可以节省约40%的蒸汽,蒸馏结束后的废水排放,相比传统工艺减少了40%,同时发酵设备、蒸馏设备的利用率提高了40%。在糖化结束后进行带麦糟发酵,可赋予酒体圆润、丰满和悠雅的麦芽芳香;经生产实践,每吨麦芽出酒率不低于传统的工艺。

2.3 中试产品贮存与品评

至2018年11月底,3次中试结束共得酒精体积分数60%的麦芽蒸馏酒3 130 L,分别灌入12个225 L法国进口新橡木桶和4个美国波本桶[17],入库贮存。经2年贮存,公司挑选专业品酒师,组织感官评定小组,与中国台湾和厦门以及日本产地的威士忌进行对比品评,品评意见:金黄色、澄清透明,有悦人的麦芽香、橡木香和纯净酒香,醇和爽净、酒体丰满甘冽,具有独特的风味和威士忌典型性,特别是用法国进口新橡木桶贮存的酒样,浓郁醇厚,口感较甜美。

3 结 论

以单一麦芽威士忌酒的糖化发酵工艺为研究对象,用酒精体积分数、糖度、酸度、出酒率和感官评价作为评价指标,对麦芽与水的料水比例进行筛选。结果表明:在尽量保证威士忌酒的风味前提下,多轮筛选,麦芽与水的最优料水比例为1∶2.1,经中试实验和感官评价,证明该工艺可应用于威士忌酒的生产。生产中将料水比例从传统的1∶4降到1∶2,可达到节能、减排、低碳、环保和增效的目标,具有一定的技术经济、社会及生态效益。目前在国内兴起的威士忌开发潮中,笔者所阐述的新糖化工艺在技术路线方面是一次有益的尝试。