四硫代钼酸铵在煤/重油加氢液化中的催化应用研究

2022-04-01邱书伟

李 珺 马 琰 邱书伟

(巴音郭楞职业技术学院 新疆·巴州 841002)

随着世界石油资源的日益匮乏,煤油共炼制烃工业受到广泛关注,高效新型四硫代钼酸铵(ATTM Ammonium tetrathiomolybdate)催化剂的研究正在不断探索。研究显示[1],二烷基二硫代氨基甲酸钼在煤液化过程中具有较高的催化活性。Song认为[2],硫化钼系催化剂是因为在高温高压下分解形成MoS2而起到催化作用。但是近年来四硫代钼酸铵的工业合成受到酸性气体限制[3],因此有必要开发先进的合成条件,并对催化效果进行探究。

1 实验部分

1.1 实验用品

1.1.1 实验药品

仲钼酸铵、硝酸铁,硝酸镍,硫化铵、氨水、Span-80,SDS,SLS,SDBS,Tween-80,十六烷基三甲基溴化铵(CTAB),无水乙醇,去离子水,高压氢气,四氢呋喃均为分析纯。原料油为催化裂化油浆(FCCS)与马瑞常压渣油(MRAR)等质量掺混油,新疆褐煤(粒径在100目以下)。

1.1.2 实验设备

DF-1型集热式磁力搅拌器、FYX型高压釜、X射线粉末衍射仪(XRD)、傅里叶变换红外光谱仪Nexus、LD5-2A低速离心机、ZetasizerNanoZS90型动态光散射仪、元素分析仪VARIO EL III。

1.2 四硫代钼酸铵的合成

先将浓氨水加热至35~40℃左右,再把仲钼酸铵加入其中搅拌溶解,然后加入硫化铵溶液(w(S)≥8%,n(S)/n(Mo)=4/1)。反应温度在60~70℃,时间60min;随后在0℃条件下冷却结晶60min,完全结晶后,用布氏漏斗抽滤时先用去离子水,再用无水乙醇分别洗涤3遍,最后在50℃氮气条件下干燥12小时,得棕红色针状晶体,即为四硫代钼酸铵。

1.3 乳液催化剂分散体系的制备

称取定量的400N基础油(40℃下赛波特粘度在400左右的基础油),向其中加入适量Span-80得到油相部分,将油相倒入剪切机料筒中,在恒定温度及转速下2000r/min持续搅拌5 min;同时在100 mL烧杯中称取定量去离子水,向其中加入适量亲水型乳化剂CTAB及四硫代钼酸铵(钼含量4.0wt%)、或SLS和硝酸镍(5.0wt%)、或CTAB和硝酸铁(5.0wt%),加热搅拌至金属盐充分溶解,得到水相部分。两相混合液分别完成后,将水相部分逐渐加入始终处于恒温剪切状态的油相中,水相完全加入后再持续剪切分散10min,得到乳液催化剂,转移至带刻度的离心管中于室温下静置保存。

1.4 乳液催化剂性能评价

称取100g反应原料(煤占比25wt%的重油和煤粉)、高分散乳液催化剂(四硫代钼酸铵/CTAB,硝酸镍/SLS)1000g·g-1(金属含量)、硫化剂加入量2000g·g-1于250 mL烧杯中,预热、搅拌后配成油煤浆,称取原料和烧杯的总质量后,将原料转移至容积为500 mL高压反应釜内,称取加样后的烧杯质量。安装釜盖后,用氢气序置换釜内气体三次,再将氢气初压充至8MPa。程序升温使釜内温度在2h左右升至反应温度420℃,在釜温升至100℃左右时打开搅拌装置,调节转速为250r/min,并开启冷凝水。反应1 h,间隔10 min记录釜内压力和温度。反应结束后,将反应釜迅速放入冷阱中,记录压力。当釜内压力降为0时,开釜并对产物称重。采用四氢呋喃抽提反应产物中的不容物,将该结果与未添加催化剂的反应结果进行对比。最后将少量产物经模拟蒸馏,得出汽油馏分(<180℃)、柴油馏分(180~350℃)、蜡油馏分(350~480℃)和尾油馏分(>480℃)的收率。

2 结果与讨论

2.1 合成产物的表征

产物的元素分析、FT-IR图谱分析和X射线衍射分析。

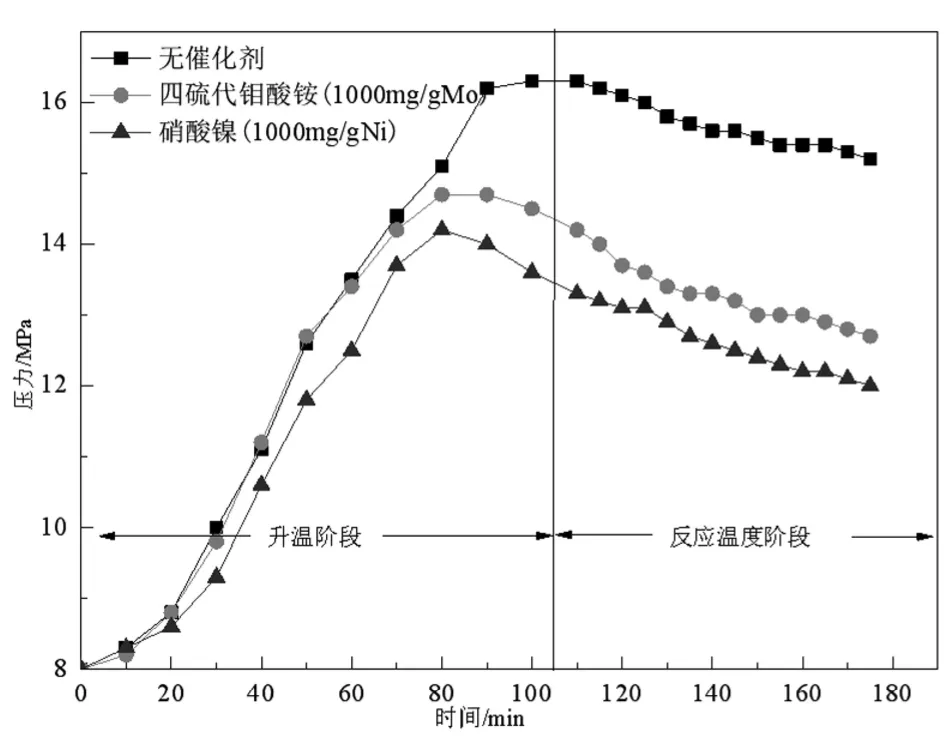

图1:不同催化剂在煤/重油加氢共炼反应中反应压力随时间变化曲线

表1:煤/重油加氢共炼反应中乳液催化剂的活性对比

对合成的四硫代钼酸铵进行元素分析:实测值(计算值),Mo 3511(3618);N 1098(1017);H 622(316);S 4853(4910)。在产物的FT-IR图谱中,480cm-1处为Mo-S键的伸缩振动吸收峰;3100cm-1,1380cm-1为NH4+吸收筛,未出现Mo-O键在975 cm-1的振动峰,表明合成的四硫代钼酸铵中不含没有取代完全的钼酸盐[4]。采用X射线衍射仪(XRD)对产物进行分析表征,与标准卡片上四硫代钼酸铵的出峰位置基本相同。

2.2 乳液催化剂制备条件优化

在煤/重油加氢共炼催化制烃的过程中,煤先与循环溶剂配成油煤浆,催化剂以乳液形式加入到反应体系中[5]。乳液催化剂的稳定性是保证其催化效果能得到充分发挥的重要因素之一,稳定性高的催化剂更能够均匀的分散在重油中。催化剂的粒径也对其分散性能有较大的影响,粒径越小,分散性能越强。因此从离心稳定性、静置稳定性和粒径三方面对乳液催化剂进行了讨论。

2.2.1 乳液催化剂的静置稳定性

以合成的四硫代钼酸铵为原料,选用3:1的油水比(w/w),Span-80、去离子水作为固定试剂,分别选择煤油、二次加工柴油、二次加工蜡油、白土精制蜡油和400N基础油(40℃下赛波特粘度在400左右的基础油)五种母液用油进行比较,并对120h和360h两组静置数据进行分析,由实验可知,400N基础油作为催化母液分散用油效果最好。研究表明,母液油粘度越大静置稳定性也越好。在相同条件下,选择五种亲水型乳化剂进行比较,由实验可见,当CTBA的加入量较低时,乳液催化剂的静置稳定参数已经较高,且随着CTBA含量的增加无明显变化。实验可知选用CTAB时转速达到2000r/min后稳定参数几乎不随剪切速率的提高而改变,故选用2000r/min作为合适的剪切速率。总之,Mo/CTAB催化剂适用于W/O型乳液催化剂的配方中,即四硫代钼酸铵是可以制备出稳定性较高的乳液催化剂的金属盐。

2.2.2 乳液催化剂离心稳定性

以四硫代钼酸铵/CTAB、硝酸镍/SLS、硝酸铁/CTAB配制的三种乳液催化剂在3000r/min的转速下离心5min,其离心稳定参数分别为64.23%、87.59%、31.48%,由此可以看出硫酸铁/CTAB乳液在离心后出现了严重的分层,前两种乳液体系分层不明显。

2.2.3 乳液催化剂粒径的分布

本实验制得的 Mo/CTAB的粒径主要分布在600~1300nm,平均粒径在900nm左右。由于所用四硫代钼酸铵晶体颗粒可以较稳定的悬浮在粘度较大的分散油中,已经达到了纳米乳液体系。

2.3 催化剂的分解性能

热重谱图显示,随着温度的升高,高分散乳液催化剂在100℃开始出现质量损失,这是由于催化剂分散过程中加入的去离子水受热挥发导致的,当温度升至350℃后质量变化趋近于零。在这个温度段内,305℃之前催化剂各组分逐渐分解,在305℃时达到最失重速率,对应着最大的吸热峰,根据催化剂的组成可知发生了分解反应。由于本实验选用420℃作为煤/重油加氢共炼反应的反应温度,在这之前催化剂已几乎完全分解,促进了金属在反应过程中的硫化,提升了其催化活性。

2.4 催化剂的活性评价

由上图1和表1可以看出,使用Mo/CTAB乳液催化剂后,气体的收率减少,固体残渣率减少,液体的收率增加,干基无灰煤转化率提高,由此可以说明Mo/CTAB乳液催化剂使用,对煤/重油加氢共炼反应起到了有效的促进效果。

3 结论

采用仲钼酸铵与硫化铵溶液反应制备了四硫代钼酸铵,分析结果表明合成的四硫代钼酸铵结晶好,纯度高。与常规的制备方法相比,该方法不但简便、反应条件缓和、产物收率高,而且避免了使用剧毒的硫化氢气体。制备出的Mo/CTAB乳液催化剂具有较静置致稳定性和离心稳定性,并且其粒度较小,达到了纳米级催化剂的级别。通过对煤/重油加氢共炼反应生成的气体产物和固体产物进行表征分析发现,Mo/CTAB乳液催化剂具有较强的加氢活性,能够抑制裂化反应的发生,从而减少了气体产物中小分子烷烃的含量;同时可以促进加氢反应的深度,使得固体产物的结构更加破碎,便于随液相产物一起在管路中输送。