不同粒径岩屑抗剪性能及水孔填塞效果研究

2022-04-01张智宇张全龙曾继鹏黄永辉

张智宇,张全龙,曾继鹏,李 卓,黄永辉

(1.昆明理工大学国土资源工程学院,昆明 650093;2.昆明理工大学云南省中-德蓝色矿山与特殊地下空间开发利用重点实验室,昆明 650093;3.云南华联锌铟股份有限公司,云南 文山663700;4.昆明理工大学公共安全与应急管理学院,昆明 650093;5.昆明理工大学电力工程学院,昆明 650500)

随着国民经济建设的高速发展,钻爆法依然是金属、煤炭等能源开采行业和大型水电、交通等基建行业的主流工艺,且向着绿色、节能、高效为目标的高科技化发展。其中填塞材料及填塞工艺作为保障工程爆破效果的关键工序之一,既关系到炸药爆炸能的利用率和块度、根底等爆破效果,还可能导致冲孔、飞石、噪音等爆破有害效应。当钻爆作业通过有水岩层时,尤其是炮孔满水情况,在饱和水状态下填塞材料、填塞工艺及填塞体力学特性方面的研究是学术界和工程爆破施工单位公认的难题。

近年来国内外学者针对不同行业含水炮孔填塞材料和工艺开展了系列研究。国外SHARMA等[1]从能量利用率影响爆破效果的块度出发,通过对不同填塞情况下的爆破块体统计分析,得出合理的炮孔填塞能降低3%以上的大块率;CEVIZCI[2]针对填塞材料开展了相关研究,研究了一种新开发的用于矿山和采石场表面爆破的灰泥封堵方法,并与常用的干钻岩屑封堵方法进行了比较,研究结果表明前者可将单位体积岩石的爆破费用降低16%;SARHAN等[3]从台阶爆破岩石移动动能方面开展台阶爆破实验研究,实验结果表明炮孔填塞爆破岩石动能比不填塞多65%。国内在填塞物材料方面:康永全等[4]研制了以聚氨酯为基材的TK炮孔填塞剂,通过大量基础性能研究和隧道现场工业性实验,论证了其作为炮孔填塞材料可降低炸药单耗;高文磊等[5]等通过研究填塞物的填塞作用、不同填塞物的填塞效果以及填塞效果不好造成的影响等方面,分析总结了填塞物对于炮孔爆破的效果及其优点;吴慧等[6]以某隧道K116+140~K116+312段扩挖工程为实例,填塞材料选用黏土,先将水处理掉再进行填塞,取得一定爆破效果。在填塞物长度和运动方面:魏格平等[7]针对海木里露天煤矿6 m孔深,选取3种不同的填塞长度进行爆破实验,其他爆破参数一致,通过观察爆破效果的差异,认为该工况下合理的填塞长度为2.4 m;杨小林等[8]通过对耦合填塞装药、耦合无填塞装药和不耦合填塞结构模拟了爆炸应力波和爆生气体的不同加载强度研究,得到了在不同爆破条件下和距爆点不同距离处岩石的爆破损伤规律;张志呈等[9]从炸药爆炸对岩石模型破坏过程出发,分析了填塞物的运动方式,认为炮孔填塞能够有效降低单位岩石所需炸药量;武旭等[10]以集中装药药量为依据,确定井巷掘进爆破及台阶深孔爆破等柱状装药端部抵抗线及合理的填塞长度;罗勇等[11]利用爆破理论和应力波理论,对炮孔填塞物的作用机理及其在炮孔中运动过程进行了分析,推导了炮孔填塞长度的计算公式;孙英翔[12]利用BLASTER’S MAS软件对填塞物冲出炮孔的过程进行追踪,分析了填塞物在孔内的运动规律;张建平[13]对露天矿台阶爆破炮孔填塞长度及材料对爆破效果的影响作了简要分析;黄新南[14]认为在沟槽爆破开挖中孔深在2 m以内炮孔,填塞长度不少于1.0~1.5 m;孔深2~3 m炮孔,填塞长度不少于1.5~1.8 m;孔深3 m以上炮孔,填塞长度不小于2.0~3.0 m。由上可见,前人相关研究主要集中在填塞材料、长度方面,对填塞材料粒径大小对水孔填塞效果影响的研究鲜有涉及。

针对大型露天爆破工程,新材料的填塞物既增加成本又增加工作量,不符合工程实际,最佳填塞物依然为钻孔岩屑。本文以华联锌铟露天矿山大量水孔台阶爆破工程为背景,开展了不同粒径岩屑的剪切力学特性研究,同时对水孔不同粒径岩屑的填塞效果进行了一系列爆破漏斗实验,系统地研究了爆破漏斗体积及半径随粒径大小的变化规律;该研究对水孔填塞爆破机理具有理论价值,为水孔填塞技术的应用提供了依据。

1 钻孔岩屑颗粒分布规律及抗剪力学实验

1.1 工程背景概况

云南华联锌铟有限公司矿山采场采用露天开采方式,由铜街、曼家寨两采场构成。最主要的穿孔设备为3台KY-250D牙轮钻,钻孔径为250 mm,15 m台阶穿孔深度为17.5 m左右,10 m台阶穿孔深度为12 m,年穿孔量很大。炸药采用2#岩石乳化炸药,雷管采用数码电子雷管;炮孔采用梅花型布孔,孔排距10 m×8 m,起爆方式采用逐孔起爆,单次爆破孔数高达数十至上百,爆破天数达5~6 d/周,爆破作业强度大。

曼家寨采场以西一带为岩溶地貌,呈现“V”形沟谷,纵向断层比较发育,岩层含水量大,低标高区域水量增加明显,再加上雨水频繁,主要特点是穿孔过程涌水量小,完成穿孔数小时后孔内积水严重,积水深度由0 m到满孔各不相等,水孔率高,年均水孔率约35%。水孔填塞技术及质量是矿山露天爆破最为关键问题之一,亟待改进。

1.2 牙轮钻孔岩屑粒径分布规律

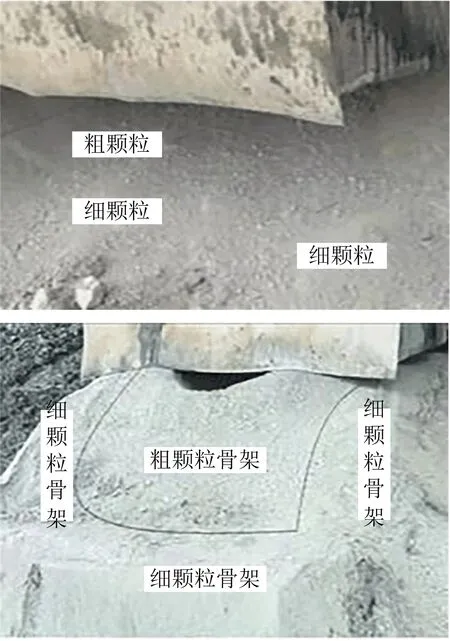

对矿山牙轮钻在水孔区域大理岩层的穿孔过程进行跟踪,通过系统分析研究后发现:岩屑颗粒飞出炮孔过程中具有一定的粒径分级能力,细微颗粒在牙轮钻风压作用下飞散较远,遇到并撞击防尘板后落入防尘板正下方,而较粗颗粒落入炮孔较近边缘或撞击防尘板后反弹至炮孔较近边缘,岩屑堆整体呈现出粒径较大颗粒主要分布在炮孔周边而细微颗粒分布在防尘挡板下方的形态(见图1)。对岩屑堆长、短边每0.1 m进行粒径大于0.5 mm的颗粒比例连续取样、统计分析,短边方向距离炮孔中心0.7 m范围外,粒径大于0.5 mm的颗粒含量均低于10%;距离炮孔中心0.7 m范围内,粒径大于0.5 mm的颗粒占比较高,均在65%以上;长边方向粒径大于0.5 mm的颗粒分布范围主要在距炮孔中心0.2~1.2 m范围内(见图2)。

图1 牙轮钻孔岩屑分布

图2 粒径大于0.5 mm的颗粒比例

1.3 力学强度实验

大孔径露天深孔台阶爆破填塞材料用量很大,针对水孔填塞问题,在操作简单、物料和人工成本低廉的原则下,最佳方案就是针对岩屑开展研究;不同粒径岩屑颗粒在注入水孔过程中,细微颗粒遇水融合成泥浆状,起不到填塞效果,粒径稍大颗粒则沉入孔底,可视为无黏性颗粒堆积体。从炮孔填塞机理方面可解释为堆积体的抗剪力是阻止冲孔的主要原因,因此开展牙轮钻孔岩屑粒径分布规律及不同粒径抗剪特性研究。

1)力学实验原理。在爆破荷载作用过程中,岩屑颗粒填塞体的抗剪强度及摩擦力起主要作用,可借助摩尔库仑准则进行分析。填塞体破坏类型表现为剪切破坏,其剪切面的各力同时满足以下强度准则:

τ≥St=C+σtanφ

(1)

式中:St为填塞体抗剪强度;τ为剪切应力;σ为切面上的正应力;C为黏聚力;φ为内摩擦角。

摩尔库伦准则可以采用图解的方式通过摩尔极限应力表示,平面上的应力τ和σ均可通过最大主应力σ1及σ2所确定的圆来描述,式中的强度曲线为公切线,其斜率k=tanφ,在τ轴上的截距为C。

(2)

最大主应力表示如下:

(3)

此外,当填塞发生剪切破坏时,破裂面与轴向加载方向之间夹角为:

(4)

据以上公式抗剪强度可视作仅与内摩擦角φ及黏聚力C值有关,且摩擦力与内摩擦角φ有关。又据刘德峰等[15]对粒径对稀土矿石剪切强度的影响规律研究揭示:同一正应力条件下,矿样剪切强度受到粒径影响,又跟砂土液化与砂土颗粒及其级配有关[16-17]。

2)大理岩屑颗粒CU实验。实验材料以云南华联锌铟矿露天采场爆破区域的大理岩屑为原料,对牙轮钻孔岩屑现场筛分取样发现,岩屑粒径d分布在0~20 mm之间,分别取粒径d<0.5 mm、0.5~1.0 mm、1.0~3.0 mm、3.0~5.0 mm、5.0~10.0 mm、10.0~15.0 mm、d>15.0 mm 7种粒径范围岩屑颗粒组进行实验。岩屑颗粒现场筛分如图3所示。

图3 岩屑颗粒筛分

考虑到室内直剪仪的实验条件,按照岩土工程勘察规范(GB 50021)仅选前3组开展CU实验,每组进行了6次实验,实验结果如表1所示。

表1 岩屑颗粒CU实验结果

3)实验结果分析。由表1实验结果可知,粒径d<0.5 mm、0.5~1.0 mm、1.0~3.0 mm的3种岩屑颗粒黏聚力均值分别为81.65、13.15、4.80 kPa,黏聚力随粒径的增加呈非常明显的下降趋势,除粒径d<0.5 mm岩屑颗粒外,几乎可认为是无黏性颗粒;相反随着粒径的增加,内摩擦角分别为26.70°、29.68°和31.95°,呈增长趋势。由公式(1)判定结果得知,在炸药爆炸荷载下炮孔填塞质量得以保证的关键因素是填塞材料具有良好的抗剪性能,而爆炸时填塞体内应力在几十兆帕,局部高达几百兆帕,内摩擦角值φ的少量增加会产生很大的抗剪强度,相反对于仅为几十千帕的C值的降低可以忽略不计,因此φ是决定填塞体强度和填塞质量的主要因素。在水孔填塞施工中需剔除细微粒径岩屑颗粒体,在一定范围内选择较大粒径的岩屑颗粒作为填塞材料能有效提高填塞质量,保证爆破效果。

2 水孔不同粒径岩屑填塞效果的爆破漏斗实验

2.1 实验方案

爆破漏斗实验中体积是爆破能量利用的直接体现,在岩石性质、炸药性能、药量、埋深等爆破参数不变的情况下,爆破漏斗体积越大,表明爆炸能用于岩石破碎的占比越高。为验证不同粒径岩屑颗粒体填塞效果的理论分析和抗剪强度力学实验结果,在云南华联锌铟露天矿1060平台开展不同粒径填塞下爆破漏斗实验,实验岩性为大理岩,与力学实验岩屑取自同一区域。钻孔方面选用实际生产爆破所用型号DI500潜孔钻机,孔径148 mm,穿孔深度为0.65 m,孔距为2.0 m,排距为2.0 m,炮孔布置如图4所示。为增加实验结果准确性,除开展水孔7种粒径填塞外,还分别设置无填塞、水填塞及干孔填塞,共计10种填塞方式的爆破漏斗实验,除无填塞孔和干孔填塞以外,其余每孔均为自然满水状态。

图4 现场炮孔布置

炸药采用2#岩石乳化炸药,松动爆破漏斗的装药量可按以下公式计算:

(5)

式中:Ks为松动爆破的炸药单耗;Kb为标准爆破的炸药单耗;W为最小抵抗线。

矿山生产松动爆破炸药单耗为0.48 kg/m3,考虑实验为研究填塞物冲孔对爆破效果的影响,选择采用较大系数1/2作为药量计算系数,通过计算后确定单孔装药量为0.207 kg,取0.2 kg。为尽量减少因装药量不等而产生的实验误差,采用电子秤对每孔用药量进行精确称量,采用电子雷管同时起爆。

2.2 实验结果统计

实验过程严格按照实验方案实施,孔内含水条件采用先装药后注水,待水充满炮孔且不再下渗后开始7种粒径颗粒组岩屑填塞,按照矿山要求警戒后起爆,爆破后和清渣后的漏斗形态如图5所示;清理漏斗口附近碎岩后,确定标记漏斗的圆心、底圆半径、可见漏斗深度等参数并从多方位进行准确测量,绘制出10种爆破漏斗形态剖面(见图6);体积计算采用软件3Dmine构建爆破漏斗三维模型,计算获得每个爆破漏斗的体积,实验结果如表2所示。

图5 爆后漏斗

图6 各填塞孔爆破漏斗形状

表2 实验漏斗参数

2.3 实验结果分析

1)由图6和表2可知,在各岩屑粒径(<0.5 mm至>15.0 mm)颗粒填塞中,漏斗各参数整体呈现先增长后平稳波动的变化趋势,特别是在粒径3.0 mm内的3种试验参数呈现明显的增大趋势,漏斗体积由0.062 m3增加至0.197 m3,增加了69%;漏斗半径由0.28 m增加至0.55 m,增加了49 %;漏斗可见深度由0.12 m增加至最大0.23 m后呈现数值不大的振荡;以粒径为横坐标、爆破漏斗参数为纵坐标,采用origin数值分析软件对实验数据中较有代表性的爆破漏斗参数中的半径R和体积V绘制成图(见图7)。

图7 爆破漏斗参数与岩屑粒径变化

2)爆破漏斗半径方面,由图7可知,当岩屑粒径在1 mm≤d<3 mm时,爆破漏斗半径达到峰值rmax=0.55 m;爆破漏斗半径R随岩屑颗粒粒径d变化规律的拟合公式为

r=0.49-2.83×0.15d

(6)

式中:r为爆破漏斗半径,m3;d为填塞粒径,mm。相关度为95%。

3)爆破漏斗体积方面,同样在岩屑颗粒粒径为1 mm≤d<3 mm时,爆破漏斗体积达到峰值Vmax=0.197 m3,表明该粒径填塞效果最好,炸药爆炸能利用率达到最佳;爆破漏斗体积V随岩屑颗粒粒径d变化规律的拟合公式为

V=0.18-0.6×0.20d

(7)

式中:V为爆破漏斗体积,m3;d为填塞粒径,mm。相关度95%。

3 不同粒径对大块率及冲孔率影响分析

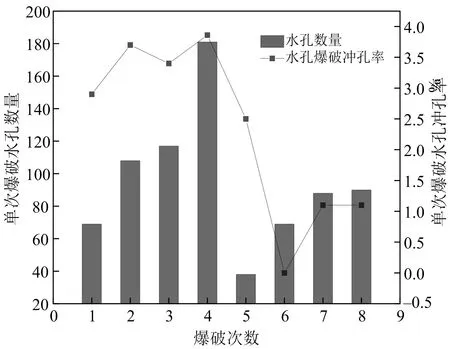

将研究结果应用于现场实际水孔填塞爆破,为使现场实验所用填塞料易于筛选,岩屑填塞粒径值取1~3 mm,采用该粒径值的岩屑填塞后水孔爆破效果如图8、图9所示,在爆破能量释放瞬间,无明显冲孔现象发生,且爆破后块度分布均匀,可见爆破效果显著提高。对改进后的水孔填塞爆破效果进行定量化分析,统计反映爆破效果的相关指标冲孔率及大块率如图10、图11所示。

图8 爆破能量释放瞬间

图9 爆破后块度

图10 冲孔率统计

图11 大块率统计

单次水孔填塞爆破冲孔率及单次爆破后大块率均小于5%。相比传统矿山水孔填塞工艺,采用该填塞工艺下的水孔冲孔率从27%下降至4.6%,大块率下降了8%,可认为水孔爆破效果较理想,表明实验结果应用于华联锌铟矿水孔爆破是有效的。

4 结语

1)牙轮钻孔岩屑颗粒粒径统计结果显示:岩屑颗粒存在一定的分布规律,粒径大于0.5 mm的颗粒占比高的区域主要集中在岩屑堆短边方向距炮孔中心0.2~0.7 m范围内,长边方向距炮孔中心0.2~1.2 m范围内,占比均在65%以上。

2)基础力学实验表明:潜孔钻孔岩屑颗粒的内摩擦角随着粒径的增加呈现增长趋势,相反黏聚力则呈现明显下降趋势,当粒径在1 mm≤d<3 mm时,黏聚力仅为几千帕,此时岩屑颗粒堆积体可视为无黏性堆积体。

3)爆破漏斗实验表明:岩屑颗粒粒径大小直接影响到水孔填塞效果,对7种不同粒径岩屑颗粒水孔填塞的爆破漏斗试验结果显示,粒径在1 mm≤d<3 mm时,爆破漏斗半径和体积均达到最大值,为该工况下填塞最佳粒径,两者随着粒径的增加呈现指数非线性函数增长关系。

4)针对华联锌铟矿水孔填塞爆破,选择1 mm≤d<3 mm的填塞料粒径开展了大量生产实验,实验结果显示,水孔冲孔率从27%下降至4.6%,大块率下降了8%,证明采用一定粒径范围的岩屑颗粒作为水孔填塞材料既能很好改善填塞效果又不会增加额外成本。