空爆载荷作用下螺栓法兰管道的动态响应研究

2022-04-01张瑞雪曲艳东吴锦达许柏园厉擎阳

张瑞雪, 曲艳东,2, 于 跃, 吴锦达, 许柏园, 厉擎阳

(1.辽宁工业大学土木建筑工程学院,辽宁 锦州121001;2.大连民族大学土木工程学院,辽宁 大连116650)

由于恐怖袭击和爆炸事故的频繁发生,许多结构可能承受爆炸冲击载荷[1-3]。爆炸冲击载荷已成为致使管道泄漏和损伤破坏的主要原因之一。螺栓法兰连接能提高管道的密封性能,有效降低其泄漏率[4]。最近,研究者们开始关注螺栓法兰结构的动力响应问题。其中,田彤辉等[5]实验研究发现在横向冲击载荷作用下螺栓螺母会发生明显的弯曲变形,垫片和剪力销都没有明显变形。王坤等[6]通过实验发现在爆炸冲击作用下螺栓连接系统对泄爆垫片产生重大影响。王慧等[7]构建了洪水冲击作用下管道法兰连接处螺栓失效判定模型,研究了管道法兰连接处的螺栓安全状况。陈锐林等[8]数值模拟发现爆炸冲击波入射角对法兰连接结构中垫片的影响较小,对螺栓连接影响较大,适当的减小垫片的厚度,在一定程度上可增强结构的抗爆性能。目前,数值模拟已成为一种研究爆炸问题的重要方法,只要方法得当,模拟结果就能与实际相吻合[9-14]。但是,从目前研究现状来看,鲜有探究炸药当量和爆距等因素对螺栓法兰连接管道的动态响应影响的报道。此外,法兰垫片是法兰连接密封性的重要构件,因其耗能较小,以往的研究多忽略法兰垫片的吸能作用。为了减少法兰垫片密封失效而引起法兰管道泄露的事故发生,有必要初步揭示其在爆炸载荷作用下的吸能规律。

基于此,本文利用ANSYS/LS-DYNA,数值模拟研究了空爆载荷作用下(爆距为100~250 cm,炸药当量为1 000~16 000 g)螺栓法兰管道的动力学性能及法兰垫片的吸能规律,以期为螺栓法兰管道等相关工程提供一定的技术帮助。

1 有限元模型

1.1 结构构件

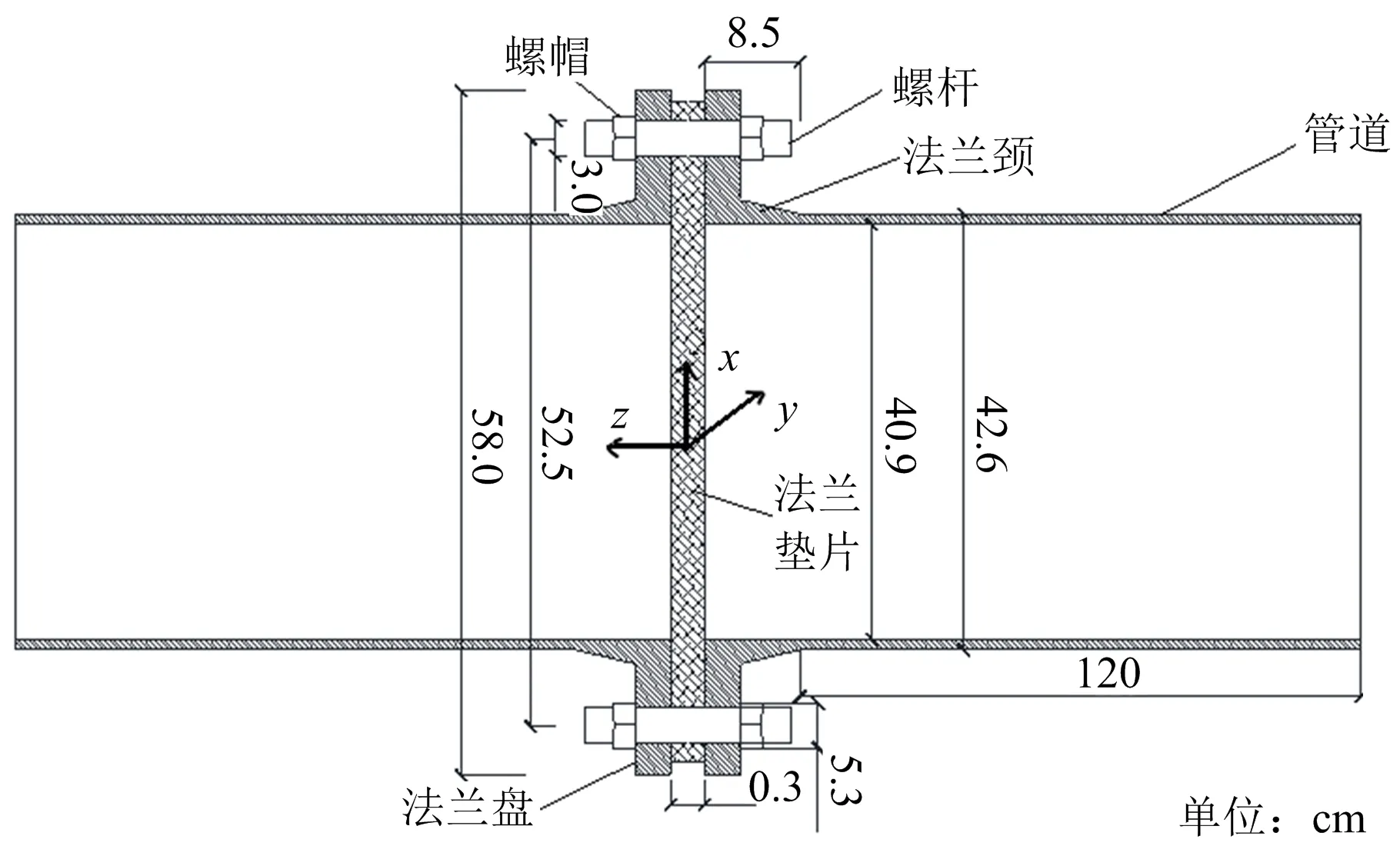

依据现行国家标准[15],选取小尺度FF型全平面对焊钢制法兰连接管道为研究对象,探究其在爆炸载荷作用下的动力学性能。整个螺栓法兰连接结构构造如图1所示。螺栓法兰管道尺寸如表1所示。

图1 螺栓法兰管道的结构

表1 螺栓法兰管道尺寸

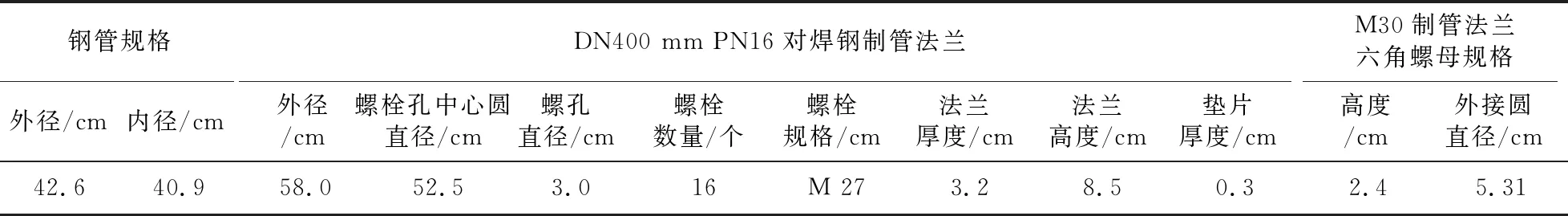

1.2 计算模型

因结构对称,采用1/2结构建模,模型均采用八节点的 SOLID 164单元(见图2)。管道和法兰连接、垫片都采用扫略划分网格。其中,管道网格尺寸为1 cm,法兰盘网格尺寸为1 cm;法兰盘螺栓孔位置进行网格加密处理,与垫片和螺栓网格尺寸一致均为0.35 cm。

图2 螺栓法兰管道的有限元模型

采用美国军方计算爆炸载荷的经验算法——CONWEP理论模型算法。该算法适用于自由空气场近爆计算,其加载方便,模型计算省时。对称边界面采用对称边界条件,法兰与管道、法兰盘与法兰垫片、螺栓与法兰盘、螺母与法兰盘、螺栓与螺母间的接触类型定义为面面接触,计算时间为104μs。螺栓的接触分析采用温度载荷法施加预紧力,通过转换公式将预紧力换算为等效的温度载荷,施加在螺栓实体单元上[8,16]。

根据实际工作经验,螺栓的预紧应力取屈服应力的30%,则预紧力与温度载荷的换算公式为[9]

(1)

式中:σ为法兰材料的屈服强度,MPa;α为螺栓的热膨胀系数;E为弹性模量,GPa;ΔT为温度载荷,℃。

1.3 材料模型

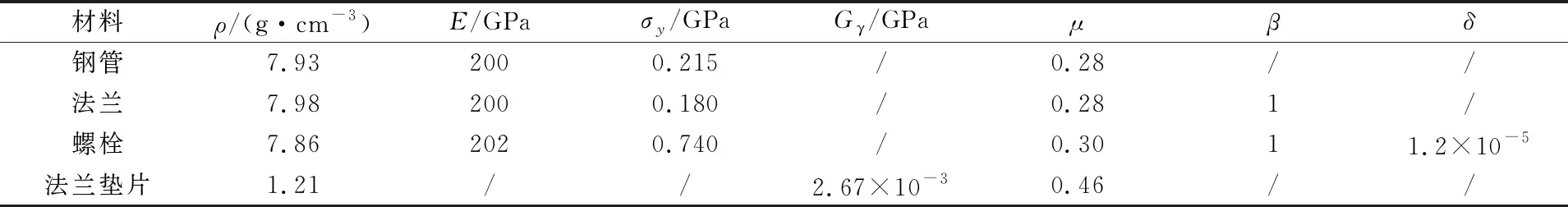

选用TNT炸药,其密度和爆速分别为1.63 g/cm3和6.93×103m/s。钢管选用06Cr19Ni10奥氏体不锈钢焊接钢管[17],选取文献[8]中316L(00Cr17Ni14M02) 奥氏体型不锈钢作为法兰盘材料,选取35CrMoA合金钢为螺栓材料,管道和法兰盘以及螺栓均采用*MAT_PLASTIC_KINEMATIC材料模型,垫片材料为聚氨酯橡胶[8],采用*MAT_BLATZ_KO_RUBBER材料模型,具体材料参数如表2所示。

表2 材料参数

1.4 计算工况

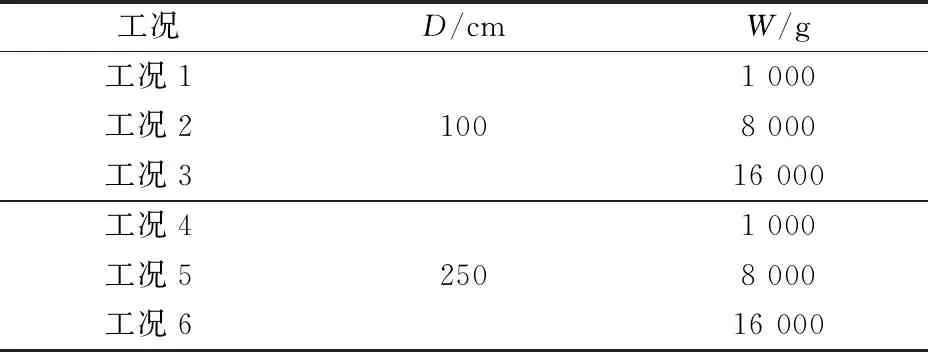

研究炸药当量W和爆距D对螺栓法兰管道的动力学性能的影响,计算工况如表3所示。

表3 计算工况

1.5 模型网格尺寸

网格尺寸直接影响计算时间和精度[18]。选择合适的单元尺寸以避免结果与网格尺寸的任何依赖性。为了模拟和预测在爆炸冲击载荷作用下各种工程结构的动力响应,许多研究者开展了网格密度敏感性分析。例如,蒋国庆等[19]研究发现螺栓网格尺寸为0.5~0.6 cm,法兰盘网格尺寸为0.3~0.4 cm时能得到较为精确的有限元计算模型。Zukas等[21]探讨了网格尺寸、网格长宽比和网格形状等对模拟精度的影响。Jin等[21]采用非均匀爆炸压力分布模型的高保真物理分析时也进行了网格灵敏分析。此外,其他研究人员也进行了类似研究[22-23]。

综合考虑计算机模拟条件和计算时间的限制,本研究的网格尺寸是可以接受的。

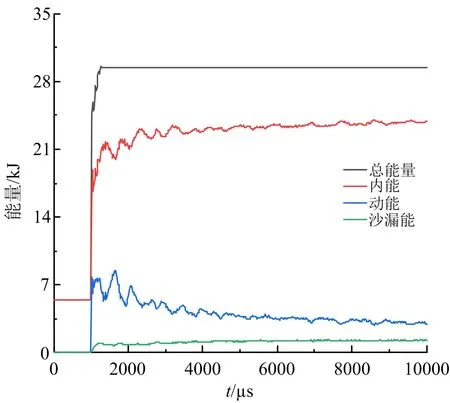

2 模型合理性分析

在数值计算的过程中,有限元模型系统中的能量守恒为验证模型合理及有效性的基本标准。系统总能量、动能、内能和沙漏能的时程曲线如图3所示。根据沙漏能不超过总能量的10%原则[24-25],经过计算,系统最大沙漏能占系统总能量之比为4.69%,沙漏能占比越低越能保证计算结果的合理性。此外,文中选取的材料参数选自文献[8]和相应的规范规定,数值仿真模型的建立、边界条件的选取、接触类型的定义都是在大量相关文献资料的基础上确定的,故本文所建模型及预测结果是合理可靠的。

图3 系统中各能量的时程

3 结果与讨论

3.1 螺栓法兰管道动力响应分析

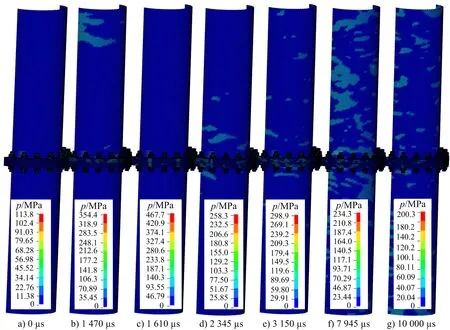

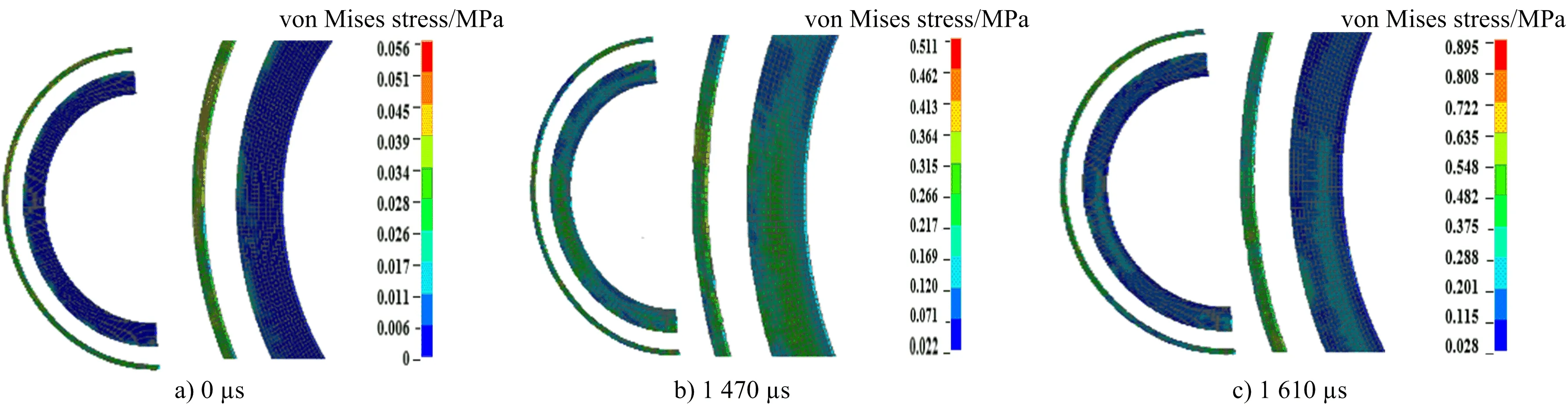

由TNT炸药当量16 000 g、爆距100 cm 时,螺栓法兰管道的von Mises应力云图(见图4)可以看出,由于爆炸冲击载荷的瞬时性特点,会在空中瞬间形成高压冲击波。在1 000 μs前,爆炸冲击波尚没有传到螺栓法兰管道处,此时整个管道结构的最大应力仍为预先施加的预紧力(见图4a);当1 470 μs时,爆炸冲击波已到达距离爆心最近的法兰盘上,此时管道的应力逐渐增大(见图4b);当1 610 μs时,法兰盘边缘产生了塑性变形,螺栓法兰管道的峰值应力为467.7 MPa(见图4c);当2 345 μs时,螺栓法兰管道的峰值应力已降低,此时最大值为298.9 MPa,且应力沿着法兰盘正中心向管道两侧扩展;随着传播时间的进一步增加,应力已传播到两侧管道最外边缘,峰值应力呈衰减变化(见图4d~图4f),大约10 000 μs时,螺栓法兰管道的应力峰值持续减小,管道与螺栓法兰连接之间接触处的应力集中现象基本消失。

图4 不同时刻(D=100 cm, W=16 000 g)螺栓法兰管道1/2模型von Mises 应力分布

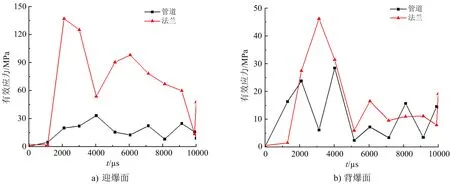

由螺栓法兰管道典型单元的应力时程曲线(见图5)可以看出,在爆炸冲击载荷作用下,大约在1 000 μs 时法兰迎爆面的应力呈跳跃上升,而管道迎爆面应力趋势平缓(见图5a)。分析原因,主要是由于法兰距离爆心较近,先受到爆炸冲击波作用而产生形变,随后将部分爆炸能量逐渐向管道四周传递,法兰的应力呈下降趋势。对比管道与法兰背爆面典型单元的应力时程曲线(见图5b)不难看出,管道背爆面和法兰的背爆面应力曲线都有达到峰值后突然下降的趋势,之后趋于稳定。然而,法兰承受了较大的爆炸冲击波,在一定程度上能有效防止管道的泄露和破坏。

图5 螺栓法兰管道典型单元的应力时程(W=16 000 g, D=100 cm)

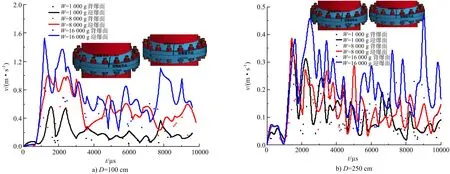

不同工况下正对爆心位置法兰盘(B)的迎爆面和背爆面的典型节点(编号:167849、142334)的速度时程曲线如图6所示。当爆距D=100 cm时,随着炸药当量的增加,法兰盘迎爆面节点(编号:167849)达到最大振速的时间差值逐渐减小,炸药当量越大,法兰盘达到峰值振速的时间越短(见图6 a)。当D=250 cm时,法兰盘迎爆面典型节点(编号:167849)达到最大峰值的时间逐渐增大,但对应的峰值振速也随之增大。同时,法兰盘的迎爆面与背爆面节点的最大振速均随着炸药当量的增加而增大,且迎爆面最大振速大于背爆面。

图6 法兰盘(B)正对爆心位置中心节点的速度时程

3.2 螺栓的动态响应分析

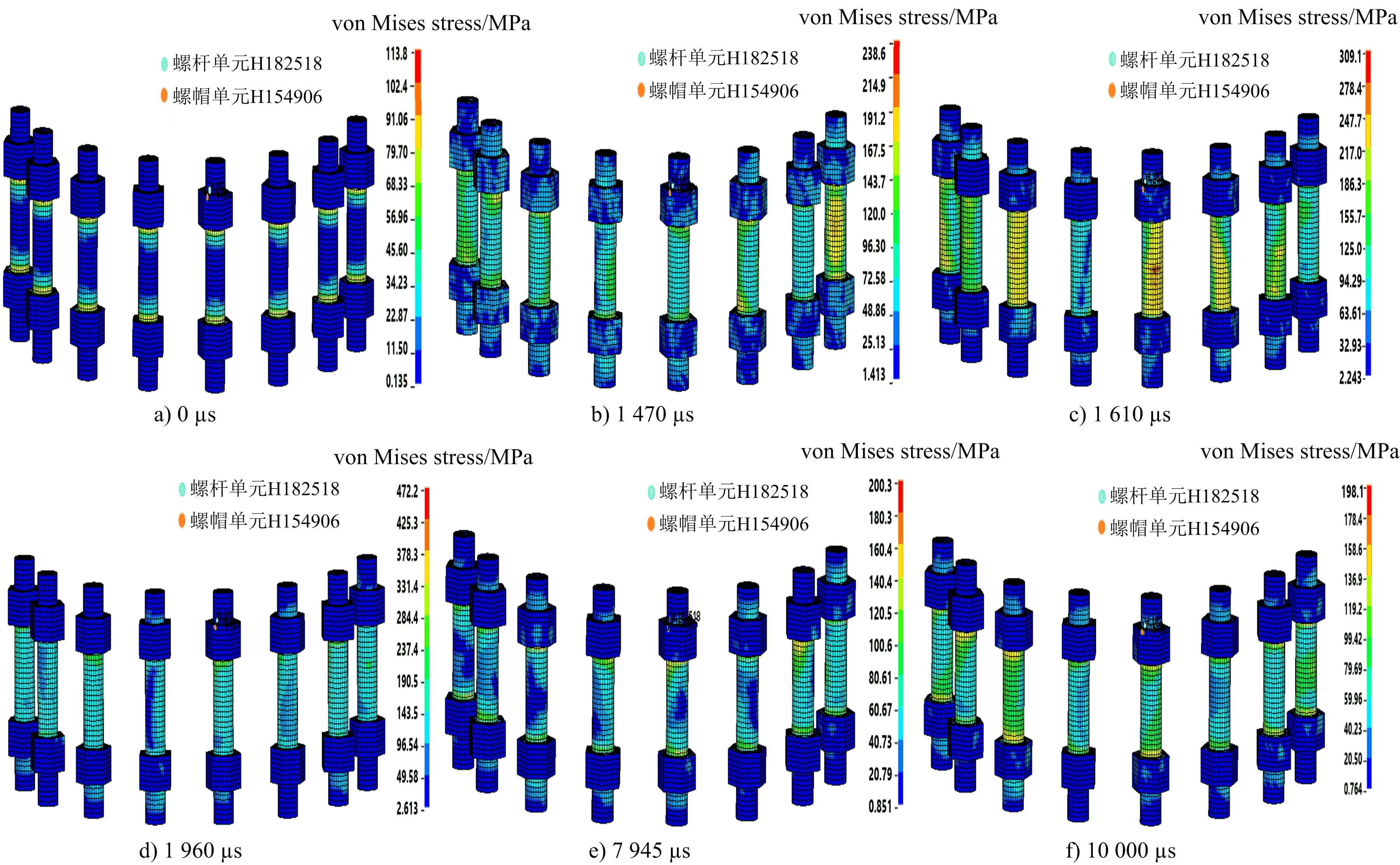

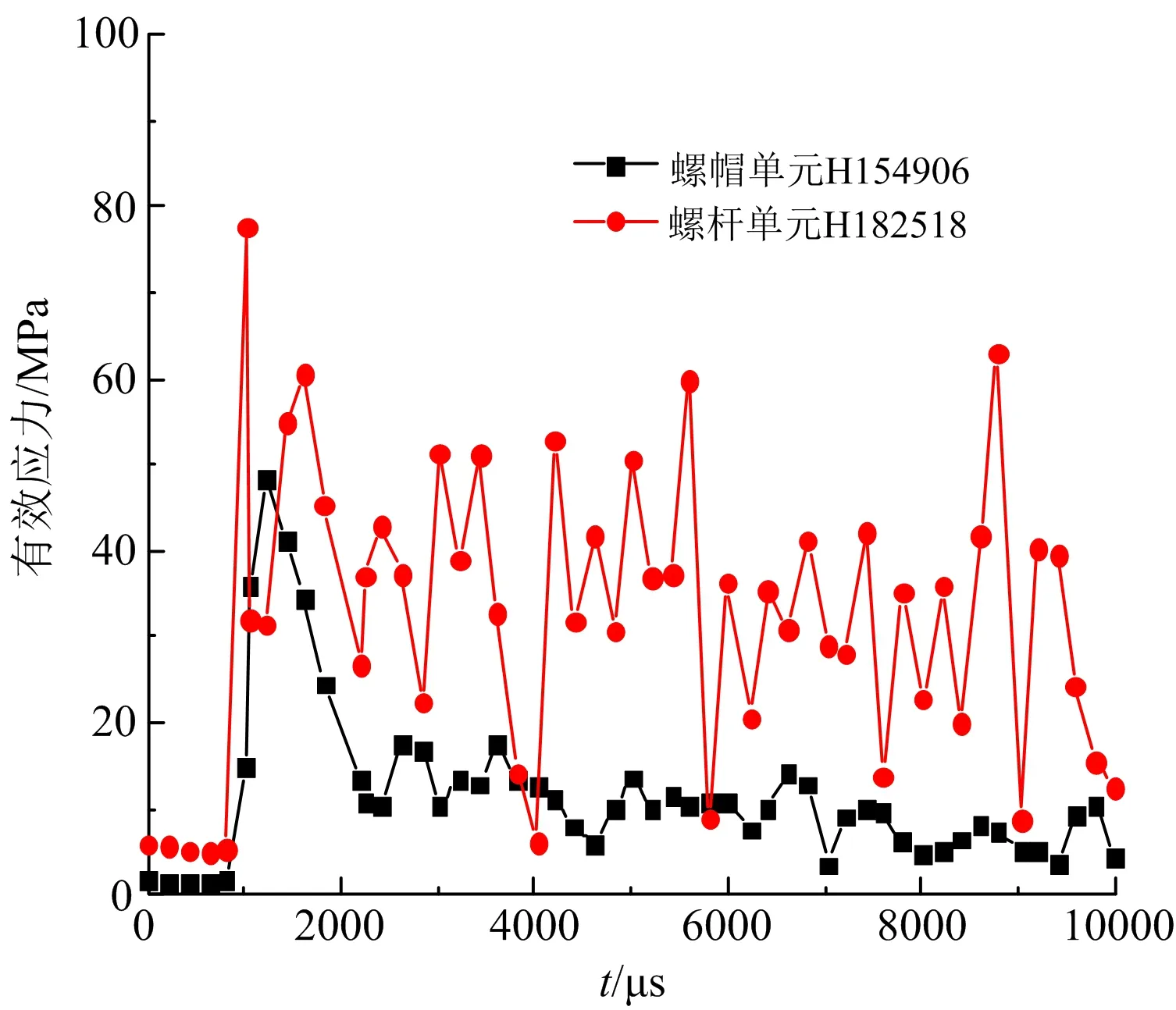

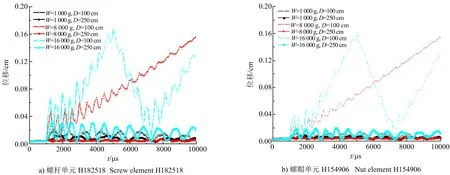

不同时刻螺栓的von Mises 应力时程曲线如图7所示。从图7a可知,预先对螺栓施加预紧力,此时螺栓的峰值应力为113.8 MPa。在 1 050 μs 时爆炸冲击波已抵达法兰盘,正对爆心的法兰盘产生一定屈服发生塑性形变,而裸露在空气中的螺杆受到部分爆炸冲击波作用产生应力变化。在1 470 μs 时,最右侧螺栓产生最大应力值,此时爆炸冲击波已从正对爆心的螺栓传播到最右侧螺栓上,应力峰值为238.6 MPa(见图7 b)。在1 610 μs时,由于螺栓受到预紧力作用,法兰盘的挤压以及爆炸冲击波和反射波、折射波叠加作用使正对爆心位置的螺栓发生明显变形并再次将能量向螺栓周围传递,在1 960 μs 时达到最大应力值472.2 MPa 后逐渐减小。螺栓典型单元的应力时程曲线(H182518是螺杆单元、H154906是螺帽单元)如图8所示。在1 000 μs 时,螺帽单元和螺杆单元均受到爆炸冲击载荷作用,应力曲线迅速上升,主要是由于螺栓法兰管道为瞬态受力,爆炸冲击波使螺栓发生弯曲变形并向四周传播,导致螺帽(H154906)单元、螺杆单元(H182518)的应力呈降低趋势,此现象与图7相吻合。

图7 不同时刻(D=100 cm,W=16 000 g)1/2模型螺栓的 von Mises 应力分布

从图8可以看出,螺杆单元(H182518)的有效应力峰值要高于螺帽单元(H154906)。这主要是由于螺栓的屈服强度要大于法兰盘的屈服强度。当法兰盘产生塑性形变时,只有暴露在空气中的螺杆产生较小的塑性变形,随着时间的推移,在法兰盘内部的螺杆受到预紧力、法兰盘的挤压以及爆炸冲击波等多重载荷的作用发生较为明显的弯曲变形。螺帽则主要以自身的刚度和受到预紧力共同抵御爆炸冲击波,在爆炸冲击波的作用下产生较为稳定的应力变化。

图8 典型螺栓单元的应力时程

由不同工况下螺栓单元的位移时程曲线(见图9)可以看出,螺杆和螺帽之间的相互约束以及预紧力作用是造成螺杆单元(H182518)和螺帽单元(H154906)的位移曲线趋势变化基本相同的主要原因。与螺帽单元(H154906)的位移曲线相对比,螺杆单元(H182518)受到爆炸冲击波的作用更为显著,曲线的波动更强,螺母受到自身的约束作用,曲线波动较小。当爆距为100 cm时,不同炸药当量所呈现的位移曲线变化趋势也随之不同。炸药当量越大,螺栓振速越快,产生的位移变化越大。当炸药当量为16 000 g时,螺栓大约经过一个6 000 μs周期性位移变动;当炸药当量为8 000 g时,曲线呈近似直线上升的趋势,还未达到周期峰值;炸药当量为1 000 g时,曲线一直在小幅度地波动,此时螺栓每经过1 000 μs达到一个周期变化,当爆距为250 cm时,螺栓的位移一直处于波动状态。

图9 不同工况下典型螺栓单元的位移时程

3.3 垫片的破坏形态及动力响应分析

法兰垫片是螺栓法兰连接结构增加密封性的重要构件,因此探究不同工况条件下爆炸冲击载荷对法兰垫片的影响具有重要意义。垫片的损伤破坏程度是其抗爆性能的一个体现。爆距为100 cm,炸药当量为16 000 g时法兰垫片的有效应力云图如图10所示。由于螺栓预紧力作用使法兰垫片在初始状态时就有应力变化,随着时间进一步变化,内侧垫片逐渐受到螺栓预紧的作用,外侧垫片的受力面积小,所以受到的螺栓预紧力作用最为明显。当施加爆炸冲击载荷时,爆炸冲击波抵达法兰盘时,最外侧法兰垫片先受到冲击波的影响,内侧垫片受到爆炸冲击波作用沿着径向方向逐渐扩展。在1 470 μs时,垫片基本全部受到爆炸冲击波的作用,从图10可以看出:最外侧垫片正对爆心位置发生轻微弯曲变形;在2 345 μs时,应力峰值达到1.05 MPa,垫片此时除了受到爆炸冲击波作用还受到法兰盘对其压缩作用;在7 945 μs时,内侧垫片靠近管道内边缘的部分也产生明显的弯曲变形;10 000 μs 时,应力变化较为稳定,由于橡胶法兰垫片弹性性能较好,因此在爆炸冲击载荷作用下不易破坏,抵御小炸药当量的抗爆能力性能比较好。

图10 不同时刻(D=100 cm, W=16 000 g)1/2模型法兰垫片的破坏形态

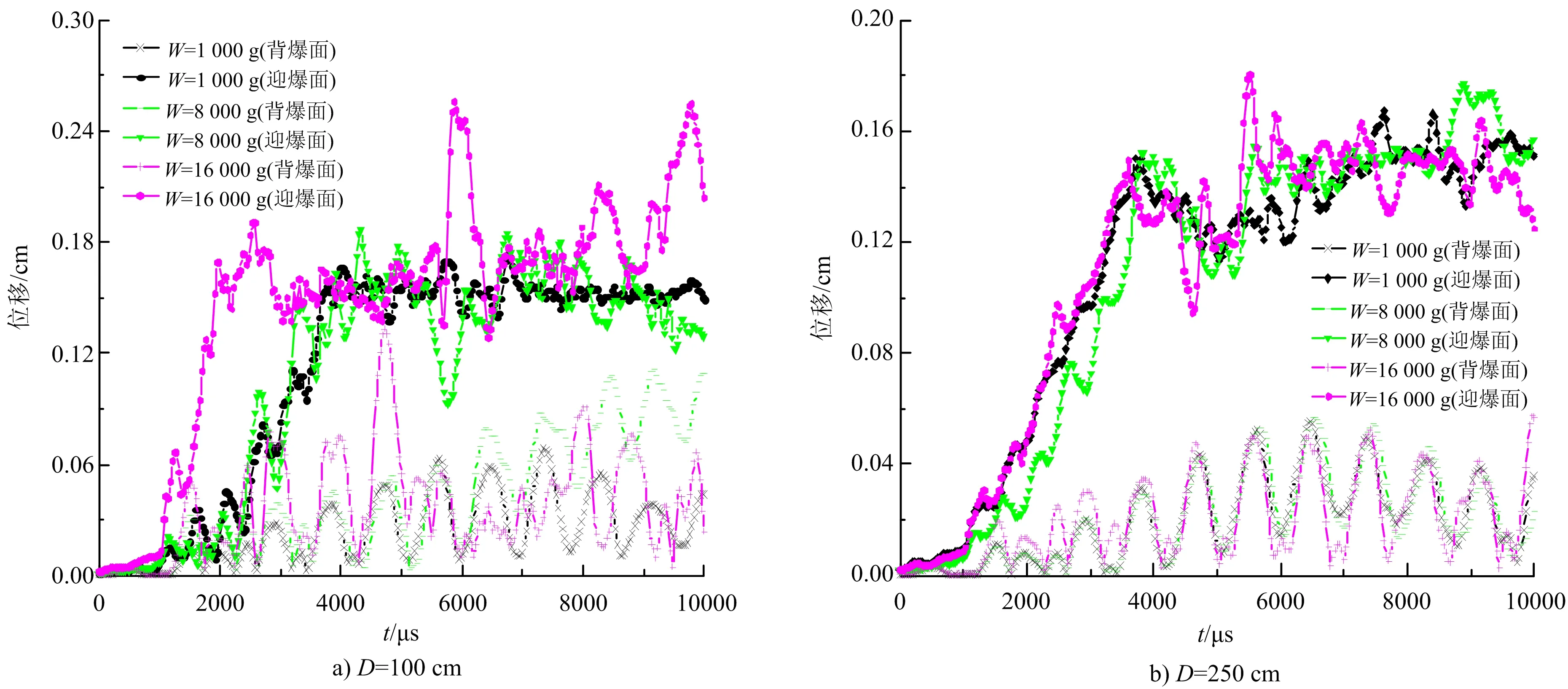

由不同工况条件下法兰垫片典型单元的位移时程(见图11)可以看出当炸药当量为1 6000 g,在1 000~2 000 μs时爆炸冲击波抵达螺栓法兰管道后,法兰垫片自身的内能和动能迅速增大,垫片迎爆面受到爆炸冲击作用,位移曲线快速上升后有小幅度地减小,之后法兰垫片的位移变化曲线处于波动状态。在大约6 000 μs时,位移曲线再次呈上升趋势,主要是由于爆炸冲击波与螺栓法兰管道相接触时产生反射波和折射波叠加,导致二次冲击波和压力载荷增强引起的弹性变形。此后,法兰垫片每经过大约2 000 μs达到一个周期性变化,且随着炸药当量的减小,垫片迎爆面达到周期峰值的速度越慢。同时,法兰垫片的背爆面位移曲线呈一定规律性的周期振动变化,经过一个位移周期所用时间要大于其迎爆面一个位移周期的时间。这主要是由于正对爆心的垫片迎爆面吸收爆炸冲击波的能量较多,抵挡了爆炸冲击对内部结构的影响。对比图11 b与图11 a可知,炸药当量越大,法兰垫片达到峰值位移的速度越快,产生的位移变化也越大,垫片迎爆面典型单元的最大位移值分别是背爆面中心节点最大位移值的2倍多。总之,相同炸药当量条件下,爆距越大,垫片达到峰值位移的速度越小,爆炸冲击波对法兰垫片的影响越小。

图11 垫片中间节点的位移时程

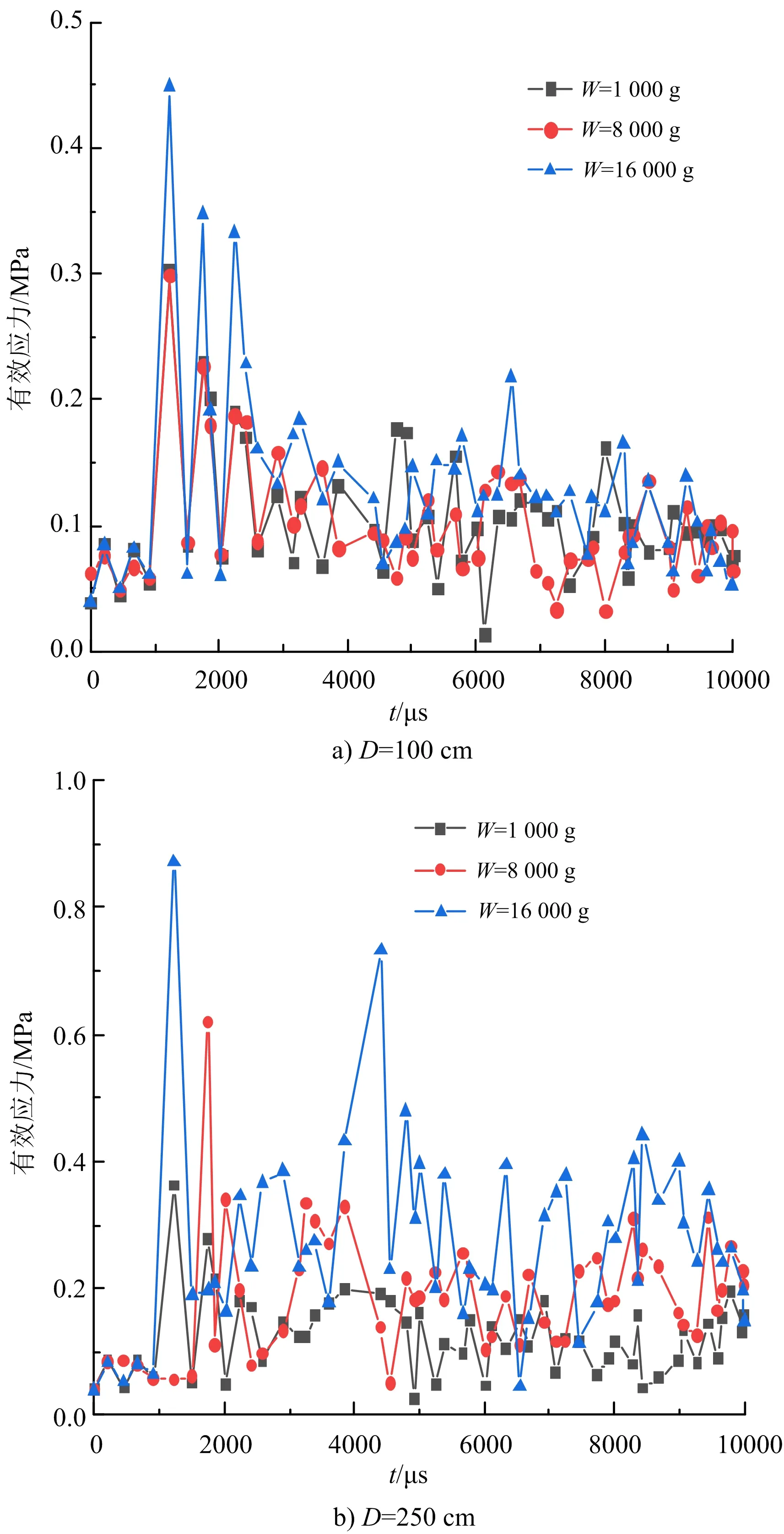

由不同条件下垫片典型单元有效应力曲线(见图12)可以看出,当爆距相同时,随着炸药当量的增加,其法兰垫片的峰值有效应力也逐渐增加(见图12 a)。当单元的应力达到峰值后逐渐下降趋于稳定,变化幅度较小(见图12 b)。与图12 a对比发现,炸药当量和爆距均会对法兰垫片的有效应力产生一定的影响。当爆距相同时,炸药当量越大,法兰垫片产生的影响越大;当炸药当量相同时,爆距越大,垫片的峰值应力越小。法兰垫片的吸能作用是影响减小螺栓法兰管道泄漏的主要因素之一,因此下面将从不同炸药当量和爆距的情况下探讨法兰垫片的吸能规律。

图12 不同爆距时垫片典型单元的有效应力

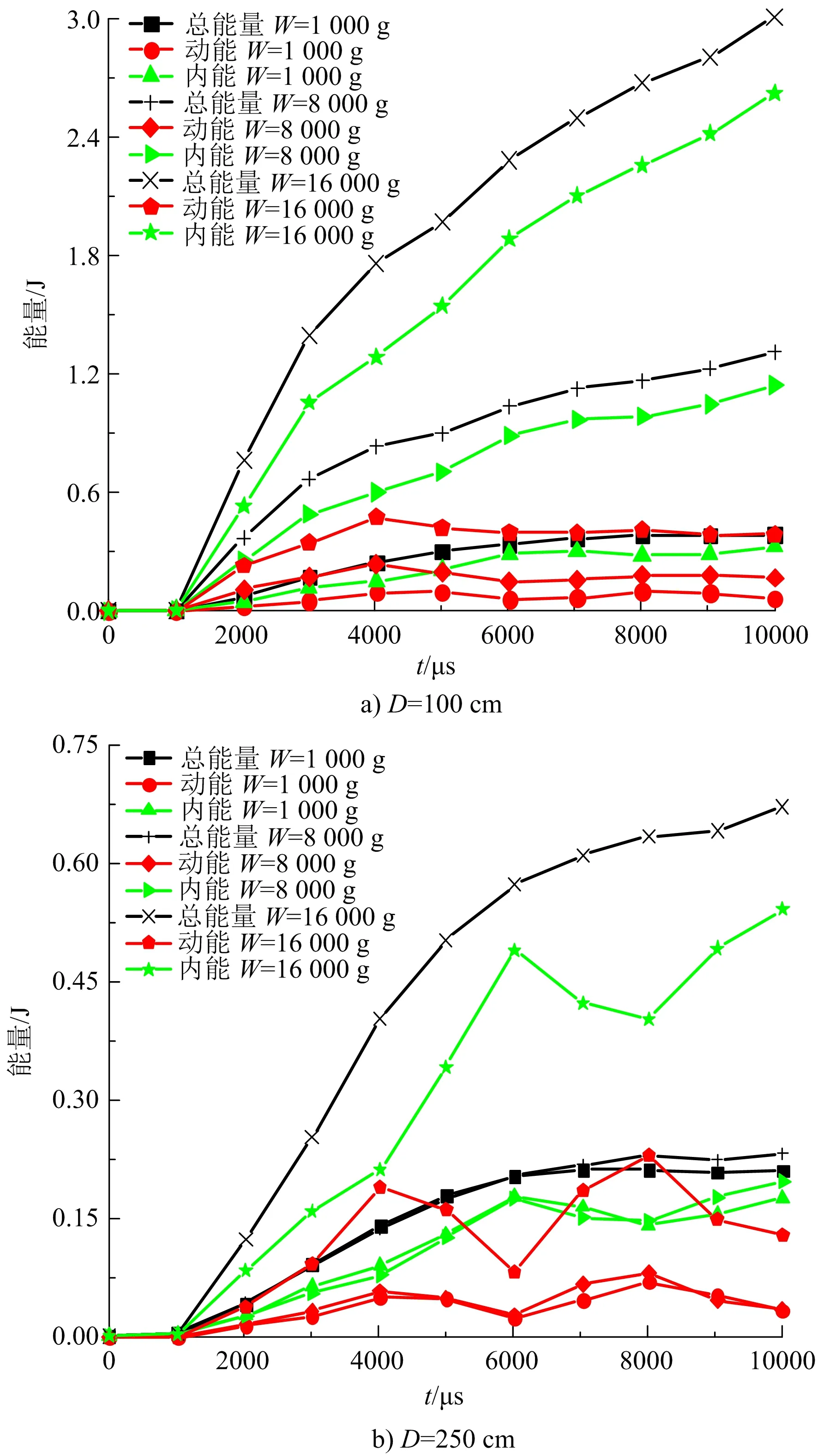

由不同工况下法兰垫片的能量时程(见图13)可以看出法兰垫片吸收能量较小,内能和动能所占比例不大。当炸药当量为1 000 g、爆距为100 cm时,爆炸冲击载荷作用下法兰垫片的吸能速度逐渐增大,动能随之增加,之后动能转换为内能,内能逐渐增大,对应的动能随之减少,使之垫片扭曲变形(见图13 a)。冲击波到达螺栓法兰管道前时,一部分会发生反射,另一部分会透过法兰盘之间的空隙,穿过法兰垫片,使外侧法兰垫片中心区域受剪破坏,出现扭曲变形区域。同时外侧法兰垫片中心产生的变形,使得冲击能量进一步传播,导致内侧垫片中心区出现畸变。在爆炸载荷的作用下,垫片吸能速度逐渐增大,动能急剧增加,之后随着结构各部分的相互作用,动能转化为内能。内能在6 000 μs之前迅速增加(见图13 b),动能先增加达到峰值后进入下一阶段,内能一直在逐渐上升,吸能较快。

图13 法兰垫片能量时程

总之,法兰垫片是影响螺栓法兰管道密封性能的关键因素之一。法兰垫片在一定程度上抵御了爆炸冲击波的影响。法兰垫片的吸能规律与爆距和炸药当量有关。最外侧垫片的吸能作用有效减小了内侧垫片的大幅度弯曲变形。垫片的吸能很好的保护了螺栓法兰连接结构,在一定程度上有效地保障了整个管道的密封性能。

4 结论

1)在爆炸载荷作用下,法兰盘最先达到屈服状态。当爆距相同时,随着炸药当量的增加,法兰盘产生的塑性形变越大,其峰值振速也越大。

2)爆距越小,螺栓受到炸药当量作用越明显。随着炸药当量的增大,螺栓产生的弯曲变形越明显,达到峰值位移的速度越快。爆距越大,螺栓受到炸药当量的影响越小,其位移曲线均处于小幅度波动状态。螺栓受到预紧力、爆炸冲击波以及法兰盘的挤压作用主要发生弯曲变形。

3)法兰垫片的吸能规律与爆距和炸药当量有关。爆距相同时,随着炸药当量的增加,垫片吸收的总能量逐渐增大,相比于炸药当量的影响,爆距对垫片的吸能影响较大。垫片的吸能很好地保护了管道间的连接,有效地保障了管道结构的密封性能。