三聚氰胺-脲素-甲醛@石蜡微胶囊相变材料的制备及其性能研究

2022-03-31王可汗李伟张毅郑春扬

王可汗,李伟,张毅,郑春扬

(1.江苏奥莱特新材料股份有限公司,江苏 南京 210000;2.安徽工业大学 材料科学与工程学院,安徽 马鞍山 243032)

0 前言

相变材料(Phase Change Materials,简称PCMs)是指随温度变化而改变形态并能提供潜热的物质。相变材料在相变过程中吸收或释放大量的潜热,而自身的温度变化不大,在微小温度变化范围内进行储热或蓄冷[1-3]。相变材料可以分为无机相变材料、有机相变材料和复合相变材料,其中,有机相变材料主要包含石蜡、多元醇、脂肪酸等有机物,其中石蜡由于热稳定性好、相变潜热高得到广泛应用。

微胶囊相变材料(MicroPCMs)通过微胶囊技术用壁材包覆相变材料形成微小的胶囊颗粒,壁材可以对芯材起到良好的保护效果,避免相变材料与环境直接接触,提高相变材料的工作性能。微胶囊相变材料壁材可分为有机壁材和无机壁材,最常用的有机壁材包括密胺树脂[4]、丙烯酸树脂[5-6]、聚甲基丙烯酸酯[7]等;而无机物中SiO2[8-10]、CaCO3[11]等材料也可用作MicroPCMs 的壁材。壁材包覆相变材料形成的微胶囊不仅具有良好的韧性和抗渗透性,而且具有很好的热稳定性和导热性[12]。在微胶囊相变材料的合成过程中,微胶囊的热性能和微观形貌受到多方面的影响,Konuklu 等[13]对以三聚氰胺-甲醛树脂和三聚氰胺-脲素-甲醛树脂作为壁材的MicroPCMs进行比较,结果显示,使用三聚氰胺-脲素-甲醛树脂为壁材的MicroPCMs 具有出更好的热容量和热稳定性;张毅等[14]研究了复合乳化剂对微胶囊形貌和储能效果的影响,当采用非离子和阴离子复合乳化剂制备的微胶囊具有较为均匀的粒径分布和较高的相变潜热。Zhang 等[15]采用苯乙烯-马来酸酐共聚物(SMA)和十二烷基硫酸钠(SDS)作为阴离子乳化剂,聚乙烯醇(PVA)用作非离子乳化剂,以正十八烷为芯材、三聚氰胺-甲醛树脂为壁材制备MicroPCMs,结果表明,用SMA作乳化剂制备的MicroPCMs 具有更好的形貌和相变性能。

氧化石墨烯(Graphene oxide,GO)作为一种新型碳材料,具有众多优异的性能,层状结构中含有大量的羧基、羟基、羰基和环氧基的含氧官能团,使GO 与基体材料具有良好的相容性。近年来,利用GO 对相变材料进行改性得到广泛研究,Yang 等[16]制备了一种形状稳定的复合相变材料,将GO 和氮化硼作为支撑材料引入到聚乙二醇相变材料中,GO 混合后形成的杂化网络结构使复合PCMs 的形状稳定,性能得到改善,并随着GO 和BN 的掺入,PCMs 的热性能和力学性能得到提高。Zhang 等[17]制备了GO 改性的MicroPCMs,GO 的掺入提高了相变材料的包覆效率,且GO 在微胶囊表面形成一定的屏障作用,可以有效防止PCMs 渗漏。吴炳洋等[18]将石墨烯掺入到以正十八烷为芯材的MicroPCMs 中,制备的微胶囊具有更加优良的传热性能。GO 丰富的含氧官能团使其具有更好的两亲性,使其可作为乳化剂应用于MicroPCMs 的制备中,从而代替目前传统的十二烷基硫酸钠(SDS)、司班80(Span80)、吐温80(Tween80)、OP-10 等传统乳化剂。目前,关于GO 作为乳化剂制备MicroPCMs 的研究报道较少,本文采用原位聚合法制备了以普通固液混合石蜡为芯材,以三聚氰胺-脲素-甲醛树脂聚合物作为壁材的微胶囊相变材料,对比研究了分别以GO、SDS、Span80、Tween80 等作为乳化剂对制备的微胶囊相变材料化学结构、表面形貌和相变潜热等性能的影响。

1 实验

1.1 试剂

固体石蜡、液体石蜡(分析纯AR):国药集团化学试剂有限公司;三聚氰胺(分析纯)、脲素(分析纯)、甲醛(分析纯,37%水溶液):西陇科学股份有限公司;十二烷基硫酸钠(SDS,化学纯CP)、吐温80(Tween80,化学纯CP)、司班80(span80,化学纯CP)、柠檬酸(分析纯AR):国药集团化学试剂有限公司;氯化铵(分析纯AR)、三乙醇胺(分析纯AR):上海凌峰化学试剂有限公司;氧化石墨烯(GO,水溶液):固含量7.4 g/L,常州江南石墨烯研究院。

1.2 实验原理

石蜡通过高速乳化剪切分散作用,加入含有乳化剂的水相,形成稳定的O/W 型乳液,然后加入由三聚氰胺、脲素和甲醛聚合反应形成的壁材聚合物预聚体,经过不断地搅拌,预聚体和石蜡乳化液滴结合,在酸性催化剂作用下进一步发生聚合并沉积在石蜡液滴表面,形成以石蜡为芯材、三聚氰胺-脲素-甲醛树脂为壁材的核壳结构微胶囊相变材料。

1.3 实验方法

1.3.1 壁材乳液的制备

在70 ℃水浴下磁力搅拌,将3 g 三聚氰胺、12 g 脲素和25 g 甲醛溶液混合后,用10%的三乙醇胺溶液调节pH 值至8.5~9.0,加入10 ml 去离子水,搅拌1 h 得到黏稠透明三聚氰胺-脲素-甲醛预聚体水溶液,加入20 ml 水稀释待用。

1.3.2 石蜡乳液的制备

在70 ℃水浴下,按m(固体石蜡)∶m(液体石蜡)=1∶1 比例混合,采用高速剪切乳化分散工艺,在2000 r/min 剪切乳化搅拌作用下,30 min 内将溶有乳化剂的水溶液约50 ml 逐滴加入到熔融石蜡中,形成石蜡乳液,再加入10%的柠檬酸调节乳液pH 值为5.0~6.0,不同乳化剂制备乳液的组成配比见表1。

1.3.3 MicroPCMs 的制备

将石蜡乳液倒入三口烧瓶中,在60 ℃水浴下缓慢搅拌,30 min 中内逐滴加入预聚体水溶液,再加入4~8 g 4%的氯化铵水溶液固化,最后加入一定量10%的柠檬酸水溶液,将体系pH值调至3.0,升温到80 ℃搅拌1 h,得到微胶囊颗粒悬浮液,过滤,用无水乙醇洗涤1~2 次,干燥,得到MicroPCMs 颗粒。

1.3.4 测试方法

(1)微胶囊化学结构分析:采用Nicolet6700 傅里叶变换红外光谱仪测试MicroPCMs 的化学结构,将干燥后的微胶囊和干燥的溴化钾(KBr)按一定比例混合研磨成粉末后,均匀地放入模具中,然后放入压片机中压片即可。

(2)微胶囊粒径分布分析:采用Malvern 型激光粒度分布测试仪分析微胶囊的平均粒径和粒径分布,将样品、分散介质和添加剂置于分散系统中,设置适宜的分散条件,被分散的样品由分散系统输送至主机,再由计算机处理系统测试并计算结果,检测颗粒粒度范围在20 nm~2000 μm 内。

(3)微胶囊的热重分析:采用岛津差热-热重分析装置DTG-60H 进行TG 测试,将少量样品在氮气保护下以20 ℃/min 的速度升温到600 ℃,测量温度变化过程中样品的质量变化。

(4)微胶囊的形貌表征:采用NANO SEM 430 扫描电子显微镜(SEM)下观察微胶囊的表面形貌,将微胶囊样品用无水乙醇溶解并震荡分散,将样品溶液滴在导电样品台上,待完全干燥,对表面进行喷金处理后进行测试。

(5)微胶囊的热稳定性分析:采用德国耐驰公司的NETZSCH DSC 200 F3 型差示扫描量热仪(DSC)测试微胶囊的热焓、相变温度、峰值温度等相关性能参数,氮气气氛,升温(降温)速率为±10 ℃/min,测试温度范围为10~80 ℃。

2 结果与讨论

2.1 微胶囊相变材料化学结构

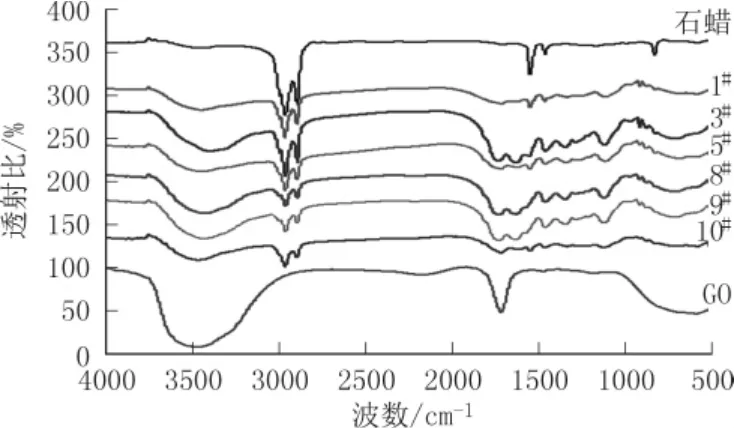

图1 为石蜡、GO 和MicroPCMs 样品(1#、3#、5#、8#、9#、10#)的红外光谱。

图1 石蜡、GO 和MicroPCMs 的红外光谱

由图1 可见,722.1 cm-1处对应石蜡上亚甲基—CH2—的平面摇摆振动吸收峰,2850.8、2921.8 cm-1是烷基—CH—伸缩振动、—CH2—反对称伸缩和对称伸缩振动吸收峰,1467.3、1375.2 cm-1为石蜡亚甲基C—H 键的弯曲振动吸收峰;在3437.5 cm-1处较强的吸收峰是N—H 和O—H 的伸缩振动峰,813.5、1028.1 cm-1处是三嗪环的弯曲振动特征吸收峰,由此说明三聚氰胺-甲醛-脲醛树脂聚合物的存在。综上说明芯材石蜡被三聚氰胺-甲醛-脲醛树脂聚合物有效地包覆起来,形成了微胶囊结构的相变材料。在GO 的红外光谱图中,3390 cm-1处为—OH 的振动吸收峰,1620 cm-1处为—C=O(羰基)的伸缩振动吸收峰,1226 cm-1处为C—O—C(环氧基)的伸缩振动峰,1635.9 cm-1处的尖峰为吸附水分子的变形振动峰,这些峰的出现是由于GO 表面含有羟基、羧基、环氧基等含氧基团,同时,微胶囊上已经不具备GO 的吸收峰,可能是由于GO 含量少,吸收峰被掩盖,对MicroPCMs 化学结构无明显影响,GO 的掺入并没有改变微胶囊相变颗粒的化学结构。

2.2 微胶囊的粒径分布

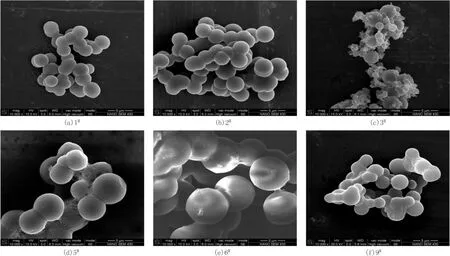

采用不同乳化剂制备的MicroPCMs 粒径分布见图2,SEM 照片见图3。

图2 MicroPCMs 的粒径分布

由图2 可见,以GO 为乳化剂制备的样品1#,其粒径分布在3~20 μm;以司班80 和吐温80 为乳化剂制备的4#样品,粒径分布在2~10 μm;以SDS、司班80 和吐温80 为乳化剂制备的5#、6#样品,粒径分别分布在0.9~20、4~30 μm;以SDS、司班80 和吐温80 以及GO 混合乳化剂制备的9#样品,粒径分布在4~100 μm。样品1#粒径分布较为集中,分散性较为优良;4#样品粒径均一性得到显著提高,而且平均粒径进一步细化,微胶囊粒径分布区域较窄;对比4#样品和5#样品,微胶囊的粒径都集中在5 μm 左右,但由于SDS 的加入粒径变粗,而且均一性降低,这可能是由于SDS 的加入进一步降低石蜡乳液的黏度,使石蜡乳化液滴更容易发生团聚导致微胶囊颗粒增大。5#、6#样品的颗粒分布分析表明,随着SDS 掺量的进一步增加,制备的微胶囊粒径分布范围进一步增大;对于9#样品,以GO 和其它乳化剂组成的复合乳化剂使MicroPCMs 的粒径分布范围进一步扩大,结合图3 中MicroPCMs 的SEM 表面形貌可知,采用复合乳化剂时,单一微胶囊颗粒粒径大小得到明显的细化,但是细化的MicroPCMs 颗粒之间发生明显的团聚,使得9#样品粒径分布范围反而较前几组样品大,这说明,乳化剂的浓度和种类对MicroPCMs 的粒径分布有明显影响。综上所述,选取GO 或司班80 和吐温80 作为乳化剂时,可制得颗粒分布更为细小,分散性能更优良的微胶囊相变储能材料。

图3 MicroPCMs 的扫描电镜照片

2.3 微胶囊相变材料的表面形貌

由图3 可见,制备的MicroPCMs 大致呈球形,大小基本在2~10 μm。在以GO 作为乳化剂的1#、2#样品中,MicroPCMs颗粒大小均匀,表面光滑致密,分散性能良好,这与GO 具有较大比表面积有关。当GO 分散在石蜡乳液中时,由于其具有双亲性,可与芯材液滴发生紧密吸附,当壁材预聚体加入时,其和GO 之间通过氢键发生作用,并在酸性催化剂作用下进一步聚合形成微胶囊相变储能材料;在以司班80 和吐温80为乳化剂的3#样品中,MicroPCMs 有部分球形颗粒存在,但也有部分形状不规则块状物质存在,这可能是由于前期形成的石蜡乳液不稳定,乳液液滴之间发生团聚,致使预聚体无法包覆芯材而自发聚合生成聚合物颗粒并分散在形成的MicroPCMs中;当以SDS、司班80 和吐温80 作为乳化剂(5#、6#样品)时,MicroPCMs 粒径变大,形状规则度高且大小均匀,这是由于SDS具有较强的极性,使石蜡液滴之间具有较大的斥力,从而降低了乳液液滴之间发生聚合的概率。此外,SDS 与壁材预聚体之间可通过静电斥力发生相互作用,形成形貌更为均匀的微胶囊相变储能材料;以SDS、司班80、吐温80 以及GO 为乳化剂的9#样品时,颗粒粒径较小,表面光滑但团聚现象较为严重,这与粒径分布的结果一致,可见GO 和其它乳化剂复配对MicroPCMs 颗粒形貌无明显的改善作用。

2.4 微胶囊的热重分析

MicroPCMs 及纯石蜡的热重曲线见图4。

图4 石蜡和MicroPCMs 的TGA 曲线

由图4 可见,8#、9#、10#样品在200 ℃开始热分解,711 ℃完全失重;纯石蜡在158 ℃开始分解,325 ℃完全失重,由于石蜡主要是由直链烷烃混合而成,热分解一步完成。MicroPCMs失重分为3 个阶段:第1 阶段在30~129 ℃,失重原因主要来自于MicroPCMs 中残存的水分挥发以及小分子聚合物羟甲基脲分解所致;第2 阶段在200~400 ℃,主要为芯材石蜡的分解;第3 阶段在400~711 ℃,失重主要原因是壁材的分解。通过对比可以发现,微胶囊内部石蜡的分解较纯石蜡相比有显著的延迟,说明MicroPCMs 核壳结构增大了石蜡芯材的热分解温度范围,提高了MicroPCMs 的热稳定性能。

2.5 微胶囊相变材料的热性能分析

在MicroPCMs 中,芯材石蜡的含量决定了其相变焓和能量储存效率,因此MicroPCMs 与芯材的关系如式(1)所示:

式中:ΔHm,MicroPCMs——MicroPCMs 的熔融热焓,J/g;

ΔHc,MicroPCMs——MicroPCMs 的结晶焓,J/g;

ΔHm,PCMs——相变芯材的熔融热焓,J/g;

ΔHc,PCMs——相变芯材的结晶焓,J/g。

石蜡和MicroPCMs 的DSC 曲线如图5 所示。

图5 石蜡和MicroPCMs 的DSC 曲线

由图5 可见,石蜡芯材在24.8 ℃左右时开始发生固-液相变,其中全过程结晶焓为73.61 J/g ,MicroPCMs 的DSC 曲线与石蜡的DSC 曲线各个关键温度节点基本接近,而且趋势也非常一致,说明在聚合过程中没有改变石蜡的储热效果。以GO 为乳化剂制备的1#样品相变潜热最高,熔融热焓和结晶焓分别为32.08、25.13 J/g,由式(1)计算得到此时石蜡的含量最高,达到39.80%,以司班80 和吐温80 混合为乳化剂制备的4#样品中石蜡含量次之,为35.15%,这与GO 前期形成的石蜡乳液具有较高的黏度和稳定性有关。10#样品中石蜡的含量为30.67%。而以SDS、司班80 和吐温80 复配为乳化剂制备的6#样品中石蜡含量最低,为26.18%,说明此乳化剂的MicroPCMs 的储热效果最差。因为MicroPCMs 的颗粒粒径太小而且团聚,而影响其储热效果。石蜡芯材和制备微胶囊熔化和结晶过程的相变焓及其芯材含量如表2 所示。

表2 石蜡MicroPCMs 的相变温度和相变潜热

3 结论

以石蜡为芯材,三聚氰胺-甲醛-尿素树脂为壁材,采用原位聚合法制备MicroPCMs,通过改变乳化剂的种类及其配比,研究了乳化剂对MicroPCMs 形貌及其性能的影响,结果表明:

(1)MicroPCMs 的芯材石蜡被三聚氰胺-脲醛-甲醛树脂聚合物有效地包覆起来,形成了微胶囊结构的相变材料,二者之间没有发生化学反应;MicroPCMs 核壳结构增大了石蜡芯材的热分解温度范围,提高了MicroPCMs 的热稳定性能。

(2)MicroPCMs 的颗粒大致呈球形,表面光滑紧致,以司班80 和吐温80 作为乳化剂制备的MicroPCMs 颗粒分布在1~10 μm,微胶囊粒径最为细小且均一性良好、分散性优良。

(3)以GO 为乳化剂制备的MicroPCMs 具有较高的包覆率,石蜡含量达到39.80%;以司班80 和吐温80 为乳化剂制备的MicroPCMs 的石蜡包覆率为35.15%,这与GO 具有巨大的比表面积、可对石蜡进行有效分散、并对其进行紧密吸附及形成高稳定性的石蜡乳液有关。