垃圾焚烧炉渣基绿色墙体材料的制备

2022-03-31笪俊伟蒋震曾维张毅

笪俊伟,蒋震,曾维,张毅

(中建西部建设湖南有限公司,湖南 长沙 410000)

0 前言

近年来,随着城市的日益发展和人类生活水平的不断提高,由此产生了越来越多的城市生活垃圾,如何对城市生活垃圾进行处理是急需解决的问题之一[1-2]。垃圾焚烧发电不仅可以对城市生活垃圾进行资源化处理,而且焚烧后的垃圾体积大量减少。因此,各大城市主要采用垃圾焚烧技术对城市生活垃圾进行处理,但这不可避免地产生大量垃圾焚烧炉渣,而如何对垃圾焚烧炉渣进行资源化利用,需要进一步研究。垃圾焚烧炉渣从成分上看,含有大量的硅质材料,将其用于建筑材料具有很大的可行性[3-6]。结合当前城市化发展所需求的保温隔热墙体材料日益增多,利用垃圾焚烧炉渣来替代传统的保温隔热墙体材料生产原料,实现成本的降低和废弃物资源化利用的双赢[7-10]。将垃圾焚烧炉渣作为加气混凝土中硅质原料的替代材料,系统研究炉渣的替代量、品质、蒸压养护条件等对垃圾焚烧炉渣基加气混凝土性能的影响,并对制品的重金属浸出安全性进行分析测定。为垃圾焚烧炉渣在无害化、资源化利用提供参考。

1 实验

1.1 原材料

垃圾焚烧炉渣:长沙某垃圾焚烧发电厂;生石灰:湖南娄底生产的中速灰;水泥:P·O42.5,新化海螺水泥有限公司;砂:石英砂,湖南娄底。原材料的主要化学成分如表1 所示。

表1 原材料的主要化学成分 %

铝粉:山东产,固体含量80%,其中的活性铝含量87%,0.075 mm 方孔筛筛余2.78%。调节发气材料为普通石膏。

1.2 实验方法

(1)原材料中的炉渣、生石灰、砂的粒度采用激光粒度分析仪测试。

(2)原材料的预处理采用试验球磨机对炉渣、生石灰、砂进行磨细处理。

(3)抗压强度采用抗压强度检测机进行测试,以(2.0±0.5)kN/s 的速度连续而均匀地加荷,直至试件破坏,记录破坏荷载。

(4)原料及样品中的重金属浸出安全性根据HJ/T 299—2007《固体废物浸出毒性浸出方法硫酸硝酸法》中规定的方法进行测试,浸出样品和蒸压用水中的重金属浓度测定采用全谱直读等离子体发射光谱仪测定。

(5)钙硅比按式(1)计算。

2 结果与讨论

2.1 垃圾焚烧炉渣预处理

垃圾焚烧炉渣场的炉渣经过晾晒后进行粉磨预处理。希望通过不同粉磨时间实现对炉渣磨细的处理,将不同粉磨时间后的炉渣进行粒度、筛余量、比表面积测试,结果如表2、表3 所示。

表2 不同粉磨时间后炉渣的粒度分布 %

表3 不同粉磨时间后炉渣的细度与比表面积

从表2、表3 可以看出,当粉磨时间从20 min 增加的40 min 时,垃圾焚烧炉渣的0.045 mm 方孔筛筛余量从35.7%减小到7.7%,比表面积从218 m2/kg 增加到386 m2/kg,在0~1、1~10 μm 粒度范围内的炉渣逐渐增多,而10~100、100~1000 μm 范围内的炉渣逐渐较少。说明粉磨处理对炉渣的粒度有作用,随着粉磨时间的增加,炉渣中的大颗粒被磨细,逐渐较少,小颗粒逐渐增多。

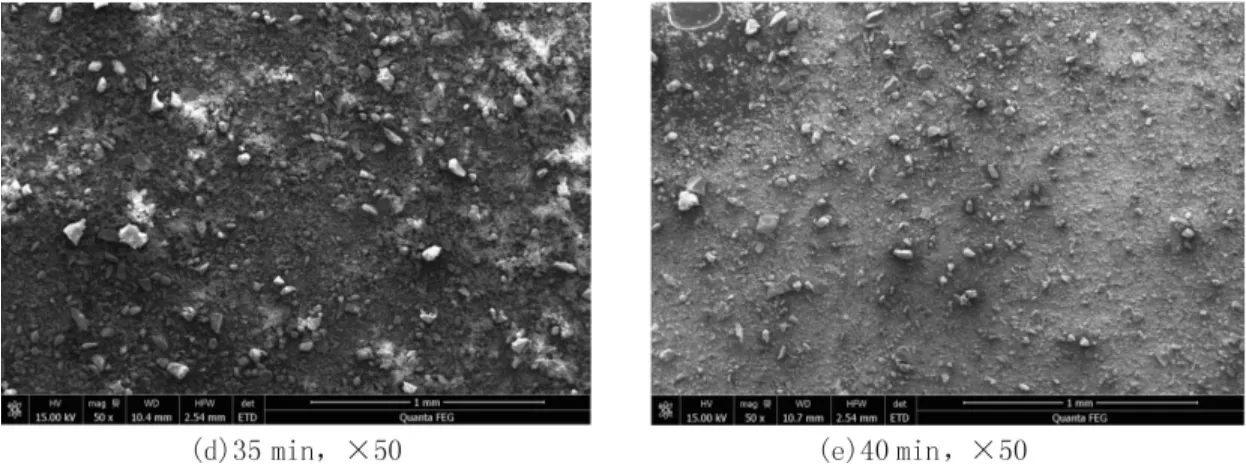

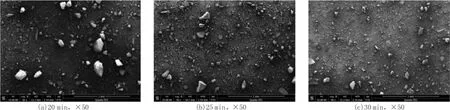

将粉磨后的炉渣利用扫描电子显微镜进行微观形貌观察,结果如图1 所示。

从图1 可以看出,随着粉磨时间的增加,炉渣中大颗粒逐渐较少。

图1 不同粉磨时间炉渣的微观形貌

2.2 垃圾焚烧炉渣替代量对蒸压加气混凝土性能的影响

垃圾焚烧炉渣中SiO2的含量达到了60%,本实验将其作为砂的替代原料,研究其替代量对蒸压加气混凝土性能的影响。

初始砂加气混凝土配比为:水泥8%、生石灰24%、砂65%、石膏3%、外掺铝粉0.14%、水料比0.58;在此基础上炉渣从0、10%、20%、30%、40%、50%、60%、70%、80%、90%、100%的替代量逐步增加替代砂。

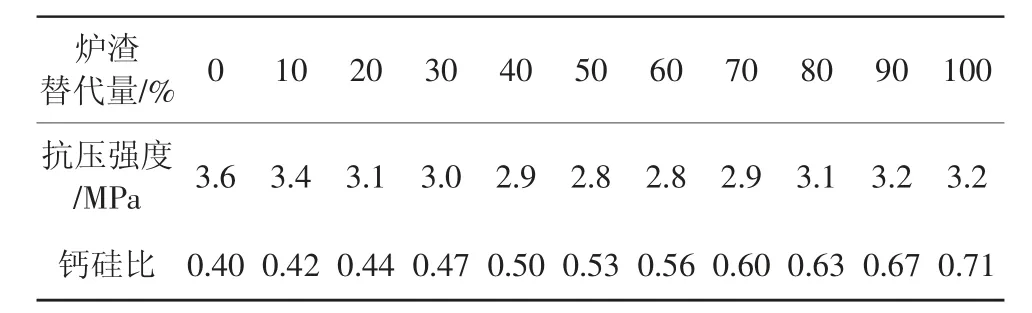

经过蒸压养护得到的制品后,放置一段时间至制品含水率在8%~12%时测试抗压强度,研究不同替代量的垃圾焚烧炉渣对蒸压加气混凝土制品强度的影响。测试数据如表4 所示。

表4 不同替代量垃圾焚烧炉渣制品的抗压强度

由表4 可以看出,在炉渣替代量从0 增加到50%时,随着替代量的增加,制品的抗压强度逐渐从3.6 MPa 降低到2.8 MPa,炉渣的替代量从60%继续增加到100%时,制品的抗压强度又出现了回升,从2.8 MPa 提高到了3.2 MPa。这是因为蒸压加气混凝土的强度主要取决于孔壁材料的强度。孔壁材料为水热反应生成的托贝莫来石等水化产物,当炉渣的替代量较小时,随着炉渣的替代量逐渐增大,体系钙硅比也逐渐增大,体系中的SiO2在逐渐的减小,生成的对强度有贡献的水化产物托贝莫来石等逐渐减小,因此当炉渣替代量从0 增加到50%时,制品抗压强度逐渐降低,而随着炉渣替代量的进一步增大,钙硅比逐渐增大,超过一定量后,水化反应生成的托贝莫来石等水化产物不再减小,反而逐渐增大,所以当炉渣的替代量从60%增加到100%时,制品的抗压强度又有所提高。

2.3 垃圾焚烧炉渣的粒度对性能的影响

对炉渣进行预处理以后,不同粉磨时间后的垃圾焚烧炉渣的粒度有明显的差别,粒度的不同也会对水热反应生成的水化产物有一定的影响,因此通过改变原材料中垃圾焚烧炉渣的粒度研究其对蒸压加气混凝土制品性能的影响。配比控制为:水泥8%、生石灰24%、炉渣65%、石膏3%、外掺铝粉0.14%、水料比0.58;研究炉渣分别粉磨20、25、30、35、40 min对制品性能的影响。

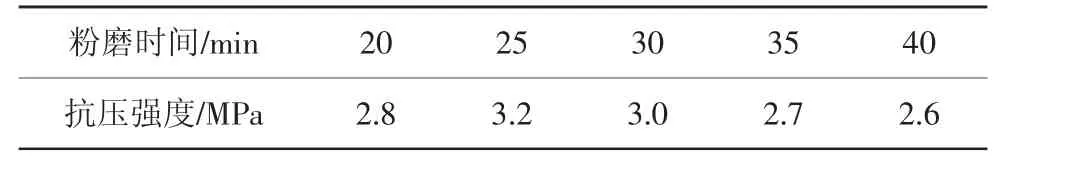

经过蒸压养护得到的制品放置一段时间至含水率在8%~12%时测试抗压强度。研究不同粒度炉渣对炉渣基蒸压加气混凝土强度的影响。测试数据如表5 所示。

表5 不同粒度垃圾焚烧炉渣制品的抗压强度

由表5 可以看出,随着炉渣粉磨时间从20 min 增加到40 min,即炉渣的粒度逐渐减小,制品的抗压强度呈现先提高后降低的趋势,峰值为3.2 MPa。说明一定范围内,粒度的减小有利于水热反应生成对强度有利的水化产物托贝莫来石等,而当炉渣粒度过小时,虽然加快水热反应的进行,生成更多水化产物,但是生成的托贝莫来石结晶度较小,导致制品强度的降低。

2.4 蒸压养护条件对蒸压加气混凝土性能的影响

配比控制为:水泥8%、生石灰24%、炉渣65%、石膏3%、外掺铝粉0.14%、水料比0.58;经过蒸压养护得到的制品后,放置一段时间至制品含水率在8%~12%时测定制品的抗压强度,来研究不同蒸压养护条件对炉渣基蒸压加气混凝土制品强度的影响。测试数据如表6 所示。

表6 不同蒸压养护条件对制品抗压强度的影响

由表6 可以看出,蒸压时间为6 h 时,蒸压压力的增加有利于制品强度的提高,而当继续增加蒸压时间时,蒸压压力的增加并没有一直提高制品的抗压强度,反而在1.4 MPa 压力下强度出现了下降。当固定蒸压养护的压力为1.0 MPa 时,蒸压时间的增加有利于制品强度的提高,当压力为1.2、1.4 MPa时,蒸压时间的增加并没有和制品抗压强度出现正相关。说明蒸压养护的条件需要在一个合适的范围内,这时蒸压养护时间的增加和压力的提高,都会加快水热反应的进行,生成更多对强度有利的水化产物。而当蒸压养护的压力和时间都较小时,水热反应不充分,生成的水化产物较少,制品强度较低。蒸压养护的压力和时间超过一定范围后,会导致水化产物的破坏,降低了制品的抗压强度。

2.5 重金属浸出安全性分析

生活垃圾经过焚烧处理后,其中大部分的重金属都汇聚在炉渣中,而本试验是将垃圾焚烧炉渣进行资源化利用,重金属在利用的过程中是否安全,是否会对环境造成二次污染,这都需要进行相应的评估。针对垃圾焚烧炉渣的重金属安全性问题,本试验对所用炉渣重金属含量进行测定,结果如表7 所示。

表7 垃圾焚烧炉渣的重金属含量

由表7 可以看出,炉渣中还有大量的Pb、Cr、Zn、As 等重金属,如果不加以处理会对生态环境造成危害。而本试验将炉渣作为加气混凝土中硅质原材的替代材料,在制成加气混凝土后的重金属含量提高,同时在生产制备过程中,重金属会不会浸出到蒸压用水中造成二次污染,这些都会影响垃圾焚烧炉渣基加气混凝土的制备和使用。因此,需要对本试验制备的垃圾焚烧炉渣基制品的重金属浸出和蒸压用水的重金属进行相应的测定。

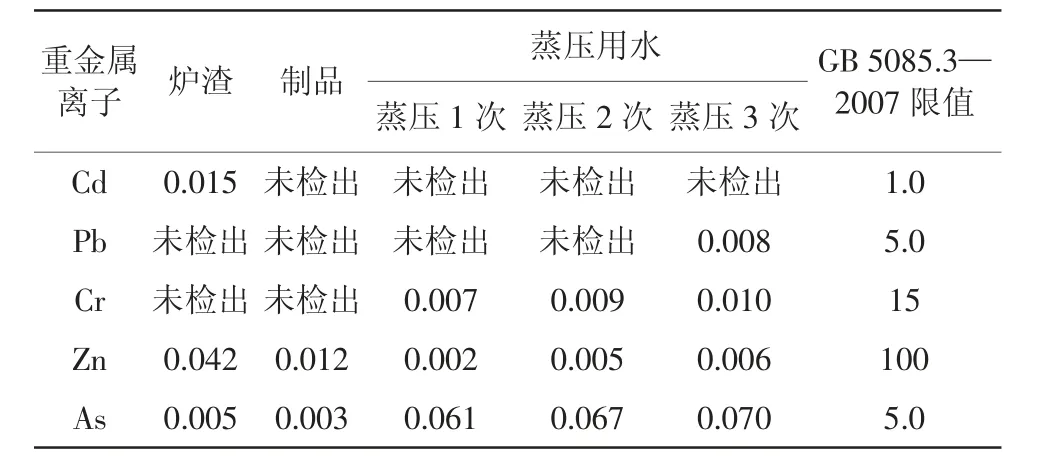

本试验根据HJ/T 299—2007 中规定的硫酸-硝酸浸出法对制品中重金属Cd、Pb、Cr、Zn、As 的浸出浓度进行检测与分析,检测指标如表8 所示。

表8 原料、制品对重金属浸出浓度及蒸压用水重金属浓度与相关标准要求 mg/L

从表8 可以看出,制品浸出和蒸压养护用水中的Cd、Pb、Cr、Zn、As 重金属离子浓度都远远低于GB 5085.3—2007《危险废物鉴别标准浸出毒性鉴别》的限值,说明垃圾焚烧炉渣基加气混凝土制品及生产环节在重金属安全性方面都是达标的。

3 结论

(1)炉渣替代量从0 增加到50%时,制品的抗压强度逐渐从3.6 MPa 降低到2.8 MPa,炉渣的替代量从60%继续增加到100%时,制品的抗压强度又出现了回升,从2.8 MPa 提高到了3.2 MPa。

(2)随着炉渣粉磨时间从20 min 增加到40 min 时,即炉渣的粒度逐渐变小时,制品的抗压强度出现了先提高后降低的趋势,峰值为3.2 MPa。

(3)蒸压养护的条件需要在一个合适的范围内,这时蒸压养护时间的增加和压力的提高,都会加快水热反应的进行,生成更多对强度有利的水化产物。而当蒸压养护的压力和时间都较小时,水热反应不充分,生成的水化产物较少,制品强度较低。蒸压养护的压力和时间超过一定范围后,会导致水化产物的破坏,降低了制品的抗压强度。

(4)根据试验的研究结果,确定垃圾焚烧炉渣基加气混凝土的配比为:水泥8%、生石灰24%、炉渣65%(粉磨35 min)、石膏3%、铝粉0.14%、水料比0.58,蒸压养护条件为185 ℃、1.2 MPa,升温2 h、保温8 h、自然降温到室温,制品性能符合B05 级加气混凝土性能要求。重金属浸出试各项指标符合国家标准。