钼尾矿蒸压加气混凝土的制备及性能优化研究

2022-03-31山传龙杨赞中王路周薛霞

山传龙,杨赞中,王路,周薛霞

(1.山东理工大学 材料科学与工程学院,山东 淄博 255049;2.山东理工格瑞新材料科技有限公司,山东 淄博 255000)

0 引言

随着我国经济的快速发展,矿产资源不断被开发。我国钼矿储量位居世界第一,由于钼矿品味极低(低于0.1%),因此开采后绝大部分(约99%)以尾矿渣的形式排出,导致钼尾矿渣堆积如山,既侵占大量土地,又污染破坏环境,其资源化利用问题亟待解决。

目前钼尾矿渣的利用主要集中于有价金属元素、脉石矿物回收[1-3]和建筑材料制备方面[4-6]。对钼尾矿进行有价金属成分回收,提高了钼尾矿渣的利用价值,取得了更大的经济效益,但无法有效减少钼尾矿堆存,且容易产生二次污染。将钼尾矿用于制造水泥[7-8]、混凝土[9-10]、砖材[11-12]、板材[13-14]等建筑材料,虽然一定程度上提高了钼尾矿的利用率,但大都用作掺和料,存在用量少且制品性能差等问题,仍然无法高附加值、高用量消纳钼尾矿。

蒸压加气混凝土(AAC)是集保温、隔热、吸声、防火于一体的新型节能建筑材料[15-16]。钼尾矿属于含硅固体废弃物,可作为AAC 的硅质原料。因此,本文探究了利用钼尾矿制备蒸压加气混凝土的可行性,研究其最优物料配比及性能优化途径,成功研制出了高掺量、低密度、高性能的AAC 样品。钼尾矿掺量达70%以上,有效提高了钼尾矿的利用率,缓解环境污染问题,同时为AAC 的制备提供了新的硅质原料选择。

1 试 验

1.1 原料与试剂

钼尾矿:吉林某选矿厂,由尾矿浆经自然脱水干燥而成的废渣粉。对钼尾矿分别进行物相检测、粒度和成分分析,其结果如图1、表1 和表2 所示。

图1 钼尾矿的XRD 衍射图谱

表1 钼尾矿的粒径分布

经XRD(Bruker D8 Advance)半定量分析,钼尾矿的矿物相主要是石英、长石、伊利石,此外还含有少量的黄铁矿和角闪石。经标准分样筛筛析(20 目~325 目),钼尾矿粒径小于0.096 mm 的部分占58.4%,颗粒较细。 经XRF(Rigaku ZXS100e)分析,钼尾矿的主要成分是SiO2和Al2O3,其两者含量达85%。

生石灰:市售中速石灰,消化时间390 s,消化温度81 ℃,有效氧化钙含量88.1%。

水泥:P·O42.5,初凝时间2 h,终凝时间3 h,水泥的主要化学组成见表2。

石膏:热电厂排放的脱硫石膏。石膏用以调控生石灰的消化速度,使料浆稠化和铝粉发气相匹配。同时,石膏还可提高坯体早期强度,参与水化反应生成硫铝酸钙。石膏的主要化学组成见表2。

表2 钼尾矿、水泥、石膏的主要化学成分

晶种:将已制备的成品钼尾矿AAC 砌块进行破碎,通过球磨机磨至325 目筛余<5%。晶种中包含了大量的半结晶状态的C-S-H 凝胶和结晶完整的托贝莫来石,在蒸压过程中可以此为成核中心,诱导结晶,最终提高蒸压水化产物(主要指托贝莫来石)的生成量。

发气剂:市售铝粉膏,固体份含量72%,有效活性铝含量88%,发气结束时间18 min。

激发剂:自行调配,主要作用是改善钼尾矿的反应活性,在一定程度上提高硅/铝溶出率,促进水化反应。

减水剂:市售萘系高效减水剂,粉剂,固体含量≥92%,减水率15%~25%。

1.2 试验方法

按计量比称取钼尾矿、石膏、激发剂和减水剂于搅拌罐中混匀备用,加水慢速搅拌2 min,然后称取石灰和水泥一起加入搅拌罐中快速搅拌2 min,再加入发气剂快速搅拌30 s,料浆温度控制在(40±2)℃,然后将料浆注入100 mm×100 mm×100 mm 三联模内,移入CF-B 型标准恒温水浴箱内预养3~3.5 h,切割脱模后放入压蒸釜内蒸压6 h,经自然冷却降温得到样品。

1.3 表征与测试

成分分析采用日本ZXS100e 型X 射线荧光分析仪(XRF);物相分析采用德国D8 ADVENCE 型X 射线粉末衍射仪(XRD);形貌分析采用德国MERLIN 型场发射扫描电子显微镜(SEM)。

干密度、抗压强度参照GB/T 11969—2020《蒸压加气混凝土性能试验方法》进行测试。

2 试验结果与分析

2.1 钼尾矿制备AAC 配比研究

2.1.1 水泥掺量对AAC 性能的影响

为得到水泥在AAC 制备中的最优掺量,在前期预实验基础之上,基础配比为50%钼尾矿,29%水泥,18%石灰,3%石膏,外掺0.13%铝粉膏、0.2%激发剂;固定石灰、石膏的量,固定钼尾矿和水泥的总量,研究水泥掺量(4%、9%、14%、19%、24%、29%)对AAC 干密度和抗压强度的影响,结果如表3 所示。

表3 水泥掺量对AAC 抗压强度和干密度的影响

由表3 可知,随着水泥掺量的增加,制品抗压强度先提高后降低,干密度逐渐升高,当水泥掺量为19%时,制品抗压强度达到了3.8 MPa,干密度为544.3 kg/m3。再继续增加水泥掺量,试样抗压强度反而下降。分析认为,水泥在AAC 中的主要作用是加速坯体硬化,改善坯体性能,并提高制品质量,起主要作用的是水泥中的硅酸三钙(C3S)、铝酸三钙(C3A)和铁铝酸四钙(C4AF),C3S 在常温下的水化反应生成水化硅酸钙(C-S-H凝胶)和氢氧化钙。C3A 和C4AF 则在石膏的作用下生成钙矾石(AFt)。在蒸压条件下,最终都转化为水化硅酸钙和水化铝酸钙,使加气混凝土获得强度。但水泥过多时,料浆中的氧化钙含量过多,导致部分水泥没有发生水化反应,这部分水泥最终会生成强度较低的双碱水化硅酸钙[17],使得制品强度下降。水泥掺量的增加致使干密度上升,主要是因为水泥越多,水化需水量越高,导致料浆流动性越差,阻碍了铝粉的发气,增大了制品的通孔率,使孔结构变差,从而增加了制品的体积密度。

2.1.2 石灰掺量对AAC 性能的影响

通过对水泥掺量的研究,得出水泥的适宜用量为19%,在基础配比上(50%钼尾矿,19%水泥,28%石灰,3%石膏,外掺0.13%铝粉膏、0.2%激发剂)固定水泥、石膏的量,固定钼尾矿和石灰的总量,研究石灰掺量的变化对AAC 性能的影响,结果如表4 所示。

表4 石灰掺量对AAC 抗压强度和干密度的影响

由表4 可知,随着石灰掺量的增加,制品抗压强度先升高后降低,干密度逐渐升高,当石灰掺量为8%时,制品抗压强度达到了4.1 MPa,干密度仅522.2 kg/m3,已达GB/T 11969—2020 A5.0、B05 级别。石灰在AAC 制备中的作用主要有2 个,一是石灰消解放热,生成Ca(OH)2,为铝粉发气提供温度和碱性条件,促进发气;二是提供有效CaO,在蒸压条件下与SiO2和Al2O3发生反应,生成C-S-H 凝胶和托贝莫来石,从而提高AAC 的性能。由于水泥已提供部分钙源,当石灰掺量较少时,有效钙质原料与SiO2和Al2O3能够很好地匹配,水化反应完全,增强了AAC 的性能。但随着石灰掺量的进一步增加,钙质原料增多,提供有效SiO2和Al2O3的钼尾矿掺量相对变少,因此料浆中没有足够的硅质原料参与水化反应,致使C-S-H 凝胶和托贝莫来石含量降低,导致制品强度下降。石灰掺量增加使制品干密度升高,是因为石灰使料浆粘稠性提高,料浆流动度降低,导致铝粉发气不顺畅,造成坯体憋气,增加了制品干密度。

2.1.3 不同物料配比对AAC 水化的影响

AAC 强度形成的本质为SiO2和CaO 在水热条件下生成结晶完好的水化硅酸钙和半结晶状态的C-S-H 凝胶,以此为胶凝物质与未反应颗粒粘结在一起,形成AAC 的整体强度,因此,AAC 抗压强度提高一定程度上反映出微观水化产物的形貌和生成量,故对不同物料配比下的AAC 样品进行SEM形貌分析和XRD 半定量分析。

(1)水化产物形貌

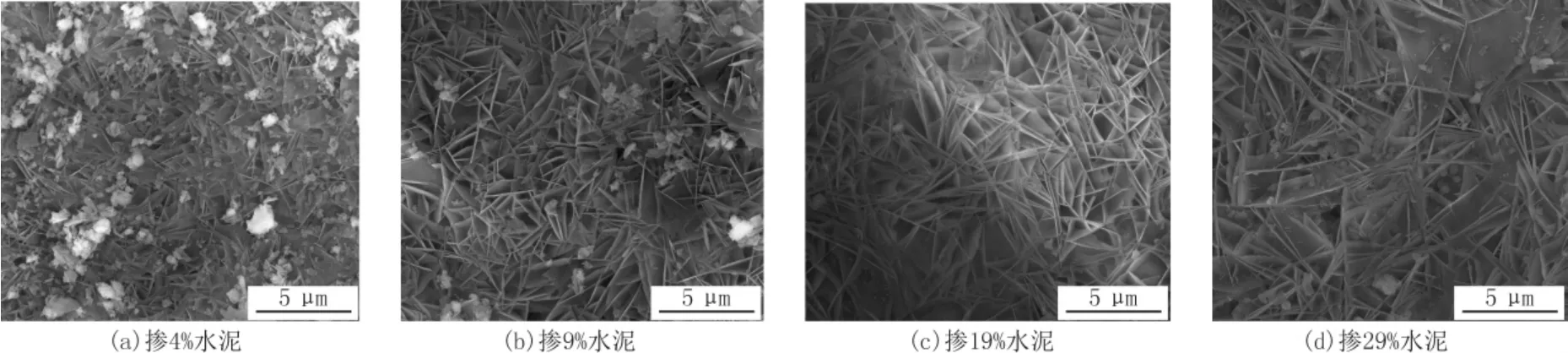

图2 和图3 分别为不同水泥和石灰掺量下的AAC 水化产物形貌。

图2 不同水泥掺量下的水化产物照片

图3 不同石灰掺量下的水化产物照片

从图2 可以看出,水泥掺量较少时,托贝莫来石晶体比较小,且周围存在大量结晶不完全的C-S-H 凝胶相;随着水泥掺量的增加,托贝莫来石晶体逐渐变大,C-S-H 凝胶相越来越少,在水泥掺量为19%时,托贝莫来石结晶状态达到最优,晶体呈板片状互相交织在一起;再继续增加水泥掺量到29%,托贝莫来石晶体变大,且周围又出现较多的C-S-H 凝胶相。从图3 可以看出,石灰掺量较少时,托贝莫来石的晶体结构较差,C-S-H 凝胶相较多;当石灰掺量为8%时,此时生成的托贝莫来石晶体数量较多,呈薄板片状;继续增加石灰掺量,C-S-H 凝胶相的生成量越来越多。

因此,随水泥、石灰掺量的增加,托贝莫来石的结晶形态逐渐趋于良好,C-S-H 凝胶相减少,在水泥掺量为19%,石灰掺量为8%时,托贝莫来石结晶状态达到最优,当水泥、石灰掺量的继续增大,晶体结构变差,C-S-H 凝胶相占比过多。

(2)水化产物含量

为了进一步说明物料配比对AAC 水化产物生成量的影响,对其进行XRD 半定量分析,结果如表5 所示。增加水泥的掺量,托贝莫来石和C-S-H 凝胶相逐渐增多,在水泥掺量为19%时,分别达到了13.7%和22.9%,但水泥掺量过多,会使托贝莫来石含量降低。石灰在其掺量为8%时,托贝莫来石和CS-H 凝胶相最多,分别为13.6%和25.9%,此时,制品的抗压强度较好。

表5 不同物料配比下的水化产物生成量 %

2.2 钼尾矿AAC 性能优化

将成品钼尾矿AAC 破碎后磨至325 目筛余<5%,利用其中的水化硅酸钙细晶和半结晶状态的C-S-H 凝胶作为晶种,考察其对制品抗压强度的影响。

通过对基础配比的研究,已得出在配合比为m(钼尾矿)∶m(水泥)∶m(生石灰)∶m(石膏)=70∶19∶8∶3 时,制品取得较好的力学性能。在此基础配比下,晶种分别按0、2%、4%、6%、8%代替钼尾矿渣制备AAC,其干密度和抗压强度如表6 所示。

表6 晶种掺量对AAC 强度的影响

由表6 可知,制品的抗压强度随晶种掺量的增加而提高,当晶种掺量为6%时,制品的抗压强度相较于未添加晶种的制品提高了10%;继续增加晶种掺量,抗压强度有所降低。分析认为,晶种中含有水化硅酸钙晶体和C-S-H 凝胶相,在蒸压过程中,可以此作为结晶成核中心,诱发坯体结晶,并加快晶体生长,故而提高AAC 的抗压强度。当晶种掺量较少时,结晶诱发效果较差,对制品性能不会产生较大影响。当晶种掺量过多时,托贝莫来石结晶数量增多,并且晶体过分长大,相应的半结晶状态的C-S-H 凝胶相减少,降低了物料颗粒之间的结合力,导致制品抗压强度有所下降。

对掺加晶种的制品进行XRD 和SEM 分析,结果分别如表7 和图4 所示。

表7 不同晶种掺量下制品的水化产物含量 %

图4 不同晶种掺量下的水化产物照片

由图4 可见,在晶种掺量为6%时,托贝莫来石和C-S-H凝胶相的占比较高,并且托贝莫来石的结晶更均匀,晶粒尺寸更细小,交织紧密,呈细板片状。综合来看,通过添加晶种可以有效提高托贝莫来石和C-S-H 凝胶的转化率,进而提高强度,晶种适宜掺量为6%。

3 结论

(1)以钼尾矿作硅质原料制备蒸压加气混凝土切实可行。钼尾矿掺量可达70%以上,极大提高了钼尾矿的利用率,符合资源循环与环境友好型社会发展要求。同时,钼尾矿的利用拓宽了蒸压加气混凝土硅质原料的选择,所制备的蒸压加气混凝土砌块强度和密度达到A5.0、B05 级。

(2)通过单因素实验,确定了钼尾矿制备AAC 的最优物料配合比为:m(钼尾矿)∶m(水泥)∶m(生石灰)∶m(石膏)=70∶19∶8∶3。通过添加晶种可以有效提高AAC 的力学性能,以6%晶种代替钼尾矿,抗压强度可提高10%,制品干密度为525.4 kg/m3,抗压强度达到了4.52 MPa。

(3)托贝莫来石和C-S-H 凝胶的形貌和相对含量对AAC的抗压强度起决定性作用。不同物料配比及晶种的添加都会对蒸压加气混凝土水化产物产生显著影响。以水泥为主要胶凝材料时,托贝莫来石晶体形貌较好,数量更多,强度表现更优。此外,掺加晶种可提高托贝莫来石、C-S-H 凝胶等水化产物的转化率,优化AAC 制品的力学性能。