不同酚醛树脂对芳纶纸蜂窝性能的影响

2020-05-05谌广昌刘杰纪双英李瑞敏陈普会

谌广昌,刘杰,纪双英,李瑞敏,陈普会

(1.南京航空航天大学 机械结构力学及控制国家重点实验室,南京 210016) (2.中国直升机设计研究所,景德镇 333008) (3.中航复合材料有限责任公司,北京 101300)

0 引 言

芳纶纸蜂窝夹层结构作为复合材料主要的结构形式之一,其芯材芳纶纸蜂窝具有重量轻、强度高、阻燃的特点,对减轻结构重量,降低噪声、振动,提高安全性、舒适性,减少维修等均有重要作用[1-3]。目前在航空领域中,芳纶纸蜂窝芯材与复合材料面板组成夹层结构,形成可承受结构双向弯矩的整体梁,被广泛应用于机翼前缘、尾翼、起落架舱门、翼身和翼尖整流罩等部位,起到减轻结构重量,增加结构刚度,提高结构强度等作用[4]。

国外芳纶纸蜂窝芯材制备技术成熟,现已对芳纶纸蜂窝芯材的力学性能、耐热性能和介电性能等进行了详细的研究并形成标准[5]。但针对蜂窝所用酚醛树脂的研究较少,仅美国Hexcel公司有一篇专利进行了水溶性蜂窝芯材的工艺研究(专利号:US5711992)。国内芳纶纸蜂窝芯材的研究起步较晚,近几年,结合国产化项目研究了酚醛树脂与国产芳纶纸的匹配性,确定了酚醛树脂的胶液比重范围、流淌时间等工艺参数[6]。在对不同酚醛树脂所制备的芳纶纸蜂窝性能进行对比研究时,发现韧性较好的酚醛树脂所制备的蜂窝芯材性能更优[7]。采用不同数均分子量及固体含量的酚醛树脂制备芳纶纸蜂窝后,对蜂窝力学性能进行测试,结果显示,提高酚醛树脂的分子量和固体含量有利于提高芳纶纸蜂窝的力学性能[8]。虽然国内外已对芳纶纸蜂窝所用酚醛树脂开展了大量研究,但是所研究的酚醛树脂均为醇溶性酚醛,溶剂为乙醇,且树脂本身的游离酚含量高达20%以上,存在较大的易燃、易爆风险,且操作者长时间接触会对身体造成危害。水溶性酚醛树脂作为酚醛树脂的重要一员,因其低毒环保的优点,在木材加工、房屋内部装饰、绝缘材料和汽车等领域已被广泛应用[9-11],但在芳纶纸蜂窝芯材的制备中,国内报道较少,仅在类似领域中开展了部分研究。黄向阳等[12]发明了一种改性水溶性酚醛树脂的蜂窝纸板,该纸板通过使用水溶性酚醛树脂,使蜂窝纸板具有阻燃、隔音的功能,可广泛应用于建筑业、家具制造业;张双存等[13]将水溶性酚醛树脂用于蜂窝芯定型,不仅降低成本,还减少了对环境的污染。水溶性酚醛树脂在制备蜂窝芯材的过程中,由于溶剂水对环境无污染,也没有爆炸的危险,可有效降低在厂房、设备、人员防护和原材料等方面的投入,降低芳纶纸蜂窝产品的成本,提高市场竞争力。

本文选用水溶性酚醛树脂和醇溶性酚醛树脂分别制备不同密度的芳纶纸蜂窝芯材,对所制备的蜂窝芯材进行基本性能测试,并结合蜂窝芯材截面的树脂分布情况,分析两种不同类型的酚醛树脂对芯材性能的影响,并评估水溶性酚醛树脂在航空及轨道交通领域的应用前景。

1 实验材料和方法

1.1 实验材料

实验用芳纶纸蜂窝的增强材料为杜邦T412芳纶纸,其厚度为0.05 mm,浸渍树脂分为两种,分别以乙醇和水为溶剂。浸渍树脂基本性能如表1所示。

表1 浸渍树脂基本信息

1.2 实验方法

选用由0.05 mm厚T412型芳纶纸制备的2.75 mm孔格边长未浸胶蜂窝块,在两种浸渍树脂中制备密度分别为32、36、40、44和48 kg/m3的芳纶纸蜂窝芯材,对应的树脂含量分别为35%、41%、47.5%、52%和56%。蜂窝芯材制备完成后,首先采用Instron试验机对蜂窝进行非稳定型平面压缩性能和两个方向剪切性能测试,平面压缩强度的测试方法为GB/T 1453-2005,剪切性能的测试方法为GB/T 1455-2005;采用体式显微镜对蜂窝截面的树脂分布情况进行观察;随后按照HB 5470-1991和GB/T 5597-1999对蜂窝的燃烧性能和介电性能进行评价。

2 实验结果

2.1 非稳定型压缩强度

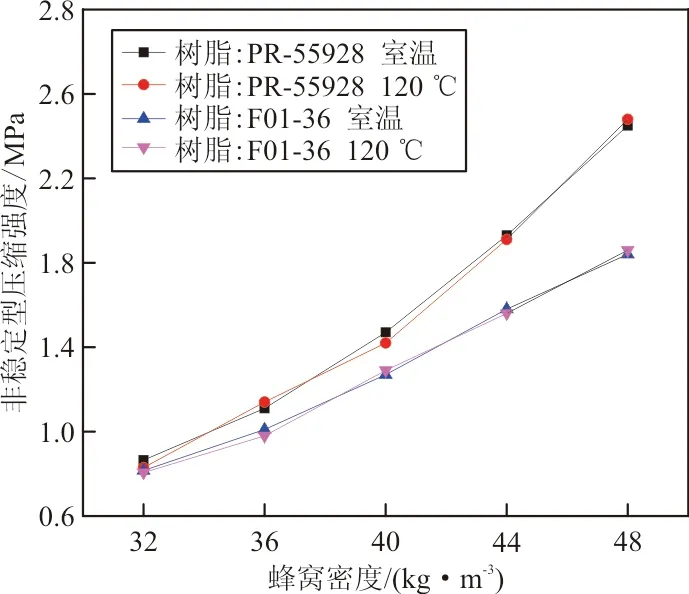

所制备蜂窝芯材非稳定型压缩强度性能结果对比如图1所示,可以看出:对于同种密度的蜂窝芯材,由南通住友公司生产的PR-55928树脂(树脂1)所制备蜂窝芯材的压缩强度高于由重庆三峡公司生产的F01-36树脂(树脂2)所制备蜂窝芯材;室温下,当蜂窝密度为32 kg/m3时,树脂1所制备蜂窝芯材的压缩强度仅高6%,当蜂窝密度提高至48 kg/m3时,树脂1所制备蜂窝芯材的压缩强度高32%;对于同种树脂所制备的蜂窝芯材,蜂窝的压缩强度随着密度的增加逐渐增大;120 ℃下保温15 min后,两种树脂所制作蜂窝的压缩强度没有明显下降。

图1 非稳定型压缩强度对比图Fig.1 Compressive strength comparison of bare honeycomb

2.2 剪切强度及模量

两种酚醛树脂所制备蜂窝芯材的L向和W向剪切强度测试结果对比如图2所示,L向和W向剪切模量测试结果对比如图3所示,可以看出:室温条件下,当蜂窝密度接近32 kg/m3时,由树脂1(PR-55928)制作的蜂窝芯材的L向剪切性能(强度和模量)和W向剪切性能与树脂2(F01-36)所制作的蜂窝芯材基本相同;随着蜂窝密度增加至48 kg/m3,两种树脂所制作蜂窝芯材的剪切性能逐渐增大,但树脂2所制作蜂窝芯材的剪切性能明显高于树脂1所制作蜂窝芯材;120 ℃下保温15 min后,树脂1所制作蜂窝芯材的剪切性能下降明显,两个方向强度和模量的保持率小于65%;树脂2所制作蜂窝芯材的剪切性能保持率相对较高,两个方向强度和模量的保持率均在85%以上。

(a) L向

(b) W向图2 L向和W向剪切强度对比图Fig.2 Shear strength comparison of Ldirection and W direction

(b) W向图3 L向和W向剪切模量对比图Fig.3 Shear modulus comparison of Ldirection and W direction

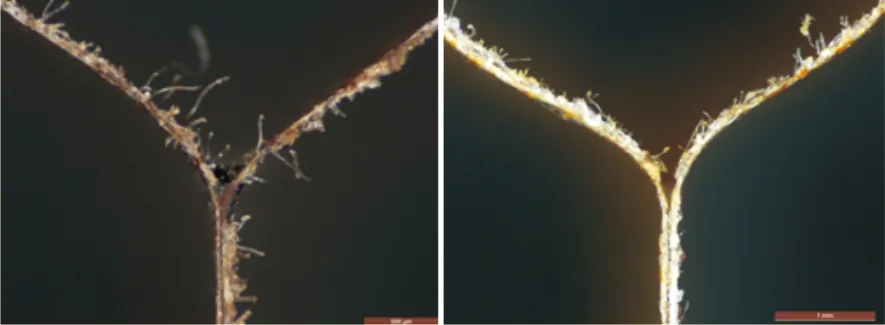

2.3 芳纶纸蜂窝截面观察

为了观察两种浸渍树脂在芳纶纸表面的分布情况,研究不同树脂所制作的蜂窝性能存在差异的原因,在体式显微镜下对32和48 kg/m3两种航空领域典型密度下蜂窝截面的微观形貌进行观察,如图4所示,可以看出:两种树脂所制备32 kg/m3蜂窝芯材的树脂分布情况基本一致,芳纶纸表面附着一层固化后的酚醛树脂(图4(a)和图4(b)),而48 kg/m3蜂窝芯材的树脂分布情况出现明显的不同(图4(c)和图4(d)),其中由树脂1所制备蜂窝芯材的树脂主要集中在蜂窝的节点交界位置,在该位置形成了明显的胶柱,而由树脂2所制备蜂窝芯材的树脂分布较为均匀,节点位置无明显的树脂堆积现象。

(a1) 树脂1 (a2) 树脂2

(a) 32 kg/m3规格蜂窝

(b1) 树脂1 (b2) 树脂2

(b) 48 kg/m3规格蜂窝

图4 蜂窝树脂分布情况

Fig.4 Resin distribution of honeycomb

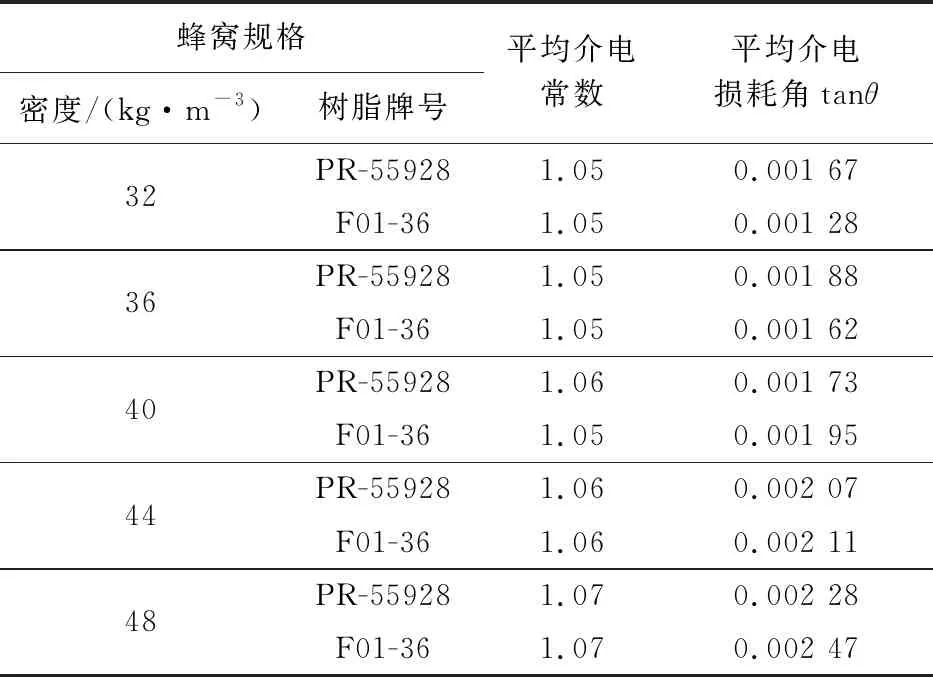

2.4 燃烧性能和电性能

芳纶纸蜂窝芯材在飞机内饰、雷达罩、机身整流罩、轨道交通内饰等部位的应用较为广泛,这些部位一般要求材料具有较高的阻燃性能和透波性能,因此对所制备芳纶纸蜂窝芯材的90°垂直燃烧性能和介电性能进行测试,其中90°垂直燃烧性能要求材料的自熄时间≤5 s,最大燃烧长度≤150 mm,最大滴熄时间≤1 s;而电性能方面要求材料在9 350 MHz下的介电常数<1.5,介电损耗角tanθ<0.005。两种蜂窝芯材的燃烧性能和介电性能测试结果分别如表2~表3所示,可以看出:所制备蜂窝的燃烧性能和介电性能均满足航空领域的标准要求,相同密度蜂窝的燃烧性能和介电性能无明显差异。

表2 90°垂直燃烧性能测试结果

表3 介电性能测试结果

3 分析与讨论

两种树脂所制备蜂窝芯材在120 ℃下的保持率存在较大差异,其中压缩强度在120 ℃下均未出现明显的性能变化,但PR-55928水溶性酚醛树脂所制备蜂窝芯材在该温度下剪切性能下降明显,W向剪切模量仅有50%左右的保持率,而F01-36酚醛树脂所制备蜂窝芯材在该温度下的剪切性能均保持在85%以上。由于蜂窝所用芳纶纸均为杜邦T412芳纶纸,该芳纶纸的玻璃化温度在265 ℃左右,120 ℃下芳纶纸性能基本不会降低,造成蜂窝芯材在120 ℃下性能保持率出现差异的主要原因是树脂的差异。经测试:F01-36酚醛树脂的玻璃化温度在200~210 ℃之间,而PR-55928水溶性酚醛树脂的玻璃化温度在170~180 ℃之间,玻璃化温度的差异可能是造成PR-55928水溶性酚醛树脂所制备蜂窝剪切性能下降明显的原因之一。

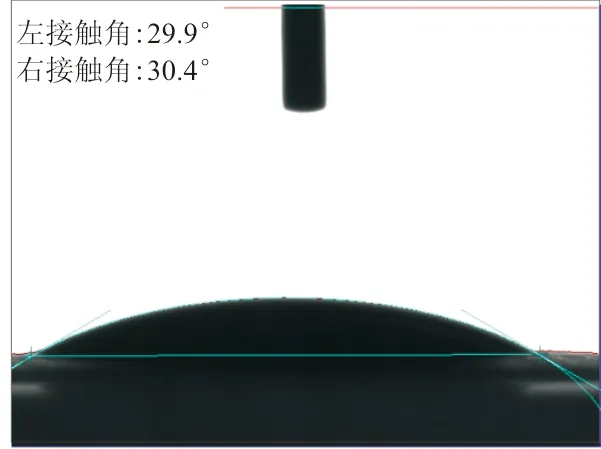

结合树脂本身的特点,认为蜂窝芯材的树脂分布存在差异的原因主要有两点:其一是两种树脂所使用溶剂的挥发速度存在较大差异,相关资料显示,以醋酸正丁酯为标准溶剂的相对值,乙醇的挥发速率为1.7,而水在相对湿度5%以下时的挥发速率为0.36,当相对湿度为65%时的挥发速率仅为0.06,较低的挥发速率造成PR-55928水溶性酚醛树脂作为芳纶纸蜂窝的浸渍树脂时很难在较短的时间内挥发,结合蜂窝的制备工艺过程可以发现,这种低的挥发速率会造成蜂窝在浸胶后的平放过程中,因重力的作用使树脂堆积在蜂窝六边形的角落上(及节点交界处),形成如图4(d)所示的树脂分布特征。而以乙醇为溶剂的F01-36酚醛树脂因溶剂挥发速率较快,使其在短时间内粘度增加,树脂流动性降低后不易在蜂窝六边形的角落上堆积,便形成了如图4(b)所示的较为均匀的树脂分布特征。其二是两种树脂与芳纶纸之间的表面张力存在较大差异,两种树脂与芳纶纸之间的接触角测试结果如图5所示,可以看出:F01-36酚醛树脂与芳纶纸之间的接触角约为12°,而PR-55928酚醛树脂与芳纶纸之间的接触角接近30°,接触角越大,说明其与芳纶纸之间的表面张力越大,较大的表面张力也会造成树脂在角落位置出现堆积现象。

(a) 水与芳纶纸

(b) F01-36树脂与芳纶纸

(c) PR-55928树脂与芳纶纸图5 树脂与芳纶纸之间的接触角测量结果Fig.5 Measurement results of contact angle between resin and aramid paper

当蜂窝孔格中大部分浸渍树脂集中在蜂窝节点附近时,会在节点两侧处形成胶柱,胶柱依附于孔壁并贯穿整个蜂窝的高度方向,观察蜂窝芯材在受压时的整个失效过程发现,随着压缩载荷的不断升高,蜂窝首先发生自由边的屈曲,随后发生蜂窝节点的屈曲,在达到蜂窝的极限载荷后,蜂窝发生整体失稳失效,可见蜂窝节点在压缩过程中起着更为关键的作用[14]。树脂在节点两侧形成明显胶柱后,可增大节点与压盘之间的接触面积,使蜂窝的压缩强度得到提高。当蜂窝芯材的密度接近32 kg/m3时,较低的树脂含量仅够覆盖蜂窝壁的表面,树脂1和树脂2均未在蜂窝节点两侧形成明显胶柱,两种树脂所制备蜂窝芯材的压缩强度在密度较低时基本相同;随着蜂窝芯材树脂含量的增加(至48 kg/m3),树脂1因挥发速度慢和表面张力大的原因,在节点两侧逐渐堆积,使得树脂1制备蜂窝芯材的压缩性能优于树脂2制备蜂窝芯材。对于蜂窝芯材剪切性能,根据王兴业等[2]、王厚林等[15]和刘杰等[16]的研究结果,当蜂窝芯材发生剪切失稳时,其剪切强度和剪切模量的理论公式分别为

(1)

(2)

观察失效后的剪切试样可以看出:蜂窝的失效模式均为剪切失稳失效,当树脂含量较低时,两种树脂所制备蜂窝芯材剪切性能基本相同;随着树脂含量的增加,树脂2所制蜂窝芯材的剪切强度和剪切模量高于树脂1所制备蜂窝芯材。根据公式(1)和公式(2),蜂窝芯材的剪切性能主要受蜂窝壁厚δc、蜂窝孔格边长a和蜂窝壁材料弹性模量Ec的影响。本文所制备蜂窝芯材所用芳纶纸为同种规格,蜂窝的孔格边长均为2.75 mm,且树脂含量相同,故根据理论公式,所制备蜂窝芯材的剪切强度和模量主要受蜂窝壁厚的影响。当树脂集中在节点两侧后(树脂1),蜂窝壁其他位置的树脂减少,壁厚小于树脂2所制作蜂窝芯材,使得两种树脂所制备蜂窝芯材的剪切强度和模量呈现出以上特征。

由于传统芳纶纸蜂窝芯材所用的浸渍树脂均为醇溶性酚醛树脂,该类树脂在使用过程中需要大量的溶剂,溶剂的集中储存和使用存在较大的安全隐患,本文探索采用水溶性酚醛树脂制备芳纶纸蜂窝芯材,为未来开发更加绿色环保的复合材料用芯材开拓了思路。虽然本文采用的水溶性酚醛树脂所制备蜂窝芯材的剪切性能和耐温性能低于传统芳纶纸蜂窝(采用醇溶性树脂),但是该蜂窝芯材的压缩性能高于传统芳纶纸蜂窝芯材,且制造过程中无溶剂挥发,对环境污染小,成本相对较低,所制备蜂窝芯材可在耐温等级要求较低的轨道交通、飞机内饰等领域推广使用。

4 结 论

(1) 造成两种树脂所制备蜂窝芯材在120 ℃下性能保持率出现差异的主要原因是树脂本身玻璃化温度存在差异。

(2) PR-55928水溶性酚醛树脂中溶剂水的挥发速度、树脂与芳纶纸之间较大的表面张力会影响树脂在蜂窝壁上的分布。

(3) 当蜂窝芯材的树脂含量相同时,蜂窝芯材节点两侧的树脂胶柱有利于提高蜂窝芯材的压缩强度,但树脂在节点两侧的堆积会使蜂窝壁厚降低,造成蜂窝的剪切强度和剪切模量下降。