7N01铝合金高速斜角切削过程中的切屑演化机理

2022-03-31于晓王优强张平宋爱利徐创文

于晓,王优强,张平,宋爱利,徐创文

7N01铝合金高速斜角切削过程中的切屑演化机理

于晓1,王优强1,张平2,宋爱利3,徐创文3

(1.青岛理工大学 机械与汽车工程学院,山东 青岛 266525;2.山东科技大学 机械电子工程学院,山东 青岛 266590;3.青岛黄海学院 智能制造学院,山东 青岛 266427)

研究高强铝合金高速斜角切削参数对切屑形态及演化规律的影响,探究切屑形态转变的内在机理,为延长刀具使用寿命、改进加工工艺提供理论依据。基于通用有限元软件建立7N01铝合金高速斜角切削三维数值模型,利用加工中心、三向测力仪进行切削试验,通过金相显微镜和扫描电子显微镜对切屑形貌进行表征,结合有限元仿真结果,探明切屑演化机理。在刃倾角为15°、切深为2 mm及进给量为0.9 mm/z的切削参数下,当切削速度低于900 m/min时,切屑宽度方向首先与刀刃接触的一侧有较为明显的撕裂或出现边缘锯齿状毛边现象,此时切削力波动剧烈,结合撕裂区微观组织和有限元分析,发现该侧应力和温度水平明显高于另一侧,循环拉-压塑性变形是导致切屑锯齿状毛边的主导因素。当切削速度高于700 m/min时,材料的热软化效应增强,绝热剪切带来的热塑性剪切失稳占据主导作用,切屑边缘锯齿状毛边逐渐消失,沿切屑的厚度方向出现了明显的绝热剪切带,即形成了锯齿状切屑,并且锯齿化程度随着切削速度的提高而加剧。斜角切削时,切屑形态会随着切削速度的变化而发生转变,切削加工中的热-力耦合作用是切屑演化的主要原因,2种锯齿状切屑均会带来切削力的波动,影响表面质量,在实际切削加工过程中要尽量避免。

7N01铝合金;斜角切削;切屑形态;热力耦合

7N01铝合金具有质量轻、强度高、耐腐蚀性能和焊接性能优良等优点[1],常作为薄壁高精度构件或复杂结构件,应用于大型建筑物、轨道列车及豪华汽车、航空航天领域等[2]。由于对零件精度要求较高,目前大多数薄壁零件都是由毛坯直接铣削加工而成。薄壁零件的加工效果对切削参数非常敏感,铣削加工过程带来的切削力的波动会使主轴系统产生谐振,从而使薄壁零件产生变形,进而影响加工精度[3],所以研究高速铣削过程中的材料去除机理及其切屑的演化规律对于指导零件加工尤其是提高精密薄壁件的加工精度具有非常重要的意义。铝合金由于其较软这一固有特性,在切削加工过程中容易出现粘刀、积屑瘤等现象,使刀具磨损严重,而斜角切削不仅可以有效控制切屑流向,提高刀刃的锋利度,还能提高切削过程的平稳性和加工质量,在铝及铝合金的切削加工中广泛应用[4]。

切屑形态的研究有助于更好地解释加工机理、控制刀具磨损和优化切削参数,从而得到更好的加工效果[5]。由于斜角切削时刀具切削刃与切削速度不垂直,切屑沿前刀面流出时与切削刃法向偏移一个流屑角,故其变形区是三维的[6],这就使斜角切削时的切屑受力情况更为复杂。为了研究切削过程中切屑的形态变化及所受热力耦合作用,利用有限元软件进行切削过程的仿真成为切削预试验的主要方法,但是为了简化有限元模型,大都将切削过程简化为二维模型[7],这种简化方式与自由切削状态下的正交切削具有良好的一致性,而实际的切削加工几乎都是三维切削,严格的平面塑性流动状态几乎不存在[8],所以二维数值模型在模拟真实的切削状态时具有很大的局限性。在铝合金高速铣削加工中,切屑的卷曲、断屑、排屑等均对切削质量具有较大影响,例如锯齿状切屑会引起切削力的波动,影响已加工表面的完整性[9]。三维仿真模型不仅能模拟切削变形区沿各个方向的分布规律,还可以真实地表征切屑形态,对指导实际加工意义重大。目前,已有学者进行了三维切削模型的研究,主要集中在以下几个方面:在刀具模型上,徐明刚等[10]建立了仿生织构PCD刀具切削的三维数值模型,探究了微织构刀具切削过程中的切削力和温度,并进行了试验验证;在工件模型上,Wu等[11]、Giasin等[12]均建立了复合材料钻削的三维仿真模型,分析了进给速度和主轴转速对切削力和孔质量的影响;在刀具的运动方式上,张存鹰等[13]对纵扭复合超声端面铣削进行运动学分析,并在其基础上建立三维运动轨迹方程,对刀尖轨迹进行仿真,且研究了该运动方式下的加工特性。对切屑形态的模拟中,大部分研究还是集中在锯齿状切屑的二维仿真,例如殷继花等[14]建立了航空铝合金7075-T651高速铣削过程的二维有限元模型,并结合试验探究了切削速度在2~16 m/s时锯齿形切屑的形成机理。

文中针对斜角切削三维变形区的特点,利用通用有限元软件,建立7N01铝合金高速斜角切削三维有限元模型,重点研究斜角切削参数对加工过程中切屑卷曲、流屑方向、切屑形态的影响,并结合试验,探究高速斜角切削加工中切屑形成的热力耦合机制。

1 试验

1.1 材料

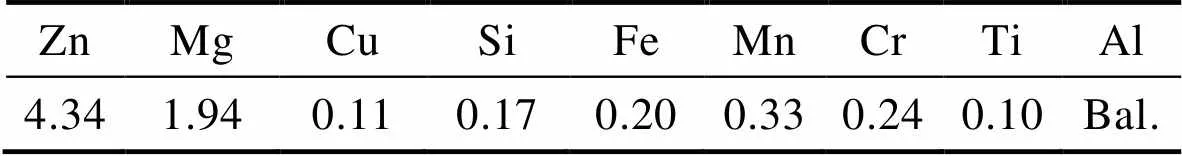

试验用材料为7N01-T6态铝合金轧板,利用电火花线切割将板材切割成尺寸为30 mm×30 mm×30 mm的小块,为了避免轧制带来的力学性能各向异性和晶粒尺寸不同对后续试验的影响[15-16],对试样块的方向进行标记,选取垂直于轧向的横向截面作为切削试验的表面,材料的化学成分及物理性能见表1和表2。切削前对试样块进行去应力退火,以消除轧制残余应力对切屑形态的影响[17-18]。

表1 7N01铝合金化学成分

Tab.1 Chemical composition of 7N01 aluminum alloy wt.%

表2 7N01铝合金的物理性能

Tab.2 Physical properties of 7N01 aluminum alloy

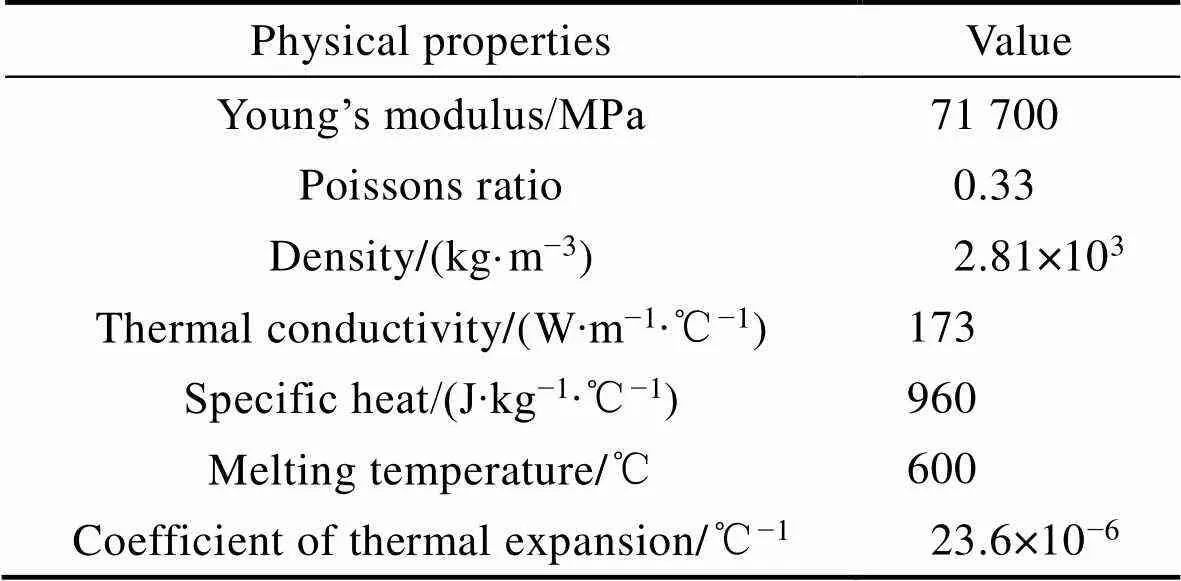

1.2 设备及方法

铣削试验及切削力测量装置如图1所示,切削试验在美速达MV-820立式加工中心上进行,采用刀盘直径为80 mm的盘式面铣刀,所用刀片为硬质合金刀具CoroMill290,干切,每加工完一次更换新刀片,将工件切割成4 mm厚的薄片,保证切削加工时只有一侧切削刃参与切削,切削刃与刀盘主轴呈一定的夹角以实现斜角切削。在进给方向放置纸板以收集切屑,并将产生的切屑放于无水酒精中保存,切削力由YD15-Ⅲ型测力仪收集并通过计算机进行数据处理,最终得到切削过程中三向切削力的变化。

图1 铣削试验及切削力测量装置

2 有限元及刀屑接触模型的建立

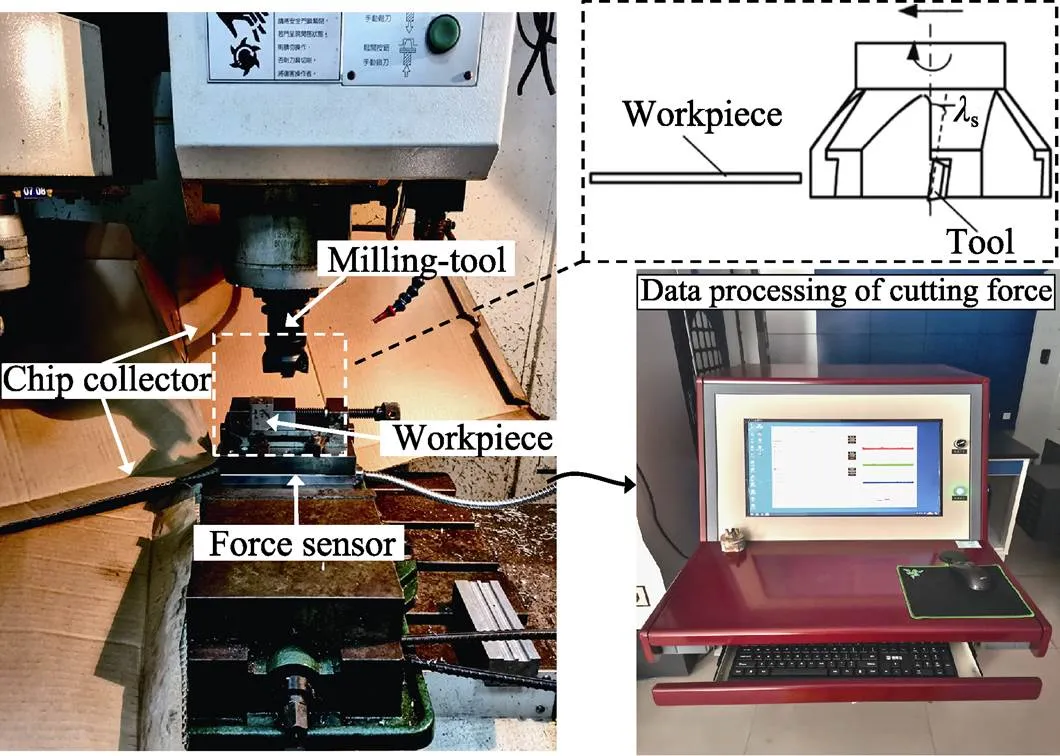

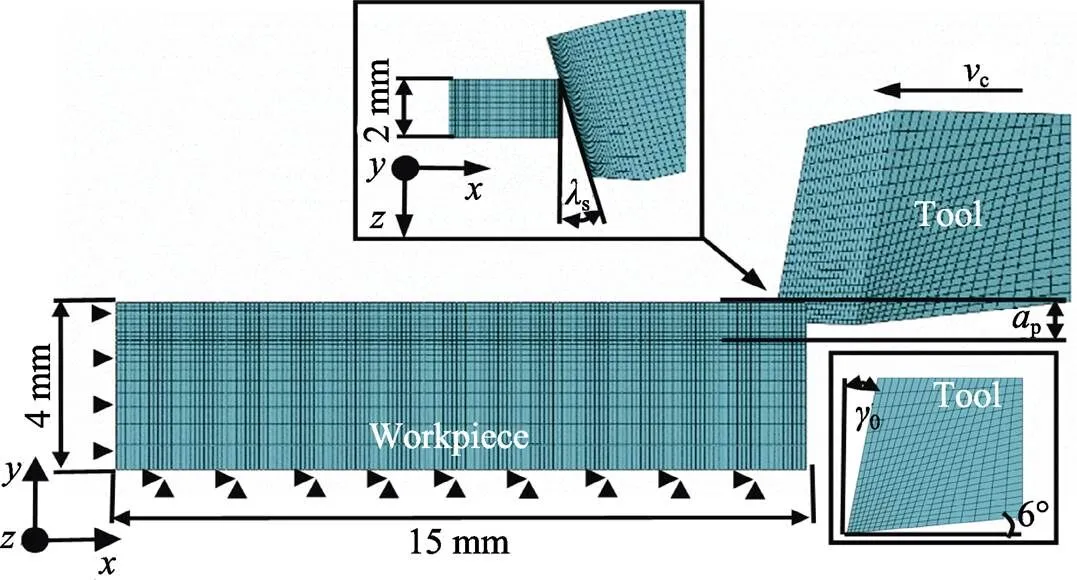

2.1 有限元模型建立及试验方案

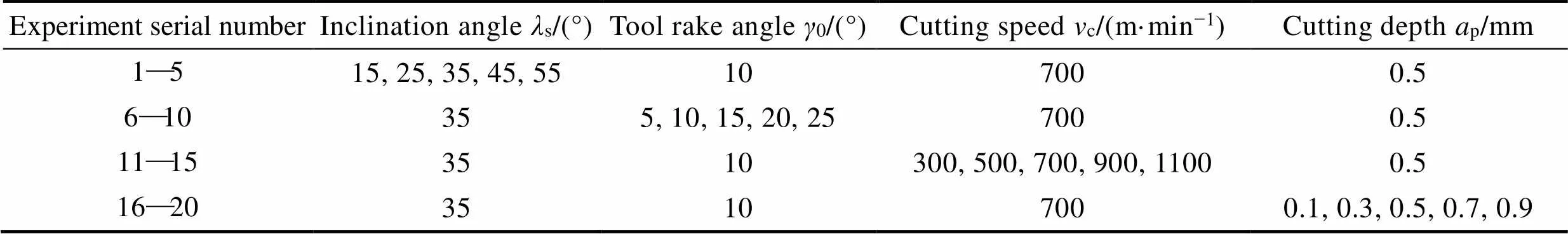

通过简化铣削过程建立的三维斜角切削有限元模型如图2所示。刀具和工件均由三维建模软件建立,后导入到有限元分析软件中,边界条件如图2所示,采用工件固定、刀具进给的加工方式,将工件底部边节点、方向的自由度约束为零位移,左侧边的节点在方向的自由度约束为零位移,而刀具只有沿方向运动的自由度。工件尺寸为15 mm×2 mm× 4 mm,刀尖圆弧半径为0.1 mm,后角0=6°。刀具前角0、切削深度p、刃倾角s由三维建模软件进行更改,切削速度c由边界条件确定。采用八结点热耦合六面体单元,并对刀尖和切屑层网格进行细化。具体的单因素仿真试验方案见表3。

图2 三维斜角切削有限元模型

表3 单因素仿真试验方案

Tab.3 Single factor simulation test scheme

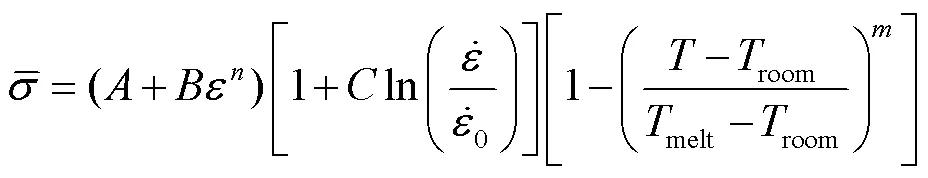

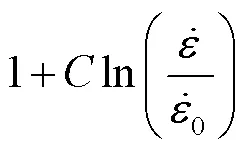

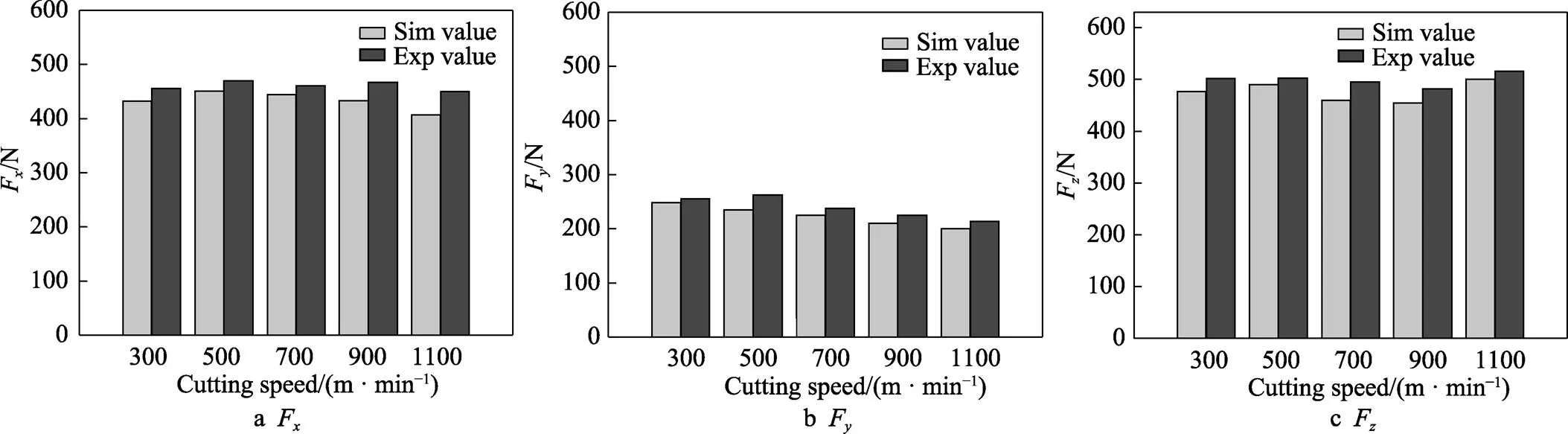

数值模型选用Johnson-Cook模型来表征材料的本构关系[19-20],具体表达式如下:

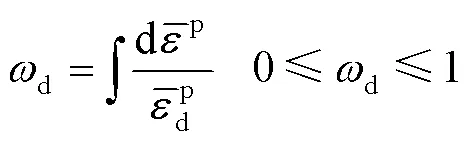

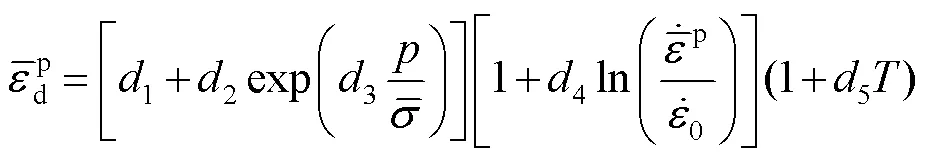

采用考虑应力三轴度、应变率和温度的Johnson- Cook损伤失效模型[21-22],其等效断裂应变定义为:

表4 7N01铝合金J-C模型材料参数[23-25]

Tab.4 Material parameters of J-C model for 7N01 aluminum alloy[23-25]

2.2 刀-屑接触模型

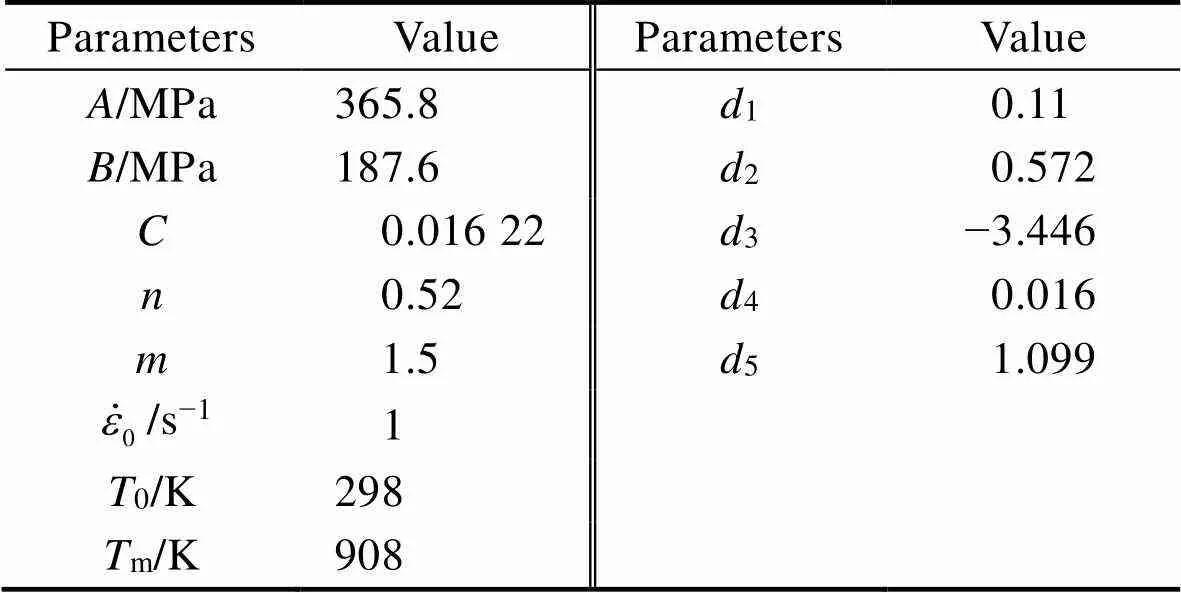

式中:为刀屑接触面的摩擦应力;µ为摩擦因数;为刀屑接触面的正应力;LOA为刀屑接触长度;b为幂指数;为极限剪切应力,等于初始塑性流动剪应力。

通过以上分析,刀具前后刀面与工件之间采用运动接触法和有限滑移公式进行约束,使用Lagrange摩擦公式表征刀屑间的粘结-滑移摩擦行为,摩擦因数取0.4。

3 结果与分析

3.1 单因素切削参数下的切屑形态研究及有限元模型验证

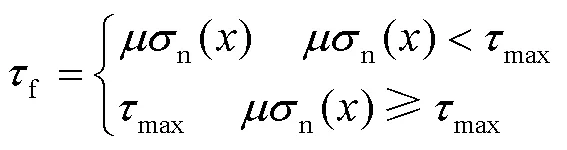

为了验证有限元模型的正确性,参照表2中第11—15组试验数据,对不同切削速度下的切削力进行了试验验证。切削力试验值是通过收集每个切削周期的三向切削力数据,计算相邻10个切削周期稳定阶段数值的平均值得到的,仿真值与试验值对比结果如图4所示。由图4可知,三向切削力仿真值与试验值具有较好的一致性,最大相对误差分别为9.5%、10.4%和6.9%,并且切削力与速度的变化趋势相吻合。

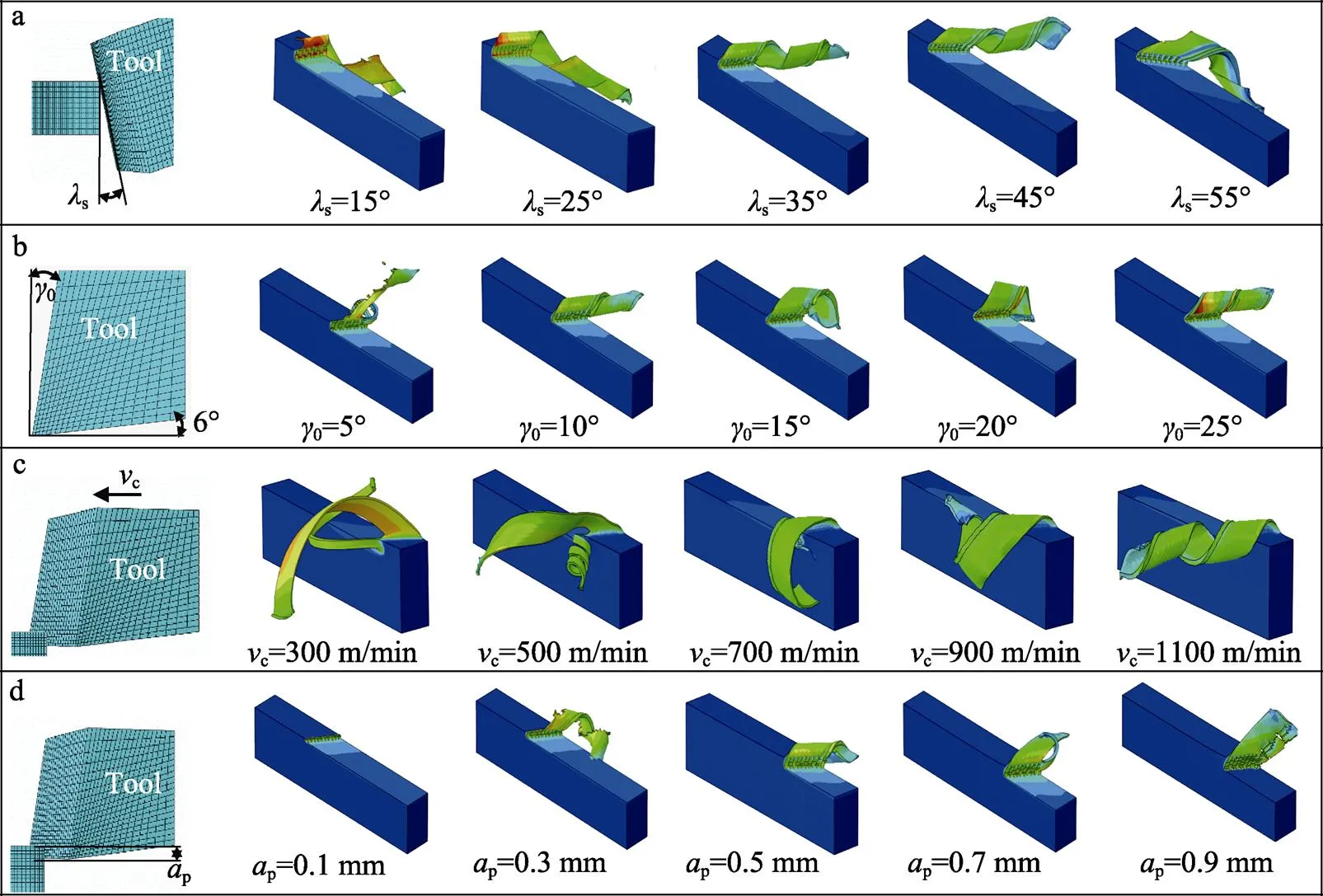

按照表2中的数据进行仿真,得到切屑形态如图5所示。图5a为在刀具前角为10°、切削速度为700 m/min、切削深度为0.5 mm下,不同刃倾角对切削形态的影响,由图5可见,斜角切削过程中,切屑均向一侧弯曲排屑,这对保护已加工表面是非常有利的。相较于小的刃倾角,刃倾角较大时,切屑更容易弯曲,随着刃倾角增大,切屑的弯曲程度增大。

图4 三向切削力仿真值与试验值对比

在刃倾角为35°、切削速度为700 m/min、切削深度为0.5 mm条件下,不同刀具前角对切屑形态的影响见图5b,可以看到,在7N01铝合金切削过程中,随着刀具前角的加大,刀具的切削条件得以改善,更容易将切屑从工件表面切除。另外,由于刀具更加“锋利”,刀具在切削工件时能以较低的切削力切出切屑,减少刀具和工件的剪切阻力,减少生热,有利于切屑带走切削时的切削热。在进行粗加工和处理切削硬度较高的材料时,一般会使用刀具前角较小的刀具,以改善刀具的受力情况,降低刀具崩刃的机率。

在刃倾角为35°、刀具前角为10°、切削深度为0.5 mm条件下,不同切削速度对切屑形态的影响见图5c,在切削速度较低时,切屑的弯曲程度较小,切屑不容易发生卷曲,以长条状的形态脱离工件,但出现了切屑的分条、撕裂现象。随着速度逐渐增大,切屑在形成时逐渐发生卷曲,特别是在速度达到本次试验设计的最大切削速度时,这种趋势最为明显。一般而言,切屑的卷曲形状受应力的影响较大,这也意味着在7N01铝合金的斜角切削过程中,随着刀具切削速度的增大,切屑中的残余应力也会随之发生较大的变化。

在刃倾角为35°、刀具前角为10°、切削速度为700 m/min条件下,不同切削深度对切屑形态的影响见图5d。可以看到,在切削深度较小时,切屑很容易从工件表面脱离,形成不规则形状的崩碎切屑。随着切削深度的增大,切屑逐渐变成连续条状,当切深为0.5 mm时,形成较为规则的卷曲状切屑。当切深继续增加,切屑边缘出现撕裂、分条等现象,究其原因是切屑层较厚,当其与前刀面切除并弯曲时,在切屑的边缘形成了较大的应力集中,引起了切屑的撕裂。

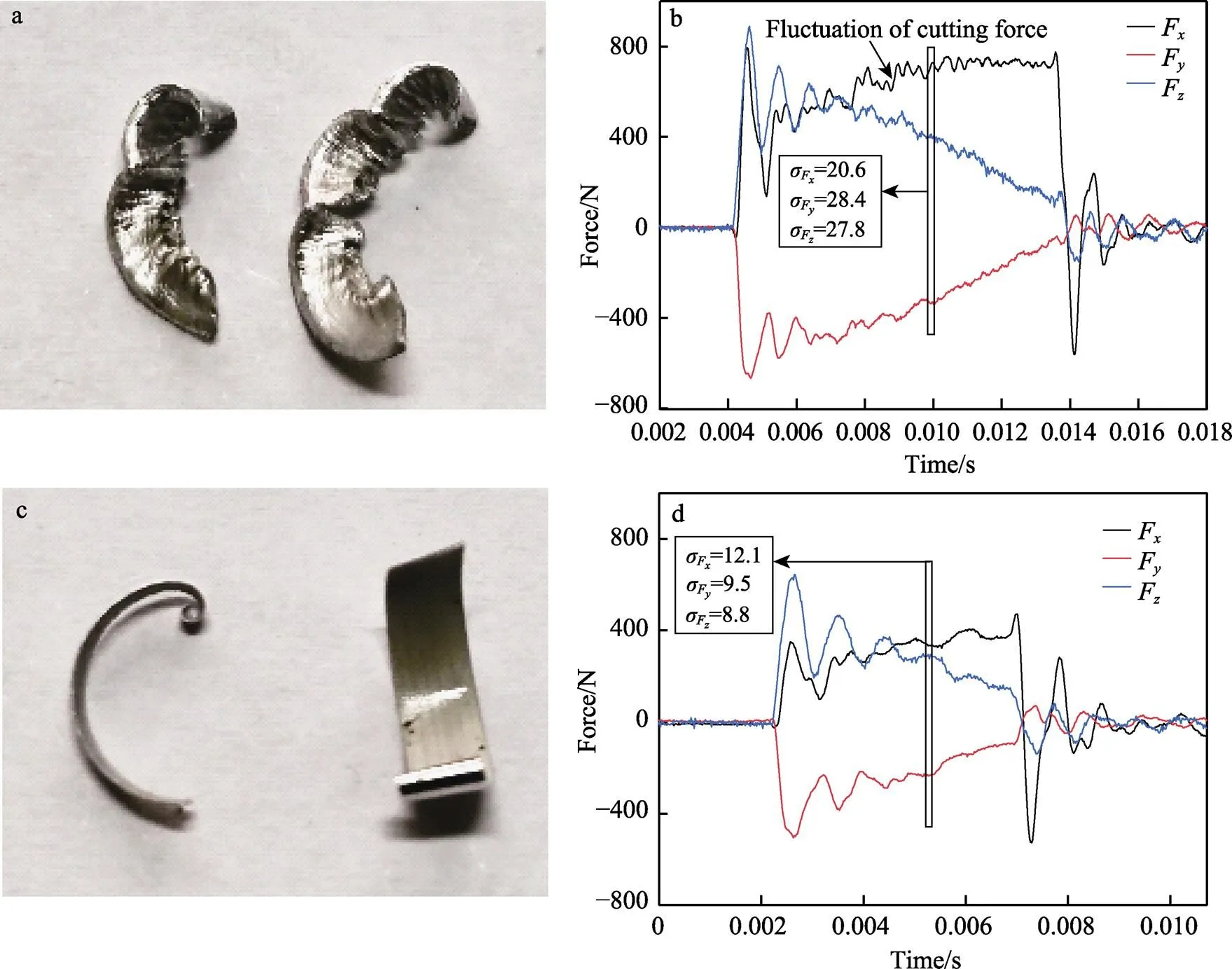

通过以上有限元分析,值得注意的是,在较小的刃倾角、较低的切削速度、较深的切深及较小的刀具前角条件下,均有切屑的撕裂或边缘锯齿状毛边现象。从切屑撕裂的位置来看,此种切屑不同于锯齿状切屑,锯齿状切屑是由于第一变形区内的材料发生绝热剪切而形成的热塑性剪切失稳,后沿切削方向堆积形成带状且一面带有锯齿的切屑,锯齿出现在切削厚度方向的一侧,在锯齿状切屑的微观组织中能清晰地看到绝热剪切带。本仿真中切屑边缘的锯齿状毛边产生于切削宽度方向的一侧,为了探究此种切屑的形成机理,进行了切削试验,得到如图6所示2种切屑形态和对应的切削力变化曲线。图6a和b的加工参数为切削速度为300 m/min、切深为2 mm、进给量为0.9 mm/z,刀具为盘式面铣刀,刀盘直径为63 mm,刃倾角为15°;图6c和d的加工参数为切削速度为900 m/min,进给量为0.2 mm/z。由图6a可知,在上述参数下,切屑一侧边缘整齐,而另一侧出现了边缘的撕裂和锯齿状毛边现象,这与有限元分析结果相吻合。此时切削力的变化曲线如图6b所示,当切削刃接触工件后,三向切削力波动较大,在约0.002 s后趋于平稳,此时,进给方向的切削力F变化不大,F和F均呈减小趋势。值得注意的是,三向切削力均出现了上下波动,方框内为所选区域的切削力数值的标准差。图6c中切屑为边缘整齐,整体呈C型卷曲,对应的切削力没有出现较大的上下波动,整体变化较为平稳。

图5 单因素切削参数下的切屑形态

图6 2种切屑形态及对应的切削力曲线

3.2 切屑形态随切削速度的演化规律

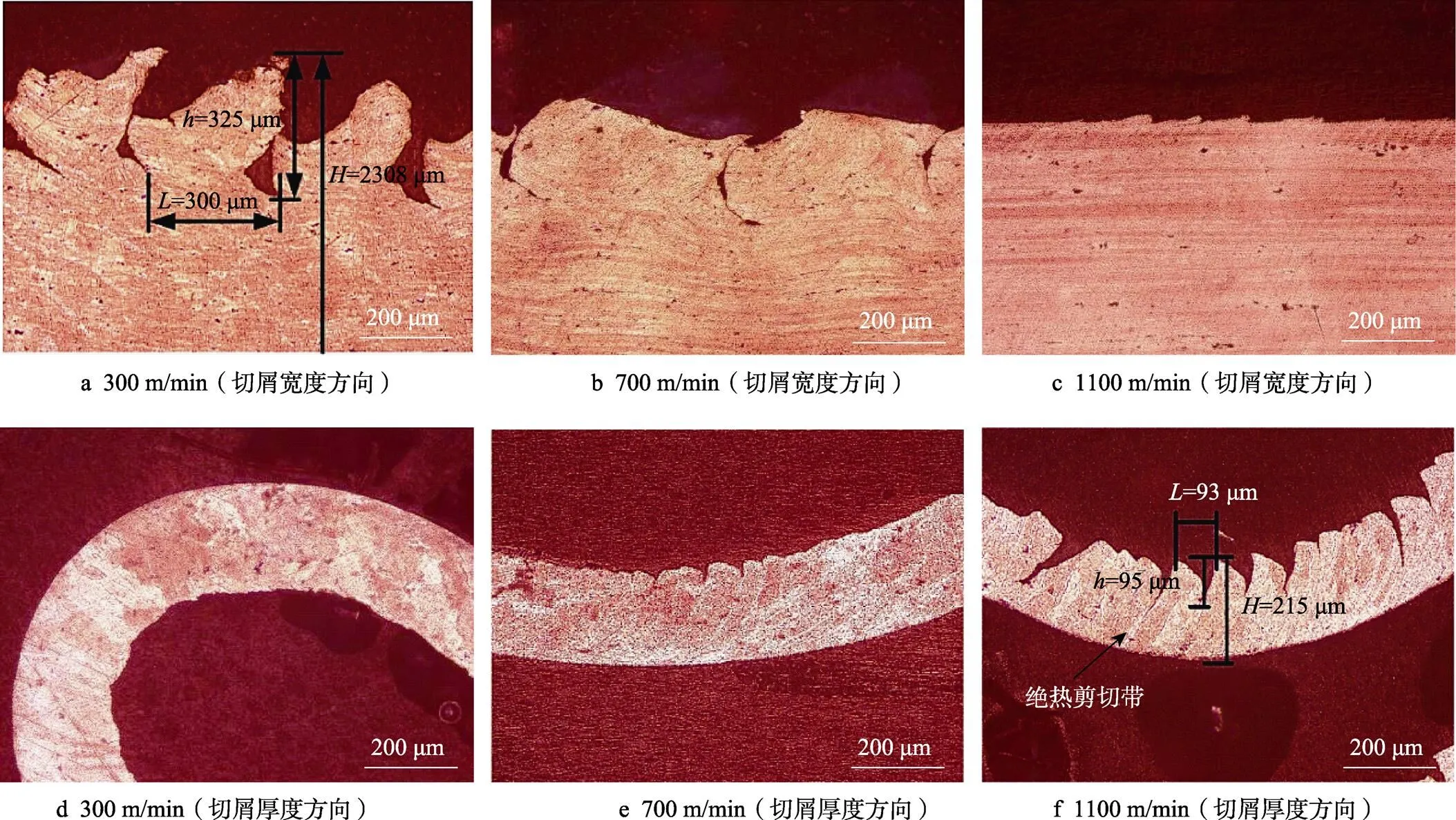

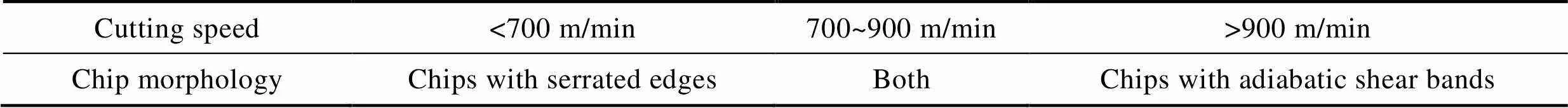

为了探究切屑形态随切削速度的变化规律,在图6a的加工参数下,分别选取300、500、700、900、1100 m/min这5组铣削速度进行试验,收集切屑后对其进行镶样、打磨、抛光、腐蚀后,于金相显微镜下观察,得到如图7所示的微观组织。其中图7a—c为切屑宽度方向的微观组织,图7d—f为切屑厚度方向的微观组织。由图7a—c可知,在较低的切削速度下,切屑宽度方向首先接触前刀面的一侧出现了规律的锯齿状毛边,相邻两个锯齿之间有一裂纹,裂纹尖端未发现绝热剪切带,从图7b可以看到明显的塑性变形痕迹,证明了此种切屑的形成机理与绝热剪切锯齿状切屑不同,随着切削速度的增加,裂纹的宽度逐渐减小,2条相邻裂纹之间的距离增加,当切屑速度达到1100 m/min后,除边缘轻微毛刺外无锯齿状毛边出现。由图7d—f发现,随着切削速度的提高和切屑边缘锯齿状毛边的消失,沿切屑的厚度方向出现了明显的绝热剪切带,即形成了锯齿状切屑,并且锯齿化程度随着切削速度的提高而加剧。在700~900 m/min的切削速度下,2种切屑形式均存在,并且有由切屑边缘锯齿状毛边转化为绝热剪切锯齿状切屑的趋势,由此可见,边缘的撕裂可能为绝热剪切提供了裂纹源,并在某个速度下瞬间拓展,关于转化的微观机制有待进一步研究,切屑形态随切削速度的变化如表5所示。

图7 不同切削速度下切屑宽度方向(a、b、c)和厚度方向(d、e、f)的微观组织

表5 不同切削速度下的切屑形态

Tab.5 Chip morphology at different cutting speeds

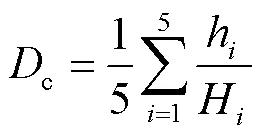

为了对切屑锯齿化程度进行定量表征,采用锯齿化程度参数c来衡量切屑边缘锯齿化毛边和切屑厚度绝热剪切锯齿化的程度。其表达式为:

式中:h为锯齿高度;H为切屑宽度(边缘锯齿化)或切屑厚度(绝热剪切锯齿化)。为了减小测量误差,最终c值选择5个形态完整的锯齿所得数据的平均值。

对2种切屑的几何参数进行测量,计算出锯齿化程度随切削速度的变化趋势如图8所示。由图8可知,切屑宽度方向的毛边锯齿化程度随着切削速度的升高而减弱,切屑厚度方向的绝热剪切锯齿化程度随着切削速度的升高而加剧。究其原因在于,随着切削速度的升高,切削热增加,材料的热软化效应提高,塑性增加,故切屑边缘由于塑性变形产生的裂纹减少;而切屑厚度方向由于热量来不及散失而发生热塑性剪切失稳,当切削速度达到700 m/min时已形成较为明显的绝热剪切带和锯齿状切屑。

图8 2种锯齿化程度随切削速度的变化趋势

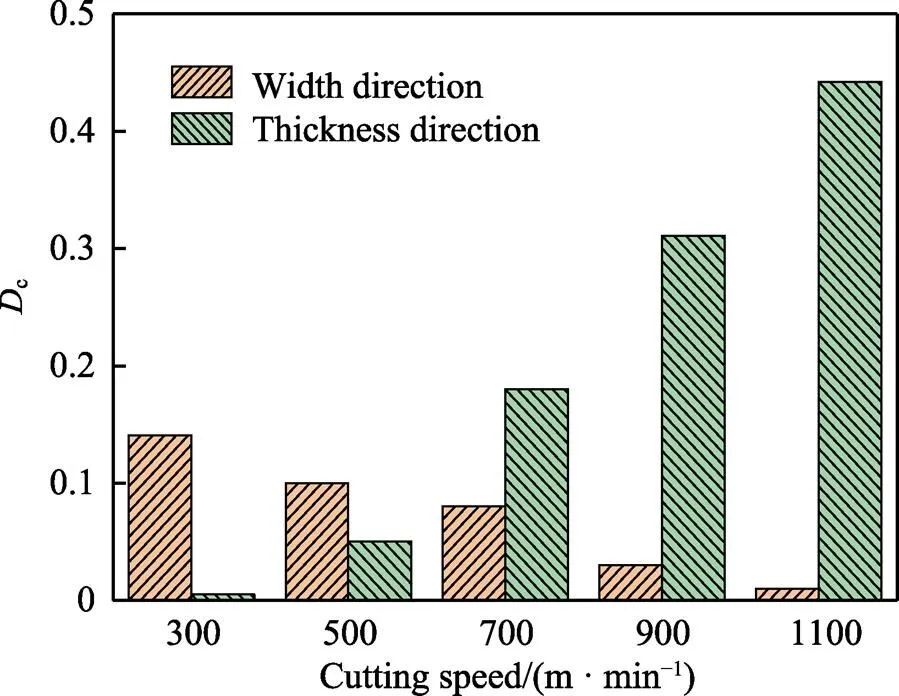

图9为切屑边缘锯齿状撕裂的SEM照片及断口形貌。由图9b可以看到断口表面呈纤维状粗糙不平,表面颜色灰暗且无结晶颗粒,断口表面有较多韧窝及少量的准解理台阶,结合金相显示的塑性变形痕迹,说明切屑边缘撕裂裂纹是由塑性变形导致的延性断裂。

图9 切屑边缘锯齿状撕裂的SEM照片及断口形貌

3.3 切削过程中切屑边缘锯齿状撕裂的热力耦合作用机制研究

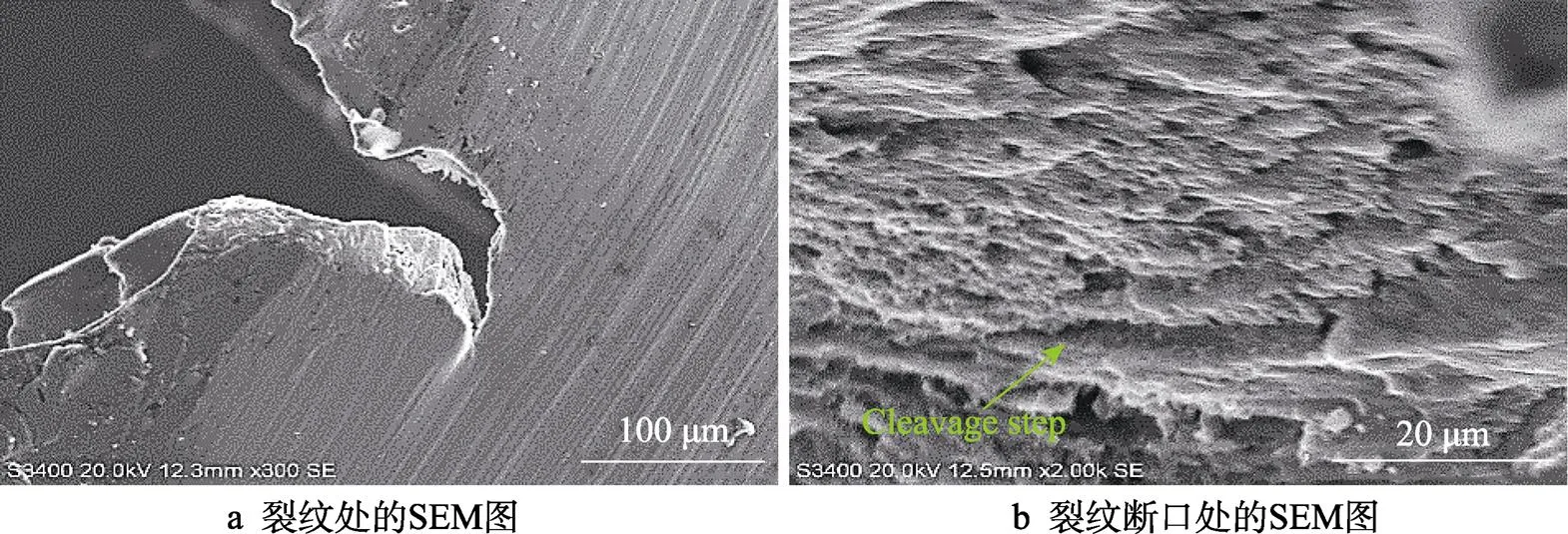

为了探究切屑产生过程中的动态热力学耦合机制,对上述切屑参数下的斜角切削过程进行了有限元模拟,得到如图10所示的切屑形态及等效塑性应变(Equivalent Plastic Strain,PEEQ)分布规律。由图10可见,螺旋状切屑沿前刀面方向向切削表面的一侧卷曲,切屑层首先接触前刀面的一侧出现了边缘撕裂现象,而另一侧则边缘整齐,并且撕裂一侧的PEEQ值整体大于整齐一侧,这说明撕裂一侧较整齐一侧有较大的塑性变形累积,从而引起了局部的断裂与脱落。

图10 切屑边缘撕裂的有限元模拟

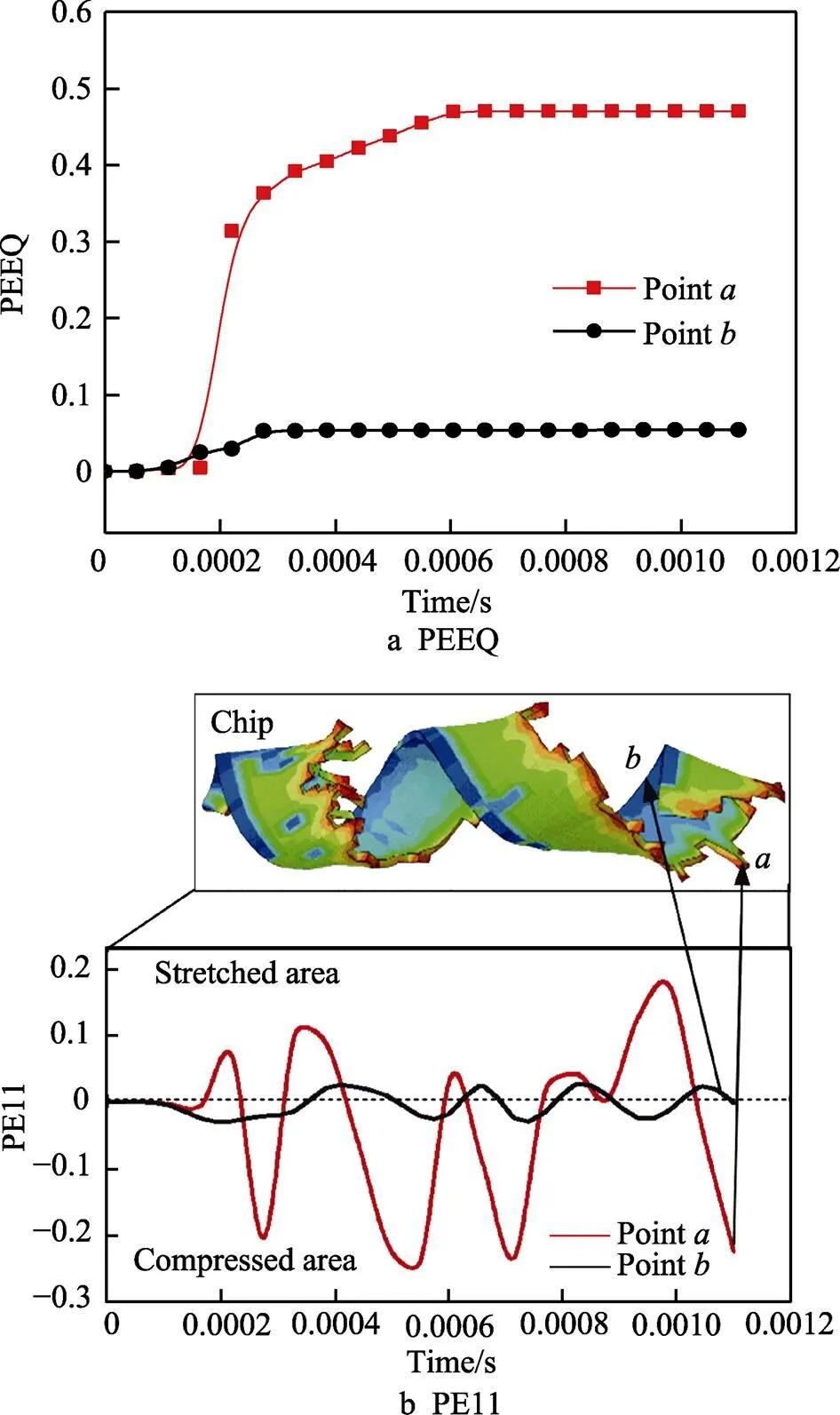

选取切屑上撕裂一侧的点和与其相对的边缘整齐一侧的点,得到仿真过程中、两点的PEEQ值和单向塑性应变量(PE11)如图11所示。整个切削过程中,点的累积等效塑性应变接近0.5,是点的近10倍,大的塑性应变量是导致局部撕裂的主要原因。图11b中2条曲线分别是、两点在切削过程中沿切削方向的塑性应变量的变化,由曲线可知,两点的PE11值均在拉伸和压缩之间循环,并且点的拉伸和压缩变形远大于点。仿真过程中切屑经过了3次卷曲,而点亦经过了3次拉-压循环,这说明切屑卷曲过程中,由于热力耦合作用,会引起整个切屑上的应力分布发生改变,进而使整个切屑处于非常复杂的应力场之中,而该应力场决定了切屑的形态及断屑的位置。

图11 a、b两点塑性应变随时间变化曲线

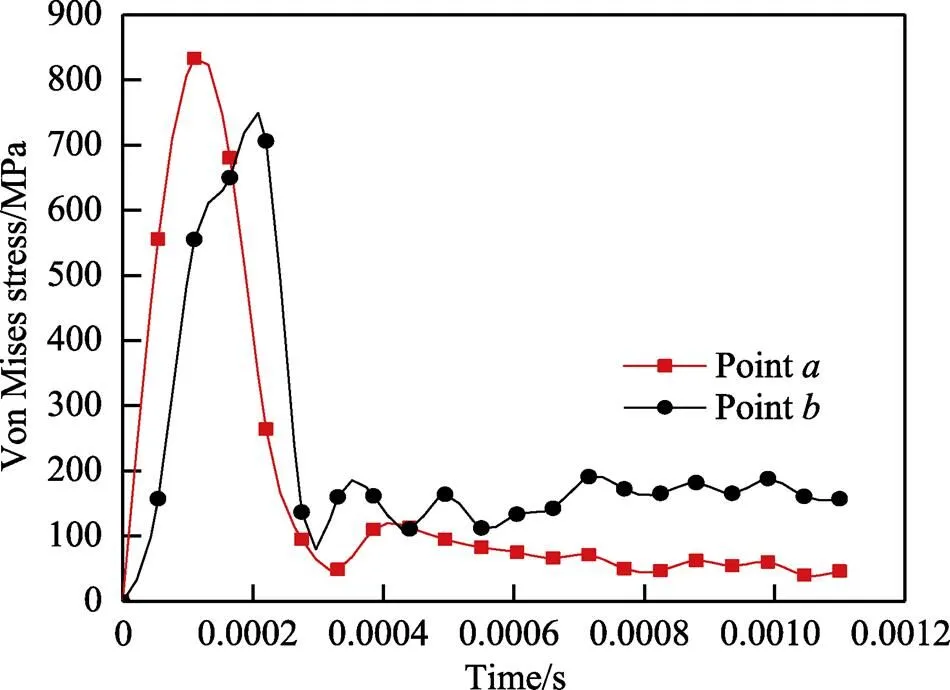

切削仿真过程中、两点的温度和等效应力变化曲线如图12和13所示。由于斜角切削过程中,点首先与刀尖接触,所以其应力首先升高到一较大值,约为840 MPa,而后迅速降低并保持稳定。而点的应力整体变化趋势与点相似,但是最大应力低于点,约为700 MPa。、两点应力值的不同使其温度变化具有相似的趋势,两点的温度均在较短的时间内先后迅速升高并保持稳定,点的温度整体高于点,瞬时最高温度达到了600 ℃以上,这与Tan等[27]的研究结果一致。较高的温度使点材料的热软化效应更加明显,同时加上较高的应力,在热力耦合机制的作用下,斜角切削中首先接触刀尖一侧的塑性变形量大于另一侧,大的塑性变形使材料发生疲劳断裂,因此出现了切屑的一侧撕裂、一侧光滑的现象。

图12 a、b两点温度随时间变化曲线

图13 a、b两点应力随时间变化曲线

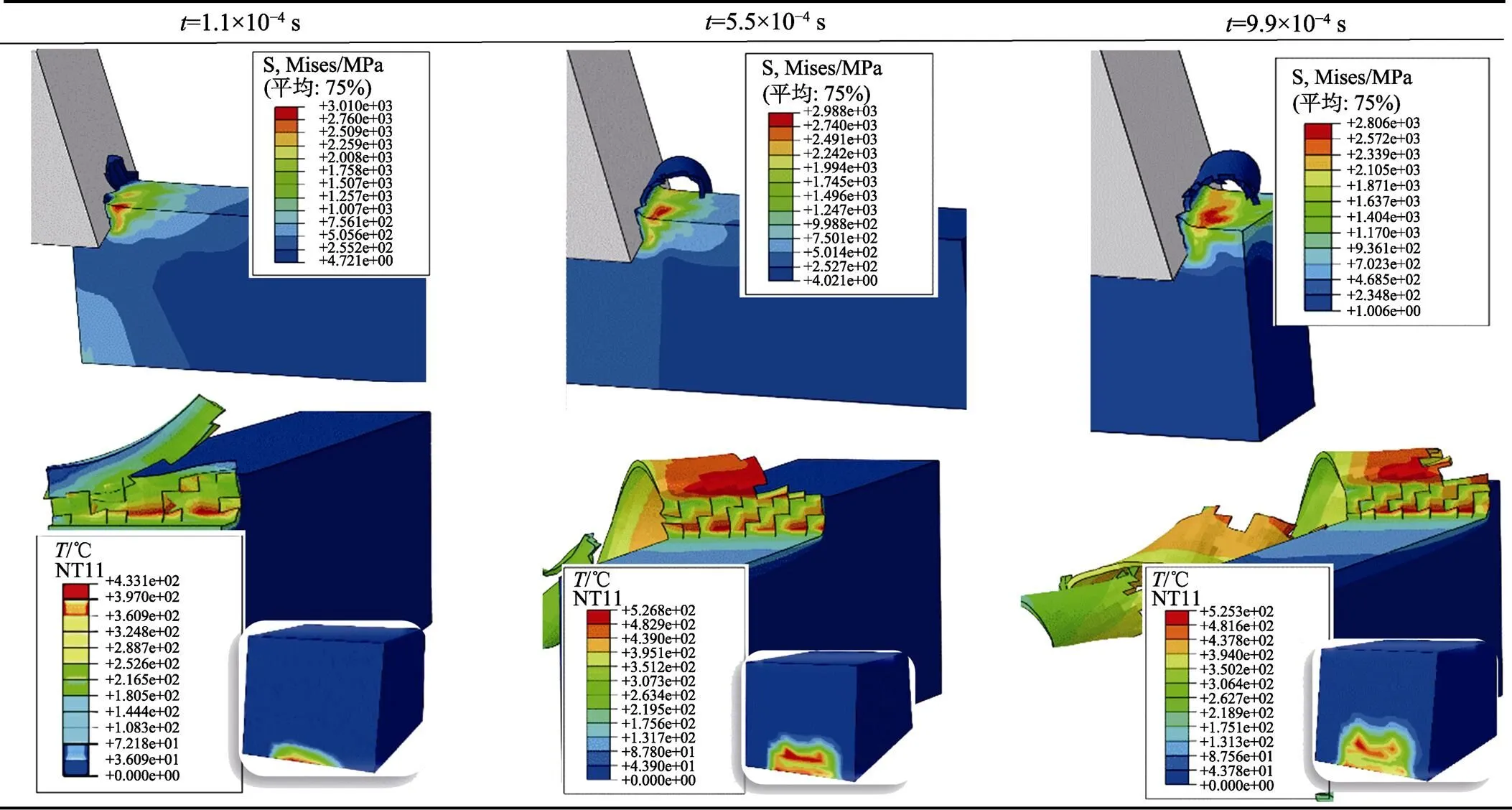

图14为3个时刻的应力和温度云图,由应力云图可知,斜角切削过程中的最大应力出现在切削区首先接触刀尖的一侧(图14应力云图中所示的红色区域),此处材料更多的是被挤压去除并可能会伴随着绝热剪切;而另一侧的应力值整体偏小,说明此处材料去除机理可能存在不同。由温度云图可知,切屑撕裂一侧的温度整体高于另一侧,值得注意的是,随着切削的进行,前刀面远离刀尖的区域出现了一个温度较高并成月牙状的区域,该区域是前刀面磨损最严重的区域。

图14 各时刻应力与温度云图

4 结论

1)锯齿状切屑在一定的切削参数下出现,并引起三向切削力的剧烈波动。单因素变化的斜角切削参数均对切屑形态有较大的影响,在较小的刃倾角、较低的切削速度、较深的切深及较小的刀具前角下,均有切屑的撕裂或边缘锯齿状毛边现象,切屑边缘的锯齿状毛边产生于切削宽度方向的一侧首先与刀尖接触的位置。此种切屑形成的过程中,切削力在约0.002 s后趋于平稳,此时,切削力F变化不大,F和F均呈减小趋势,三向切削力均出现了剧烈波动。

2)2种锯齿状切屑随切削速度的变化会相互转化。当切削速度低于900 m/min时,在切屑宽度方向首先与刀刃接触的一侧有较为明显的撕裂或边缘锯齿状毛边现象,此时切削力波动剧烈。当切削速度高于700 m/min时,材料的热软化效应增强,绝热剪切带来的热塑性剪切失稳占据主导作用,切屑边缘锯齿状毛边逐渐消失,沿切屑的厚度方向出现了明显的绝热剪切带,即形成了锯齿状切屑,并且锯齿化程度随着切削速度的提高而加剧。

3)热力耦合带来的塑性变形是锯齿状毛边产生的主要原因。在切屑锯齿状毛边处的微观组织中未发现绝热剪切带,证明了此种切屑的形成机理与锯齿状切屑不同,但有明显的塑性变形痕迹,结合有限元分析,得到了切屑宽度两侧的塑性变形量、应力、温度的变化规律,切屑卷曲过程中带来的循环拉-压效应与热效应相互耦合是导致切屑边缘锯齿状撕裂的主要原因。

[1] LIN Hua-qiang, YE Ling-ying, SUN Lin, et al. Effect of Three-Step Homogenization on Microstructure and Properties of 7N01 Aluminum Alloys[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(5): 829- 838.

[2] 毛镇东, 阚盈, 姜云禄, 等. 异种铝合金电阻点焊接头全场残余应力研究[J]. 机械工程学报, 2020, 56(16): 84- 90.

MAO Zhen-dong, KAN Ying, JIANG Yun-lu, et al. Overall Residual Stresses in the Resistance Spot Welding Joint of Dissimilar Aluminum Alloys[J]. Journal of Mechanical Engineering, 2020, 56(16): 84-90.

[3] AKHAVAN N F, MEARS L. A Comprehensive Study on the Effects of Tool Wear on Surface Roughness, Dimensional Integrity and Residual Stress in Turning IN718 Hard-to-Machine Alloy[J]. Journal of Manufacturing Processes, 2017, 30: 268-280.

[4] WEI Yu, WANG X W. Computer Simulation and Experimental Study of Machining Deflection Due to Original Residual Stress of Aerospace Thin-Walled Parts[J]. The International Journal of Advanced Manufacturing Technology, 2007, 33(3/4): 260-265.

[5] YANG Xia-wei, ZHU Jing-chuan, LAI Zhong-hong, et al. Finite Element Analysis of Quenching Temperature Field, Residual Stress and Distortion in A357 Aluminum Alloy Large Complicated Thin-Wall Workpieces[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(6): 1751-1760.

[6] 李雪, 吴卫国, 李芳. 基于坐标变换的斜角切削力学研究[J]. 应用力学学报, 2020, 37(1): 123-127.

LI Xue, WU Wei-guo, LI Fang. Oblique Cutting Forces Model Based on Coordinate Conversions[J]. Chinese Journal of Applied Mechanics, 2020, 37(1): 123-127.

[7] 孙会来, 李丹, 赵方方, 等. 基于ABAQUS的航空7075铝合金切削二维仿真[J]. 天津工业大学学报, 2017, 36(1): 83-88.

SUN Hui-lai, LI Dan, ZHAO Fang-fang, et al. Two-Dimensional Simulation on Cutting Process of Aviation 7075 Aluminum Alloy Based on ABAQUS[J]. Journal of Tianjin Polytechnic University, 2017, 36(1): 83-88.

[8] 李德宝, 孟超, 何秀娟. 斜角切削过程的数值模拟[J]. 工具技术, 2005, 39(11): 34-36

LI De-bao, MENG Chao, HE Xiu-juan. Numerical Simulation of Oblique Cutting Process[J]. Tool Engineering, 2005, 39(11): 34-36

[9] 刘丽娟, 吕明, 武文革, 等. 高速铣削钛合金Ti-6Al-4V切屑形态试验研究[J]. 机械工程学报, 2015, 51(3): 196- 205.

LIU Li-juan, LYU Ming, WU Wen-ge, et al. Experimental Study on the Chip Morpholgy in High Speed Milling Ti- 6Al-4V Alloy[J]. Journal of Mechanical Engineering, 2015, 51(3): 196-205.

[10] 徐明刚, 张振, 马小林, 等. 基于DEFORM-3D的微织构刀具切削性能仿真分析[J]. 组合机床与自动化加工技术, 2016(3): 44-47.

XU Ming-gang, ZHANG Zhen, MA Xiao-lin, et al. Simulation Analysis of Micro Texture Tool Cutting Nature Based on DEFORM-3D[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2016(3): 44-47.

[11] WU Ming-yang, GAO Yong-bin, CHENG Yao-nan, et al. Carbon Fiber Composite Materials Finite Element Simulation Analysis of Cutting Force[J]. Procedia CIRP, 2016, 56: 109-114.

[12] GIASIN K, AYVAR-SOBERANIS S, FRENCH T, et al. 3D Finite Element Modelling of Cutting Forces in Drilling Fibre Metal Laminates and Experimental Hole Quality Analysis[J]. Applied Composite Materials, 2017, 24(1): 113-137.

[13] 张存鹰, 赵波, 王晓博. 纵扭复合超声端面铣削表面微结构建模与试验研究[J]. 表面技术, 2019, 48(10): 52- 63.

ZHANG Cun-ying, ZHAO Bo, WANG Xiao-bo. Modeling and Experiment of Surface Microstructure by Longitudinal-Torsional Compound Ultrasonic End Milling[J]. Surface Technology, 2019, 48(10): 52-63.

[14] 殷继花, 林有希, 孟鑫鑫, 等. 航空铝合金7075-T651高速铣削锯齿形切屑的形成机理研究[J]. 表面技术, 2019, 48(5): 275-285.

YIN Ji-hua, LIN You-xi, MENG Xin-xin, et al. Formation Mechanism of Sawtooth Chip in High Speed Milling of Aeronautical Aluminum Alloy 7075-T651[J]. Surface Technology, 2019, 48(5): 275-285.

[15] 王民, 刘宇男, 孙国智, 等. 初始残余应力和切削残余应力对薄壁件加工变形的影响[J]. 北京工业大学学报, 2017, 43(8): 1141-1147.

WANG Min, LIU Yu-nan, SUN Guo-zhi, et al. Influence of Initial Residual Stress and Cutting Stress on Machining Deformation of Thin-Walled Parts[J]. Journal of Beijing University of Technology, 2017, 43(8): 1141-1147.

[16] 王明海, 王朋, 郑耀辉, 等. 初始残余应力对薄壁回转件加工变形的影响[J]. 组合机床与自动化加工技术, 2018(6): 8-11.

WANG Ming-hai, WANG Peng, ZHENG Yao-hui, et al. Effect of Initial Residual Stress on Machining Deformation of Thin-Walled Rotor Parts[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2018(6): 8-11.

[17] 秦国华, 林锋, 叶海潮, 等. 基于残余应力释放的航空结构件加工变形模型与结构优化方法[J]. 工程力学, 2018, 35(9): 214-222.

QIN Guo-hua, LIN Feng, YE Hai-chao, et al. Machining Deformation Model and Structural Optimization of Aeronautical Monolithic Components Based on Relaxation of Initial Residual Stress[J]. Engineering Mechanics, 2018, 35(9): 214-222.

[18] GRECHNIKOV F V, ERISOV Y A, SURUDIN S V, et al. Investigation into the Formation of Texture, Microstructure, and Anisotropy of Properties during Rolling Sheets of the Aluminum-Lithium 1420 Alloy[J]. Russian Journal of Non-Ferrous Metals, 2018, 59(1): 56-61.

[19] 刘战强, 吴继华, 史振宇, 等. 金属切削变形本构方程的研究[J]. 工具技术, 2008, 42(3): 3-9.

LIU Zhan-qiang, WU Ji-hua, SHI Zhen-yu, et al. State-of- the-Art of Constitutive Equations in Metal Cutting Operations[J]. Tool Engineering, 2008, 42(3): 3-9.

[20] ZHANG Yan-cheng, OUTEIRO J C, MABROUKI T. On the Selection of Johnson-Cook Constitutive Model Parameters for Ti-6Al-4 V Using Three Types of Numerical Models of Orthogonal Cutting[J]. Procedia CIRP, 2015, 31: 112-117.

[21] HAMPTON R W, NELSON D. Stable Crack Growth and Instability Prediction in Thin Plates and Cylinders[J]. Engineering Fracture Mechanics, 2003, 70(3/4): 469-491.

[22] JENAB A, KARIMI TAHERI A. Evaluation of Low Strain Rate Constitutive Equation of 7075 Aluminium Alloy at High Temperature[J]. Materials Science and Technology, 2011, 27(6): 1067-1072.

[23] 刘文辉, 张平, 杨迅雷, 等. 基于反求法的7055铝合金Johnson-Cook本构模型研究[J]. 兵器材料科学与工程, 2015, 38(4): 5-9.

LIU Wen-hui, ZHANG Ping, YANG Xun-lei, et al. Johnson-Cook Constitutive Model for 7055 Aluminum Alloy Based on Reverse Method[J]. Ordnance Material Science and Engineering, 2015, 38(4): 5-9.

[24] 刘文辉, 周凡, 邱群, 等. 7N01铝合金动态力学性能及其本构关系研究[J]. 热加工工艺, 2016, 45(6): 44-47.

LIU Wen-hui, ZHOU Fan, QIU Qun, et al. Research on Dynamic Mechanical Properties and Constitutive Equations of 7N01 Aluminum Alloy[J]. Hot Working Technology, 2016, 45(6): 44-47.

[25] BROCK L M, GEORGIADIS H G. Multiple-Zone Sliding Contact with Friction on an Anisotropic Thermoelastic Half-Space[J]. International Journal of Solids and Structures, 2007, 44(9): 2820-2836.

[26] DUAN Chun-zheng, ZHANG Liang-chi. A Reliable Method for Predicting Serrated Chip Formation in High- Speed Cutting: Analysis and Experimental Verification[J]. The International Journal of Advanced Manufacturing Technology, 2013, 64(9/10/11/12): 1587-1597.

[27] TAN Liang, YAO Chang-feng, ZUO Wei, et al. Simulation on Cutting Temperature during High-Speed Milling Aluminum Alloy 7055[J]. Applied Mechanics and Materials, 2013, 328: 486-490.

Chip Evolution Mechanism in High Speed Oblique Cutting of 7N01 Aluminium Alloy

1,1,2,3,3

(1. School of Mechanical and Automotive Engineering, Qingdao University of Technology, Qingdao 266525, China; 2. School of Mechanical and Electronic Engineering, Shandong University of Science and Technology, Qingdao 266590, China; 3. School of Intelligent Manufacturing, Qingdao Huanghai University, Qingdao 266427, China)

The work aims to study the effects of high-speed oblique cutting parameters on chip morphology and evolution law of high-strength aluminum alloy, and explore the internal mechanism of chip morphology transformation, so as to provide theoretical basis for extending tool life and improving processing technology. In this paper, a three-dimensional numerical model of 7N01 aluminum alloy high-speed oblique cutting was established based on the general finite element software. The cutting experiments were carried out with machining center and three-dimensional dynamometer. The chip morphology was characterized by metallographic microscope and scanning electron microscope. Combined with the finite element simulation results, the chip evolution mechanism was explored. The results showed that, under the condition of 15° blade inclination, 2 mm cutting depth and 0.9 mm/z feed, when cutting speed was lower than 900 m/min, there was obvious tearing or serrated edge phenomenon on the side contacting with the tip first in the width direction of chip. At this time, the cutting force wave was violent. Combined with the microstructure and finite element analysis, it was found that the stress and temperature level of this side was significantly higher than that of the other side, and the cyclic tension compression plastic deformation was the main factor leading to chip serrated burr. When the cutting speed was higher than 700 m/min, the thermal softening effect was enhanced, and the thermoplastic shear instability caused by adiabatic shear played a leading role. The serrated edge gradually disappeared, and an obvious adiabatic shear band appeared along the chip thickness direction, that was, serrated chips were formed, and the degree of serration increased with the increase of cutting speed. In oblique cutting, chip shape will change with the change of cutting speed. The thermal mechanical coupling is the main reason for chip evolution. The two kinds of serrated chips will bring the fluctuation of cutting force and affect the surface quality, which should be avoided as far as possible in the actual cutting process.

7N01 aluminum alloy; oblique cutting; chip shape; thermal-mechanical coupling

2021-03-11;

2021-08-19

YU Xiao (1991—), Male, Doctoral candidate, Research focus: machining and surface strengthening of metal materials.

王优强(1970—),男,博士,教授,主要研究方向为金属材料摩擦副的表面改性与磨蚀机理。

WANG You-qiang (1970—), Male, Doctor, Professor, Research focus: surface modification and abrasion mechanism of metal friction pairs.

于晓, 王优强, 张平, 等. 7N01铝合金高速斜角切削过程中的切屑演化机理[J]. 表面技术, 2022, 51(3): 167-177.

TG147

A

1001-3660(2022)03-0167-11

10.16490/j.cnki.issn.1001-3660.2022.03.017

2021-03-11;

2021-08-19

国家自然科学基金(51575289);山东省自然科学基金(ZR2019PEE028);山东省重点研发计划(2019GHY112068)

Fund:The National Natural Science Foundation of China (51575289); the Natural Science Foundation of Shandong Province (ZR2019PEE028); the Key Research and Development Project of Shandong Province (2019GHY112068)

于晓(1991—),男,博士研究生,主要研究方向为金属材料切削加工及表面强化。

YU Xiao, WANG You-qiang, ZHANG Ping, et al. Chip Evolution Mechanism in High Speed Oblique Cutting of 7N01 Aluminium Alloy[J]. Surface Technology, 2022, 51(3): 167-177.