颜填料配比及颜料体积浓度对聚硫改性环氧涂层防腐性能的影响

2022-03-31潘巍李瑜辛颉孙昭宜王国荣王清鑫

潘巍,李瑜,辛颉,孙昭宜,b,王国荣,b,王清鑫

颜填料配比及颜料体积浓度对聚硫改性环氧涂层防腐性能的影响

潘巍a,李瑜a,辛颉a,孙昭宜a,b,王国荣a,b,王清鑫a

(海军工程大学 a.基础部,b.舰船与海洋学院,武汉 430033)

探究聚硫橡胶改性环氧树脂防腐涂层的颜填料最佳配比及临界颜料体积浓度。首先固定颜料体积分数(PVC)为15%,采用磷酸锌作为防锈颜料、湿法绢云母粉作为体质颜料,以液态聚硫橡胶(LP3)改性环氧树脂(E51)作为涂层的基体,制备聚硫改性环氧防腐涂料,测试涂层的基本物理性能。分别利用金相显微镜和扫描电镜(SEM)观察防腐涂层的表面形貌和截面形貌,同时利用电化学阻抗谱(EIS)技术探究颜填料配比对聚硫改性环氧涂层防腐性能的影响。选定最佳颜填料配比后,通过电化学阻抗谱(EIS)技术探究颜料体积浓度对聚硫改性环氧涂层防腐性能的影响。随着防锈颜料磷酸锌含量的降低,腐蚀介质穿透涂层的时间延长,停留在涂层-底材金属界面的时间缩短。当颜填料配比为3∶2时,涂层的防腐性能达到最优。当PVC≤20%时,涂层的防腐性能随着PVC的增大而提高;当PVC≥25%时,涂层的防腐性能迅速下降。当颜填料配比为3∶2、颜料体积浓度为20%时,涂层具有较好的物理性能和优异的防腐性能,因此该体系的临界颜料体积浓度(CPVC)为20%~25%。

防腐;涂层;防锈颜料;环氧树脂;聚硫橡胶

重防腐涂层是金属部件在严苛腐蚀环境下最常用的防护材料[1-2],其组成复杂。影响涂层性能的因素多,其中颜填料配比(颜填料配比)和颜料体积浓度(PVC)的变化均会对涂层的防腐性能产生较大影响。对于环氧树脂基防腐涂料,选择合适的颜填料配比和PVC可以大幅度提高涂层的防腐性能。

在颜填料配比和PVC对环氧基防腐涂层性能影响方面,已有学者开展了大量研究。张霞[3]通过改变三聚磷酸铝、硫酸钡、铁红的用量,探讨了3种颜料含量对涂层性能的影响。结果表明,颜填料含量对水性环氧防腐涂料性能有一定的影响,当三聚磷酸铝质量分数为8%~12%、氧化铁红质量分数为9%~12%、硫酸钡质量分数为8%~10%时,涂层的力学性能、耐水性和防腐性能较好。覃园斯等人[4]通过盐雾试验及EIS测试,探究了所制备的涂层的耐蚀性。结果表明,当铁红∶滑石粉∶硫酸钡∶硅灰石∶磷酸锌∶云母粉质量比为7∶2∶2∶2∶2.5∶1时,涂层的防腐性能最优。孙华杰等人[5]通过盐雾实验和EIS测试,探究了PVC对水性环氧防腐涂料性能的影响。结果表明,当PVC为35%时,涂料的防腐性能最佳,该体系的临界颜料体积分数(CPVC)为35%。上述有颜填料配比和PVC对防腐性能影响的研究均仅在纯环氧基涂层体系,颜填料配比和PVC对聚硫橡胶改性环氧树脂基涂层体系的防腐性能影响方面尚无相关研究。磷酸锌可在金属底材与涂层界面形成不溶于水的致密保护膜,具有延缓腐蚀的作用[6]。片状湿法绢云母粉在涂层内基本呈平行排列,延长了腐蚀介质的渗透路径,大大增加了阻隔作用[7-11]。因此,本文以磷酸锌为防锈颜料、湿法绢云母粉为体质颜料(填料),以聚硫橡胶改性的环氧树脂为涂层基体制备环氧防腐涂层[12-16],并利用EIS研究了颜填料配比和PVC对聚硫改性环氧涂层体系防腐性能的影响,对防腐涂层的组成进行了优化。

1 实验

1.1 原料和试剂

聚硫橡胶(LP3),工业级,JLY-1225,锦西化工研究院有限公司;环氧树脂(E51),工业级,CYD-128,岳阳石油化工总厂岳华有机化工厂;聚醚胺(D230)、三(二甲氨基甲基)苯酚(DMP-30)、N-氨乙基哌嗪(AEP),分析纯,上海阿拉丁试剂有限公司;磷酸锌(800目),河南泰和汇金粉体科技有限公司;湿法绢云母粉(500目),河南义翔新材料有限公司。

1.2 不同颜填料配比的样品制备

李瑜等人[17]研究发现,环氧树脂(E51):聚硫橡胶(LP3)= 100∶60的质量比制备的固化产物拉伸强度、剪切强度和硬度均较好。因此,本文按照此质量配比将各原料加入三口瓶中,利用电动搅拌机在1000 r/min下搅拌5 min将其充分搅拌均匀。师超[18]以微纳米片状磷酸锌为颜料制备环氧防腐涂层时发现,PVC≤20%时涂层的防腐性能优异,而PVC≥20%时涂层在腐蚀初期防腐性能就大大下降。因此,本文固定颜料体积浓度(PVC)为15%来探究颜填料配比对涂层性能的影响,再分别按照磷酸锌∶湿法绢云母粉=1∶0、4∶1、3∶2、2∶3、1∶4、0∶1的质量比加入颜填料,并利用高速分散机在3600 r/min下对其进行高速分散10 min;随后按照环氧树脂∶D230∶AEP∶DMP-30=100∶16∶12∶1的质量比加入复配固化剂D230和AEP以及促进剂DMP-30,利用电动搅拌机在1000 r/min下搅拌5 min将其充分搅拌均匀。最后利用涂布器刮涂于用无水乙醇和丙酮清洗、干燥好的标准测试钢板表面,涂层干膜厚度为(50± 5) μm,并在60 ℃下固化3 d。

1.3 不同颜料体积浓度的样品制备

按照环氧树脂(E51)∶聚硫橡胶(LP3)=100∶60的质量配比将各原料加入三口瓶中,利用电动搅拌机在1000 r/min下搅拌5 min将其充分搅拌均匀,选定磷酸锌∶湿法绢云母粉=3∶2的质量配比并分别按照0%、5%、10%、15%、20%、25%的颜料体积浓度加入颜填料,利用高速分散机在3600 r/min下对其进行高速分散10 min,随后按照环氧树脂∶D230∶AEP∶DMP-30=100∶16∶12∶1的质量比加入复配固化剂D230和AEP以及促进剂DMP-30,利用电动搅拌机在转速为1000 r/min下搅拌5 min将其充分搅拌均匀。最后利用涂布器刮涂于用无水乙醇和丙酮清洗、干燥好的标准测试钢板表面,涂层干膜厚度为(50±5) μm,在60 ℃下固化3 d。

1.4 样品性能测试与表征

按照GB/T 9286-1998规定的方法,使用QFH型漆膜附着力试验仪来测定涂层的附着力。按照GB 1724—1979规定的方法,使用QXD型刮板细度计,测定涂料的细度。按照GB/T 6739—1996规定的方法,使用中华牌高级绘图笔来测定涂层的硬度。按照GB/T 9751—1988规定的方法,使用NDJ-8S型数字式黏度计对混合体系的黏度进行测试,测试温度为(23±0.2) ℃,转速为60 r/min。按照GB/T 1731—1993规定的方法,使用QTX型漆膜柔韧性测定仪来测定涂层的柔韧性。按照GB/T 1728—89规定的指触法来测定涂层表面干燥时间。按照GB 1743—1979规定的方法,使用彩谱CS-300光泽度测试仪来测定涂层的光泽度。使用4XG-TV型金相显微镜观测涂层表面形貌。电化学阻抗谱(EIS)测试采用三电极体系,工作电极为涂层/标准测试钢板,参比电极为饱和甘汞电极,对电极为石墨电极,浸泡在质量分数为3.5%的NaCl溶液中进行测试,测试频率范围为105~10‒2Hz,测试正弦波信号振幅为50 mV。在开路电位下进行测试,温度为室温。所用仪器为科斯特CS310H电化学工作站。

2 结果与讨论

2.1 不同颜填料配比下涂层的性能测试

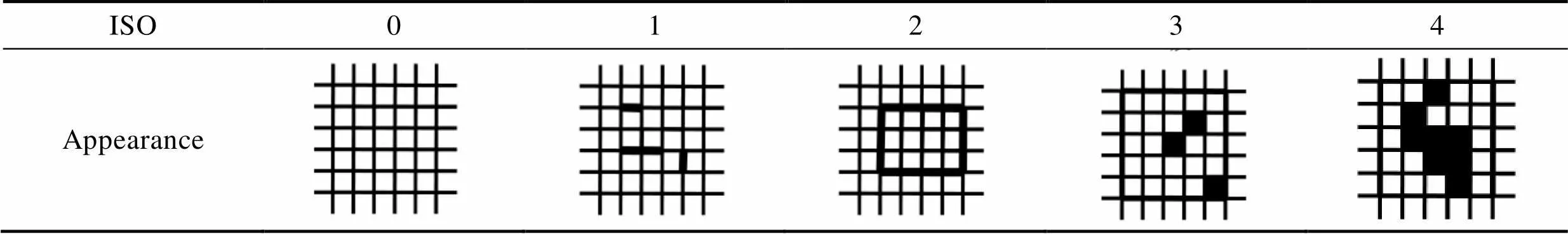

图1为不同颜填料配比下涂层的附着力。可以看出,防锈颜料与体质颜料质量比为1∶0、4∶1、3∶2的涂层切口处光滑,无一方格剥落,而颜填料配比(质量比,全文同)为2∶3、1∶4、0∶1的涂层在割线交叉处有小片涂层剥落。根据表1的分级标准可以得到颜填料配比由1∶0到0∶1的涂层附着力分别为0级、0级、0级、1级、1级、1级。再结合表2对涂层基础物理性能的测试结果可以发现,随着磷酸锌含量的降低,细度逐渐降低,硬度逐渐增大,黏度逐渐降低,光泽度先增大后降低。这是由于实验中使用的湿法绢云母粉的目数比磷酸锌小,因此细度随磷酸锌含量的减少而降低,而绢云母硬度可达3H。随着湿法绢云母粉的占比增加,涂层的硬度也随之增大,湿法绢云母粉质量分数增加到80%以上时,涂层在固化过程中基料可能与片状的云母粉之间产生空隙,导致涂层的柔韧性下降。磷酸锌中的磷酸根离子可以与基材上的金属离子反应形成难溶于水的磷酸盐,该磷酸盐可与环氧树脂及其固化剂中的羟基和羧基发生交联反应生成络合物,增大涂层的附着力,因此防锈颜料磷酸锌下降到40%以下时,涂层的附着力有所降低。涂层的黏度随着磷酸锌的减少而降低,这是因为形状不规则的磷酸锌较片状的湿法绢云母粉比表面积更大,能吸附更多的基料,从而降低了涂料的流变性,增大了涂料的黏度。涂层光泽度取决于镜面反射光强度和漫反射光强度之比,当防锈颜料磷酸锌质量分数≥60%时,加入少量片状云母粉平行于涂层表面,未影响涂层表面平整度,且大大提高了镜面反射光强度,使之远大于漫反射光强度的提高。随着云母粉的占比进一步提高,不规则分布的云母粉数量大大增加,降低了涂层表面的平整度,对涂层镜面反射光强度的提高小于对漫反射光强度的提高,因此随着颜填料配比的下降,涂层的光泽度先提高后降低。

图1 不同颜填料配比下涂层的附着力

表1 涂层附着力测试结果分级

Tab.1 Coating adhesion test results are graded

表2 不同颜填料配比下所得涂层的基础物理性能

Tab.2 The basic physical properties of coatings with different antirust pigment content

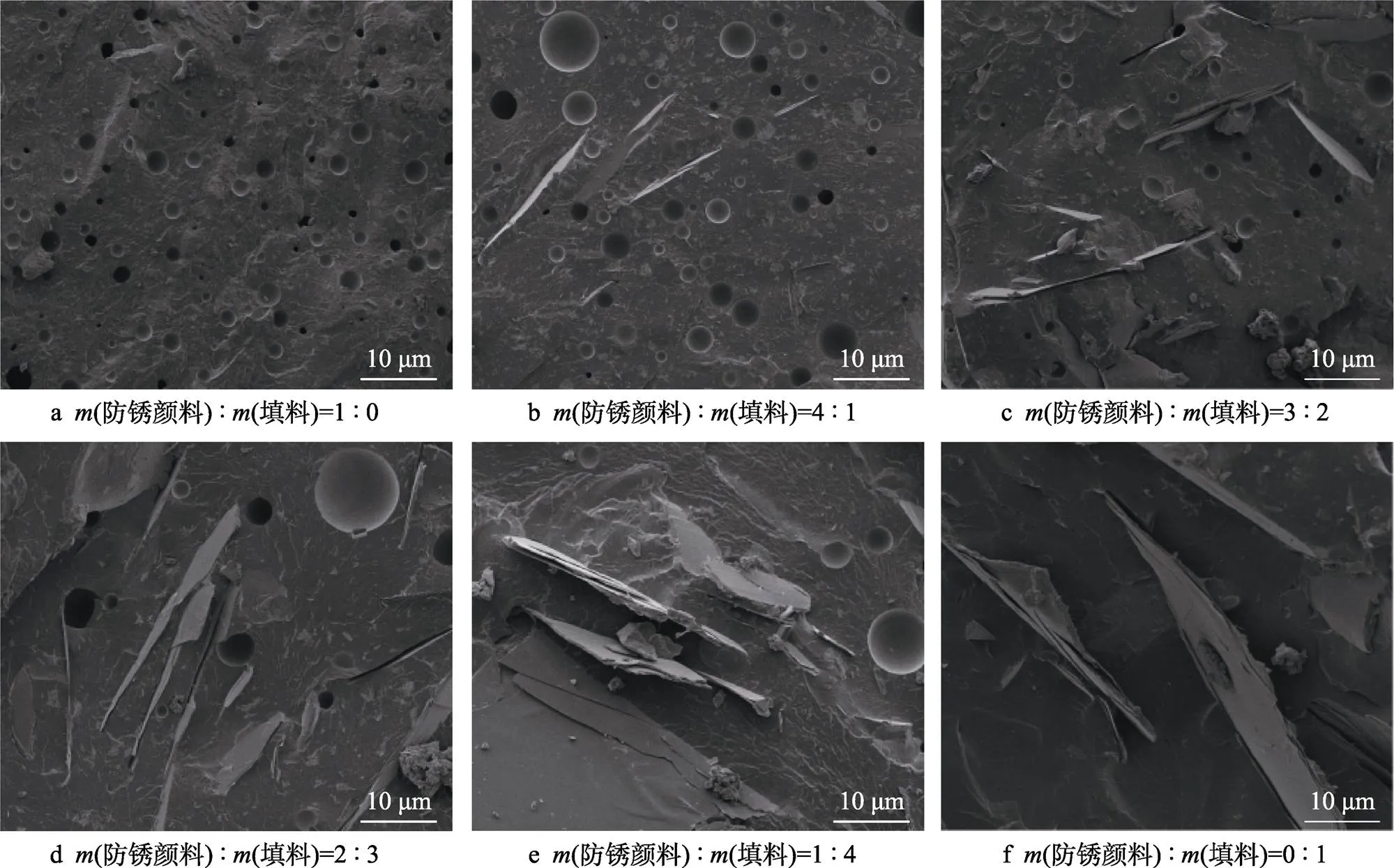

2.2 不同颜填料配比下涂层的SEM结果分析

图2为不同颜填料配比下涂层的截面形貌。从图2可以看出,片状的湿法绢云母粉在涂层中受到表面张力的作用基本呈平行排列,且层层堆叠。随着防锈颜料磷酸锌含量的降低,其在基料中的占比越来越少,直至为0%时,基料中全部为片状的湿法绢云母粉。

图2 不同颜填料配比下涂层的SEM形貌

2.3 不同颜填料配比下涂层的EIS结果分析

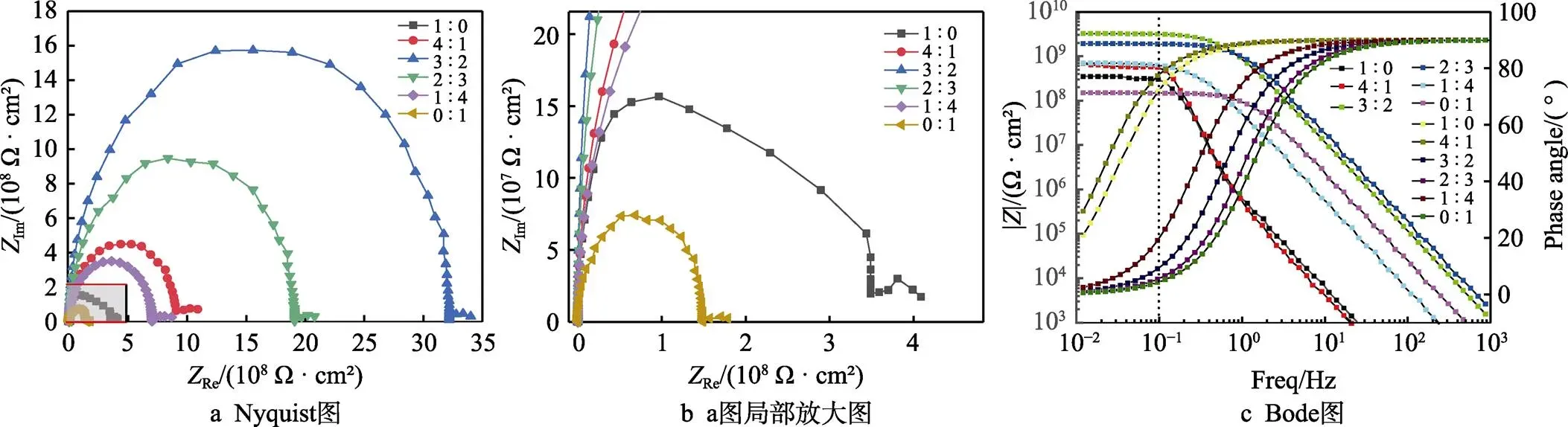

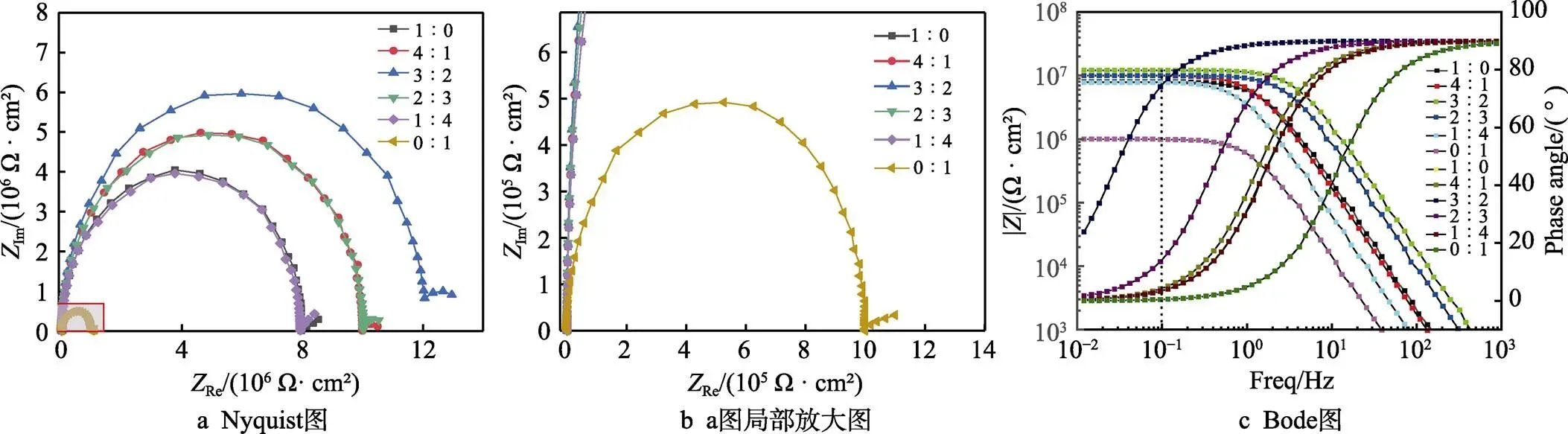

电化学阻抗谱(EIS)技术是对涂层防腐性能评价[19-20]和金属腐蚀机理研究[21-26]的有效方法之一。防腐涂层本质为阻隔层,起到延缓腐蚀介质渗透到金属底材与涂层界面的作用,从而保护金属底材,延缓腐蚀。腐蚀介质经过一段时间总是可以通过涂层中的孔隙渗透到涂层与金属底材间,这里出现的孔隙是因涂层自身溶胀造成的。图3为在3.5%NaCl的水溶液(pH=6.1)中浸泡1 h的各涂层电化学阻抗谱图。由Nyquist图可见,当不同颜填料配比的各涂层浸泡至1 h时测得的Nyquist图中均有一个较大的容抗弧,且半径接近,说明此时NaCl溶液尚未完全渗透涂层,处于浸泡初期,各涂层在此阶段对腐蚀介质的阻隔能力大小接近。在Bode图中,0.1 Hz处的绝对阻抗模量值||0.1Hz能够反映涂层防腐性能的优劣[27]。当||0.1 Hz>106Ω/cm2时,涂层具有一定的防腐能力,反之,涂层失效。由不同浸泡时间的Bode图可以看出,在浸泡1 h时,各涂层的||0.1 Hz均大于1010Ω/cm2,可见各涂层此阶段均为底材提供了优良的阻隔作用。

图3 不同颜填料配比下涂层浸泡1 h的Nyquist图和Bode图

图4—7为在3.5%NaCl的水溶液(pH=6.1)中浸泡7~30 d的各涂层电化学阻抗谱图。由Nyquist图可见,随着NaCl溶液的渗入,浸泡至7 d后,颜填料配比为100%的涂层 Nyquist图中出现2个容抗弧,说明此时有NaCl溶液渗透到达该涂层的涂层/底材金属的界面区,该涂层体系进入腐蚀中期,而其他涂层尚未出现2个容抗弧,说明仍处于腐蚀初期。这是因为湿法绢云母粉呈片状,涂装时受到涂层表面张力的作用自动躺平,彼此互相平行且与金属基材表面平行,层层堆叠,取向正好与腐蚀介质渗入涂层的方向垂直,延缓了腐蚀介质渗入到涂层/底材金属的界面,极大地提高了涂层在腐蚀初期的阻隔作用。由Bode图可以看出,随着浸泡时间的增加,腐蚀介质渗入涂层,涂层电阻逐渐减小,曲线朝低频方向移动,0.1 Hz降低,这一过程中(防锈颜料)∶(填料)=3∶2的涂层的0.1 Hz下降幅度最小。

图4 不同颜填料配比下涂层浸泡7 d的Nyquist图和Bode图

图5 不同颜填料配比下涂层浸泡14 d的Nyquist图和Bode图

图6 不同颜填料配比下涂层浸泡21 d的Nyquist图和Bode图

图7 不同颜填料配比下涂层浸泡30 d的Nyquist图和Bode图

图8—9为在3.5%NaCl的水溶液(pH=6.1)中浸泡45 d和60 d的各涂层电化学阻抗谱图,由Nyquist图可见,在浸泡第45 d后颜填料配比为1∶0、1∶4和0∶1的涂层均出现了韦伯阻抗,说明此时已经形成宏观孔,金属-涂层界面区腐蚀加快形成新的扩散层,涂层进入腐蚀后期,颜填料配比为4∶1、3∶2、2∶3在浸泡第60 d时才出现韦伯阻抗,且在Nyquist图中,容抗弧的半径越大,涂层电阻越大,因此颜填料配比为3:2涂层的防腐性能较其他涂层更优异。由Bode图可以看出,在浸泡至60 d时仅颜填料配比为0∶1的涂层的0.1 Hz已小于106Ω/cm2而失去防腐作用,其余涂层的0.1 Hz仍大于等于106Ω/cm2,且(防锈颜料)∶(填料)=3∶2的涂层的0.1 Hz下降幅度最小,说明颜填料配比为3∶2的涂层的防腐能力优于其他含量的涂层。

综上,可以看出各涂层均具有优异的防腐能力,且以颜填料配比为3∶2的涂层的防腐能力更卓越,这是由于片状的湿法绢云母粉在腐蚀介质渗入初期起到了一定的阻挡作用,延缓了腐蚀介质渗透到底材金属表面,当腐蚀介质到达底材金属表面时,磷酸锌中的磷酸根离子已经与底材的金属离子反应,在其表面形成致密的难溶于水的磷酸盐保护层以继续阻挡腐蚀介质侵入,从而大大提高了涂层的防腐能力。

图8 不同颜填料配比下涂层浸泡45 d的Nyquist图和Bode图

图9 不同颜填料配比下涂层浸泡60 d的Nyquist图和Bode图

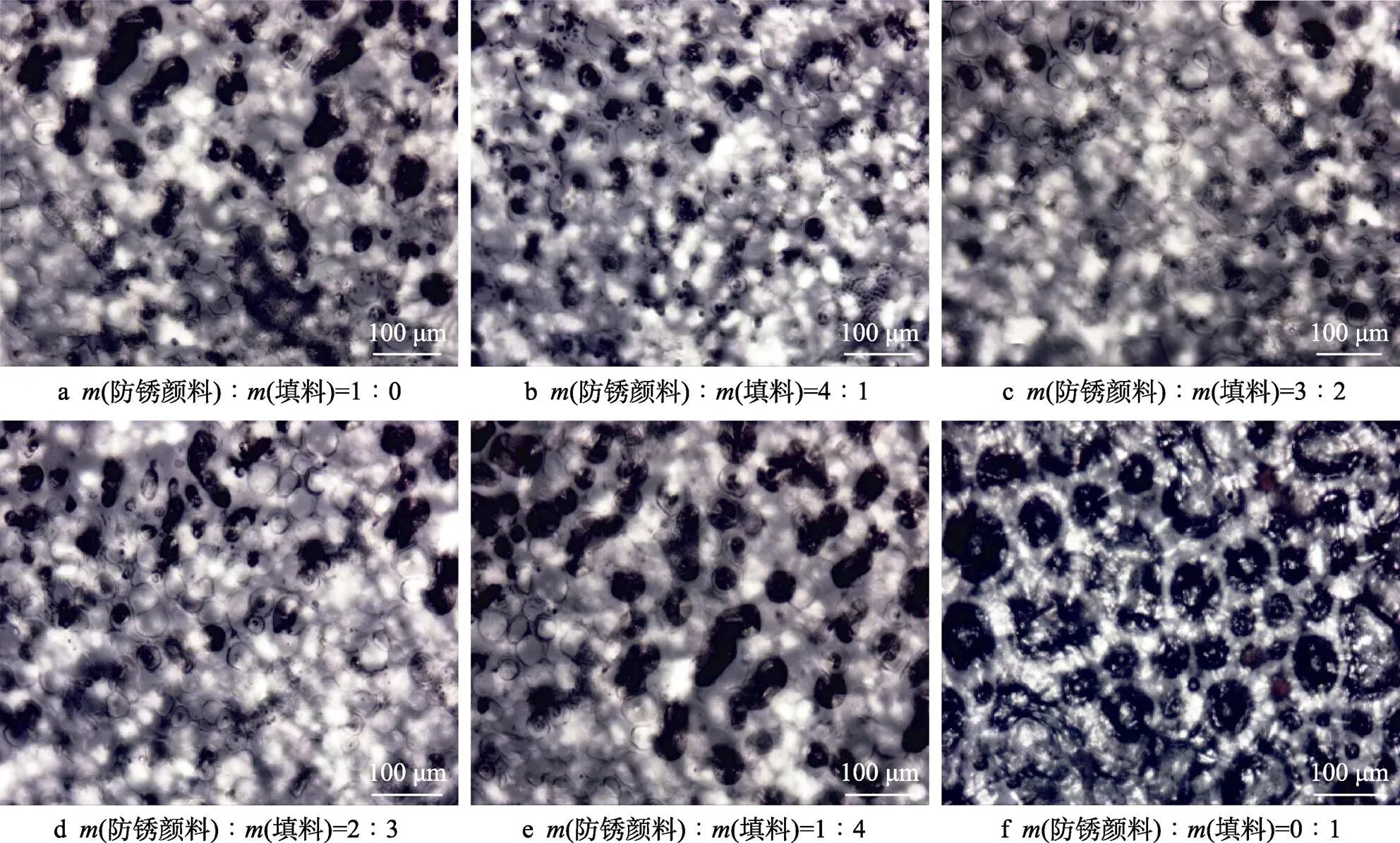

2.4 不同防锈颜料配比下涂层的表面形貌

图10为不同颜填料配比下涂层样品在3.5%NaCl水溶液中浸泡60 d后用金相显微镜拍摄的涂层表面形貌。从图10中可以看出,在浸泡60 d后,各涂层表面均已形成一定数量的宏观孔,但锈蚀程度不一,颜填料配比为3∶2的涂层的宏观孔数最少,表面相对平整,即锈蚀程度最轻,颜填料配比为0∶1的涂层的宏观孔已经布满涂层表面,锈蚀程度最严重。该结果验证了上述电化学阻抗测试结果,进一步说明颜填料配比为3∶2的聚硫改性环氧涂层的防腐性能更优异。

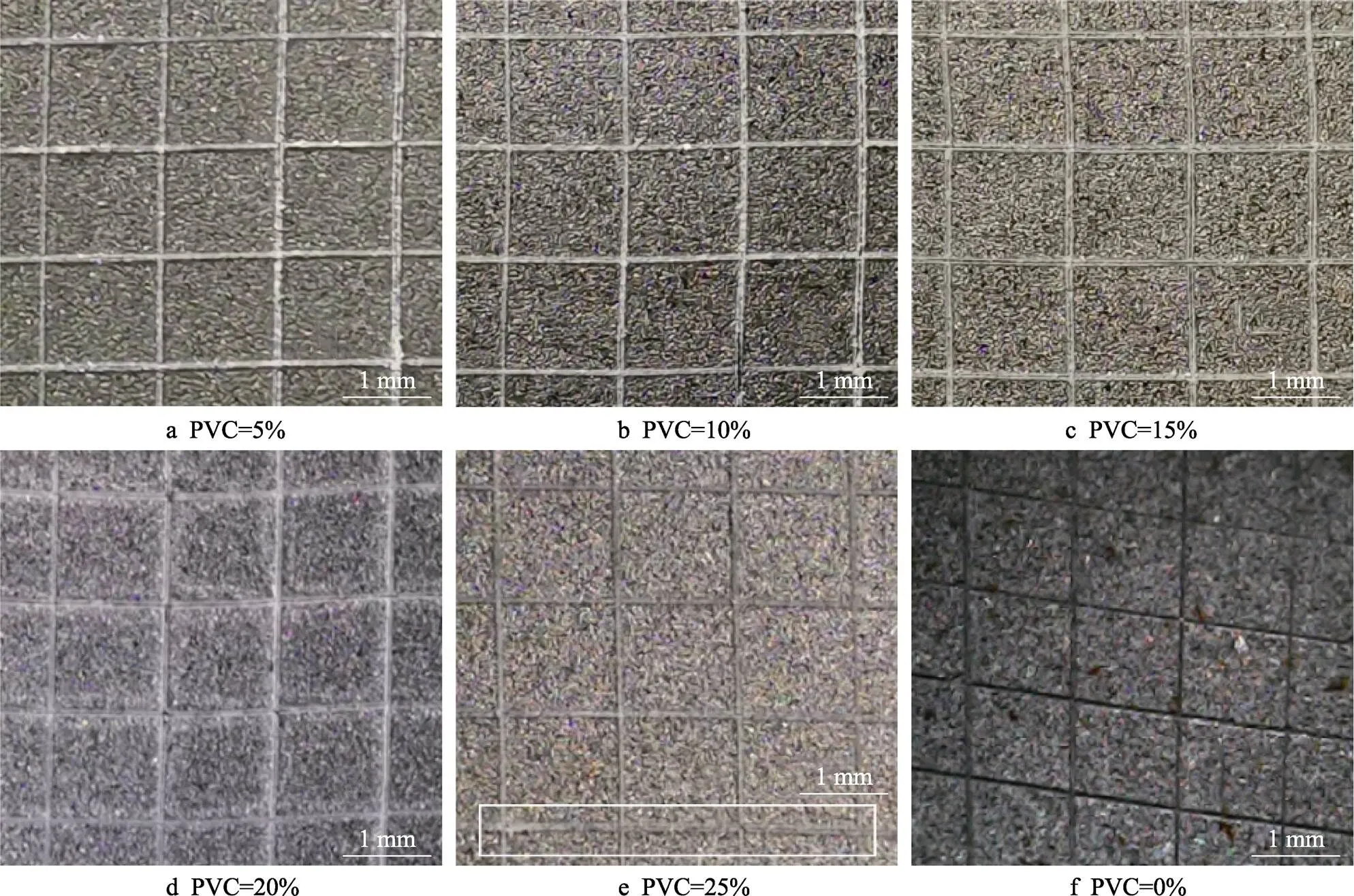

2.5 不同PVC涂层的性能测试

由上述研究结果选定颜填料配比为3∶2进行后续探究。图11为不同PVC下涂层的附着力,可以看出,PVC≤20%的涂层切口处光滑,无一方格剥落,而PVC为25%的涂层在割线交叉处有小片涂层剥落,根据表1的分级标准可以得到不同PVC的涂层附着力分别为0级、0级、0级、0级、0级、1级。结合表3对涂层基础物理性能的测试结果可以发现,当PVC≤20%时,随着PVC的增加,细度、硬度、光泽度和黏度逐渐加大,当PVC进一步增加到25%时,硬度和光泽度变化并不明显,而附着力和柔韧性却有所下降。这是由于当PVC≤20%时,颜料可以充分分散在由聚硫橡胶改性的环氧树脂基体中,因此在此范围内随着PVC的增大,涂层的硬度和光泽度也随之提高。当PVC增加到25%时,基体已无法充分润湿和包裹颜料,即此时已超过临界颜料体积浓度(CPVC),颜料在基体中发生团聚,致使涂层不够均匀,基料与颜料之间存在空隙,因此硬度和光泽度无明显变化而附着力和柔韧性却有所下降,并由此推断该体系的临界颜料体积浓度(CPVC)介于20%~25%之间。黏度随PVC的提高而增大的原因是颜填料的不断加入吸附了更多的基料,从而降低了涂料的流变性,增大了涂料的黏度。

2.6 不同PVC涂层SEM结果分析

图12为不同颜料体积浓度(PVC)的涂层采用液氮脆断的截面形貌。从图12中可以看出,随着颜料体积浓度的增大,颜填料在基料中的占比逐渐增加,当颜料体积浓度增大到25%时,颜填料在基料中的占比过大,且此时基料已经无法充分浸润颜料,颜料与基料之间存在间隙,说明此时已经超过临界颜料体积浓度(CPVC),则CPVC介于20%~25%之间。

图10 不同颜填料配比下涂层的金相图

图11 不同pvc涂层的附着力

表3 不同PVC所得涂层的基础物理性能

Tab.3 The basic physical properties of coatings with different PVC

图12 不同pvc涂层的附着力

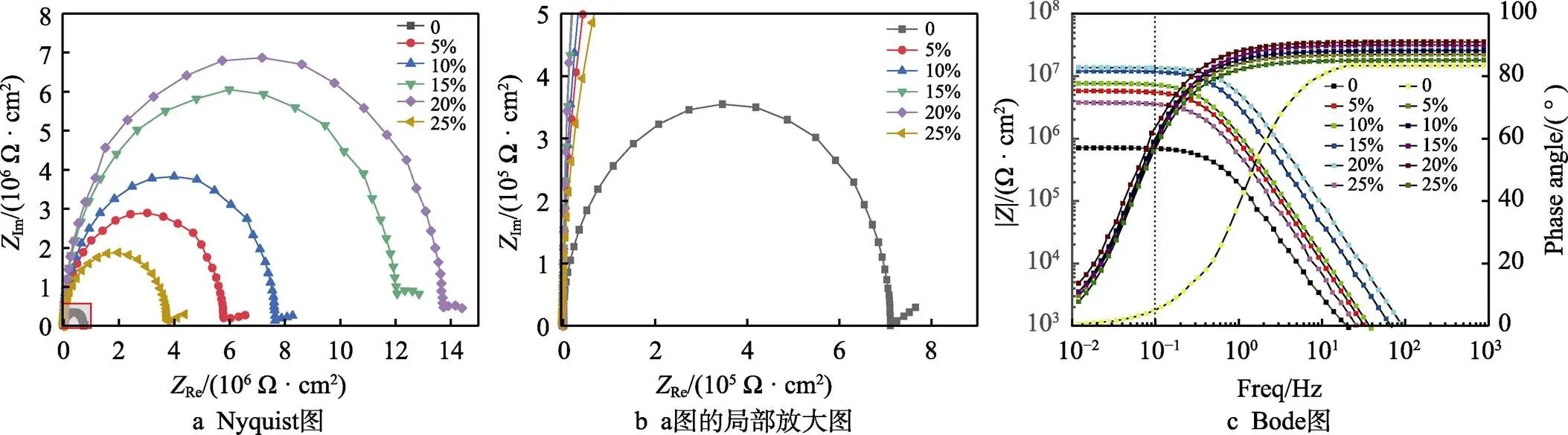

2.7 不同PVC涂层的EIS结果分析

图13为在3.5%NaCl的水溶液(pH=6.1)中浸泡1 h的不同PVC的各涂层电化学阻抗谱图。由Nyquist图可见,除无颜料的对照组外,不同PVC的各涂层浸泡至1 h时测得的Nyquist图中均有一个较

大的容抗弧,且PVC为15%和20%的容抗弧半径较大,PVC为25%的容抗弧半径较小,说明此时NaCl溶液尚未完全渗透涂层,处于浸泡初期,PVC为15%和20%涂层在此时对腐蚀介质的阻隔能力较大,PVC为25%涂层在此时对腐蚀介质的阻隔能力较小。由Bode图可以看出,在浸泡1 h时,除无颜料的对照组外,各涂层的||0.1 Hz>1010Ω/cm2,此时对腐蚀介质的阻隔作用十分优异。

图13 不同PVC涂层浸泡1 h的Nyquist图和Bode图

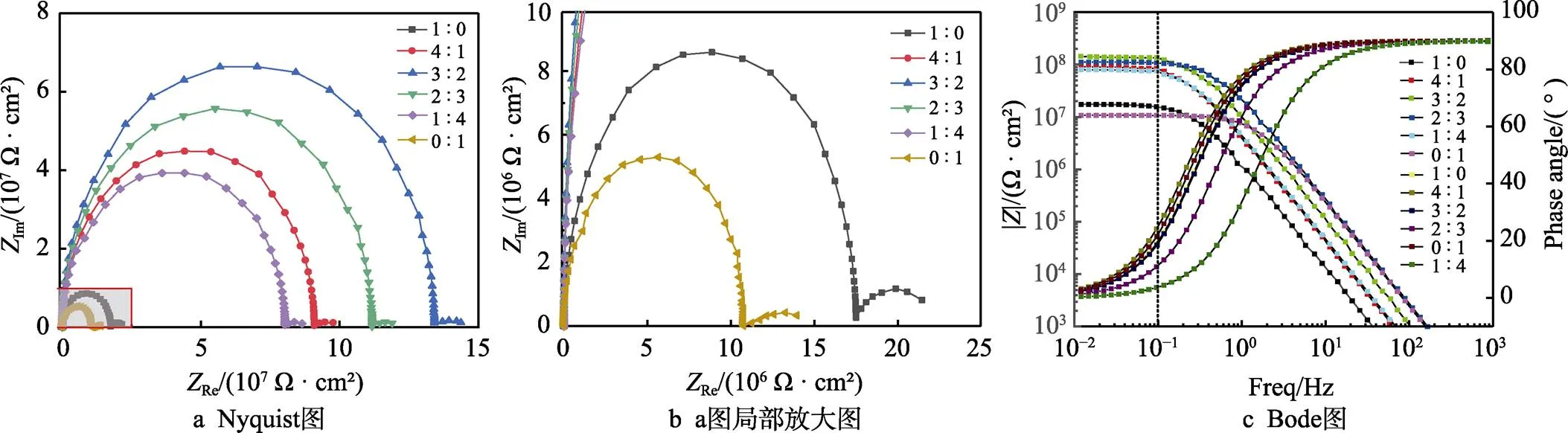

图14—17为在3.5%NaCl的水溶液(pH=6.1)中浸泡7~30 d的不同PVC的各涂层电化学阻抗谱图。由Nyquist图可见,随着NaCl溶液的渗入,无颜料的涂层浸泡至7 d后,Nyquist图中出现2个容抗弧,说明此时有NaCl溶液渗透到达该涂层的涂层/底材金属的界面区,该涂层体系进入腐蚀中期,而其他涂层浸泡至14 d后才出现2个容抗弧,且PVC为20%的涂层容抗弧半径最大,PVC为25%的涂层容抗弧半径最小;由Bode图可以看出,随着浸泡时间的增加,腐蚀介质渗入涂层,涂层电阻逐渐减小,曲线朝低频方向移动,||0.1 Hz降低,这一过程中PVC为20%的涂层的||0.1 Hz最大。

图14 不同PVC涂层浸泡7 d的Nyquist图和Bode图

图15 不同PVC涂层浸泡14 d的Nyquist图和Bode图

图16 不同PVC涂层浸泡21 d的Nyquist图和Bode图

图17 不同PVC涂层浸泡30 d的Nyquist图和Bode图

图18—19为在3.5%NaCl的水溶液(pH=6.1)中浸泡45 d和60 d的不同PVC的各涂层电化学阻抗谱图。由Nyquist图可见,在浸泡第45 d后,PVC为5%、10%和25%的涂层均出现了韦伯阻抗,说明此时已经形成宏观孔,金属-涂层界面区腐蚀加快形成新的扩散层,涂层进入腐蚀后期,PVC为15%、20%的涂层在浸泡第60 d时才出现韦伯阻抗,且在Nyquist图中,容抗弧的半径越大,涂层电阻越大。当PVC≤20%时,随着PVC的增大,涂层的防腐能力逐渐提高。当PVC进一步增大到25%时,涂层的防腐能力急剧下降。这是因为PVC增大到25%时,基体已无法充分润湿和包裹颜料,涂层固化后便会出现空隙,因此防腐能力大大降低。可见PVC为20%涂层的防腐性能更优异,同时进一步证实了前面得出的该体系的临界颜料体积浓度(CPVC)介于20%~ 25%之间的结论。由Bode图可以看出,在浸泡至60 d时,无颜料对照组和PVC为25%的涂层的0.1 Hz已小于106Ω/cm2,已失去防腐作用,其余涂层的0.1 Hz仍大于等于106Ω/cm2,且各阶段PVC为20%的涂层的|Z|0.1 Hz均最大,说明PVC为20%涂层的防腐能力优于其他涂层。

综上,可以看出,各涂层均具有优异的防腐能力,且PVC为20%的涂层的防腐能力更佳,该体系的临界颜料体积浓度(CPVC)介于20%~25%之间。

图18 不同PVC涂层浸泡45 d的Nyquist图和Bode图

图19 不同PVC涂层浸泡60 d的Nyquist图和Bode图

2.8 不同PVC涂层的表面形貌

图20为不同颜料体积浓度(PVC)的涂层样品在3.5%NaCl的水溶液中浸泡60 d后用金相显微镜拍摄的涂层表面形貌。从图中可以看出,在浸泡60 d后,各涂层的表面均已形成一定数量的宏观孔,但锈蚀程度不一,PVC为20%的涂层宏观孔数最少,表面最为平整,即锈蚀程度最轻。除无颜料的对照组外,PVC为25%的涂层宏观孔数最多,锈蚀程度最严重。该结果验证了上述电化学阻抗测试结果,进一步说明PVC为20%的聚硫改性环氧涂层的防腐性能更优异。当PVC增大到25%时,涂层的防腐性能迅速下降。

图20 不同PVC涂层浸泡60 d后的金相图

3 结论

1)在以聚硫橡胶改性的环氧树脂为涂层基体,以磷酸锌为防锈颜料,以湿法绢云母粉为体质颜料的涂层中,颜填料配比为3∶2时,涂层具有较好的物理性能和优异的防腐性能。

2)当PVC≤20%时,随着PVC的增大,涂层的防腐能力逐渐提高;当PVC进一步增大到25%时,涂层的防腐能力急剧下降,PVC为20%的涂层的防腐能力更优,该体系的临界颜料体积浓度(CPVC)介于20%~25%之间。

3)本研究体系中防锈颜料为3∶2、PVC为20%时,涂层的物理性能良好,防腐性能达到最优,(50±5) μm厚度采用该配比的涂层在3.5%NaCl水溶液中浸泡60 d,其||0.1 Hz值仍大于106Ω/cm2。

[1] KARIM A A, KADER E E, HAMOD A A, et al. Mechanical Properties of a Hybrid Composite Material (Epoxy-Polysulfide Rubber) Reinforced with Fibres[J]. IOP Conference Series: Materials Science and Engineering, 2018, 433: 012050.

[2] AL-RAZAQ I A, SHAMUKH M Z. Study the Effect of Different Reinforcements on the Damping Properties of the Polymer Matrix Composite[J]. Al-Khawarizmi Engineering Journal, 2017, 12(3): 56.

[3] 张霞. 颜填料含量对水性环氧树脂防腐蚀涂料性能的影响[J]. 中国建材科技, 2017, 26(2): 61-62.

ZHANG Xia. Waterborne Epoxy Resin Anti Influence of Pigment and Filler Content on the Performance of Anticorrosive Coating Formulation[J]. China Building Materials Science & Technology, 2017, 26(2): 61-62.

[4] 覃园斯, 李建三. 颜填料配比对水性环氧树脂防腐涂料耐蚀性能的影响[J]. 电镀与涂饰, 2019, 38(8): 344-351.

QIN Yuan-si, LI Jian-san. Effects of the Proportions of Pigments and Fillers on Corrosion Resistance of Waterborne Epoxy Resin Anticorrosive Coating[J]. Electroplating & Finishing, 2019, 38(8): 344-351.

[5] 孙华杰, 顾宝珊, 宫丽. 颜料体积浓度对水性环氧防腐涂料性能的影响[J]. 涂料工业, 2007, 37(3): 30-32, 36.

SUN Hua-jie, GU Bao-shan, GONG Li. Influence of Pigment Volume Concentration on Properties of Waterborne Epoxy Corrosion Protective Coatings[J]. Paint & Coatings Industry, 2007, 37(3): 30-32, 36.

[6] 王明强, 王华进, 赵薇, 等. 助剂和颜料对水性环氧防腐底漆性能的影响[J]. 中国涂料, 2016, 31(2): 56-60.

WANG Ming-qiang, WANG Hua-jin, ZHAO Wei, et al. Effects of Additives and Pigments on Properties of Waterborne Epoxy Anticorrosive Primer[J]. China Coatings, 2016, 31(2): 56-60.

[7] 朱朋利, 王凯, 赵健. 云母粉和其他填料在防腐涂料中的应用性能对比[C]//2017防腐蚀涂料年会. 深圳: 中国化工学会, 2017.

Zhu Peng-li, Wang Kai, Zhao Jian. Comparison of application performance of mica powder and other fillers in anticorrosive coatings[C]//2017 anticorrosive coatings annual conference. shenzhen: chemical industry society of china, 2017.

[8] 高冬, 杨学东, 万贵章. 单壁碳纳米管在高固体分环氧导静电涂料中的应用[J]. 现代涂料与涂装, 2020, 23(7): 1-3.

GAO Dong, YANG Xue-dong, WAN Gui-zhang. Application of SWNT in High-Solid Epoxy Anti-Static Coatings[J]. Modern Paint & Finishing, 2020, 23(7): 1-3.

[9] 季兴宏. 无机填料在涂料工业中的应用及研究进展[C]//2020年中国非金属矿科技与市场交流大会. 黄山: 建筑材料工业技术情报研究所, 2020.

Ji Xing-hong. Application and Research Progress of Inorganic Fillers in Coatings Industry[C]//2020 China Non- Metallic Ore Science and Technology and Market Exchange Conference Proceedings. Huangshan: Building Materials Industry Technical Information Institute, 2020.

[10] 刘文杰, 陈淼, 官慧. 钢结构用水性轻防腐涂料的制备[J]. 电镀与涂饰, 2020, 39(16): 1119-1123.

LIU Wen-jie, CHEN Miao, GUAN Hui. Preparation of a Waterborne Light-Duty Anticorrosive Paint for Steel Structures[J]. Electroplating & Finishing, 2020, 39(16): 1119- 1123.

[11] 张全伟, 张剑飞, 王进忠, 等. 耐海洋环境镁合金面漆的研制及性能测试[J]. 现代涂料与涂装, 2020, 23(12): 4-6.

ZHANG Quan-wei, ZHANG Jian-fei, WANG Jin-zhong, et al. Development and Performance Testing of Magnesium Alloy Topcoat for Marine Environment[J]. Modern Paint & Finishing, 2020, 23(12): 4-6.

[12] 聂薇, 姚晓红, 卢本才. 海洋工程重防腐技术[J]. 造船技术, 2016(6): 82-86.

NIE Wei, YAO Xiao-hong, LU Ben-cai. Technical of Heavy Duty Coatings for Marine Engineering[J]. Marine Technology, 2016(6): 82-86.

[13] SU Man-rong, HUANG Fu-chuan, TANG Xing-zhong, et al. A Composite Scales Heavy Anti-Corrosion Coatings Use in the Marine Structural Facilities[J]. Advanced Materials Research, 2013, 718-720: 1861-1866.

[14] 潘巍, 李瑜, 孙昭宜, 等. 环氧树脂基重防腐涂料的研究进展[J]. 弹性体, 2020, 30(5): 70-74.

PAN Wei, LI Yu, SUN Zhao-yi, et al. Progress of Epoxy- Based Heavy-Duty Anticorrosive Coating[J]. China Elastomerics, 2020, 30(5): 70-74.

[15] 吴琦, 吉虎, 段然, 等. 聚硫橡胶改性环氧/环硫树脂复合防腐蚀涂料的制备[J]. 涂料工业, 2016, 46(3): 32-36.

WU Qi, JI Hu, DUAN Ran, et al. Preparation of Polysulfide Rubber Modified Epoxy/Episulfide Resin Composite Anticorrosive Coatings[J]. Paint & Coatings Industry, 2016, 46(3): 32-36.

[16] AHMED N M, ABD EL-GAWAD W M, SOUAYA E M R. Evaluation of the Anticorrosive Performance of Epoxy Coatings Containing New Core/Shell Pigments[J]. Pigment & Resin Technology, 2018, 47(2): 116-126.

[17] 李瑜, 邓金飞, 孙昭宜, 等. 聚硫橡胶改性环氧树脂研究[J]. 热固性树脂, 2019, 34(2): 51-55.

LI Yu, DENG Jin-fei, SUN Zhao-yi, et al. Study on the Modification of Epoxy Resin by Polysulfide Rubber[J]. Thermosetting Resin, 2019, 34(2): 51-55.

[18] 师超. 微纳米片状磷酸锌的制备及其对环氧涂层防腐性能的影响[D]. 哈尔滨: 哈尔滨工程大学, 2018.

SHI Chao. The Synthesis of Submicron-Sheet Zinc Phosphate and Its Influence on Anti-Corrosion Performance of Epoxy Coating[D]. Harbin: Harbin Engineering University, 2018.

[19] 吕耀辉, 刘玉欣, 何东昱, 等. 电化学阻抗技术在金属腐蚀及涂层防护中的研究进展[J]. 电镀与精饰, 2018, 40(6): 22-28.

LV Yao-hui, LIU Yu-xin, HE Dong-yu, et al. Development on Electrochemical Impedance Spectroscopy Technology in Metal Corrosion and Coating Anticorrosion[J]. Plating & Finishing, 2018, 40(6): 22-28.

[20] 徐安桃, 李锡栋, 周慧. EIS评价有机涂层防腐性能的应用研究进展[J]. 装备环境工程, 2018, 15(6): 48-52.

XU An-tao, LI Xi-dong, ZHOU Hui. Research Progress on the Application of Electrochemical Impedance Spectroscopy in Performance Evaluation of Organic Coating[J]. Equipment Environmental Engineering, 2018, 15(6): 48-52.

[21] JIA Zhong-qiu, LIANG Qiu-ying, TIAN Qiu-yue, et al. Corrosion Behavior of Three Ag-50Cu Alloys Prepared by Different Processes in NaCl Solutions[J]. Rare Metals, 2017, 36(1): 61-68.

[22] ZHAO Qing-he, LIU Wei, ZHU Yi-chun, et al. Effect of Small Content of Chromium on Wet-Dry Acid Corrosion Behavior of Low Alloy Steel[J]. Acta Metallurgica Sinica, 2017, 30(2): 164-175.

[23] JOHN S, JOSEPH A, KURUVILLA M, et al. Inhibition of Mild Steel Corrosion Using Chitosan-Polyvinyl Alcohol Nanocomposite Films by Sol-Gel Method: An Environmentally Friendly Approach[J]. Journal of Bio- and Tribo- Corrosion, 2016, 3(1): 1-9.

[24] LIU Wei-ming, LIU Jia, PAN Hong-bo, et al. Synergisic Effect of Mn, Cu, P with Cr Content on the Corrosion Behavior of Weathering Steel as a Train under the Simulated Industrial Atmosphere[J]. Journal of Alloys and Compounds, 2020, 834: 155095.

[25] MAJD M T, RAMEZANZADEH M, BAHLAKEH G, et al. Steel Corrosion Lowering in Front of the Saline Solution by a Nitrogen-Rich Source of Green Inhibitors: Detailed Surface, Electrochemical and Computational Studies[J]. Construction and Building Materials, 2020, 254: 119266.

[26] AMMAR S, MA I A W, MUHAMMAD F M S, et al. Electrochemical Studies of 1,2,3-Benzotriazole Inhibitor for Acrylic-Based Coating in Different Acidic Media Systems[J]. Journal of Polymer Research, 2020, 27(6): 1-9.

[27] PARK J H, LEE G D, NISHIKATA A, et al. Anticorrosive Behavior of Hydroxyapatite as an Environmentally Friendly Pigment[J]. Corrosion Science, 2002, 44(5): 1087- 1095.

Ratio of Pigment and Filler and Pigment Volume Concentration on Corrosion Resistance of Polysulfide Modified Epoxy Coatings

a,a,a,a,b,a,b,a

(a. Department of Foundation, b. College of Naval Architecture & Ocean Engineering, Naval University of Engineering, Wuhan 430033, China)

First fixed pigment volume concentration (PVC) was 15%, the zinc phosphate as antirust pigment, wet sericite powder as the inert pigment, with liquid polysulfide rubber (LP3) of modified epoxy resin (E51) as coating substrate, the preparation of modified polysulfide epoxy anticorrosive paint, testing the basic physical properties of the coating, respectively, by means of metallographic microscope and scanning electron microscope (SEM) to observe the surface morphology of coating and the cross section morphology, at the same time using electrochemical impedance spectroscopy (EIS) technique to explore the antirust pigment content on the properties of modified polysulfide epoxy anticorrosion coating. The influence of pigment volume concentration (PVC) on the anti-corrosion performance of polysulfide modified epoxy coating was investigated by electrochemical impedance spectroscopy (EIS). The results show that with the decrease of the content of zinc phosphate in antirust pigment, the time of the corrosive medium penetrating through the coating is prolonged, and the time of the corrosive medium remaining on the metal interface between coating and substrate is shortened. The anticorrosion performance of the coating reaches the best when the content of antirust pigment is 60%. When PVC≤20%, the anticorrosion performance of the coating increases with the increase of PVC, and when PVC≥25%, the anticorrosion performance of the coating decreases rapidly, so the critical pigment volume concentration (CPVC) of the system is between 20%~25%. In this system, when the content of antirust pigment is 60% and the volume concentration of pigment (PVC) is 20%, the coating has good physical properties and excellent anticorrosive performance.

anticorrosion; coating; antirust pigment; epoxy resin; polysulfide rubber

2021-02-24;

2021-07-12

PAN Wei (1997—), Male, Postgraduate, research focus: marine polymer materials.

李瑜(1982—),男,博士,副教授,主要研究方向为船用新型高分子材料。

LI Yu (1982—), Male, Doctor, Associate professor, Research focus: new polymer materials for ships.

潘巍, 李瑜, 辛颉, 等. 颜填料配比及颜料体积浓度对聚硫改性环氧涂层防腐性能的影响[J]. 表面技术, 2022, 51(3): 138-150.

TG172

A

1001-3660(2022)03-0138-13

10.16490/j.cnki.issn.1001-3660.2022.03.014

2021-02-24;

2021-07-12

潘巍(1997—),男,硕士生,主要研究方向为船用高分子材料。

PAN Wei, LI Yu, XIN Jie, et al. Ratio of Pigment and Filler and Pigment Volume Concentration on Corrosion Resistance of Polysulfide Modified Epoxy Coatings[J]. Surface Technology, 2022, 51(3): 138-150.