改性淀粉胶黏剂的制备及特性研究

2022-03-30孙文轩沙丽丽

孙文轩 , 朱 松 , 张 琪 , 刘 博 , 沙丽丽 , 李 玥 *

(1. 江南大学 食品学院,江苏 无锡 214122;2. 上海华宝生物科技有限公司,上海 201800;3. 食品科学与技术国家重点实验室,江南大学,江苏 无锡 214122)

近年来,随着各产业领域环保意识的提高以及各类环保法的出台,淀粉胶黏剂作为环境友好型胶黏剂,其应用受到各界广泛关注[1]。 淀粉高分子是由葡萄糖分子通过糖苷键聚合成直链或支链后形成结晶区和不定形区的交织[2]。由于葡萄糖单位的C2、C3 及C6 位置均带有羟基,因此氢键结合力是淀粉胶黏剂黏着力的主要来源[3]。 但羟基又易与水分子形成氢键,从而削弱与被吸附材料的吸附力,因此胶黏强度不高,而且不耐水,遇水即开胶,初黏力不强,自然干燥时间长。 原淀粉的结构特性使得其作为胶黏剂的应用受到限制[4]。

淀粉分子中的糖苷键和羟基是与其他物质发生化学反应进行改性的基本条件[5]。 通过化学方法对淀粉进行一定程度的改性后可以改变淀粉原本的分子结构,改善淀粉作为胶黏剂的各项性能[6]。 目前,相较于原淀粉而言,氧化淀粉在造纸业、建筑业、纺织业上的应用已经较为广泛[7]。 这主要是因为氧化淀粉葡萄糖单元上的羟基被氧化成羧基,削弱了分子间的氢键结合,使得胶黏剂黏度降低,流动性和耐水性增强[8]。 在氧化淀粉体系中加入硼砂,能够与溶胀后的改性淀粉的羧基、醛基结合成为配位体,具有交联淀粉链段的作用,从而增强大分子之间的缠绕,改善体系内聚力、黏度等特性。

羧甲基纤维素钠(CMC)是一种纤维素衍生物,来源安全,可作为增稠剂用于淀粉胶黏剂的制备[9]。十二烷基硫酸钠(SDS)有优异的乳化和发泡作用,并且是一种良好的表面活性剂,SDS 作为一种乳化剂加入胶黏剂体系中有利于各方面性能的提高。 作者以氧化淀粉为原料,以冻融稳定性、剥离强度、初黏力、黏着性、拉丝程度为考察指标,对淀粉与CMC复配质量比以及SDS 添加量进行调整优化,探究其对淀粉胶黏剂特性的影响,以制备出性能较为理想的氧化淀粉胶黏剂。

1 材料与方法

1.1 材料与试剂

氧化淀粉: 嘉吉亚太食品系统有限公司产品;氢氧化钠、硼砂、十二烷基硫酸钠、羧甲基纤维素钠等常规分析纯试剂:国药集团化学试剂有限公司产品。

1.2 仪器与设备

TA.XT Express 物性分析仪: 英国Stable Micro Systems 公司产品;DHR-3 流变仪: 美国 TA 公司产品。

1.3 研究方法

1.3.1 不同淀粉与CMC 复配质量比样品的制备根据预实验, 设置淀粉与CMC 复配质量比为85∶15、90∶10、95∶5, 按比例称取一定质量的淀粉和CMC(固形物质量分数10%),淀粉和CMC 固体混合后,加入水混合均匀成淀粉浆,在淀粉浆中加入占淀粉干基10%(质量分数) 的NaOH 溶液搅拌30 min。之后加入质量分数0.06%的硼砂。分别对所制备样品的冻融稳定性、初黏力、黏着性、剥离强度等性能进行测试, 选出最优淀粉与CMC 配比。 同时,设置两个空白对照,分别是纯氧化淀粉糊化制备胶黏剂以及纯淀粉糊化后添加硼砂制备胶黏剂。

1.3.2 不同SDS 添加量样品的制备 按比例称取一定质量淀粉和CMC,加水混合均匀,之后加入占淀粉干基10%(质量分数) 的NaOH 溶液搅拌30 min。 糊化完成后加入占体系质量分数0.06%的硼砂。 选用SDS 作为乳化剂,通过在体系中分别添加质量分数为0.5%、1%、1.5%的SDS 制备不同的样品。 同样通过测定样品的黏着性、初黏力、冻融稳定性、剥离强度等指标确定最适合的SDS 添加量。

1.3.3 胶黏剂冻融稳定性实验 将制备的胶黏剂样品分装于5 个5 mL 的离心管中,标记1~5 号。 将1~5 号试样冷冻18 h 后置于室温解冻6 h。 解冻完成后保留1 号试样,其余2~4 号样品继续进行冷冻18 h 后解冻6 h 的冻融循环, 直至5 号样品完成冻融循环,即每种样品完成5 次冻融循环[10]。 选用40 mm 平板为夹具,利用DHR-3 流变仪测定1~5 号样品的黏度,绘制出样品黏度与冻融循环次数的关系曲线, 比较胶黏剂冻融循环前后的黏度变化率,变化率越小,样品冻融稳定性越好,以此判定胶黏剂体系冻融稳定性的好坏。

1.3.4 胶黏剂剥离强度实验 根据国标GB/T 2790—1995,利用180°剥离实验测定胶黏剂的剥离强度。 选用25 mm 宽的载玻片为刚性被粘试片,35 mm 宽的纸片为挠性被粘试片。 在载玻片的整个宽度涂上胶,涂胶长度100 mm。 将两试片粘住后置于40 ℃烘箱中进行干燥,直至涂胶部分干燥完毕。 利用物性分析仪以1 mm/s 的测试速度测定试样的剥离力,选用两个夹头,其中之一牢固夹住刚性被粘物,并使胶接面平行于所施加的力。 另一个夹头固定住挠性被粘物,施加平行于胶接面的力,剥离长度95 mm。 对每个试样,从剥离力和剥离长度的关系曲线上测定平均剥离力, 平均剥离力的大小,反映了胶黏剂的效果。

1.3.5 初黏力、 黏着性及拉丝程度测定 称取5 g所制备的胶黏剂样品,放在表面皿中。 在质构仪上利用球形探头以120 mm/min 的测试速度对所制备的样品进行测定。 测量结果以初黏力、黏着性及拉丝程度3 个指标显示。

1.3.6 数据处理 利用SPSS17.0 软件进行数据处理及统计分析,数据以平均值±标准差的方式表示,每次实验重复3 次。 利用Origin 9.0 软件进行图形绘制。

2 结果与分析

2.1 淀粉与CMC 配比对胶黏剂特性的影响

CMC 是由葡萄糖单元聚合成的纤维素衍生物,来源安全,对环境友好,不易发生霉变。CMC 可作为一种增稠剂和稳定剂用于淀粉胶黏剂生产。CMC 结构中含有大量的羟基,能与淀粉分子中的羟基结合形成氢键[11],增强胶黏剂的黏度,同时增强与被吸附物之间的黏结强度。

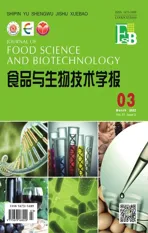

2.1.1 胶黏剂剥离强度测试结果 分别制备不同氧化淀粉与CMC 复配质量比的胶黏剂, 并对样品进行180°剥离实验,剥离力的大小如图1 所示。 从图中分析,加入硼砂后的胶黏剂与纯氧化淀粉胶黏剂相比,剥离力较大,这可能是由于加入硼砂后,硼砂可以在水中电离产生[B(OH)4]-,能够和 CMC 以及氧化淀粉分子的羟基、羧基等活性基团发生交联反应,有增黏作用,黏结效果更好。 将3 种不同质量比的样品进行比较可以发现,不同质量比的胶黏剂之间剥离力的大小差异不大。 将加入CMC 的样品与未加入CMC 的样品进行比较可以看出, 加入CMC 之后的样品剥离力有较大提高。 CMC 结构中含有大量的羟基, 能与淀粉分子中的羟基形成氢键,增强胶黏剂的黏度,同时增强与被吸附物之间的黏结强度。

图1 不同CMC 配比的样品剥离力Fig.1 Peeling force of samples with different CMC ratio

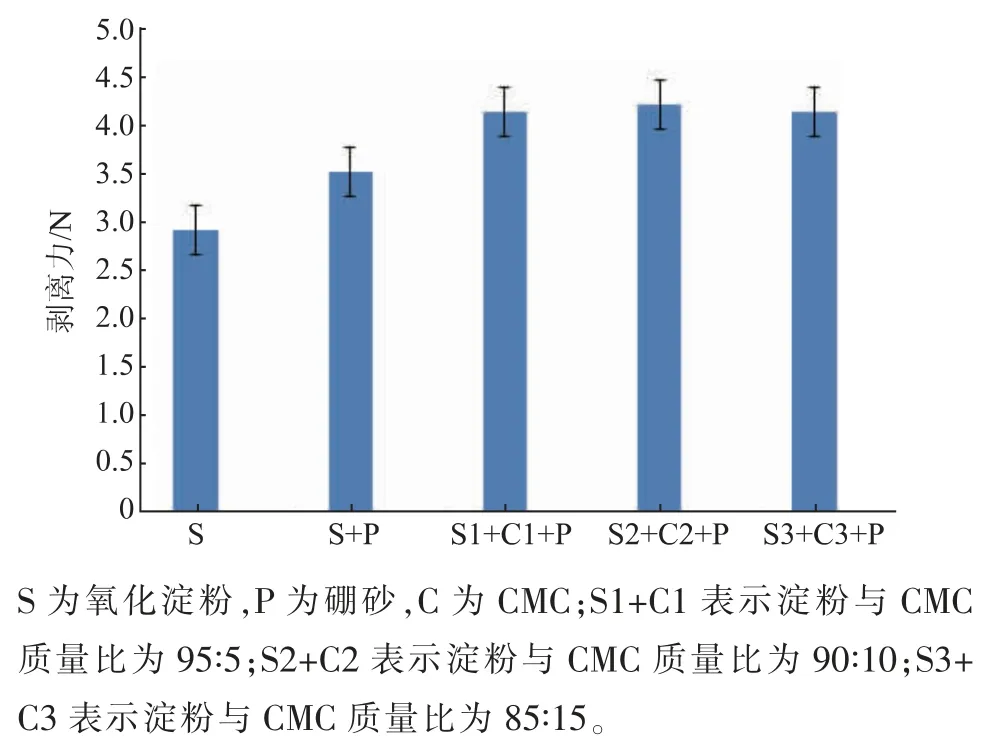

2.1.2 初黏力、黏着性及拉丝程度测定 在物性分析仪上利用球形探头以120 mm/s 的速率对胶黏剂进行测定,结果见图2。 其中最大正峰值Tack,反映样品初黏力大小;区域内面积Cohesiveness,反映样品黏着性;粘连性String,反映样品拉丝程度。

图2 物性仪指标示意图Fig. 2 Indicator diagram of physical property instrument

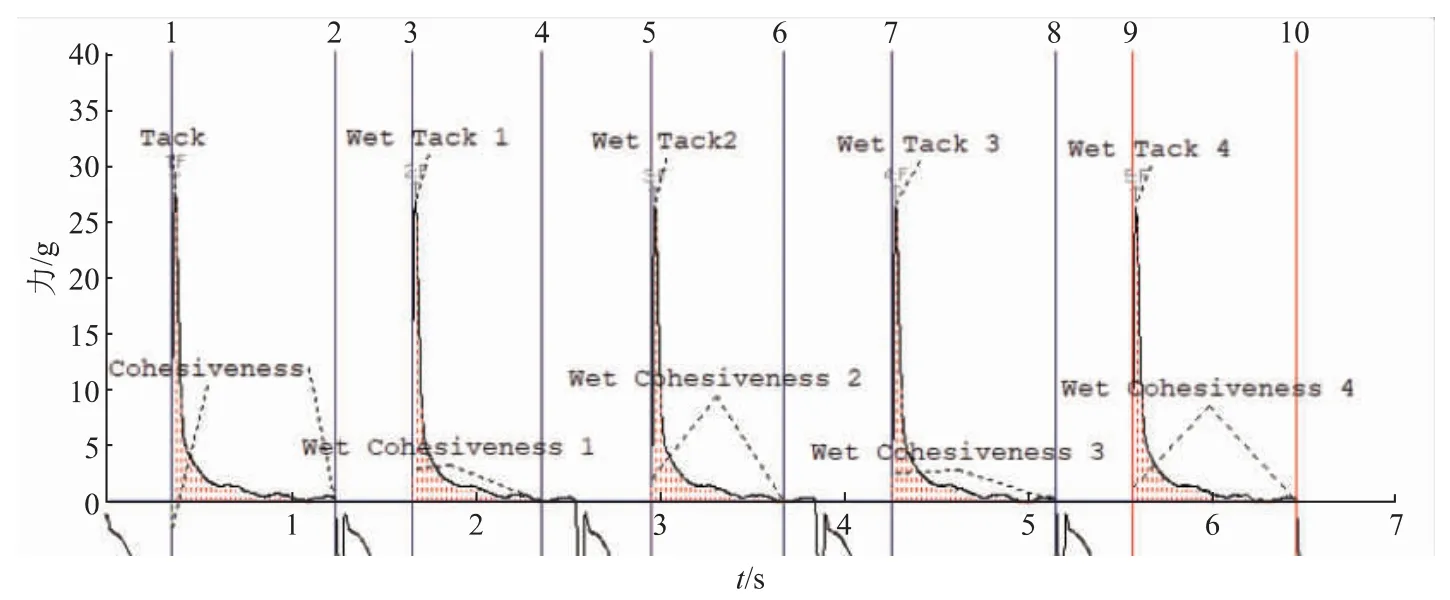

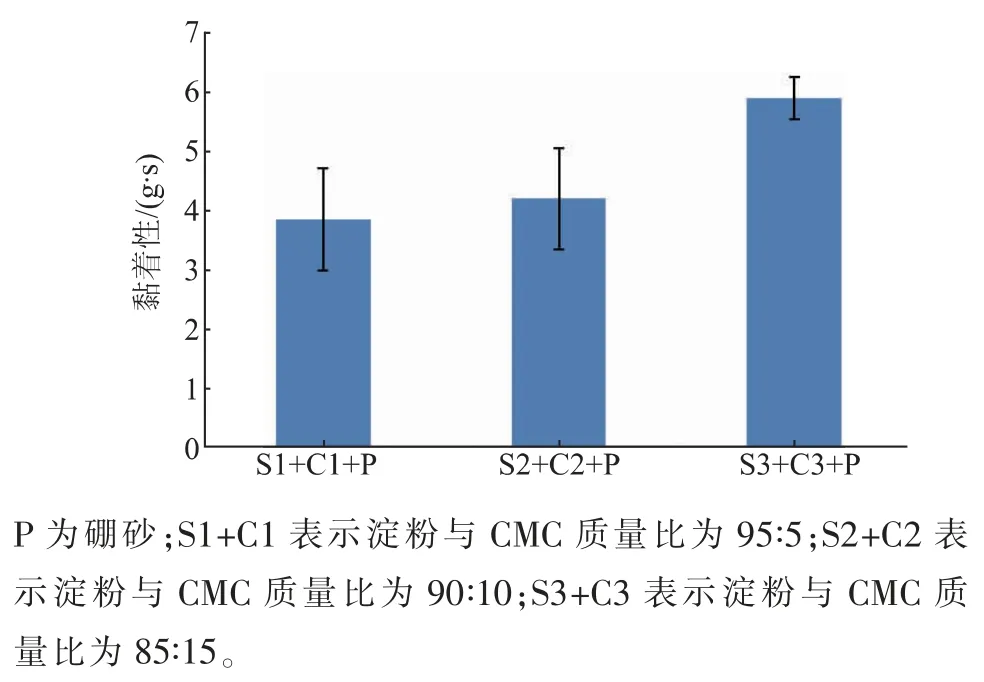

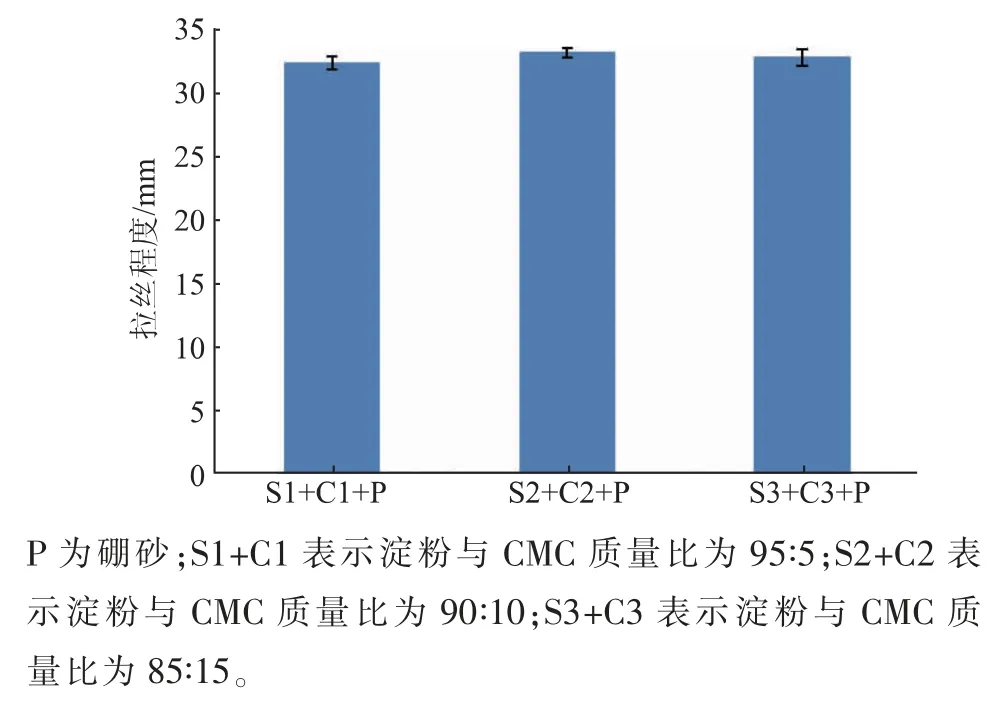

利用物性分析仪对不同质量比的样品初黏力、黏着性及拉丝程度进行测定的结果见图3~图5。 从图中分析,当CMC 质量比增加,胶黏剂的初黏力和黏着性都呈现增加的趋势(见图3、图4),说明CMC的加入有助于胶黏剂黏度和黏着性的增加。 但是3个样品间的拉丝程度差别不大(见图5),可以看出CMC 的加入对胶黏剂的拉丝程度影响不大。将淀粉胶黏剂进行冻融循环,用流变仪测定冻融前后胶黏剂黏度的变化可以判断冻融稳定性的好坏。

图3 不同CMC 质量比的样品初黏力Fig.3 Initial viscosity of samples with different CMC mass ratio

图4 不同CMC 质量比的样品黏着性Fig. 4 Adhesive property of samples with different CMC mass ratio

图5 不同CMC 质量比的样品拉丝程度Fig.5 Drawing degree of samples with different CMC mass ratio

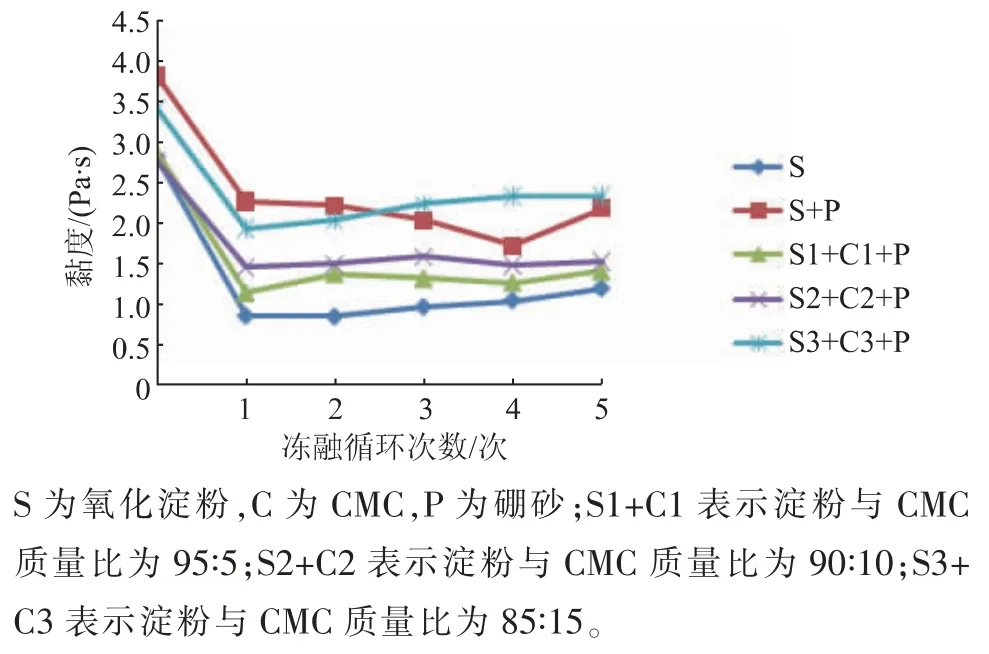

经过5 次冻融循环后, 不同淀粉和CMC 质量比的样品黏度与冻融循环次数的关系见图6。 各样品黏度在第一次冻融循环后,都有较大下降,从第二次冻融循环后开始趋于平稳, 不再有较大的波动。 将纯氧化淀粉体系与加入硼砂的体系对比,可以发现加入硼砂后, 样品的初始黏度较高, 这与180°剥离实验所得结果相吻合。将加入CMC 复配后的样品与只含有淀粉和硼砂的体系相比,加入CMC后的样品初黏力有所下降。 从黏度变化率来看,纯氧化淀粉胶黏剂冻融前后的黏度变化率与加入硼砂后相比较大,硼砂的加入对提高样品的冻融稳定性有一定作用。 将加入CMC 复配后的3 个样品冻融前后黏度变化率相比可以发现, 当加入CMC 的比例越高,黏度变化率越小,胶黏剂的冻融稳定性越高,即当淀粉与 CMC 质量比为 85∶15 时,胶黏剂的冻融稳定性较好。

图6 不同CMC 质量比的样品黏度与冻融循环次数关系Fig. 6 Relationship between viscosity and freeze-thaw cycles of sample with different CMC mass ratio

综合上述结果,当淀粉与CMC 质量比为85∶15时,胶黏剂有较好的冻融稳定性、初黏力、黏着性及剥离强度,因此选择最适淀粉与CMC 质量比为85∶15。

2.2 SDS 的添加对胶黏剂特性的影响

SDS 是常用的乳化剂,SDS 的加入可以削弱淀粉分子间的氢键相互作用,降低表面张力,有利于分子均匀分散, 提高胶黏剂的黏结性能。 并且SDS能在淀粉分子表面形成保护层, 防止乳化粒子聚集,有利于提高胶黏剂稳定性[12-13]。

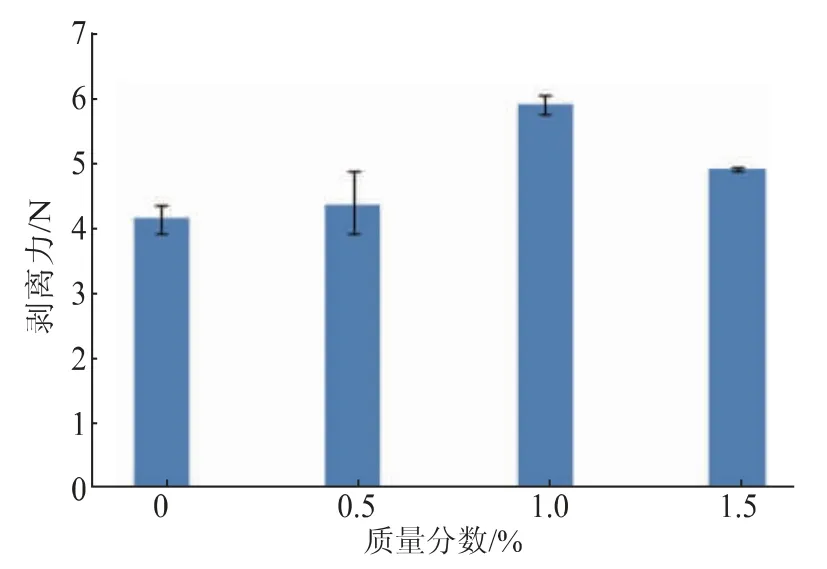

2.2.1 胶黏剂剥离强度测试结果 选取淀粉与CMC 质量比为 85∶15, 在此基础上添加 SDS, 考察SDS 添加量分别为 0.5%、1%、1.5%(质量分数) 时,胶黏剂的各项性质。对不同SDS 添加量的样品进行180°剥离实验后,样品的平均剥离力大小见图7。

首先,将图1 与图7 相比较可以看出,加入乳化剂SDS 后的胶黏剂的剥离力与未加入乳化剂相比有明显增大。 SDS 的加入削弱了分子间的氢键相互作用, 有利于淀粉分子与被吸附材料的结合,提高了胶黏剂黏结性能。 在3 个样品中当SDS 添加量为1%(质量分数)时,胶黏剂的剥离力数值最大,黏结效果最好。 进一步增大SDS 添加量至1.5%(质量分数)时,剥离力反而降低。

图7 不同SDS 添加量的样品剥离力Fig. 7 Peeling force of samples with different amount of SDS

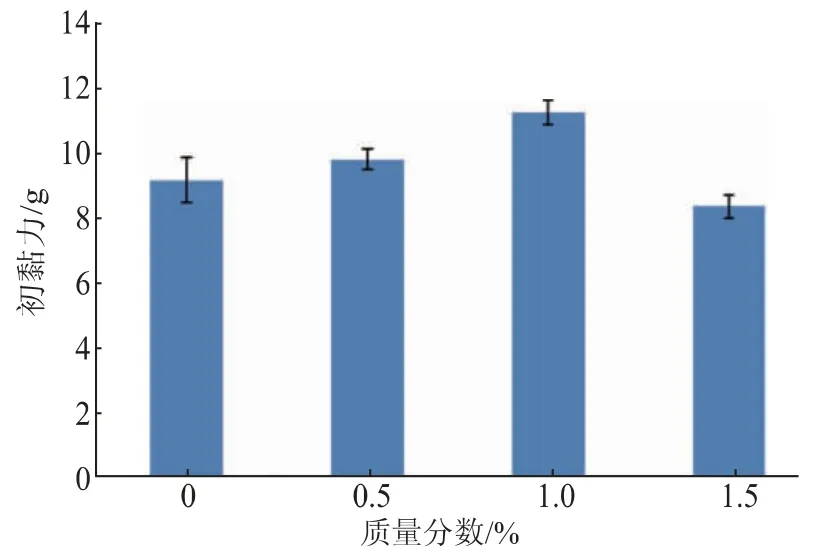

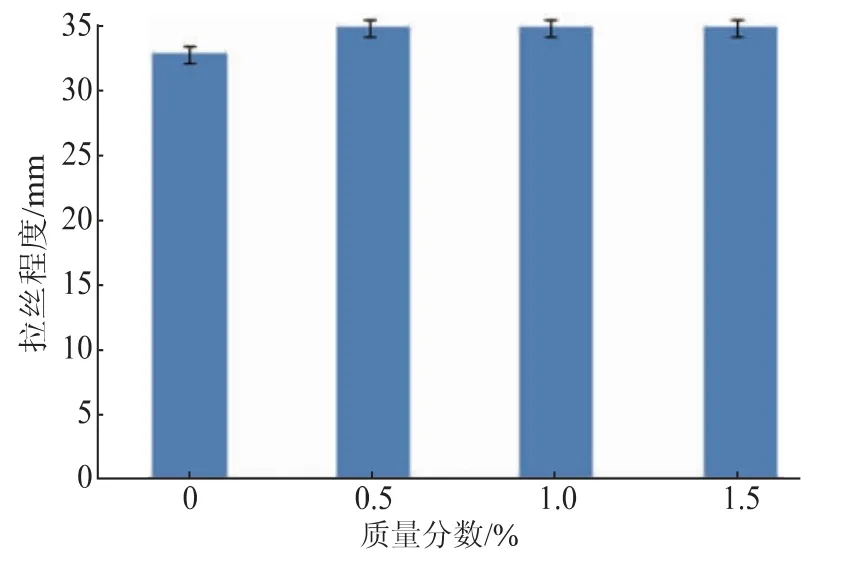

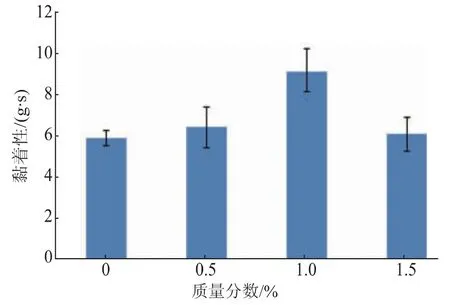

2.2.2 初黏力、黏着性及拉丝程度测定 利用物性分析仪对不同SDS 添加量的样品初黏力、黏着性及拉丝程度进行测定,结果见图8~图10。从图上分析,随着SDS 添加量的增加,胶黏剂初黏力及黏着性呈现出先增大后减小的趋势, 即当SDS 添加量为1%(质量分数)时,胶黏剂的初黏力以及黏着性达到最大值。 这是因为添加一定量的SDS 作为乳化剂能够促进分子均匀扩散,促使淀粉与CMC 结合,提高胶黏剂黏结性能,但是当SDS 添加量过多时,会使界面膜增厚,阻碍自由扩散[14],不利于胶黏剂性能的提高。从拉丝程度上看,3 个不同SDS 添加量的胶黏剂差别不大。由此可以看出,SDS 添加量对胶黏剂的拉丝程度影响不大。

图8 不同SDS 添加量的样品初黏力Fig. 8 Initial viscosity of samples with different amount of SDS

图10 不同SDS 添加量的样品拉丝程度Fig. 10 Drawing degree of samples with different amount of SDS

综合上述指标, 当SDS 添加量为1%(质量分数)时,胶黏剂有较好的黏结性能、初黏力及黏着性,因此1%(质量分数)为最适SDS 添加量。

图9 不同SDS 添加量的样品黏着性Fig. 9 Adhesion of samples with different amount of SDS

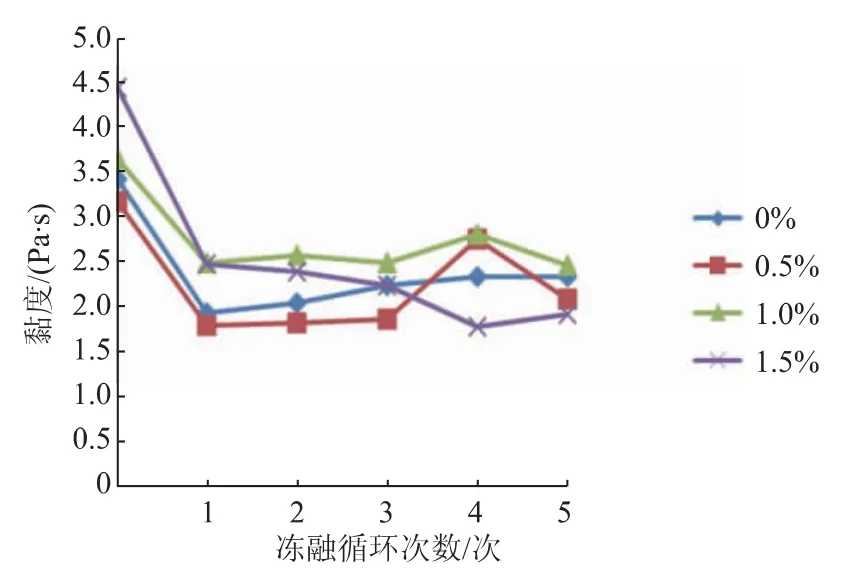

2.2.3 冻融稳定性分析 当分别添加质量分数0.5%、1%、1.5%的SDS 时, 胶黏剂的黏度随冻融循环次数的变化见图11。 从图上可以看出,在第一次冻融循环后,样品黏度有较大的下降,之后黏度逐渐趋向一个稳定的数值,但略有波动。 从图像上分析,随着SDS 添加量的增加,胶黏剂的初黏力趋向于增加。当SDS 添加量为1%(质量分数)时,曲线较为平缓,变化较小,胶黏剂冻融稳定性较好。 当SDS添加质量分数为1.5%时曲线变化较大,胶黏剂冻融稳定性较差。 即随着SDS 添加质量分数从0.5%到1%再到1.5%, 胶黏剂的冻融稳定性呈现先增大后减小的趋势。

图11 不同SDS 添加量的样品黏度与冻融次数关系Fig. 11 Relationship between viscosity and freeze-thaw cycles of samples with different amount of SDS

3 结 语

以氧化淀粉为原料, 对淀粉和CMC 不同复配质量比的样品进行了冻融稳定性、剥离强度、耐水性、初黏力、黏着性、拉丝程度等方面性能的测试。冻融稳定性测试结果表明当加入CMC 的比例越高时, 胶黏剂的冻融稳定性越好,CMC 结构中含有大量的羟基, 能与淀粉分子中的羟基结合形成氢键,增强胶黏剂的稳定性。 淀粉与CMC 质量比为85∶15时, 体系的冻融稳定性最好且胶黏剂初始黏度最大。180°剥离实验结果发现,加入CMC 复配后,胶黏剂的剥离强度增加,但3 种不同质量比的胶黏剂剥离强度相差不大。 从初黏力、黏着性和拉丝程度上看,CMC 比例越高,胶黏剂的初黏力和黏着性越大,但拉丝程度上,3 种样品差异较小。因此综合以上几个性能,选择淀粉与CMC 质量比为85∶15 作为最适配比。进一步添加SDS,并对添加量进行优化。 随着SDS 添加质量分数从0.5%增加到1%再到1.5%,胶黏剂的冻融稳定性、初黏力及黏着性都呈现先增大后减小的趋势,拉丝程度没有明显变化。 综合以上指标,SDS 添加量为1%(质量分数) 时为最适的添加量。