玉米酒精粕基木材胶黏剂的制备及其性能

2021-02-03刘峥寇芙嘉段雨辰王玮嘉彭来李建章高强

刘峥,寇芙嘉,段雨辰,王玮嘉,彭来,李建章,高强*

(1. 北京林业大学材料科学与技术学院,北京 100083;2. 书香门地(上海)美学家居股份有限公司,上海 201706)

随着人造板行业的迅速发展,胶黏剂的需求量不断增大,其中以“醛类”树脂胶黏剂为主导,包括脲醛树脂、酚醛树脂、三聚氰胺甲醛树脂及其改性产品,带来了严重的人居环境甲醛污染问题。因此,利用生物质原料开发可再生、环境友好型木材胶黏剂成为木材工业的重要研究方向,其中大豆蛋白胶黏剂发展迅速,成为近年来研究热点。针对大豆蛋白胶黏剂耐水性差的关键问题,广大研究人员采用化学改性方法取得了较好的效果,其中交联改性是目前最有效的方法,如环氧树脂[1-3]、合成树脂[4-6]等多官能度交联剂,可与大豆蛋白分子活性基团如羟基、氨基、羧基等反应,形成化学交联结构,提高胶黏剂耐水胶接性能。交联改性大豆蛋白胶黏剂制备工艺简单、性能可控,已经用于胶合板和细木工板工业化生产。由于市场原因和饲料业需求不断增加,豆粕价格持续上升,使得大豆蛋白胶黏剂成本明显上升,因此寻找低成本蛋白原料制备生物质木材胶黏剂是一个重要的研究方向。

玉米酒精粕(DDGS)是玉米发酵制取生物乙醇过程中的低成本副产物,含有蛋白质、脂肪、纤维、多糖等成分,近年来作为一种新型低成本饲料在畜禽生产中广泛应用[7]。我国DDGS的产量约1 500万t/年,并且其产量正在快速增加,此外美国也有大量的产能,且剩余量较大。但到目前为止,DDGS还没有实现完全、高价值地利用[8]。利用DDGS制备胶黏剂胶接性能较低,难以满足使用要求。例如,Tisserat等[9]利用去除油脂后的DDGS作为胶黏剂与泡木桐制备复合材料,结果表明复合材料耐水性较差,无法满足使用要求。提纯DDGS蛋白可以作为胶黏剂使用。Biancaniello 等[10]利用NaOH提取DDGS中蛋白质并浓缩后加入丙烯酸羟乙酯(HEA),发现当蛋白质浓缩液与HEA比例为1∶1时,制备胶黏剂胶接胶合板的耐水胶合强度为0.9 MPa,可达到国家标准但成本较高。

本研究依据交联增强理论,利用DDGS为胶黏剂原料、豆粉(SM)作为增强材料、PAE作为交联剂,制备出一种低成本耐水木材胶黏剂,研究了DDGS蛋白质组成及胶黏剂组分对胶黏剂胶接性能的影响规律,通过分析胶黏剂改性前后功能性基团、热稳定性、断面形态等解析了DDGS胶黏剂耐水胶接增强机制。

1 材料与方法

1.1 试验材料

DDGS购自佳惠饲料有限公司(中国河北); SM[200目(粒径75 μm),蛋白质含量53.4%]购自香驰粮油股份有限公司(中国山东);PAE(固含量13.0%,黏度150 cP)由实验室自制,反应终点为黏度控制[6];杨木单板(400 mm×400 mm×1.5 mm,含水率7%~10%)购自河北省文安县。

1.2 DDGS前期处理与成分分析

DDGS用粉碎机粗粉碎后,以正己烷作为溶剂,利用索氏提取器抽提3 h去除油脂,烘干后粉碎制得200目DDGS粉末样品。参照GB 5009.3—2016测定样品水分含量;参照GB 5009.5—2016测定样品粗蛋白含量;参照GB/T 5515—2008测定样品粗纤维含量;参照GB/T 5509.4—2016测定样品粗灰分含量;参照GB 5009.6—2016测定样品粗脂肪含量;参照GB/T 22221—2008测定样品多糖含量;参照GB/T 18246—2019测定样品蛋白质中氨基酸的种类及含量。

1.3 DDGS胶黏剂制备

各组合胶黏剂配方如表1所示。按照胶黏剂配方称量各组分,首先将PAE加入水中,搅拌3 min,使混合均匀;再将DDGS与SM顺序加入混合液,在室温下均匀搅拌6 min,转速为800 r/min,使DDGS与SM均匀分散在溶液中,制得胶黏剂。

表1 不同胶黏剂配方Table 1 Formula of the adhesives

1.4 胶黏剂样品表征

1.4.1 黏度测试

使用HAAKE 旋转流变仪测定胶黏剂的黏度,测试过程保持常温条件,配套转子为P35,转子剪切速率从0.1到60 s-1,以10 s-1的速度递增,所有样品测试3次取平均值。

1.4.2 衰减全反射傅里叶变换红外光谱分析(ATR-FTIR)

将胶黏剂样品在(120±2)℃的烘箱中完全固化至恒定质量,用研钵研磨至200目样品。利用Nicolet 7600光谱仪(Nicolet仪器公司,麦迪逊,美国)对胶黏剂样品进行红外光谱测试,测试范围为400~4 000 cm-1,分辨率4 cm-1,扫描次数32次。

1.4.3 热重分析(TGA)

将1.4.4中制备的固化胶黏剂粉末6 mg放入热重分析仪(TA Q50, WATERS 公司, 美国)测定胶黏剂粉末样品的热稳定性:氮气保护,升温速率为10 ℃/min,扫描温度为25~610 ℃。

1.4.4 扫描电子显微镜分析(SEM)

将胶黏剂样品在(120±2)℃的烘箱中完全固化至恒定质量,将胶黏剂样品折断后对断裂截面进行喷金处理,厚度为10 nm Au/Pd,用日立S-3400N(Hitachi Science System, Ibaraki, 日本) 扫描电子显微镜观察胶黏剂断裂截面。

图1 力学强度试件形状及尺寸(mm)Fig. 1 Size of specimens for the shear tests(mm)

1.4.5 胶合板制备及评价

用改性胶黏剂制备杨木胶合板,在0.8 MPa压力下预压10 min后热压。热压参数为:单面涂胶量为180 g/m2、热压温度120 ℃、热压时间6 min、热压压力1.0 MPa。将制备好的胶合板放置于干燥通风环境下24 h后测试性能。按照国家标准GB/T 17657—2013中关于Ⅱ类胶合板规定进行样品制备和胶合强度测试,每张胶合板选取不同位置的12个试样,其尺寸如图1所示。将所得试样浸泡于(63±2)℃的恒温水浴锅中3 h后取出,利用电子万能力学试验机进行胶合强度测定,最终结果取12个样品平均值。

2 结果与分析

2.1 DDGS组分及含量分析

蛋白质是蛋白胶黏剂中主要黏附物质,蛋白质的含量与其中氨基酸种类对胶接性能有重要影响。DDGS与SM组分含量对比见表2。由表2可得,相比于SM样品,DDGS样品的蛋白含量相对较低,为29%(质量分数,下同),约为豆粉样品中蛋白含量53.7%;而DDGS中粗纤维含量为7.0%、多糖含量为48.8%,明显高于SM中粗纤维和多糖含量。蛋白基胶黏剂主要黏结力来源于胶黏剂中的蛋白质,由于多糖上有大量羟基耐水性差,对胶黏剂耐水胶接性能有负面影响,并且多糖上羟基反应活性低,热压过程难以与环氧类交联剂发生反应,因此从样品组分上看,DDGS胶黏剂耐水胶接性能较大豆蛋白胶黏剂差。DDGS中的粗纤维含量比SM样品高130%,纤维的存在可以在固化胶黏剂体系中起到物理增强作用,一定程度上有利于胶黏剂胶接性能提高。

表2 DDGS与SM组分质量分数对比Table 2 Comparison of DDGS and soybean meal components %

蛋白质结构中氨基酸侧链上的R基带有的基团为主要活性基团,可与交联剂反应形成交联结构。其中,谷氨酸、天冬门氨酸R基带有—COOH基团,赖氨酸侧链带有—NH2基团,丝氨酸、苏氨酸、络氨酸等侧链带有—CH2OH,均为反应活性基团。而亮氨酸、脯氨酸、丙氨酸等R基为疏水性基团,这些氨基酸含量增加会导致蛋白质的溶解性降低,一方面难以分散均匀,另一方面降低与交联剂接触机会,交联剂增强效果差。DDGS和SM蛋白中反应活性侧链氨基酸和疏水性氨基酸含量(质量分数)见表3。由表3可知:DDGS蛋白中的氨基和羧基含量明显少于SM蛋白,羟基含量与SM蛋白相当;DDGS蛋白疏水侧链氨基酸含量为45.07%,比SM蛋白中疏水侧链氨基酸含量高13.64%。因此,DDGS蛋白溶解性和反应活性均低于SM蛋白。

表3 DDGS与SM样品中组成蛋白质的氨基酸侧链情况Table 3 Amino acid side chains of proteins in DDGS and soybean meal samples %

2.2 表观黏度分析

胶黏剂黏度决定胶黏剂涂布性能以及胶接性能,黏度过高胶黏剂难以均匀涂布在木材表面,同时难以渗入木材孔隙形成足够的机械结合力,胶黏剂胶接性能差;而黏度过低会使胶黏剂过度渗透到木材中,产生缺胶、透胶的现象,同样降低胶接性能。据有关文献报道,木材胶黏剂黏度的最佳值为5 000~25 000 mPa·s[11]。

不同组合胶黏剂的表观黏度比较见图2。从图2中可见,DDGS胶黏剂的黏度为6.00 Pa·s,加入PAE后,黏度升高至9.00 Pa·s,PAE分子活性基团与DDGS中蛋白质的亲水基团形成氢键等分子间作用力,阻碍蛋白质间移动,胶黏剂黏度升高、流动性下降[12]。随着SM的增加,胶黏剂的黏度随蛋白含量与活性基团数目的增加而上升,纯SM胶黏剂的黏度为34.79 Pa·s,与DDGS胶黏剂相比黏度提高286.7%。这是因为:一方面SM蛋白含量高给胶黏剂体系提供更多的极性基团,其相互作用使胶黏剂分子相互移动受限制;另一方面,SM中蛋白溶解性提高,蛋白溶胀进一步增加胶黏剂黏度。由图2可知,胶黏剂3~5的黏度都符合木材胶黏剂适用黏度范围。

图2 胶黏剂表观黏度Fig. 2 Apparent viscosity of adhesives

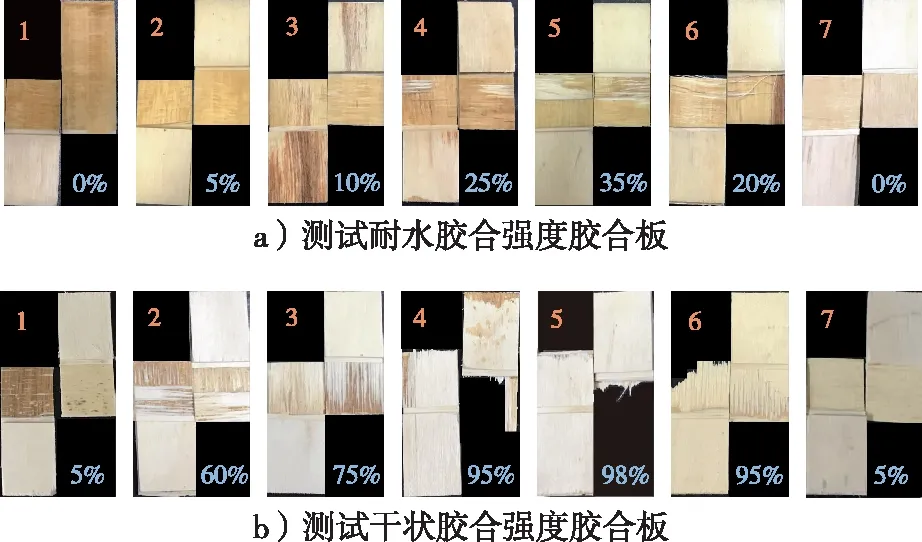

不同胶黏剂制备胶合板试件的耐水胶合强度和干状胶合强度见图3。由图3可见,胶黏剂1制备的胶合板耐水胶合强度仅0.11 MPa,干状胶合强度为0.93 MPa。这是因为DDGS中含有亲水性蛋白质、多糖、纤维等亲水性组分,体系中内聚力主要来源于胶黏剂成分的机械结合力和分子间形成的氢键作用,容易被水分破坏,导致胶黏剂耐水性差、内聚力低[13]。胶黏剂2制备胶合板耐水胶合强度和干状胶合强度分别为0.53和1.31 MPa,与DDGS胶黏剂相比耐水和干状胶合强度分别提高381.82%和40.86%,耐水胶合强度未达到国家标准0.7 MPa(GB/T 9846.3—2004)。这是因为DDGS中蛋白质含量少、多糖等亲水性组分多且反应活性低,另外,DDGS氨基酸组成测试结果表明其具有反应活性侧链的氨基酸含量少,使得DDGS中蛋白质反应活性低的同时溶解性低,与交联剂反应形成的交联结构密度低。当利用SM替代25%的DDGS时,胶黏剂3制备胶合板的耐水和干状胶合强度较胶黏剂2分别提高了71.70%和38.93%,达到0.91和1.82 MPa。增加胶黏剂原料中蛋白含量有利于提高胶黏剂体系中极性基团的数量,从而提高溶解性与体系交联密度,制备胶合板的耐水胶合强度达到Ⅱ类胶合板国家标准要求。

图3 胶合板胶合强度Fig. 3 Shear strengths of plywood samples

从残留率的测试结果中(表4)可得,相比于胶黏剂2,胶黏剂3的残留率提高1.60%,可证实体系中交联密度的提高。继续提高SM的含量,相比于胶黏剂3,胶黏剂5残留率提高2.84%,说明蛋白含量的提高使体系交联密度提高,胶黏剂5制备胶合板的耐水胶合强度为1.43 MPa,与DDGS胶黏剂相比较提高169.81%,并且高于SM/PAE胶黏剂(胶黏剂6)。这是因为一方面DDGS可以降低胶黏剂黏度,有利于胶黏剂渗透和形成均匀的胶层;另一方面,DDGS中微米/纳米级纤维可以产生物理增强效果,阻碍胶接破坏时裂纹的增长。

表4 胶黏剂残留率Table 4 Adhesive residue rates

按市场价格测算,DDGS为3 360元/t(考虑工艺差异:DDGS原料粉碎与去除油脂的成本),SM为5 500元/t,当m(DDGS)∶m(SM)为3∶1,1∶1和1∶3时成本分别降低29.2%,19.4%和9.7%。由于胶黏剂5制备胶合板的耐水胶合强度最高,在胶黏剂3、4、5、6号中最具代表性,因此在后续增强机制测试分析中,选用胶黏剂1、2、5、7号为对象进行表征分析。

耐水与干状胶合强度测试后的试件图片见图4。耐水胶合强度试件表明,胶黏剂1胶接胶合板试件的木破率为0,加入PAE后试件木破率提高至5%,随着SM的加入试件木破率上升,当SM替代75%的DDGS时,试件木破率达到最高值35%,高于SM/PAE胶黏剂。干状胶合强度试件表明,DDGS与SM胶黏剂木破率均在5%,SM中蛋白分子量大,固化过程为分子缠绕和干燥的过程,本身内聚力低,并且难以与木材形成机械嵌合作用,从而制备胶合板的木破率低。加入交联剂PAE后,胶黏剂2胶接试件木破率为60%,而SM/PAE胶黏剂的胶接试件的木破率提高至95%。这是因为SM中含有的可溶性蛋白远大于DDGS,可溶性蛋白容易渗透到木材孔隙形成机械结合力,干状胶合强度高。当利用SM提到75%的DDGS时,试件木破率提高至98%,略高于SM/PAE胶黏剂。这是因为胶黏剂5具有较低的黏度,使胶黏剂涂布均匀,有利于形成更多的机械结合力;同时DDGS的纤维的物理增强作用可增加胶黏剂内聚力,从而木破率提高。

图4 胶合板木破率Fig. 4 Wood failures of the different resultant plywood samples

2.4 功能基团分析

图5 胶黏剂红外光谱图Fig. 5 FT-IR curves of the cured adhesives

胶黏剂2在谱图中1 528和1 234 cm-1处N—H特征峰无明显变化,说明PAE与DDGS上氨基反应不明显。这是因为DDGS中带有氨基侧链的氨基酸含量少,仅占总氨基酸含量的2.88%(表3),导致红外谱图上氨基特征峰变化不明显。与胶黏剂7相比,胶黏剂2的谱图中1 528 cm-1(—NH)降低并且1 234 cm-1(—CN)升高,说明PAE与SM蛋白上的氨基发生交联反应形成交联结构。加入SM后胶黏剂反应活性基团增多,胶黏剂与PAE反应形成更致密的网络结构,胶黏剂耐水胶接性能提高,在胶黏剂残留率测试中(表4),相比于胶黏剂2,胶黏剂5的残留率提高4.44%,同样证实胶黏剂5中存在更致密的网络结构。其反应过程如图6所示。

图6 PAE与DDGS、SM的交联反应Fig. 6 Crosslinking reaction between DDGS/SM and PAE

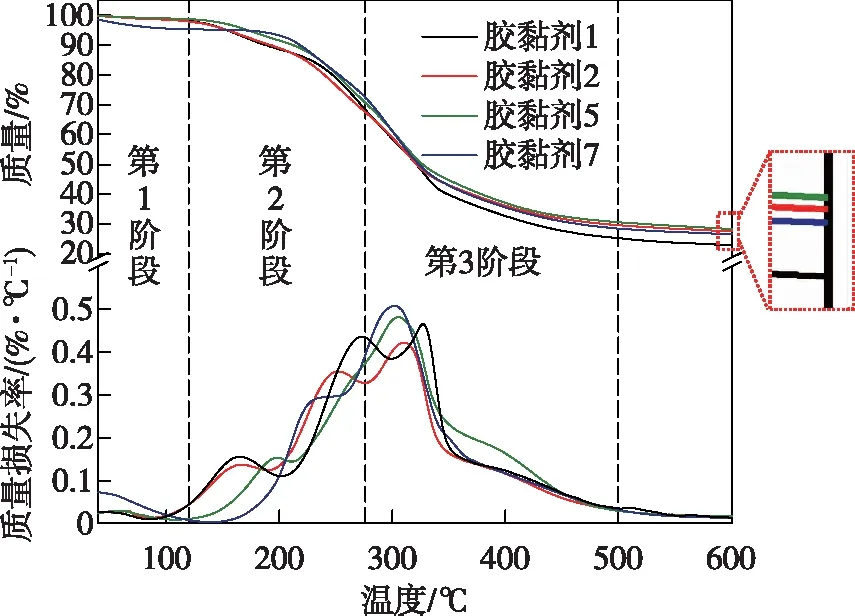

2.5 热降解行为

不同固化胶黏剂的热降解行为曲线见图7。胶黏剂的热降解过程可以大致分为3个阶段(0~120 ℃,120~275 ℃和275~500 ℃)[11]。第1阶段的质量下降归因于胶黏剂中残留的水分蒸发,质量损失较小 (< 5%);第2阶段归因于固化后胶黏剂小分子分解和不稳定化学键的断裂;第3阶段为骨架结构的降解阶段,交联网络结构被破坏。由DTG曲线可以看出,DDGS胶黏剂曲线分别在160,270和340 ℃出现峰值,SM胶黏剂曲线在220和290 ℃出现两个峰值,说明DDGS结构比SM更加复杂,是由多种不同热解温度的组构成。与DDGS胶黏剂相比,DDGS/PAE胶黏剂的DTG曲线中的第2个峰和第3个峰分别移动至250和320 ℃,并且3处峰值均降低,说明加入PAE后胶黏剂形成了不同的体系,归因于PAE与DDGS上羧酸基团反应形成酯键为主的交联结构,使胶黏剂降解速率和降解温度降低。当用SM替代75%的DDGS与PAE制备胶黏剂后,胶黏剂5的DTG图中出现两个峰值,出现温度分别为200和305 ℃,与SM胶黏剂和DDGS/PAE胶黏剂相比较均不相同,说明加入SM后胶黏剂接连结构再次发生了变化,归因于PAE与SM氨基的反应和DDGS中的纤维增强作用,也从侧面证明了红外分析的结论。胶黏剂1、胶黏剂2、胶黏剂5、胶黏剂7的质量损失率分别为77.01%,72.39%,71.23%和 73.26%。与胶黏剂1相比,胶黏剂7热稳定性高3.75%,说明SM的热稳定性高于DDGS。由于PAE的引入,胶黏剂2与胶黏剂1相比质量损失率降低4.62%,说明PAE赋予了胶黏剂良好的热稳定性。胶黏剂2比胶黏剂5热稳定性高1.16%,这是因为SM的加入提高了胶黏剂体系的反应活性,形成了更多的交联结构。

图7 胶黏剂TG/DTG曲线Fig. 7 TG/DTG curves of adhesives

2.6 断面形态分析

固化胶黏剂的断面形态见图8。热压时(烘干时)水分的蒸发造成固化胶层段面具有孔洞和裂缝,降低了胶黏剂的耐水性。如胶黏剂1、胶黏剂7断面形态图所示,在DDGS胶黏剂和SM胶黏剂的横截面上能够观察到大量裂纹,固化胶黏剂断面疏松,这是因为他们固化结构中交联结构较少容易被水分入侵,二者对比,胶黏剂1的断面更加疏松无序,孔洞大,说明DDGS在水中的分散性更差,体系不均匀。与胶黏剂1相比,PAE的加入使胶黏剂断面的孔洞和裂纹减少(胶黏剂2),表明PAE可以在蛋白质分子中构建交联结构,形成致密的表面,提高胶黏剂耐水胶接性能,但表面粗糙程度增加,胶黏剂脆性提高。如胶黏剂5断面形态图所示,在利用SM增强DDGS提高蛋白含量后,原料活性基团数量增加,溶解性提高。与交联剂的接触机会增加,有利于交联反应的进行,相比于胶黏剂2断面更加致密,能够有效防止水分入侵[14]。

图8 胶黏剂断面形态Fig. 8 The fracture surfaces of the cured adhesives

由胶黏剂断面形态图分析胶黏剂5耐水胶接性能提高的原因为:1)植物纤维本身带负电,可以通过静电吸引力与蛋白质结合产生氢键连接[15],由胶黏剂5断面形态图可知,微米级纤维均匀分散在胶黏剂中,贯穿胶黏剂体系中的纤维可以在受到外力作用时传递和分散外部载荷,减弱应力,抑制微裂纹扩展,从而提高制备胶黏剂强韧性;2)由于胶黏剂5断面致密、平整,无孔洞和裂缝,可降低水分对胶黏剂的侵蚀与溶胀,提高胶黏剂耐水性能。

3 结 论

1)相比于SM,DDGS中蛋白含量降低46.3%,其中亲水侧链氨基酸含量降低22.0%,疏水侧链氨基酸高43.4%,DDGS蛋白溶解性与反应活性均低于SM蛋白。

2)加入SM可有效提高胶黏剂耐水性胶接性能,当m(DDGS)∶m(SM)=3∶1时加入交联剂PAE在体系中构建耐水交联网络结构,所得胶黏剂较DDGS/PAE胶黏剂残留率提高1.60%,制备胶合板耐水胶合强度为0.91 MPa,达到Ⅱ类胶合板标准要求,且比纯SM胶黏剂原料成本降低29.2%。

3)当m(DDGS)∶m(SM)=1∶3时,胶黏剂制备胶合板耐水胶合强度(1.43 MPa)较SM胶黏剂(1.33 MPa)提高7.5%。其增强原因为:一是胶黏剂黏度降低32.4%,涂布性能提升,更容易渗透到木材孔隙中与木材形成胶钉,胶合强度提高;二是DDGS中含有7%纤维,可以对胶黏剂产生物理增强作用,阻碍裂隙延伸,提高内聚力。