采用硫酸化焙烧—水浸工艺从铜烟灰氧压酸浸渣中浸出铟

2022-03-29陈荣升杨建广徐文俊

陈荣升,龙 伟,杨建广,徐文俊

(1.湖北大江环保科技股份有限公司,湖北 黄石 435005;2.中南大学 冶金与环境学院,湖南 长沙 410083)

铜的造锍熔炼和吹炼过程中会产生大量含铟烟尘,其中铟含量不稳定且以多种形式赋存。以湿法技术回收这部分铟资源的效果取决于浸出环节[1-3]。从铜烟尘中回收铟,国内外常采用常压酸浸工艺,该工艺流程短,操作简单,但浸出效果因铟的赋存形式不同而有所差异,对于呈包裹状态的含铟复杂物相浸出率较低[4-5]。常压氧化酸浸可有效处理In2(SO4)3、In2O3及In2S3,适合处理含In2S3较多的铜烟灰[6-7]。加压酸浸可大幅提升铟的浸出效果[8],但操作复杂,且As、Fe、Zn及Cu等金属杂质几乎同步进入到浸出液中,使后期分离困难[9]。另外,机械活化常被用于强化浸出过程,相较于常规酸浸而言,可使金属浸出率提高10%~20%[10-11]。硫酸化焙烧—水浸工艺可使烟尘中90%以上的铟进入到浸出液中[12],且工艺简单,通过控制焙烧条件,可将难溶物相转为易溶于水的硫酸盐,极大提高金属浸出率[13-14]。

对于铜烟灰氧压酸浸渣,前期进行了强酸直接浸出、机械球磨活化浸出、还原浸出、氧压酸浸等探索试验,铟浸出效果均不理想(浸出率低于50%),因此研究了采用硫酸化焙烧—水浸工艺回收铟,并通过单因素试验确定工艺参数,以期为含铟二次资源综合回收提供有益参考。

1 试验部分

1.1 试验原料、试剂及设备

铜烟灰氧压酸浸渣:湖北大江环保科技股份有限公司提供,烘干,研磨过160目筛。主要化学组成的ICP-AES分析结果见表1,XRD定量分析结果见表2,物相分析结果如图1所示。

表1 铜烟灰氧压酸浸渣的主要化学成分 %

表2 铜烟灰氧压酸浸渣的XRD定量分析结果 %

图1 铜烟灰氧压酸浸渣的XRD分析结果

由表1、2看出:物料中的主要物相为PbSO4、FeAsO4·2H2O、CuFeS2、ZnFe2O4、S及SiO2;铟的独立物相未检测到,这可能是铟含量较低,或其他物相(PbSO4)特征峰太强,从而削弱了铟的特征峰。XRD分析结果表明,物料中的铁、砷主要以+3、+5价的FeAsO4·2H2O存在。

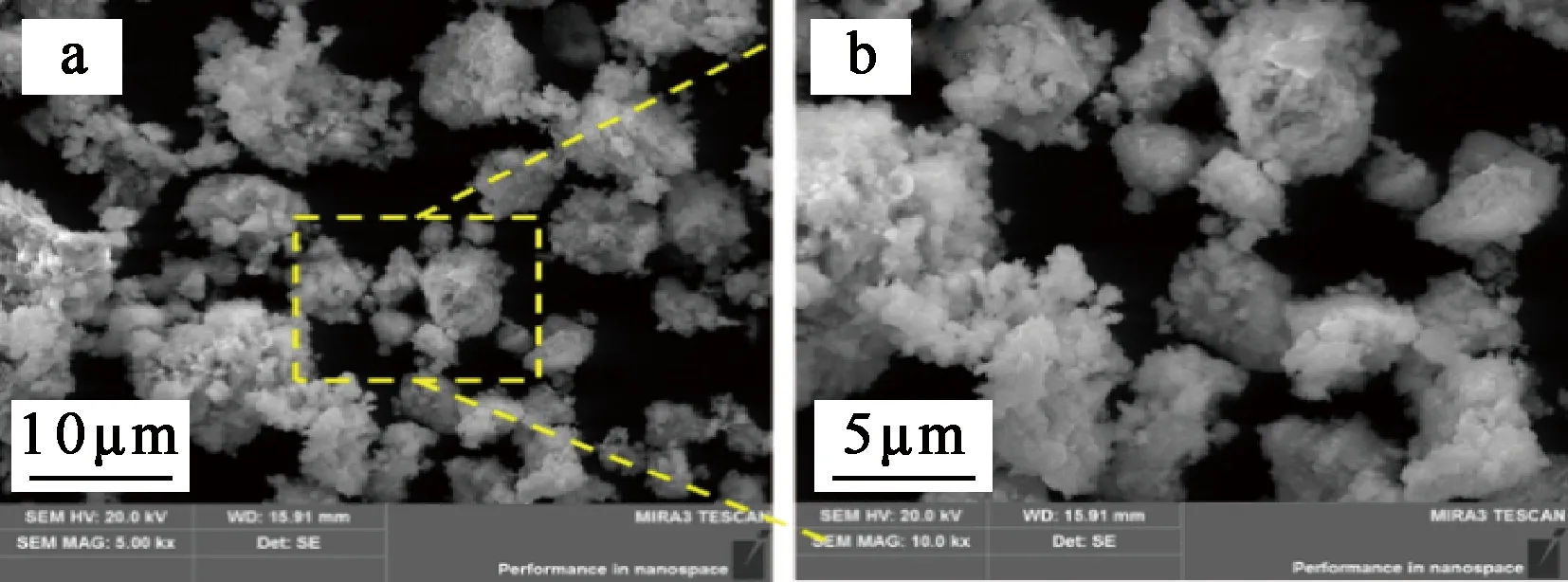

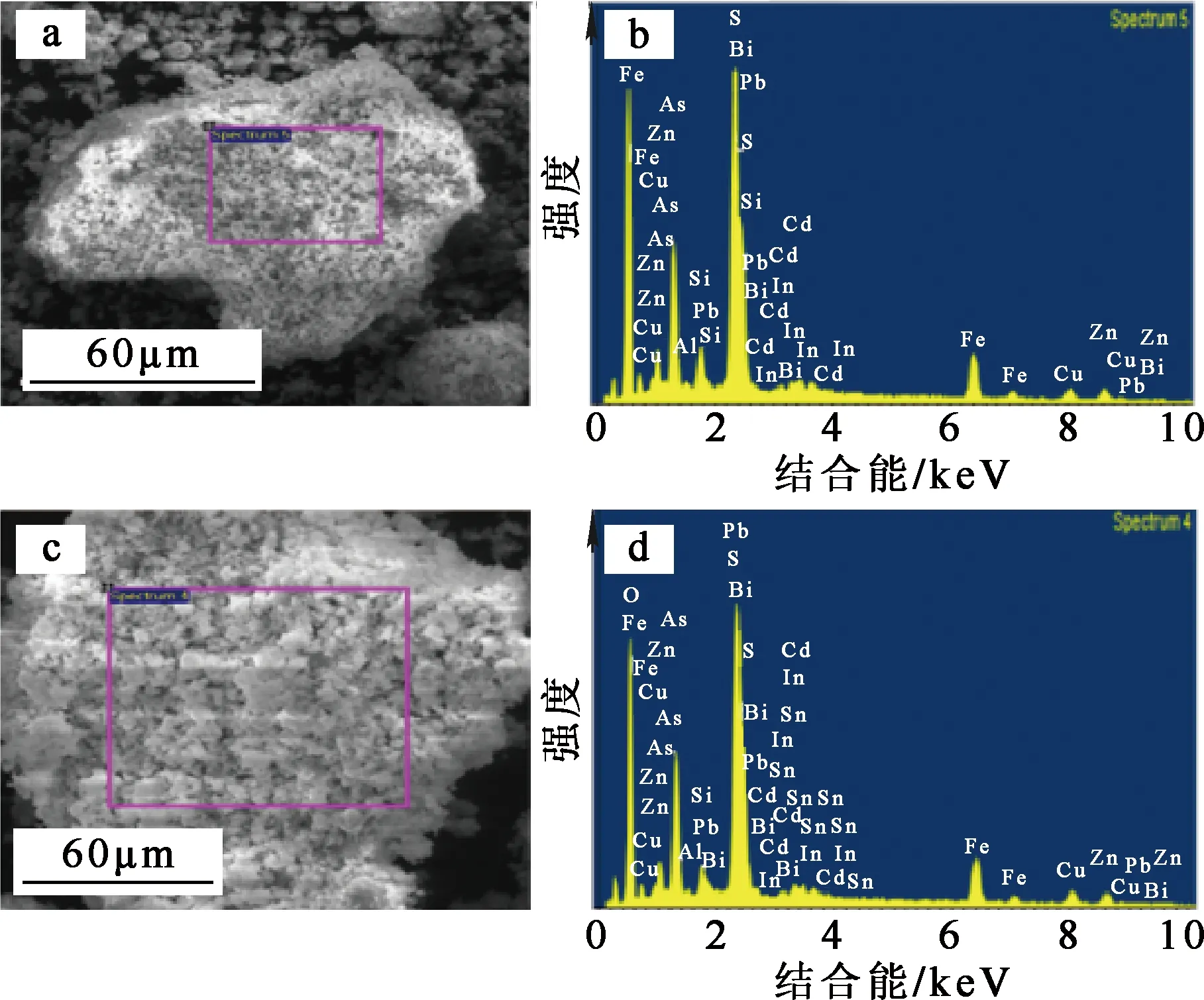

物料的表面微观形貌如图2所示,任一区域的EDS面扫结果如图3、4所示。

图2 铜烟灰氧压酸浸渣的SEM分析结果

由图2看出:物料颗粒多为不规则粒状,并且各物相之间相互嵌布包裹,也相互聚集和黏附形成大尺寸团聚物,粒度在1~10 μm之间。由图3看出:铟元素呈点状均匀分散分布,分布区域与Pb、Bi、Fe、As、Zn等元素的分布区域基本重合,表明铟元素并不是以自然铟及含铟的独立矿物相存在,而是以与其他元素、物相相互嵌含包裹的方式呈浸染状分布,要实现浸出必须破坏这些复合物相。由图4看出:铟的能谱峰非常弱,且存在其他元素峰,进一步说明铟主要以类质同象形式分散于其他物相中,即铟作为杂质元素进入了其他物相晶格。

图4 烟灰氧压酸浸渣EDS能谱分析结果

试剂:硫酸,分析纯,成都科隆化学品有限公司;去离子水,实验室自制。

主要设备:DF-101S型集热式磁力加热搅拌器,SHZ-D型循环水式真空泵(巩义市予华仪器有限公司),SX2-10-13型箱型电阻炉(长沙市远东电炉有限责任公司),PHS-3E型pH计(上海雷磁有限责任公司)。

1.2 物料表征

用日本理学TTR型X-射线衍射仪进行定性和半定量分析;用日本电子公司JSM-7900F型电子显微镜分析形貌和能谱;用美国ICAP7400 Radial型电感耦合等离子发射光谱仪分析主要化学成分。

1.3 试验原理与方法

试验分焙烧和水浸两个阶段。物料在马弗炉中焙烧,焙烧产物在烧杯中浸出,磁力加热搅拌,控制温度及搅拌速度。在焙烧阶段,将物料与不同体积的浓硫酸混合均匀后,置于马弗炉中,在设定温度下焙烧一段时间。焙烧后,将焙烧产物转移到烧杯中,加入一定体积水,开启搅拌并计时。水浸结束后,过滤,分别取浸出液和浸出渣分析其中金属含量并计算浸出率。

铜烟灰氧压酸浸渣在焙烧阶段可能发生的反应如下:

(1)

(2)

(3)

(4)

焙烧产物中,Zn、Fe、Cu、In等分别以ZnSO4、FeSO4、Fe2(SO4)3、CuSO4、In2(SO4)3等形式存在,这些金属硫酸盐在水中的溶解度较大,故用水可实现金属硫酸盐的浸出[15-16]。

2 试验结果与讨论

2.1 物料焙烧

物料与浓硫酸混合均匀后在马弗炉中焙烧,焙烧效果以焙砂水浸后铟、铁浸出率及浸出液中余酸(H2SO4)质量浓度加以评价。水浸条件:固液质量体积比1 g/1.5 mL,温度80 ℃,浸出时间2 h。

2.1.1 酸料体积质量比对铟、铁浸出率的影响

焙烧温度350 ℃,焙烧时间1 h,酸料体积质量比对铟、铁浸出率及浸出液中余酸质量浓度的影响试验结果如图5、表3所示。

图5 酸料体积质量比对铟、铁浸出率的影响

表3 酸料体积质量比对浸出液中铟、铁及余酸质量浓度的影响

由图5看出:随酸料体积质量比增大,铟、铁浸出率升高。酸料体积质量比增大,浓硫酸用量增大,浓硫酸与固体物料的接触面积增大,固液相之间的传质加强,有利于加快反应速率,提高铟、铁浸出率。但浸出液中铁离子和余酸质量浓度也随之升高,这不利于后续铟的提取。综合考虑,确定酸料体积质量比以1 mL/7.5 g为宜。

2.1.2 焙烧温度对铟、铁浸出率的影响

酸料体积质量比1 mL/7.5 g,焙烧时间1 h,焙烧温度对铟、铁浸出率及浸出液中铟、铁、余酸质量浓度的影响试验结果如图6、表4所示。由图6看出:随焙烧温度升高,铟、铁浸出率升高;温度升至450 ℃时,铟、铁浸出率分别升至84.95%和64.25%;但高于450 ℃后,铟、铁浸出率逐渐降低。低温下,铟难以转化为硫酸盐;随温度升高,硫酸黏度降低,物料传质加快,物料内能提高,有利于加快反应速率,改善焙烧效果。常压下,98%硫酸的沸点为338 ℃,温度较高时,硫酸蒸汽压增大,且部分硫酸被分解,不利于转化反应充分进行,这也是焙烧温度高于450 ℃后,铟、铁浸出率降低的主要原因。综合考虑,确定焙烧温度以450 ℃为宜。

图6 焙烧温度对铟、铁浸出率的影响

表4 焙烧温度对浸出液中铟、铁、余酸质量浓度的影响

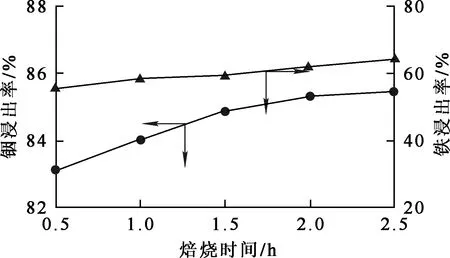

2.1.3 焙烧时间对铟、铁浸出率的影响

酸料体积质量比1 mL/7.5 g,焙烧温度450 ℃,焙烧时间对铟、铁浸出率及浸出液中铟、铁、余酸质量浓度的影响试验结果如图7、表5所示。由图7看出:随焙烧时间延长,铁浸出率升高幅度较大,从55.44%提高至63.91%,而铟浸出率升高幅度不大。焙烧时间延长使得更多含铁化合物转变成易溶于水的硫酸盐,导致铁浸出率升高,但这不利于后续铟的提取。综合考虑,确定焙烧时间以0.5 h为宜。

图7 焙烧时间对铟、铁浸出率的影响

表5 焙烧时间对浸出液中铟、铁、余酸质量浓度的影响

2.2 焙砂的水浸

铜烟灰氧压酸浸渣与浓硫酸按7.5 g/1 mL的比例混合均匀后,在450 ℃下焙烧0.5 h,然后对焙砂用水浸出。

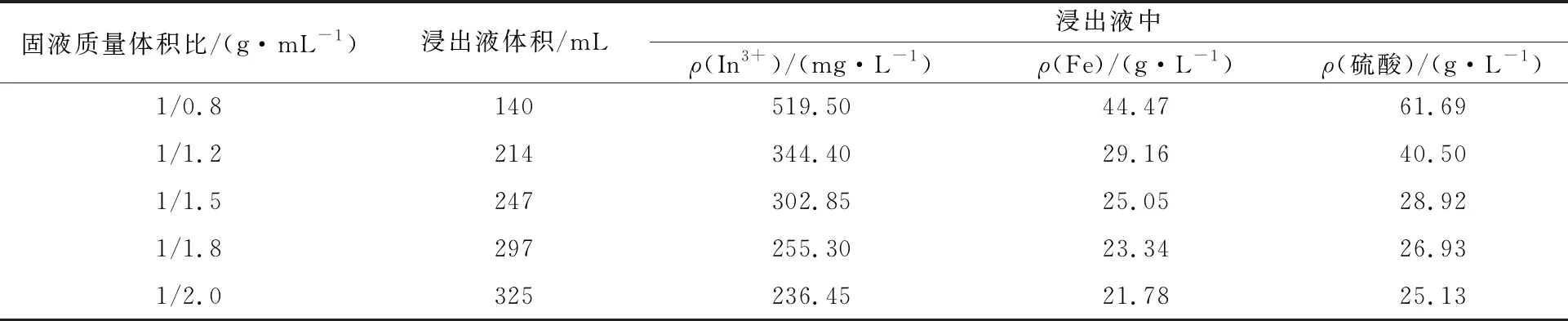

2.2.1 固液质量体积比对铟、铁浸出率的影响

温度80 ℃,水浸时间2.0 h,搅拌速度500 r/min,水浸固液质量体积比对铟、铁浸出率及浸出液中铟、铁、硫酸质量浓度的影响试验结果如图8、表6所示。由图8看出:随固液质量体积比增大,铟、铁浸出率都变化不大。固液体积质量比过大,浸出液中余酸浓度过大;而固液质量体积比过小,会导致浸出液体积增大,使溶液中游离的铟离子质量浓度降低,两者均不利于后续铟的提取。综合考虑,确定水浸时固液质量体积比以1 g/1.5 mL为宜。

图8 水浸固液质量体积比对铟、铁浸出率的影响

表6 固液质量体积比对浸出液中铟、铁、硫酸质量浓度的影响

2.2.2 水浸温度对铟、铁浸出率的影响

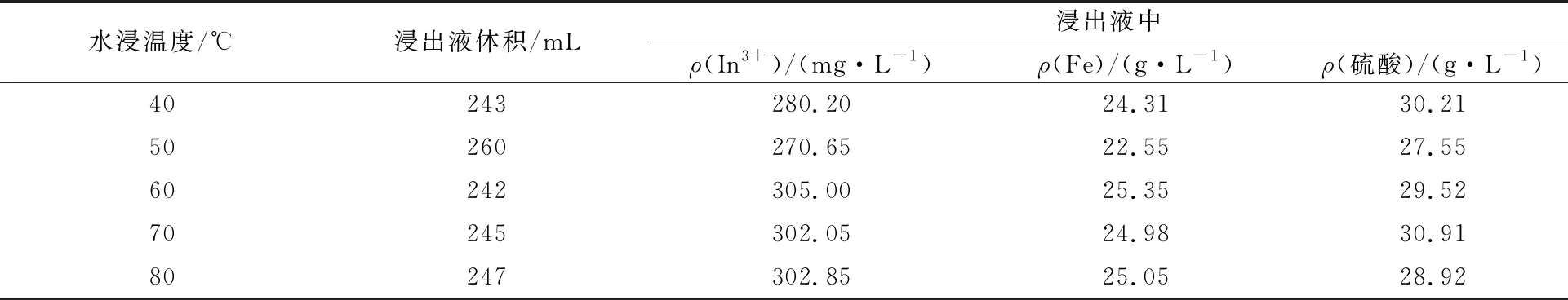

固液质量体积比1 g/1.5 mL,水浸时间2.0 h,搅拌速度500 r/min,水浸温度对铟、铁浸出率及浸出液中铟、铁、硫酸质量浓度的影响试验结果如图9、表7所示。由图9看出:随水浸温度升高,铟、铁浸出率均提高;温度升至60 ℃,铟、铁浸出率均趋于稳定,提高幅度不大。升温不仅增大了反应物溶解度,也加快了分子运动速率,使更多分子从液相主体扩散到反应物表面,提高了有效碰撞概率,从而加快液固两相间的化学反应速率。

表7 温度对浸出液中铟、铁、硫酸质量浓度的影响

图9 水浸温度对铟、铁浸出率的影响

综合考虑,确定水浸温度以60 ℃为宜。

2.2.3 水浸时间对铟、铁浸出率的影响

固液质量体积比1 g/1.5 mL,温度60 ℃,搅拌速度500 r/min,水浸时间铟、铁浸出率及浸出液中铟、铁、硫酸质量浓度的影响试验结果如图10、表8所示。由图10看出:随浸出进行,铟、铁浸出率均快速升高;浸出1.0 h后,铟、铁浸出率的提升幅度均不大。延长浸出时间,导致浸出周期延长,使得生产效率降低,综合考虑,确定水浸温度以1.0 h为宜。

图10 水浸时间对铟、铁浸出率的影响

表8 浸出时间对浸出液中铟、铁及硫酸质量浓度的影响

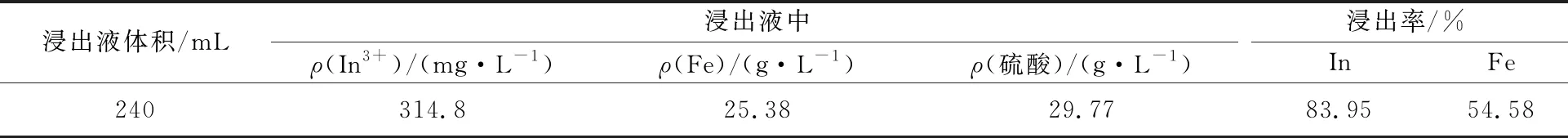

2.3 硫酸化焙烧—水浸综合试验

在酸料体积质量比1 mL/7.5 g、温度450 ℃下对物料焙烧0.5 h,之后在固液质量体积比1 g/1.5 mL、温度60 ℃、搅拌速度500 r/min条件下对焙砂用水浸出1.0 h,试验结果见表9。浸出渣的XRD、SEM分析结果如图11、12所示。

表9 综合条件试验结果

图11 综合条件下浸出渣的XRD图谱

图12 综合条件下浸出渣的SEM照片

由图11~12看出:物料经硫酸化焙烧及水浸出后,物相成分更加简单,主要物相为PbSO4、CaSO4及SiO2;浸出渣的形貌为不规则颗粒状,各物相之间的相互包裹状况减弱,团聚程度降低,表明通过焙烧,一些物相已转化为水溶性物相而进入溶液中。

3 结论

铜烟灰氧压酸浸渣化学组成复杂,铟以多物相相互浸染嵌含方式呈浸染状分布,与铁、砷等元素形成复杂物相,直接酸浸时,浸出率较低。通过硫酸化焙烧,可以打开包裹,并将铟转化成易溶于水的硫酸铟。采用硫酸化焙烧—水浸工艺浸出铟,适宜条件下,铟浸出率可达83.95%,浸出液中的铟质量浓度可达591.11 mg/L,铁质量浓度为51.11 g/L,硫酸质量浓度为58.51 g/L。浸出渣的主要物相为PbSO4、CaSO4及SiO2,各物相之间的包裹程度减弱,团聚程度降低。