进给比对2195铝锂合金带筋筒壳旋挤复合成形规律及力学性能的影响

2022-03-29张劲蔡鸣黄诚曾华强

张劲,蔡鸣,黄诚,曾华强

(1.中南大学轻合金研究院,湖南长沙,410083;2.中南大学高性能与复杂制造国家重点实验室,湖南长沙410083)

随着航空航天领域的飞速发展,航空航天工业对构件的结构轻量化要求日益增加。2195 铝锂合金具有较低的材料密度、优良的抗腐蚀性能、较好的疲劳性能以及较强的强韧性等优点,作为高性能轻量化结构件被广泛应用于航空航天储箱等重要构件[1-6],其塑性、密度、强度等方面的优越性对于航空航天领域尤其是运载火箭上的储箱构件来说是前景绝佳的材料[7]。

旋挤复合成形采用整体复合近净无缝制造技术的一次成形工艺,是针对加筋筒壳成形的新兴成形方法。与传统铆焊组合拼接成形工艺和分块成形制造工艺相比,旋挤复合成形工艺作为一种加工工序少、加工流线完整的加筋筒壳整体一次成形工艺,在经济性、轻量化、快速成形方面更具有优越性。近年来,高强度、高精度、高可靠性等优点的复杂薄壁构件成为了国内外学者的研究重点,但是,在这些研究中,筒壳类构件的研究较多,而带高细筋构件的研究则相对较少。在成形过程中,具有内筋的筒壳件与无内筋的筒壳件相比更容易产生成形缺陷,薄壁高细筋的复杂筒壳构件依然在制造方面有极大的困难[8-9]。ZENG等[10]在研究具有交叉内筋的薄壁管件成形的过程中发现在成形内筋上出现了许多成形缺陷问题。NANJO 等[11-12]研究发现:在铝合金剪切旋压变形过程中,改变道次压下量、壁厚减薄率、成形温度均会对材料的成形效果、表面质量等产生影响,而在增加加工道次的情况下能改善成形表面质量。GAN 等[13]研究了在多道次普通旋压过程中采用往返结合的旋轮轨迹对成形过程中材料性能的影响,发现回程道次的使用可以显著提高铝合金球面的壁厚均匀性。XIA等[14]通过研究交错旋压法和再结晶退火制造纳米/超细晶结构管,发现在某个固定温度和固定道次下可以获得良好的表面光洁度和成形性能。D'ANNIBALE 等[15]通过有限元仿真和实验相结合的方法对铝合金管状结构流动成形过程的技术参数进行了研究,发现进给速率对成形过程中结构件的温度分布影响不大,但对成形构件伸长率的影响显著。CAO 等[16]研究了流动成形过程中工艺参数对AZ80合金管组织和力学性能的影响,发现不同参数变化对成形构件的拉伸性能影响显著。

进给比为进给速度与转速的比值,在变形过程中起着重要的作用。一般情况下,随着进给比的增加,变形径向力增加,材料填充性能提高[17]。在成形过程中,进给比的选择也很重要,过低或过高的进给比均可能造成坯料断裂[16]。BHATT等[18]研究了在旋压成形过程中进给速度和转速对成形件表面粗糙度和可成形性能的影响,发现在较高的转速和进给速度、较低的减薄率下成形部件表面会产生鱼鳞纹从而影响表面质量。故选取合适的进给比可以使坯料成形过程中不易断裂且具有较好的成形性能。

为此,本文作者对不同进给比下的2195 铝锂合金带筋筒壳整体成形演变规律及成形性能进行研究,从晶粒组织、材料流线、材料强度及硬度等方面探讨进给比与2195 铝锂合金带筋筒壳成形的关系,为2195 铝锂合金带筋筒壳整体成形研究提供实验和理论依据。

1 2195铝锂合金旋挤复合成形实验

1.1 实验材料的选取

对2195 铝锂合金板材进行轧制处理,之后切割成一定形状尺寸的圆形厚板,作为初始材料。轧制前板材厚度为56 mm,480 ℃加热3 h 后进行轧制,轧制后板材厚度为20 mm,2195 铝锂合金板材轧制工艺如表1所示。轧制后将坯料加工成直径为200 mm、厚度为20 mm 的圆形坯料,工件坯料尺寸示意图如图1所示。

图1 工件坯料尺寸示意图Fig.1 Workpiece blank size diagram

表1 2195铝锂合金板材轧制工艺Table 1 2195 Al-Li alloy sheet rolling process

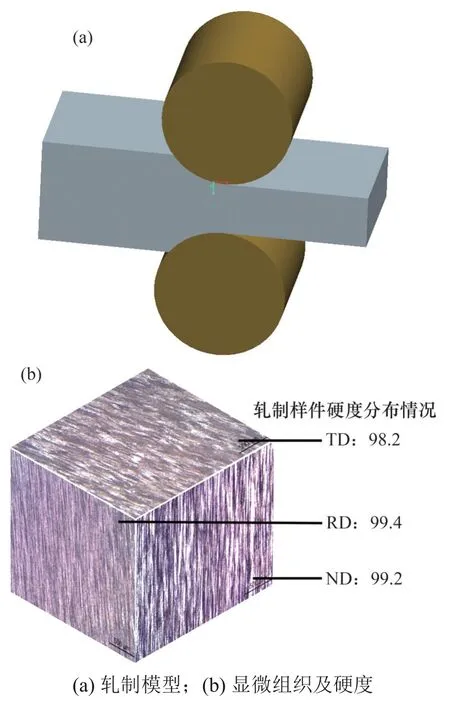

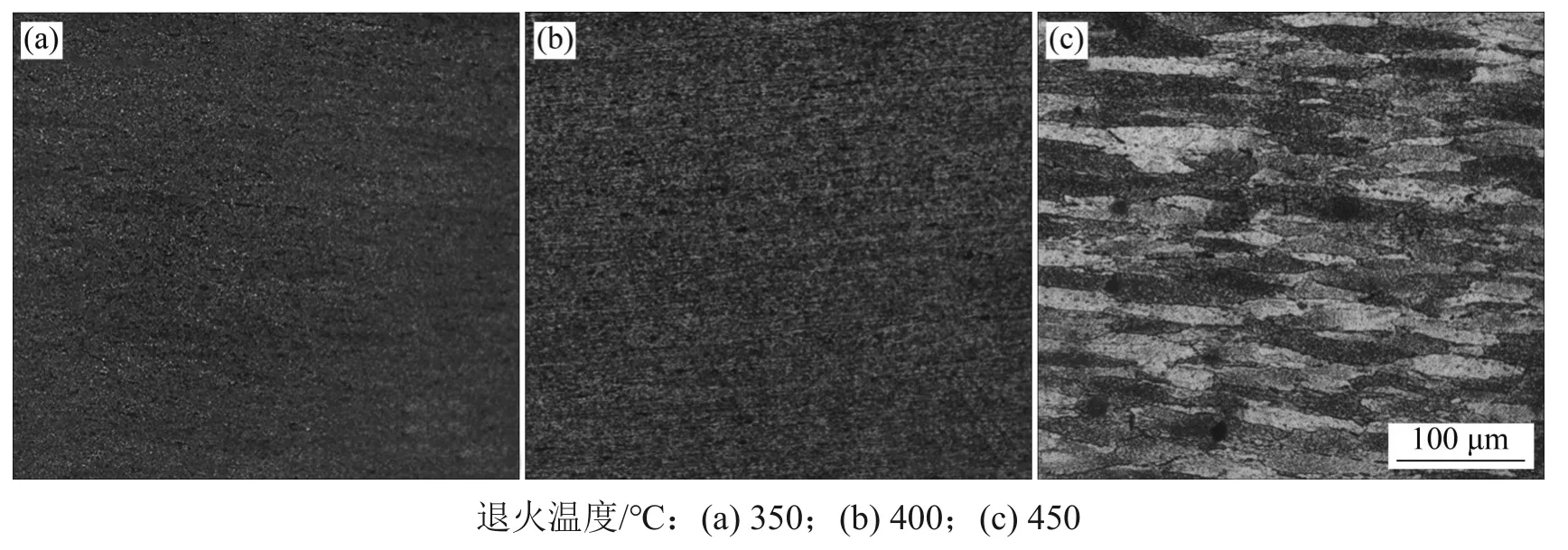

轧制模型及轧制后材料显微组织和不同变形面初始硬度如图2 所示,图中,TD,RD 和ND 分别为轧制方向、横向和法线方向。对2195 铝锂合金轧制板材取样进行再结晶退火处理,不同退火温度下2195 铝锂合金轧制板材再结晶显微组织如图3 所示。从图3 可知:当温度低于400 ℃时,材料不会发生再结晶,在450 ℃时发生了再结晶,

图2 2195铝锂合金板材轧制模型、显微组织及硬度Fig.2 2195 Al-Li alloy plate rolling model,microstructure and hardness

图3 不同退火温度下2195铝锂合金轧制板材再结晶显微组织Fig.3 Recrystallization microstructures of 2195 Al-Li alloy rolled sheet at different annealing temperatures

1.2 旋挤成形及相关参数选取

2195铝锂合金旋挤成形采用旋压机数控机床,其整体结构如图4(a)所示。在成形前,坯料由热感应炉预热,同时使用加热装置对旋压模具进行预热。在旋挤成形过程中,坯料与芯轴沿切向方向(TD)旋转,同时辊轮沿轴向方向(AD)按照一定的轨迹进给,如图4(b)所示。径向(RD)是垂直于包含AD和TD的平面的方向。在整个旋挤成形过程中,成形温度始终保持在200 ℃左右,润滑剂为机油混合物。旋挤成形转速分别为112,126,140,154和168 r/min;进给比分别为1.339,1.190,1.071,0.974和0.893 mm/r。

图4 2195铝锂合金旋挤成形示意图Fig.4 Schematic diagram of 2195 Al-Li alloy spin extrusion

旋挤成形工艺流程如下:制作直径为200 mm、厚度为20 mm 的坯料,并在中心打沉孔用以固定→将坯料在400 ℃加热1.5 h→调试旋压机运行模拟路径→预热模具至200 ℃→装夹坯料→运行程序进行旋挤成形(全过程保持温度在200 ℃左右)。其最终成形构件如图5所示。

图5 2195铝锂合金旋挤成形带筋构件Fig.5 2195 Al-Li alloy reinforced components obtained by spin extrusion

将铝锂合金坯料加热至400 ℃是为了减小铝锂合金变形抗力,使坯料在成形过程中易成形而不会断裂,且400 ℃低于2195 铝锂合金的再结晶温度,不会改变其内部晶粒结构。

将材料进行510 ℃×1 h固溶,测量不同时效时间下的材料硬度,得到2195 铝锂合金旋挤成形构件时效硬化曲线,如图6所示。由图6可知:时效52 h左右硬度达到峰值。

图6 2195铝锂合金旋挤成形工时效硬化曲线Fig.6 2195 Al-Li alloy spin extrusion workpiece aging hardening curve

2 结果与讨论

2.1 进给比对成形规律的影响

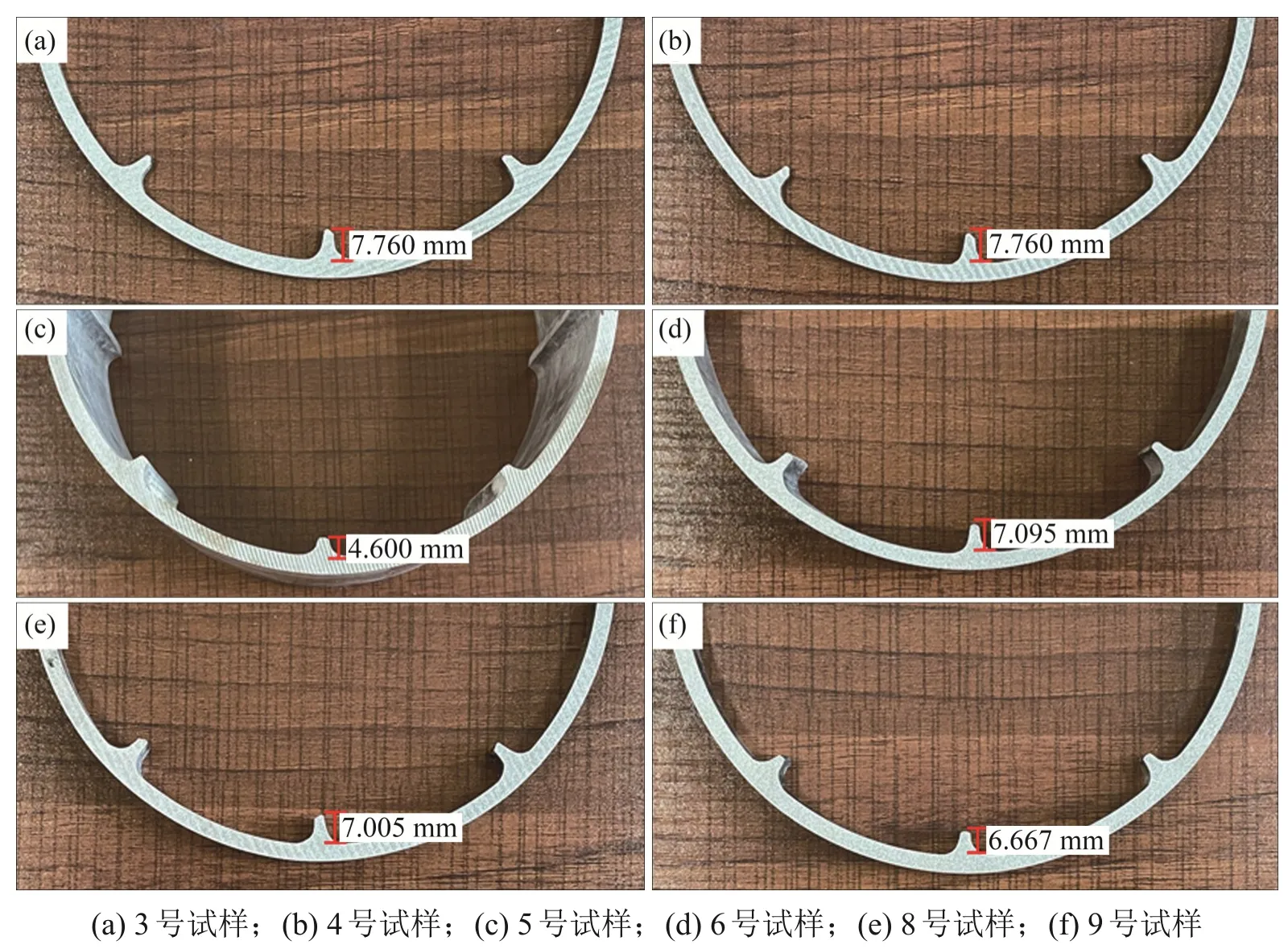

表2 所示为2195 铝锂合金旋挤工艺参数及实验结果。图7所示为成形未断裂坯料试样的截面照片。由表2可知,在初始坯料未加热和室温成形的情况下,坯料出现断裂,这是因为变形过程中温度较低,导致成形抗力较大,变形受阻;在进行坯料预热且200 ℃成形的情况下,成形效果较好;在其他条件相同的情况下,增加总减薄率会使成形过程中的径向力增加,从而导致筋高的增加,这与MOLLADAVOUDI 等[19]的研究结果一致。但当总减薄率过大时,由于辊轮进给使得材料大量堆积在辊轮前端,继续运行所需要的轴向力增大,辊轮运行受阻,最终造成样件断裂。当总减薄率过小时,旋挤成形后坯料的筋高成形情况不够理想,故后续选用总减薄率82.5%进行实验跟踪。

图7 不同成形件截面试样照片Fig.7 Photos of section samples of different forming parts

图8所示为当加热温度为400 ℃、成形温度为200 ℃,总减薄率为82.5%时,不同进给比条件下成形坯料筋高对比。从图8可以看出:随着进给比的增加,坯料筋高逐渐增加。当进给比从0.893 mm/r 增加至1.190 mm/r 时,其筋高增加了16.4%,继续增加进给比对筋高影响很小,当进给比为1.190 mm/r时,已达该参数下的筋高极限,继续增加进给比对并不能显著提高筋高成形效果。

图8 相同总减薄率(82.5%)、不同进给比下筋高和壁厚曲线Fig.8 Rib height and wall thickness curves under the same total reduction ratio(82.5%)and different feed ratios

2.2 进给比对力学性能的影响

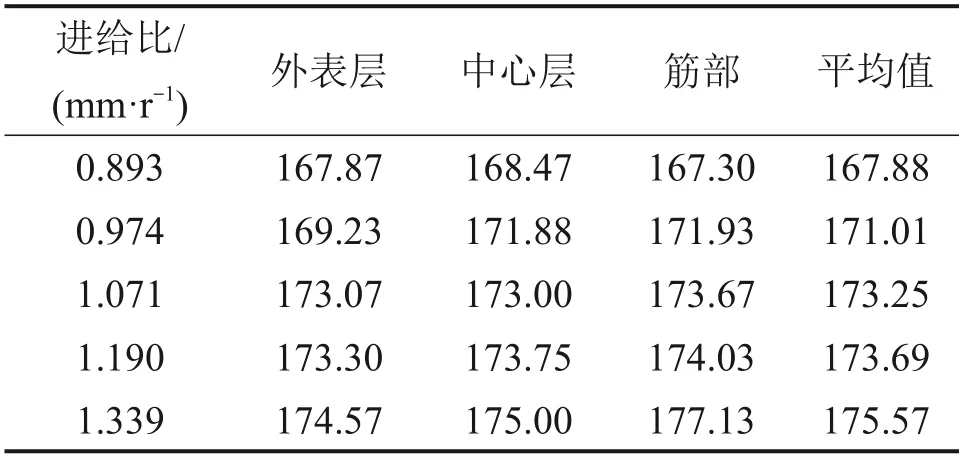

对不同进给比条件下成形构件筋部取样固溶时效处理至峰值时效后的样件进行硬度检测和拉伸试验。表3所示为在相同时效制度不同进给比条件下所得成形件硬度。由表3 可知:当进给比从0.893 mm/r增加到1.339 mm/r时,成形件筋部硬度均值从167.88增加到了175.57。在相同时效制度和相同的进给比下,成形构件不同部位硬度变化不大。随着进给比从0.893 mm/r 增加到1.339 mm/r,外表层硬度从167.87增加到174.57;中心层硬度从168.47增加到175.00;筋部尖端部位硬度从167.30增加到177.13。图9所示为在相同时效制度、不同进给比条件下成形件筋部强度和伸长率曲线。由图9 可知:当进给比从0.893 mm/r 增加到1.339 mm/r时,屈服强度从372 MPa增加到395 MPa,抗拉强度从443 MPa 增加到485 MPa,伸长率为6.73%~7.14%,基本保持不变。这可能是因为在旋挤成形过程中,随着进给比的增加,变形加剧导致的加工硬化增加,从而影响了材料的硬度和强度。

图9 相同时效制度、不同进给比下成形件筋部拉伸试验强度和伸长率曲线Fig.9 Tensile test strength and elongation curves of ribs of formed parts with different feeds under the same aging process

表3 在相同时效制度下不同进给比成形样件硬度分布Table 3 Hardness(HV)distribution of formed samples with different feed ratios under same aging process

从整体上来看,进给比的改变对材料的硬度、强度和伸长率的影响不大,基本保持在一定的范围内。研究表明,在旋挤成形过程中,改变进给比对材料性能的影响不大。当其他条件相同时,随着进给比的增加,成形构件硬度、抗拉强度和屈服强度随之增加,伸长率基本保持不变。

2.3 进给比对微观特征的影响

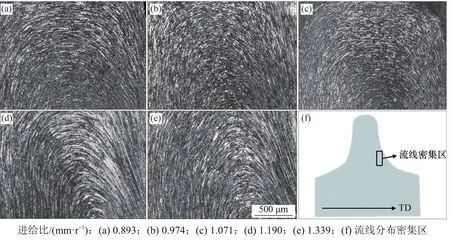

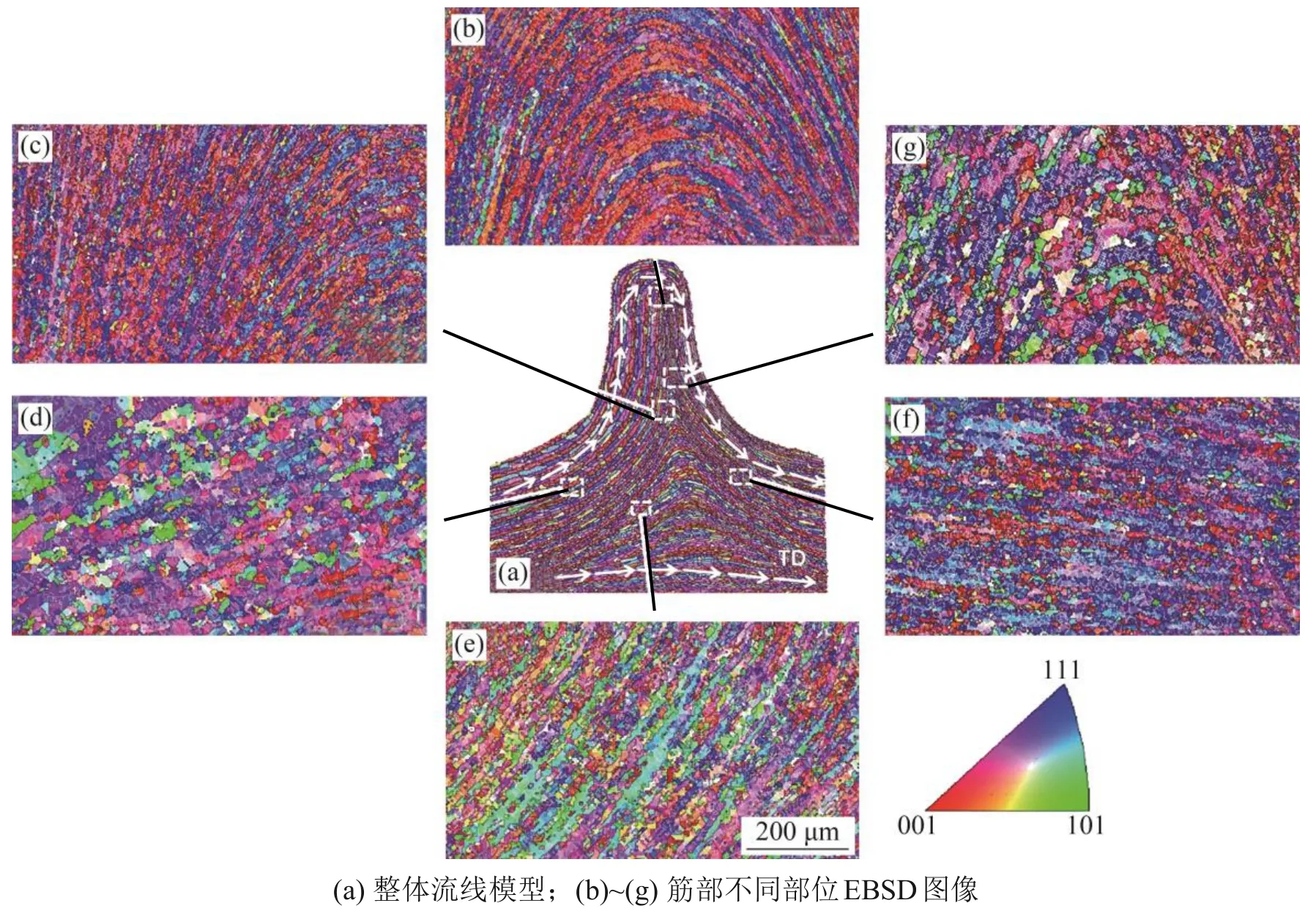

图10 所示为不同进给比下旋压成形试件光学显微照片。从图10 可见:不同进给比下成形件筋部显微组织呈现一定的流线。这是因为在旋挤成形过程中,旋轮进给运动带来的径向力推动材料往筋部流动,且随着进给比的增加,径向力随之增加,筋部充填效果更加明显,筋部流线也更加密集。而在整体的流动成形过程中,沿切向方向(TD)一侧流线更为密集,密集区域如图10(f)所示,这是在主轴自转过程中,旋轮进给的同时反复挤压筋的一侧造成的。筋部流线随着进给比的增加而变得密集且均匀,可能是导致材料强度和硬度增加的原因。图11 所示为旋挤成形后构件筋部材料流动及晶粒组织分布情况。由图11 可知成形件筋部呈现一定规律的流线形,越靠近筋部位置流线曲率越大,而表面位置的流线则趋于平缓,如图11(a)所示。图11(b)~(g)所示为其筋部成形构件不同部位的EBSD显微组织形貌,可见:成形构件筋部位置晶粒分布均匀细小且在筋部和拐角处呈现一定晶粒流线。

图10 不同进给比下成形件筋部光学显微照片Fig.10 Optical micrograph of rib of forming part with different feed ratios

由图11 可知:无论进给比如何改变,成形工件筋部的晶粒分布密集且细小,这可能与成形过程中旋轮进给和总减薄率的选择有关。研究表明,在旋挤成形过程中,成形筋部显微组织呈一定的流线形,且进给比的改变对成形件筋部晶粒组织影响不大。在旋挤成形过程中,进给比的增加使得成形件筋部流线和晶粒分布更加密集均匀。

图11 旋挤成形筋部整体流线模型及不同部位的EBSD晶粒分布和局部流线图Fig.11 Overall streamline model of spin-extrusion rib and EBSD diagrams of grain distribution and local streamlines of different parts

3 结论

1)在本文的工艺参数范围内,当加热温度为400 ℃、成形温度为200 ℃、总减薄率为82.5%时,改变进给比均能成形出筋高4.6 mm 以上的2195铝锂合金整体带筋筒壳。

2)在进给比为0.893~1.339 mm/r范围内,随着进给比的增加,带筋筒壳内筋充填高度增加。超过这个范围后,进给比的增加对筋高增长影响甚微。当进给比从0.893 mm/r增加至1.190 mm/r时,筋高整体提升了16.4%。

3)在带筋筒壳成形过程中,筋部按一定的规律呈现流线形式,且随着进给比的增加,筋部晶粒分布和筋部流线均更加密集且均匀。

4)在相同时效状态、不同进给比条件下,在带筋筒壳成形过程中,随着进给比的增加,材料筋部硬度、屈服强度和抗拉强度均增加,伸长率基本不变。