螺旋管外相变微胶囊悬浮液换热-蓄热特性提升的影响分析

2022-03-29夏鹏徐国英陈麒杨颖张小松

夏鹏,徐国英,陈麒,杨颖,张小松

(东南大学能源与环境学院,江苏南京,210096)

相变材料(phase change material, PCM)储能具有储能密度高、充放能过程温度变化小、安全性好等优点,在余热回收、热泵除霜及建筑供热等领域的应用中受到广泛关注[1-3]。相变储热材料按其化学组成可分为无机和有机类。无机相变材料主要包括结晶水合盐、熔融盐等,由于具有较高的熔点,一般用于中高温领域储热,然而,在使用中存在过冷度大和相分离问题[4]。有机相变材料主要包括石蜡类、醇类和脂肪酸类等,一般用于中低温领域的热能储存与调配,具有稳定性好、过冷度低的优点[5],但与无机相变材料相比,其导热系数偏低且成本较高。目前,强化相变蓄热装置传热效率的研究主要从2个方面开展:1)优化蓄热装置的几何结构,如改变换热管的排列方式或盘管形状、采用微热管以及加装肋片等方式[6-9],与直管相比,螺旋盘管式换热器具有较高的表面积/体积比,即只需占蓄热箱中较小的体积就能实现高热流量的输出,因此,具有更高的传热速率[10];2)改善相变材料的自身性能,目前针对中低温储热的有机相变材料的主要改善措施有纳米颗粒复合相变材料、多孔介质吸附相变材料和相变材料微胶囊化封装[11-13]。 相变微胶囊(microencapsulated phase change material, mPCM)是指用有机或无机高分子壁材将相变芯材进行封装,从而形成壳-核结构的微胶囊颗粒,其粒径一般为0.1~1 000 μm,可避免相变材料的泄露和相分离[14]。进一步将相变微胶囊与单相传热流体混合形成稳定的微胶囊悬浮液,它兼具流动性、导热特性以及相变材料高蓄热密度高等优势[15],同时也呈现出与常规单一流体或块状相变材料完全不同的换热蓄热特性,但其要求在自然条件下保持较长时间稳定。目前研究者多通过添加乳化剂[16]、悬浮剂[17]以及调节基液与微胶囊颗粒间的密度差[18]的方式维持悬浮液较长时间稳定。刘丽等[19]以正丙醇与水的混合溶液作为基液(其中正丙醇的质量分数为33%),制备了能维持48 h 不分层的高浓度微胶囊悬浮液;WANG等[20]制备了以乙醇/水为混合基液,多壁碳纳米管和微胶囊粉末同为溶质的吸光型相变微胶囊悬浮液,该悬浮液在保持较长时间稳定的同时,也具备良好的蓄热性能和光热转换性能。

基于是否考虑颗粒与基液间的相互作用以及是否关注固体颗粒的运动轨迹,潜热型功能流体的数值模拟方法可分为离散相模型和均一相模型。吴兴辉等[21]采用离散相模型,对恒热流水平圆管中相变微胶囊悬浮液的传热特性进行了研究,发现随微胶囊质量分数增大,颗粒粒径减小,壁面与悬浮液间的传热效果增强;ALQUAITY 等[22]通过实验与模拟对比了离散相和均一相模型在计算微通道内相变微胶囊悬浮液的流动与传热性能上的差异,发现离散相模型在蓄热量的预测上精度更高,而在流动压降的计算上则与实验值存在较大偏差。SOHN 等[23]的研究表明只有当颗粒Peclet 数较大(Pe>300),且运动速度较快时,才需考虑颗粒与基液之间碰撞引起的“微对流”效应。由此可以看出,目前离散相模型多用于微胶囊悬浮液作较高流速的管内受迫流动,而由自然对流引起的较低流速下的Rayleigh-Benard(RB)流和方腔流多采用均一相模型[24],即忽略固体颗粒的影响,将两相流等效为均相流体,悬浮液的物性参数如密度、黏度和比热容等均使用整体参数进行计算。ZHANG 等[25]采用均一相模型模拟了矩形方腔内底部加热悬浮液的自然对流传热过程,发现悬浮液中微胶囊的相变缩短了自然对流的启动时间;INABA 等[26]同样采用均一相模型对方腔内底部加热微胶囊悬浮液的非稳态传热和蓄热特性进行了模拟研究,可知当发生相变时,微胶囊悬浮液的换热系数和蓄热量均明显比未发生相变时的高,并且当板冷却底部加热的RB流中微胶囊颗粒浓度较高时,黏度对传热的抑制作用超过了潜热对传热的增强作用,使换热系数随浓度升高而减小。

在已有文献中,对于换热器外由自然对流引起的相变微胶囊悬浮液的换热-蓄热特性模拟研究还较少,对许多现象和机理还缺乏认识,不能为实际工程应用提供指导。本文针对太阳能热泵供热系统中较为普遍使用的一种沉浸式蓄热箱的螺旋盘管换热器结构进行mPCM 悬浮液蓄热研究。文中自行制备的相变微胶囊的芯材为正十八烷,熔点为24.56~30.72 ℃,壁材为密胺树脂,并以正丙醇/水为混合基液,配制稳定的不同质量分数的相变微胶囊悬浮液。该相变蓄热器可在白天太阳辐射强度较高时进行过余太阳能的蓄热;夜间或阴雨天则释放热量为热泵系统蒸发器提供低温热源。通过均一相模型研究处于螺旋管外相变微胶囊悬浮液的自然对流换热-蓄热特性,并与采用焓法模型的管外蓄热介质为纯石蜡的情况进行对比,分析相变微胶囊质量分数、螺旋管节距以及弯曲直径等因素对其换热和蓄热性能的影响,为mPCM悬浮液储热器的优化设计提供参考。

1 模型建立

1.1 物理模型

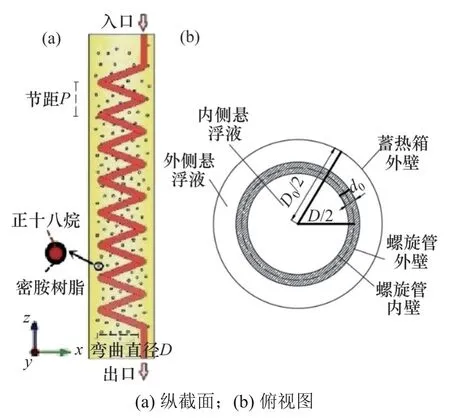

图1(a)所示为本文建立的蓄热箱物理模型的示意图,图中z轴负方向为实际的重力方向。蓄热箱的直径D0为0.30 m,高度H0为1.50 m;内含螺旋盘管换热器的管径d0为0.02 m,节距P为0.15 m,弯曲直径D为0.20 m。在箱体内填充不同质量分数的相变微胶囊悬浮液,在蓄热过程中,螺旋盘管式换热器内流经高温水,将热源的热量传递给管外的微胶囊悬浮液并储存起来。

图1 蓄热箱的物理模型Fig.1 Physical models of heat storage tank

1.2 mPCM悬浮液物性参数

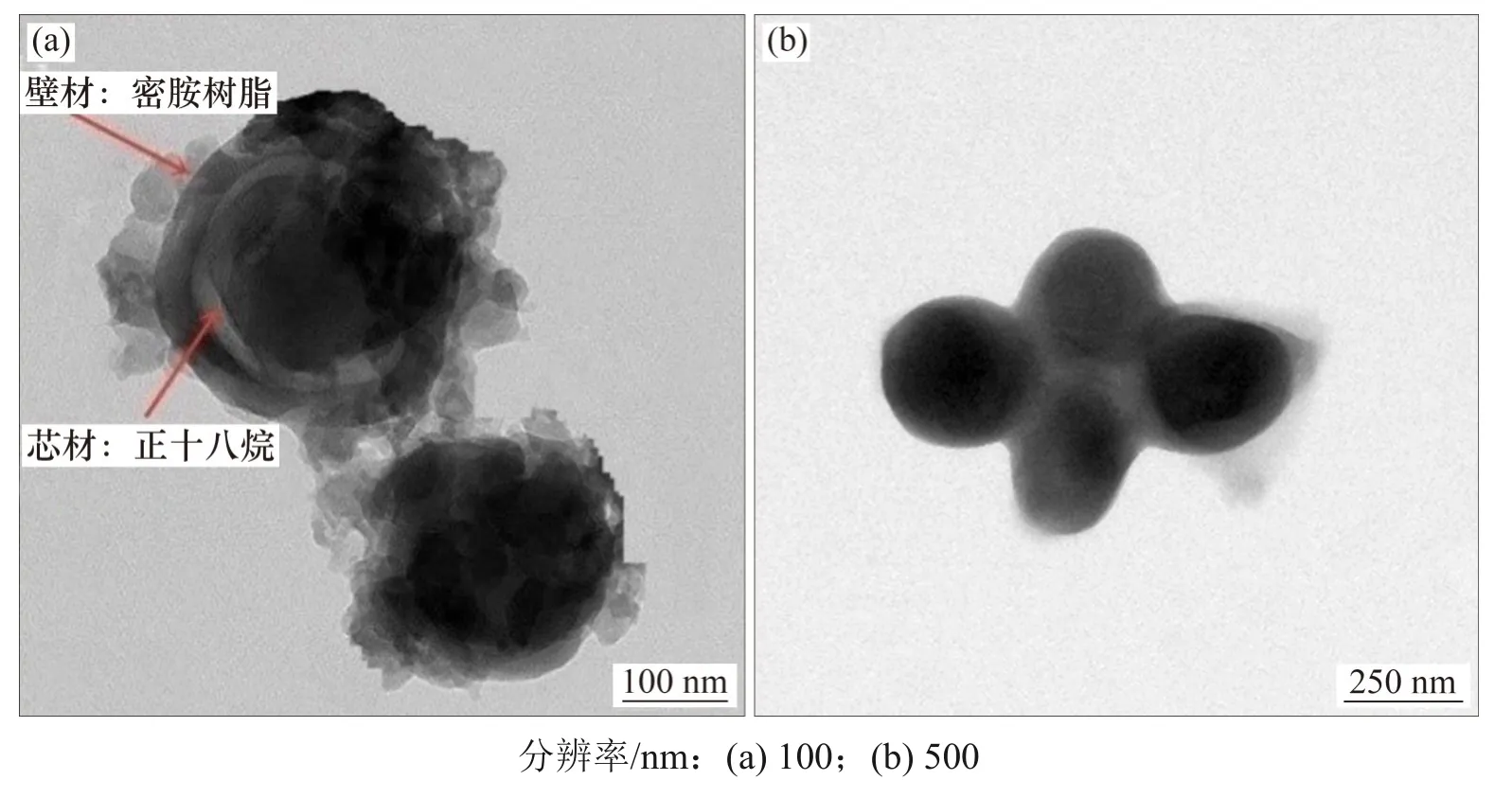

本文通过原位聚合法制备了以正十八烷为芯材、密胺树脂为壁材的相变微胶囊颗粒,并将其分散至正丙醇/水的混合基液中,形成不同质量分数的微胶囊悬浮液。图2 所示分别为100 nm 和500 nm分辨率下微胶囊颗粒的透射电镜图。由图2可以看出:制备的相变微胶囊颗粒粒径约为318 nm,外观上为具有核-壳结构的球形形状,且分散较均匀,无明显破裂现象。微胶囊颗粒表面游离形态的浅层物质可能是过量的乳化剂未洗涤完全,附着于密胺树脂壳表面形成的。

图2 不同分辨率下相变微胶囊颗粒的透射电镜图Fig.2 TEM images of mPCM particles with different resolutions

不同质量分数和温度下相变微胶囊悬浮液的密度、黏度、导热系数和比热等物性参数如图3所示。

图3 微胶囊悬浮液的密度、黏度、导热系数和比热容Fig.3 Thermophysical properties of density,viscosity,thermal conductivity and specific heat capacity of mPCM slurry

1.3 流动及传热数学模型

考虑到悬浮液蓄热过程模拟的复杂性,进行如下条件假设:

1)箱体的外壁看作是绝热的,不考虑环境温度对蓄热过程的影响。

2)忽略螺旋管壁的壁厚和壁面热阻。

3)忽略能量方程中的黏性耗散项。

4)对于相变微胶囊悬浮液,能量方程中采用等效比热容模型[27],即将相变潜热处理为对应温度区间的平均比热容变化,来表征相变对传热过程的影响。

基于上述假设,对于相变微胶囊悬浮液区域,有如下守恒形式的质量、动量和能量方程:

控制方程中的物性参数如密度ρ、黏度μ、导热系数λ和等效比热容cp等均通过实验测量值进行拟合;u为速度矢量;τ为时间,s;T为温度,K;S为动量方程的源项。编写相应的UDF程序以进行模拟计算。

对于对比组的纯石蜡,采用焓法模型求解,即基于焓的平衡,通过引入液相率的概念来间接跟踪向相界面的位置,对相应的方程求解,具体形式可参考文献[28],控制方程中正十八烷的相应物性参数参考文献[29-30]。

采用SSTk-ω型湍流模型求解螺旋管内水计算域中的雷诺时均剪切应力项;采用PISO 算法求解压力-速度耦合方程,PRESTO!算法用于压力修正,动量和能量方程通过二阶迎风格式离散化;密度、速度和单位湍动能耗散率项的残差收敛标准设为1×10-5,能量项的残差收敛标准则设为1×10-8;将能量方程的亚松弛因子设置为0.8,其余参数保持默认值。

2 模型验证

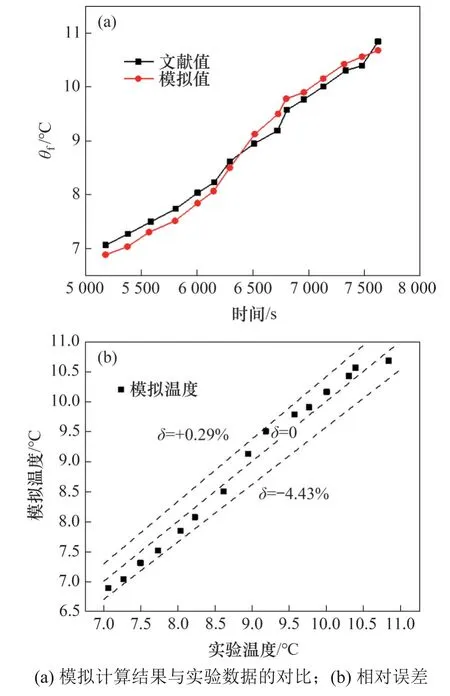

为保证非稳态流动与传热CFD模拟的准确性,本文选取文献[31]中螺旋盘管相变蓄能箱的实验结果对计算模型进行校验。模拟中设置与该实验相同的液态石蜡物性及测试工况(液态石蜡的初始温度为7 ℃,螺旋管的入口温度为15 ℃,入口流速为0.2 m/s)。蓄热过程中测点P3处(x=-90 mm,y=0 mm,z=275 mm)温度的实验测量值与采用本模型的模拟结果对比如图4所示。由图4可以看出:实验测量结果与采用本模型的模拟结果较为吻合,最大相对偏差不超过4.43%,这是由于实验与模拟条件存在一定偏差,如保温蓄热箱仍与环境间存在散热损失以及一定实验测量误差等。由于本文采用的蓄热箱和螺旋盘管换热器的结构与文献[31]中的相似,且蓄热介质均为液态相变材料,因此,可验证本文计算模型的正确性。

图4 模拟计算结果与实验数据的对比及相对误差Fig.4 Comparison between simulated results and experimental values,and relative error

3 结果与讨论

3.1 mPCM悬浮液螺旋管外自然对流换热特性

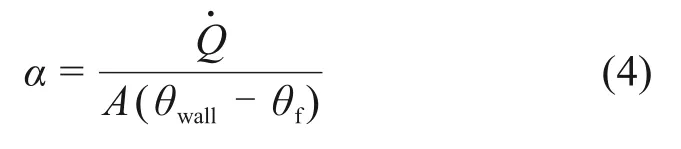

模拟中设置蓄热箱内悬浮液的初始温度为20 ℃,螺旋管入口水温为40 ℃,入口流速为1.2 m/s。悬浮液与螺旋管壁面间的瞬时换热系数α的定义如下:

式中:为壁面与悬浮液间的热流量,W;A为螺旋管壁面面积,m2;θwall为螺旋管壁面平均温度,℃;θf为蓄热箱内悬浮液的平均温度,℃。

螺旋管外质量分数为20%的mPCM 悬浮液蓄热过程中换热系数随时间的变化特性如图5 所示,温度场和速度场的分布如图6 所示。为加以比较,同时给出相同工况下由焓法模型所得出的纯石蜡换热系数曲线,如图5的右上角所示。由图5可以看出:在0~600 s 的时间段内,mPCM 悬浮液的管外平均自然对流换热系数可达547.8 W/(m2·K),而纯石蜡的平均换热系数只有96.2 W/(m2·K),即以自然对流换热方式为主的微胶囊悬浮液的换热效果明显比块状纯石蜡在熔化过程中需以导热方式进行热量存储的换热效果好,因此,微胶囊悬浮液的应用大大克服了传统块状相变材料蓄热速率较慢的缺陷。

图5 管壁与悬浮液间的瞬时换热系数曲线Fig.5 Curves of transient heat transfer coefficient between wall of helical coiled tube and mPCM slurry

图6 不同时刻xOz平面的温度和速度云图Fig.6 Temperature and velocity fields of xOz-plane at different moments

根据热量传递特性的不同,可将微胶囊悬浮液在螺旋管外的自然对流换热过程划分为导热段—对流发展段—对流衰减段3个阶段。

在蓄热过程的初始阶段(t≤60 s),由于螺旋管壁面与悬浮液间温差较大,热流密度较高,因此其换热系数较高。随壁面附近流体温度升高,热流密度逐渐减小,换热系数有所降低,但此时壁面附近流体与周围流体的温度差引起的浮升力仍较低,导致悬浮液的流动速度较低,在该阶段热量的传递以导热为主。

此后(60<t≤220 s),随壁面附近流体温度进一步升高,壁面附近流体与周围流体的密度差逐渐增大,由浮升力引起的悬浮液向上的流动速度加快,自然对流作用增强,换热系数逐渐升高,至t=220 s 时换热系数达到峰值,这一现象也与ZHANG 等[25]关于密闭方腔内悬浮液的自然对流换热规律一致(区别于本文“对流发展段”的划分,SU 等[32]由于使用对数时间坐标而弱化了这一较短时间内努塞尔数的相对值变化,将之称为“准稳态段”)。

在自然对流换热的衰减阶段内(t>220 s),由于螺旋管壁面与悬浮液间的温差逐渐减小,且蓄热箱内悬浮液温度场的不均匀程度逐渐减小,使得悬浮液向上的流动速度不断衰减,导致对流换热系数呈单调递减的趋势。

3.2 mPCM质量分数的影响

3.2.1 质量分数对换热特性的影响

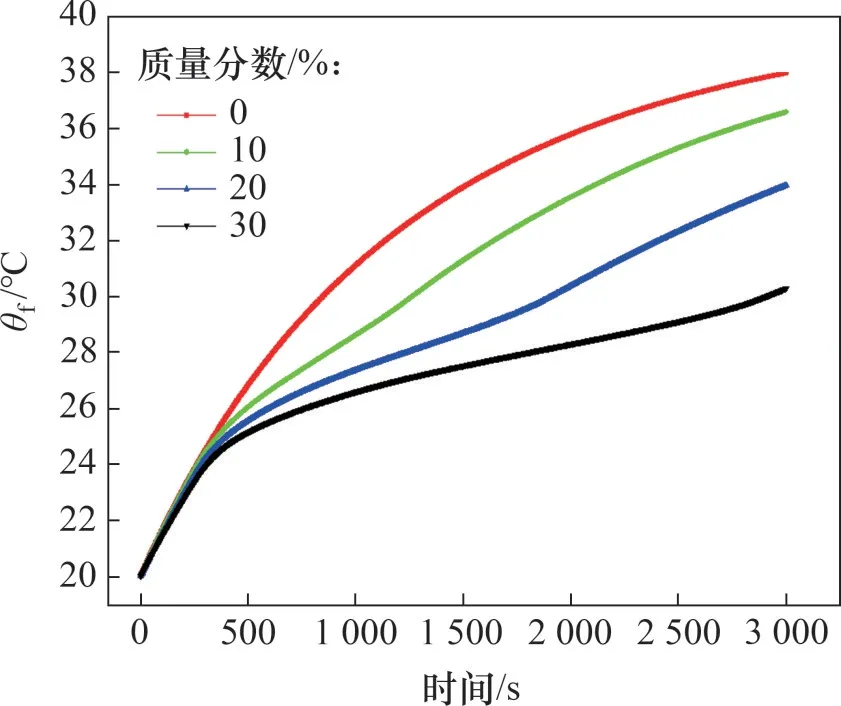

图7所示为蓄热过程中不同质量分数悬浮液的平均温度随时间的变化曲线。由图7可以看出:在到达相变起始温度(24.56 ℃)之前,不同质量分数悬浮液的温升速率较一致;到达相变起始温度之后,温升速率则有所减小,且减小的幅度随质量分数增大而增大,这是质量分数较高的悬浮液在相变区间内拥有更高的等效比热容所致。当吸收相同的热量时,悬浮液微胶囊颗粒质量分数越大,温度升高的幅度越低,且从相变起始温度到达相变终止温度(30.72 ℃)所需时间越长。

图7 不同质量分数悬浮液的平均温度变化Fig.7 Variations of average temperature with different mass fractions

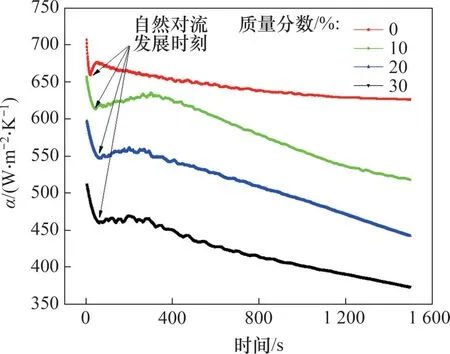

图8所示为不同质量分数微胶囊悬浮液的管外换热系数随时间的变化曲线。由图8可以看出:随悬浮液质量分数增大,螺旋管壁面与悬浮液间的换热系数不断减小,自然对流发展时间不断往后延迟。悬浮液质量分数对换热系数的影响由以下2个方面综合决定:一是悬浮液质量分数的增大导致悬浮液的导热系数减小、黏度增大,热量传递速度变小,黏性阻力增大,对换热系数及自然对流的发展起弱化作用;二是悬浮液质量分数增大使相变区间内悬浮液的等效比热容增大,对悬浮液与壁面间的换热系数及自然对流的发展起强化作用[33]。在蓄热过程中,质量分数高的悬浮液管外换热系数明显比质量分数较低时的小,即黏度和导热系数的削减作用超过了比热容的提高作用,使换热系数随质量分数增大而减小,并使自然对流发展的时间逐渐延后。

图8 不同质量分数悬浮液的瞬时换热系数Fig.8 Transient heat transfer coefficients of different mass fractions

3.2.2 悬浮液质量分数对蓄热特性的影响

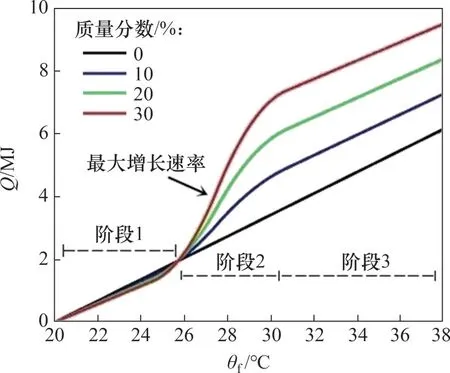

图9所示为不同质量分数悬浮液的蓄热量随平均温度的变化。由图9可以看出:在到达相变起始温度之前,蓄热量总是随悬浮液质量分数的增大而降低。这是由于在非相变阶段内,微胶囊的比热容小于基液的比热容;而到达相变起始温度后,所有质量分数悬浮液的蓄热量均随温度升高而急剧增大,并且在相变峰值温度(27.52 ℃)附近,增长速率达到峰值,这是悬浮液的等效比热容在该相变温度处达到极大值所致;此后,随温度升高,蓄热量的增长速率逐渐减小。当温度高于相变终止温度后,虽然质量分数大的悬浮液比热容较低,蓄热量的增长速率比质量分数较低时的小,然而,由于此前相变区间内的潜热吸收值较大,因此,蓄热量仍明显比质量分数较小时的高。与基液相比,添加质量分数为30%的mPCM 颗粒后,悬浮液的蓄热量从6.16 MJ 提升到9.51 MJ,提高了约54.4%。

图9 不同质量分数悬浮液的蓄热量-温度变化Fig.9 Variations of heat storage capacities of different mass fractions

根据上述讨论可知,微胶囊颗粒质量分数的增大既增大了系统蓄热量,又降低了自然对流换热效果,因此,合理的微胶囊颗粒质量分数应据系统热容量需求、完成蓄热过程所需时间以及充分利用相变区间内的潜热等方面综合考虑。

3.3 螺旋管结构参数的影响

3.3.1 节距的影响

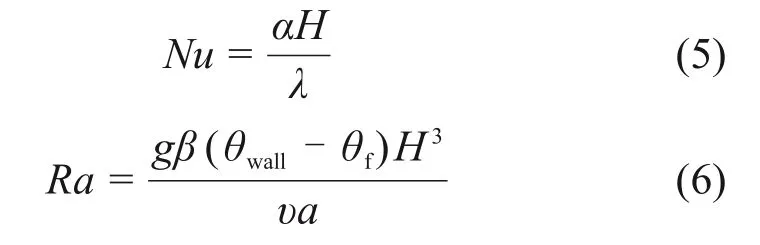

为研究螺旋管结构对悬浮液换热性能的影响,对于质量分数为20%的mPCM 悬浮液,本文对比了不同螺旋管节距和盘管直径时努赛尔数Nu和瑞利数Ra的关系。Nu和Ra的定义分别如下:

式中:α为壁面与悬浮液间的换热系数,W/(m2·K);H为螺旋管的高度,m;λ为悬浮液的导热系数,W/(m·K);g为重力加速度,g/(m·s-2);β为悬浮液的体积膨胀系数,℃-1;υ和a分别为悬浮液的运动黏度和热扩散率。

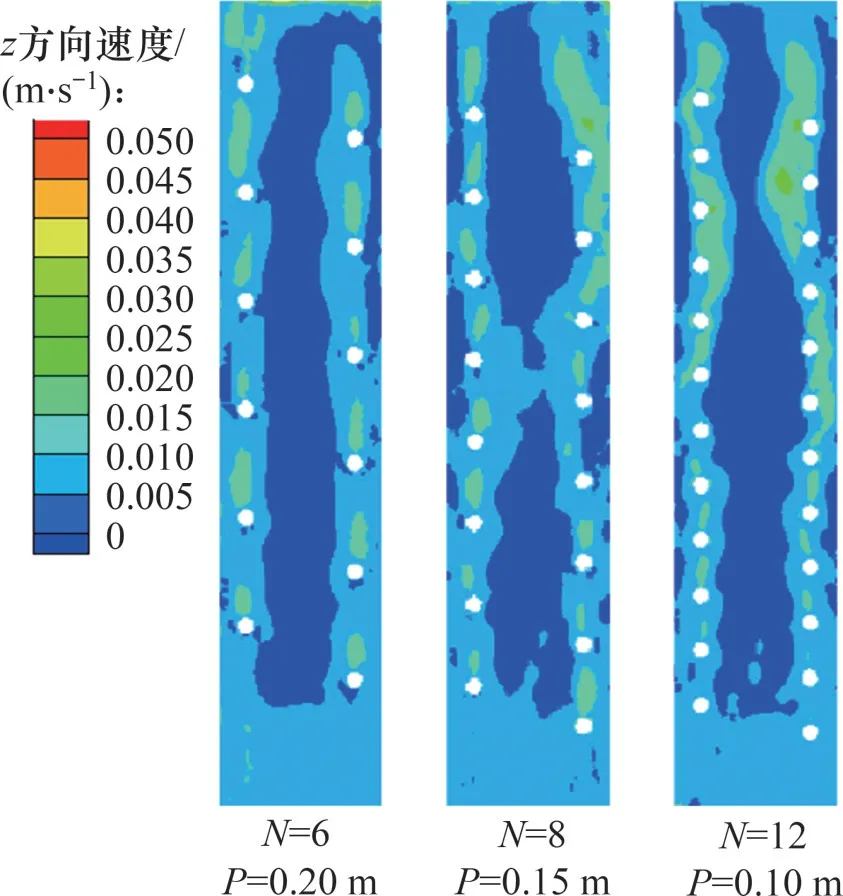

由于蓄热箱的高度控制为一常数,因此,不同的节距实际上对应不同的螺旋管线圈匝数N,节距P越小的螺旋管匝数越多(当N=6时,P=0.20 m;当N=8时,P=0.15 m;当N=12时,P=0.10 m)。图10 所示为不同节距下t=600 s 时,xOz平面的速度云图。由图10 可以看出:随高度增加,悬浮液向上的流动速度不断增大。在浮升力的作用下,来自下层线圈的羽流对上层线圈的换热主要有以下2个方面的影响:一是随羽流不断发展,上层线圈附近的边界层厚度不断增加,换热效果变差;二是上升的羽流给上层线圈提供初始速度,导致上层线圈初始速度的叠加值不断增大,扰动使换热系数增大。

图10 不同节距螺旋管xOz平面的速度云图Fig.10 Velocity distributions of xOz-plane with different pitches

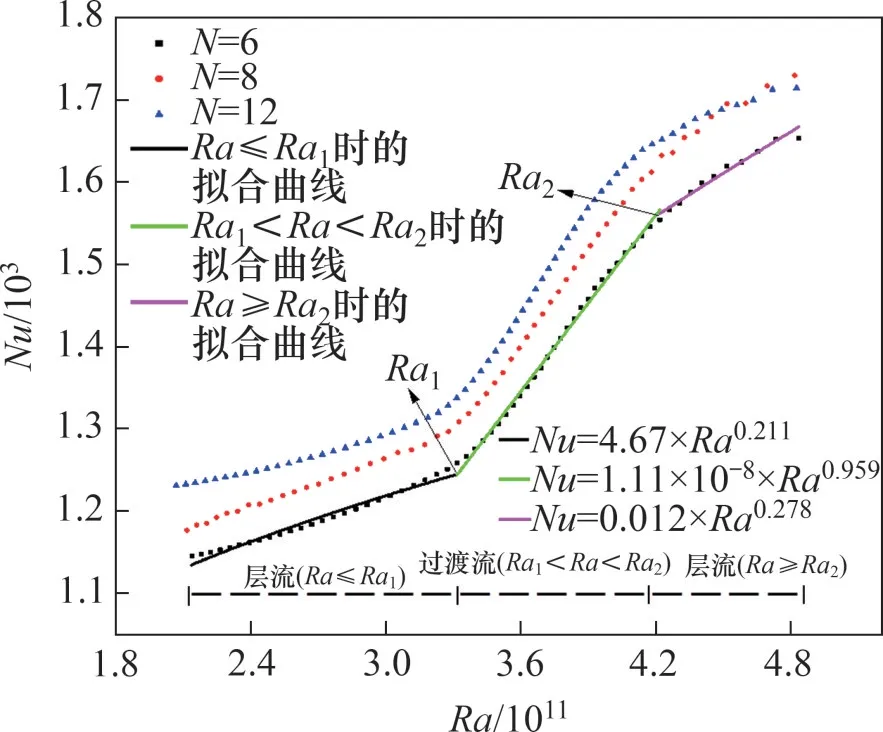

为探究影响悬浮液自然对流换热的性能主要因素,对不同节距时的Nu和Ra进行数值拟合,模拟结果如图11所示,图中Ra1为过渡流向层流转变的下临界瑞利数,Ra2为由层流过渡流转变的上临界瑞利数。由图11可知:在相同的Ra下,随节距P减小,即线圈数增多,Nu不断增大。可知此时下层线圈对上层线圈速度叠加的强化换热作用占主导地位,因此,随螺旋管节距减小,换热效果不断增强。

图11 不同节距时Nu和Ra的关系Fig.11 Relationship between Nu and Ra with different pitches

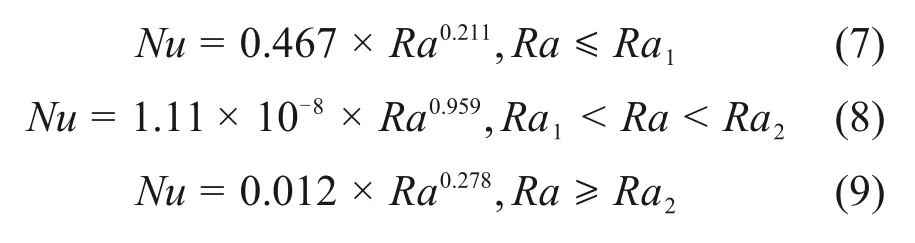

与此同时,可以看出每条曲线均存在2个明显的转折点。以节距P=0.20 m(即N=6)为例,Nu和Ra之间存在以下最小二乘幂律拟合关系式:

进一步得到换热系数α与螺旋管高度H之间的关系:

由式(10)~(12)可知:当Ra≤Ra1和Ra≥Ra2时,换热系数均随H增加而减小,因此,管外悬浮液处于层流状态;而当Ra1<Ra<Ra2时,换热系数随H增加而迅速增大,悬浮液处于过渡流状态[34]。因此,在整个蓄热过程中微胶囊悬浮液共经历了2次流动状态的转变,分别为层流→过渡流和过渡流→层流。

然而,节距减小使螺旋管在蓄热箱中的体积占比不断增大,即悬浮液的体积不断减小,损失了一部分蓄热量。如当节距从0.20 m 分别降低到0.15 m和0.10 m时,悬浮液在蓄热箱中的体积占比分别从96.7%降低到95.7%和93.6%。以悬浮液的体积占比不低于95%[35]为标准,可优选节距P为0.15 m。

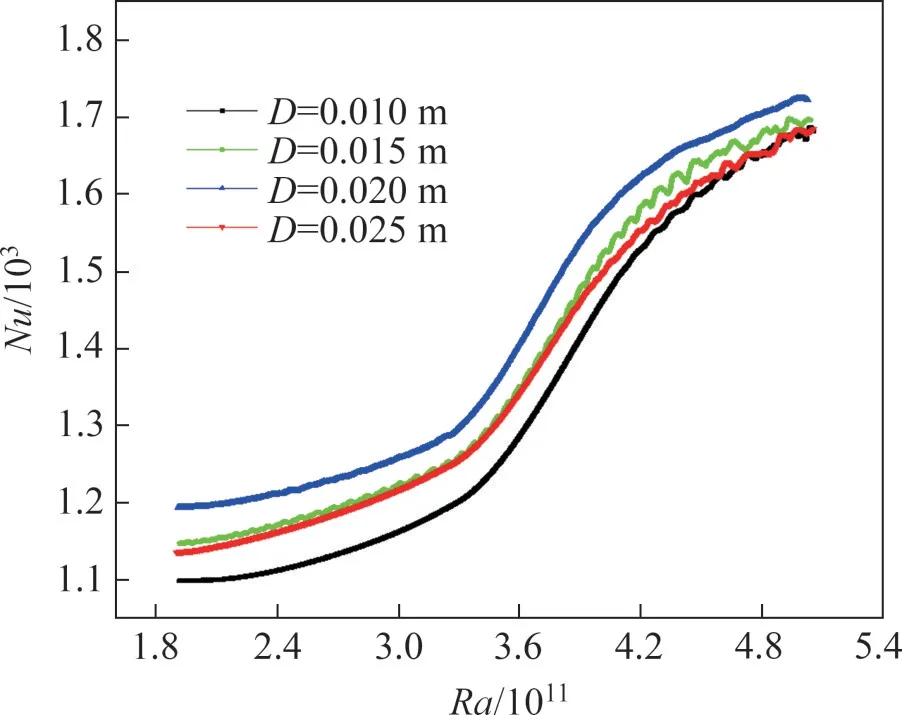

3.3.2 弯曲直径的影响

图12 所示为不同弯曲直径时的模拟结果。由图12 可以看出:在相同Ra下,随弯曲直径D增加,Nu先增大后减小,当弯曲直径D约为0.20 m时,换热效果最优。由图1(a)所示的蓄热箱的俯视图可知,当螺旋管节距较小或线圈匝数较多时,螺旋管近似将蓄热箱内的悬浮液分割成2 个液体池:1)0≤r<(D-d0)/2,位于圆柱空间以内、被对称壁面加热的部分;2)(D+d0)/2≤r<D0/2,位于螺旋管外壁与蓄热箱内壁之间的圆环空间内、仅被螺旋管外壁面加热的部分。由于热边界条件存在差异,这两部分悬浮液的熔化速度并不完全一致,从蓄热装置流动与传热的结构优化设计角度来看[35],最佳的弯曲直径应使这2部分的悬浮液熔化锋面的发展速度一致,即当弯曲直径D约为0.20 m 时,螺旋管的内外侧熔化锋面发展速度较一致,换热效果最优。

图12 不同弯曲直径时Nu和Ra的关系Fig.12 Relationship between Nu and Ra with different bending diameters

4 结论

1)在蓄热过程中,质量分数为20%的微胶囊悬浮液的管外自然对流平均换热系数可达547.8 W/(m2·K),明显比块状纯石蜡在熔化过程中需以导热方式进行热量存储的换热效果好。自然对流换热过程可分为导热段、对流发展段和对流衰减段3个阶段。

2) mPCM 颗粒质量分数增加虽使悬浮液的自然对流换热性能有所降低,然而蓄热性能明显提升,与基液相比,质量分数为30%的悬浮液蓄热量提升了约54.4%。因此,合理的颗粒质量分数应从系统热容量需求、完成蓄热过程所需时间以及充分利用相变区间内的潜热等方面综合考虑。

3)螺旋管节距减小使管外悬浮液的自然对流换热效果不断增强,在悬浮液占据蓄热箱体积不低于95%的情况下,可优选节距P=0.15 m;存在着最佳弯曲直径D=0.20 m,可使换热效果达到最优。