铜渣碳热还原过程中铅锌脱除规律研究

2022-03-29张晓雪罗立群王洪阳

张晓雪,罗立群,2,王洪阳,2

(1.武汉理工大学资源与环境工程学院,湖北武汉,430070;2.武汉理工大学矿物资源加工与环境湖北省重点实验室,湖北武汉,430070)

铜渣是铜火法冶炼过程中产生的主要固体废弃物,含有0.5%~2.7% Cu(质量分数,下同),30%~45%Fe,0.1%~1.0%Pb和1.0%~3.0%Zn,是宝贵的二次资源[1-3]。鉴于铜的价值较高,工业上采用缓冷-浮选或火法贫化技术从铜渣中回收铜[4-5]。选铜尾矿(渣)中铁含量远高于我国铁矿石的可选边界品位(质量分数>27%),因此,铁的提取一直是当前研究热点,主要工艺包括直接磁选、熔分、选择性氧化-磁选和碳热还原-磁选[6]。直接磁选工艺所得铁精矿中铁品位低(质量分数为51%~53%),且含有铅和锌,后续利用困难。采用熔分工艺可直接获得优质铁水,但是该工艺能耗高且二次渣产生量大,制约了其工业化应用。选择性氧化-磁选因定向调控困难且工艺流程复杂,目前仍停留在实验室阶段。碳热还原不仅可将铜渣中主要含铁物相(铁橄榄石和磁铁矿)转变为强磁性的金属铁,而且可兼顾铅和锌的有效脱除,后续经磁选可实现铁的选择性富集。因此,碳热还原-磁选被认为是最有可能实现铜渣工业化处置的工艺[7]。

铜渣直接碳热还原焙烧产物中金属铁颗粒平均粒度小于10 μm,采用常规的磨矿-磁选工艺很难实现金属铁的选择性分离与富集[8-10]。杨慧芬等[11]以CaO为添加剂,通过还原焙烧将铜渣中铁橄榄石和磁铁矿转变为金属铁,所得金属铁颗粒平均粒度大于30 μm,后续经磨矿-磁选可获得铁品位为92.05%、回收率为81.01%的直接还原铁粉。此实验结果被后续相关研究进一步证实[8,12-13]。在碳热还原过程中,CaO的加入可与铁橄榄石中SiO2结合生成Ca-Si化合物,从而促进铁的还原及金属铁颗粒的长大[14-15]。GUO 等[16]以Na2CO3为添加剂,经碳热还原-磁选从含铁40.33%(质量分数)铜渣中获得铁品位为93.21%、回收率为95.08%的直接还原铁粉。碳热还原过程中Na2CO3的加入可与铁橄榄石中SiO2结合生成低熔点的Na-Si化合物,从而促进铁的还原及金属铁颗粒的长大。显然,将CaO 和Na2CO3复配后作为添加剂,同样有利于铜渣碳热还原过程中铁的还原及金属铁颗粒的长大[17]。

然而,以往研究均是在有添加剂(CaO 和Na2CO3)存在时研究铜渣的碳热还原反应行为,其目的是实现焙烧产物中金属铁颗粒的长大,为后续金属铁的磁选富集创造有利条件。由于碳热还原-磁选工艺难以兼顾铜渣中二氧化硅资源的综合利用,存在二次尾矿产生量大且处置困难的问题,因此,WANG 等[10,18-19]提出“碳热还原-碱浸-磁选”新工艺以实现铜渣中铁、硅、铅和锌的综合提取,有效降低了二次尾矿的产生量。前期主要针对铜渣碳热还原过程中二氧化硅固溶体的形成机理及其碱浸溶出行为进行研究,而忽视了碳热还原过程中铅锌的脱除规律。在此,本文借助X射线衍射(X-ray diffraction,XRD)、扫描电镜(scanning electron microscope,SEM)和能谱分析(energy dispersive spectrometer,EDS)分析手段对铜渣中铅锌存在形式及其在碳热还原过程中迁移规律进行系统研究,通过拟合明确铅锌脱除率与铁还原度的线性关系,并进一步对铜渣碳热还原过程中铅锌脱除机理进行分析。

1 实验

1.1 实验原料

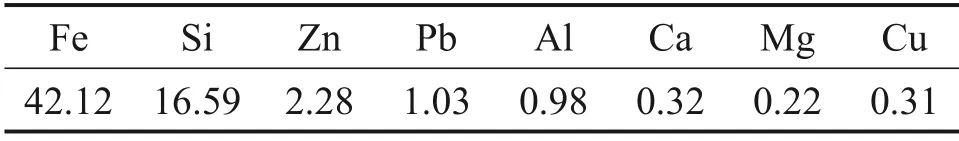

所用铜渣原料取自我国某铜冶炼厂的渣选尾矿。现场采用缓冷-浮选工艺从铜渣中回收铜,浮选尾矿经磨矿-磁选进一步回收磁铁矿,最终的磁选尾矿即本实验所用原料,其化学组成见表1。可见:该铜渣中的主要化学组成为Fe 和Si,其质量分数分别为42.12%和16.59%。此外,Zn 和Pb 质量分数也分别达到2.28%和1.03%,而其他组分质量分数较少。本实验所用还原剂为煤粉,其工业分析结果(质量分数)为:固定碳80.78%、挥发分7.34%、灰分10.18%及水分1.70%。铜渣的XRD图谱及粒度分布如图1所示。由图1(a)可知,铁橄榄石是铜渣中的主要物相组成。该铜渣为两次磨矿及分选后的尾矿,其平均粒度仅为10 μm左右。

表1 铜渣的化学组成(质量分数)Table 1 Chemical compositions of copper slag %

图1 铜渣的XRD图谱和粒度分布Fig.1 XRD pattern and particle size distribution of copper slag

铜渣的扫描电镜照片及能谱分析结果分别见图2和表2。由表2可知,图2中的白色区域为铁橄榄石颗粒,且Zn元素主要赋存在铁橄榄石相中[20];铜冶炼过程中部分未反应的石英最终富集在磁选尾矿中;铜渣中的Pb 元素主要以独立的形式赋存在部分玻璃体中。

图2 铜渣的扫描电镜照片Fig.2 SEM image of copper slag

表2 铜渣能谱分析结果(质量分数)Table 2 EDS analysis results of copper slag %

1.2 实验方法

首先,将铜渣和煤粉按Fe 和C 物质的量比为1.0∶1.5进行配料,其中C以煤粉中的固定碳含量为基准[18]。然后将配料在RK/XPM-φ120×3 三头研磨机(武汉洛克粉磨设备制造有限公司生产)中混合,以实现铜渣与煤粉的充分混合。还原焙烧实验在SK-G06123K 开启式真空/气氛管式电炉(天津市中环实验电炉有限公司生产)中进行,将管炉升至设定温度,从一端通入N2将炉内空气排出后关闭进气阀,然后将20 g 混合样品装入30 mL 刚玉坩埚,并从排气端放入管炉中焙烧,待反应结束,打开进气阀通入N2以防止还原焙烧产物氧化并冷却至室温。还原焙烧产物在研磨机中经细磨后供后续分析使用。

1.3 分析测试与计算

铜渣及其还原焙烧产物的物相组成采用MAXRB 型X 射线衍射仪(Rigaku Corporation 生产)进行分析。铜渣及其还原焙烧产物首先被固定在环氧树脂和三乙醇胺的混合物中,后续经抛光和喷碳处理,采用JXA-8230 型扫描电子显微镜(JEOL 生产)及INCA X-Act 能谱仪(Oxford Instruments 生产)对其形貌及微观结构进行分析。铜渣的粒度组成采用Mastersizer 2000 激光粒度仪(Malvern 生产)进行分析。全铁(TFe)及金属铁(MFe)质量分数采用国标GB/T 6730.65—2009 和GB/T 38812.2—2020 进行分析,铁还原度的计算公式为

式中:R为铜渣中铁的还原度,%;ωTFe和ωMFe分别为铜渣还原焙烧产物中全铁和金属铁质量分数,%。

铅、锌等其他化学组成则采用CONTRAA-700型原子吸收光谱仪(Analytik Jena AG 生产)进行分析,铅、锌脱除率计算公式为

式中:η为脱除率,%;Q1和Q2分别为混合物料及还原焙烧产物中铅或锌的质量分数,%;m1和m2分别为混合物料及还原焙烧产物的质量,g。

2 结果与讨论

2.1 焙烧制度对铁还原的影响

铜渣在1 150~1 250 ℃温度区间内焙烧10~100 min,产物中铁的还原度如图3所示。从图3可见:在焙烧前60 min,铁的还原度随焙烧时间的延长而快速增大,此后则增加幅度较小;在相同焙烧时间下,铁的还原度随温度的升高而增大。因此,焙烧温度的升高及时间的延长均有利于铜渣中铁的碳热还原。当控制焙烧温度为1 250 ℃时,铜渣中铁的还原度由焙烧10 min 时的57.00%提高至60 min 的93.41%,继续延长焙烧时间至100 min,此时铁的还原度为94.91%。因此,在焙烧温度1 250 ℃和焙烧时间≥60 min的实验条件下,可将铜渣中90%以上的铁还原为金属铁。

图3 铜渣中铁的还原度Fig.3 Reduction degree of iron in copper slag

铜渣在1 250 ℃还原焙烧20,40,60 和100 min后所得产物的XRD图谱如图4所示。从图4 可见:与焙烧前相比,经1 250 ℃还原焙烧20 min后,铜渣中的铁橄榄石的衍射峰强度明显减弱,此时,焙烧产物中出现石英固溶体及金属铁的衍射峰,意味着铁橄榄石经碳热还原被分解为金属铁和二氧化硅(见反应式(3)和(4))。当延长焙烧时间至40 min 时,焙烧产物中铁橄榄石衍射峰消失,仅能发现方石英固溶体、石英固溶体和金属铁的衍射峰存在。需要说明的是,铁橄榄石碳热分解的二氧化硅因铁的掺杂而具有石英和方石英的晶体结构,但是其在碱溶液中的溶解性却与石英和方石英的不同,因此被定义为石英固溶体和方石英固溶体[19]。铁橄榄石的消失表明其已被有效分解,而方石英固溶体的出现则归因于石英固溶体的物相转变[21]。当焙烧时间≥60 min 时,焙烧产物中金属铁的衍射峰并无明显变化,此时方石英固溶体衍射峰增强并伴随着石英固溶体衍射峰减弱,因此焙烧时间的延长促使石英固溶体转变为方石英固溶体。

图4 铜渣在1 250 ℃还原焙烧产物的XRD图谱Fig.4 XRD patterns of reductively roasted products of copper slag at 1 250 ℃

2.2 焙烧制度对铅锌脱除的影响

铜渣碳热还原过程中铅锌脱除结果如图5 所示。由图5(a)可知,在焙烧温度1 150 ℃下,焙烧10 min 后,铅脱除率为61.89%;20 min 后,铅脱除率快速提升至83.62%;60 min 后,铅脱除率进一步升高至94.03%;此后,随着时间的延长铅脱除率并无明显变化。在1 200 ℃焙烧60 min 以上时,铅脱除率可达到96%~97%,且温度升高会缩短铅脱除率达到最大值的焙烧时间。由图5(b)可知:锌脱除率随着焙烧温度的升高及焙烧时间的延长而逐渐增大。以1 250 ℃的焙烧结果为例,焙烧10 min 时,铜渣中锌脱除率为60.43%;延长焙烧时间至60 min 时,锌脱除率提高至94.45%;焙烧时间达到100 min 时,锌脱除率进一步提高至98.50%。结合图2和表2可知,铜渣碳热还原过程中铅锌脱除规律与其在铜渣中的赋存状态密切相关。

2.3 铅锌脱除率与铁还原度的线性关系分析

以图3中铁还原度为横坐标、图5中铅/锌脱除率为纵坐标绘图并进行线性拟合,其结果如图6所示。由图6(a)可知,铅脱除率随铁还原度的增大而增大。当铁还原度<80%时,在相同焙烧条件下铅脱除率明显高于铁还原度;当铁还原度>80%时,铅脱除率与铁还原度接近。从拟合结果可知,铜渣碳热还原过程中铅脱除率与铁还原度间的线性关系较差,其拟合方程为y=0.623x+41.415,而R2仅为0.919。由图6(b)可知,在相同焙烧条件下锌脱除率与铁还原度接近,且前者随后者的增大而增大。从拟合结果可知,铜渣碳热还原过程中锌脱除率与铁还原度间的线性关系较好,其拟合方程为y=1.026x-0.024,R2达到0.989。

图5 铜渣中铅和锌的脱除率Fig.5 Removal ratio of Pb and Zn in copper slag

图6 铅锌脱除率与铁还原度的线性关系Fig.6 Relationship between removal ratio of Pb or Zn and reduction degree of iron

2.4 铜渣碳热还原过程中锌铅脱除机理分析

为明确铜渣碳热还原过程中铅锌脱除规律,对1 250 ℃还原焙烧20,40,60 和100 min 后的产物进行SEM-EDS分析,其结果见图7和表3。结合表3和图7可知:浅灰色颗粒为未分解完全的铁橄榄石,白色颗粒为金属铁,而深灰色颗粒为二氧化硅固溶体。铜渣在碳热还原过程中,铁橄榄石颗粒表面首先被还原分解为金属铁和二氧化硅固溶体,焙烧时间的延长促使铁橄榄石颗粒细化并加速分解,最终完全转变为金属铁和二氧化硅固溶体。此外,铁橄榄石碳热分解过程中伴随着金属铁和二氧化硅固溶体颗粒的聚集与长大,其粒度随焙烧时间的延长而增大。

图7 铜渣在1 250 ℃焙烧不同时间产物的SEM照片谱Fig.7 SEM images of reductively roasted products of copper slag at 1 250 ℃for different time

由表3可知,A,B和F点除主要元素O,Fe和Si 外,还存在Zn 元素,表明铜渣碳热还原过程中锌元素可稳定存在于未分解的铁橄榄石相中。D,E,H,J和L点为金属铁颗粒的能谱分析结果,部分金属铁中含有Mg和Si等少量杂质。C,G,I和K点为二氧化硅固溶体的能谱分析结果,除主要元素O 和Si 外,还含有1.5%~3.5%(质量分数)的Fe,其原因为铁橄榄石碳热分解过程中部分铁进入硅氧四面体中[19]。此外,在铁橄榄石分解产物中并未发现锌元素。因此,铜渣中铁橄榄石碳热还原分解为金属铁和二氧化硅固溶体过程中伴随着锌的挥发脱除。

表3 铜渣产物的能谱分析结果(质量分数)Table 3 EDS analysis results of reductively roasted products of copper slag %

结合前文的分析结果可知,铅在铜渣中主要赋存在玻璃体中,而锌主要赋存在铁橄榄石相中。铜渣在碳热还原过程中,玻璃体中的铅在高温下因还原而被有效脱除,且其脱除率明显高于铁还原度。锌的脱除则与铁橄榄石的分解密切相关,只有铁橄榄石被碳热还原分解为金属铁和二氧化硅固溶体时,锌才能被还原为蒸汽并有效脱除。铜渣碳热还原过程中铅锌脱除机理示意图如图8所示。因此,铜渣中铁的还原对锌的脱除起决定作用,而对铅的脱除影响较小。

图8 铜渣碳热还原过程中铅锌脱除机理示意图Fig.8 Schematic illustration of Pb and Zn removal from copper slag during carbothermic reduction

3 结论

1)铜渣中铅主要赋存在玻璃体中,焙烧温度及焙烧时间对铅的脱除起主要作用,碳热还原过程中铅脱除率明显高于铁还原度,因此,两者间线性关系较差,其拟合方程为y=0.623x+41.415,R2为0.919。

2)铜渣中锌主要赋存在铁橄榄石相中,碳热还原过程中铁橄榄石分解为金属铁和二氧化硅固溶体时伴随着锌的脱除。因此,锌脱除率与铁还原度间呈线性关系,其拟合方程为y=1.026x-0.024,R2为0.989。

3)在1 250 ℃焙烧60 min以上时,铜渣中93%以上的铁被还原为金属铁,此时铅和锌的脱除率均大于95%。因此,在铜渣碳热还原过程中,通过铁还原度可反映出铅锌脱除率。