水平管外降膜蒸发气水对流过程换热量数值模拟分析

2022-03-25张梦超,牟兴森,沈胜强*

张 梦 超, 牟 兴 森, 沈 胜 强*

(1.大连理工大学 能源与动力学院,辽宁 大连 116024;2.上海空间推进研究所,上海 201112 )

0 引 言

蒸发式冷凝器是兼具空冷与水冷换热优势的高效换热设备.蒸发式冷凝器中,蒸汽在水平管内部冷却凝结,冷却水喷淋至水平管外形成均匀液膜,空气在风机驱动下与喷淋水直接接触进行对流传热与传质.水平管外气水对流过程中空气温度上升,且一部分喷淋水通过蒸发以水蒸气的形式进入空气中.蒸发式冷凝器具有结构紧凑、换热效率高、维护方便等特点,广泛应用于冶金、电力、制冷等行业[1-2].

目前,针对水平管外降膜蒸发气水对流过程进行传热传质耦合的数值模拟研究较少[3],水平管外气水对流过程质量能量传递较为复杂,流动特性及压力分布是国内外许多研究的重点[4-6].Acunha等[7]比较了水平管在定壁温与定热流密度两种边界条件下管束间空气的温度分布,通过数值手段得到管束间气相速度场和压力场的分布.程嫚[8]利用VOF模型(volume of fluid),得到了气水对流水平单管液膜吹脱的迎面风速阈值.单思宇等[9]建立了二维数值计算模型,对比了等周长水平圆管和扁管的传热特性,并归纳了管外温度和湿度的分布特征.另外,迎面风速和喷淋密度是影响蒸发式冷凝器传热传质性能的重要因素[10].阮伟程等[11]搭建了工业用8排圆管管束中型蒸发冷却实验台,拟合得到了基于空气质量流率的空气-液膜传质系数经验关联式,并编写了可计算蒸发式冷凝器结构参数的MATLAB程序.倪双全[12]搭建了椭圆管蒸发式冷凝器实验台,实验表明一定迎面风速下存在最佳喷淋密度,并根据实验结果处理得到了空气-液膜传质系数经验关联式.

综上,针对蒸发式冷凝器传热传质性能的研究中,较少定量计算气水对流过程汽化换热量在总换热量中的占比,而深入研究蒸发过程中汽化换热量在总换热量中的占比,可以为优化蒸发式冷凝器结构设计提供新的方向.本文采用Fluent商用软件,编写自编译程序,对水平管外降膜蒸发气水对流过程进行传热传质耦合的三维数值模拟计算,从引起空气温升的换热与喷淋水蒸发的汽化换热两个方面进行数据处理,分析迎面风速和喷淋密度对气水对流过程换热量的影响.

1 数值模型方法及验证

1.1 物理模型

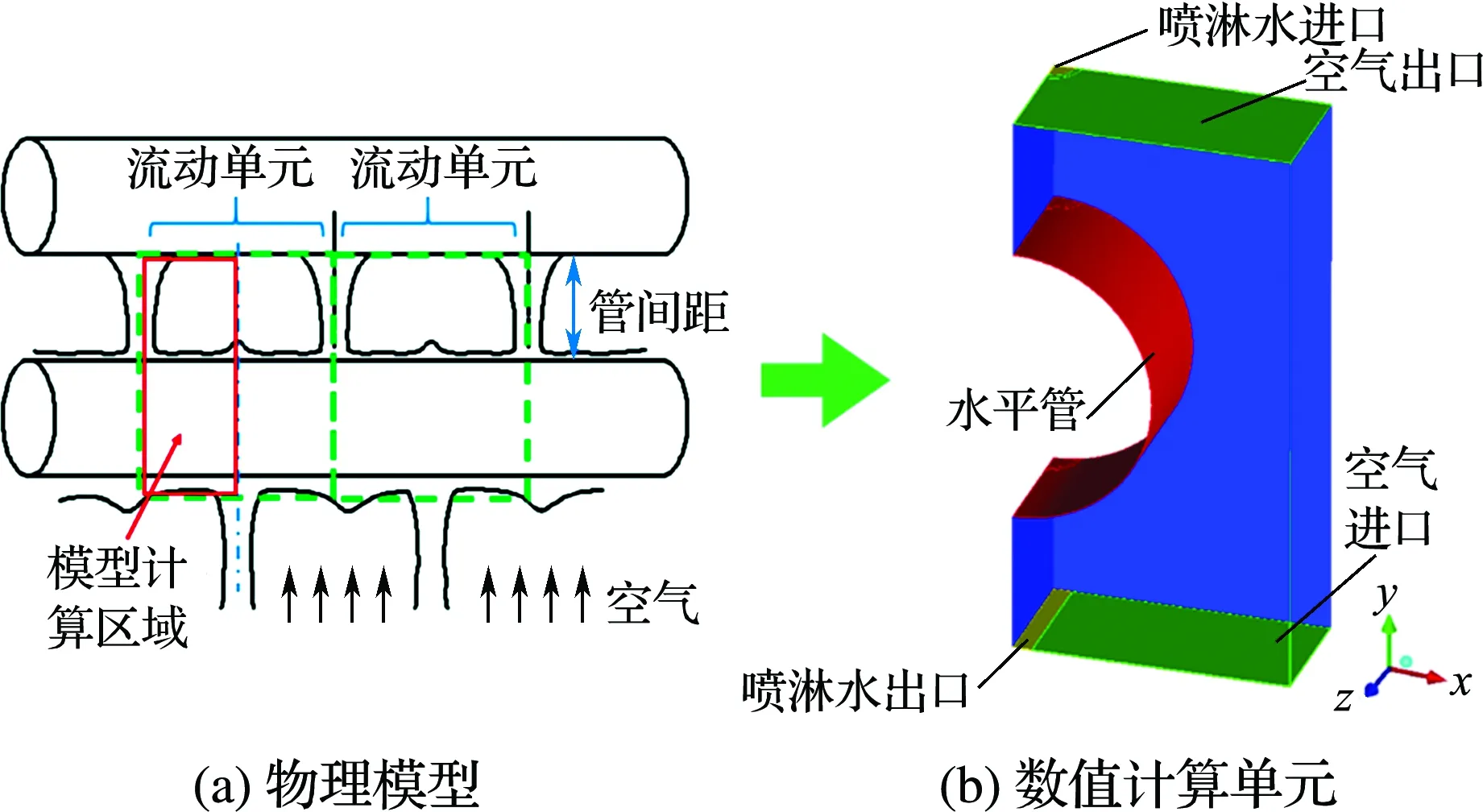

水平单管降膜流动过程中,稳定的柱状流在空间上具有周期性,两相邻液柱间的空间可以看作一个流动单元,每一个流动单元内有着相同的流动和传热分布规律.由于流动单元内部空间上的对称性,数值计算单元选取为流动单元的1/2,建立以下三维模型,如图1所示.x轴方向长度为0.025 4 m,y轴方向长度为0.050 8 m,z轴方向长度为0.012 m.水平管外径为0.025 4 m,喷淋水进口半径为0.002 m.

图1 计算单元Fig.1 The calculation unit

1.2 数学模型

(1)连续性方程

气水两相的连续性方程为

(1)

(2)

(3)

源项Sv可表达为

(4)

式中:下标i代表气水界面;Dva表示空气中水蒸气的扩散系数,m2/s;Yv表示空气中水蒸气的质量分数.

(2)动量方程

在动量方程添加表面张力源项Fσ,可通过CSF(continuum surface force)模型[13]得到.

ρg+Fσ

(5)

式中:p为压力,Pa;ρ为密度,kg/m3;μ为动力黏度,Pa·s.

(3)能量方程

在能量方程中添加由水蒸发引起的能量源项ST.

(6)

式中:E为热力学能,J;λ为导热系数,W/(m·K);T为温度,K.对于包含气水两相的网格,能量源项ST可表示为

ST=Sv·re

(7)

式中:re为水的汽化热,J/kg.

1.3 边界条件

边界条件如图2所示.

图2 边界条件Fig.2 The boundary conditions

ml=Γ·Lz,tl=40 ℃

式中:Γ为喷淋密度,kg/(m·s);Lz为水平管轴向长度,m.

(2)空气进口(y=0,0≤z≤0.012,0.002≤x≤0.025 4)为速度入口.

vx=0,vy=va,vz=0,t=ta

式中:ta为湿空气温度,℃;va为空气迎面风速,m/s.

twall=60 ℃

(4)喷淋水出口(y=0,0≤z≤0.012,0≤x<0.002)为压力出口.

p=101.325 kPa

p=101.325 kPa

(6)其他边界为对称边界.

1.4 求解方法

本文基于瞬态(transient)模型,采用压力基(pressure-based)求解器求解,CFD参数及相关设置见表1.

表1 CFD参数及相关设置Tab.1 The CFD parameters and related settings

1.5 模型验证

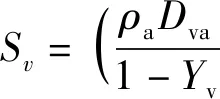

(1)网格无关性验证

空气出口水蒸气质量分数综合反映了气水对流传热传质过程的强弱.在进口空气相对湿度75%,ta,in=25 ℃,tl,in=40 ℃,va=1.6 m/s,Γ=0.048 kg/(m·s)条件下,5种网格数量下空气出口水蒸气质量分数见图3.综合考虑计算耗时和网格无关性要求,选择数量为3.92×105的网格.

图3 5种网格数量下空气出口水蒸气质量分数Fig.3 The mass fraction of water vapor at the air outlet under five grid quantities

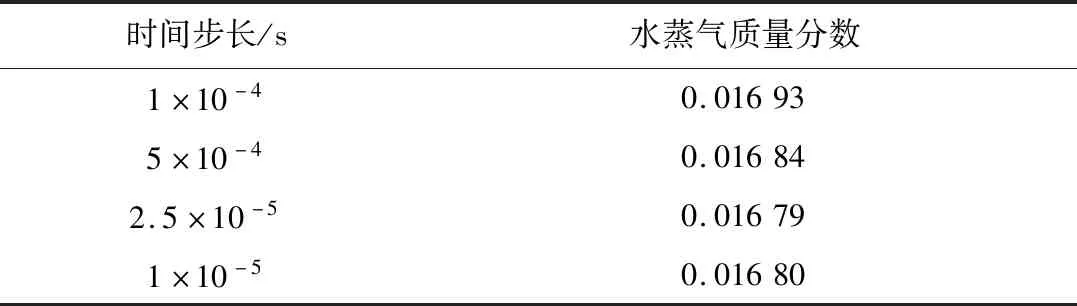

(2)时间步长无关性验证

在进口空气相对湿度75%,ta,in=25 ℃,tl,in=40 ℃,va=1.6 m/s,Γ=0.048 kg/(m·s)条件下,不同时间步长下空气出口水蒸气质量分数见表2,选择2.5×10-5s作为计算的时间步长可满足计算要求.

表2 不同时间步长下空气出口水蒸气质量分数Tab.2 The mass fraction of water vapor at the air outlet under different time steps

(3)模型可靠性验证

在相同工况条件下,将数值计算结果与Dreyer等[15]气水对流传质实验结果进行对比,由图4可知,计算结果与实验较为接近,说明本模型的计算结果具有一定的可信度.

图4 数值计算与Dreyer等实验结果对比Fig.4 The comparison of numerical calculation and experiment of Dreyer et al.

2 数值计算结果与讨论

2.1 数据处理及参数定义

喷淋雷诺数和空气雷诺数分别为

(8)

(9)

式中:μl和μa分别为喷淋水和空气动力黏度,Pa·s;vmax为计算域内空气最大流速,m/s;d0为特征长度,即水平管外径.

通过下式计算气水对流过程换热量:

Q=Q1+Q2

(10)

Q=ma(hout-hin)

(11)Q1=Δm·re

(12)

Δm=ma(Yout-Yin)

(13)

式中:Q、Q1、Q2分别为气水对流过程总换热量、汽化换热量和空气温升换热量,W;ma为空气的质量流量,kg/s;hin、hout分别为空气进、出口焓值,J/kg;Δm为传质质量;Yin、Yout分别为空气进、出口处水蒸气的质量分数.

定义R为汽化换热量在总换热量中的占比,表达式如下:

(14)

通过下式计算气水对流过程平均换热系数和Sh:

Q2=halAΔT

(15)

Δm=kmAΔY

(16)

(17)

式中:hal、km分别为气水对流过程平均换热系数和传质系数,A为气水对流换热面积,ΔT为对数平均温差,ΔY为对数平均质量分数差,表达式如下:

(18)

(19)

气水界面面积平均温度表达式如下:

(20)

式中:j表示气水界面第j个网格,Aij表示气水界面第j个网格在气水界面方向的投影面积,tij表示网格的温度.本文定义计算域中气水两相体积分数均为0.5时为气水界面.在Fluent中,可通过建立独立平面获取面积平均温度.

2.2 气水对流过程换热量分析

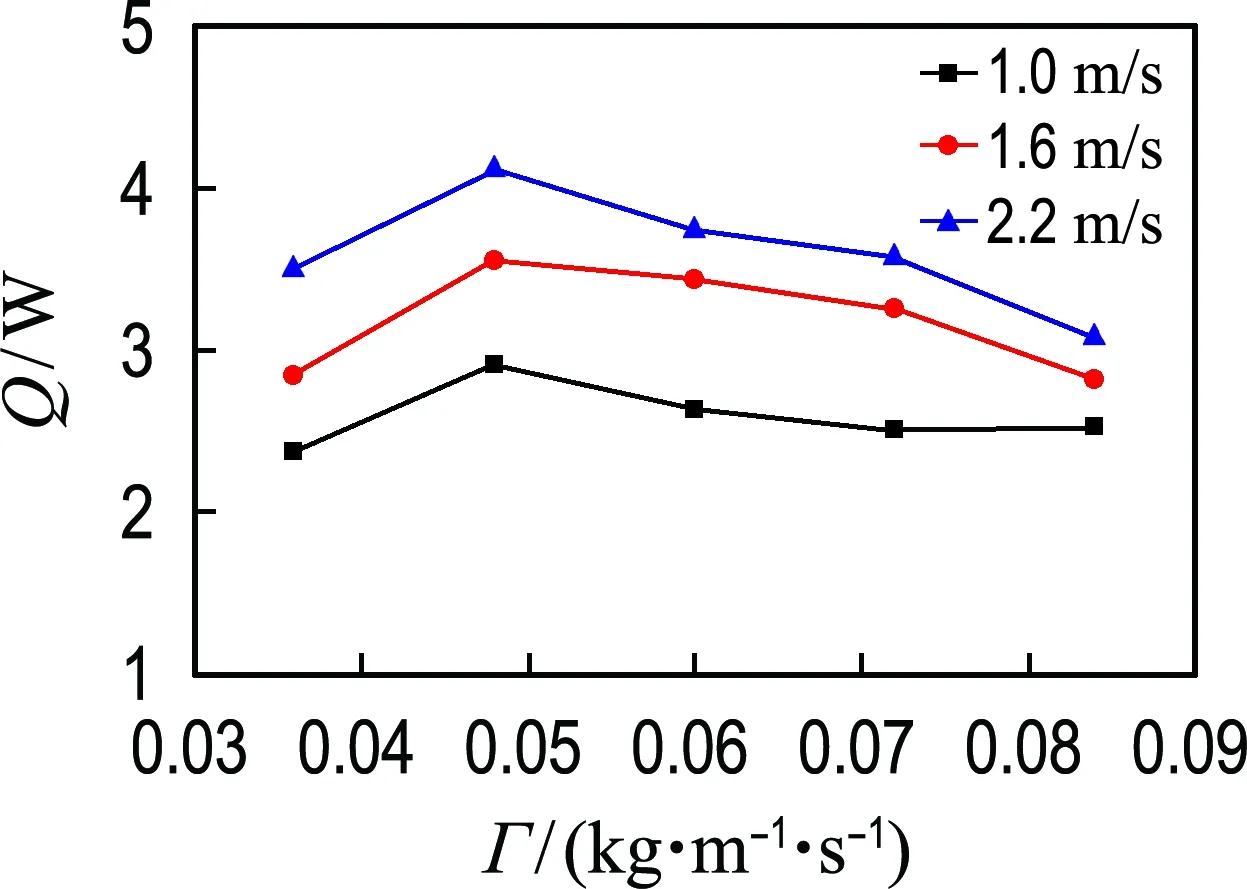

图5显示了汽化换热量随迎面风速和喷淋密度的变化.由图5可知,当迎面风速从1.0 m/s 增大到2.2 m/s,喷淋密度在0.036~0.084 kg/(m·s)时,气水对流过程汽化换热量平均增大35.0%.迎面风速的增大加快了液膜表面空气的更新,使得液膜附近空气中水蒸气质量分数较低,促进了喷淋水的蒸发.因此,随着迎面风速的增大,气水对流过程汽化换热量增大.

从图5可见,喷淋密度为0.048 kg/(m·s)时,汽化换热量取得最大值.一方面,在喷淋密度小于0.1 kg/(m·s)条件下,喷淋密度的增大有利于液膜与水平管之间的换热,液膜与水平管之间对流换热系数变大[16].另一方面,随着喷淋密度的增大,液膜厚度增加,水平管与外层空气之间热阻变大.两者共同影响气水界面面积平均温度,气水界面面积平均温度随喷淋密度的变化见图6,同一迎面风速条件下,当喷淋密度为0.048 kg/(m·s)时,气水界面面积平均温度取得最大值,而较高的气水界面温度有利于喷淋水的蒸发.这是因为一方面气水界面温度决定饱和空气的水蒸气分压,气水界面温度越高,饱和空气中水蒸气质量分数越高;另一方面较高的气水界面温度促进了水蒸气在空气中的扩散.因此,同一迎面风速条件下,随着喷淋密度的增大,气水界面面积平均温度存在峰值,汽化换热量存在峰值.

图5 汽化换热量随迎面风速和喷淋密度的变化Fig.5 The variation of vaporization heat transfer with the air face velocity and spray density

图6 气水界面面积平均温度随迎面风速和喷淋密度的变化Fig.6 The variation of area average temperature of gas-water interface with the air face velocity and spray density

图7显示了总换热量随迎面风速和喷淋密度的变化.当迎面风速从1.0 m/s增大到2.2 m/s,喷淋密度在0.036~0.084 kg/(m·s)时,气水对流过程总换热量平均增大39.2%.迎面风速的增大加剧了液膜的扰动,促进了气水对流过程的换热.同时,迎面风速的增大也可以促进水的蒸发汽化.因此,随着迎面风速的增大,气水对流过程总换热量增大.

图7 总换热量随迎面风速和喷淋密度的变化Fig.7 The variation of total heat transfer with the air face velocity and spray density

由图7可见,喷淋密度为0.048 kg/(m·s)时,总换热量取得最大值.喷淋密度大于0.048 kg/(m·s)时,随着喷淋密度的增大,气水界面面积平均温度降低,喷淋水与空气之间温差减小,对换热有不利的影响.同时,较低的气水界面面积平均温度也抑制了蒸发传质.因此,同一迎面风速条件下,随着喷淋密度的增大,气水对流过程总换热量存在峰值.

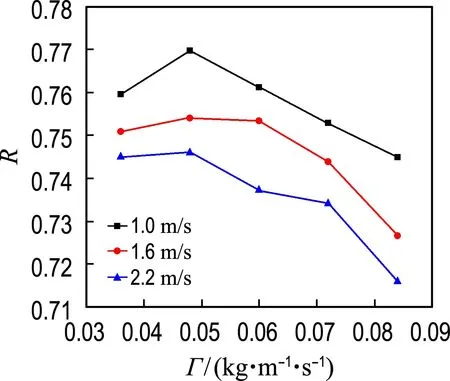

图8显示了R随迎面风速和喷淋密度的变化.由图8可知,同一喷淋密度下,随着迎面风速的增大,R变小.这是因为当迎面风速从1.0 m/s增大到2.2 m/s,喷淋密度在0.036~0.084 kg/(m·s)时,气水对流过程总换热量平均增幅为39.2%,大于汽化换热量的平均增幅35.0%,即随着迎面风速的增大,空气温升换热量的增幅大于汽化换热量.因此,随着迎面风速的增大,气水对流过程的汽化换热量在总换热量中的占比减小,R下降.

图8 R随迎面风速和喷淋密度的变化Fig.8 The variation of R with the air face velocity and spray density

由图8可知,R在0.71~0.77,这表明在本文数值计算的工况范围内,水平管外气水对流过程中,由喷淋水蒸发引起的汽化换热占据主导地位.

2.3 气水对流过程平均换热系数与Sh

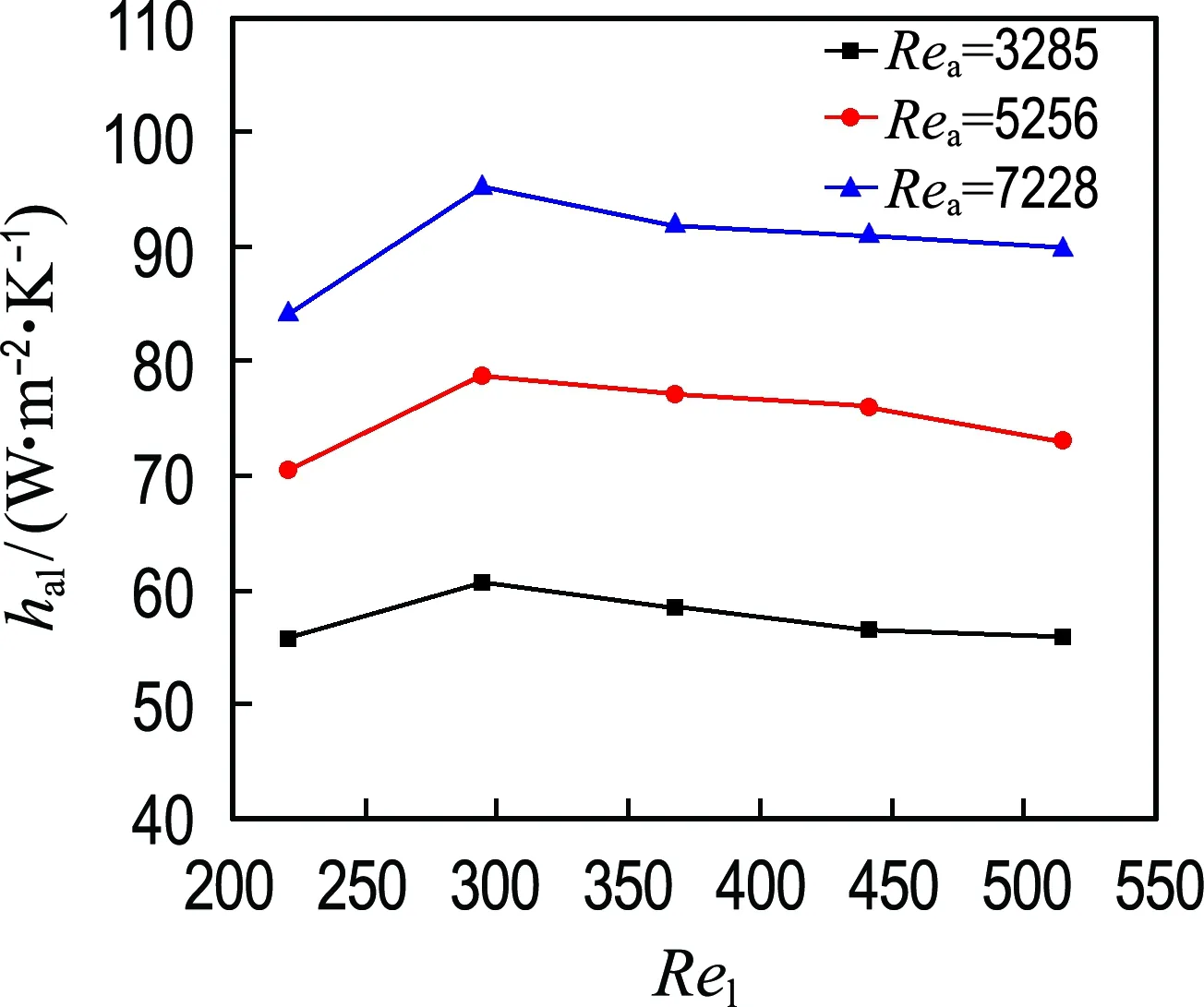

图9显示了平均换热系数随喷淋雷诺数和空气雷诺数的变化.从图中可以看出,当空气雷诺数从3 285增长到7 228,喷淋雷诺数在221~515时,平均换热系数平均增大56.1%.迎面风速增大,单位时间内计算域中空气流量变大,空气温升较小,空气与液膜之间温差较大,促进了喷淋水与空气之间的换热.因此,随着迎面风速的增大,气水对流过程平均换热系数变大.

图9 平均换热系数随喷淋雷诺数和空气雷诺数的变化Fig.9 The variation of average heat transfer coefficient with spray Reynolds number and air Reynolds number

由图9可知,同一空气雷诺数下,在喷淋雷诺数为294时,平均换热系数取得最大值.随着喷淋雷诺数的增大,液膜厚度增加这一不利于提升气水界面面积平均温度的因素占主导,气水界面温度先上升后下降,喷淋水与空气之间温差先增大后减小,从而导致平均换热系数先增大后减小.

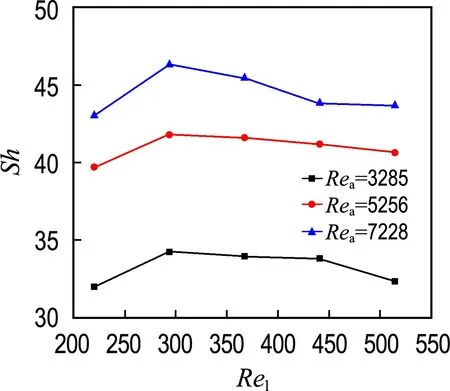

图10显示了Sh随喷淋雷诺数和空气雷诺数的变化.从图中可以看出,当空气雷诺数从3 285 增长到7 228,喷淋雷诺数在221~515时,气水对流过程Sh平均增大33.7%.空气雷诺数的增大,一方面可以加快液膜表面空气的更新,快速带走液膜蒸发出的水蒸气,有利于水的蒸发;另一方面,迎面风速的增大加剧了液膜的波动,有利于强化传质.因此,空气雷诺数的增大促进了气水对流过程的传质效果,Sh变大.

图10 Sh随喷淋雷诺数和空气雷诺数的变化Fig.10 The variation of Sh with spray Reynolds number and air Reynolds number

由图10可知,同一空气雷诺数下,当喷淋雷诺数大于294时,随着喷淋雷诺数的增大,Sh有缓慢减小的趋势.随着喷淋雷诺数的增大,液膜厚度增加这一不利于提升气水界面面积平均温度的因素占主导,使得气水界面面积平均温度降低,抑制了气水对流过程的传质.因此,同一空气雷诺数下,随着喷淋雷诺数的增大,Sh存在最大值.

3 结 论

(1)定量计算出在本研究工况范围内的气水对流过程中汽化换热量在总换热量中的占比为71%~77%.这表明了汽化换热在换热过程中占据主导,后续可将提升Sh作为研究蒸发式冷凝器管外传热传质过程的重点方向.

(2)喷淋密度的增大一方面提升了喷淋水与水平管之间的对流换热系数,另一方面导致液膜厚度增加,从而使水平管与外层空气之间热阻变大.在这两方面的共同作用下,随着喷淋密度的增大,同一迎面风速条件下气水界面面积平均温度存在峰值,而较高的气水界面面积平均温度可以促进气水对流过程换热.本文从气水界面面积平均温度的角度解释了喷淋密度对气水对流过程换热量的影响,为进一步探究不同工况条件下的最佳喷淋密度指出了方向.

(3)迎面风速的增大可以显著提高水平管外气水对流过程的传热传质效果,本文为进一步研究不同管径、管间距离下最佳迎面风速提供了参考.