可降解餐盒模具加工外观缺陷的改善

2022-03-25邝荣聪苏德发李伟健

邝荣聪,苏德发,李伟健

(珠海格力精密模具有限公司,广东珠海 519070)

1 可降解餐盒(纸浆)模具加工中出现的问题

整个产品(餐盒)的制造在模具上分为4道工序进行,模具的设计为一模多腔,工序三的模具凸凹模为整体式,工件大(见图1),凸凹模模型为斜面,加工时间长,周期长;另外3道工序的模具做了镶拼结构(见图2),实际加工中工件外形边刀进退刀起台阶;扩孔钻时缠屑严重,导致加工中断钻头;凹模内型面接刀痕明显,工件外观不达标。

图1 大工件

图2 镶拼结构

2 针对问题制定解决方案

(1)斜面加工时间长的问题。

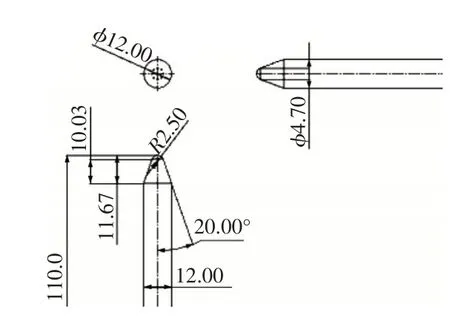

凸凹模型面特征面为规则20°斜面(见图3),按常规加工方法,用球头刀逐层加工(见图4),机床的加工时间会很长。

图3 20°斜度

图4 等高逐层加工

根据斜面的度数,制造铝件专用锥度球头铣刀(见图5),刀具的锥度与工件所需要加工的特征斜面一致,在底部磨R2.5mm球头,避免上下接刀痕。在加工时,用刀具的侧刃边刀加工,下切量可以由0.35mm加大到10.0mm(见图6),效率大幅度提升(提升6倍),表面光洁度也有明显改善。

图5 20°锥度球头刀

图6 锥面侧刃加工

(2)外形边刀进退刀起台阶问题。

常规刀路的进退刀点设置在直边处(见图7),有些机床因使用年限长,导轨磨损,在进退刀点会出现明显的接刀痕(见图8)。

图7 进退刀点

图8 进退刀痕

调整进退刀点(由直边调整到拐角R角)(见图9),调整进退刀R角及重叠值,轨迹设置为圆弧进退刀(见图10),便可避免此类问题的发生,图11所示为调整后的加工实物,工件表面光顺,再无进退刀痕。

图9 进退刀点

图10 进退刀设置

图11 加工实物

(3)扩孔钻时缠屑严重,导致加工中断钻头。

在对铝件扩孔加工中,铝屑缠钻头严重(见图12),严重影响零件的表面质量及钻头加工寿命。通过将冷却方式由液体改为经主轴(见图13),在铝屑产生的初期就利用经主轴中心的高压水将其冲掉(见图14),若还有缠屑现象,可在钻完10个孔的程序完成后,在末端输出主轴反转程序:抬高零件表面100→M4 S3000,甩掉剩余缠屑,调整后,再无缠屑现象。

图12 缠屑

图13 调整冷却方式

图14 冲铝屑

(4)凹模内型面接刀痕明显问题。

凹模型腔内,四边斜面用定制锥度刀加工后,再用球头刀加工顶面、底面及拐角R(见图15),刀路2与刀路3无缝衔接时刀路重叠了少部分(见图16),在进行特征衔接加工时,虽然3条刀路都是零对零加工,但是侧面R角与底部R角有明显接刀痕(见图17)。

图15 加工底面及拐角R

图16 刀路少量重叠

图17 有接刀痕

调整工件内侧R角刀路的加工深度,直接加工到内腔底面(刀路2),再加工底部R角(刀路3)。在加工底部R角时,侧面进行负余量(-0.01mm)加工(见图18)。调整后实际加工的实物,工件表面光顺,无接刀痕(见图19)。

图18 负余量加工

图19 无接刀痕

3 结束语

可降解餐盒(纸浆)模具所使用的材料主要为6061-T6铝合金,此料材质较软,加工中若不能有效排屑、散热,便很容易粘刀,工件容易变形,质量也得不到保证。因此,合理的刀具选用、切削参数、冷却方式、装夹方式及加工工艺,是确保工件高效、高质加工的关键。在实际加工中,稳定的机床也是不可缺少的加工要素,因机床自身状态不稳定,实际加工出来的工件质量也会受到很大影响,在实际应用中,也要根据机床的实际状态来进行调整加工工艺,以确保加工出合格的工件。本文针对铝模在实际加工遇到的问题进行总结分析,并结合实际解决问题,为此类工件的加工提供可行有效的解决方案。