基于MasterCAM 2018刀具半径补偿功能在二维轮廓精加工中的应用*

2022-03-25曹国强

陈 焕,曹国强

(1.柳州交通学校,广西柳州 545007;2.柳州工学院,广西柳州 545007)

1 引言

MasterCAM是美国CNC Software Inc公司开发的基于PC平台的CAD/CAM软件。它集二维绘图、三维实体造型、曲面设计、体素拼合、数控编程、刀具路径模拟及真实感模拟等多种功能于一体,是一款在国内外金属切削加工行业使用较多的CAD/CAM应用软件。MasterCAM 2D外形铣削的刀具半径补偿控制方法可以实现零件精加工尺寸精度控制,不同的刀具补偿控制方法对加工的操作便利性、应用范围有着不同的影响。

刀具半径补偿功能是数控铣床编程中经常要使用到的一个重要功能,正确灵活使用刀具半径补偿功能,对提高加工效率和加工质量有重要意义,从刀具半径补偿功能的作用描述可以明确得出:以工件轮廓编程配合刀具半径补偿功能,从而使刀具在加工移动的过程中,刀具中心自动偏离工件轮廓一个给定的偏置量(常规下一般为半径值),从而加工出合格尺寸的零件[1]。刀具半径补偿功能的使用过程一般分为3个阶段:第一阶段是刀具半径补偿的引入过程(即起刀),在CNC系统刚接通电源或G40取消刀具偏置时,刀具中心路径与编程路径时一致的,当刀具半径补偿指令(G41/G42)开始执行时,CNC进入偏置模式,通过G00/G01指令和G41/G42指令进行刀具补偿引入,此时刀具会有一个移动距离;第二阶段刀具半径补偿的执行阶段,在此阶段下刀具根据刀具半径补偿值自动偏置编程轨迹一个距离,实现对编程轨迹的补偿;第三阶段刀具半径补偿值取消阶段,在此阶段下CNC系统会取消对编程轨迹的偏置(即编程轨迹与刀具中心一致),通常有G40和G00、G01配合使用,此时刀具会有一个取消补偿的移动距离。

本文针对数控铣削加工中常见的小沟槽内轮廓精加工,使用MasterCAM中4种不同的刀具半径补偿功能,通过相同的加工条件对比四种刀具半径补偿方式在进行工件沟槽轮廓尺寸精度质量控制中的操作便利性和适用范围进行研究。

2 加工模型设定

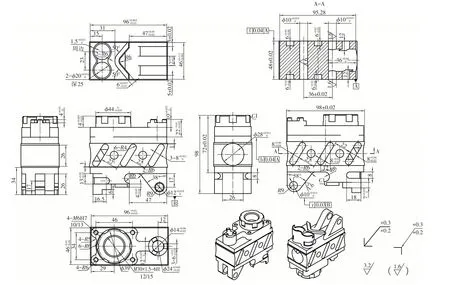

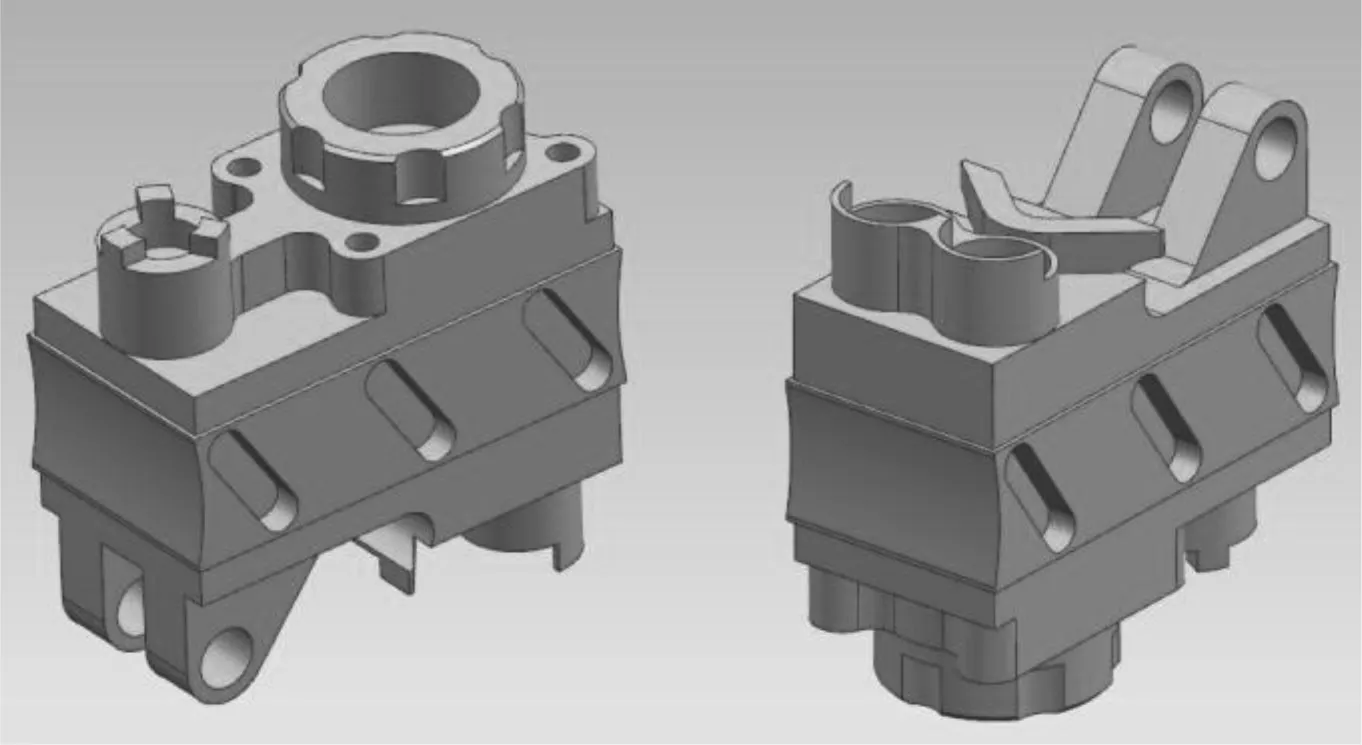

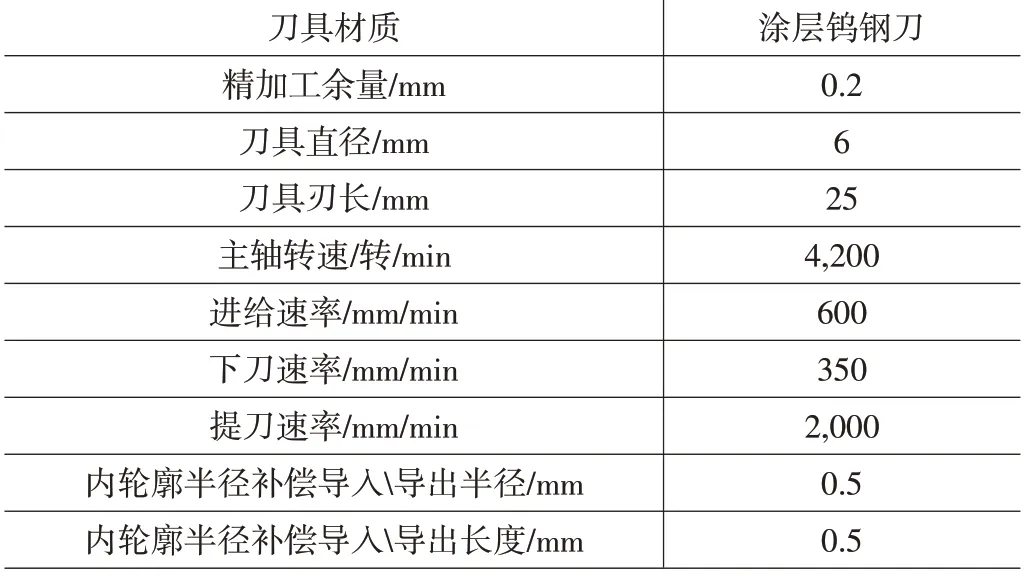

图1、图2所示的零件模型选自第八届广西数控大赛赛件,研究对象为赛件侧面3个小沟槽的精加工,加工深度为6mm,毛坯尺寸为:100×100×50mm,材料为45钢,加工工艺参数如表1所示。

图1 加工零件2D图

图2 加工零件3D图

表1 加工参数表

3 零件模型的精加工

选择MasrterCAM软件中的铣削模块二维铣削功能,在补偿方式中分别使用电脑补偿、“控制器补偿”、“磨耗补偿”、“不补偿”进行刀路编制。

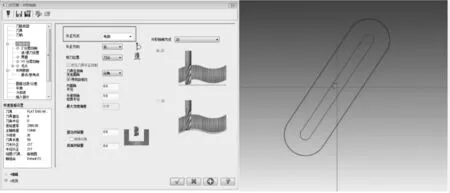

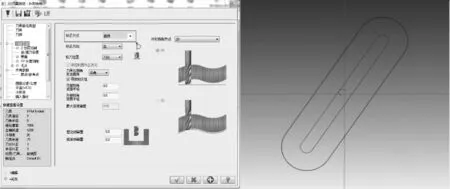

(1)轮廓精加工,补偿方式。电脑补偿如图3所示,补偿G代码如图4所示。

由图3及图4可知,刀具半径电脑补偿方式是由MasterCAM软件在计算刀具路径时直接将工件轮廓线向刀具中心指定移动与刀具半径相等的距离,通过图3的刀具路径图及生产的NC代码程序图4发现程序已经自动偏移了一个刀具半径值同时程序中没有刀具补偿代码G42/G42。

图3 电脑自动补偿方式功能设定及刀具路径生成

图4 NC程序

该补偿方式优点是程序编写简单,不需要人为的考虑刀具半径补偿值,由电脑根据刀具半径自动生成,刀具路径可读性强,软件中就可以提前对刀具路径进行预览,生产的程序代码中没有刀具补偿指令,在数控系统中运行时一般不会出现过切报警。但在实际加工中,当刀具半径出现磨损后在机床上修改困难,需回到MasterCAM软件中重新修改刀具半径值,并重新生产加工程序。如果在批量加工中,使用此方式则不方便在生产现场开展工作,不利于提高生产效率。所以,该补偿方式一般合适在单件试制产品加工中。

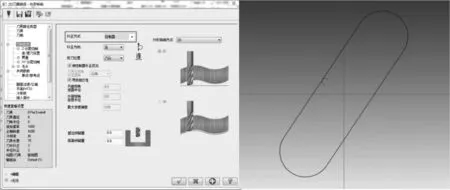

(2)轮廓精加工,补偿方式。控制器(即在数控系统中)补偿参数设置及轨迹图(见图5)。

由图5及图6可知,控制器补偿方式是MasterCAM软件在计算工件轮廓刀具路径时直接按照工件轮廓的尺寸计算刀具路径,不补偿刀具半径。只在生产程序代码时在路径引入和引出程序段自动加入相应的刀具半径补偿代码如图6所示。机床在执行该程序代码时由数控系统根据半径补偿指令和预先存在数控系统中的半径值进行半径补偿。该补偿方式在实践加工中需在数控系统中提前预设刀具半径补偿值,一般为实际刀具半径。数控系统根据程序和补偿值进行计算并根据计算结果生成实际的加工路径,当加工中出现刀具磨损时,只需测出刀具磨损量就可以进行刀具补偿值修改,不需要重新编辑程序就可实现零件轮廓尺寸精度质量控制有利于现场作业生产,但同时发现该补偿方式在加工小沟槽内轮廓时出现了干涉报警,如图7所示。

图5 控制器补偿方式功能设定及刀具路径生成

图6 NC程序

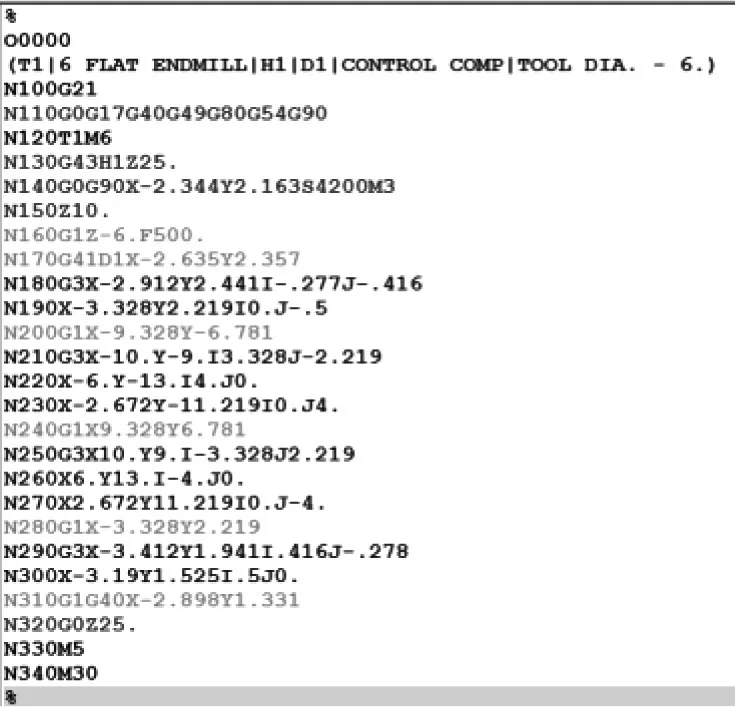

图7 半径补偿干涉报警图

经过分析发现主要原因是由于零件内轮廓尺寸较小,在运用MasterCAM软件进行内轮廓刀路编制时由于受到零件轮廓本身尺寸的限制,内轮廓进退刀设定的值较小,引入长度0.5mm,引入半径R0.5mm,但在数控系统中刀具半径补偿预设值为实际半径(R3mm),当数控系统根据程序代码和刀具半径补偿预设值进行刀路偏置计算时由于出现刀具半径大于引入长度和引入半径导致系统无法计算,进而触发了数控系统PS0041 G41/G42发生干涉报警。

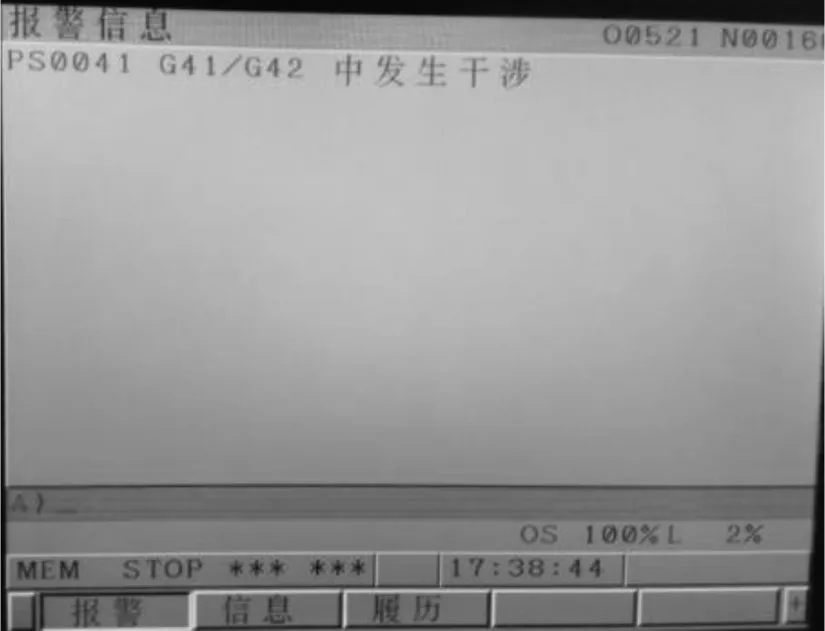

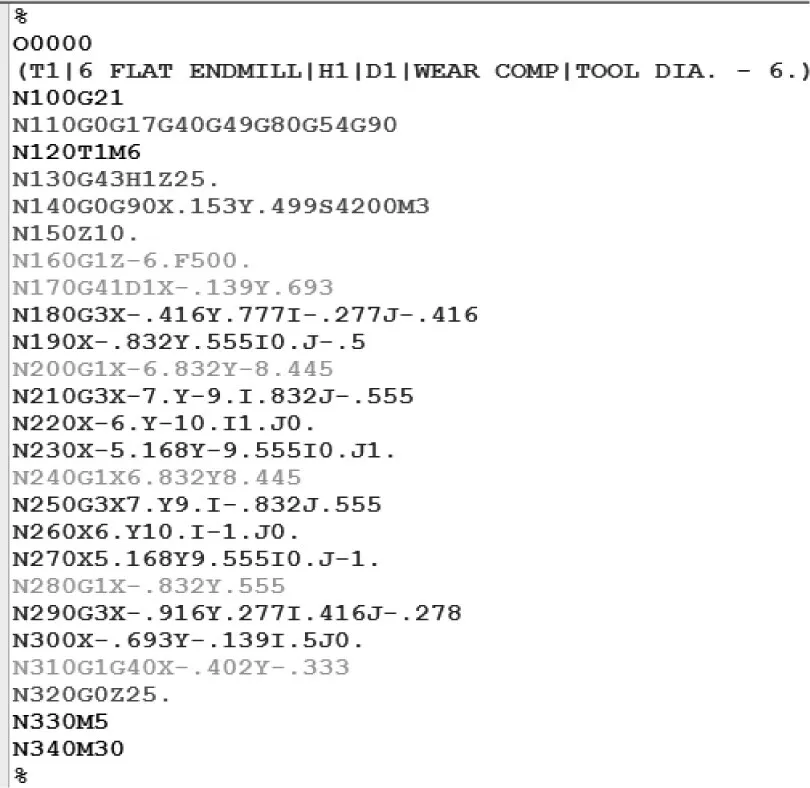

(3)外形精加工,补偿方式。磨耗补偿参数设置及轨迹图(见图8)。

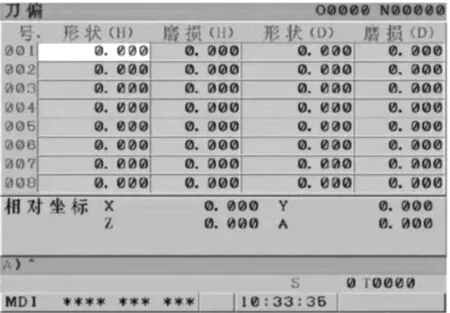

由图8及图9可知,磨耗补偿方式是MasterCAM软件较为特别的一种刀具半径补偿方式,它同具有电脑半径补偿方式和控制器补偿方式的特性,综合了两者的优点,在MasterCAM软件编程时,该补偿方式既同电脑半径补偿方式一样根据工件二维轮廓自动往外偏移一个刀具半径形成补偿后的刀具路径,又和控制补偿方式一样在软件后处理生成的程序中自动加入相应的刀具半径补偿代码(见图9)。在实际加工中,当刀具出现磨损时,可以同控制器补偿方式一样直接在数控系统中录入刀具磨损补偿量即可在工作现场进行工件二维轮廓尺寸精度控制不需要重新生产程序,有利于提高现场作业效率。在加工狭小的凹槽时,由于MasterCAM在生产刀路时已经按照指定刀具补偿了刀具半径,当刀具出现磨损时,只需要在数控系统中输入刀具磨损量即可完成尺寸精度控制,而且该补偿值一般较小如图10所示,所以,加工时一般不会产生过切现象,同时该补偿方式在进行内轮廓精加工时,也没有出现像控制器补偿方式进行内轮廓精加工时的干涉报警。

图8 磨耗补偿方式功能设定及刀具路径生成

图9 NC程序

图10 刀具半径补偿画面

(4)外形精加工,补偿方式。补偿关闭参数设置及轨迹图(见图11)。

补偿关闭是指MasterCAM软件在进行刀路计算时不考虑刀具半径值,直接按照零件图的实际轮廓尺寸进行刀路计算。根据图11及图12可知,程序在实际二维轮廓加工时由于刀具中心是按照工件轮廓尺寸切削移动的,没有刀具半径补偿代码,所以在加工出来的工件相关尺寸要比图纸尺寸小一个刀具直径,产生了过切现象,所以该补偿方式一般用在对尺寸精度要求不高,刀具加工时不需要作径向移动(即刀具直径就是加工宽度)的加工场合,如避让键槽、U型槽等,特点是易于控制,编程简单。

图11 补偿关闭(即不补偿)方式功能设定及刀具路径生成

图12 NC程序

4 结论

基于MasrerCAM软件刀具半径补偿功能对二维零件内、外轮廓精度控制的加工便利性及应用特点进行研究,经过试验对比分析可知,MasterCAM软件刀具半径补偿功能的4种补偿方式中,磨耗半径补偿方式为最优刀具半径补偿方式综合了电脑补偿方式和控制器补偿方式两者的优点,在实际加工中的操作便利性好,适用加工场合范围宽,工件尺寸精度可控性强,不容易产生过切现象或干涉报警。充分利用MasterCAM软件刀具半径补偿的磨耗补偿方式进行日常生产加工,有利于改善生产中的现场操作便利性进而提高生产效率。