合金元素对冷作模具钢淬回火硬度的影响

2022-03-25藤松威史横井大円辻井信博

藤松 威史·横井 大円·辻井 信博

于 红(译)

(东北特殊钢集团股份有限公司技术中心,辽宁大连 116105)

1 引言

近年来,随着塑性加工技术的不断进步,大力倡导精品模具,近终形产品,用于制造螺栓、汽车部件等的精细冷冲模材料由于硬度不足造成尺寸精度下降的问题屡见不鲜。通过塑性变形均匀使组织均匀化的同时,还要具有必要的强度和硬度。通过精细加工,对模具材料保持高度的尺寸精度、抵抗磨损消耗的要求越来越高,高的强度和耐磨性是模具材料的最基本要求,具有代表性的冷作模具钢SKD11淬回火硬度可以达到60HRC以上,以满足使用要求。从SKH51高速工具钢到SKS3合金工具钢都有淬回火硬度要求,高速钢系列普遍要求高温淬火(≥1,423K),而合金工具钢SKS3耐磨性略低,一般经高温回火产生二次硬化效果,通常需要经过673K以上PVD及渗氮表面处理。大力开发新型冷作模具钢,具有高速钢的硬度同时兼顾韧性配合是冷作模具钢的发展趋势。高速钢与SKD11相比,需要较高的淬火温度,使用范围具有局限性。

综上所述,高性能冷作模具钢开发的关键点:①具有高速钢系列的高硬度(≥64HRC);②可以进行表面硬化处理(经2次高温回火);③经与广泛应用的冷作模具钢具有等同的热处理条件(1,303~1,323K)后,可以得到良好的硬度。本研究旨在采用与广泛应用的冷作模具钢经同等的淬回火工艺,通过成分计,合理的合金元素配比,开发淬回火硬度不小于64HRC的新型冷作模具钢。

2 Ms点、γR及合金元素的影响

2.1 实验方法

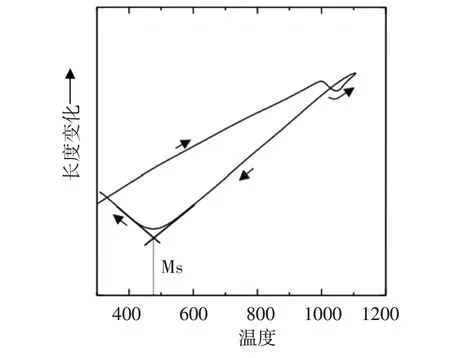

被称作影响冷作模具钢淬回火硬度的主要合金元素:C、Cr、Mo、V(4因子),成分设计:重量(%):0.90%~1.10%C,5.00%~7.50%Cr,3.00%~5.00%Mo,0~0.50%V范围设定。其他合金元素(Mn、Si、Ni等)适量。经真空精炼炉浇注100kg的钢锭进行实验,在1,348K锻造加工成直径ϕ30mm棒材,再经1,143K退火处理。试料的奥氏体温度(以下简称γ化温度)采取广泛应用的冷作模具钢1,303K、1,323K两个温度保温1.8ks,空冷淬火,对淬火硬度(以下,HQ),Ms点及γR进行测定。如图1所示,测定冷却时热膨胀曲线的转变点Ms点。在温度773~873K保温3.6ks后空冷,经两次回火,测定最高的淬回火硬度(以下HT),以上材料的生产及实验过程如图2所示。

图1 本研究Ms温度的定义

图2 实验过程

2.2 实验结果及分析

(1)Ms温度及合金元素的影响。

高硬度的冷作模具钢成分设计、Ms点温度及碳化物的控制是目前极为重要的课题。C、Cr、Mo、V是工模具钢具有代表性的合金元素。碳溶于γ-Fe晶格间隙中形成的间隙固溶体称为奥氏体,具有面心立方结构,为高温相,强度和硬度比铁素体高,塑性和韧性良好,并且无磁性,具体力学性能与含碳量和晶粒大小有关。随着碳含量的增加,Ms点降低,碳含量的增加,残余奥氏体(以下,γR)增加,导致淬火硬度降低。Cr、Mo、V是强碳化物形成元素,有增加硬度、耐磨性的作用,Cr和Fe形成连续固溶体,与碳形成多种碳化物,增强耐磨性。Mo、V经高温回火特殊碳化物沉淀析出,弥散分布,实现二次硬化。众所周知,Mo有降低Ms点的作用,但不甚显著,Cr使Ms温度下降,作用仅次于C、Mn,如果Cr以碳化物形式存在于奥氏体中,将相对减少奥氏体中Cr和C的浓度,反而使Ms点升高,所以真正对Ms点的升降具有决定作用的是淬火时Cr在奥氏体中的浓度。V对Ms点及淬火后的残余奥氏体含量的影响也取决于它在钢中的存在状态,当V固溶于奥氏体中时,降低Ms点,并增加残余奥氏体含量,但若以碳化物微粒状态存在时,将产生相反的结果。诸多的Ms计算公式进行了综合考虑[1~3]。Lzumiyama对二元系平衡相图中合金元素对Ms温度的影响进行调查[4],V对Ms点也有上升作用。而且,通过对高碳工具钢的Ms温度实测,与历来采用的低合金钢的Ms温度计算公式存在很多分歧[1~7]。在这里,C、Cr、Mo、V与基体固溶,形成碳化物、奥氏体中实际存在的浓度都要充分考虑。

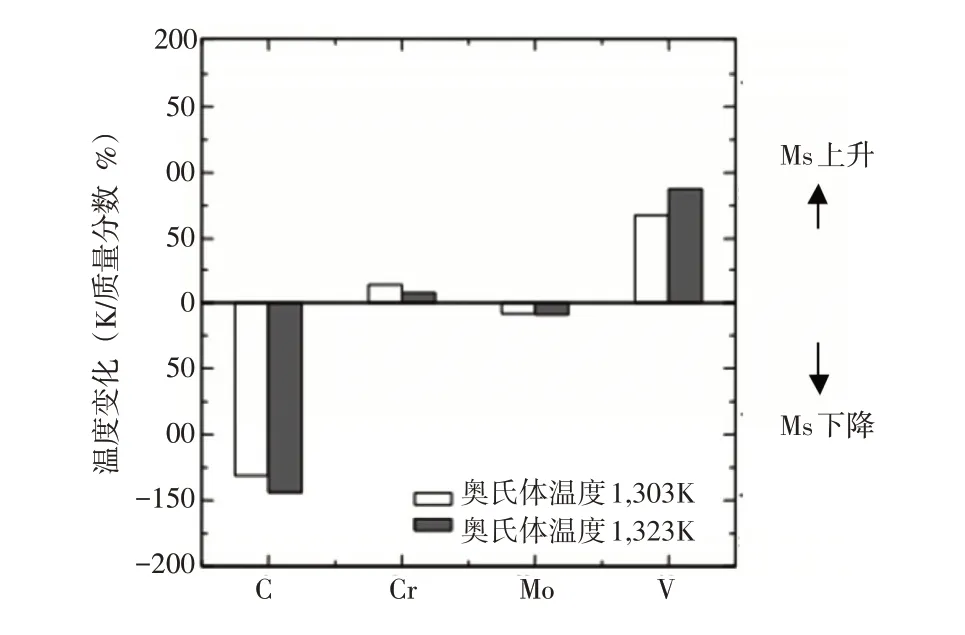

本研究以实验测定为基础,求得Ms点及相应合金元素比例。如图3所示,C、Mo的增加使Ms降低,特别是C的影响较明显。这并不与历来的Ms计算公式相悖。Cr、V在一定成分范围内使Ms点升高,在这里Cr、V以碳化物形式存在于奥氏体中,将相对减少奥氏体中的C、Cr、V的浓度,因而使Ms点升高。在这里合金元素的影响(重量%)对Ms温度的综合影响提出参数P,P值计算与历来Ms计算公式一样,合金元素对其影响呈线性分布。

图3 合金元素变化对Ms温度的影响

式中,C,Cr,Mo,V为熔炼分析。

(2)P值、Ms点及γR关系。

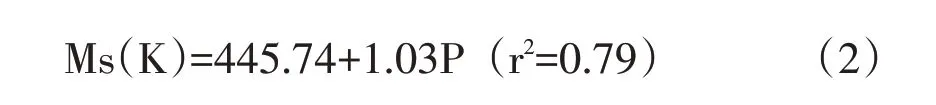

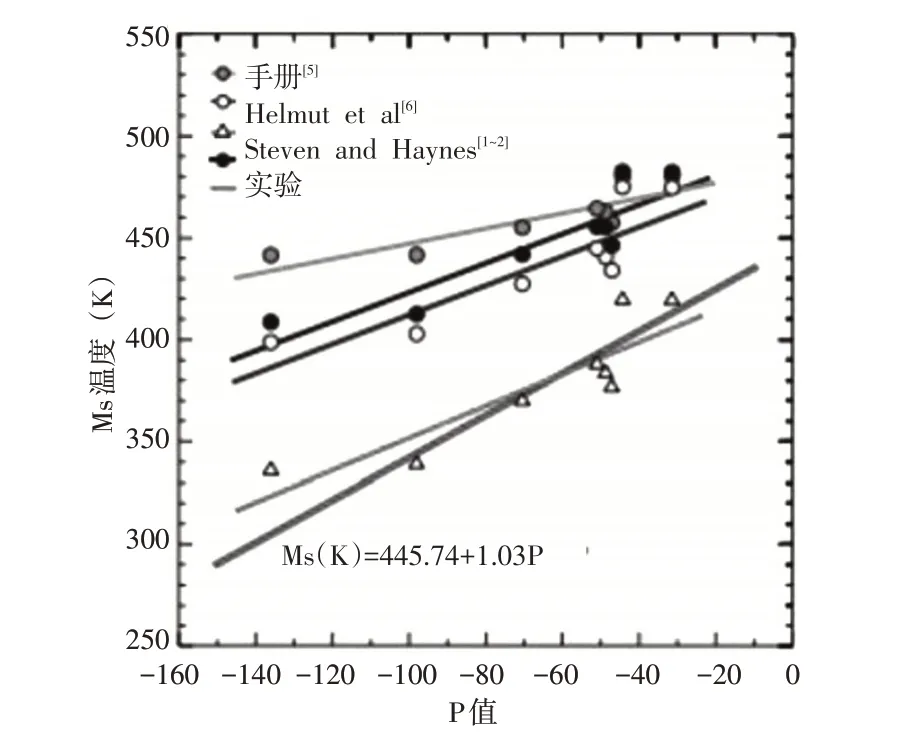

首先,如图4所示,经整理后三者关系示意图。由图可以看出:P值与Ms呈线性正比例关系,其线性方程式如式(2)所示。

图4 合金元素变化对残余奥氏体的影响

从图4可以明显看出,随着Ms的增加,淬火状态的γR降低。在这里,Ms点的上升与淬火状态下马氏体的变化相关。在高温回火时,产生二次硬化,这种硬化作用是由于大量残余奥氏体在回火后冷却时转变或分解而造成的,和钒、钼等碳化物形成元素,在淬火后回火时,其特殊碳化物形成、沉淀析出、弥散分布所导致的二次硬化机理并不相同。

(2)淬回火硬度与P值。

其次,如图5所示,经整理后P值、HQ、HT关系示意图。随着P值的增加,γR减少,HQ单调增加,从实验结果可以看出:P=-50左右有最大值。C对P值的影响最为显著,高C区域(P值小)随着γR增加HQ减少,低C区域(P值大)马氏体中固溶C含量减少造成HQ降低。可以看出HT与P值有明显的关系。但成分设计确保HQ>63HRC时,HT≥64HRC的范围;通过合金元素配比在满足而HQ≥64HRC时,对于P值(P=-40~-70)的范围,进行合理成分设计,稳定控制HT≥64HRC。

图5 合金元素对硬度的影响

3 淬回火硬度及P值

3.1 实验方法

如上所述,由图5可以看出,P值控制在-40~-70范围内可以得到不小于64HRC的淬回火硬度。这里,由图4可知,HQ峰值时大约在P=-50左右,成分重量%约:0.90%~1.10%C,5.00%~8.00%Cr,3.00%~5.00%Mo,0.40~0.90%V的H1~H4钢种的成分设计(见表1)。

表1 钢的化学成分与P值 %

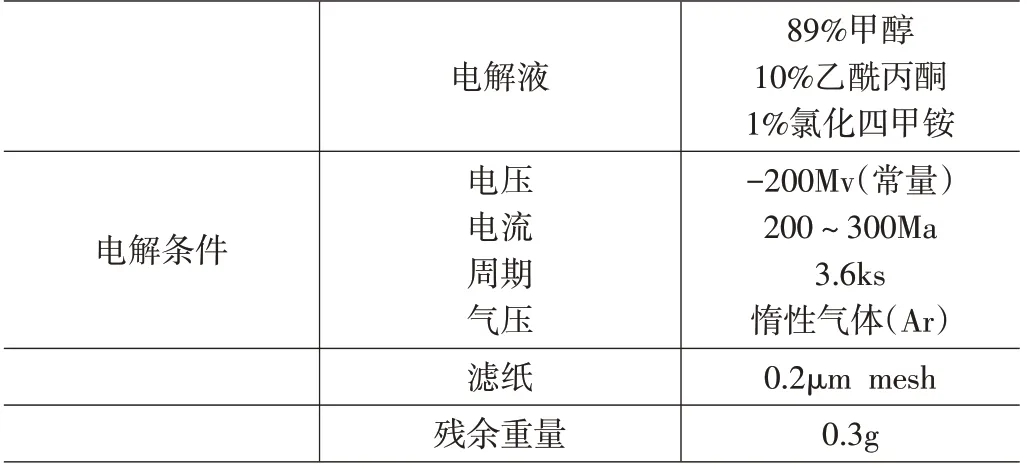

试验材料的生产工艺如图2所示,γ化温度分别设定为:1,303K、1,313K、1,323K 3个温度,开始测定HQ、HT、γR。如表2所示,采用电解析出,X射线测定碳化物。

表2 电解提取条件

3.2 实验结果分析

(1)H1~H4钢的硬度、Ms点及γR。

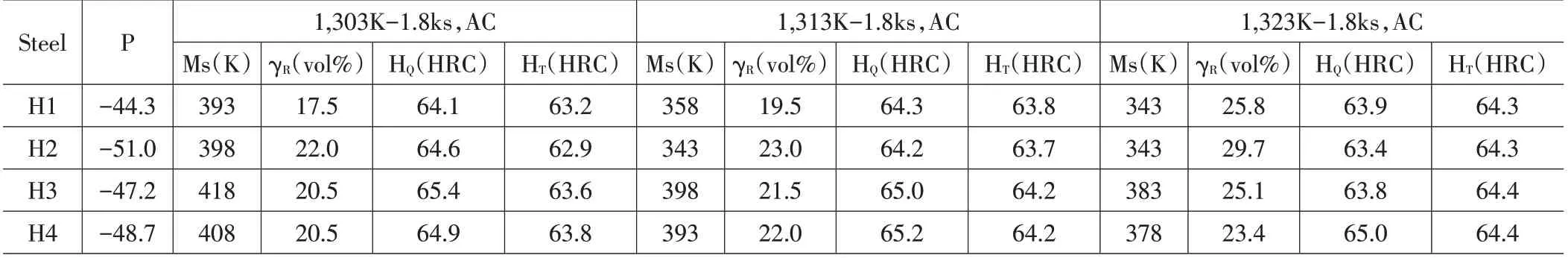

H1~H4钢的HQ、HT、Ms点及γR如表3所示。在1,303K奥氏体化时,全部钢种HT<64HRC,1,323K奥氏体化时,全部钢种达到HT≥64HRC。

表3 不同P值和奥氏体条件下钢的性能

H2钢与H3、H4钢的差别变小,1,323K-1.8ks淬火时,所有钢种可以达到几乎相同的硬度。Ms点、γR及HQ与图4、图5测定值几乎一致。然而,在1,303K保温1.8ks淬火后,H1、H2与H3、H4相比HT低0.4~0.9个点,随着淬火温度增加H1、H2和H3、H4的HQ差异减少。

(2)碳化物的变化。

对1,303K淬火的H1、H2和H3、H4钢产生的差异进行深入研究。如图6所示,H1~H4钢的淬火态X射线衍射结果分析。H1钢在1,303K淬火时M23C6碳化物衍射峰值,与1,323K淬火时M23C6碳化物衍射峰值不同。

图6 淬火态H1~H4钢电解提取残渣的X-射线衍射图

H1钢的M23C6碳化物是富含Cr的碳化物,在 1,323K奥氏体化时几乎全部溶解;而M7C3(d=0.205nm)与M6C(d=0.213nm)碳化物衍射峰值接近。对于H1、H2钢淬火温度上升,M6C与M7C3碳化物峰值相比明显偏低。总结如下:H1、H2钢高温淬火,相对较多的M6C碳化物溶入马氏体中,M6C碳化物是富含Mo的碳化物,H1、H2钢在1,303K温度Mo并没有完全固溶。而对于H3、H4钢,1,303K、1,323K温度淬火时M6C、M7C3的衍射峰值确认存在,两个温度下M6C的固溶量差别较小。Mo为碳化物形成元素,高温回火时析出细小的碳化物产生二次硬化效果,在1,303K温度时,H1、H2及H3、H4钢HT的差异,推断是由于淬火时Mo的固溶量不同。

在H3、H4钢中确认存在MC碳化物,MC碳化物是富含V的碳化物,硬度高(2,500~2,800HV),高温淬火时固溶于基体[8~9]。如表1所示,H3、H4钢添加合金元素V较多,应该是基体固溶后过剩的V形成MC型一次碳化物。

4 P值的冶金学意义

4.1 合金元素在基体中固溶量的预测

P值是衡量高C-Cr-Mo-V系工具钢中化学元素与Ms点密切相关的重要因素,是有效设计Ms、γR及HQ的参数指标。并且,淬火状态下马氏体中合金元素的含量与P值的关系进行讨论。H1~H4钢淬火状态材料的ICP进行分析,式(3)基体中合金元素含量计算:

基体中合金元素含量=熔炼分析-ICP分析值(3)

运用热力学数据库Chemsage计算H1~H4钢的1,303K、1,323K的基体(γ相)的平衡组织,对基体中合金元素的含量进行比较,ICP分析与实测值比较。从图7可以看出,V的实测值与计算值近乎一致。V的添加量(参照表1)比照固溶于基体V的含量差别不大于25~53%,剩余的V多数形成一次碳化物。而且,可以看出在图7b 1,313K、图7c 1,323K时,基体中Cr的计算值与实测值趋势相似。Mo的实测值与计算值偏离较大。此外,在图7a 1,303K温度时,H1钢(P=-44.3),H2钢(P=-51.0)的Cr、Mo固溶含量的实测值比计算值略低。X射线的衍射结果(见图6)基本一致。而且,H2钢的Cr含量的实测值与计算值产生偏离,用X射线的衍射结果很难作出符合性说明。 但是,无论哪个方面,1,303K温度下长时间保温,计算所得的γ相的平衡组织组成与理论预测一致。ICP中C的定量分析较为困难,Chemsage预测值C量存在0.4~0.6mass%偏差。SKH51和SKD11淬火状态固溶C量约有0.5mass%左右偏差,可以作为近似值参考。

图7 γ相中合金元素的测量与计算的比较

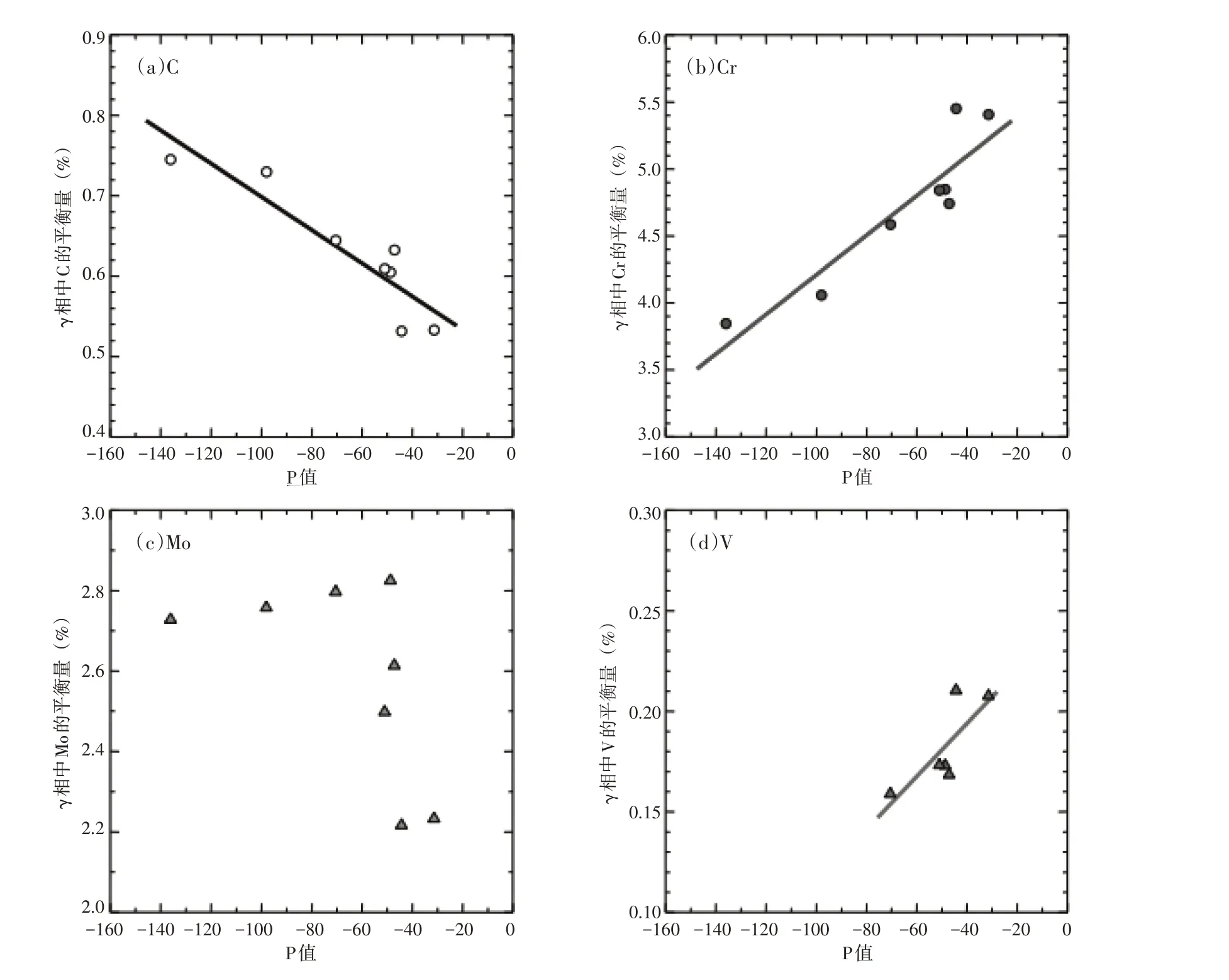

4.2 P值与基体中合金元素固溶量的关系

在一定的奥氏体温度下,采用热力学数据模型可以推断淬火态基体的组成相。本文在12种试验料中选取8种代表钢种,采用Chemsage模型分别在1,303K、1,323K对基体(γ相)的平衡组织进行测试。如图8所示,γ中合金元素的固溶量(计算值)与P值关系。图8中以各合金元素总量占γ相总量的重量百分数计。由图8可以看出,随着P值的增加,基体中C固溶量降低。另外,在P值一定范围内,随着P值的增加,固溶Mo含量降低。Cr、V的固溶量随着P值的增加单调增加。

图8 1,323K时γ相中合金元素的平衡量

在这里C、Mo的固溶量与P值呈反比例,而Cr、Mo的固溶量与P值呈正比例,从P值的计算公式(①式)各元素前置符号可以明显反应出来。C含量的降低使Ms点上升,P值的增加γR降低,HQ增加。高温回火时,Mo、V析出细微碳化物起到了二次硬化作用,也是淬火时合金元素的充分固溶的结果。P=-40~-70的范围内,对于H1~H4钢,使得HQ≥64HRC时,基体中C充分固溶,Mo、V的最佳配比,在高温回火时起到了良好的二次硬化效果,得到较高的HQ值。

4.3 Ms点与P值关系

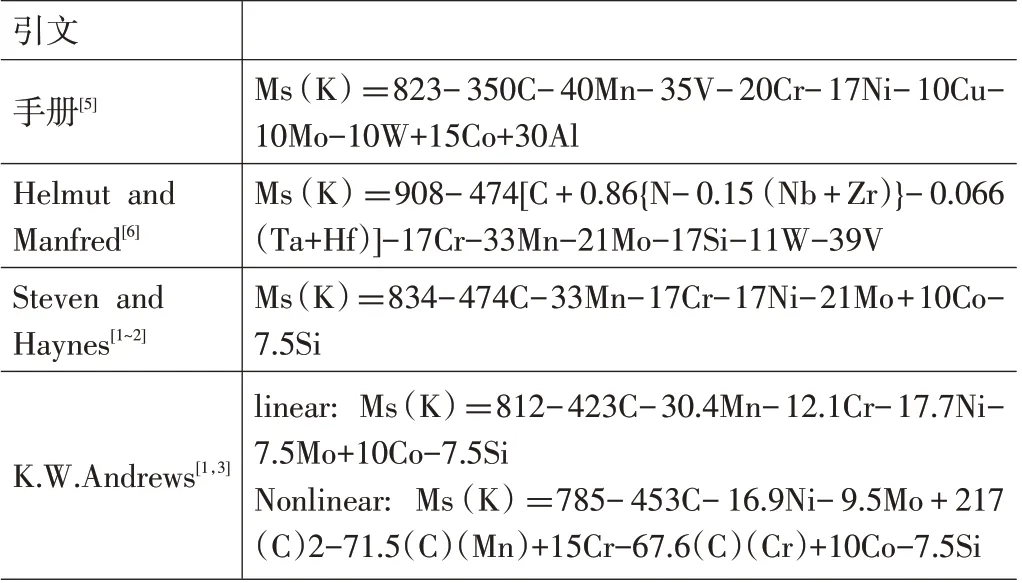

Ms点与奥氏体成分组成有着密切的关系,由各个合金元素的组成计算Ms点的计算方法很多。然而,对于Ms点的计算,在合金元素完全固溶于基体的前提下,高碳合金工具钢碳及合金元素全部固溶,形成复杂的碳化物的情况下Ms点的预测难度较大。若干Ms点的计算公式中,Andrews公式(直线式)[3]及Steven和Haynes[2]公式,对于低合金钢、高合金钢的Ms点的预测起到了一定的作用。然而,Steven和Haynes公式中V的作用应该追加考虑。有关Ms点计算如表4所示。

本文适用于C-Cr-Mo-V系工具钢,充分考虑基体γ相的组成及配比关系对Ms点的影响。在1,323K的γ相平衡组织中(以γ相为100%的C、Cr、Mo、V、Si及Mn的固溶量),采用Chemsage计算,如表4所示,计算得出Ms点,与P值的关系。图9所示Ms点与P值关系。图9所示为线性回归式得出Ms值和各个理论计算值比较,P值与Ms值呈线性递增。图8所示为P值的变化与基体中合金元素固溶量的变化关系,在各个合金元素的综合作用下,对P值产生了一定的影响。Ms点的计算值与理论值有较大差别。本文中,运用热膨胀曲线温度拐点实测Ms值,所以存在一定的差别。

表4 Ms温度计算经验公式 %

图9 计算Ms温度与实际Ms温度的比较

以上,P值与Ms点有着密切的关系。冶金学上来讲,P值与基体中合金元素的固溶量相关,即Ms点是各个合金元素的作用的综合结果。本文适用于高C-Cr-Mo-V系列工具钢,本研究Ms点从熔炼成分分析入手,计算P值。在今后,高耐磨性、高强韧性的高性能冷作模具钢的研发,兼顾碳化物的形态、分布,有必要对合金元素的含量及配比进行预测,进行深入研究。

5 结束语

通过冷作模具钢的淬回火硬度及C、Cr、Mo、V含量的影响分析,概况有以下几点:

(1)对于本系列冷作工具钢的Ms点,γR、HQ及P值关系如下:Pvalue=-137.50C+10.50Cr-8.75Mo+77.50V(mass%)

(熔 炼 分 析:[C]=0.90~1.10% [Cr]=5.00~8.00% [Mo]=3.00~5.00% [V]=0~0.90%)

(2)P与Ms点呈线性递增关系,同时γR降低。HQ的最大值发生在P=-50左右,随后有减少倾向。

Ms(K)=445.74+1.03P

(3)在P=-40~-70的范围内进行成分设计,基体中适宜的C含量,可以得到高的HQ值,高温回火时二次硬化效果显著的Mo、V碳化物析出效果良好,可以得到64HRC以上的HT值。

(4)通过成分设计,合金元素合理配比,使P=-50左右,淬火温度1,323K时,保证广泛应用工模具钢HT≥64HRC。