H13模具钢铝合金工件生产应用现状综述*

2022-03-25胡中潮唐永东高忠玉陈湖演蔡健文邓天德

胡中潮,唐永东,高忠玉,陈湖演,蔡健文,邓天德

(1.佛山职业技术学院,广东佛山 528137;2.天津立中车轮有限公司,天津 300457)

1 引言

模具是现代制造业的核心装备,其制造水平是衡量一个国家制造业水平的重要指标。模具钢是装备制造业的基础材料,其性能优劣直接影响着产品的质量、生产效率和生产成本。H13钢是一种国内外广泛应用热作模具钢,具有良好的淬透性、热强性、韧性同时具有热膨胀系数较小,热传导系数大,所以这类模具钢具有较好的工艺性以及使用性,广泛用于工作温度600℃以下的各种热锻模、热挤压模和铝、锌、镁等有色金属的压铸模以及较精密的塑料模等领域[1]。用H13钢作模具生产铝合金工件有以下几种应用场景:重力铸造、低压铸造、压铸、液态模锻和固体锻造。模具在铝合金工件生产过程中由于工作环境比较差,在使用过程中,不断承受合金熔体冲刷、冷热交替的热作用和机械载荷作用,容易产生热疲劳裂纹、热磨损以及开裂等形式的失效,进而导致摸具寿命大大降低。H13钢可根据使用情况通过其本身的合金优化、合金化、热处理、表面处理以及使用过程中维护保养等一种或多种方式提高其使用性能。本文综述了H13模具钢在铝合金工件生产上的国内外应用现状及发展方向,为提高我国H13钢材料水平以及铝合金工件生产用模具制造的水平指明方向。

2 H13钢在铝合金生产中的损坏

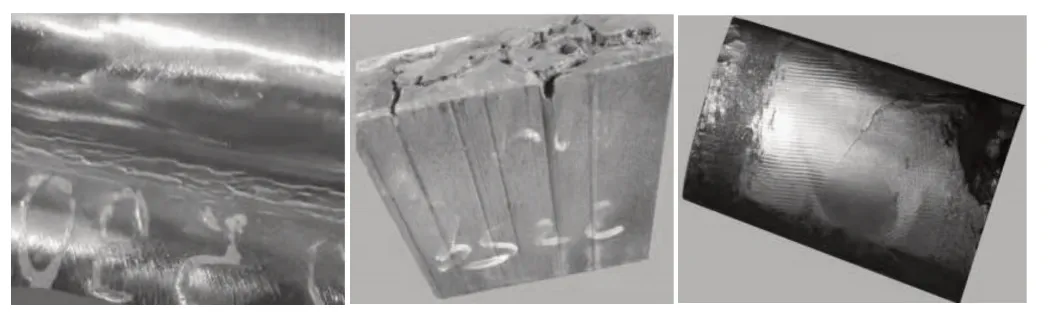

铝合金生产用模具工作的环境恶劣,反复受到加热和和冷却循环作用,表层受到内层金属的约束导致膨胀和收缩不一致产生热疲劳。H13钢基体与夹杂物和碳化物之间的膨胀系数不同,它们之间存在较大的热应力集中。夹杂物和碳化物与基体的硬度和塑性不同,两者之间会受到循环应力集中,当钢中的洁净度较差或者碳化物尺寸较大以及存在碳化物偏析时对性能的影响更大。以上当所有的应力叠加大于材料的强度极限时导致模具表面金属热疲劳微裂纹,后续产生龟裂进而延展失效。图1所示为H13模具在使用过程中疲劳裂纹的产生、龟裂以及最终扩展断裂。

图1 模具表面疲劳裂纹、龟裂以及延展断裂

H13钢在铝合金工件生产的过程中,温度不断循环为碳原子扩散提供能量导致碳的脱溶及碳化物的粗化使材料强度降低并发生软化。文献[2、3]研究了H13钢在高温下硬度降低以及疲劳强度随着应变幅的增加降低并且高温疲劳裂纹的氧化和应力叠加加速了裂纹扩展的速度。H13钢应用在铝合金液态成型方面材料的流失主要以磨损面上Fe2Al5层不断剥落为主,模具经动态铝熔体腐蚀-冲刷后,形成了大面积的材料流失而失效,材料的熔蚀和磨损速度与金属间化合物的生成及破坏速度有关[4]。重力铸造和低压浇注充型速度较慢、压力较低,在生产过程中模具以熔蚀为主。压铸由于浇注速度较快,模具在使用过程中以熔蚀-磨损共同作用,这种工况下主要的失效形式是模具的腐蚀和开裂[5]。液态模锻充型较为平稳,在使用过程中反复承受高温、高压以及脱模剂冷却的冲击,模具以机械应力-熔蚀为主。固态锻造模具在生产铝合金工件的过程中主要受到高温高压以及磨损作用导致表面退化和成型的尺寸变化而失效,所以固锻模具产生损坏的原因多为摩擦磨损和热疲劳裂纹[6]。

3 模具使用性能影响因素

3.1 碳化物对模具性能的影响

一次碳化物的尺寸、形貌、分布对H13钢的使用有一定的影响。如果一次碳化物较多、碳化物尺寸较大或者存在一定的偏析,在使用的过程中产生的附加应力较大,对H13钢的疲劳性能会产生不利的影响。H3钢中含有C、V、Mo、Cr等有时还含有Ti和Nb元素,碳化物根据成分的不同分为Mo、V、Nb或Ti,其中析出顺序为Ti、Nb、V、Mo、Cr,碳化物的种类有MC、M6C、M2C或M23C6。H13钢基体的硬度约400~600HV,碳化物的硬度相对较高约1,500~2,000HV,两者相差较大,在反复冷热作用下,碳化物会与基体发生脱离产生微观裂纹,影响模具正常的使用寿命[7]。在模具材料生产的过程中通过提升冷却速度,使得凝固过程中产生的一次碳化物尺寸、数量和平均面积占比显著降低,能延长模具使用时寿命,但这种方法需结合H13钢合金成分,Mo碳化物偏析很大程度取决于冷却速度,V碳化物对冷却速度不敏感[8]。另外,提升冷却速度对尺寸较小的模具效果较明显,但是对于尺寸较大的模具,中心部位的冷却速度仍然较低,所以很多国内生产的H 13钢退火态心部组织存在粗大的共晶碳化物和成分偏析,并且在局部连成链状碳化物,强烈影响模具材料的性能[9]。

3.2 合金化提升模具使用性能

从模具材料方面应该优化现有合金成分以及对H13进行合金化改善一次碳化物的成分、形貌、尺寸和分布并根据使用条件研发适用的模具钢热处理工艺。从制造的角度应采取模具表面处理技术如:渗氮、碳氮共渗氮或者硫氮共渗进而增加表面硬度进而提升模具的寿命。另外,从使用的角度来讲,应该制定合理工艺,如模具温度、压力参数、润滑等以及使用一段时间后进行回火处理消除残余应力和根据软化程度进行热处理以重新提升模具表面的硬度对模具的使用性能均有较大的提升。

(1)优化H13钢合金成分。

H 13钢中Cr元素具有较高的淬透性和较好的抗氧化能力,但Cr的加入会增加碳化物的不均匀程度,会出现更多不稳定性的Cr23C6型碳化物,其高温性能较差,在加热到1,100℃时基本上完全溶解,这类碳化物容易在晶界上偏聚而且还促进杂质元素的偏聚,引起第二类回火脆性,其含量过高会对高温液态成型的模具会产生不利的影响。V元素在H13钢中能形成弥散强化相,并推迟Mo2C向M23C6转变并防止碳化物粗化。含Mo和V的碳化物在回火处理过程中,可以产生Mo2C和VC,这些细小的含Mo和V碳化物可以更加有效地阻碍位错的运动[10]。Mo2C和VC尺寸稳定的能力优于含Cr的碳化物,具有良好的二次硬化效果和耐回火性。Si元素促进早期回火过程中渗碳体的析出[11],使得碳化物粗化,所以Si质量分数过高时会降低热作模具钢的二次硬化效果。通过降低Si含量进而降低Cr、Mo、V等元素的偏析可以改变碳化物的尺寸和形貌并提升H13钢的冲击韧性[12]。

(2)加入其它合金元素。

H13钢的性能与合金元素及其含量密切相关,通过添加W元素并调整淬火和回火温度,得到二次回火硬化而且具有良好的抗冲击能力的模具钢[13]。文献[14]、[15]通过降低Cr含量、增加Mo含量并引入N降低了M23C6、增加MC以及MC6型碳化物并提升MC型碳化物的分散度。而且在回火过程中N固溶到基体中引起晶格畸变也增加固溶强化效果使得模具寿命有所提升。Nb具有细晶强化效果、提升钢的奥氏体化温度加速碳化物的溶解使淬火后马氏体中碳和合金元素含量不断增加,回火时有更多细小弥散的二次碳化物从基体中析出,最终改善钢的强韧性和热疲劳性[16]。通过在H13钢中加入Nb、Ti、V中的一种或多种元素,通过减少含Cr碳化物的含量,增加稳定性较好的MC碳化物含量使模具钢的组织更加稳定、细小并使模具钢的热导性和耐磨性都得到提升[17]。稀土元素可以控制弥散强化相的分布、尺寸并起到合金化的作用,研究表明La在H13钢中起到晶粒细化[18]、脱氧、沉淀强化和位错增值等作用使得抗拉强度、屈服强度以及冲击韧性均有较大的提升。

3.3 模具钢热处理对其性能的影响

热处理组织控制是影响模具寿命的主要因素,H13钢锭中存在树枝状偏析[19],在受到外力、后续加工以及淬火时容易产生变形和裂纹,严重影响材料的韧性。H13钢中含有较多的碳化物形成元素,在回火过程中会析出更加细小弥散的碳化物,使模具钢产生二次硬化现象,有效地抑制模具在使用过程中的软化过程增加模具的寿命。退火处理可以改善H13钢组织缺陷、细化晶粒、消除内应力并未为H13钢最终热处理提供组织上的准备。孙立国等研究了锻后退火处理对H13钢组织和冲击韧性的影响[20],随着退火温度的升高以V为主的MC碳化物逐渐减少,但当V碳化物全部溶解时晶粒长大严重,采用高温扩散是控制H13钢中碳化物最主要的手段,但具体工艺有待进一步研究。H13淬火后有效地消除了MC、M23C6、M7C3和MC碳化物偏析,文献[21]研究热处理对H13钢性能的影响,析出物的体积分数从1.05%到2.85%,平均尺寸先减小后增大,导致不同的热处理使析出物对屈服强度的贡献从247.9MPa增加到378.5MPa。何文超等采用350℃等温淬火获得马氏体/下贝氏体复合组织[22],减缓了表面硬度的降低的趋势,热疲劳性能也随之有所提升。H13经过深冷处理促使钢中碳原子偏聚并在回火过程中以碳化物的形式析出并促使部分残余奥氏体转变为马氏体[23],处理后试验钢的硬度高于淬火态钢的硬度且深冷处理的H13具有更好的组织热稳定性。基本在2~25nm这个尺寸范围的碳化物粒子一般可对钢材形变过程中的运动位错起到一定的阻碍作用[24],所以H13钢可以通过退火、固溶、回火等热处理对碳化物尺寸、形貌以及分布的控制进而实现性能的提升。

4 表面处理对其性能的影响

模具大部分失效都是从表面开始的,所以,表面处理也是提高模具寿命的关键。激光熔覆的技术是利用高能激光将与基体相同或不同成分的材料熔化、沉积从而在基体表面制备出冶金结合的涂层。H13钢经激光重熔表面淬火处理后其硬度、耐磨性和耐蚀性明显提升,经10,000次疲劳试验后,表面裂纹较未处理的裂纹小[25]。在模具表面熔覆Co、WC以及复合材料颗粒等高温物质提高模具寿命也有较多研究[26~29],涂覆钴基复合层,表面覆盖致密的氧化层避免模具直接磨损,熔覆层的耐磨性比H13钢好[30]。刘立君等研究了H13钢激光熔覆陶瓷修复技术[31],修复层的最高硬度为基体的2.6倍,提高了H13钢的使用寿命。Vourlias等人采用等离子喷涂工艺在H13表面制备了氧化钇稳定二氧化锆涂层[32],该涂层144h侵蚀质量几乎为0。Stenio Cristald等在渗B条件下形成FeB、FeB2和CrB[33],硬度明显高于基体,磨损体积比未渗硼的基体平均小96%,大大改善了H13钢的耐磨性。Jianhua Zhao等采用电弧喷涂技术在H13表面处理FeCrAl涂层[34],静态熔融处理3h后,H13腐蚀重量是FeCrAl涂层腐蚀重量的17倍。Ahmad Farooq等采用等离子渗氮/电弧离子镀复合方法在H13模具钢表面制备出CrON涂层抑制了柱状晶生长[35],结构更加致密,提高抗铝液熔蚀性能。朱振中等使用空心阴极辅助设备对H13钢进行离子渗氮处理[36],耐磨性提高了12~14倍,各项性能较未渗氮前均有大幅度提升。但是在高温铝液中的熔蚀-磨损工况下,有限的表面层厚度并不能起到有效的保护作用。

5 结论

(1)根据模具钢的使用条件优化H13合金钢的成分或者通过添加其它的合金元素控制一次碳化物的种类、尺寸、分布以及形貌并改变碳化物的稳定性进而提升模具的使用寿命。在高温工作条件下的H13钢应该降低Cr元素的含量并提高提高Mo、V元素的含量并确保生成更多的MC6、MC型碳化物。

(2)H13钢可以通过退火、固溶、回火等热处理手段实现对碳化物尺寸、形貌以及分布的控制进而实现模具性能的提升。

(3)激光表面强化方式是在不改变材料整体性能的前提下提升表面的耐磨、耐蚀进而提升模具的疲劳性能,此种方法还可以在模具维修方面具有广泛的应用,这种方式降低了模具的成本和能耗,该技术值得推广。