高钛重矿渣混凝土破坏机理及数值模拟

2022-03-24李小伟

王 浩 ,李小伟*,王 军

(1.西华大学土木建筑与环境学院,四川 成都 610039;2.西南科技大学土木工程与建筑学院,四川 绵阳 621010;3.贵州109 地矿工程有限公司,贵州 兴义 562400)

0 引言

高钛重矿渣的主要应用领域是将其破碎分筛生产高钛重矿渣碎石和高钛重矿渣砂,充当建筑材料,直接用于生产混凝土[1-2]。高钛重矿渣碎石是一种多孔材料,材料内部有害孔洞较多,这些孔洞对高钛重矿渣混凝土的性能有重要影响[3-4]。混凝土是一种复杂的、非均匀的多相体,混凝土的性能不能用组成它的各种组成成分的性能来简单叠加,已有研究结果表明多孔材料的孔结构对强度、渗透性、变形等宏观性能都有重要影响[5],界面过渡区对混凝土宏观力学性能有决定性影响等[6]。

在混凝土材料研究中,通常认为骨料强度远远大于水泥胶砂强度,骨料级配合理对混凝土宏观力学性能起决定性作用,文献[7]研究表明多孔骨料会影响混凝土的强度。高钛重矿渣是一种多孔材料,这些孔洞势必会对混凝土强度与破坏机理产生影响,已经有许多学者对高钛重矿渣的强度进行研究[8-9],还需要进一步研究高钛重矿渣混凝土的破坏机理。而要研究高钛重矿渣的破坏机理就需要做大量试验,耗费大量时间和成本。目前,有学者将离散元分析软件运用在混凝土材料的分析当中,取得了不错的研究成果,学者王军利用离散元分析手段研究高钛重矿渣透水混凝土[10];栗浩洋利用离散元分析手段对无砂混凝土2 种典型卵石骨料进行仿真建模,研究了不同孔隙率下的无砂混凝土单轴压缩试验以及破坏情况[11];宿辉采用PFC2D离散元软件,建立的生态混凝土数值模型,研究不同细观参数下对生态混凝土的影响[12]。以上研究表明选择适当的参数,数值模拟能较好地与实际试验结果拟合,选择合适的参数,数值模拟结果完全能代替试验结果。

笔者进行了高钛型重矿渣混凝土和普通混凝土配合比试验设计,完成了混凝土立方体和棱柱体试验和硬化混凝土切片试验;利用PFC 有限元软件标定了高钛型重矿渣混凝土和普通混凝土的细观力学参数并模拟了混凝土棱柱体受压性能;分析了普通混凝土和高钛重矿渣混凝土棱柱体破坏现象和破坏机理。

1 试验

1.1 试验材料

粗骨料a:攀钢环业公司生产的粒径为5~31.5 mm 连续级配的高钛重矿渣渣石,表观密度:2 849 kg/m3,堆积密度为1 746 kg/m3,含水率0.39%。

粗骨料b:破碎的粒径为10~26.5 mm 连续级配的石灰石碎石,表观密度:2 826 kg/m3。

细骨料:为攀钢环业公司生产的高钛重矿渣砂,渣粉含量10%~13%。细度模数MX=2.9~3.2,表观密度为3 264 kg/m3,堆积密度为1 741 kg/m3。含水率为1.37%。

水泥:P.c32.5 R。

水:自来水。

1.2 试验基准配合比

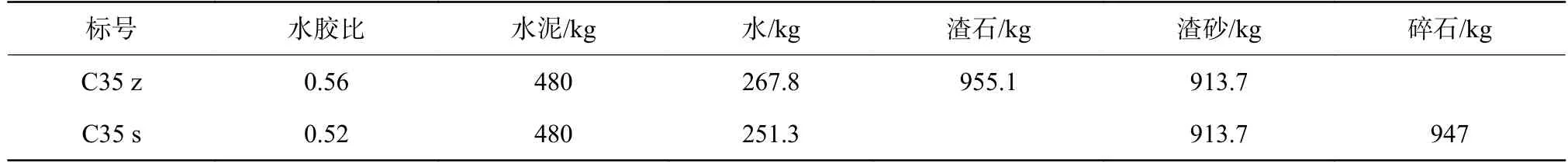

试验配合比见表1。C35 z 与C35 s 的混凝土设计标号一致,采用的粗骨料不同,每立方混凝土粗骨料的体积含量相同。表1中的用水量考虑了高钛重矿渣碎石吸水率与石灰石的吸水率的影响。

表1 试验基准配合比Table 1 Experimental benchmark of mix proportion

1.3 混凝土试件强度试验

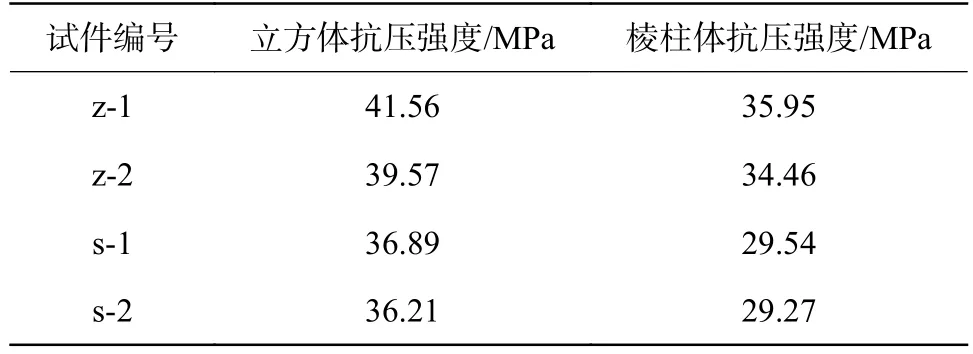

试验共制备了4 组试件,其中2 组高钛重矿渣混凝土,2 组普通石灰石混凝土,每组试件分别包含3 个立方体试件和3 个棱柱体试件,立方体试件的尺寸为150 mm×150 mm×150 mm,棱柱体试件的尺寸为150 mm×150 mm×550 mm。测得混凝土试件抗压强度结果见表2,其中z 表示高钛渣混凝土,s表示普通石灰石混凝土,强度取值为3 个试件的试验平均值。试验操作过程符合《GB/T50081-2019普通混凝土力学性能试验方法标准》的规定。

表2 强度对比Table 2 Strength comparison

由表2 所示的强度结果可知,粗骨料为高钛重矿渣的混凝土的平均立方体抗压强度为41.56 MPa与39.57 MPa,粗骨料为石灰石的混凝土的平均立方体抗压强度为36.89 MPa 与36.21 MPa,可见以高钛重矿渣等体积替代普通石灰石,高钛重矿渣混凝土的强度等级要比普通石灰石混凝土提高一级。从棱柱体抗压强度对比来看,粗骨料为高钛重矿渣的混凝土棱柱体平均抗压强度为35.95 MPa 与34.46 MPa,粗骨料为石灰石的混凝土棱柱体平均抗压强度为29.41 MPa 与29.27 MPa,以高钛重矿渣碎石替代石灰石的混凝土棱柱体抗压强度较高。

1.4 棱柱体试件受压试验

1.4.1 高钛重矿渣混凝土棱柱体试验

如图1 所示,高钛重矿渣混凝土棱柱体试件受压破坏面较为平整,破坏面沿斜向发展,穿越高钛重矿渣粗骨料、界面过渡区和水泥硬化砂浆。在破坏面内,被压坏的粗骨料与水泥硬化砂浆之间粘结良好,破坏面内的界面过渡区出现的裂纹较少。

图1 高钛重矿渣混凝土棱柱体受压破坏Fig.1 Compressive failure for prism specimen of HTHS concrete

1.4.2 普通混凝土棱柱体试验

如图2 所示,普通石灰石混凝土棱柱体试件破坏面分布较为曲折,破坏面不会穿越骨料,破坏面沿界面过渡区穿越水泥硬化砂浆。在破坏面内,粗骨料与水泥硬化砂浆之间粘结较差,破坏面内的界面过渡区出现裂纹较多,脱离水泥硬化砂浆的粗骨料较多。

图2 普通混凝土棱柱体受压破坏Fig.2 Compressive failure for prism specimen of normal concrete

1.4.3 破坏现象分析

从配合比来看,4 组棱柱体试件的水泥用量相同,粗骨料不同,每立方混凝土中粗骨料的体积相同,高钛重矿渣混凝土与普通石灰石混凝土破坏现象有较大区别-高钛重矿渣混凝土的破坏面穿越粗骨料破坏;普通石灰石混凝土的破坏面沿骨料的边缘曲折发展。造成这种破坏现象的主要原因是混凝土的宏观力学性能是粗骨料强度、界面过渡区粘结强度和硬化砂浆强度三种因素相互作用决定的。高钛重矿渣粗骨料是一种多孔材料,孔洞的存在会减弱骨料的强度。与水泥硬化砂浆的强度相比,高钛重矿渣粗骨料强度较弱,与普通混凝土相比,高钛重矿渣混凝土的界面过渡区粘结强度较高。基于以上两个原因,高钛重矿渣混凝土的内部裂纹先从粗骨料内部的孔洞周边应力集中区萌生,当变形发展到一定程度时,内部的裂纹会逐渐发展,与水泥硬化砂浆内的裂纹连通,形成贯穿整个试件的斜向破碎带。普通混凝土的粗骨料强度高,内部没有孔洞且普通混凝土的界面过渡区粘结强度较低,所以普通混凝土的内部裂纹先从界面过渡区萌生,然后随着变形增大,裂纹沿界面过渡区发展并与水泥硬化砂浆的裂纹连通形成斜向破坏面,普通混凝土的破坏面不会穿越粗骨料,而是沿着粗骨料表面的界面过渡区曲折发展,破坏面较粗糙。

2 混凝土试件数值模型验证

为了利用PFC 软件对混凝土进行细观力学行为分析,必须对粗骨料、界面过渡区、水泥硬化砂浆进行数值化。这就需要对高钛重矿渣混凝土试件中的粗骨料进行量测,以便在后续的模拟分析中根据已测得的参数建模。根据平板扫描仪高精度扫描照片,利用图片获取软件采集粗骨料分布特征参数,就能精确的定位粗骨料在混凝土试件中的准确位置,为软件建模提供依据,水泥硬化砂浆与界面过渡区也能反应在建立的数值模型中。

2.1 试验准备

2.1.1 扫描图像的获取

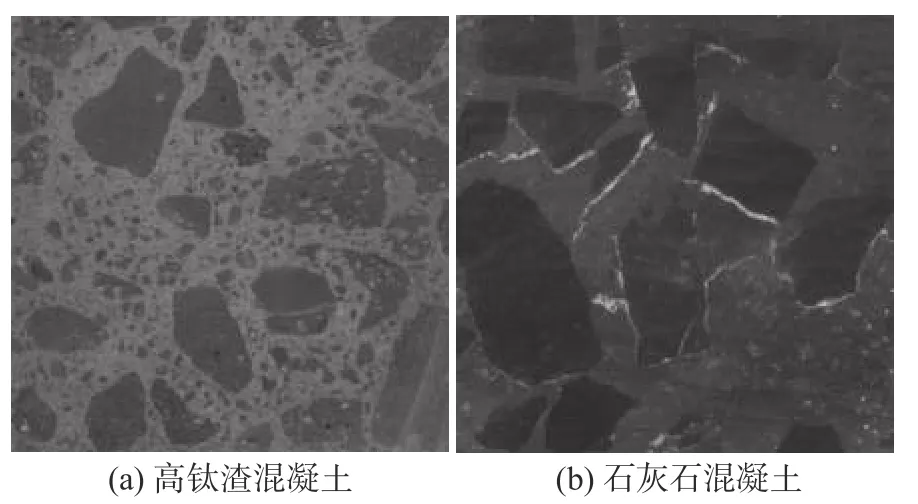

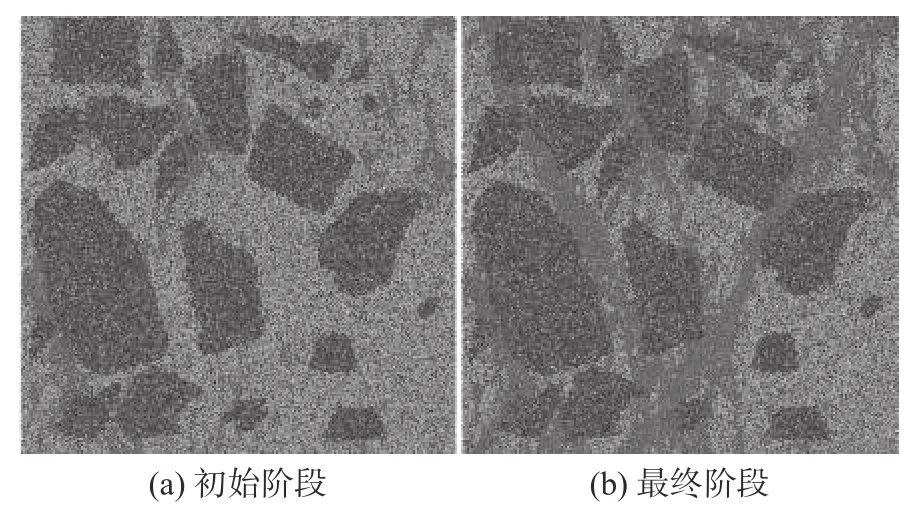

切片涂墨后,需要用800 目石膏粉填充空隙,用直尺刮平,并清除没有孔洞处的石膏粉,然后才能扫描。扫描照片见图3。

图3 混凝土切片Fig.3 Slices of concrete

从高钛重矿渣混凝土切片细观图中可以发现,高钛重矿渣粗骨料内部有许多孔洞,会对混凝土强度产生不利影响,但是界面过渡区粘结良好,对混凝土强度有利;普通石灰石粗骨料内部没有微孔洞,对混凝土强度有利,但是界面过渡区出现微裂纹,对界面过渡区粘结强度产生不利影响,影响混凝土的宏观力学性能。

2.1.2 高钛重矿渣粗骨料分布特征参数获取

根据平板扫描仪高精度扫描照片,利用图片数据获取软件采集粗骨料的几何信息,主要采集粗骨料在混凝土中的分布特征参数,这些参数有粗骨料质心、等效直径、面积和周长等。为下一步用离散元分析软件进行混凝土力学分析打下基础。利用获得的混凝土粗骨料分布特征参数,可以在建立数值模型中精确地定位每个粗骨料的位置,使得建立的数值模型与实际试件尽量相似,减少数值模拟误差。

2.2 数值模型建立

2.2.1 模型生成

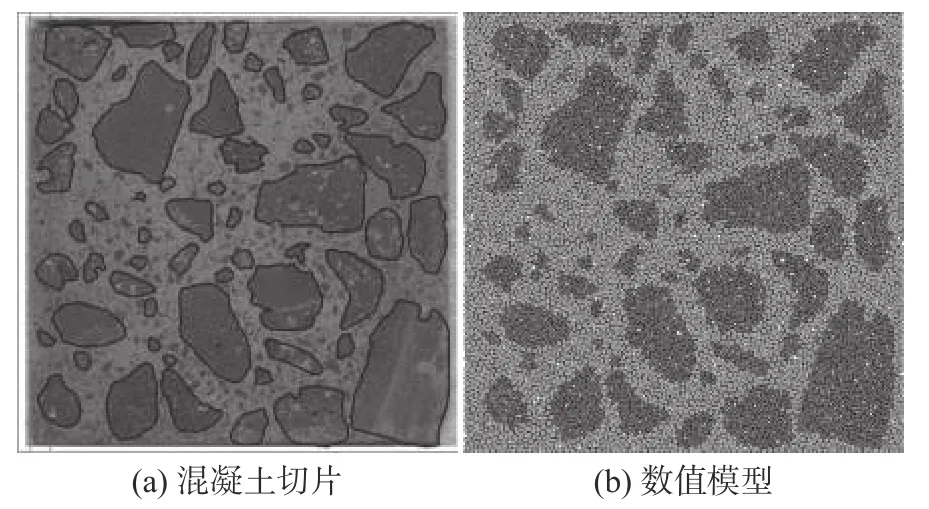

高钛重矿渣中粗骨料形态差异较大,传统模拟中把粗骨料用圆球替代模拟的方法并不十分准确。因此,利用实际混凝土试件重构数值模拟,生成不同形态的高钛重矿渣粗骨料模型对模拟结果的准确性十分必要。利用获得的混凝土粗骨料分布特征参数,可以精确地定位每个粗骨料的分布位置,建立与实际试件相似的数值模型,获取粗骨料分布特征参数时认为粒径小于5 mm 的骨料为细骨料,只考虑粒径较大的粗骨料对混凝土的影响。高钛重矿渣混凝土立方体数值模型与切片对比如图4 所示。

图4 混凝土的数值模型与切片对比Fig.4 Comparison between numerical model and slice of concrete

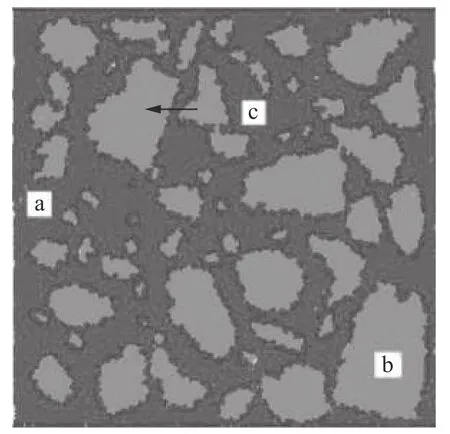

2.2.2 接触模型生成

高钛重矿渣混凝土主要由高钛重矿渣粗骨料、水泥浆和界面过渡区三个部分组成。在数值模拟中生成三组接触,分别代表以上三个组成部分,如图5所示:a 代表水泥浆细观颗粒间的接触,b 代表高钛重矿渣粗骨料细观颗粒间的接触,c 代表界面过渡区细观颗粒间的接触。线性平行接触粘结模型不仅能够传递力,还能传递力矩,可以用于模拟混凝土、岩石等凝结材料,因此三组接触均采用线性平行接触粘结模型。

图5 接触模型Fig.5 Contact model

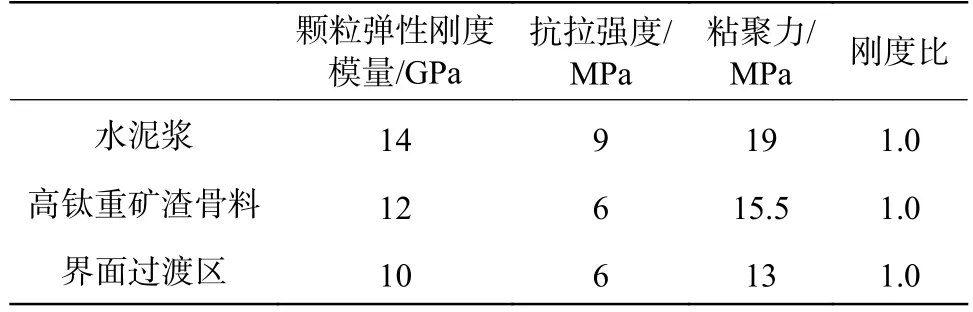

2.2.3 参数标定

高钛重矿渣混凝土选取线性平行接触粘结模型,通过与室内单轴压缩试验拟合,选取适当的高钛重矿渣混凝土细观力学参数,水泥硬化砂浆、界面过渡区和高钛重矿渣粗骨料的多孔、比表面积大等性能都能用参数反映。普通石灰石混凝土的细观力学参数标定和验证方法与高钛重矿渣混凝土的参数标定方法相同,笔者不再赘述普通石灰石混凝土细观参数如何标定,直接给出普通石灰石混凝土细观参数,同样,普通石灰石混凝土的水泥硬化砂浆、界面过渡区和粗骨料的性能也能用参数反映。高钛重矿渣混凝土细观参数与普通石灰石混凝土细观参数如表3、4 所示。

表3 高钛重矿渣混凝土细观参数Table 3 Meso-structure parameters of HTHS concrete

表4 普通石灰石混凝土细观参数Table 4 Meso-structure parameters of normal limestone concrete

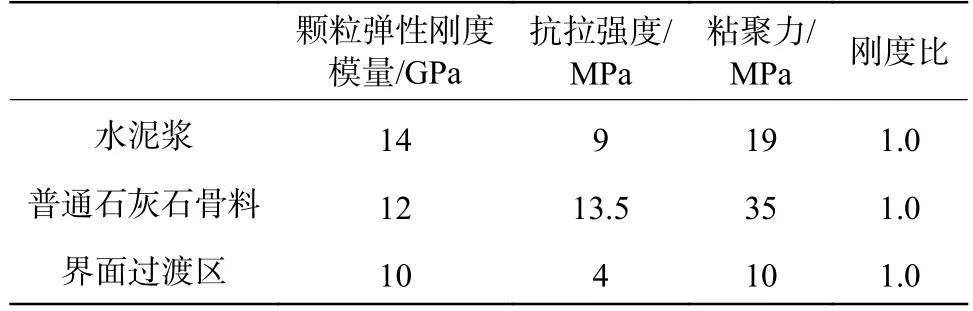

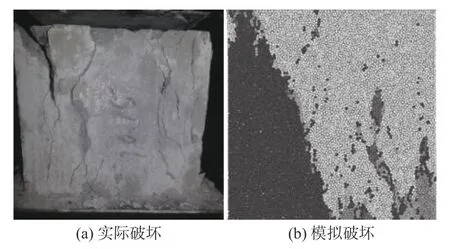

如图6 所示,高钛重矿渣混凝土试件模拟值与试验值最大抗压强度能很好吻合,但存在一定误差,这主要是因为忽略了加载板与试件间的摩擦,还做了大量简化,比如将三维高钛重矿渣混凝土试件简化为二维数值试件来进行模拟等。最终高钛重矿渣混凝土的破坏形态如图7 所示,高钛重矿渣混凝土破坏形态和数值模型的破坏形态差异较小,存在一定的相似性。

图6 混凝土立方体试件抗压应力应变曲线对比Fig.6 Compressive stress-strain curves of concrete cubic specimen

2.3 验证结果

对比高钛重矿渣混凝土立方体抗压试验结果与数值模型分析结果可见,PFC 离散元软件的数值模拟结果与实际试验结果能很好吻合。从图7 可见,加荷阶段实测立方体抗压强度略大于模拟抗压强度,但是破坏时的实测立方体抗压强度和模拟抗压强度一致;从图8 可见,实际破坏时产生的裂纹与模拟破坏状态产生的裂纹相似。即标定的细观力学参数能很好的模拟高钛重矿渣混凝土的破坏形态,能用PFC 软件模拟来分析高钛重矿渣混凝土的破坏机理。

图7 实际破坏与模拟破坏对比Fig.7 Comparison between actual and simulated failure

3 混凝土棱柱体破坏数值模拟

影响混凝土宏观力学性能的是硬化混凝土的三种组成成分,即粗骨料、界面过渡区与水泥硬化砂浆,标定的细观参数能很好的反映三种组成成分的力学性能,利用标定的细观参数与获取的粗骨料分布特征参数建立棱柱体试件受压模型,模拟混凝土棱柱体受压试验,分析混凝土的破坏现象和原因。

3.1 混凝土棱柱体试件数值模型

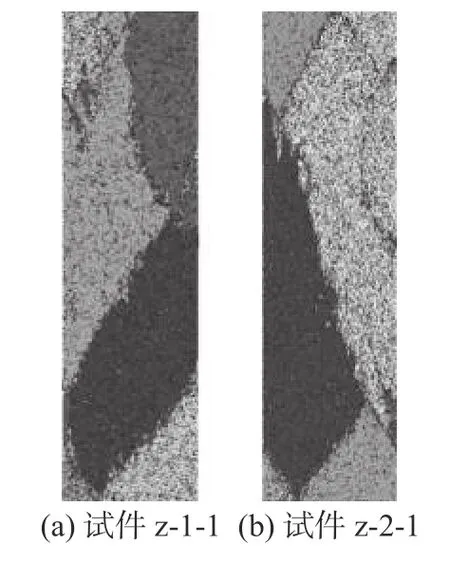

如图8 所示,图8(a)为高钛重矿渣混凝土z-1组中1 号棱柱体试件数值模型,命名为z-1-1;图8(b)为高钛重矿渣混凝土z-2 组中1 号棱柱体试件数值模型,命名为z-2-1;图8(c)为普通石灰石混凝土s-1 组中1 号棱柱体试件数值模型,命名为s-1-1。z-1-1 与z-2-1 两组试件的配合比相同,粗骨料相同,粗骨料的分布方式不同。

图8 试件数值模型Fig.8 Numerical model of specimens

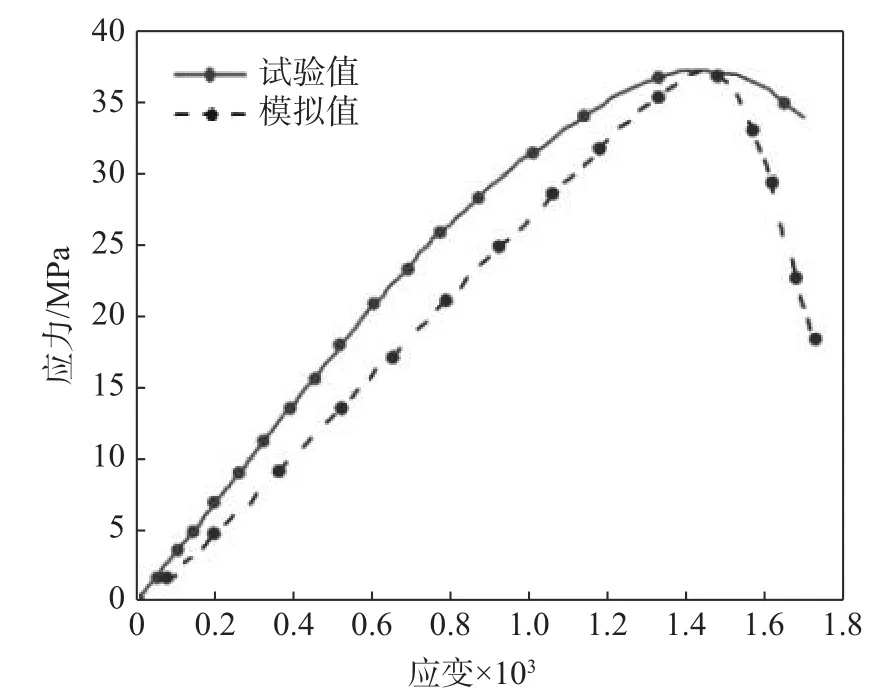

3.2 高钛重矿渣混凝土模拟结果

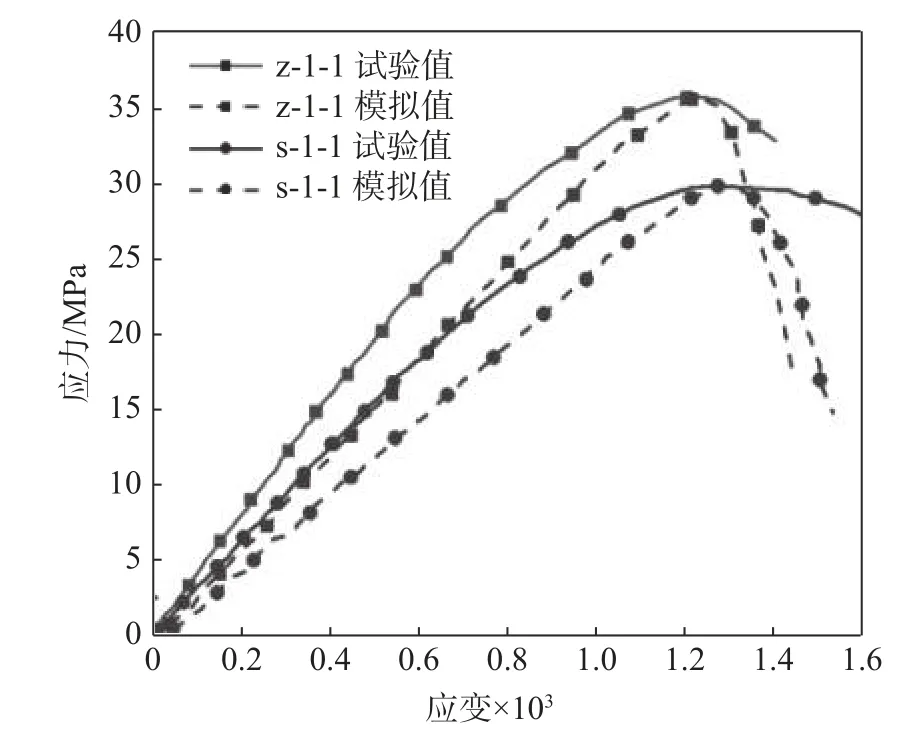

如图9 所示,在前期加载阶段试验值与模拟值存在一定误差,极限破坏强度基本一致,试件z-1-1的试验破坏强度是36.13 MPa,模拟破坏强度是36.09 MPa;试件z-2-1 的试验破坏强度是34.48 MPa,模拟破坏强度是34.46 MPa。试件z-1-1 与z-2-1 的试验破坏强度相差4.57%,模拟破坏强度相差4.52%。从图10 可见,试件z-1-1 与z-2-1 破坏形态相似,破坏后形成的破碎带都是沿斜向发展,破碎带比较平整,但是破碎带分布的位置不同。以上现象说明高钛重矿渣粗骨料的不同分布方式会影响破碎带的位置,但是对高钛重矿渣混凝土强度影响不大。

图9 应力应变曲线Fig.9 Curves of stress vs strain

图10 试件破坏模式Fig.10 Failure mode of specimens

从图11 与图12 可见,试件z-1-1 与z-2-1 破坏过程基本一致,破坏时先在粗骨料内部产生微裂纹,然后裂纹贯穿粗骨料向硬化水泥砂浆发展,最后形成贯穿整个混凝土试件截面的破碎带,混凝土试件被压坏。

图11 试件z-1-1 裂纹发展Fig.11 Crack development of specimen z-1-1

图12 试件z-2-1 裂纹发展Fig.12 Crack development of specimen z-2-1

从数值模拟结果来看,试件z-1-1 与z-2-1 的配合比相同,粗骨料相同,只是粗骨料的分布和排列规则不同,他们的极限破坏强度相差4.5%,破坏过程一致,最后的破坏形态相似,即粗骨料的分布和排列规则对混凝土的宏观力学性能影响较小。

3.3 石灰石混凝土数值模拟结果

如图13 所示,试件z-1-1 的试验破坏强度是36.13 MPa,模拟破坏强度是36.09 MPa;试件s-1-1的试验破坏强度是29.64 MPa,模拟破坏强度是29.62 MPa。试件z-1-1 与s-1-1 的试验破坏强度相差18.0%,模拟破坏强度相差17.9%。

图13 试件z-1-1 与s-1-1 应力应变曲线Fig.13 Stress-strain curves of specimens z-1-1 and s-1-1

从图10 与图14 对比可见,试件z-1-1 与s-1-1破坏形态有较大差别,s-1-1 破坏后形成的破碎带比较曲折,破碎面比较粗糙;从图11 与图15 对比可见,试件z-1-1 与s-1-1 破坏过程不一致,s-1-1 破坏时界面过渡区和水泥硬化砂浆先产生微裂纹,最后界面过渡区的裂纹绕过粗骨料与硬化砂浆中的裂纹相连,形成破碎带,棱柱体被压坏。

图14 试件s-1-1 破坏Fig.14 Failure of specimen s-1-1

图15 试件s-1-1 裂纹发展Fig.15 Crack development of specimen s-1-1

从数值模拟结果来看,试件z-1-1 与s-1-1 的粗骨料体积相同,粗骨料不同,试件z-1-1 粗骨料为高钛重矿渣碎石,试件s-1-1 粗骨料为普通石灰石,它们的极限破坏强度相差18%,相差较大,破坏过程不同,最后的破坏形态也不一致,即高钛重矿渣碎石等体积替代石灰石的混凝土破坏机理与普通石灰石混凝土破坏机理不同。

3.4 数值模拟结果对比分析

从数值模拟细观力学参数标定来看,高钛重矿渣混凝土粗骨料细观力学参数的抗拉强度和粘聚力较小,甚至比水泥硬化砂浆的细观力学参数还小,与界面过渡区的细观力学参数差不多。主要原因是:a:高钛重矿渣表面粗糙、多孔,比表面积大,界面过渡区基本没有微裂纹,界面过渡区良好。b:高钛重矿渣内部多孔,在混凝土受力时,孔周会产生应力集中,削弱了骨料强度。导致在混凝土受力时,粗骨料内部先产生微裂纹,裂纹逐渐向水泥硬化砂浆发展,产生粗骨料被压碎,破坏面较平整的破坏现象。

普通石灰石混凝土粗骨料细观力学参数的抗拉强度和粘聚力较大,甚至比水泥硬化砂浆的细观力学参数还大,远远大于界面过渡区的细观力学参数,界面过渡区的细观力学参数最小。主要原因是:a:普通石灰石粗骨料内部没有有害孔洞,粗骨料强度高,且远大于界面过渡区的粘结强度。b:普通石灰石表面光滑,与水泥硬化砂浆粘结强度不良,甚至界面过渡区存在微裂纹,在混凝土受力时,界面过渡区的微裂纹会产生应力集中现象,削弱了界面过渡区强度。导致混凝土受力时,界面过渡区先产生微裂纹,然后裂纹绕过粗骨料向水泥硬化砂浆发展,产生粗骨料完好,破坏面曲折的破坏现象。

高钛重矿渣粗骨料等体积替代石灰石的混凝土表现出来的宏观性能较好,它的极限破坏强度比普通石灰石混凝土高18%,主要的原因是粗骨料与水泥硬化砂浆之间粘结良好,在混凝土受力时,粗骨料、界面过渡区和水泥硬化砂浆产生相互连通的裂纹,高钛重矿渣碎石的材料性能得到充分利用。

4 结论

1)利用离散元分析软件模拟了混凝土试件抗压强度试验,标定了高钛重矿渣混凝土与普通石灰石混凝土的细观参数,这些参数可以为以后相关研究奠定基础。

2)利用高钛重矿渣碎石和高钛重矿渣砂制备的混凝土抗压强度比普通石灰石混凝土抗压强度高一级。高钛重矿渣混凝土粗骨料表面粗糙,比表面积大,粗骨料与硬化砂浆的界面过渡区粘结性能良好,对混凝土产生的有利影响高于高钛重矿渣粗骨料内部孔洞对混凝土产生的不利影响。

3)高钛重矿渣棱柱体试件受压破坏面平整,破坏面穿越高钛重矿渣粗骨料和硬化砂浆。普通混凝土棱柱体试件破坏面沿骨料界面穿越硬化砂浆破坏,破坏面不会穿越骨料。高钛重矿渣混凝土界面过渡区粘结良好,传递力和力矩的性能较好,普通石灰石混凝土试件界面过渡区存在微裂纹,粘结较差,传递力和力矩的性能较弱。

4)高钛重矿渣粗骨料的不同分布方式会影响破碎带的位置,但是对高钛重矿渣混凝土的强度影响不大。