污水处理工艺中搅拌能耗及节能途径

2022-03-23刘玉永汪文生卢雪飞梁晓玲赵恒文

刘玉永,汪文生,卢雪飞,梁晓玲,赵恒文

(1.南京贝特环保通用设备制造有限公司,南京 211500;2.皖江工学院,安徽 马鞍山 243031;3.河海大学,南京 210098)

水和能源是现代社会的两大基础资源,污水处理厂是实现水污染防治和水资源循环利用的重要手段,但污水处理行业也是高能耗行业,其中电耗占总能耗的60%—90%[1,2]。据统计,2011 年全国城镇污水处理总电耗为100 亿kW·h,占全国总电耗的0.2%,电耗是污水处理厂成本的主要组成部分。2015 年3 月,北京市颁布了《城镇污水处理能耗消耗限额》(DB/T 1118—2014),这是我国首个针对污水处理能源消耗限额的规定。有资料显示,电动机驱动类设备消耗的电能占污水处理厂总电耗的60%—70%。在污水处理厂建设和运营过程中,需减少能源消耗,从而实现提质增效。具体可以采取以下措施:一方面,在池型设计、设备选型布置上,从安装角度做到优化优选,充分发挥设备性能,提高工作效率;另一方面,通过采用新型高效的动力方案和搅拌器结构,提高搅拌机的水力和传动效率,实现节能降耗。

1 搅拌设备的能耗

目前,常见的污水处理工艺有A/O、A2/O、氧化沟、SBR 等。在所有的工艺中,搅拌设备通常是保证工艺运行的必备设备之一。通过对不同地区、不同工艺、不同规模污水处理厂搅拌设备的能耗进行统计(见表1)[3],可知搅拌设备在污水处理厂生化单元能耗中占比较高,是主要的耗能设备。

表1 污水处理厂生化单元搅拌能耗占比

2 池型设计和布局对搅拌能耗的影响

潜水搅拌机是污水处理工艺中的关键设备之一,也是A2/O、A/O 及氧化沟等多种生化处理工艺中最为常用的搅拌设备。工程应用中的数据显示,生化池的池型设计会对搅拌机的能耗产生明显影响,当生化池的高径比(液位与池底直径比值)在0.5—1.0 时,完成生化反应所需搅拌能耗相对较低;当生化池的高径比超过此范围时,一般需对搅拌能耗给予1.0—2.0 的池型校正系数,池型校正系数见图1。

图1 池型校正系数

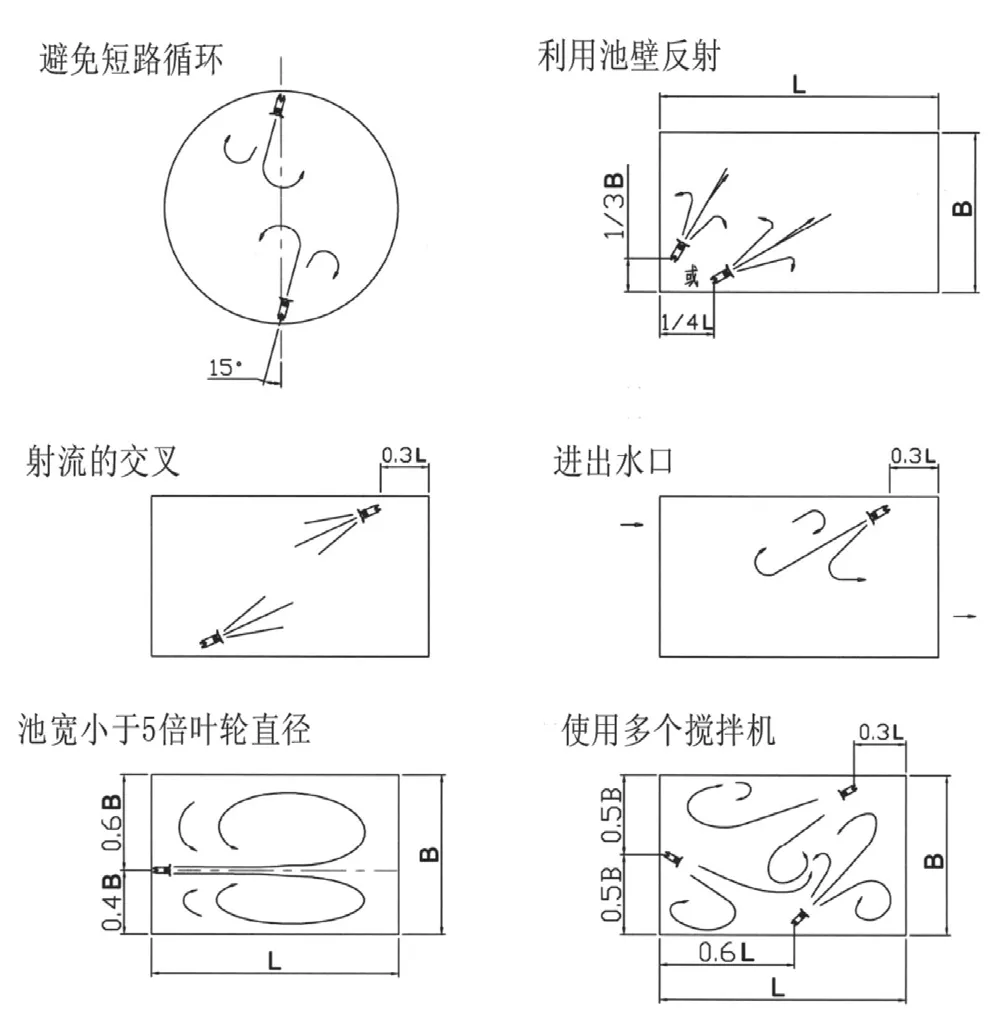

在设备布局上,合理的布局有利于实现良好的搅拌效果。在工程应用中,一般会遵循以下几个原则,如系统优化原则(由2—4 台搅拌机组成交叉射流)、发展长射流原则、循环水流原则等。结合工程应用实例,图2 列举了几种常用的设备布局方式。

图2 搅拌机布局方式

3 搅拌机节能途径

3.1 常规结构

污水处理厂使用的潜水搅拌机多采用多极异步电机直接驱动叶轮的方式,电机的常用极数有6 极、8 极、10 极、12 极等。这种搅拌机的能量损失主要包括电动机的发热损耗(定子绕组铜耗、转子绕组铜耗、铁芯损耗)、杂散损耗、机械摩擦损耗、通风损耗等。多极异步电机,尤其是8 极以上多极异步电机,具有扭矩大、结构简单的优点,但效率和功率等比低极数电机(2 极或4 极)低,从而造成能量消耗较高。采用多极异步电机的潜水搅拌机见图3。

图3 多极异步电机方案

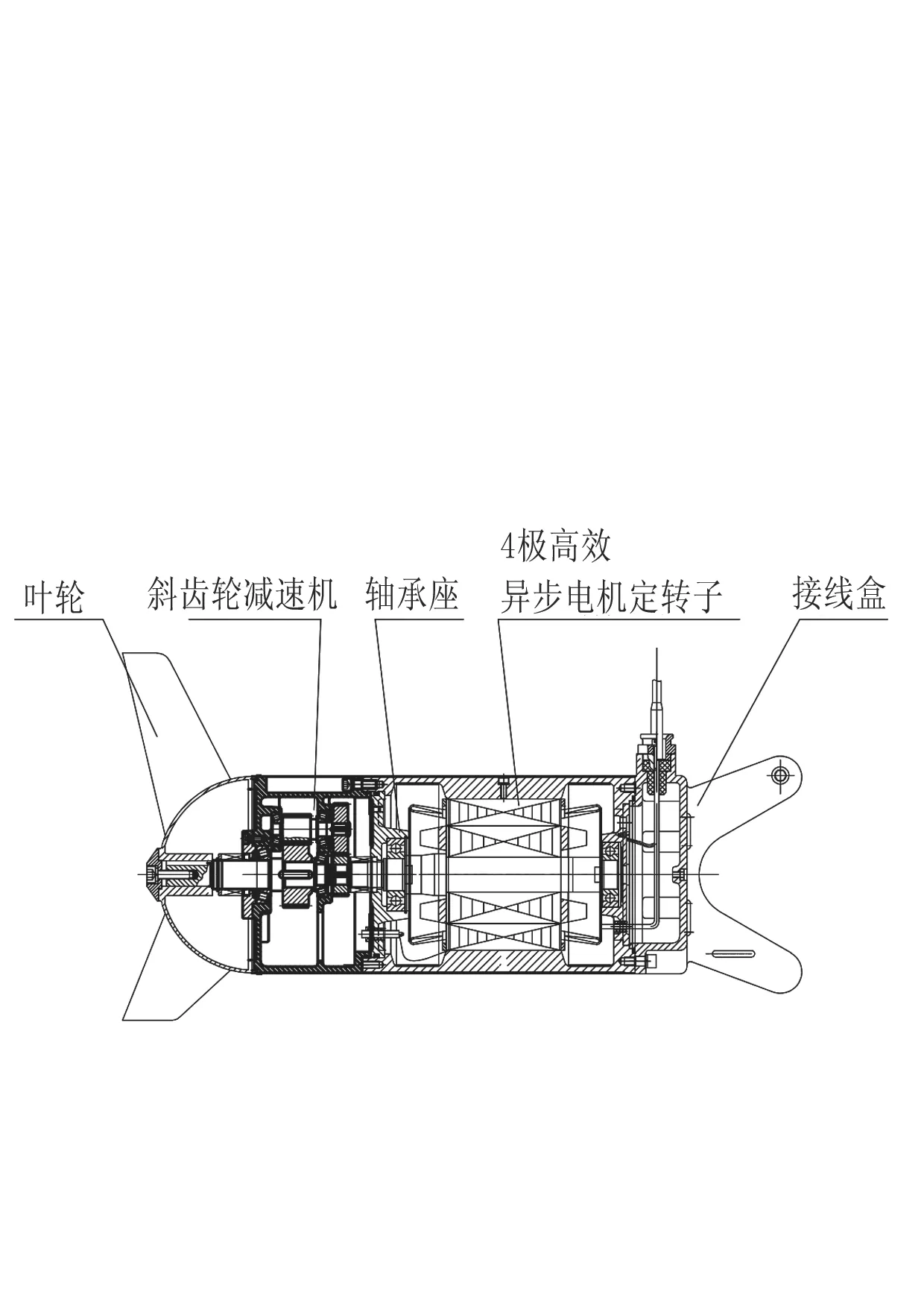

3.2 减速电机结构

效率较高的异步电机配合高效减速器的减速电机结构,也可作为潜水搅拌机的驱动方式。这种驱动方式突破了多极电机效率和功率因数等电气参数的限制,可在电动机系列里挑选高能效产品,通过与高效减速器的配合,组成减速电机的结构,获得较高的传动效率。例如,选取《潜水搅拌机》(CJ/T 109—2007)标准系列中型号为QJB620/480-5 的潜水搅拌机,机电功率5kW、叶轮直径620mm、输出转速480rpm,电机采用12 极异步电机直接驱动,按电机相关标准,其效率为77.4%,功率因数为0.63。同样型号规格,如采用减速电机结构,依据《中小型三相异步电动机能效限定值及能效等级》(GB 18613—2012)可选用效率较高的4 极异步电机,其效率可达87.7%[4],配合一级传动高效斜齿轮减速器获得所需扭矩和转速,传动效率可达98%以上[5],综合传动效率超过85%,高于12 极异步电机77.4%的传动效率。采用减速异步电机结构的潜水搅拌机见图4。

图4 减速异步电机方案

3.3 永磁电机结构

异步起动永磁电机又称自起动永磁同步电机(LSPMSM),是近年来发展较快的一种永磁同步电机,在中小功率和高压大功率上应用广泛。异步起动永磁电机在稳态运行时为同步转速,转速不受负载影响,转子鼠笼条不再切割磁场,无转子电流,转子电阻损耗为零。因转子内嵌稀土永磁体,无须设定励磁电流分量,可大幅提高电机功率因数。采用永磁电机结构的潜水搅拌机见图5。

图5 永磁电机结构潜水搅拌机

3.4 能耗对比试验

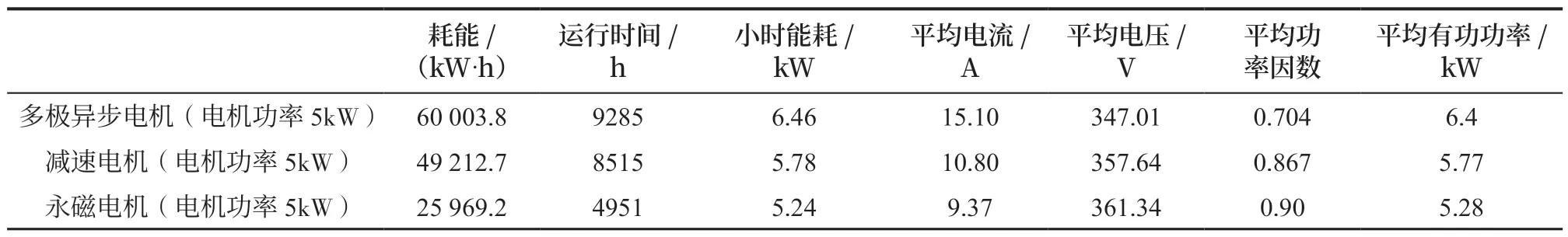

为了更接近工程实际情况,测试方案采用实验室测试数据与现场实际运行数据相结合的方式,分别对三种结构的潜水搅拌机进行性能参数和实况运行测试。

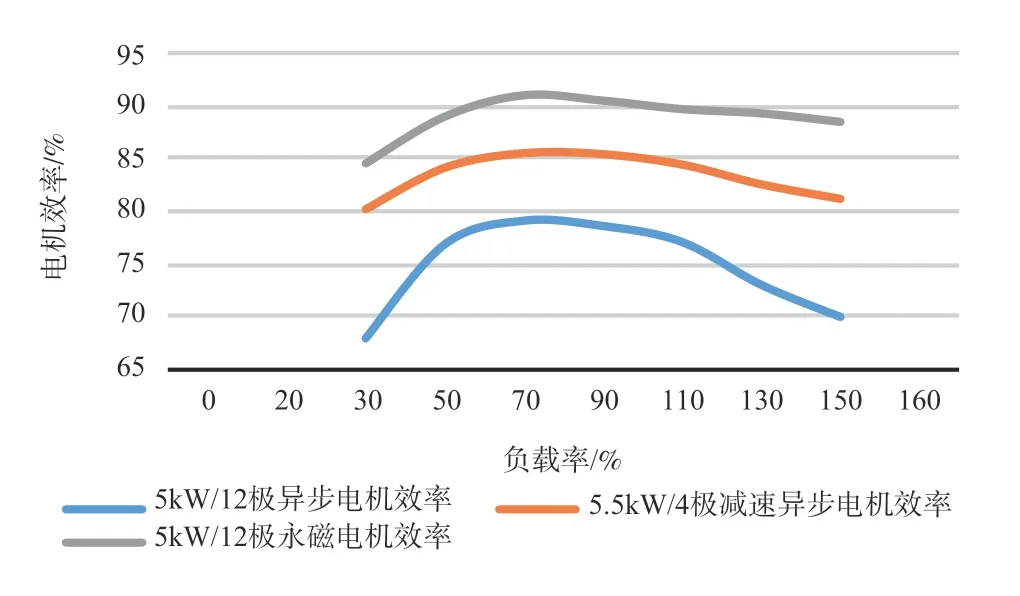

首先,在试验条件下分别测试了三种结构的潜水搅拌机在不同负载条件下的效率(见图6)。通过对曲线的分析可知,永磁电机结构的传动效率最高可达92%,效率曲线随负载变化最小;减速电机结构的最高效率约为85%,效率曲线随负载变化较小;多极异步电机最高效率为78%左右,效率曲线随负载变化最大。然后,在相同的实际工况下对三种结构的潜水搅拌机进行了相关运行参数的测试,并采用GPRS远程监控手段连续采集数据。最后,对数据进行对比分析。在深圳某污水净化厂分别安装采用常规结构、减速电机结构、永磁电机结构的三台潜水搅拌机。设备自2019 年5 月开始采集数据,通过MSC 在线智慧运行平台进行实时数据的检测和记录,记录数据见表2。

表2 潜水搅拌机电机能耗对比

图6 电机效率对比

通过分析监测数据可以看出,减速电机和永磁电机在能效上明显优于多极异步电机。相对于多极异步电机,采用减速电机结构的潜水搅拌机可节能约11%、减少电流约28%;采用永磁电机结构的潜水搅拌机可节能约18%、减少电流约38%。实际运行中,设备负载率随着污水处理厂运行工况的变化而有所波动,12 极异步电机的效率随负载率变化而波动较大,减速电机和永磁电机都较为平稳。

4 结语

搅拌设备能耗在污水处理总能耗中占比较高,在电机结构方面具有较高的节能改造潜力。通过在试验和实际工况下的对比分析可知,相比于多极异步电机,减速电机结构可节能11%,永磁电机结构可节能18%,因此减速电机和永磁电机是较为可行的搅拌设备节能途径。同时在工程设计时,池型的合理设计以及设备的优化布局安装,都可以降低污水处理厂在搅拌设备上的电能消耗,对于污水处理厂节约成本、增加效益具有积极意义。