冷冻电镜表征锂电池中的辐照敏感材料

2022-03-23翁素婷刘泽鹏杨高靖张思蒙李叶晶王兆翔王雪锋陈立泉

翁素婷,刘泽鹏,杨高靖,张思蒙,张 啸,方 遒,李叶晶,王兆翔,3,王雪锋,3,4,陈立泉

(1中国科学院物理研究所,北京 100190;2中国科学院大学物理科学学院;3中国科学院大学材料科学与光电技术学院,北京 100049;4天目湖先进储能技术研究院有限公司,江苏 溧阳 213300)

锂离子电池商业化应用已有30余年,能量密度从最初的80W·h/kg增长到了现在的280W·h/kg,甚至在一些前沿的研究中已达到了350W·h/kg[1]。凭借其难以企及的能量密度和其他优点,锂离子电池正逐渐占据电化学储能市场。随着电动交通工具(例如电动汽车、电动卡车、电动轮船和电动飞机等)的发展,人们对电池能量密度提出了更高的要求。传统磷酸铁锂正极和石墨负极由于其自身理论容量限制,已经无法满足未来大容量、长续航和轻量化的用电需求。新型高比能正极材料(如富镍、富锂氧化物、硫正极和氧正极等)、负极材料(如金属锂和硅负极等)和新型电池体系(如金属锂电池、锂-硫电池、锂-氧电池和全固态电池等)应运而生[2]。然而,这些新型电池材料和体系存在许多未解决的问题,限制了它们的实际应用,如硅负极巨大的体积变化容易引起颗粒破碎粉化[3]、金属锂电池中枝晶生长引发的安全问题[4]、锂-硫电池的穿梭效应导致活性物质的损失[5]、锂-氧电池中副反应产物的生成阻碍进一步电化学反应[6]以及全固态电池中的固-固界面问题[7]等。解决这些问题的前提是需要研究人员深刻了解所用相关材料结构和界面的性质。然而,由于涉及的材料和界面具有复杂的成分和结构、含有较多的轻元素、具有较高的化学活性和较差的化学稳定性,且对空气和电子辐照敏感等原因,表征和解析这些电池材料和界面的挑战性极大。

自2017年首次被应用到电池材料领域后,冷冻电镜(cryogenic electron microscopy,cryo-EM)在表征空气敏感和辐照敏感材料方面正在发挥不可替代的重要作用。它允许在样品不暴露于空气的条件下快速冷却样品并保留其原始结构,实现对辐照敏感材料的纳米甚至是原子尺度的成像[8-9]。低温不仅可以有效地缓解高能电子束对样品造成的辐照损伤,也可以大幅降低样品的反应活性,提高样品的稳定性。高能电子束对样品的辐照损伤机制主要有电离损伤(radiolysis)和位移损伤(knock-on)[10]。电离损伤是指电子的非弹性散射导致半导体和绝缘体材料中产生电子-空穴对。当电子束辐照时,部分电子因其与原子核距离过小而发生大角度散射,从而造成较大的能量损失。当能量损失超过某些原子的位移能时,就会发生位移损伤。位移损伤主要是在导电材料中产生晶格空位(电子束溅射样品导致原子离位)。减小电子剂量、提高成像信噪比、缩短曝光时间、降低温度以及减小加速电压等措施都可以在一定程度上缓解辐照损伤。这些也是冷冻电镜的主要技术要点。

冷冻电镜一般包括冷冻透射电子显微镜(cryogenic transmission electron microscopy,cryo-TEM)[8-9]和冷冻聚焦离子束-扫描电子显微镜(cryogenic focused ion beam-scanning electron microscopy,cryo-FIB-SEM)[11-12]。cryo-TEM结合了冷冻技术和TEM较高的空间和能量分辨率,可以实现纳米甚至是原子尺度的成像,已经被广泛应用于表征电池中的辐照敏感材料,如电化学沉积金属锂的结构及其表面的固体电解质界面(solid electrolyte interphase,SEI)膜等[13-14]。与多种分析谱仪联用,cryo-TEM还可以进行微区元素分布和价态分析,如X射线能量色散谱仪(X-ray energy-dispersive spectrometer,EDS)和电子能量损失谱仪(electron energy-loss spectrometer,EELS)。cryo-TEM的 不 足 之 处 在于对样品的要求较高、观察范围较小、无法对较厚(>500nm)或者较大样品进行全貌观察。借助聚焦离子束和扫描电子显微镜,cryo-FIB-SEM不仅具有微米级的观察视野,而且可以实现表面、体相和三维结构成像[12]。通过cryo-FIB-SEM,研究人员可以将原有的固-液界面转换为固-固界面,以便于进一步采用cryo-TEM表征其微观结构[11]。

本课题组率先利用冷冻电镜研究电池中辐照敏感材料和界面,近年来取得了一系列研究进展和成果。本综述将总结本课题组在冷冻电镜表征电池材料与界面方面的一些代表性工作,包括金属锂的沉积/溶解行为、SEI膜的纳米结构、亲锂材料的储锂机理、全固态电池中固-固界面以及正极材料表面的固体电解质界面(cathode electrolyte interphase,CEI)膜等。这些工作将有助于读者更深刻地了解冷冻电镜在解析电池工作机理和指导材料结构设计等方面所发挥的优势和作用。最后,展望了冷冻电镜在未来的技术发展和在电池领域的潜在应用与机遇。先进的冷冻电镜技术的发展将有助于解析电池材料与界面结构,了解电池运行和失效机制,从而促进高比能和高安全性电池的发展。

1 冷冻聚焦离子束-扫描电子显微镜(cryo-FIB-SEM)

聚焦离子束(focused ion beam,FIB)是制备截面样品和薄且均匀的透射电镜样品的常用方法之一。它利用高能镓(Ga)离子束轰击材料表面,实现对样品的逐层刻蚀和减薄。对于金属锂和SEI膜等具有较低熔点和较低密度的材料,传统的FIB会造成样品表面损伤、离子注入和再沉积等问题[15]。基于此,本团队探究了在常温和低温(液氮温区)下分别对商品金属锂箔刻蚀和修理截面的区别[12],发现常温制备将严重破坏金属锂形貌,并存在Ga离子注入污染[图1(a)和(d)]。常温刻蚀引起的损伤层厚度可达数百纳米,即使经过低温修理也难以完全消除损伤[图1(b)和(e)]。因此,只有在全程冷冻条件下(冷冻刻蚀和冷冻修理)才能得到较少损伤和污染的金属锂截面样品[图1(c)和(f)]。

通过cryo-FIB-SEM可以将金属锂的三维沉积形貌[图1(h)~(m)]和电化学性能[图1(g)]进行关联。锂沉积的三维形貌可以通过连续刻蚀和成像,并采用相关软件和算法进行重构得到[12]。利用该方法,对比了不同电解液中锂沉积的孔隙、形状、分布和致密程度。金属锂在4.6mol/L LiFSI DME(SSEE)和4.6mol/L LiFSI+2.3mol/L LiTFSI DME(BSEE)两种电解液中都具有比在1.0mol/L LiPF6EC∶EMC(3∶7,体积比)(Gen II)电解液中更高的循环效率[图1(g)]。当沉积锂的量相同时,在Gen II电解液中沉积的锂呈枝晶状,含有大量连通的孔隙,而在SSEE和BSEE中沉积的锂为致密的块体[图1(h)~(m)],厚度分别为6.7、3.7和2.9μm。锂沉积与铜集流体的接触会直接影响后续锂溶解和再沉积的动力学,在Gen II电解液中沉积的锂在铜集流体的覆盖率最低,只有41%,容易在锂溶解阶段形成“死锂”。在SSEE和BSEE电解液中锂沉积的覆盖率为90%和95%,说明LiFSI和LiTFSI具有协同作用,可以更好地诱导锂在铜集流体表面形核和生长,从而保证金属锂和集流体之间的良好接触和电子导电网络。

图1 不同条件下制备的商用锂箔截面的SEM形貌(a)~(c)以及对应的EDS元素分布(d)~(f),(a)和(d)是在常温下制备的截面,(b)和(e)为在常温下刻蚀后再在低温修理得到的截面,(c)和(f)为在低温制备的截面;(g)Gen II、SSEE、BSEE三种电解液的Li||Cu电池循环性能;首周电化学沉积锂(红色)和孔隙(蓝色)的三维重构图像:(h)和(k)Gen II,(i)和(l)SSEE,(j)和(m)BSEE,标尺为1μm[12]Fig.1 SEM(a)—(c)images and EDS(d)—(f)elemental mapping of cross sections of commercial Li metal foil,(a)and(d)cross-sectioned and cleaned at room temperature,(b)and(e)cross-sectioned at room temperature and cleaned at cryogenic temperature,and(c)and(f)cross-sectioned and cleaned at cryogenic temperature;(g)cycling performance of Li||Cu cells for Gen II,SSEE,BSEE;3D reconstruction of voids(blue)and bulk Li metal(burgundy)with1μm scale bar of first cycle electrochemically deposited Li in(h)and(k)Gen II,(i)and(l)SSEE,and(j)and(m)BSEE[12]

在电极尺度上,cryo-FIB-SEM不仅可以观察金属锂及其他电极颗粒的三维形貌,而且可以结合其他技术提供结构和化学信息,如EDS、电子背散射衍射(electron backscatter diffraction,EBSD)和二次离子质谱(secondary ion mass spectroscopy,SIMS)。多技术的联用将有助于了解电池运行过程中电极和颗粒的演变,如颗粒间的接触、颗粒内的裂纹和粉化等问题。此外,cryo-FIB-SEM可以辅助制备固-液界面,剥离并获取固-固界面,为进一步在纳米或者原子尺度的cryo-TEM表征提供合适的样品。

2 冷冻透射电子显微镜(cryo-TEM)

冷冻透射电子显微镜是因结构生物学发展起来的新兴成像技术。与传统的TEM相比,cryo-TEM不仅可以在转移和成像过程中缓解空气和电子束对样品造成的损伤,还可以降低样品的反应活性,保持样品的原始结构,提高成像稳定性,在纳米甚至是原子尺度获得样品的微观结构[8-9,13-14,16-17]。因此,cryo-TEM是研究锂电池中的辐照敏感材料的重要手段之一,如金属锂、SEI膜、CEI膜和固态电池固-固界面等,成为揭示电池材料内在机理的有力工具[14,18]。

2.1 金属锂的纳米结构

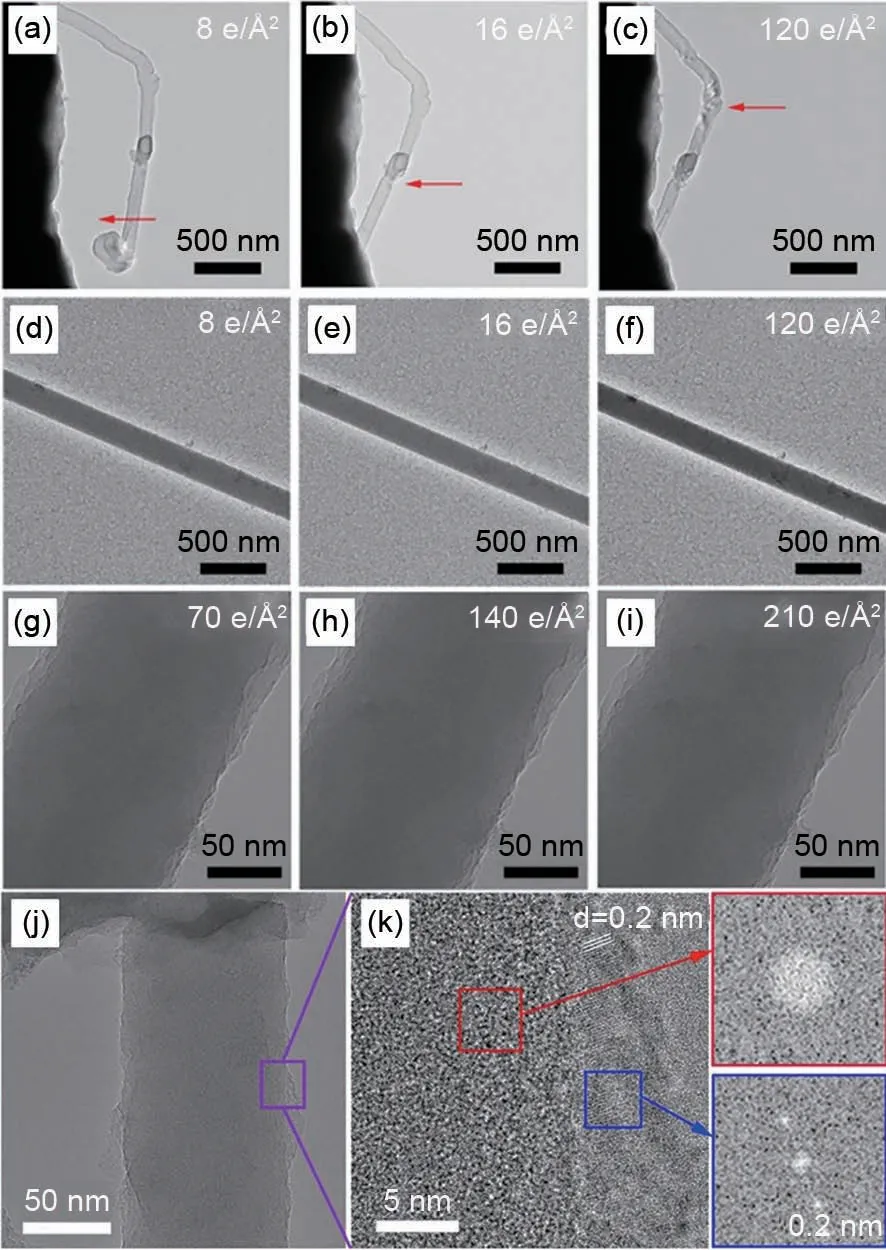

金属锂具有较低的电极电位(-3.04V,vs.标准氢电极)和较高的理论比容量(3860mA·h/g),是一种理想的二次电池负极材料。但是,不可控的锂枝晶生长和较低的库仑效率限制了它的实际应用[19]:枝晶会刺穿隔膜,引起电池短路甚至爆炸等安全问题;较低的库仑效率使活性锂被迅速耗尽而导致电池寿命终结[20]。解决这些问题的前提在于在纳米和原子尺度上了解金属锂的形核、生长和溶解等行为,从而提出相应的调控和改进策略。然而,当使用传统TEM(工作温度为300K)时,即使在较小的放大倍数(19kx)和较低电子剂量(8e/Å2,1Å=10-10m,余同)的情况下,锂枝晶也是非常不稳定的:当电子束汇聚到金属锂上时,金属锂会迅速地漂移、蒸发并且产生缺陷[图2(a)~(c)][8]。而当温度降低到100K时,即使在与300K时相同的放大倍数和电子剂量下观察,锂枝晶是稳定的[图2(d)~(f)];进一步增加放大倍数到400kx,对应的电子剂量为70~210e/Å2,锂枝晶没有发生明显的形貌变化[图2(g)~(i)]。此时的放大倍数和剂量已经足以检测到金属锂的纳米结构和晶格特征。这说明cryo-TEM能够有效地减缓辐照损伤,实现金属锂纳米尺度的结构表征。

本团队首先采用cryo-TEM研究了金属锂在成核阶段(0.5mA/cm2电流密度下沉积5min)体相和表面SEI膜的结构[图2(j)和(k)]。金属锂表面包覆着不均匀的SEI膜,最大厚度为7nm;沉积锂体相为非晶结构,而表面SEI膜上存在间距为0.2nm的晶格条纹,对应于LiF(200)面的晶面间距。这表明,金属锂在形核阶段体相原子呈无序排布,表面SEI膜中存在少量结晶的LiF纳米颗粒。这些初步结果也证明了cryo-TEM可以用来观察金属锂的纳米和原子结构,探索金属锂的沉积和溶解行为,有助于了解金属锂的生长机理。

图2 在300K(a)~(c)和100K(d)~(i)时不同电子束辐照剂量下的锂枝晶形貌,(a)~(f)放大倍数为19kx,(g)~(i)放大倍数为400kx;(j)锂枝晶的cryo-TEM形貌及其对应区域的放大图(k),右侧插入图为表面(蓝框)和体相(红框)区域的快速傅里叶变换(fast Fourier transform,FFT)图像[8]Fig.2 TEM images of the electrochemically deposited Li(EDLi)as a function of the electron radiation dose at300K and100K(panels(a)—(f)at19 kx magnification and panels(g)—(i)at400kx magnification);Cryo-TEM(j)image and(k)its regional zoomed-in image with the bulk and surface FFT result of the EDLi using conventional carbonate electrolyte[8]

采用cryo-TEM进一步研究了锂在不同沉积时间和速率下的结构演变,发现了金属锂在形核和生长过程存在从无序到有序的相变[21]。在0.5mA/cm2电流密度下沉积5min时,不仅高分辨图像(highresolution transmission electron microscopy,HRTEM)上没有观察到锂对应的晶格条纹,而且在FFT图案上也没有检测到金属锂对应的衍射点/环,说明此时形成的锂是非晶的[图3(a)和(d)]。当沉积时间延长到10min时,开始出现尺寸为(5±3)nm的结晶锂纳米团簇[图3(b)和(e)]。当沉积20min时,较大尺寸的结晶锂(>50nm)形成,在相应的FFT图案中也观察到了明亮的金属锂特征衍射点[图3(c)和(f)]。这说明在相同的沉积速率下,随着沉积时间的增加,更多的锂原子会聚集在一起形成大团簇。当锂团簇的尺寸大于临界值时发生无序-有序相转变。

图3 沉积锂的纳米结构与沉积时间(a)~(f)和电流密度(g)~(l)的关系,(a)~(c)和(g)~(i)是cryo-TEM图像,(d)~(f)和(j)~(l)是对应的FFT图案;(m)~(n)金属锂成核过程的分子动力学模拟,(m)700个锂原子成核生长形成团簇过程的动力学模拟,(n)不同尺寸的团簇[21]Fig.3 Nanostructure evolution of Li deposit as a function of deposition time(a)—(f)and current density(g)—(l);(a)—(l)cryo-TEM images(a)—(c)and(g)—(i)and their corresponding FFT patterns(d)—(f)and(j)—(l);(m)an example of Li nucleation,growth and kinetic pathway to a cluster with an ensemble of700Li atoms;(n)a sampling of the final state of various sizes of clusters at the end of the simulation(5.3ns)[21]

除了沉积时间之外,沉积速率也是影响无序-有序相变的关键因素[21]。当锂沉积量相同时,在0.1mA/cm2电流密度下沉积25min的锂主要是非晶锂[图3(g)和(j)]。在1.0mA/cm2电流密度下沉积2.5min后开始出现结晶态的锂[图3(h)和(k)]。在2.5mA/cm2电流密度下沉积1min后的锂高度结晶[图3(i)和(l)]。这些结果表明,随着沉积速率的增加,参与形核的锂原子数目增多且会加速锂的聚集,形成高度结晶的金属锂。团簇尺寸变大,沉积锂的结晶度也越高。为了进一步了解金属锂的生长机理,利用分子动力学(reactive molecular dynamics,r-MD)模拟了锂原子的成核过程。结果显示,大于700个锂原子(堆积密度为ρ=0.0534g/cm3)组成的团簇能够转变为体心立方体(body centered cubic,bcc)结构的金属锂晶核,而小于700个锂原子的团簇则保持非晶状态;700个原子组成的团簇大小为2~3nm,与实验观察的临界尺寸基本相符[图3(m)和(n)]。此外,还发现其他电化学沉积金属在形核过程中也存在无序到有序的相变,如金属钠、钾、镁和锌等。

基于以上实验,本团队总结出锂形核的团簇尺寸是无序相向有序相转变的关键,可以通过控制电流密度和沉积时间来改变团簇尺寸:当团簇尺寸大于临界尺寸时非晶锂会自发地向结晶锂转变。由于非晶锂不存在有序的结构和晶界,各向同性,避免了结晶锂的取向生长。与晶态锂相比,非晶态锂的电化学可逆性更好,是金属锂负极的理想微观结构。除了调节电流密度和沉积时间,优化电解液成分和设计集流体也可以调控金属锂形核团簇。例如,Huang等[22]发现以F、O、N和Cl等杂原子修饰集流体,可以增加活化电负性位点,促进非晶纳米锂团簇的均匀成核和稳定生长。

2.2 固体电解质界面SEI膜

SEI膜是指在电极表面由电解液参与(电)化学副反应产生的电子绝缘且离子导通的钝化层。SEI膜具有复杂的成分和结构,不仅与电解液的成分和电极材料种类有关,还与反应路径密切相关。在电池循环过程中,SEI膜可能会经历形成、溶解、破裂、分解和再形成等动态过程,这加剧了SEI膜的复杂性和不稳定性。SEI膜的反复形成将不断消耗活性Li+,造成电池容量的衰减和库仑效率的降低[23-24]。SEI膜的性质对于电池的性能至关重要,会直接影响电池的库仑效率、循环寿命、容量以及安全性等[25]。以金属锂电极为例,金属锂具有较低的电负性,容易与电解液发生反应形成SEI膜[4]。SEI膜成分、结构以及有机、无机组分的含量和分布等因素都会影响金属锂的沉积/溶解行为,例如不均匀的SEI膜会导致不均匀的锂沉积[9];富含有机物的SEI膜的杨氏模量较低,难以抑制锂枝晶的生长[26]等。

2.2.1 SEI膜的结构解析和设计

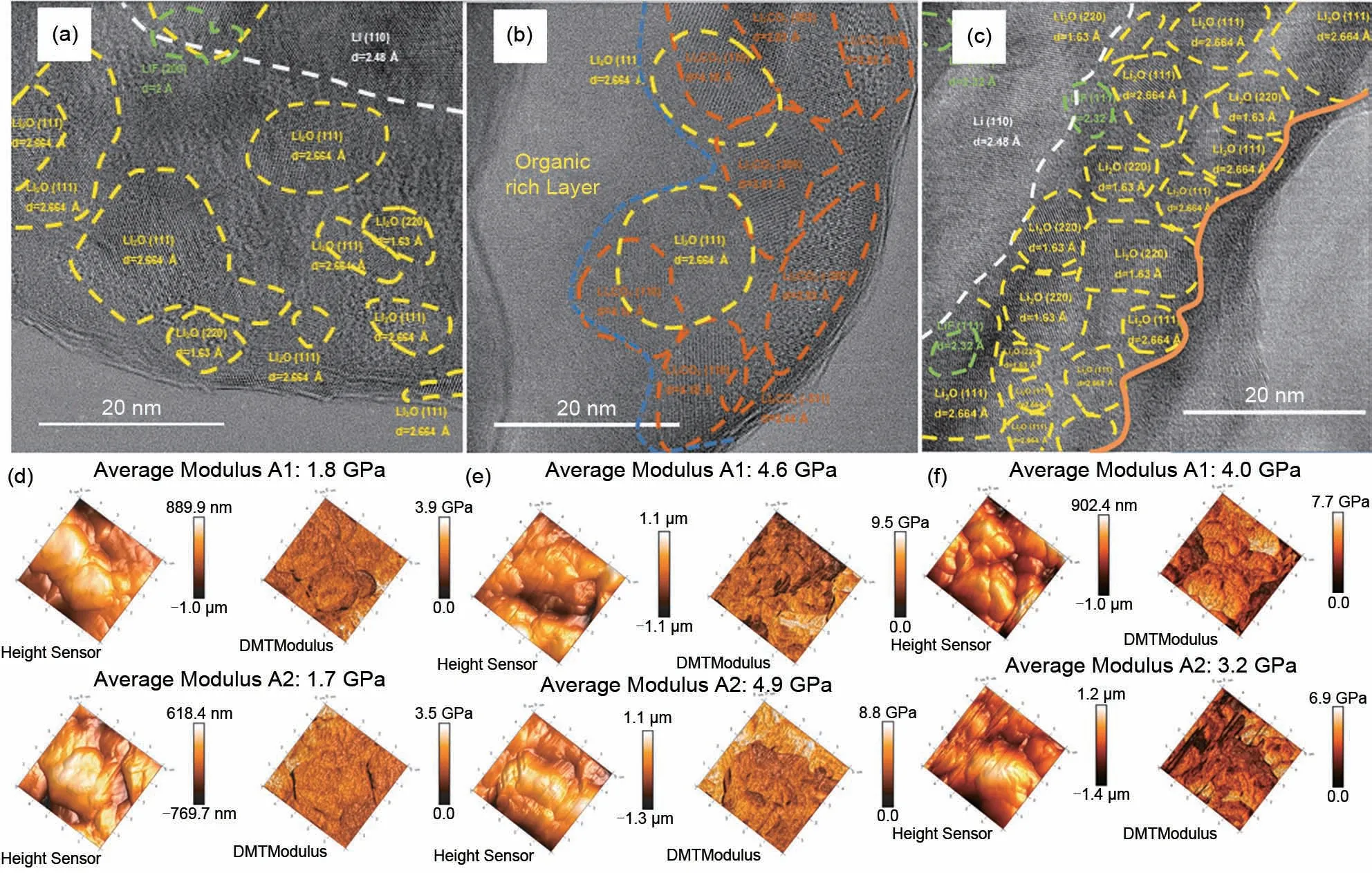

SEI膜复杂的成分和结构一直困扰着电池领域的相关研究人员,目前仍是一项重要的研究课题。它与电极的表面性质、电解液的组分和电池的工况密切相关[27-28]。目前,科学家们提出两个可能的模型描述SEI膜结构:马赛克结构(mosaic-type structure)模型[29]和双层结构(multilayered structure)模型[30]。cryo-TEM是辨别或解析SEI膜结构最直观的方法。因此,针对SEI膜结构的解析,本团队采用cryo-TEM比较了在常见碳酸酯类[1mol/L LiPF6EC∶DEC(1∶1,体积比)]和醚类[1mol/L LiTFSI DOL∶DME(1∶1,体积比)+2%LiNO3(质量分数)]电解液中沉积锂表面SEI膜的结构。结果显示,酯类电解液中形成的SEI膜富含Li2O和有机成分,结晶性的Li2O纳米颗粒镶嵌在非晶的有机成分基底里,呈马赛克分布[图4(a)];醚类电解液中形成的SEI膜富含Li2O、Li2CO3和有机成分,结晶性的Li2O和Li2CO3纳米颗粒也镶嵌在非晶的有机成分基底里[图4(b)]。但是,后者无机纳米小颗粒的堆积密度要大于前者,这直接导致两者具有不同的力学性能。原子力显微镜(atomic force microscopy,AFM)测试发现,酯类电解液中SEI膜的平均杨氏模量为1.7GPa[图4(d)],小于醚类电解液中SEI膜的杨氏模量[4.6GPa,图4(e)]。结合两者的电化学性能差异,认为有益的SEI膜应富含无机成分,且紧密排布在有机基底中。

图4 SEI膜中有机、无机组分分布(a)~(c)及其对应的力学性能(d)~(f),(a)和(d)1mol/L LiPF6EC∶DEC(1∶1,体积比);(b)和(e)1mol/L LiTFSI DOL∶DME(1∶1,体积比)+2%LiNO3(质量分数);(c)和(f)2.2mol/L LiTFSI+0.2mol/L LiPO2F2FEC∶HFE(2∶1,体积比)[26]Fig.4 Cryo-TEM images(a)—(c)and mechanic property(d)—(f)of SEI layer formed in different electrolyte,(a)and(d)1mol·L-1LiPF6EC∶DEC(1∶1,volume ratio);(b)and(e)1mol·L-1LiTFSI DOL∶DME(1∶1,volume ratio)with2%LiNO3;(c)and(f)2.2mol·L-1LiTFSI+0.2mol·L-1LiPO2F2FEC∶HFE(2∶1,volume ratio)[26]

根据这个原则,本团队通过优化电解液获得更有益的SEI膜结构。电解液组分为2.2mol/L LiTFSI+0.2mol/L LiPO2F2FEC∶HFE(2∶1,体积比),其中锂盐、溶剂和添加剂都含有F元素,有望形成富含LiF的SEI膜。cryo-TEM和AFM表征结果证明了所形成的SEI膜结构和实验预期基本吻合,富含紧凑的Li2O和LiF,且杨氏模量大于3GPa[图4(c)和(f)]。金属锂在优化的电解液中沉积/溶解的库仑效率高达98.5%,说明通过优化电解液组分设计SEI膜结构可以指导先进金属锂电池的发展。

2.2.2 人工制备金属锂界面SEI膜

除了优化电解液之外,预先处理金属锂箔也可以调控SEI膜的结构,形成人工SEI膜保护金属锂[31-32]。本团队利用自下而上的方法在金属锂表面构建了同时满足界面离子传导和机械强度要求的LiCl/PVDF-HFP有机-无机双保护界面层(dualprotective layer,DPL)[33]。内层原位生长的LiCl无机层可以提供较高的机械强度(6.5GPa)和较低的离子势垒(0.09eV),有助于抑制枝晶生长;外层弹性的PVDF-HFP凝胶电解质一方面缓解LiCl在有机电解液中的溶解,另一方面可以适应锂沉积/溶解的体积变化[34]。X射线光电子能谱(X-ray photoelectron spectroscopy,XPS)深度刻蚀分析发现,DPL具有由LiF向LiCl过渡的梯度结构LiCl/LiF/PVDF-HFP[图5(a)]。cryo-TEM在界面[图5(b)~(c)]和沉积锂[图5(d)~(f)]处观察到大量的LiF小颗粒,说明LiF颗粒可能有利于调控锂沉积。含有DPL的Li||Cu电池具有优异的循环性能:在1.0mA/cm2的电流密度下,电池的循环效率高达99.5%,循环寿命在1600h以上。这些结果说明了合理设计的人工SEI膜可以有效地调控沉积锂的界面性质,降低Li+扩散势垒,抑制枝晶生长,为金属锂电池界面的保护和设计提供了新的思路。

图5 (a)LiCl/PVDF-HFP有机-无机双保护人工SEI膜设计方案与XPS深度刻蚀分析;(b)~(c)富含LiF的界面层的形貌(b)和对应的F元素面分布(c);(d)~(f)无枝晶的锂沉积形貌(d)、金属锂表面SEI的HRTEM图像(e)以及对应的FFT图案(f)[33]Fig.5 (a)the halide-rich nature of spontaneously-formed gradient SEI by DPL;(b)—(c)the aggregation of LiF-rich nanoparticles generated between DPL and Cu grid;(d)—(f)the dendrite-free deposition of lithium(d),LiF-dominated SEI region from HRTEM(e)and the corresponding FFT images(f)[33]

2.2.3 SEI膜中LiF的作用

氟化电解液是目前二次电池电解液的研究热点之一,也在不同工况(低温、高电压和金属锂电池等)下展现了神奇的功效[35-36]。大部分文献将性能的提升归功于形成了氟化或者富含LiF的SEI膜,XPS测试表明LiF在SEI膜中的含量有所增加[37-38]。在本团队的上述实验中,XPS深度刻蚀分析中也证明了集流体或者沉积锂上面含有较多的LiF[图6(a)][26]。但是,cryo-TEM的结果显示,LiF的含量在金属锂表面的SEI膜中只是略有增加[图4(c)],更多的LiF是以纳米球的形式分散在金属锂表面和集流体上面[图5(b)~(c)和图6(b)~(g)][26,33],这与其他冷冻电镜观察结果一致[33,39]。此时,100~200nm的LiF小球已脱离传统SEI膜结构,游离在金属锂或者集流体表面。这种形式存在的LiF能否影响,或者如何影响Li+在SEI中的输运和锂的沉积/溶解行为?这些问题需要后续研究者们进行更深入地探索。

图6 2.2mol/L LiTFSI+0.2mol/L LiPO2F2FEC∶HFE(2∶1,体积比)电解液中形成的SEI膜的XPS深度分析(a)和EDS面扫(b)~(g)[26]Fig.6 In-depth XPS(a)and EDS mapping(b)—(g)of the SEI layer formed in the2.2mol·L-1LiTFSI and 0.2mol·L-1LiPO2F2in FEC∶HFE(2∶1,volume ratio)[26]

2.2.4 硅负极表面SEI膜的演变及其与LixSi合金的相互作用

与金属锂沉积/溶解类似,硅负极与锂发生合金/去合金化反应伴随着巨大的体积形变(约320%),造成硅颗粒粉化、表面SEI膜破裂和修复。SEI膜的反复形成是硅负极容量损失和内阻增加的主要原因之一,限制了硅负极的实际应用[40-42]。因此,本团队结合滴定-气相色谱方法(titration gas chromatography,TGC)、cryo-TEM和其他表征技术定性和定量地研究了硅负极表面SEI膜的演变过程,以及它与活性/非活性LixSi合金的相互作用[43]。结果显示,当首周放电到0V时,硅与锂发生合金化反应生成结晶的Li15Si4相,在不含FEC的电解液[1mol/L LiPF6EC∶DMC(1∶1,体积比)]中形成的SEI膜主要为Li2O纳米颗粒镶嵌在有机物基底中[图7(a)],厚度约为41 nm[图7(e)];在含有FEC电解液[1mol/L LiPF6EC∶DMC(1∶1,体积比)+10% FEC]中形成的SEI膜主要为Li2O和LiF纳米颗粒镶嵌在有机物基底中[图7(c)],厚度约为26nm[图7(g)]。然而,TGC定量结果表明添加FEC形成SEI膜所消耗的电荷或容量更多[图7(i)]。这说明FEC添加剂虽然消耗更多电荷来形成SEI膜,但是形成的SEI膜更薄且更致密。

当充电到1.5V,大部分硅经过合金和去合金化反应后变成非晶硅,但也有少量的未参与反应的结晶态硅被SEI膜包围暂时失去了电化学活性,成为“死硅”。此时,SEI膜原有的Li2O颗粒已消失,可能与硅反应生成非晶态的LixSiOy[图7(b)]。EDS结果表明SEI膜的厚度缩减为11nm[图7(f)]。TGC定量结果也证明了SEI膜的减少;部分SEI膜成分被电化学氧化[图7(i)]。这说明硅负极表面SEI膜具有本征不稳定性,某些SEI膜成分会分解或者参与电化学反应。这种不稳定的SEI膜会反复增加和减少,表现出“呼吸效应”[图7(i)],导致硅负极容量衰减,53周循环后SEI膜造成的不可逆容量高达1500mA·h/g[图7(j)]。同时,SEI膜的积累会进一步阻碍电荷转移,致使更多的LixSi被困在SEI膜中而失活,53周后“死硅”造成900mA·h/g的容量损失[图7(k)]。添加FEC虽然不能完全阻止首周SEI膜的“呼吸效应”[图7(i)],但是形成或残留的SEI膜富含“惰性”的LiF颗粒,在后续循环过程中会逐渐趋于稳定[图7(j)]。这说明构建稳定的SEI膜并维持SEI膜与LixSi的相互作用平衡是实现高性能长寿命硅负极的关键[图7(l)]。

图7 首周循环过程中cryo-HRTEM图像(a)~(d)和EDS面扫(e)~(h);(i)前两周循环过程中SEI膜含量的演变;(j)多周循环后SEI膜含量的演变;(k)多周循环后非活性的LixSi合金含量的演变;(l)循环过程中硅负极结构及其表面SEI膜的演变[43]Fig.7 (a)—(d)cryo-HRTEM images of Si anodes after1st lithiation(a)and1st delithiation(b)in the FEC-free electrolyte,after1st discharge(c),and1st charge(d)in the FEC-containing electrolyte;(e)—(h)EDS mapping of Si anodes after1st discharge(e)and1st charge(f)in the FEC-free electrolyte,after1st discharge(g),and 1st charge(h)in FEC-containing electrolyte.The red points and green points in EDS mapping represent the signal from Si and O,respectively;(i)content evolution of the SEI Li+in the first two cycles;(j)content evolution of the SEI Li+amount in the extended cycling;(k)content evolution of the Li in the inactive LixSi in the extended cycling;(l)schematic illustration of the SEI evolution and its impact on Si anodes[43]

SEI膜被认为是电池中最为重要却是了解最少的部分[25]。目前对SEI膜的了解仍然十分有限:SEI膜中不同组分的形成机制、SEI膜的动态演变、Li+在SEI膜中的输运机理和LiF的作用机理等问题仍然缺乏足够的实验证据和理论模型,需要巧妙的实验设计和先进的表征方法来解析与回答。只有充分理解SEI膜的形成机理以及Li+在其中的输运方式,才能更好地调控SEI膜以实现更高性能的电池。

2.3 亲锂材料的储锂机理

除了电解液优化和SEI膜调控,集流体改性也是目前常用的控制锂沉积/溶解的策略之一[44]。常用的集流体材料铜箔因为难以与锂形成合金,所以无法有效地影响锂的沉积/溶解行为[45]。相对地,亲锂材料不仅可以诱导金属锂的形核生长,还会影响表面SEI膜的性质,从而改善金属锂的电化学性能[46-47]。为了研究亲锂材料的工作机理,本团队选择了几种亲锂材料,采用冷冻电镜和其他表征手段探索了亲锂材料对金属锂成核位置、形貌和效率等的影响,从而给出亲锂材料的选择标准以指导集流体的改性工作。

2.3.1 碳纳米管空腔储锂

碳纳米管(carbon nanotube,CNT)具有天然的空腔结构,有望作为金属锂的存储仓库,同时也为研究备受争议的微孔储锂机制提供模型材料[48]。在CNT的制备过程中,使用的过渡金属催化剂会转变为过渡金属碳化物(如Fe2C和Fe3C等)残留在空腔中,可以进一步诱导金属锂在碳纳米孔中存储。本团队通过cryo-TEM和cryo-EELS证实了碳纳米孔中确实存在金属锂[图8(a)~(c)]:观察到锂对应的特征晶格条纹[图8(b)]和位于55eV附近的特征能量损失峰[图8(c)][49]。金属锂分布在碳层内壁和碳化铁之间[图8(a)],而不在CNT的端口处和内部没有碳化铁的区域内[图8(b)~(c)]。然而,即使在CNT上沉积了2mA·h/cm2金属钠,也没有在CNT空腔观察到金属钠[图8(d)],金属钠直接沉积在CNT表面上[图8(e)~(f)]。这是因为石墨化碳无法嵌钠,从而无法提供钠离子传输通道。因此,本团队总结了微孔存储活性金属的前提条件[图8(g)]:①载体材料具有离子通道,以便离子进入到孔内;②空腔中存在吸引金属离子沉积的诱导物质,如FexC。这两个条件为多孔集流体微结构的设计提供了理论指导和实验策略,有望实现金属锂的限域存储,从而抑制锂枝晶的生长。

图8 CNT储锂(放电到0V)的cryo-TEM图像(a)、黄框区域的放大图像(b)以及EELS线扫(c);CNT储钠(沉积2mA·h/cm2)的cryo-TEM图像(d)~(f),图中的插入图为对应的白框区域的FFT图案,(f)为(e)白框位置的放大图;(g)Li+/Na+在CNT中的传输与CNT腔中金属锂的形成机理的示意图[49]Fig.8 The cryo-TEM image(a),magnified views of the yellow squares(b)and EELS line-scan spectra(c)of the CNT discharged to0.0V in Li ion battery;Microstructure of the sample with a sodium plating capacity of 2.0mA·h·cm-2observed by the cryo-TEM technique(d)—(f),the insets are for their corresponding FFT patterns,(f)is the magnified views of the white squares;(g)schematic comparison of the transportation of the Li+/Na+in the multi-walled CNT and the formation mechanism of the metallic lithium in the CNT cavities[49]

2.3.2 石墨储锂

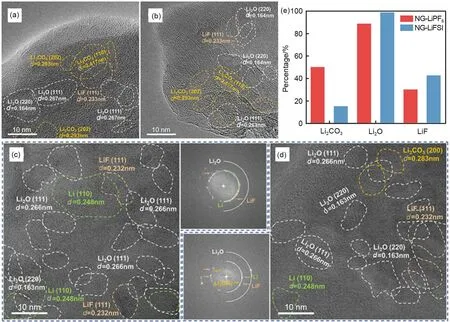

石墨可以作为混合锂离子/金属锂电池的负极材料,实现Li+在石墨结构中可逆脱嵌和金属锂在石墨表面的沉积/溶解,从而提高电池整体的能量密度[50-51]。此时,复合材料中活性更高的金属锂的生成对表面SEI膜稳定性提出了更高的要求。在商用碳酸酯类电解液[1mol/L LiPF6EC∶DMC(1∶1,体积比)]中石墨表面形成的SEI膜对金属锂不稳定,导致SEI膜的分解和溶剂化Li+共嵌入到石墨层间引起石墨剥离等问题。为了提高SEI膜的稳定性,将锂盐替换成LiFSI[52]。cryo-TEM结果显示,在锂沉积开始之前,两种电解液在石墨表面形成的SEI膜都是有机-无机复合的马赛克结构,无机物主要含有Li2CO3、Li2O和少量LiF[图9(a)和(b)];经过20周锂沉积/溶解之后,SEI膜中Li2CO3的含量明显降低[图9(c)和(d)],这说明Li2CO3可能对锂不稳定。统计结果[图9(e)]表明,在LiFSI电解液形成的SEI膜中的LiF含量明显高于LiPF6电解液,而后者则含有更多的Li2CO3。LiFSI作为锂盐改变了碳酸酯类电解液中Li+溶剂化结构,致使阴离子FSI-优先参与SEI膜的形成,分解生成LiF和其他FSI-衍生物质,形成了富含LiF且致密的SEI膜。该SEI膜在锂的沉积/溶解过程中保持相对稳定,从而抑制了溶剂化Li+共嵌入和沉积锂与电解液之间的副反应。这些发现更新了人们对混合锂离子/金属锂电池中SEI膜的认识和调控,并为混合离子/金属电池中电解液的设计提供指导。

图9 石墨在LiFSI(a)和(c)和LiPF6(b)和(d)电解液中充/放电到不同状态表面SEI膜的cryo-TEM图像,(a)、(b)首周放电到0V,(c)、(d)20周循环后,插入图是对应的FFT图案;(e)循环20周后石墨表面SEI膜中三种主要无机成分的统计数据[52]Fig.9 Cryo-TEM images of the graphite cycling in the LiFSI[(a)and(c)]and LiPF6[(b)and(d)]electrolyte;(a)and(b)discharged to0.0V,(c)and(d)after20cycles,the insets are for their corresponding FFT patterns;(e)statistics for Li2CO3,Li2O,and LiF in the SEI fildetected at different sample positions,that is,the percentages(relative frequencies of being found)of the detected Li2CO3,Li2O,and LiF in different electrolytes[52]

2.3.3 合金储锂

除了碳材料外,亲锂的金属和合金也被广泛用作金属锂沉积的集流体,可以有效地提高金属锂电池的循环稳定性[53-56]。通过系统比较不同种类合金上的锂沉积/溶解行为,发现二元相图上亲锂材料的相变过程和金属锂电池循环行为之间存在密切的联系[47]。根据二元相图上的特点,可将亲锂金属分为两类:第一类是Ag和Mg等与锂只能形成固溶体的金属[图10(a)],可以在整个循环过程中调节锂的沉积/溶解行为;第二类是与锂形成金属间化合物的(非)金属(如Au、Al、Si、Sn和Zn),主要在锂沉积的早期阶段和锂溶解的后期阶段调控锂沉积/溶解行为[图10(b)]。前者亲锂合金在相变过程中发生轻微的结构变化,确保了基底在反复合金化/去合金过程中的结构稳定性[图10(c)]。在形成最高锂含量的金属间化合物后,后一类基底材料达到锂饱和,后来的锂则以游离锂的形式沉积在锂饱和合金的上方[图10(d)],导致合金失去调节锂沉积行为的能力,因此表现出较差的结构稳定性和循环性能[图10(f)]。SEM-EDS[图10(c)]和cryo-scanning transmission electron microscopy(STEM)-EDS[图10(e)]显示Ag在复合合金中均匀分布,说明形成了Li-Ag固溶体,有助于保持整体结构的完整性和灵活性。在充电截止电压为2.0V时,金属锂在Ag@Cu、Au@Cu和裸铜基底上循环寿命分别为240周、150周和110周[图10(f)]。这说明了Ag@Cu基底在多周循环之后依然能够发挥作用,保持基底的完整性并显著提高金属锂的循环寿命。该工作为选择合适的金属锂沉积基底提供了合理的指导方向和设计思路。

图10 (a)Li-Ag二元相图;(b)Li-Au二元相图;(c)Ag@Cu和(d)Au@Cu基底上沉积2.0 mA·h/cm2金属锂后的截面SEM图像及其对应的元素分布;(e)沉积1.0 mA·h/cm2金属锂后复合合金颗粒的STEM图及对应的Ag元素分布;(f)当充电截至电位为2.0 V时,Ag@Cu、Au@Cu以及裸铜基底上的金属锂的库仑效率[47]Fig.10 The Li-Ag(a)and Li-Au(b)binary phase diagrams;The SEM images of the cross section and the corresponding SEM-EDS mapping of Ag(c)and Au(d)on Cu after lithium plating of 2.0 mA·h·cm-2;The cryo-STEM images of several particles and the corresponding cryo-STEM-EDS mapping of Ag after the initial lithium plating of 1.0 mA·h·cm-2(e);(f)comparison of the coulombic efficiency of the Li||Cu cells using Ag@Cu,Au@Cu and Cu substrates and charge cut-off potentials of 2.0 V at a current density of 0.5 mA·cm-2 and a deposition capacity of 1.0 mA·h·cm-2[47]

作为金属锂沉积载体,亲锂材料需要满足以下三个条件:①能够在全周期内诱导锂的沉积/溶解行为;②保持自身结构的完整性和灵活性;③具有稳定的SEI膜。结合cryo-TEM和其他先进表征手段可以帮助研究人员深入理解金属锂在不同载体上的形核和生长行为,实现可控的锂沉积。同时,结合载体设计、电解液优化和人工SEI膜等策略,有望进一步调控金属锂沉积的体相和表面结构,得到稳定且高效率的金属锂电池。

2.4 全固态电池的固-固界面

全固态金属锂电池是下一代高安全高能量密度电池的理想选择。然而,目前存在许多技术问题限制了它的实际应用,如超薄电解质的制备、固体电解质的离子传导机制、正负极材料与固体电解质固-固界面问题等[57]。由于金属锂和大部分固体电解质对空气和电子束辐照敏感,常规手段很难测量其体相和表面微观结构[57-58]。cryo-TEM可以通过降低材料温度和反应活性来尽可能地减少在样品制备和观测过程中的损伤与污染,是研究全固态电池材料和界面的重要工具。

2.4.1 有机-无机复合固体电解质微观结构

高能量密度的全固态金属锂电池要求固态电解质薄,且具有优异的力学性能和与电极材料较低的界面阻抗。有机-无机复合的固体电解质(solid-state electrolytes-in-polymer matrix,SEPM)通过在无机固体电解质(solid-state electrolytes,SE)中引入聚合物(polymer)作为黏接剂制备而成。它结合了无机固体电解质的高导电性和聚合物基底的柔韧性等优点,可以降低SE的孔隙率,提高力学性能,改善与电极材料的物理接触。影响SEPM性能的关键在于有机组分和无机组分在微观上的分布及其相互作用。因此本团队通过原位聚合的方法,在多硫化锂、硫化磷(P2S5)和环硫乙烷(ethylene sulfide,ES)的混合溶液中合成一种自支撑超薄(60 μm)的有机-无机复合的固体电解质β-Li3PS4-S-PES[图11(a)~(b)][59]。cryo-TEM证明了样品中无机固体电解质和有机物聚合物在纳米级分布均匀,形成了双均匀的纳米结构[图11(d)~(e)]。该SEPM具有非常优异的电化学性能:室温离子电导率为2.5×10-5S/cm;Li-In 合金||SEPM||LiNbO3包覆的LiNi0.80Co0.15Al0.05O2(LNO-NCA)全电池在60 ℃下具有较高的可逆比容量和循环稳定性[图11(c)]。

图11 (a)β-Li3PS4-S-PES合成过程及其结构的示意图;(b)SEPM@Kevlar膜的截面SEM图;(c)Li−In||SEPM||LNO-NCA全电池在60℃时的充放电曲线;SEPM的cryo-TEM图像[(d)、(e)]及其对应的FFT图案[图(d)中的插图],图(e)黄色圈区域和红色线位置分别代表非晶相和结晶相[59]Fig.11 (a)schematic images for β-Li3PS4-S-PES synthesis and its structure;(b)the cross section of the pressed dried SEPM@Kevlar film;(c)voltage profiles of the Li−In||SEPM||LNO-NCA composite full cell tested under 60℃;Cryo-TEM(d),(e)and the corresponding FFT images[inset in panel(d)]for the as-prepared SEPM,areas with yellow circles and red lines correspond to the amorphous and crystalline species,respectively[59]

2.4.2 固态电池界面SEI膜结构

与液体电解液类似,大多数固体电解质对金属锂热力学不稳定,形成复杂的SEI 膜,阻碍了Li+在界面的传输,从而限制了全固态电池的功率性能[7]。因此,构建稳定的SEI 膜是目前全固态电池的研究热点之一。以LiPON 电解质和锂的界面为模型,本团队[60]采用cryo-FIB-SEM 和cryo-TEM 探测了其结构和化学信息,从中了解全固态电池界面稳定性的根本原因和形成机制。由于LiPON和锂都对空气和电子束辐照敏感,需全程在冷冻保护下进行制样、转移和成像,尽量避免样品可能遭受的损伤和污染。cryo-HRTEM观察发现,Li/LiPON界面大致上可以分成4层,对应于橙色区域①~④[图12(a)]:靠近金属锂的区域①主要含有Li和Li2O[图12(b)~(c)];区域②主要含有Li2O和Li3N和少量的Li[图12(d)~(e)];靠近LiPON的区域③主要成分是Li2O、Li3N和Li3PO4[图12(f)~(g)];区域④是非晶的LiPON体相[图12(h)~(i)]。Li/LiPON界面示意图如图12(j)所示,是具有N和P元素梯度分布的多层马赛克结构,厚度约为80nm。这是金属锂和LiPON反应后Li+向LiPON体相内迁移,分解产物向表面扩散的结果。这种多层马赛克界面可以有效地抑制固体电解质与金属锂持续反应,实现动力学稳定。这种稳定的界面结构和形成机制,可以启发设计和优化其他固态电池的固-固界面,从而减少界面阻抗并改善全固态电池的电化学性能。

图12 (a)Li/LiPON界面的HRTEM图像和FFT图案;从图(a)中选取了四个橙色框区域(①~④)对应得到FFT图案(b)、(d)、(f)和(h)和HRTEM图像(c)、(e)、(g)和(i);(j)Li/LiPON多层界面示意图[60]Fig.12 (a)HRTEM image of the interphase where four regions(regions①—④)are highlighted by orange squares to indicate different stages of the multilayered structure across the interphase,inset image is the FFT result of the whole area in(a);[(b),(d),(f),and(h)]FFT patterns corresponding to regions①—④as highlighted in(a),respectively;[(c),(e),(g),and i)]nanostructure schematic overlaying the HRTEM images that correspond to regions①—④as highlighted in(a),respectively;(j)Li/LiPON multilayered interphase schematic[60]

冷冻电镜不仅可以无损或者低损地制备和剥离埋藏在全固态电池中的固-固界面,还可以在纳米尺度上测量固-固界面的组分和结构,为解析界面结构、减少界面反应、改善界面接触和抑制枝晶生长等方面提供新见解和新思路。这些新认识可以帮助研究人员合理地设计全固态电池界面,提高其整体的电化学行为,从而推动全固态电池的发展。

2.5 正极材料表面CEI膜

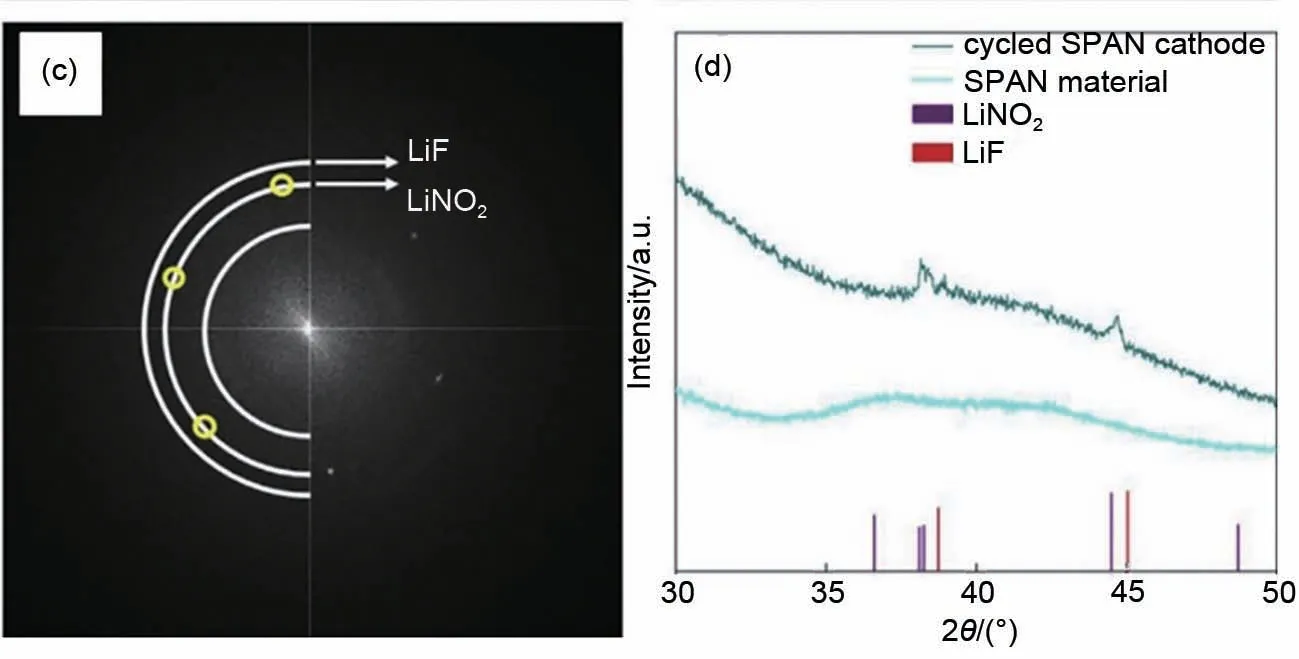

与SEI膜相比,关于CEI膜的研究比较少,主要是因为它很薄且容易受到正极材料的结构变化和表面重构等因素影响。硫化聚丙烯腈(sulfurized polyacrylonitrile,SPAN)是Li-S电池常用的正极材料之一,具有较好的电子导电性,在碳酸酯类电解液中循环稳定,寿命高达1000周。然而,在普通的醚类电解液中循环时,形成的多硫化物会溶解到电解液中,发生“穿梭效应”,降低活性硫的利用率,导致容量的快速衰减[61-62]。为了抑制多硫化物的溶解,本团队设计了一种高浓度LiTFSI和LiNO3双盐醚类电解液[4mol/L LiTFSI+0.5mol/L LiNO3DOL∶DME(1∶1,体积比)][63]。冷冻电镜结果显示,该电解液可以在SPAN表面形成富含结晶LiF和LiNO2的CEI膜(图13),从而有效地阻止多硫化物的溶解,提高电池循环效率至99.5%。

图13 (a)SPAN表面的CEI膜的cryo-TEM图像;(b)表面区域的放大图;4mol/L LiTFSI+0.5mol/L LiNO3DOL∶DME(1∶1,体积比)中循环10周后SPAN正极的选区电子衍射图(c)和X射线衍射(X-ray diffraction,XRD)图(d)[63]Fig.13 (a)cryo-TEM images of SPAN covered with a CEI layer,(b)expanded view of image in(a)near the surface region;(c)selected area electron diffraction(SAED)image and(d)XRD spectra of SPAN cathode after10cycles with4mol·L-1LiTFSI and0.5mol·L-1LiNO3in DOL∶DME(1∶1,volume ratio)electrolyte[63]

3 总结与展望

随着电池技术的发展,cryo-EM在表征电池材料、界面和机理研究等方面发挥着越来越重要的作用。本文列举并总结了近年来本课题组在cryo-EM用于观察电池内辐照敏感材料和界面方面的相关工作,包括金属锂、石墨和硅等负极材料体相结构和表面SEI膜,全固态电池固-固界面和正极表面CEI膜等。得益于先进的cryo-EM,我们取得了一些新的认识和理解,包括金属锂从非晶到结晶的转变、SEI膜的纳米结构和它与活性/非活性物质间的相互作用、亲锂材料的工作原理和稳定的多层马赛克固-固界面等。这些结果不仅加深了人们对电池材料与界面微观结构的认识,而且提供了电极材料、电解质材料、载体材料及其界面的设计理念和思路,共同推进未来高性能高安全电池的发展和应用。

目前cryo-EM在能源科学中的应用仍然处于起步阶段,相关制样和成像方法主要借鉴结构生物学,尚未针对能源材料与界面发展出成熟的操作流程。在这方面,本团队发展了一套针对辐照敏感电池材料的工作流程[13,16],包括在氩气保护下进行装样和转移,然后在低温条件下进行成像。这套cryo-EM工作流程还需要根据样品的种类和性质进行进一步地优化,包括制样方法、成像模式和数据分析等。结合低剂量成像技术和球差校正技术有望进一步提高成像分辨率,实现原子尺度的结构分析。这同时对样品和冷冻样品杆的稳定性提出了更高的要求。

目前大部分冷冻样品杆只有冷冻功能,并未兼容其他热、电、力等外场调控功能。原位外场调控下所测得的性能将更接近材料的真实服役情况,与冷冻电镜结合可以探究不同温度下的外场调控引起的材料结构变化。例如,冷冻电镜与原位电场结合[64-65]可以探索材料在不同温度尤其是低温下工作中的结构变化,为军工、航天以及科考抢险等实际低温条件下使用的电池设计提供指导。此外,冷冻加电双功能可以保存电化学反应过程中的非平衡态,便于研究反应路径和中间反应产物。施加的外场信号还可以包括原位力学、原位磁学、原位光学以及原位电子束辐照等。集成了多种功能的冷冻样品杆使得冷冻电镜不再是一种简单静态结构的表征手段,而是可以了解电池材料动态的结构变化和反应机理的重要手段之一。

虽然目前冷冻电镜在能源科学中的应用还存在许多问题和挑战,但是在众多电子显微学和能源领域研究人员的共同努力下,相信现有的问题都将会被解决。未来的冷冻电镜在结构分析、电化学和催化等领域都将大放异彩。未来的冷冻电镜会朝着分辨率更高、成像更高效,功能更强大、结果更可靠等方面发展。