电池电极过程可视化与定量化技术的研究进展

2022-03-23吕思奇陈浩森焦树强宋维力

吕思奇,李 娜,陈浩森,焦树强,2,宋维力

(1北京理工大学先进结构技术研究院,北京 100081;2北京科技大学先进冶金国家重点实验室,北京 100083)

2020年12月中央经济工作会议提出“碳达峰”与“碳中和”目标,明确了加快调整优化产业结构与能源结构,对发展新能源电池技术提出了新要求。在从传统化石能源向新兴可再生能源变革性转变中,以电化学反应为原理的二次电池技术发挥着重要作用,也是未来新能源电池技术的重要载体。

电池电化学体系的反应研究包括热力学与动力学,涉及的主要问题是电能和化学能之间的转换规律与演化行为。回顾电化学的发展历程,电极过程作为电化学系统中动力学研究的重要组成部分,它反映了电化学系统的工作原理与机制,因此理解电极过程动力学是科学地认识电化学系统反应过程与状态的重要途径。电极过程动力学研究的发展已经历一百多年,如图1 所示,自20 世纪30 年代前到80 年代左右以来,从电极过程宏微观角度开展了包括宏观唯象理论、固液界面双电层研究、引入量子力学理论、考虑真实微观溶液结构的动力学研究阶段[1-15],在宏微观理论发展方面相对比较成熟。同时,为了更好地研究电极过程,研究学者开发了诸如滴汞电极、旋转圆盘电极、循环伏安法、悬汞电极、交流阻抗法等典型的电化学测试方法。随着多学科交叉融合趋势的不断显著,近50年来基于电化学与新技术的交叉学科发展尤为突出,电化学工程设计与制造的发展引出了更为复杂的工程科学与工程技术问题。

图1 电极过程动力学研究发展历程与现状Fig.1 Development and status of kinetics of electrode process

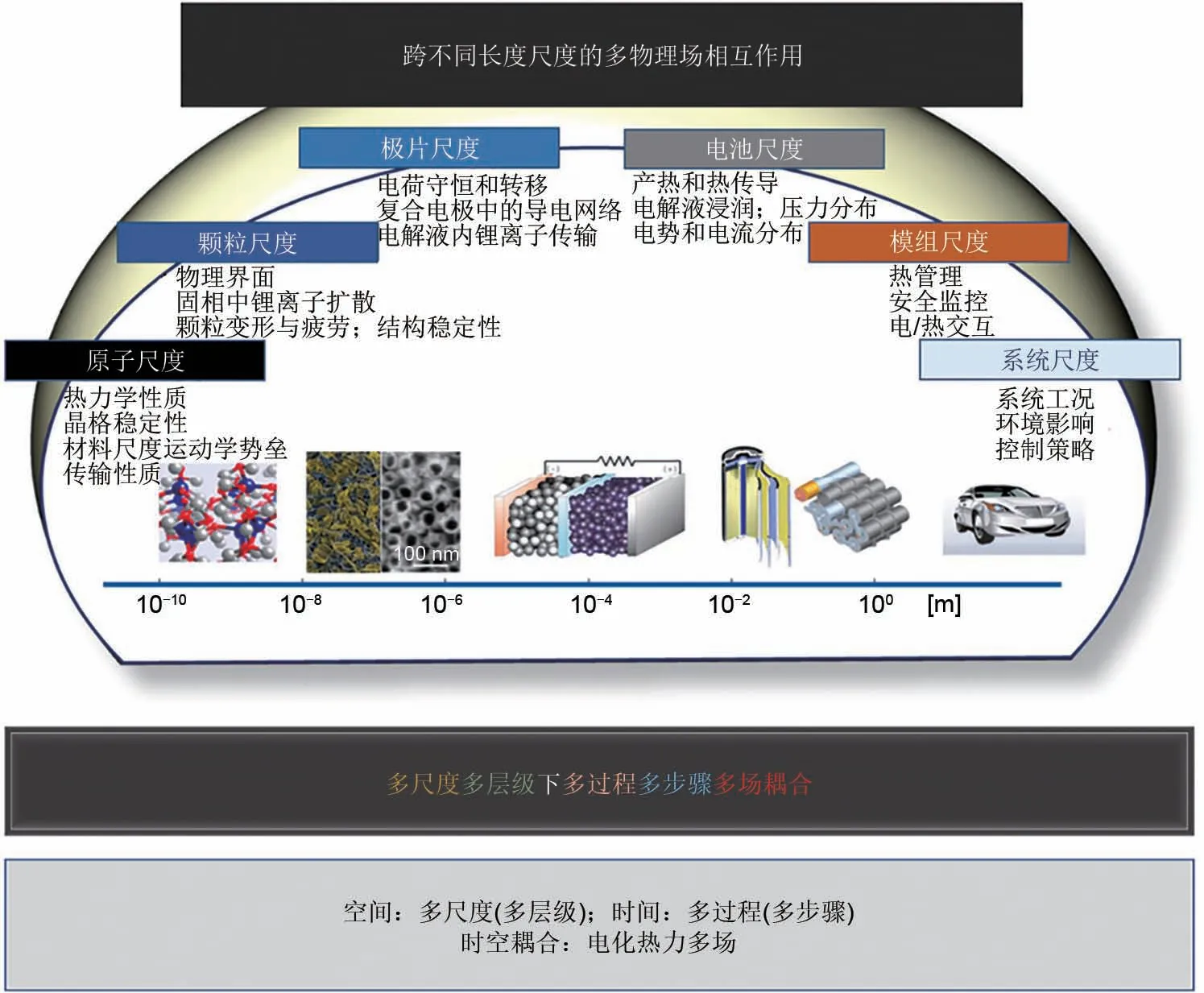

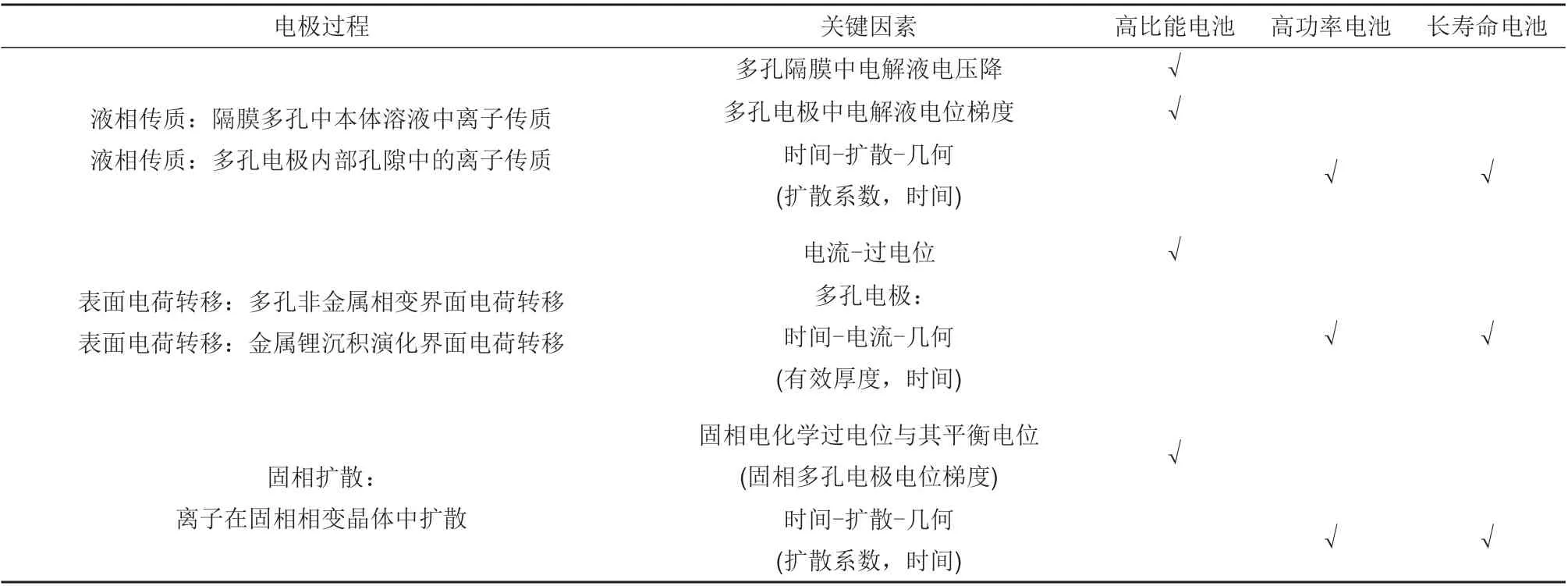

电池作为一种典型的具有交叉学科特色的电化学系统,自其出现以来就受到广泛研究并应用于各类市场。高科技与高端装备的发展对高性能化学电源需求量日益增加,以“十三五”及“十四五”期间发展趋势来看,我国的三大电池市场包括:储能电站、动力电池及消费电子3C 产品领域。电池技术的进步给电池设计与制造也带来了新的问题与挑战,如电池体积越做越大、能量密度与功率密度越来越高、寿命要求越来越长。这些问题源于电池真实服役环境过程中多尺度、多层级下的多过程、多步骤与多场耦合问题。图2根据时间与空间尺度对此进行分类,在空间尺度上存在多尺度与多层级问题,由于研究对象的不同使得研究包含了原子、颗粒、极片、电池、模组、系统多个尺度,同时在同一尺度下包含不同层级。单层极片与多层极片卷绕均为极片尺度,但是在电解液内部离子传输等问题略有不同。多过程与多步骤为时间尺度,前者涉及电池内部阳极过程与阴极过程,并包含电池内部正极与负极活性物质、电解液及微量杂质、气体等各组分参与的电化学与化学副反应过程,其中每个过程都由后者组成,包括对行反应、平行反应、连串反应,因此从微观的电极过程的反应时间维度跨越到宏观系统的空间维度,工作机制与演化过程较为复杂。本综述梳理了阳离子、阴离子体系中不同尺度下的电池电极动力学过程,包括液相传质、表面电荷转移、固相扩散基本过程,介绍了目前针对包括可逆反应与不可逆副反应的电极过程可视化表征方法定量化分析技术。此外,根据目前的研究进展,从不同尺度出发,强调了电池设计与制造过程中主要挑战和基本问题,并提供可行的策略,以期为科学指导电池先进制造奠定基础,满足实际的储能应用需求。

图2 电池服役环境中面临的问题[16]Fig.2 The problems in battery operating environment[16]

1 电池设计制造与电极过程的关系

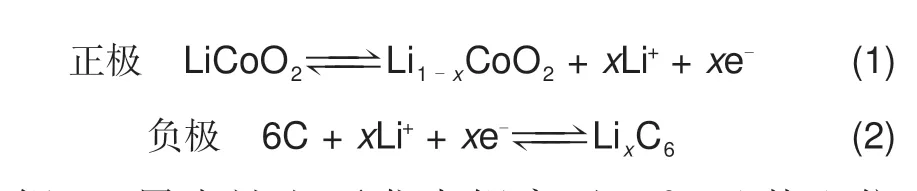

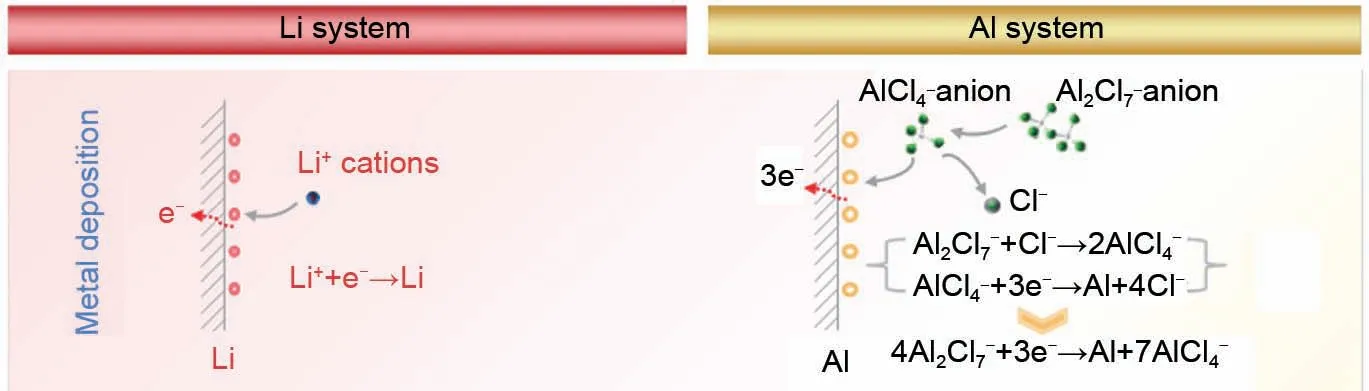

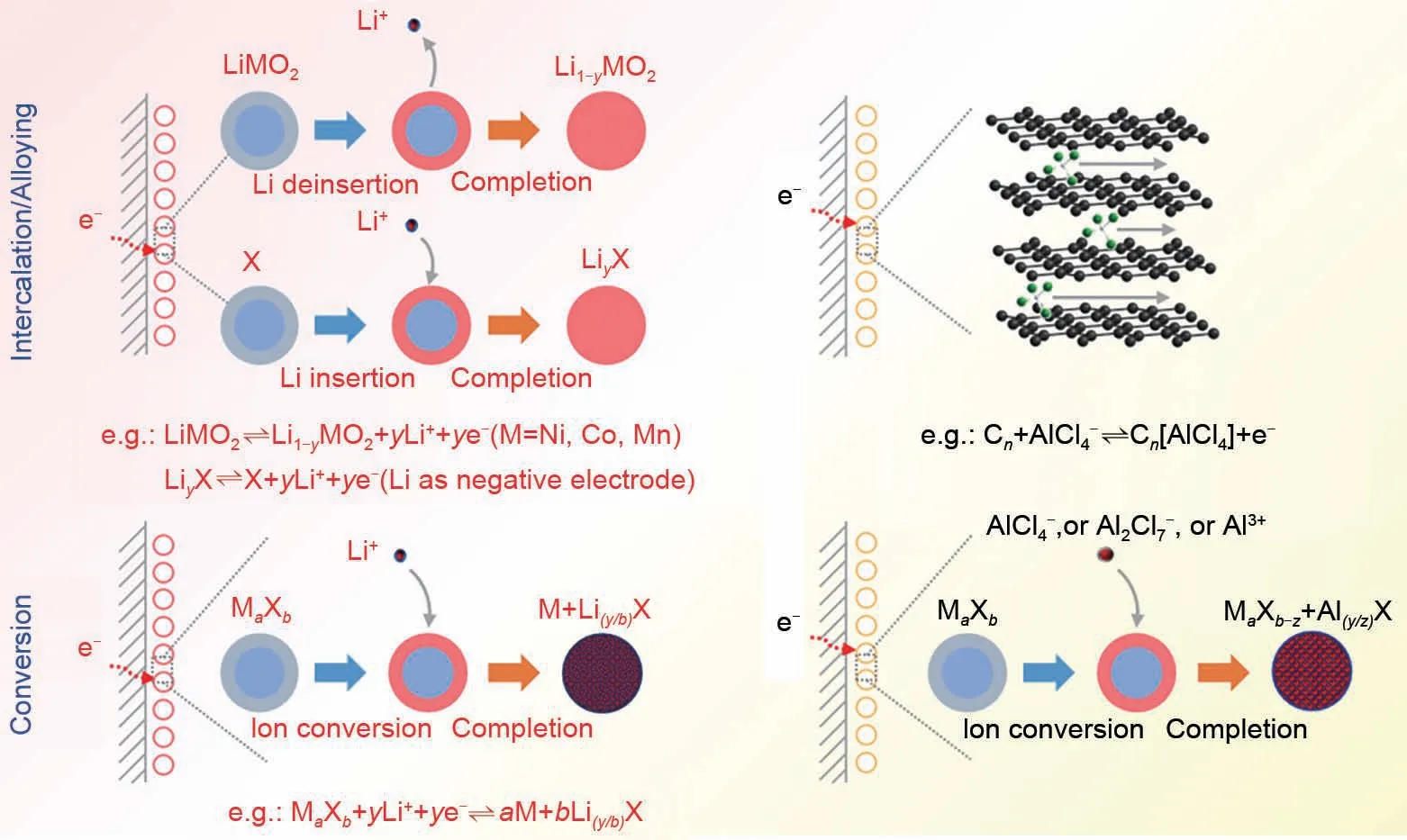

常见的电池体系有以下两类:一类为锂离子电池(LIBs),活性离子为尺寸较小的阳离子;另一类为铝-石墨电池,活性离子为尺寸较大的阴离子基团。锂离子电池在服役过程中主要发生锂离子(Li+)在正负极脱嵌的主反应,以正极为LiCoO2及负极为石墨为例,如式(1)、(2)所示

铝-石墨电池主要发生铝离子(Al3+)及其配位阴离子基团(AlCl4−及Al2Cl7−等)在正负极反应,如式(3)~(5)所示。

在具有典型脱嵌类型的LIBs 与铝-石墨电池中,主要电极过程包括:①液相物质传递;②固-液界面电荷转移;③固相扩散过程。通过对比发现,不同活性离子体系中,不同电源间电极过程差异明显。以石墨为例,锂离子电池体系中选用石墨作为负极,铝-电池体系中作为正极。阳离子嵌入石墨中引起的变形小于10%,阴离子嵌入石墨可能引起的形变大于300%,因此需要根据各自电极过程特点及应用场景的需求对材料选择、设计思路与制造工艺进行调整,同时应考虑电池充放电策略。

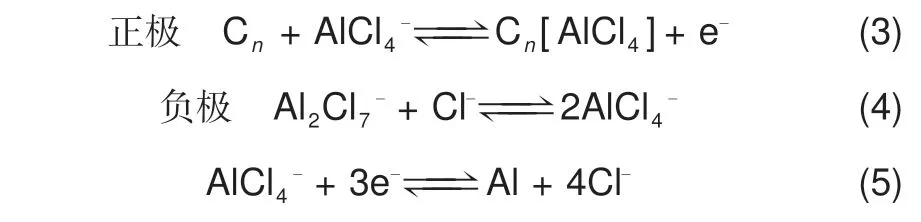

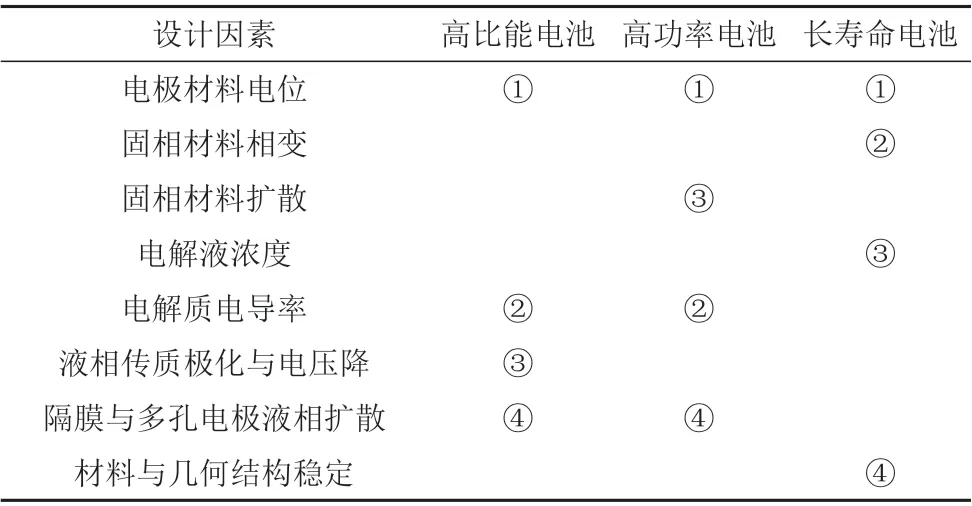

通过电池优化设计制造实现电池高性能高可靠工作是研究人员关注的问题。本文通过梳理电极过程的影响因素,从电极过程中建立电池设计与制造工艺的关联性。根据能量与功率设计需求不同,从两个角度出发,将电极过程步骤中与电压相关的关联关系以及与时间相关的关联关系进行分类。电池不同的应用需求对应不同的设计方式。以高比能量电池、功率型电池以及长寿命电池设计方法进行说明,如表1所示。

表1 不同类型电池设计依据(供参考)Table 1 Different types of batteries design basis(it’s for reference only)

在高比能量电池设计制造过程中,电池能量由式(6)计算

式中,C为电池容量,A·h;Uave为电池平均电压,V。材料体系选定后,由于电池能量密度与电池容量及电压密切相关,应首要考虑如何控制单体电池电极过程中的电压降与过电位。明显的电压降与过电位会导致高电压电池容量与能量密度受损。控制多孔电极中固相电化学电位并降低电位梯度是一种方法,但仅在外力作用下隔膜中的压降对电池能量有明显影响。此外,非金属表面电荷转移引起的电化学极化以及多孔电极中固相电化学电位同样与电压降以及电位梯度相关,设计过程中也需考虑。

在功率型电池设计制造过程中,电池功率由式(7)计算得到

式中,W为电功,J;t为时间,s,需优先设计电位。此外,时间与扩散系数、路径距离等几何参数有关,其中几何相关参数包括与速率相关的对应步骤扩散系数,电极厚度或材料中扩散的晶格间距;表观反应活性面积、孔隙率、迂曲度。功率型电池需在选定高离子电导率电解液后优化固相材料扩散、隔膜与多孔电极液相扩散等相关的几何参数。

在长寿命电池设计制造过程中,应考虑电化学过程稳定性与电池结构稳定性。影响电化学过程稳定的主要为电解液浓度项,而电极过程几何参数的稳定是保证电池结构稳定的关键。因此,从电极过程出发进行不同电池设计与制造时需考虑不同的优先级因素排序(表2)。

表2 不同类型单体电池设计因素的优先级(仅供参考,不同应用场景需求需要具体考虑)Table 2 Priority of design factors for different battery types(It is for reference only.Specific requirements for different application scenarios need to be considered)

1.1 不同电池体系的液相传质过程

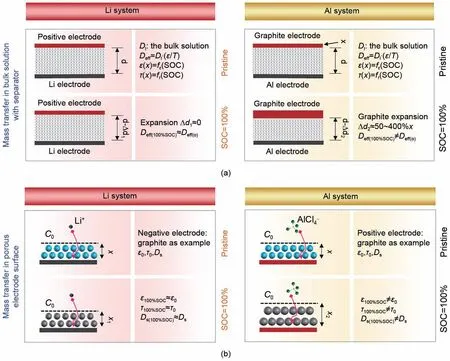

作为典型的阳离子体系,锂离子电池充放电过程中主要产生锂离子(Li+)脱嵌的单电子反应,与锂离子电池不同,作为典型阴离子体系的铝-石墨电池,铝金属沉积涉及到电池负极表面三个电子转移过程,这使得在非水系铝离子电池内部电极过程区别于锂离子电池[17]。如图3所示,在液相传质方面,由于Li+尺寸较小,其在磷酸铁锂(LFP)、钴酸锂(LCO)、镍钴锰三元材料(NCM)[18]插层型正极材料中引起的体积膨胀通常不超过10%,表明在整个电化学过程中Li+传输通过隔膜时基本是稳定的,不会受到显著影响。然而,充放电过程中基于阴离子基团活性的铝-石墨电池石墨正极或锂离子电池硅负极发生体积膨胀,引起传质过程中隔膜厚度及其孔隙率与迂曲度等几何参数变化,进而改变有效扩散系数[图3(a)]。以阴离子体系铝-石墨电池为例,由于四氯化铝(AlCl4−)阴离子的尺寸(5.28 Å,1 Å=0.1 nm,余同)大于原始石墨层间间距(3.34 Å),AlCl4−阴离子的插入导致石墨层间距增加,膨胀率高达50%~60%,在100%电荷状态下膨胀率大于100%[19],导致隔膜变形并影响离子传输路径。多孔电极传质过程中,不考虑电极表面对流与电迁移过程时,多孔电极内部扩散行为与结构变化具有相关性。与液相传质过程相似,只有较大的内部电极会引起几何参数变化,并影响扩散系数(Ds)[图3(b)]。两电极间的液相传质驱动力由浓度梯度与电势梯度决定,锂电体系中相互促进,铝电体系中相互竞争,大电流随扩散系数(Deff)变化引起电极过电位(η)变化[图3(c)]。

图3 可充电锂电池和铝电池中(a)隔膜与(b)多孔电极中的离子传输过程示意图;(c)正负极间离子浓度梯度示意图[17]Fig.3 Schematic illustration of the ionic transport process in the(a)separator and(b)porous electrode in rechargeable lithium and aluminum battery systems,(c)schematic illustration of the concentration gradient of ions between the positive and negative electrode[17]

1.2 不同电池体系的表面电子转移过程

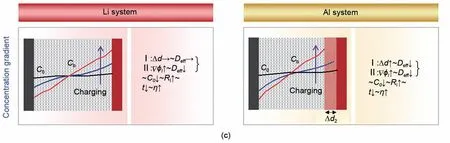

1.2.1 金属表面电子转移

金属表面电子转移过程中,如图4 所示,由Bulter-Volmer方程可知,随着过电位的变化,锂电池中金属锂负极发生的单电子转移反应速率与Li+浓度相关[20-23],而铝离子电池中金属铝负极表面发生Al2Cl7-转变为铝(Al)和AlCl4-的三电子转移反应动力学随AlCl4-、Al2Cl7-及氯阴离子(Cl-)浓度变化而变化[24-26]。

图4 可充电锂和铝电池系统中电子转移过程示意图(在不同的反应机制下,这种电子转移过程是不同的)[17]Fig. 4 Schematic illustration of the electron transfer process in rechargeable lithium and aluminum battery systems(Such electron transfer process would be variable in different reaction mechanisms)[17]

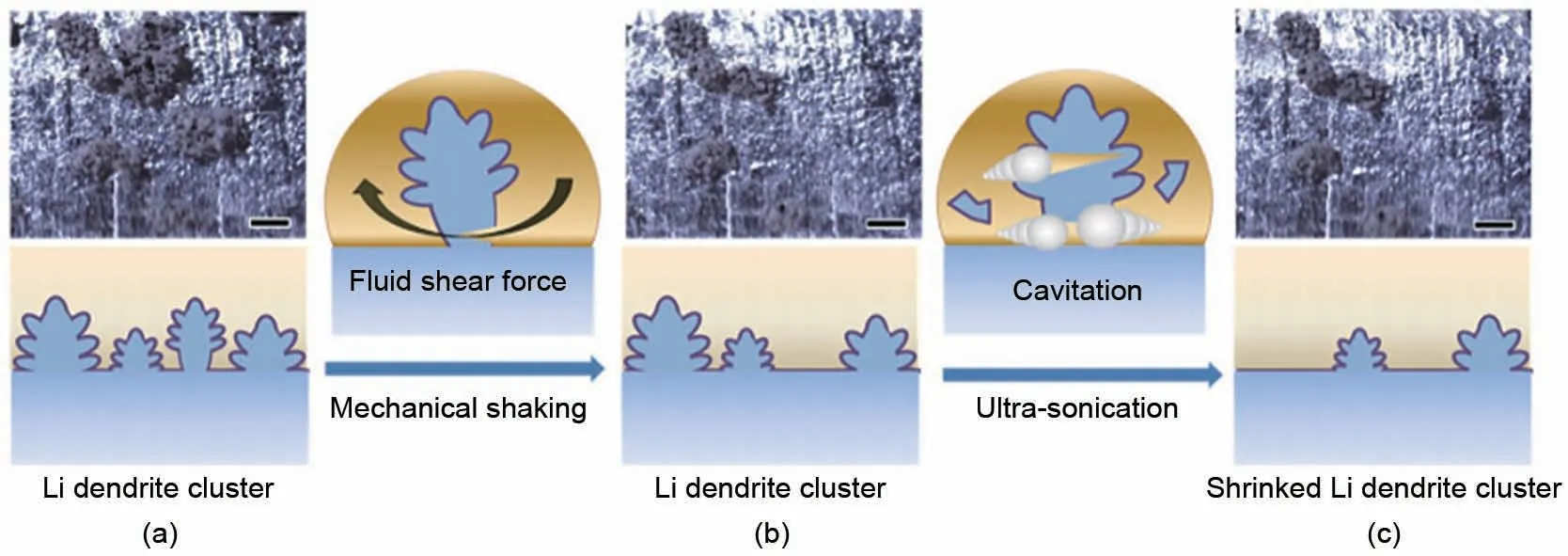

以锂金属与钠金属电池金属负极表面金属沉积与剥离行为研究为例,洪一生等[27]采用原位光学显微镜的可视化技术分别对金属锂和金属钠表面枝晶生长及演化过程进行研究(图5)。可视化监测结果表明,这两种单电子表面电荷转移反应过程均存在枝晶形核长大过程。当枝晶长大后静置,锂金属表面几何形貌相对稳定,钠金属表面枝晶发生消融。进一步,通过加入机械扰动及超声对锂枝晶与钠枝 晶进行处理发现,与锂枝晶相比,钠枝晶表面界面作用力较弱,且钠枝晶出现消融现象。

图5 准零电场下的机械稳定性:(a)锂枝晶初始形貌;(b)机械振动和(c)超声处理后的锂枝晶形貌;(d)钠枝晶的初始形貌;经(e)机械振动和(f)超声处理后的钠枝晶形貌(横截面上给出相应状态图)[27]Fig.5 Mechanically stability under quasi-zero electrochemical field:(a)initial morphology of the as-plated lithium dendrites;lithium dendrites morphology after(b)mechanical shaking and(c)ultra-sonication;(d)initial morphology of sodium dendrites;sodium dendrites morphology after(e)mechanical shaking and(f)ultra-sonication(Schemes of the corresponding states are illustrated views)[27]

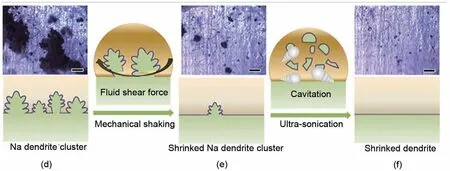

为进一步详细研究两种枝晶消融过程,分别将新鲜的锂金属、钠金属、锂枝晶、钠枝晶浸泡于电解液中进行对比(图6)。锂金属与钠金属置于相同的电解液中发现,钠金属表面出现腐蚀现象。将两种新鲜的枝晶置于不同的电解液中,一段时间后钠枝晶出现不同溶解行为。因此,在金属钠的单电子转移沉积过程与剥离过程中需考虑钠金属的损失耦合效应。

图6 锂金属和钠金属化学稳定性:(a)电解液中初始的原始锂和钠箔;箔片的光学图像时间为(b)5 min,(c)12 h和(d)2天(横截面方向上说明了相应状态);(e)钠、锂枝晶进入各种电解液观察4 h[27]Fig.6 Chemical stability of lithium and sodium metals:(a)initial pristine lithium and sodium foils in the electrolytes,optical photographs of foils settled for(b)5 min,(c)12 hours and(d)2 days(schemes of the corresponding states are illustrated from cross-section views),(e)sodium and lithium dendrites immersed in various electrolytes and observation after 4 h[27]

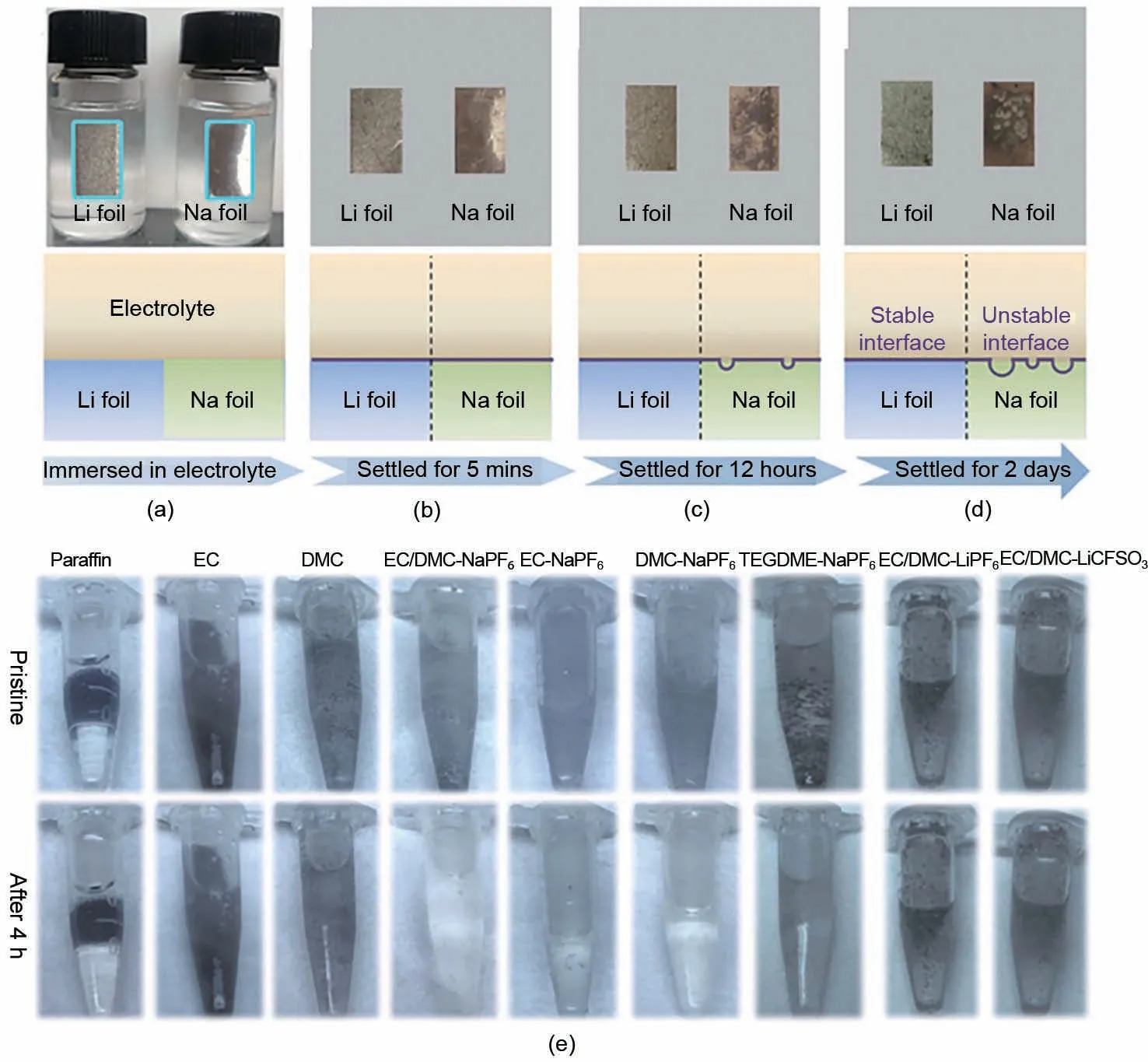

为对比单电子与三电子表面电荷转移反应,佘东妹等[28]针对铝金属体系的金属腐蚀沉积与剥离进行研究(图7)。采用原位光学显微镜可视化技术对不同电流密度下金属铝表面沉积及剥离行为实现原位观测,通过将金属铝在电解液中浸泡后同样发现表面腐蚀行为。根据两步骤反应假设推导得到修正后的Bulter-Volmer 方程,基于该方程实现建模并模拟该过程。

图7 (a)铝电极表面演变的原位观察(左上);沉积在铝电极上的铝核示意图(右上);原位对称电池电压实验(中间);铝电极在1、2、5、10 mA/cm2电流密度下图像;(b)电解液中浸泡10 min的蚀刻铝箔的光学图像与SEM图像[28]Fig.7 (a)scheme of in situ electrochemical reaction chamber(top left);schematic illustration of the Al nuclei deposited on the Al electrode(top right);experimental voltage of the in situ symmetrical battery(middle);and in situ top-view images for the first four cycles of Al electrode at areal current densities of 1,2,5 and 10 mA·cm−2;(b)typical optical image and(c)SEM image of the etched Al foil soaked in the electrolyte for 10 min[28]

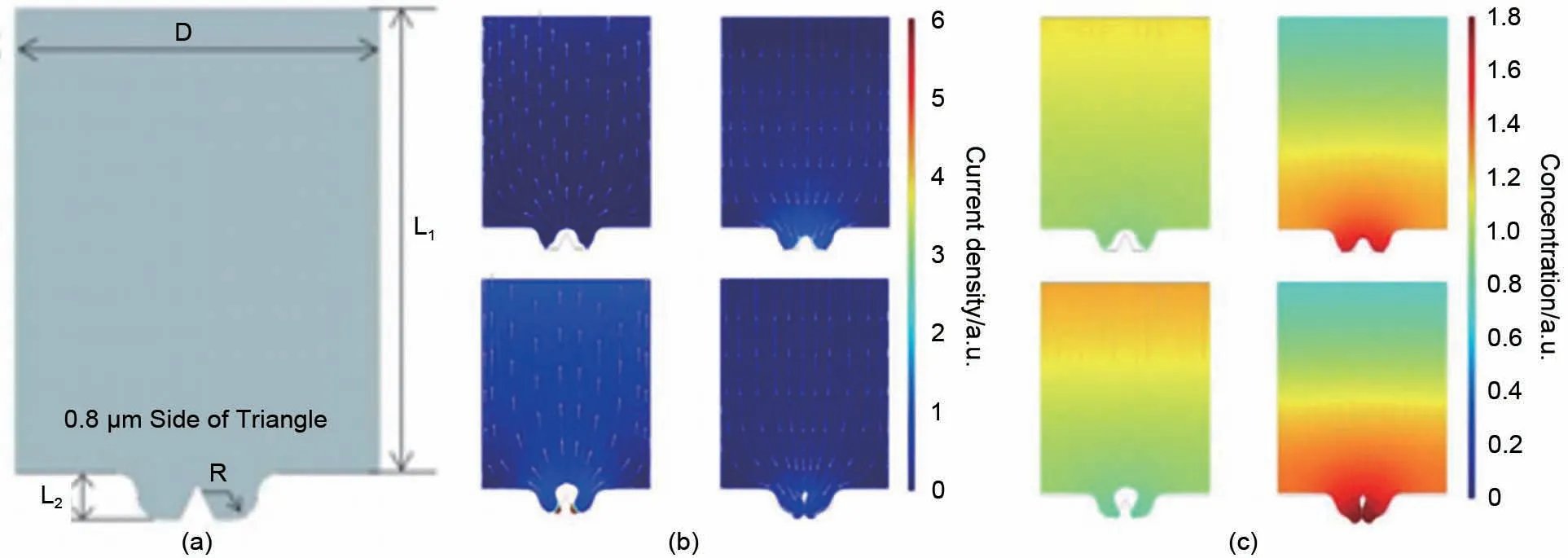

通过修改后的Bulter-Volmer 方程建模,考虑金属铝表面腐蚀效应,建模过程中在铝金属模型表面引入不同几何凹坑模拟腐蚀对初始几何形貌的影响(图8)。针对电流场与浓度场的分析发现,电流尖端位置缺失处呈现较大变化,电流集中使枝晶生长迅速。此外,充放电过程中阴离子浓度尖端位置呈现的局部集中效应更为突出。

图8 (a)基于COMSOL中曲面仿真模型;1 mA/cm2(b,c左)和2 mA/cm2(b,c右)时初始与第三次沉积和剥离后的几何形状;(b)为电流密度场;(c)为离子浓度场[28]Fig.8 (a)a model used for simulations with concerns of curved surface in COMSOL,geometry after initial and the third deposition and stripping at(b,c left)1 mA·cm−2 and(b,c right)2 mA·cm−2,(b)the fields of current densities,(c)the fields of ion concentration[28]

1.2.2 非金属表面电子转移

非金属电极材料发生诸如锂离子、铝离子嵌入、合金化、转化等反应,引起表面反应物发生多相相变,表面电子转移过程变化复杂,其动力学关系需要深入研究。

图9 不同反应机制下锂电池和铝电池电子转移过程[17]Fig.9 The electron transfer process in lithium battery and aluminum battery in different reaction mechanisms[17]

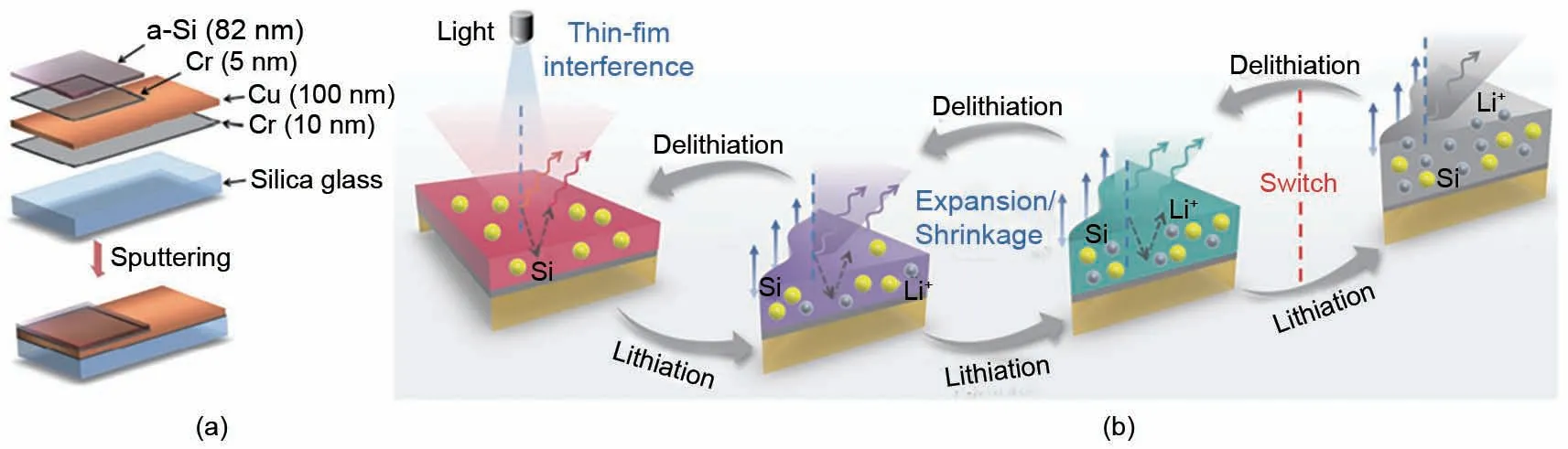

鲍垠华等[29]研究了合金化过程表面电荷转移的原位可视化技术(图10)。结合原位光学可视化成像技术对50 nm厚硅膜进行原位充放电,利用椭偏仪中偏振光在薄膜上下表面的反射并通过菲涅尔公式,得到光学参数和偏振态之间的关系来确定不同锂化程度下的纳米硅薄膜的光学常数(折射率和消光系数),以及相对应的纳米硅薄膜的厚度。结果表明,随着锂离子嵌入硅膜后膜的厚度发生增加,导致产生消光干涉现象,从而硅膜发生变色。由此可以反推在一定范围内变色相对均匀时,该处电子转移过程的均匀性较好。

图10 (a)可控变色膜的层状结构示意图;(b)可控变色膜的变色与消色差过程机理[29]Fig.10 (a)schematic of the layered structure of the controllable coloration film;(b)mechanisms of the chromatic and achromic process of the controllable coloration films[29]

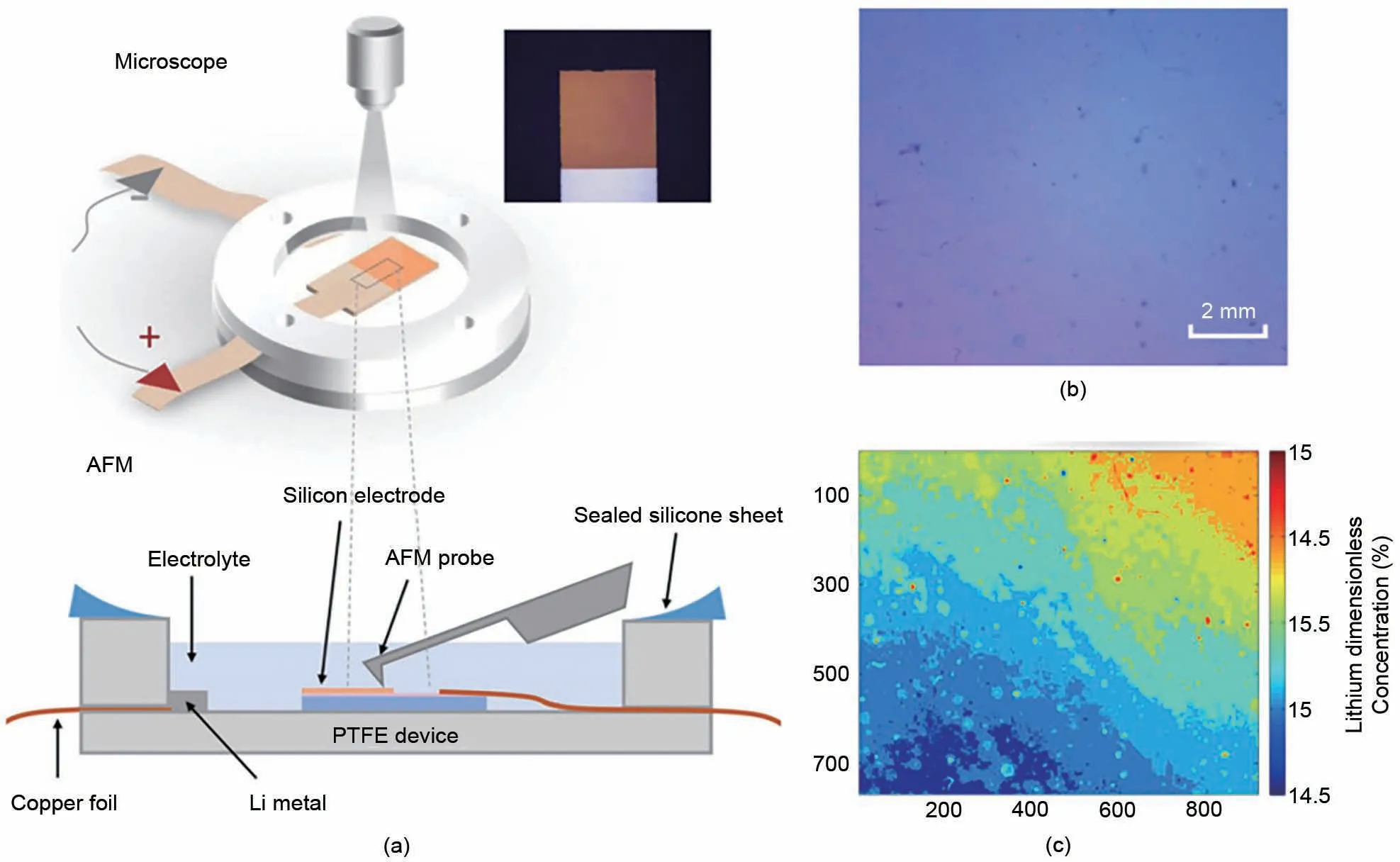

由于原位原子力显微镜(AFM)针尖端原子与样品表面原子存在排斥力,通过检测待测样品表面和一个微型力敏感元件之间极微弱的原子间相互作用力来研究物质的表面结构及性质。基于前期工作,陈浩森等[30]将硅膜面积进行扩展,结合原位原子力显微镜(AFM)可视化表征技术发现,Li+从靠近锂金属的位置向远离锂金属的位置迁移,在厚度为115 nm硅膜上,通过Li+无量纲浓度等值线图可以发现Li+不均匀地分布在硅电极上。在较大尺寸硅膜中出现浓度场分布不均匀现象,通过该浓度场不均匀性可反演合金化过程表面电子转移步骤中存在的不均匀性(图11)。

图11 (a)原位电池电化学系统与原位电池光学成像系统原理图,采用锂作为对电极;(b)锂离子晶圆彩色标定图像;(c)锂离子无量纲浓度分布等高线图[30]Fig.11 Schematic diagram of the in situ battery electrochemical system and the in situ battery optical imaging system:(a)the couter electrode is lithium in this battery;(b)image of lithium-ion wafer color calibration;and(d)lithium-ion dimensionless concentration distribution contour map[30]

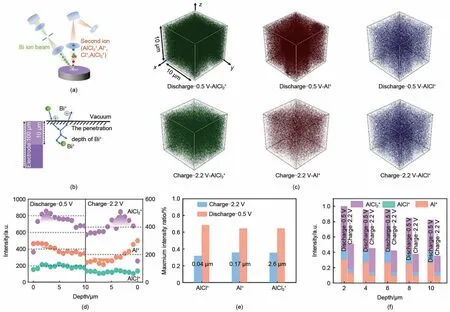

针对阴离子与有机卟啉正极表面电子转移过程,采用飞行时间二次离子质谱仪(TOF-SIMS)方法对其表面分子结构及其分布进行定量化标定。分析过程主要通过高能聚焦的一次离子对样品表面轰击后,一次离子注入样品后将动能传递给固体原子,通过层叠碰撞,引起中性粒子和带正负电荷的二次离子发生溅射,测量二次离子的飞行时间可得到质量/荷质比。韩雪等[31]在0.5 V 放电与2.2 V 充电条件下对电化学反应过程标定发现,随表面厚度的增加,AlCl2+、Al+、AlCl+和Cl+演化与分布存在不同,即非活性离子(Al+和AlCl+)容易分布在多孔电极表面,而活性离子(AlCl2+)会进一步扩散到多孔电极中(图12)。采用该方法能够定量化解析电极表面离子组成及其在微米尺度的分布规律,解析电极材料在不同荷电状态(SOC)下的成分组成,揭示表面转化反应机制。

图12 (a)TOF-SIMS原理图;(b)深层溅射图;(c)-0.5 V放电与-2.2 V充电深度剖面对应的溅射体三维图像;(d)铝系列中二次离子深度分布;(e)充放电过程中三种离子在其最大含量深度处的比值;(f)三种离子在不同深度处含量比[11]Fig.12 (a)the schematic diagram of TOF-SIMS;(b)the diagram of deep sputtering;(c)3D images of the sputtered volume corresponding to the depth profiles at discharge-0.5 V and charge-2.2 V;(d)the depth profiles of secondary ions in aluminum series;(e)the ratio of three ions at the depth of their maximum contents during charge and discharge processes,and(f)the content ratio of three ions at different depths[11]

1.3 不同电池体系的固相扩散过程

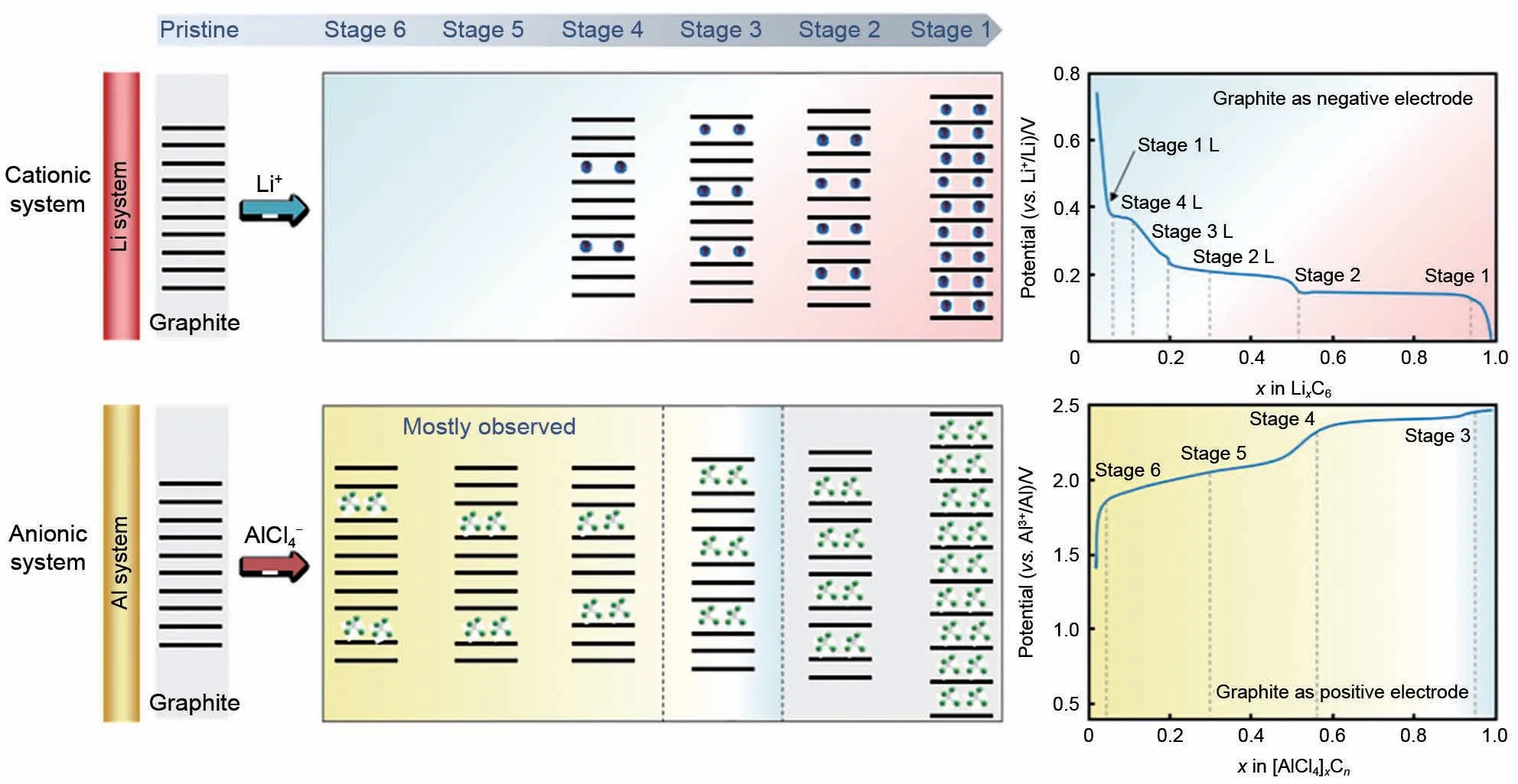

在固相扩散方面,Li+在石墨中嵌入呈现4阶到1 阶(Stage 4~Stage 1)。阴离子嵌入的铝-石墨电池中,石墨中更多呈现Stage 6~Stage 4,Stage 3 在低温下容易观察到[22],由于Stage 1 和Stage 2容易引起石墨的插层剥离且反应需要的能量偏高,难以被观测到(图13)。

图13 可充电锂和铝电池系统中固体材料中离子的扩散过程示意图[17]Fig.13 Schematic illustration of the diffusion process of ions in the solid materials in rechargeable lithium and aluminum battery systems[17]

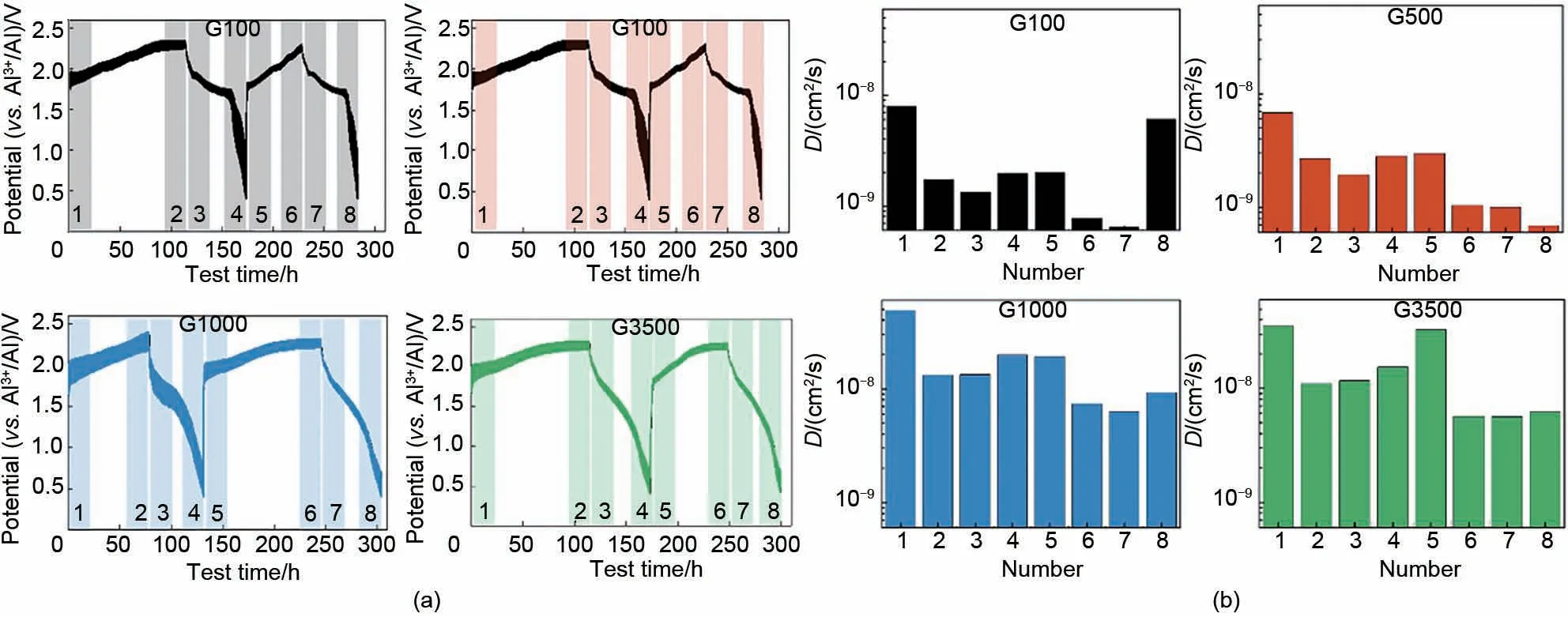

为理解阴离子基团嵌入石墨对扩散系数的影响,韩丹等[32]研究了不同尺寸石墨作为铝-石墨电池正极时阴离子基团嵌入过程(图14)。采用恒电流滴定间歇技术(GITT)与电化学阻抗谱(EIS)联用方法解析晶格扩散系数(D)与不同SOC 间的变化规律。结果表明,随着阴离子的嵌入改变了石墨晶体结构,阴离子在石墨内部扩散系数发生非线性演化,不同尺寸石墨组成的多孔电极扩散系数表现出跨量级变化(10-9cm2/s与10-8cm2/s)。

图14 (a)恒间歇滴定曲线;(b)结合电化学阻抗谱-恒电流滴定间歇技术方法得到的扩散系数[32]Fig.14 (a)constant intermittent titration curve;(b)the diffusion coefficient obtained by the combined EIS-GITT method[32]

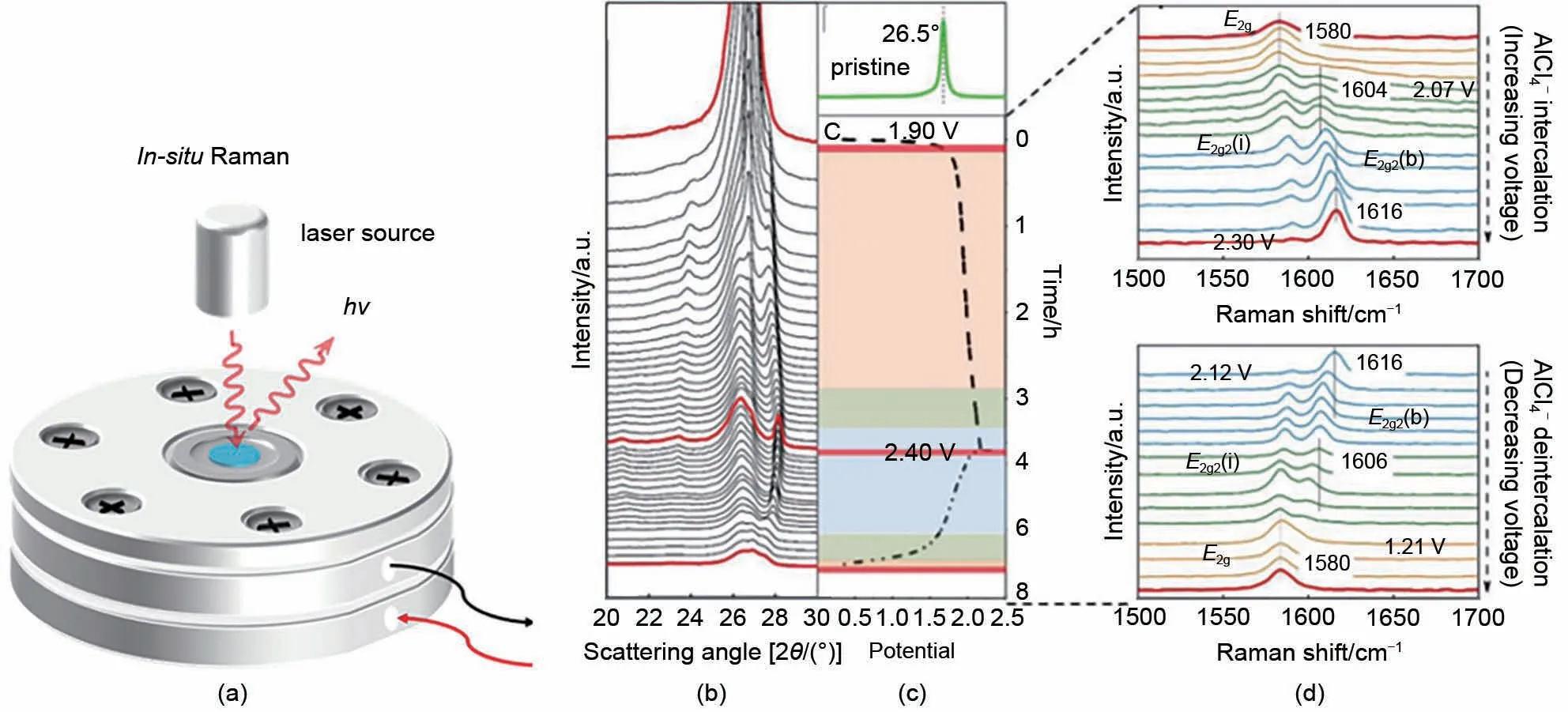

通过引入原位光谱表征技术,余智静等[33]采用原位X 射线衍射(XRD)与原位拉曼光谱研究了室温下铝-石墨电池中阴离子嵌入石墨正极中导致的晶体结构与固相扩散过程关系,如图15 所示。结果表明,在电池充电至1.9 V 之前,石墨结构基本保持不变。随后,(002)峰强度下降并伴有轻微的峰位移。当充电至2.4 V时,在(002)峰两侧逐渐出现两个新峰,最终在23.41°和28.12°可以观察到。在充分放电后,伴有宽肩峰的石墨峰恢复率较高。随着阴离子基团的嵌入,石墨等效阶数减小。

图15 (a)原位拉曼电池电化学系统示意图;(b)固态铝离子电池中正极充电过程的X射线衍射图;(c)原碳纸的XRD谱图,电流密度为20 mA/g时对应的充放电曲线;(d)原位拉曼光谱记录的石墨正极在充电与放电过程中光谱[33]Fig.15 (a)schematic diagram of the in situ Raman spectra battery electrochemical system;(b)in situ XRD spectra of the positive electrode in the solid-state AIB during charging/discharging;(c)XRD spectrum of the original carbon paper,and the corresponding charge/discharge curve at the current density of 20 mA·g-1;(d)in situ Raman spectra recorded from the graphite positive electrode in the charge and discharge processes[33]

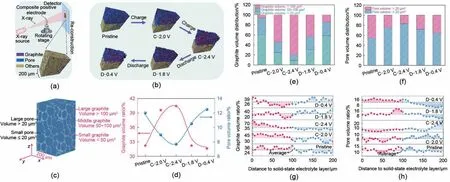

原位X纳米射线电子计算机断层扫描(CT)可以提取多孔电极材料的微结构参数,并观测这些微观结构和参数的演化过程[34-36],为锂电池的理论分析与数值建模提供相关参数。黄峥等[37]研究了半固态金属有机框架材料(MOF)电解质与石墨正极复合形成的铝-石墨体系多孔电极变化规律(图16)。对不同SOC的多孔电极采用微米CT成像技术进行可视化与定量化分析。根据两类孔隙变化发现,随着SOC 增加,大孔隙体积发生明显减小,可得到定量化演化规律。根据不同放电条件下多孔电极表面孔隙与活性材料演化规律,反演动力学中几何参数影响。采用EIS、弛豫时间分布(DRT)分析方法研究了SOC 与动力学过程演化规律的对应关系,研究发现,随着阴离子嵌入石墨,由于孔隙率的减小使得半固态体系更为致密,从而减小传质与扩散阻抗,有助于动力学性能提升。

图16 (a)X射线CT测试系统示意图与数据分析;(b)不同SOC的复合正极重构结构;(c)复合正极重构结构中随机选取区域示意图;(d)复合正极中石墨与孔的体积比;(e,f)复合正极中石墨与孔的体积分布;(g,h)不同电极深度石墨与孔隙体积比[37]Fig.16 (a)schematic illustration of the X-ray CT test and data analysis;(b)reconstructed architecture of the composite positive electrode with different SOC;(c)schematic illustration of randomly selected areas in the reconstructed architecture of the composite positive electrode;(d)the volume ratio of graphite and pore in the composite positive electrode;(e,f)the volume distribution of graphite and pore in the composite positive electrode;(g,h)the volume ratio of graphite and pore in the different depth of the electrode[37]

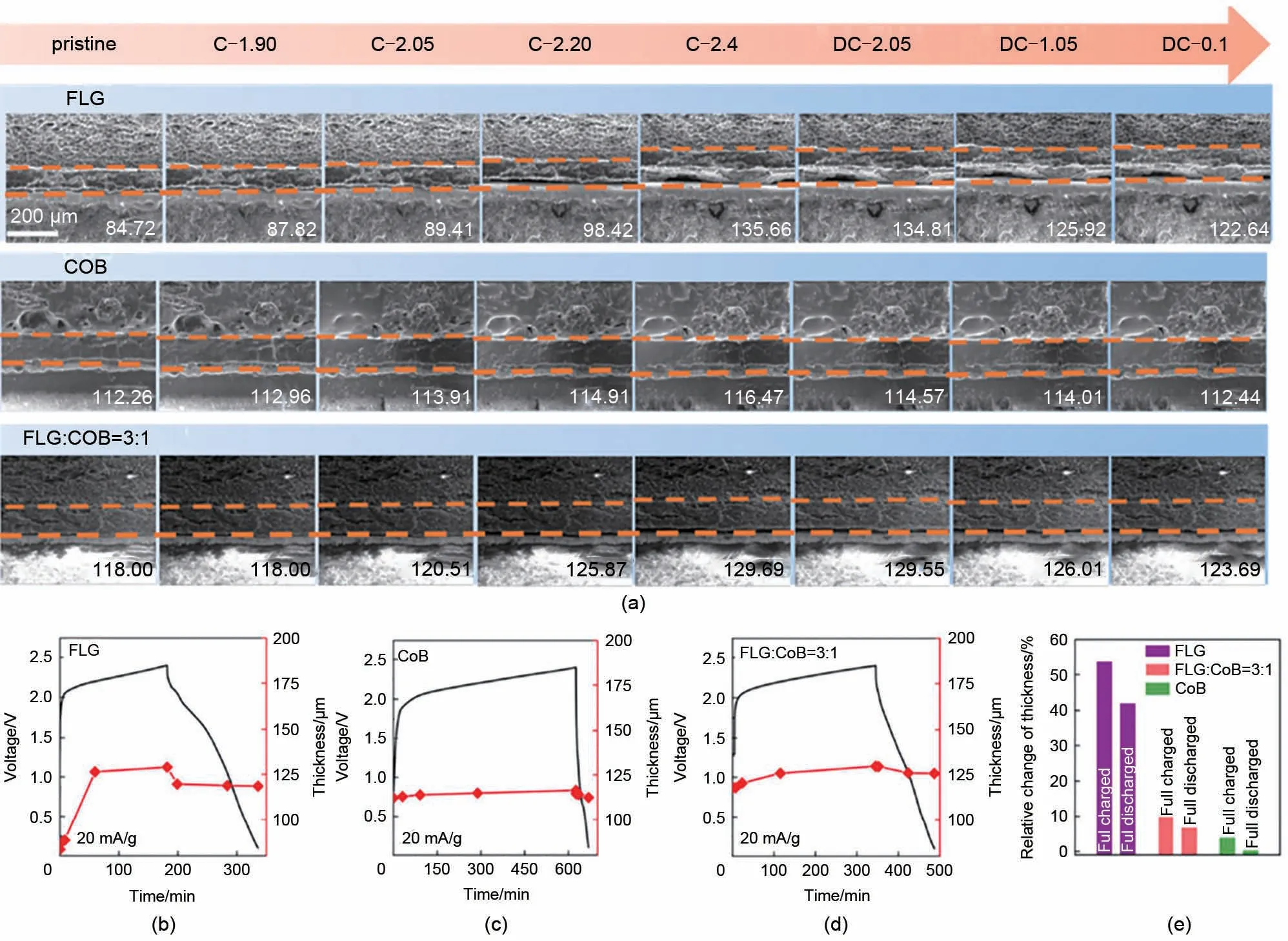

扫描电子显微镜(SEM)通过高能电子束在样品表面扫描后激发出二次电子及各种物理信息,通过对这些信息进行接受、放大和成像等可获得样品表面形貌信息。针对电池循环过程中极片厚度变化观测需求,陈丽丽等[38]发展了原位SEM可视化技术,研究了铝电池体系石墨正极体积变化与固相扩散过程关系(图17)。研究中采用了少层石墨(FLG)的多孔涂布电极、硼化钴(CoB)电极以及CoB/FLG复合电极,通过原位SEM 结果发现,FLG 在充放电过程中体积膨胀超过50%,CoB作为转化反应其体积变化小于5%,相同比容量条件下,CoB/FLG复合正极膨胀率约为10%。这是由于CoB 纳米团簇的加入将大大提高石墨正极的机械稳定性,为解决阴离子交互作用引起的巨大体积变化提供有效的策略。

图17 (a)三种不同类型正极材料在特定记录状态下的原位检测SEM图像,其中C和DC分别为充电和放电的缩写;(b)~(e)三种正极材料在特定记录状态下的体积变化[38]Fig.17 (a)in situ monitored SEM images of positive electrode materials at specific recorded states,where C and DC are the abbreviations of charge and discharge;(b)-(e)the volume changes of three types of positive electrode materials at specific recorded states[38]

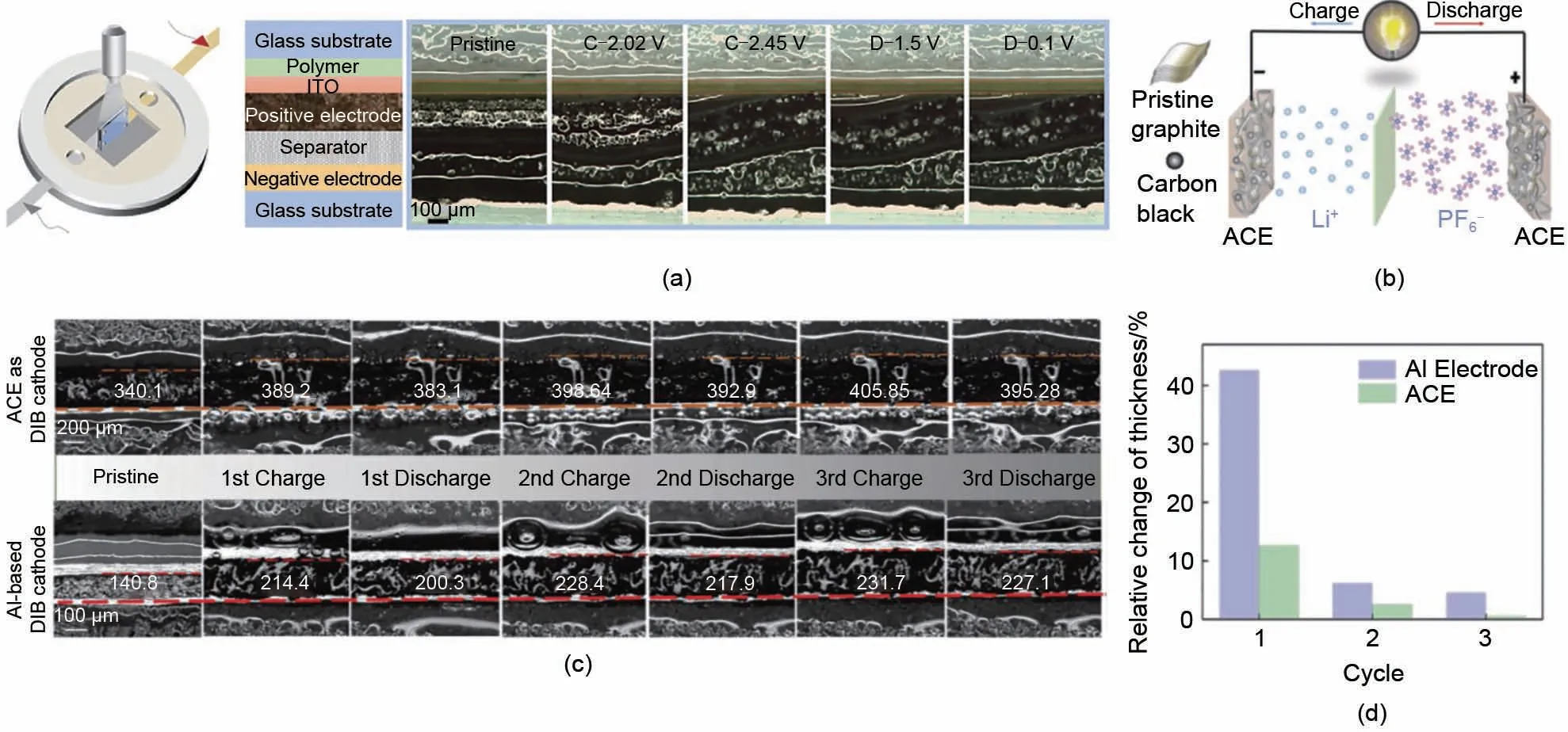

采用原位光学显微镜对不同集流体体系的铝-石墨电池进行研究。陈丽丽等[39]采用铟锡氧化物(ITO)溅射至聚合物薄膜聚对苯二甲酸乙二醇酯(PET)基体上获得具有电化学稳定的新型轻质导电薄膜聚合物的正极,通过原位光学方法观测发现,该种轻质集流体与金属钼集流体类似,具有稳定石墨正极的演化规律。为进一步降低石墨正极引起的体积变形[图18(b)~(d)],周志利等[40]采用三维(3D)集流体方法以缓解体积变形。结合可视化技术表明,采用3D 碳集流体能够有效抑制FP6-阴离子嵌入石墨引起的体积膨胀。对比两类集流体涂布结果,石墨涂布金属集流体导致的电极膨胀约为42%,3D碳集流体涂布使得石墨电极膨胀减小至14%。

图18 (a)光学电池、单体电池内部结构、不同充放电状态的电池原位图像[39];(b)全碳电极作为正极和负极组装的双离子电池;(c)前三个周期原位光学实验图像;(d)前三个周期内正极厚度相对变化[40]Fig.18 (a)equipment diagram of the optical battery,internal structure of a single battery,and in situ optical pictures of different charge/discharge states[39];(b)DIBs assembled from all carbon electrodes as both cathode and anode;(c)in situ optical experiment images of the cathodes upon the first three cycles;(d)the relative change of the thickness of the cathode upon the first three cycles[40]

1.4 电极过程引起的结构场效应可视化与定量化技术

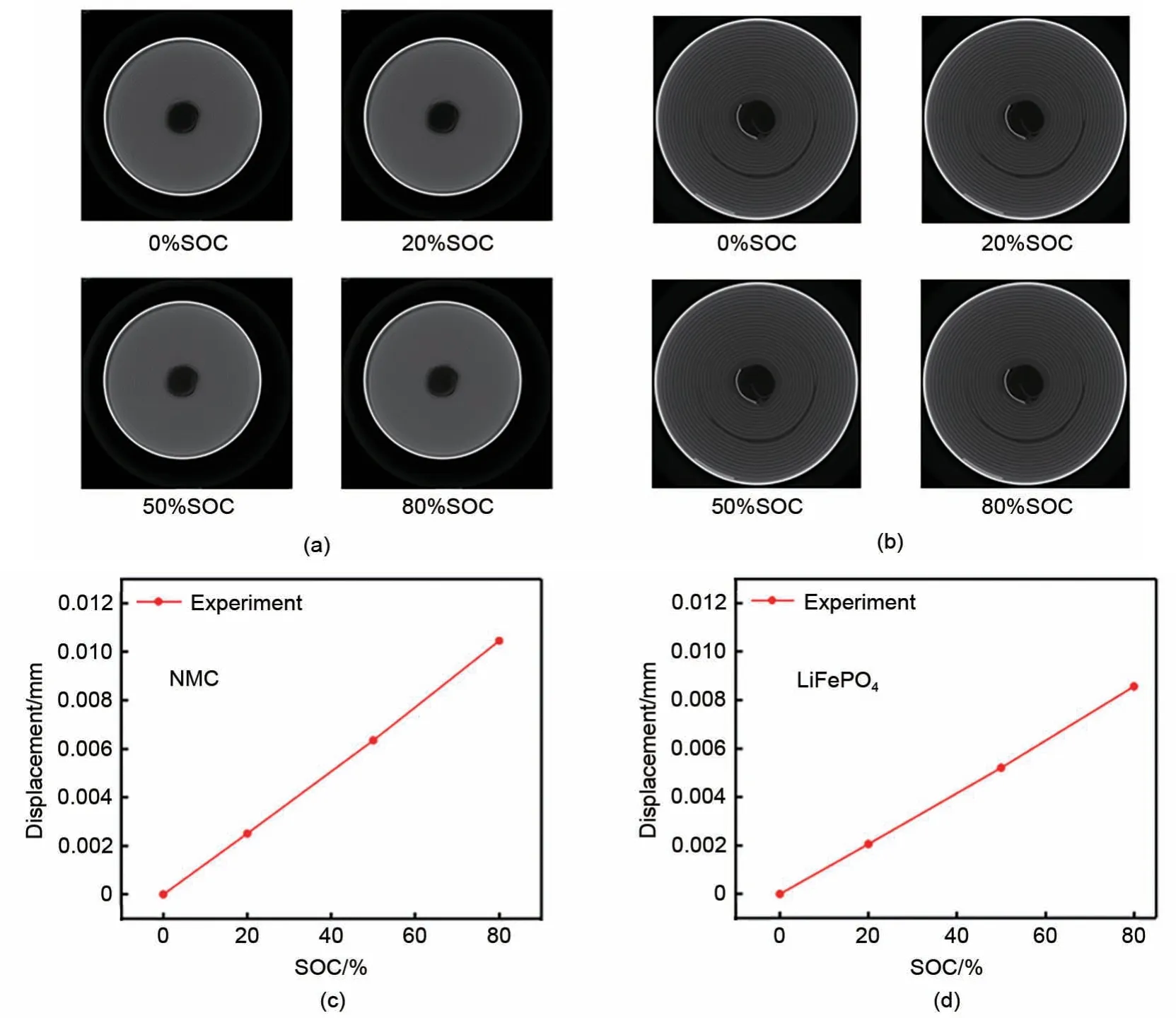

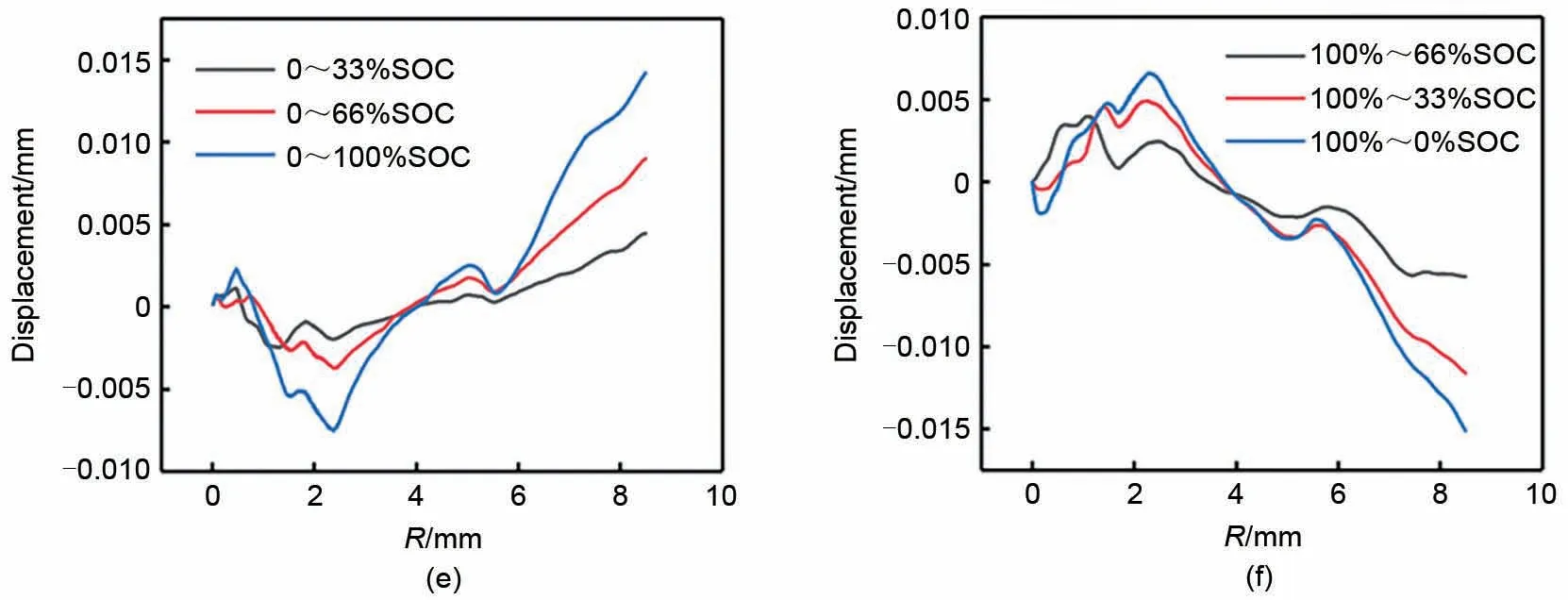

CT 扫描目前广泛应用于锂电池的检测与表征[40-41],其可重构正负电极厚度、填充密度以及排列方式(卷绕或堆叠),实现宏观尺度上电池退化过程的表征,研究电池内部产气[42]、老化、热失控等失效过程与机理[43]。温家伟[44]自主设计了一套力热耦合原位CT 平台,实现-40~60 ℃的全温区温度范围和0~200 N的压力范围内对锂电池的原位CT加载。通过电池原位充放电及CT 切片图得到了内部电芯的膨胀变形量[图19(a)~(b)],比较了NCM 和LFP 两种材料的锂离子电池在充电过程20%、50%、80%SOC 的内部电芯变形的不同,发现NCM电池的径向膨胀量较LFP更大[图19(c)~19(d)]。基于原位CT 结合数字体图像相关方法(DVC)方法的结果表明,0%~100%SOC充电过程中电芯外圈明显向外膨胀,内圈向内收缩[图19(e)~(f)]。

图19 (a,b)LFP、NCM电池原位CT切片图;(c,d)NCM、LFP电池径向位移形变;(e,f)充电、放电过程中不同半径处径向位移分布[44]Fig.19 (a,b)the in situ CT slice images of LFP,NCM battery;(c,d)the radial displacement deformation of LFP,NCM battery;(e,f)radial displacement distribution at different radii during charge and discharge process[44]

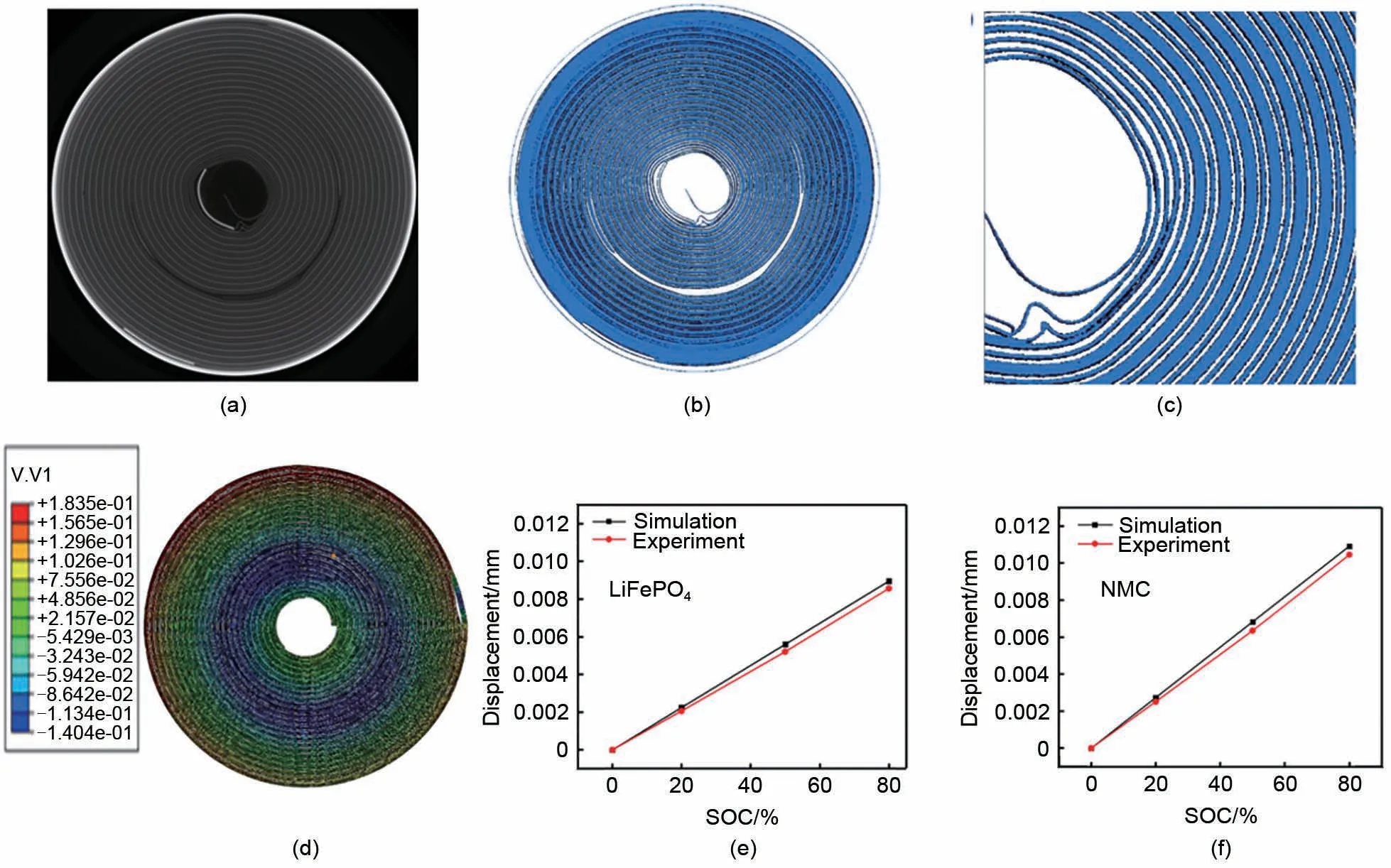

进一步,通过对CT 图像[图20(a)]进行灰度阈值分割,将电芯内螺旋线进行实体化得到三维重构图像[图20(b)~(c)]。基于重构图像可测量得到电芯初始半径、正负极厚度、极耳所在层数等,通过带入仿真模型可实现电池膨胀前后位移变化[图20(d)~(f)],有助于理解循环过程中引起的膨胀对电池的性能影响。该方法实现了电芯结构演化原位检测。

图20 (a)CT切片图;(b)三维重构实体图;(c)三维重构实体细节;(d)电池径向位移分布云图;电芯最外圈位移模拟结果与实验对比(e)磷酸铁锂电池(f)NCM电池[44]Fig.20 (a)the CT slice images;(b)three-dimensional reconstruction of solid image;(c)the detail of three-dimensional reconstruction of solid image;(d)cloud diagram of battery radial displacement distribution;comparison of simulation results and experiment results of outermost ring displacement of battery;(e)lithium iron phosphate battery(f)NCM battery[44]

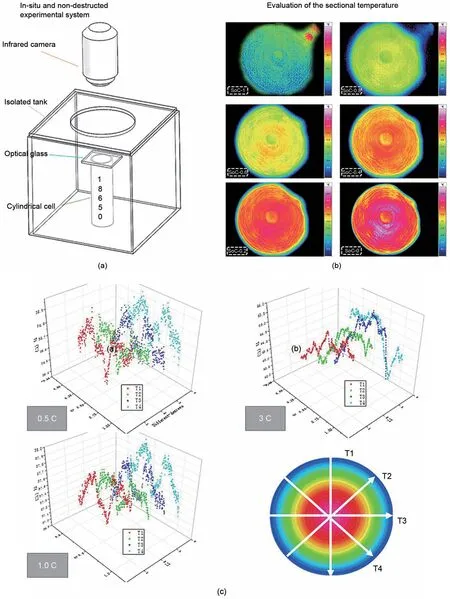

为实现电池内部温度场分布的可视化表征,杜虓等[45]建立了一种基于红外成像可原位观测电池直径方向上温度分布的表征技术,研究了0.2、0.5、1.0 和3 C 放电倍率下电池内部温度的变化,如图21(a)所示。图21(b)表明,不同SOC 下,随放电时间增加内部温度逐渐升高,温度分布不均匀逐渐明显且电芯边缘温度较低。进一步观测不同倍率下不同方向、角度上的温度分布表明[图21(c)],随着放电倍率由0.5 C增加到1.0 C,不同角度上温度差异由0.1 ℃增加至0.94 ℃。此外,在3 C 倍率下,电芯中间温度可达70 ℃,内外温差达到4.73 ℃,远高于0.5 C和1.0 C倍率。

图21 (a)整个实验装置原理图;(b)1 C放电倍率下截面温度红外图像;(c)0.5、1.0、3.0 C三种放电速率下不同角度的温度分布[45]Fig.21 (a)a schematic diagram of the whole experimental setup;(b)infrared images of the sectional temperature at 1 C discharging rate;(c)temperature distribution at different angles with three different discharging rates(0.5,1.0 and 3.0 C)[45]

1.5 产气等副反应过程的在线定量化分析技术

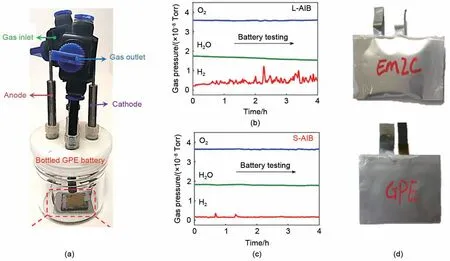

电池内部气体产生引起的体积膨胀限制了其应用。理解电池内部气体演化对优化电池体系设计具有较大意义。高分辨质谱仪常用做电池内部气体研究,其可将物质气化、电离成离子束,经电压加速和聚焦,然后通过磁场电场区,不同质量的离子受到磁场电场的偏转不同,聚焦在不同的位置,从而获得不同同位素的质量谱。如图22(a)所示,通过实时高分辨质谱研究了液态与凝胶电解液(GPEs)体系下铝离子电池充放电过程气体演化[33]。原位气体分压表明,上述两种电解液体系均无明显的氧气(O2)与水(H2O)产生。在GPE 电解液体系中,仅有极少部分的氢气(H2)在初始的充放电过程被检测出,随后的测试中无明显变化[图22(b)]。然而,在液态电解液体系中,由于还原反应的进行使得H2产生明显,电池出现明显鼓包[图22(c)~(e)]。通过原位气体检测研究得到GPE 电解液能够提高界面稳定性,抑制气体演化,防止电池由于体积膨胀而发生破坏。

图22 (a)装有GPE电解质的原位池(利用实时高分辨率质谱仪对电池系统充放电过程中的气体分压进行测量);(b)GPE电解质体系;(c)液体电解液体系;(d)循环300次后袋状电池照片,上面为GPE电解质体系,下面为液体电解液体系[33]Fig.22 (a)the bottled battery with GPE electrolytes(the in situ gas partial pressure of the battery system with an real-time high-resolution mass spectrometer during charging/discharging process);(b)the GPE electrolyte system;(c)liquid electrolyte system;(d)The photos of the pouch cells after 300 cycles:the liquid electrolyte system and GPE electrolyte system[33]

1.6 电池设计制造与电极过程的关系小结

通过分类可以发现,电池设计与制造均与电极过程紧密相关,现阶段研究表明单一尺度下少步骤电极过程机理较为清晰,然而多尺度多步骤作用关系与影响机制依然不明确。由于电池电极过程多步骤因果关联错综复杂,如果在电池设计与制造中仅依照单一过程或者单一工艺,无法对整个过程进行全面认识。此外,电极过程与电池材料、电芯结构、制造工艺以及电池性能在宏观上存在一定映射关系,且在不同过程中相互关系略有不同。在制造过程中,材料体系、电极和电芯结构以及制造工艺决定电芯初始电极过程。在服役过程中,内外环境影响电极过程演化,决定电芯使役性能。因此,解析电极过程也是评价电池材料、电芯设计、制造工艺的重要科学依据。为解析不同尺度下的电极过程,更好地指导电池设计与制造需要解决以下几个问题与挑战:首先,锂离子电池在服役过程中主要发生Li+在正负极脱嵌的主反应,然而大量不可逆的副反应同样存在于电池整个服役过程中,并伴有气体不断产生。在材料尺度,不可逆副反应控制电池老化与容量衰减,包括负极表面固态电解质层(SEI)的生成以及负极表面析锂[46]等,影响电源寿命。其次,在结构尺度,非均匀电芯结构与极片结构导致电极动力学不均匀,制造过程中电极结构几何不均匀引起电解液浸润与浓度分布不均匀,从而导致多孔电极中各处局部平衡电位出现偏差。随着充放电过程进行引起电化学反应与副反应过程不均匀,从而在电池内部出现产热不均的结果,最终在长时间服役后引起局部的电化学失效。此外,在制造与服役过程中,存在电池内外环境复杂,电极过程中内外物理化学场局部不均匀的问题。为实现从电极过程出发指导电池设计与制造的目标,需考虑材料、电池结构、制造工艺、服役环境与电极过程的关系,建立电池的设计与制造方法,缩短高性能电池开发时间。

2 基于电极过程演化机理的电池性能提升策略

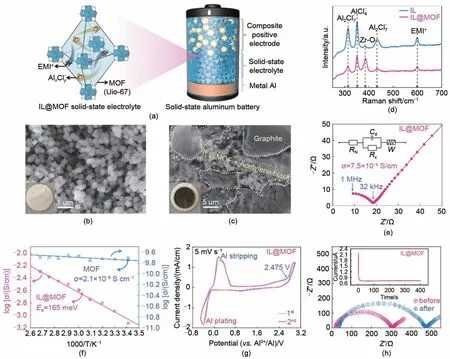

通过前期研究工作,针对基于电极过程演化机理反向设计电池,从而提升电池性能。对于铝-石墨电极,由于高电位下铝-石墨正极与电解质产气,对电池性能产生影响,因此,采用MOF 制作凝胶电解质体系(图23)[37]。基于MOF 孔道设计阴离子通道能够构筑有利于阴离子传输的二次铝电池半固态电解质,同时能够有效隔离电解质与空气接触,抑制产气行为,从而提升电极电解质界面并达到稳定电极过程的作用。

图23 (a)IL@MOF电解液内部结构放大示意图及准固态铝电池的结构[迁移的AlxCly−和EMIm+离子随机显示在Uio-67 MOF的孔隙中,准固态铝电池的复合正极由石墨(黄色球)、IL@MOF电解质(蓝色八面体)和乙炔黑(黑色球)组成];(b)IL@MOF颗粒的SEM形貌(插图为IL@MOF颗粒的照片);(c)复合正极的SEM形貌(附图为准固态电解质/正极颗粒照片);(d)原始IL和IL@MOF电解质的拉曼光谱;(e)对称电池(Mo|IL@MOF|Mo)与等效电路在室温下的EIS图;(f)纯MOF和IL@MOF的离子电导率的Arrhenius图;(g)非对称电池(Al|IL@MOF|Mo)的前两个周期扫描速率为5 mV/s的CV曲线;(h)对称电池(Al|IL@MOF|Al)极化前后的EIS图[37]Fig.23 (a)schematic illustration of the magnification of internal structures in the IL@MOF electrolyte and the architecture of the quasi-solid-state aluminum battery.The migrating AlxCly−and EMIm+ions are randomly displayed in the pores of the Uio-67 MOF,and the composite positive electrode in quasi-solid-state aluminum battery consists of graphite(yellow ball),IL@MOF electrolyte(blue octahedron)and acetylene black(black ball),(b)SEM morphology of IL@MOF particle,and the inset shows the photos of IL@MOF pellet,(c)SEM morphology of the composite positive electrode(inset:the photos of quasi-solid-state electrolyte/positive electrode pellets),(d)Raman spectra of the pristine IL and IL@MOF electrolyte,(e)EIS plot of the symmetric cell(Mo|IL@MOF|Mo)at room temperature with the equivalent circuit,(f)arrhenius plots for the ionic conductivity of pure MOF and IL@MOF,(g)CV curve for the first two cycles of the asymmetric cell(Al|IL@MOF|Mo)at the scan rate of 5 mV/s,(h)EIS plot of symmetric cells(Al|IL@MOF|Al)before and after polarization[37]

基于该体系构筑的凝胶电解质展现出高安全高稳定特性,开放式固态铝-石墨电池界面稳定,能够有效抑制产气,该体系能够在空气中稳定工作超过2 h,且在燃烧环境下不爆炸不起火,稳定性优于同类金属二次电池。面向阴离子传输通道设计固态电解质与电池匹配能够获得满足高温区工作的高安全特种铝-石墨二次电池。

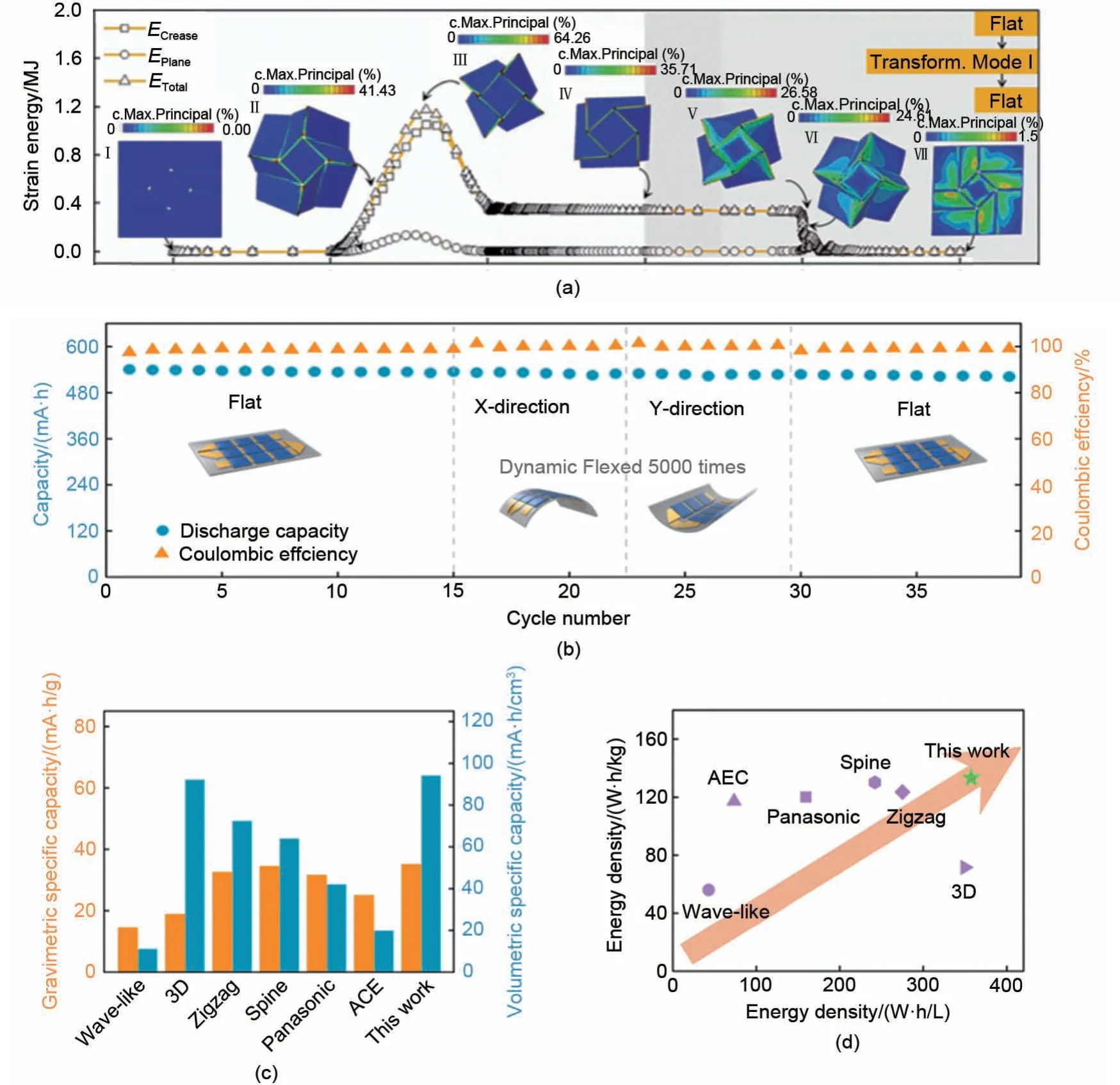

通过考虑力作用下的电池几何变形,研究机械力作用对电极过程动力学的影响,反向设计柔性电池。基于前期折纸结构变形特性发现,柔性折痕的引入能够缓解刚性面的变形与应力集中。结合该思路,王笠辰等[47]采用柔性区间与刚性区间相结合的办法设计了蛇形折纸剪纸结构[图24(a)]。通过刚性区的分离设计,采用蛇形折纸剪纸能够设计具有双方向弯折的柔性电池,避免机械力加载对电极过程中几何参数的影响,从而提升柔性电池稳定性与可靠性。

图24 (a)机械折叠从初始平坦状态到转换模式I以及随后通过热刺激自展开过程的应变能有限元分析结果。给出了各工况下相应的Mises应力图[47];(b)蛇形折纸电池在0.5 ℃连续机械负载下的循环性能(x轴表示电池工作的循环次数);(c)已报道的柔性电池的电池尺度能量密度的最新进展,并比较了蛇形折纸电池的能量密度;(d)与蛇形折纸电池相比,先前报道的柔性电池的细胞规模比容量[48]Fig.24 (a)the FEA results of the strain energy with the processes of mechanical folding from the initial flat state to transformation modes I,with a subsequent self-deployment process via thermal stimulus[47],(b)cycle performance of the snake-origami batteries under continuous mechanical loading at 0.5 C(x-axis was described as cycle numbers of battery working),(c)the state-of-the-art of cell-scale energy density for the reported flexible batteries,along with comparison of energy density in snake-origami batteries,(d)cell-scale specific capacity of previous reported flexible batteries compared with snake-origami batteries[48]

与现有柔性锂离子电池性能相比,基于该蛇形柔性折纸剪纸的柔性锂离子电池具有更加优异的体积与质量能量密度[48][图24(b)~(d)]。未来将考虑发展基于蛇形多方向弯曲的结构设计与蛇形折纸电池的组装和制造技术,期望开发满足高安全需求的高能量密度柔性电池以满足市场应用需求。

3 总结与展望

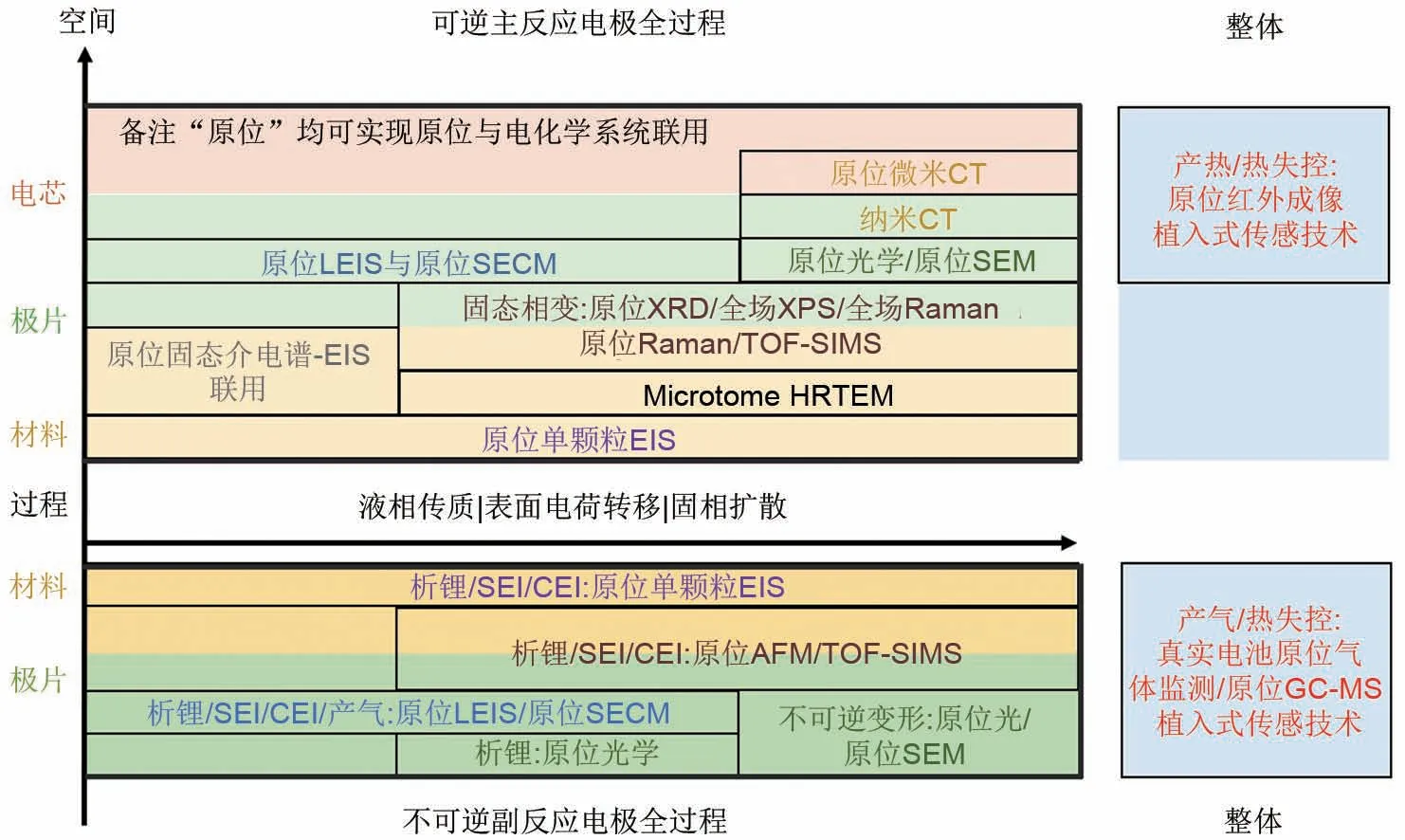

由于具有动态性、实时性和直观性的特点,原位可视化方法与定量化分析技术受到许多研究者的关注,本文通过前期发展的不同尺度电极过程可视化方法与定量化分析技术,对不同类型的二次电池进行了综述。对于单一尺度的电极过程可视化与定量化技术,亟需建立更加完备的单一步骤与单一尺度方法,弥补现有方法的不足,实现检测方法的完整性。如图25 所示,虽然已取得了很大进展,但是现有的可视化方法与定量化技术在实际测试中仍存在一定误差,未来需通过发展新技术提升表征精度。同时,开发从原位(in-situ)到在位(operando)检测技术以实现真实电极过程中多步骤与多过程的全程在线监测与分析。从纳米尺度到微观尺度再到宏观尺度,仍存在许多重要基础性科学问题需要深入研究:首先,现有的可逆电化学过程较为清晰,然而该过程中同时存在错综复杂的电化学副反应,需要进一步开展气相副反应、液相副反应以及气固、气、液等多界面多相副反应的过程研究,解析其电极过程并深入探讨与主反应间的关联,为有效开发新方法以便抑制副反应的发生以及提升电极过程可逆与稳定性提供有效性帮助。另一方面,在多尺度上,现有体系对于单一尺度研究较为完备的方法能够解决该尺度下的局部问题,然而宏观、微观以及原子尺度间难以建立关联,此挑战源于不同过程存在较大的时间尺度差异以及不同空间尺度上真实几何序构的排列难以获得,因此现有方法难以建立多尺度之间的过程关联。因此,以与时间差异较小的过程为出发点,找到不同尺度之间的对应传递参数,开发跨越两个或多个尺度电极过程的研究方法。总而言之,现存的科学问题包括:①不可逆电化学副反应与电极过程的相互关系;②电池几何结构及演化对电极过程的作用机制;③电池内外环境对电极过程不均匀的影响规律。关键技术研究包括:①电化学不可逆副反应及多步骤演化过程的溯源技术;②多尺度电极过程关联的可视化与定量化分析技术;③基于电极过程演化机理的电池设计与制造技术。

图25 不同尺度电极过程可视化与定量化验证技术Fig.25 Visualization and quantification analysis of different scales electrode processes

综上所述,该综述期望从理解电极过程出发,通过原位可视化方法与定量化分析技术深入认识电池电极过程,指导电池领域相关研究人员发展新型电化学体系、优化电池设计与制造工艺,开发满足需求的高安全、高稳定、长寿命二次电池,提升新能源电池技术水平,助力我国实现“碳达峰”与“碳中和”等战略目标。