浅谈西非矿产出口港口装卸工艺

2022-03-23刘传磊孙小康烟台仲伯企业管理咨询有限公司

刘传磊 孙小康 烟台仲伯企业管理咨询有限公司

几内亚矿业出口主要港口目前均采用传统的陆路—堆场—码头或铁路—翻车卸车或底开卸车—堆场的工艺,需要配置足够的专用堆场、皮带机、堆取料机、装船机设备,工程投资高;运维工作量大、人员配置庞大、运维成本高;设备数量多、环节多,受雨季影响较大。美国五大湖内专业码头采用了火车直接装船工艺,大大降低了工程投资、人员配置及运维成本。本文将火车直装工艺与传统工艺进行对比,分析直装工艺优势。

1.几某新建港口概况

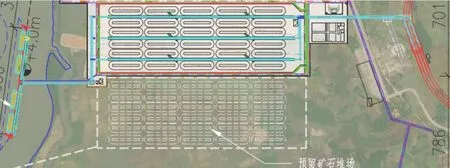

几某新建港口拟开发几内亚储量最大、品质最好的铁矿。港口装卸工艺流程采用常规:铁路来矿—翻车机房卸车—皮带机—堆场—堆取料机—皮带机—装船机装船。港口平面布置如图1所示。

图1 几内亚某新建港口平面布置

1.1 建设规模

港口建设4个12000吨级铁矿石专用装船泊位,采用12000吨级驳船,年设计吞吐量7000万吨。

1.2 装卸工艺(翻车机)

(1)卸车作业。卸车采用“O”型双翻翻车机,额定翻车频率为40次/h,额定卸车效率6400t/h,共配置4条作业线。

(2)水平运输。水平运输采用皮带机,皮带机带宽 1800mm,带速3.5m/s,额定输送能力6400t/h。

(3)堆场堆取料作业。堆场内布置3条斗轮堆取料机轨道基础,共配置6台斗轮堆取料机。堆取料机额定堆料、取料能力均为 6400t/h,回转半径56m,轨距12m。料堆高度15m,堆场容量约为580万吨。

(4)装船作业。码头共设4个装船泊位、4条装船作业线,配置4台装船机,装船机额定装船能力6400t/h,轨距10.5m。

1.3 翻车机卸车能力

根据几内亚的生产经验,考虑铁路生产中每月2天用于日常检修,其余28天处于作业状态,则每天运量约为21.5万吨,相当于每天重车到达26.9列。

采用双翻翻车机,每列车作业时间134分钟,每天工作时间21h,考虑车辆到达不均衡系数1.2,则每天共计卸车约7.8列,4条线共计卸车31.2列>26.9列车,满足运输需求,每年卸车量约为8100万吨。

1.4 码头通过能力

码头通过能力按《海港总体设计规范》:Pt=Ty/(t/(t-∑t)+t/t)*G/K,t=G/p式中:

Pt-泊位设计通过能力(t/a);

T y-泊位年可营运天数,取310d;

G-船舶的实际载货量,取11500吨;

tZ-装卸一艘船舶所需的时间(h);

p-设计船时效率,船时效率4976吨/h;

td-昼夜小时数,取24h;

∑t-昼夜非生产时间之和,取2h;

t-船舶的装卸辅助作业、技术作业以及船舶靠泊、离泊时间之和,取1.5h;

KB—港口生产不平衡系数,矿石装船取1.2。

通过计算,铁矿石总通过能力为7100万吨/a。

2.新建港口工艺分析

2.1 火车直接装船工艺

根据我国自行研制的某底开门自卸车卸料试验数据,列车每节车载重98 t,每节车底门数量4组,当列车以2 km/h 的速度运行卸货时,卸完一节车的平均时间约为25s,此时底开门自卸车的平均卸料能力达 1.5万t/h。卸载效率高,需要专用的设计船型。码头上部铁路采用全自动结合手控的碰头式开关,列车在行进中卸车,整个卸车过车不需要停车,大大加快卸车效率。

采用底侧开车型直接装船工艺,每列车作业时间85分钟,每天工作时间21h,考虑车辆到达不均衡系数1.2,则每天共计卸车约 12列,3条线共计卸车36列>26.9列车,满足运输需求,每年卸车量约为9340万吨。

2.2 码头通过能力

码头通过能力按《海港总体设计规范》公式Pt=Ty/(t/(t-∑t)+t/t)*G/K,t=G/p计算。式中:

表1 翻车机作业时间表

表2 采用底侧开车型直接装船工艺各环节作业时间表

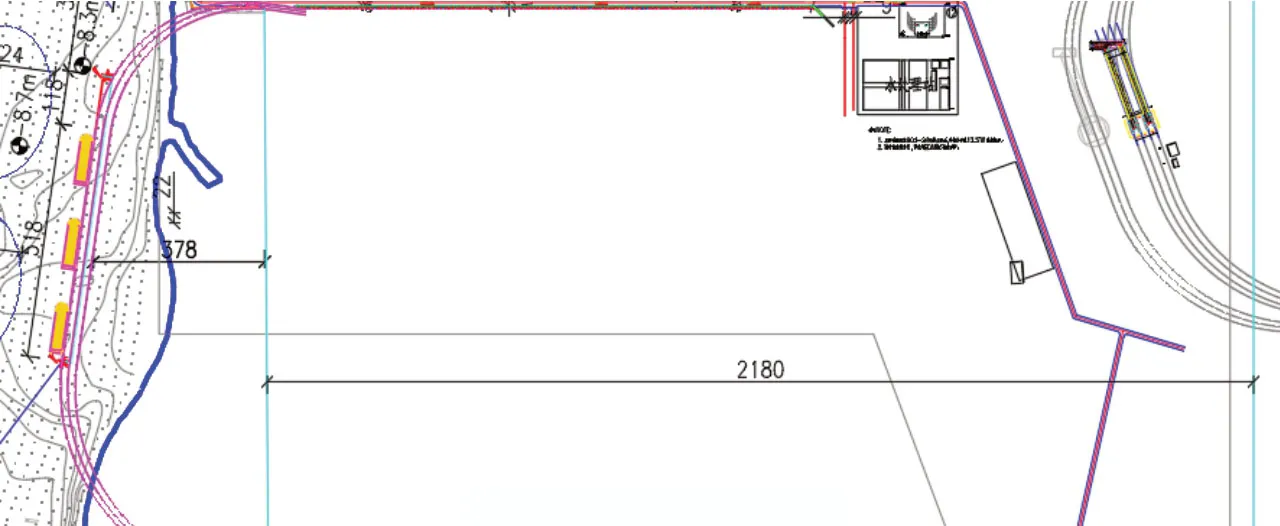

图2 新建港口优化平面

p-设计船时效率(t/h),火车直装效率15000t/h;其他参数同翻车机工艺。

通过计算,3个铁矿石装船码头总通过能力为9060万t/a。

2.3 港口优化

(1)平面优化。采用底侧开车型直接装船工艺,本次铁路来线港口段为高架进场可以将卸车线与码头结构结合建设,铁路卸车线前沿至码头后,铁路线需要相应延长约2.18km。同时原码头结构段可缩短110m,由于铁路卸车线直接装船效率高,与码头年通过能力基本匹配,卸车场基本无候车现象,所以码头后方不需要设置专用铁矿堆场及皮带机机系统;同时大大减少相应配套设施、降低了港口能耗,减少了温室气体排放。

(2)码头结构与卸车线结合布置。

码头区域水深较大、地层相对复杂,码头结构与铁路卸车线结合后,码头结构调整为高桩墩台结构,由连片式码头变为间隔靠船墩,墩台间钢结构引桥连接。铁路线为高架铁路线,基础与码头墩台结构间隔布置。火车底侧开门下设置液压式活动漏斗,直接将矿物输送至船舱。

图3 码头结构与卸车线结合设置示意图

表3 港口装卸工艺优缺点对比表

(3)港口工艺方案对比。

两种工艺方案均能满足既定的吞吐量目标,采用铁路来矿—底侧开直接装船后可实现直装率100%,大大减少装卸运维环节和运营成本。

初步测算,采用直装工艺后,减少工程部分可节省约5.01亿美元。增加工程部分增加投资约0.9亿美元,综合考虑采用底侧开车型直接装船工艺,可降低投资约4.11亿美元。

3.直装工艺展望

铁路直接装船这种装卸方式的优势明显,可以减少机械成本,进行直装直卸,但是对矿山和堆场的出货效率要求较高,仅适用于高度单一货种及专用船舶,而且只能用于装船,无法卸船,适用性较低。

在几内亚地区,矿业开发为其主要经济支柱,本次新建港口主要为开发几境内储量最大、品质最好的铁矿;出运船型采用定做的1.2万t自航驳船,符合直装工艺的特性。整个西非地区的经济相对落后,矿业开发处于规模开发阶段,矿产品品种单一,可以采用直装工艺,以减低工程投资,减少设备用量和运维成本,提高企业竞争力。