基于编码器的装船机溜筒防碰控制功能设计

2022-01-11杨文博

杨文博

国能黄骅港务公司 沧州 061113

0 概述

装船机是一种具有整机行走、臂架伸缩、臂架俯仰、溜筒调平及回转等功能的大型、高效连续装船机械。随着该港口煤炭目标运量的逐年增加,作业密度的不断加大,装船机的安全性要求也越来越高。在装船机的各种机构中,溜筒面临的碰撞风险最大。在装船机装舱作业过程中,由于煤炭需要均衡地铺在船舱内,装船机的溜筒需要不断变换位置来实现均匀码舱。在船舱沿附近作业时,装船机的溜筒距离舱沿很近,此时若出现人为操作失误或现场舱口指挥人员指挥失误则极有可能造成装船机溜筒与船舱沿发生碰撞,进而导致溜筒变形,甚至溜筒从装船机上脱落的重大事故。这种情况设备恢复难度大,恢复时间长,会给生产带来严重影响。同时,溜筒与船舱沿发生碰撞,必然使船舶遭受破坏,进一步给生产运营带来很大的负面影响。

针对上述问题,本文设计了一种基于编码器的溜筒防碰控制功能,通过为装船机设置临时极限限位的方法,可靠地实现了装船机溜筒的防碰功能。

1 现有的装船机溜筒防碰技术

1.1 原有防碰技术原理

为了对装船机实现溜筒防碰保护,以前的做法是为装船机溜筒加装防碰立杆及接近开关。防碰立杆用来与异物实现提前接触;接近开关用来感知防碰立杆的位移情况,即溜筒防碰感应开关。在正常情况下,防碰立杆在橡胶簧的作用下处于自然状态,无位移。溜筒防碰感应限位正对防碰立杆,感应限位正常触发,相应的PLC数字量输入模块识别的为开关量为1信号。当装船机溜筒与异物即将发生碰撞时,首先会与防碰立杆接触,进而推动立杆发生位移。此时感应开关感应不到防碰立杆,相应的PLC数字量输入模块识别的开关量为0信号。PLC控制系统正是靠判断防碰感应开关的信号变化,来判断装船机是否即将与舱沿发生碰撞,从而进一步对装船机行走动作和伸缩动作进行停止控制。

装船机控制流程图如图1所示,具体控制方案流程为:1)装船机做行走或伸缩动作;2)PLC控制系统判断装船机溜筒防碰信号是否为0;3)如果信号为0,则PLC控制装船机立即停止行走或臂架伸缩动作;4)如果信号为1,则PLC控制系统继续保持对装船机溜筒防碰信号的判断。

图1 装船机控制流程图

1.2 原有溜筒防碰技术缺点

原装船机溜筒防碰装置为机械接触式,其机械结构及感应开关均安装在溜筒周围。在装船机的实际工作中,其溜筒周围环境十分恶劣。首先,在装船机作业过程中,溜筒结构因煤块的碰撞产生剧烈震动,并带动溜筒防碰装置产生震动,进而对溜筒防碰装置的结构稳定造成冲击。在日常使用中,溜筒防碰装置结构因震动而故障率较高,需要频繁维修。其次,溜筒上方漏斗撒漏的煤会积聚在溜筒防碰装置上,长期积存的煤对防碰支架及防碰感应开关造成较大污染,导致防碰感应开关的故障率随之增高。再次,溜筒防碰立杆及防碰感应开关均分布于溜筒周围,所处位置不便于其有效性地检测,在长期使用中的有效性也难以得到保证。同样,由于溜筒防碰装置及感应开关所处位置关系,维修难度亦很大。

综上所述,原溜筒防碰装置故障率高,有效性差,日常检测及维修难度大,这些因素造成该装置的实用性较差。因此,在装船机作业过程中,溜筒仍处于与舱沿碰撞的大隐患中。

2 基于编码器的溜筒防碰控制方法原理

2.1 编码器原理

本文所设计基于编码器的溜筒防碰控制功能,需要编码器提供装船机行走位置及伸缩位置数据支持。编码器主要用于运动控制,用来检测角度和位置等参数,并将其转换为数字信号传送至上位控制器。较早的编码器多为旋转增量编码器,由于此类编码器是通过计数器计算编码器在转动时输出脉冲个数来测量当前位置的,当编码器停电或不转时,重新寻找零点非常困难,给现实中编码器的实际应用造成不便。

为了解决此问题,即出现了绝对值编码器。绝对值编码器的光码盘上刻有多条光通道线,每条刻线依次以2、4、8、16 线等2n编排,这样对于编码器码盘上的每一位置,通过读取每道刻线的暗与通便可得到一组从20到2n-1 的唯一格雷码二进制数据。绝对值编码器又有单圈绝对值编码器与多圈绝对值编码器之分,由于该港口装船机的行走范围与伸缩范围较大(正常使用时行走范围为0~500 m,伸缩范围为2~25 m),故装船机上采用多圈对值编码器。绝对值编码器的输出方式可分为并行输出、串行同步输出、串行异步总线式输出、转换模拟量输出等。由于并行输出方式具有输出及时、连接简单等特点,该港口装船机上的编码器直接将编码值采用并行传输方式至1756-IB32输入模块中,控制器根据编码器数据输出端的不同位高低电平情况,即可获知编码值,得到装船机的行走位置和伸缩位置数据。

2.2 基于编码器数值的临时软极限限位原理

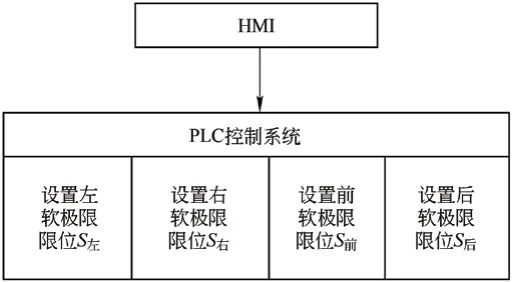

1)HMI人机交互界面

该港口装船机所使用的PLC控制系统为Control Logix5000,为了获得更好的兼容性,这里控制系统上位机人机交互界面也使用FactoryTalk View SE进行组态。通过 FactoryTalk View SE可直接扫描到PLC控制系统中的所有变量,方便HMI上位机画面调用及设置PLC控制系统中的各变量,且该软件与 PLC 的通信也安全可靠(见图2)。

图2 HMI人机交互界面

2)软极限限位设置原理

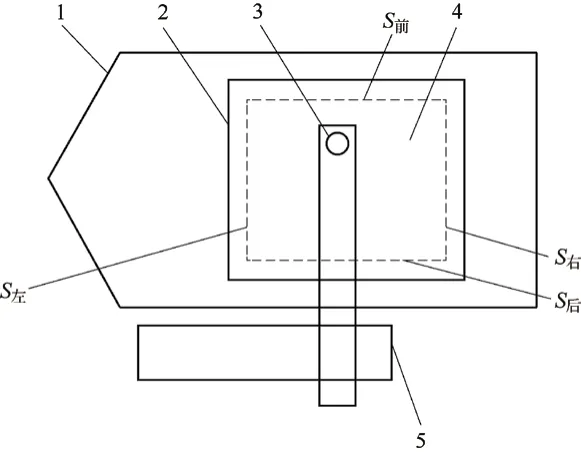

在装舱作业过程中,需要通过装船机做整机行走动作及臂架伸缩动作来实现溜筒位置的移动。由于船舱为内陷结构,为了尽可能使物料装满舱,溜筒需要在不与船舱沿碰撞的前提下尽量靠近船舱沿进行卸料作业。一般地,溜筒与船舱沿的最小距离约为1.5 m。于是,可将装船机溜筒最靠近船舱沿的4个位置用装船机行走编码器数值及伸缩编码器数值进行标记,标记的4个数据可作为装船机在当前舱内作业的4个临时软极限限位。

具体软极限的限位标记方法需要现场舱口指挥工与装船机操控员共同完成。在装船机作业前,现场舱口指挥工指挥装船机做行走及伸缩运动,使装船机溜筒分别靠近船舱的4个边沿。同时,装船机操控员操作HMI界面上的标记按钮,将装船机溜筒到达4个舱沿极限位置时的行走及伸缩编码器数值计入PLC控制系统中相应的标签中。如溜筒靠近左舱沿时,将此时行走编码器数值存入标签Data_LeftSoftLimit;溜筒靠近右舱沿时,将此时行走编码器数值存入标签Data_RightSoftLimit;溜筒靠近前舱沿时,将此时臂架伸缩编码器数值存入标签Data_FrontSoftLimit;溜筒靠近后舱沿时,将此时臂架伸缩编码器数值存入标签Data_RearSoftLimit。4个标签值所标记的位置对应S左、S右、S前、S后4个软极限限位,进一步4个软极限限位则为装船机溜筒限定了安全作业区,如图3所示。

图3 船舱极限位置标记示意图

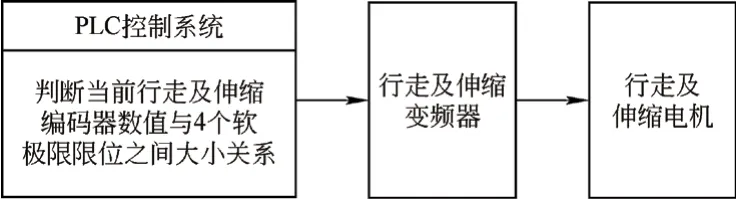

2.3 基于软极限限位的装船机行走及伸缩控制原理

装船机溜筒位置的移动靠装船机做整机行走动作及臂架伸缩动作实现,所以控制装船机溜筒不与船舱沿碰撞其实就是控制装船机整机行走动作及臂架伸缩动作及时停止。基于软极限限位的装船机行走及伸缩控制原理如图4所示。装船机PLC控制系统实时判断当前行走编码器数值和伸缩编码器数值是否在之前标记的4个极限限位数值之内,如果在范围内,则装船机可随意做整机行走或臂架伸缩运动;如果超出该数据范围,则禁止装船机向临时软极限限位外侧继续移动,即图4所示的溜筒安全作业区内装船机可随意通过行走动作及臂架伸缩动作变换溜筒位置;超过安全作业区的,则禁止装船机做行走动作或臂架伸缩动作。由于溜筒安全作业区范围小于船舱舱口范围,故在该区域内作业时溜筒不会与船舱沿发生碰撞。如果装船机要移仓操作,装船机操控员可通过HMI界面取消设置的4个临时软极限限位,以解除该软极限限位对装船机行走及臂架伸缩动作的限制。

图4 基于软极限限位的装船机行走及伸缩控制原理图

综上所述,通过为装船机设置当前作业舱的临时行走及臂架伸缩动作极限限位的方法,可使装船机溜筒一直处于安全作业区,进而能够避免装船机作业过程中溜筒与舱沿碰撞事故的发生。

3 结语

本溜筒防碰控制功能已在该港口装船机上全面应用,效果良好。该功能原理及流程控制简单,PLC编程易于实现,故具有很高的可推广性。