不同装船模式下海洋平台结构物 装船工期研究

2018-09-08宋青武

宋青武

海洋石油工程股份有限公司, 天津 300451

0 前言

广阔的海洋蕴藏着丰富的油气资源,随着海洋油气勘探技术的不断提高,石油天然气产业已逐步将重心由陆地转移至海上,海洋石油天然气产业快速发展。各类海洋工程重大装备的研发和建造速度不断加快,人类开发海洋能源的进程不断加快,高技术、高风险、高投入成为海洋能源开发的主要特点[1]。海洋工程与陆地工程相比,由于海洋环境的复杂多变性,风险更大,工艺更复杂。海洋平台往往是在陆地专门的预制场地完成建造后,由驳船运输至海上施工现场进行安装工作。大型结构物移位及装船运输是海洋工程装备制造业的核心问题之一[2]。作为整体海洋工程重要一环的结构物装船固定是连接平台陆地施工与海上安装的重要步骤,同样也是海洋工程项目进度控制的关键,直接关系到结构物海上安装工作能否按计划时间开展。

1 装船模式及其适用性

海洋平台结构物的码头装船过程,是海洋工程建造过程中一个非常重要的组成部分,一旦出现事故则会造成严重的损失[3-4]。对于海洋平台结构物来说,采用的装船方式应在项目设计阶根据结构物结构形式、重量重心、建造方案、场地承载力、码头水深潮汐、拟使用驳船、工期费用等因素综合确定。在海洋工程中常用的装船方式包括吊装装船、滚装装船、滑移装船以及SPMT(自行式液压平板车)小车装船四种,不同装船模式的适用范围、装船步骤、装船工期、现场施工条件要求等均不相同。

1.1 吊装装船

吊装装船是指结构物在陆地场地建造完成后,用起重船或场地码头吊机从场地码头吊起结构物,放在运输驳船设计位置的过程。受制于起重船或码头吊机的起重能力,吊装装船方式主要用于重量较轻的结构物装船,如竖立建造的导管架、小型组块、生活楼、分段装船的钢桩和隔水套管、火炬臂、栈桥等。考虑到装船成本的要求,使用起重船进行结构物吊装装船工作,要求场地码头内有长期供装船使用的小型浮吊船,尽量避免浮吊船发生动复员。在进行装船设计时,应根据结构物尺寸、重量重心、结构物距码头前沿的距离等数据,结合码头标高、水深、驳船、驳船吃水要求、现场天气条件等,选择合适的起重船或码头吊机。

1.2 滚装装船

滚装装船主要用于导管架钢桩的装船。对于浅水导管架,通常是分段装船,海上一节一节打入海底,一般每节钢桩重量不超过100 t。以塘沽建造场地为例,钢桩分段接长完成后采用平板车或吊车运至靠近码头区域,然后采用浮吊吊装上船,浮吊一般为滨海102(起重能力500 t)或滨海108(起重能力800 t)[5]。而对于深水导管架,钢桩通常在陆地完成接长工作,采用整根打入海底的方法进行打桩工作,接长后的钢桩重量超过500 t,如已建成某8腿12群桩导管架,钢桩直径96″(1″=25.4 mm),总重6 048 t,其中4根带卡桩器,长度121.3 m,单根重量508 t;8根不带卡桩器,长度119.8 m,单根重量502 t,直接使用码头吊机吊装装船难以实现,采用浮吊装船也将大大增加装船成本,在这种情况下,可以采用滚装装船。

滚装装船主要使用栈桥和卷扬机进行钢桩上船,由送桩机将钢桩从摆放区域的垫墩上传递到栈桥大梁上作为滚装的初始位置,通过控制卷扬机使钢桩由初始位置经过栈桥缓慢平稳滚动至驳船甲板就位位置,依据装船固定图纸将钢桩固定完成后进行下一根钢桩装船。

相比大型浮吊吊装作业,滚装装船无需租赁浮吊资源,可以减少对浮吊资源的依赖,且装船栈桥可重复利用,大大降低了钢桩装船的成本,适用于大吨位钢桩装船。

1.3 滑移装船

滑移装船是海洋工程最常用的装船方式。将平台放到专门修建的滑道船台上,用滚轮滑车作为托载体,以液压拉力器牵引、卷扬机溜尾进行滑移装船[6]。要求结构物在建造时放在滑道上的滑靴上,结构物支撑点落在滑靴上,运输驳船上放有与场地上滑道相匹配的滑道,且具有足够的调载能力,使结构物上船过程中陆地滑道与船上滑道随时保持一样的高度,用绞车拉动滑靴上的拖拉点,滑靴在滑道上滑移,平稳缓慢地将结构物拖拉到驳船上设计位置。滑道包括陆地段和驳船段[7]。随着结构物重心的移动和外界环境的变化,需要动态地测量、计算和调速控制驳船的压载舱液位[8]。

滑移装船利用绞车系统将大型结构物平稳地牵引到驳船上,大幅度地降低了生产成本[9]。滑移装船适应于导管架、组块、生活楼等各类平台结构物装船。目前国内已完成30 000 t级结构物滑移装船,包括荔湾3-1 CEP导管架和组块,荔湾CEP导管架装船重量达31 375 t,为目前亚太地区拖拉滑移装船重量最大的结构物[10]。根据结构物重量重心、码头潮汐情况、水深等数据选择适合的运输驳船,确保驳船甲板强度、压载能力、拖拉牵引装置等满足滑移装船要求。

滑移装船作业驳船一般是尾靠码头,以确保滑移过程中有足够的牵引距离。但对于部分结构物,受制于驳船能力,也可能采用侧靠码头横向装船的方式,对于这种装船方式,需重点核算牵引距离是否满足要求。

1.4 SPMT小车装船

SPMT小车即自行式模块化平板车,是一种模块化生产及组装的自行式平板拖车,可根据被装载物的不同需求被配置为各种结构、尺寸和重量。通过液压升降系统将结构物重量从场地垫墩转移到自身结构,将结构物经过码头前沿、码头与驳船间的跳板运输至驳船甲板设计位置,并将结构物重量转移至驳船垫墩上。

常规组块建造往往采用滑道建造,但近年来,由于小车装船的灵活性,越来越多的组块采用非滑道建造方式,提高了场地利用率[11]。SPMT装船具备效率高、操作简单、速度快、环境要求低等优点,经常用于完成在非滑道区建造的海洋工程结构物上[12]。小车装船由于结构物不用在滑道上建造,无滑道使用要求,结构物运输机动性更强,采用这种装船方式,解决了结构物建造和装船对于滑道的依赖,减少场地滑道使用数量,对于新建场地一定程度上可以节约滑道建设费用。

目前小车装船越来越多地应用于结构物装船中,国内小车装船技术已成功应用于6 000 t级模块装船,应用前景十分广泛。

2 装船流程

进度控制是海洋工程项目四大控制的重要组成部分。在海洋工程施工过程中,存在着影响施工进度与建造质量的许多不确定因素[13-14]。作为海洋工程重要阶段之一的结构物装船固定和海上运输工作,是平台海上安装前序关键作业之一,在海洋平台陆地建造与海上安装之间起着承上启下的作用,其施工工期的长短直接影响海上安装工作的开始时间。

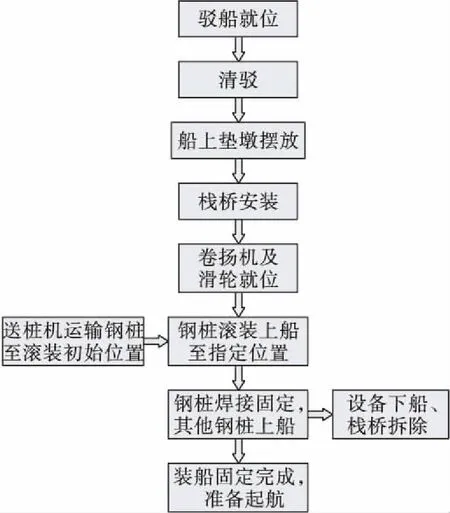

不同的装船模式的装船步骤区别很大,直接决定了装船工期的长短,下面是不同装船模式下从驳船清驳开始到固定完成具备出航条件的一般装船施工步骤,见图1~4。

图1 吊装装船一般步骤

图2 滑移装船一般步骤

图3 滚装装船一般步骤

图4 SPMT小车装船一般步骤

3 装船工期分析

结构物装船工期取决于装船计划中关键路径的长短,考虑到吊装装船和滚装装船适用范围较小,下面以 3 000 t 级组块装船为例,采用关键路径法,重点对滑移装船和SPMT小车装船工期进行分析研究。关键路径法是一种基于数学计算的项目计划管理方法[15],在不考虑任何资源限制的情况下,沿着项目进度网络路径进行顺推与逆推分析,计算出全部活动理论上的最早开始与完成日期、最晚开始与完成日期,在给定的活动持续时间、逻辑关系、时间提前量、时间滞后量和其他制约因素下,可开展各项活动的时间段[16]。关键路径是项目计划中最长的路线,决定了项目的总实耗时间[17]。

3.1 滑移装船工期

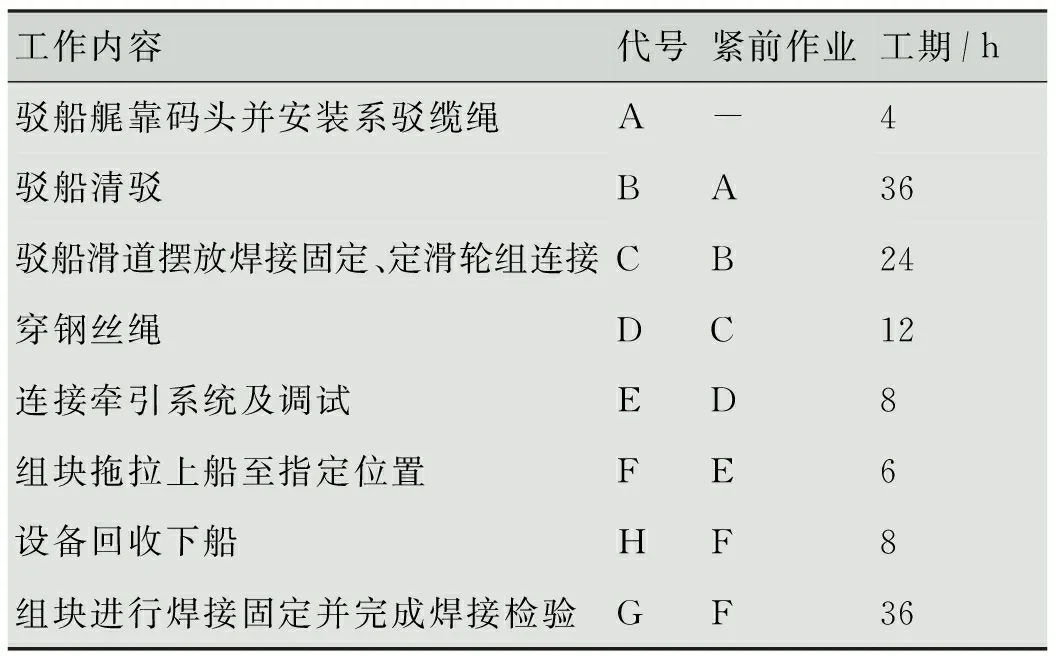

根据组块滑移装船一般步骤,相关工作分解结构及作业划分、作业工期,见表1。

根据施工工序,建立网络计划并计算时间参数见图5。在确定作业间的逻辑关系时,要按系统工作过程安排、专业活动之间搭接关系、自然规律、技术规范要求、办事程序要求、施工计划安排等合理进行[18]。应用网络计划技术,形象地把整个工程形象进度用网络图标注出来,形成完整的数学模型,有单代号法和双代号法两种[19-20]。

表1组块滑移装船作业划分

工作内容代号紧前作业工期/h驳船艉靠码头并安装系驳缆绳A-4驳船清驳BA36驳船滑道摆放焊接固定、定滑轮组连接CB24穿钢丝绳DC12连接牵引系统及调试ED8组块拖拉上船至指定位置FE6设备回收下船HF8组块进行焊接固定并完成焊接检验GF36

图5 滑移装船网络计划

根据计算结果可知,滑移装船计划关键路径为A→B→C→D→E→F→G,项目期望工期为126 h,按装船 12 h/d 计算,期望工期约10.5 d。

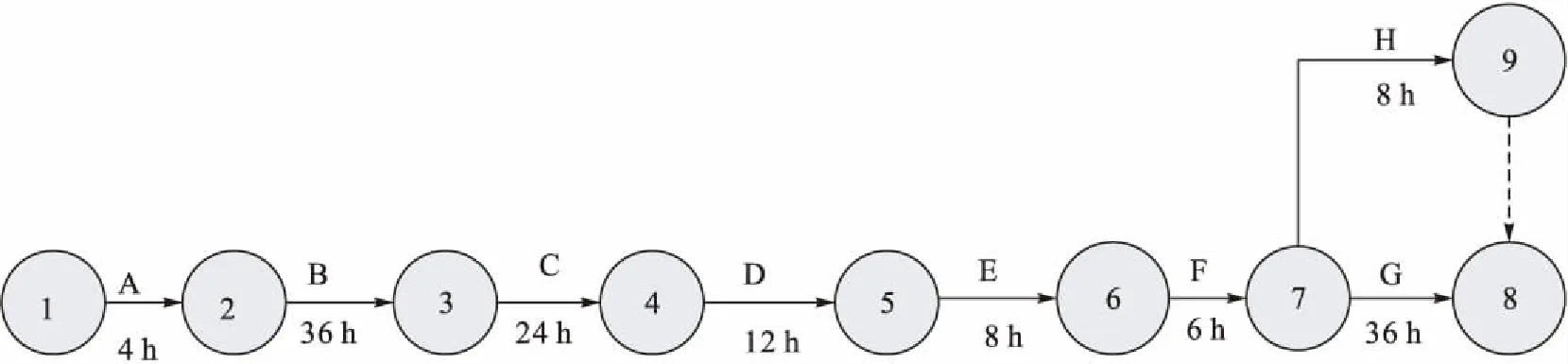

3.2 小车装船工期

根据SPMT小车装船一般步骤,相关工作分解结构及作业划分、作业工期,见表2。

根据施工工序,建立网络计划并计算时间参数见图6。

根据计算结果可知,SPMT小车装船计划关键路径为A→C→E→G→H→I→J,项目期望工期为85 h,按装船12 h/d计算,期望工期约7 d。

3.3 装船工期分析

从上述小车装船和滑移装船的工期计算结果可知,滑移装船由于船上滑道摆放、牵引准备工作等用时较长,其装船工期较小车装船长,驳船使用天数较多,从工期角度上看小车装船能有效节约驳船使用天数,对于自有SPMT小车或具备小车租赁条件的建造场地来说,小车装船在工期上具有明显优势。

3.4 装船工期影响因素

影响结构物装船工期的因素很多,主要包括结构物装船模式、结构物重量、驳船调载能力、天气状况、施工准备情况、驳船与陆地配合程度等,其中施工准备充分与否对装船工期影响很大。

表2组块SPMT小车装船作业划分

工作内容代号紧前作业工期/h驳船艉靠码头并安装系驳缆绳A-4驳船清驳CA36驳船垫墩摆放及船上栈桥安装EC4SPMT小车组装、调试B-4组块装车DB4驳船与码头连接栈桥安装GE2组块运输至码头前沿FD2组块运输至驳船指定位置HF、G1SPMT小车下船、栈桥拆除IH2切割运输抬梁并运输下驳船KI8组块进行焊接固定并完成焊接检验JI36

图6 SPMT小车装船网络计划

由于结构物装船实施环境和施工准备情况的差异,不同装船模式的步骤用时不同,需要根据实际工作量建立网络计划明确关键路径,如部分结构物装船时驳船进港时已完成清驳作业,可以直接进行装船准备工作,这种情况下网络计划中可以不考虑清驳计划,对应的装船关键路径也将发生变化,以SPMT小车装船计划为例,若不考虑清驳作业,则关键路径由原来的A→C→E→G→H→I→J变成A→E→G→H→I→J和B→D→F→H→I→J,装船工期为49 h,约4 d。

4 工程案例分析

某已完工海洋工程项目组块重约2 680 t,采用滑道建造方式进行建造工作,受制于驳船限制,推进舱布置在船尾,船体结构少,可用调载舱室能力差,导致船尾结构强度弱,调载能力差,决定采用侧向装船的方式进行组块滑移装船。设计制作了专用滑道和专属拖拉点,用以解决驳船甲板强度不足和侧向装船牵引距离过短的问题,其中,专用滑道与船体结构相匹配,可以有效地将组块重量分摊在最有力的船体主结构上;专用拖拉点是对原有拖拉点进行加强并探出船舷,与滑轮组连接仅需1个卡环销轴,侧面设计有牵引绳固定孔,最大限度节约牵引距离。

该项目前期根据工程经验和实际工作量,制定组块滑移装船详细计划见表3。

表3组块滑移装船详细计划

工作内容计划工期/h计划开始时间计划完成时间驳船艉靠码头并安装系驳缆绳42015-03-20 8:002015-03-20 12:00驳船清驳362015-03-20 12:002015-03-23 12:00滑道摆放焊接固定滑轮组连接242015-03-23 12:002015-03-25 12:00穿钢丝绳122015-03-25 12:002015-03-26 12:00连接牵引系统及调试82015-03-26 12:002015-03-26 20:00组块拖拉上船至指定位置62015-03-27 8:002015-03-27 14:00焊接固定及检验362015-03-27 14:002015-03-30 14:00

实际执行情况:受前期码头不具备驳船进港条件影响,组块驳船推迟进港,于2015年3月25日13:30进港侧靠码头,4月4日10:20完成装船固定,出港赴施工现场,整个装船工期约10 d,与上述装船工期计算方法基本吻合。某组块横向装船示意图见图7。

结构物装船作业重在装船准备工作,无论采取何种装船模式,只有将准备工作做细,对各种制约因素和风险点提前识别并采取有效措施,装船工作才能按期实施。在装船准备工作之前应根据装船程序及施工经验制定一系列的装船检查清单,根据清单逐项落实,严格执行装船计划。在该项目案例实际执行过程中,准备工作比较充分,装船工作基本按照计划执行,但仍出现一些影响装船进度的问题,如由于驳船调载能力较弱,导致组块拖拉上船用时较长,尚需进一步优化以提高装船效率。后期通过焊接固定赶工,装船进度基本与计划持平。因此,在项目前期方案确定和计划编制过程中应及时对装船风险予以识别,并采取应对措施。

图7 某组块横向装船示意图

5 结论

工程项目要想获得成功,需要对其实施的各个阶段做好管理控制工作,装船固定涉及陆地与驳船的相互配合,受天气、潮汐、驳船能力、场地准备情况等各种因素的影响,属于重大风险作业,也是进度控制的重点。海洋平台结构物装船工期直接影响海上作业开始时间,不同的装船模式其装船工期差异较大。

本文通过对四种装船模式的适用范围和施工步骤进行详细分析,针对最常用的两种装船模式,采用关键路径法建立网络图,定量对比分析研究装船工期,得到一种装船工期的定量评估方法,并与具体工程案例相比较,表明该方法具有一定的实用性,为海洋平台结构物装船工期的准确评估提供了参考和依据。本文仅对不同装船模式下装船工期进行定量分析,在后续的研究中,应重点针对各种制约因素,包括风险点等,对装船工期的影响进行系统研究,以便更准确地评估结构物装船工期。