高熵合金摩擦磨损性能的研究进展

2022-03-21乔竹辉任海波刘维民

于 源,乔竹辉,任海波,刘维民,2

(1 中国科学院兰州化学物理研究所 固体润滑国家重点实验室,兰州 730000;2 烟台先进材料与绿色制造山东省实验室,山东 烟台 264006)

高熵合金是冶金领域掀起的技术风暴,以其多主组元、高构型熵的设计理念以及独特的性能,成为近年来合金材料的研究热点[1-2]。高熵合金具有独特的高熵效应、晶格畸变效应、迟滞扩散效应和多主元效应等结构特征,能够获得强韧、耐高温、抗氧化、耐磨、耐腐蚀等综合性能[3-4],在摩擦材料领域具有重要应用潜力。传统合金一般由一种或两种主要元素构成,聚集在相图的拐角或边上,元素组合数量有限;高熵合金包含多种主要元素,每种主要元素的原子分数在5%~35%,处于相图中心区域,具有广阔的合金成分空间和组织结构形成可能,非常规的化学结构有望实现前所未有的性能[5-7]。高熵合金的摩擦学研究不限于传统合金的模仿,应该利用广阔的成分空间和独特的结构特征,突破传统抗磨、润滑合金的性能极限,尤其解决传统合金无法满足的极端工况下稳定润滑抗磨、保证功能作用(耐蚀、抗辐照、低温、催化、超导、软磁等)下实现抗磨的瓶颈问题。

除了成分,制备工艺对合金的结构和摩擦学性能也有重要影响;近年来,抗磨、润滑高熵合金的制备技术越来越成熟。采用电弧熔炼技术[8]、感应熔炼技术[9]、SPS技术[10-11]、热压烧结技术[12-13]、增材制造技术[14-15]等能够制备块体高熵合金,采用激光熔覆技术[16-17]、等离子熔覆技术[18-19]、大气等离子喷涂技术[20-21]、高速氧燃料喷涂技术[22-23]、爆炸喷涂技术[24-25]等能够制备高熵合金涂层,采用气相沉积技术[26-27]等能够制备高熵合金薄膜。不同工艺制备的高熵合金组织形貌各有特征,通过调控不同工艺的相关参数能进一步优化高熵合金的组织结构[8]。基于成分、工艺、参数的协同调控,能够获得更为丰富的组织结构,实现对传统抗磨、润滑合金性能极限的突破。

因此,高熵合金在解决传统合金的摩擦学性能瓶颈具有重要潜力,能够成为未来抗磨、润滑金属材料的研究重点。本文根据国内外相关报道,总结了耐磨高熵合金的分类,分析了添加金属元素、添加非金属元素和陶瓷、热处理和表面工程技术对高熵合金摩擦学性能影响的研究现状,综述了苛刻工况下抗磨润滑高熵合金的设计制备,并对未来高熵合金在摩擦磨损领域的研究和应用进行了展望。

1 耐磨高熵合金的分类

组成元素对高熵合金的物化结构和摩擦磨损性能具有重要作用。依据组成元素,高熵合金主要可以分为3d过渡金属高熵合金、难熔高熵合金和轻质高熵合金。

3d过渡金属高熵合金,主要由第4周期的过渡族金属元素和Al等元素构成。通过合理的成分、结构调控,3d过渡金属高熵合金能够具有优异的耐磨损性能[28]。Al0.2Co1.5CrFeNi1.5Ti合金硬度与耐磨钢SKH51钢类似,耐磨性是SKH51钢的2倍[29]。除此之外,3d过渡金属高熵合金能够兼顾优异的抗高温软化性能、耐腐蚀性能、抗辐照性能、磁学性能或低温性能等[30]。在300~800 ℃,AlCoCrFeNi合金的磨损率与Inconel 718合金接近,但在900 ℃磨损率仅为Inconel 718合金的5%[31];在3.5%NaCl溶液中,相比Ti6Al4V,CoCrFeNiTiMo涂层形成更具弹性和保护性的钝化膜,具有更高的抗磨性[32];在人工海水中,AlCrFe2Ni2W0.2Mo0.75涂层的耐蚀性优于304不锈钢,磨损率仅为304不锈钢的2/3[33]。3d过渡金属高熵合金是目前研究最全面、深入的体系,大部分的高熵合金摩擦磨损研究都集中在3d过渡金属高熵合金。

难熔高熵合金,主要由第4,5,6周期的第Ⅳ,Ⅴ,Ⅵ副族金属元素组成。难熔高熵合金具有高熔点、优异的高温强度、抗氧化性能和显著的耐磨损性能[30]。相同工况下,Mo20Ta20W20Nb20V20合金的磨损率仅为Inconel 718高温合金的约1/3[34];MoFeCrTiWAlNb涂层的磨损量是M2工具钢基体的约1/4[35]。除此之外,该周期和主族大部分金属元素无毒且无过敏反应,难熔高熵合金在生物植入材料上具有重要潜力。在磷酸盐缓冲溶液中,相比Ti6Al4V合金,Ti0.5ZrNbTaMo具有类似的腐蚀速率和更稳定的钝化膜,磨损率仅为Ti6Al4V合金的1/3[36]。

轻质高熵合金,主要由轻金属元素构成。轻质高熵合金依据不同密度可以分为3类:(1)密度低于3 g/cm3, 如AlLiMg0.5ScTi1.5合金密度为2.67 g/cm3,硬度高达5.5 GPa[37]; (2)密度类似钛合金,如Ti65(AlCrNb)35合金的密度是5.01 g/cm3,拉伸屈服强度约1000 MPa,伸长率可达32%[38];(3)密度低于7 g/cm3, 如Al20Cr5Fe50Mn20Ti5合金的密度低于6.5 g/cm3,室温压缩屈服强度约1.37 GPa,变形量约30%,在600 ℃时屈服强度可达1.0 GPa[39]。轻质高熵合金是高熵合金的重要研究方向,迄今为止研究相对较少,亟须开展其摩擦磨损性能的研究。

2 添加金属元素改善摩擦学性能

添加微量改性元素是调控传统合金组织结构和性能的有效方法;高熵合金,在添加较大含量的改性元素时,依然能够实现稳定的结构。即改性元素在高熵合金中具有更大的含量空间,能够发挥更大的作用。改性金属元素主要利用化学反应焓和熔点,加强晶格畸变,诱导增强相和润滑相的原位形成或析出,并影响氧化层结构和合金组织形貌,以此来改善高熵合金的抗磨、润滑性能。代表性的改性金属元素对高熵合金摩擦磨损性能的影响,如表1所示[10,29,40-48]。

表1 改性金属元素对高熵合金摩擦磨损性能的影响Table 1 Effect of modified metallic elements on tribological properties of high entropy alloys

2.1 化学活泼的Al,Ti

高熵合金主要由过渡族金属组成;部分金属元素与过渡金属元素具有较大的负反应焓,化学活泼性高。添加化学活泼金属元素,能够构成负反应焓高的主元配对,进而诱导合金的结构变化,改善高熵合金的抗磨性能[29, 40-41,49-55]。代表性的化学活泼金属元素是Al,Ti。

Al元素的添加能够提高高熵合金的抗磨性,其作用主要体现在:(1)结构上可以加剧晶格畸变,在FCC相合金中促进结构由FCC向BCC转化,在BCC相合金中促进两相BCC相的形成;(2)组织上可以细化晶粒尺寸;(3)磨损机制上可以促进形成耐磨的氧化釉层。结构和组织的变化提高了基体硬度和强度,氧化层的变化提高了表面抗磨性。Cheng等[40]制备了AlxFeCoCrNiMn块体合金,随着Al含量x由0增大到0.5,合金结构由FCC转变为FCC+BCC,晶粒尺寸降低,500 ℃硬度由390HV提高为450HV,磨损表面主要氧化物由氧化锰转变为氧化铝,高温形成了连续且致密的氧化铝膜,500 ℃磨损率降低了约50%。在激光熔覆制备的FCC基AlxFeCoCrNiMn涂层中,随x从0增大到0.75,发现了类似的组织结构和氧化物层转变趋势,涂层室温磨损失重由6.0 mg降低为1.1 mg[17]。除了FCC基高熵合金,Al元素也能改善BCC基高熵合金的耐磨性。Zhou团队[41]制备了AlxTiZrNbHf难熔高熵合金,随着x含量从0增大到1,单一BCC结构晶格畸变加剧,形成了第二个BCC相,合金屈服强度由310 MPa提高到1245 MPa;同时导致磨损表面产生细小的氧化物颗粒,形成致密的摩擦层,耐磨性显著提高。当Al含量超过一定范围,高熵合金的韧性显著下降,摩擦过程中容易发生脆性脱落,反而能降低耐磨性。Shi团队[51]研究了AlxCrFeCoNiCu涂层的耐磨性,发现x增大到1.8,涂层发生了明显的脆性脱落,磨损加重。

Ti元素能够协同Al元素进一步改进高熵合金的摩擦学性能。其作用主要表现在:(1)Al,Ti协同添加,能够增大晶格畸变,促进析出相的形成;(2)Ti有助于形成更具保护性的致密氧化层。Xu等[42]制备了TixAlCoCrFeNi高熵合金,随着Ti的含量x从0增大到0.5,BCC结构的晶格畸变加剧,高熵合金硬度从46.2HRC增大到55.7HRC,合金表面氧化层更致密,合金的磨损量降低了50%。Al和Ti的联合有利于促进保护性氧化层的形成,(Co1.1CrNi0.9)100-x(Al0.4Ti0.6)x合金在600 ℃以上能够形成抗磨的釉层[54]。Al和Ti的联合有利于提高合金的硬度和耐磨性。Chuang等[29]研究了AlxCo1.5CrFeNi1.5Tiy合金,Al00Ti05和Al02Ti05的硬度为509HV和487HV;通过提高Ti的含量,合金中η沉淀物含量增大,Al00Ti10的硬度为654HV,耐磨性由200 m/mm3提高到2750 m/mm3;通过进一步提高Al的含量,促进了针状η相的形成,Al02Ti10的硬度提高到717HV,具有较高的抗氧化性能,耐磨性提高到5500 m/mm3。

2.2 软金属Ag,Cu,Pb,Bi

与过渡族金属具有较大正反应焓的化学惰性金属元素,在高熵合金中能够以富集偏析相的形式存在,保持惰性金属自身的结构和物化性能;选用具有润滑作用的惰性金属元素,在高熵合金中形成润滑作用富集相,能够改善减摩性能[10,43-44,56-61]。润滑作用的化学惰性金属包括软金属和低熔点金属。

Ag元素是化学惰性软金属,能够在高熵合金磨损表面形成自润滑层,实现减摩;但是能够降低合金的硬度和高温抗软化性能,导致高温下抗磨性较差。Ren团队[43]采用SPS制备了(CoCrFeNi)90Ag10高熵合金,Ag以沉淀物形态均匀分布基体中,接近滑动表面位置,最初的球形银沉淀演变成自组织纳米层状结构,导致室温摩擦因数(COF)降低了一半,磨损率降低了一个数量级。在SPS制备的AlCoCrFeNi-Ag高熵合金中,Ag在晶界处偏析,在真空环境下,添加10%(质量分数,下同)Ag后,室温COF降低了约1/3,磨损率降低了2个数量级;但Ag降低了高熵合金的硬度和屈服强度,在400~600 ℃磨损率增大了20余倍[56]。

Cu元素也是常用的化学惰性软金属,相比Ag元素,Cu元素在高熵合金中具有以下特点:(1)添加Cu能够减小晶粒尺寸,且Cu比Ag具有较高的硬度,添加Cu对强度影响较小;(2)Cu容易氧化为CuO,CuO不仅能够与Cu实现协同润滑,而且能够促进抗磨釉层的形成,实现高温抗磨。Verma等[44]采用电弧熔炼制备了CoCrFeNiCux高熵合金,Cu在晶界处偏析;随着Cu元素含量的增大,晶粒尺寸减小,合金的硬度增大;Cu和CuO发挥了润滑作用,添加Cu后,合金室温磨损率由2.3×10-5mm3/(Nm)降低到1.7×10-5mm3/(Nm);CuO促进了抗磨釉层的形成,600 ℃磨损率降低到1.3×10-5mm3/(Nm)。在SPS制备的CuMoTaWV难熔高熵合金,同样发现晶界偏析的Cu和自发形成的CuO发挥了自润滑性能,合金在室温至600 ℃磨损率低于4.94×10-6mm3/(Nm)[58]。

Cu富集相除了润滑作用,也具有良好的杀菌/防污作用;但Cu在晶界处的偏析相,能够加速电偶腐蚀。通过将Cu在高熵合金中的存在形式由晶界局部偏析调整为晶粒内均匀纳米析出,制备的AlCoCrFeNi-Cu高熵合金,兼顾较高的强度和塑性、与304不锈钢接近的耐蚀性能、优异的海洋防污性能和自润滑性能[60],提供了一种海洋/杀菌领域结构功能一体化合金的设计方法。

化学惰性的低熔点金属元素,比如Pb,Bi,在高熵合金中能形成低熔点和低硬度的富集相;富集相不仅能够发挥润滑作用,而且容易发生氧化,促进保护作用氧化层的形成。SPS制备的(CuCrFeTiZn)100-xPbx合金中,Pb以富集相形式弥散均匀在高熵合金基体中,摩擦热熔化的铅富集相与铅氧化物的混合层发挥了抗磨润滑作用,能有效降低磨损率,随着Pb含量从0%增大到10%,5 N外加载荷下,磨损率降低了35%[61]。在SPS制备的(AlCrFeMnV)100-xBix高熵合金中,Bi以富集相形式弥散均匀在高熵合金基体中,提高了烧结致密性,合金硬度提高;Bi发挥了润滑作用,而且促进了氧化磨损,形成了具有保护作用的氧化摩擦层;随着Bi含量从0%增大到10%,COF从0.42降低到0.19,磨损率降低了80%[10]。

2.3 高熔点Nb,W,Hf,Mo

组成元素的熔点也是影响合金的相形成和组织结构的重要参数。在高熵合金中添加高熔点过渡族金属元素,能够促进强化析出相的形成,大部分的此类析出相与基体相能形成共晶组织。

高熔点元素的添加,结合熔炼和激光熔覆工艺,能够促进共晶组织的形成,其作用特点为:(1)形成高熔点元素主导的强化相,增大屈服强度,抵制磨粒磨损和塑性变形,但能降低塑性,高载下造成裂纹和疲劳磨损;(2)强化相与基体相能形成共晶组织,完全共晶组织在实现抗磨的同时,能抵制裂纹的形成。Liu等[45]采用电弧熔炼方式制备了FCC基CoCrNiNbx高熵合金,Nb的含量x为0.385时,呈现完全的FCC相和Laves相共晶组织;随着Nb的含量增多,FCC相的晶格畸变加剧,Laves相比例增多,合金的屈服强度增大,但塑性降低,合金的室温COF和磨损率先降后增;共晶组织两相之间的共同变形减少了局部塑性失配,阻碍了裂纹/断裂的发生,完全共晶组织具有最低的COF和磨损率。在激光熔覆BCC基FeNiCoCrTi0.5Nbx涂层发现了类似的趋势,随着Nb含量增多,Laves相比例增多,硬度、耐磨性先增后降,完全共晶组织具有最高硬度和最佳的耐磨性[62]。W和Hf的作用,与Nb类似。电弧熔炼的CoCrFeNiWx高熵合金,W的含量x为0.4和0.6时为亚共晶和过共晶组织,共晶组织包括FCC相和μ相;随着W的含量增多,μ相比例增多,合金的屈服强度增大,但塑性降低[63]。电弧熔炼的CoCrNiHfx高熵合金,Hf的含量x为0.3时,呈现完全的FCC相和Laves相共晶组织;在10 N低载荷,磨损机制主要为黏着磨损和塑性变形,随着Hf和Laves相含量的增大,合金硬度和屈服强度增大,COF和磨损率降低;在30 N高载荷,磨损表面出现微裂纹,完全共晶组织具有最低的磨损率[47]。制备方式能影响共晶组织的形成。电弧熔炼的Fe2Ni2CrMox中,Mo的含量x为1.25时,呈现完全的FCC相和σ相共晶组织[64];但在SPS制备后冷轧的CoCrFeNiMox高熵合金中,随着Mo含量的增大,合金同时析出σ相和μ相,没形成共晶组织,Mo的添加增大了合金基体硬度,抑制了表面摩擦热导致的晶粒粗化,提高了耐磨性[48]。元素组成能影响共晶组织的形成。激光熔覆的MoFeCrTiWAlNb3难熔高熵合金涂层是共晶结构,但MoFe1.5CrTiWAlNbx难熔高熵合金涂层是胞状枝晶和柱状晶结构,铌的加入促进大量MC和Laves相的形成,提高涂层的硬度和耐磨性,x为3时涂层的磨损率是基体M2共晶钢的1/9[46]。

3 添加非金属元素、陶瓷相改善摩擦学性能

在高熵合金中形成弥散分布的陶瓷强化相或润滑相,能够有效提高抗磨、润滑性能。形成陶瓷辅助相的方式有两种:(1)添加非金属元素粉末,与金属元素反应,原位形成陶瓷辅助相;(2)直接添加陶瓷辅助相,制备高熵合金基复合材料。添加非金属元素,反应形成的陶瓷辅助相与基体具有较好的界面;直接添加陶瓷辅助相,能够实现高熵合金与多样化结构的陶瓷增强相的配合,扩大抗磨润滑高熵合金材料的研究范围。但是,过量的添加非金属元素和陶瓷相,能够降低合金韧塑性和致密性,加速磨损。

3.1 非金属元素

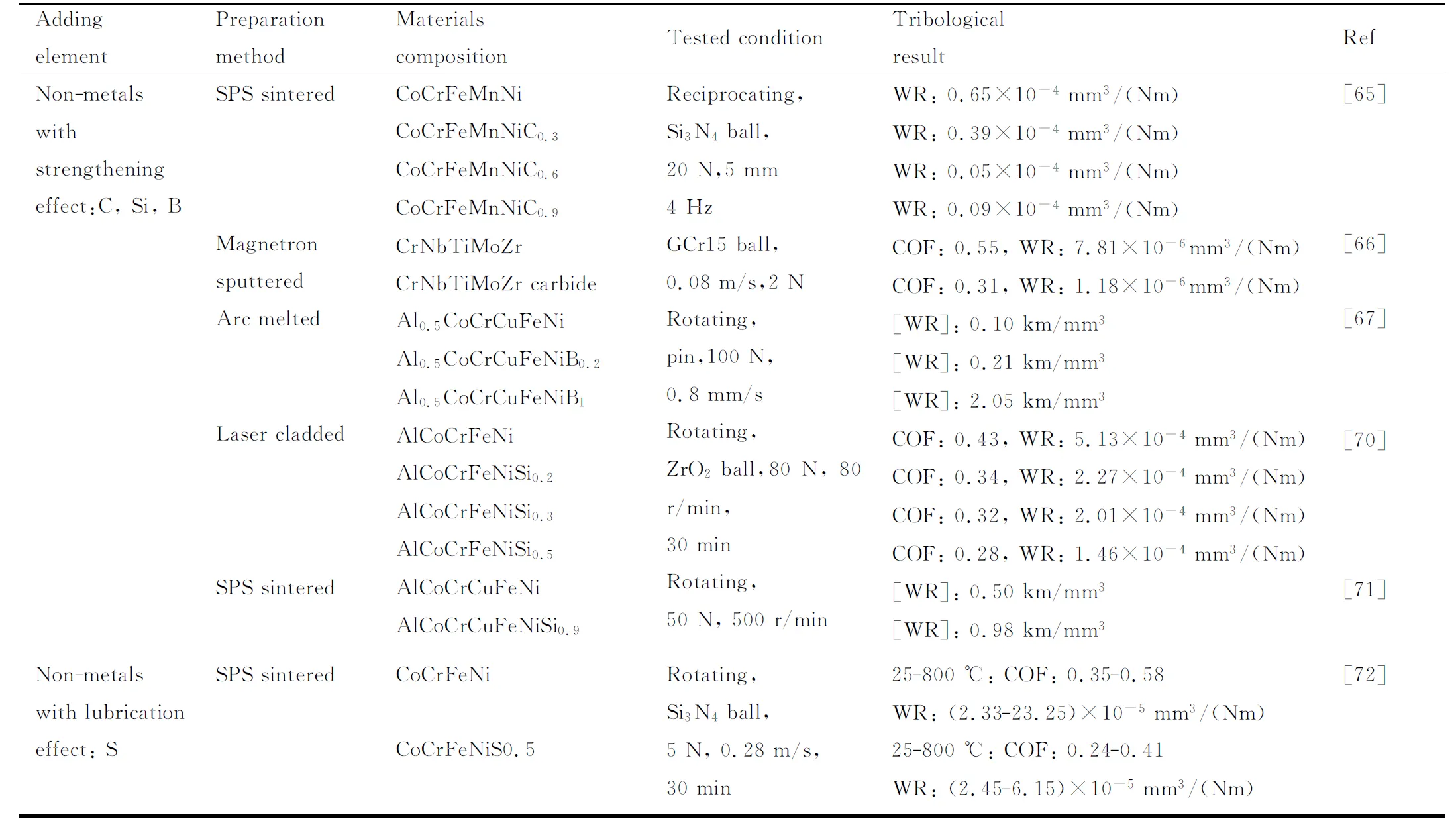

C,B是代表性的强化作用非金属元素,能够优先与反应焓低的金属元素反应,形成碳化物、硼化物强化相。在CoCrFeMnNiCx合金中,C的添加促进了M7C3强化相的形成(M主要包括Cr,Fe,Mn),但降低了合金的致密性;由于M7C3相含量和孔隙率的共同影响,C含量x<0.6时,随着C含量增大,合金硬度增大,磨损表面的分层行为减弱,磨损率从6.5×10-5mm3/(Nm)降低到0.47×10-5mm3/(Nm);当C含量x>0.6,合金孔隙率增大,磨损表面出现了犁沟和微裂纹,磨损加剧[65]。磁控溅射CrNbTiMoZr薄膜的COF为0.55、磨损率为7.81×10-6mm3/(Nm),相同参数下CrNbTiMoZr碳化物薄膜的COF为0.31,磨损率为1.18×10-6mm3/(Nm)[66]。在Al0.5CoCrCuFeNiBx合金中,B的添加促进了硼化物的形成,并以硼化物的形式沉淀在基体中;相比Al,Cu,Ni元素,Co,Cr,Fe元素容易形成硼化物;随着B的含量x从0增大到1,合金硬度从2630 MPa增大到6070 MPa,磨损机制从分层磨损变为氧化磨损,耐磨性从0.10 km/mm3增大到2.05 km/mm3[67]。

Si元素能够形成硅化物强化相或改变基体成分结构,实现增强,并能够改善氧化层结构。在FeCoCrNiSix高熵合金中,Si促进了BCC相和NixSiy相的形成,导致合金的硬度、抗塑性变形能力增大,提高了耐磨性[68]。在Al0.2Co1.5CrFeNi1.5Ti0.5-Si高熵合金中,Si的适量加入,形成了Ti5Si3和TiSi,合金的硬度提高;但Si的过量添加,过多硅化物能加剧热应力集中和促进微裂纹萌发,加剧磨损[69]。在激光熔覆的AlCoCrFeNiSix涂层中,随Si含量增大,涂层磨损表面出现了完整的氧化膜,SiO2和SiO发挥润滑作用,并能够提高摩擦层的形成能力和完整性,COF和磨损率降低[70]。除了形成硅化物,Si的添加还能改变高熵合金基体的成分结构,促进析出相形成。对于AlCoCrCuFeNiSix高熵合金,发现添加Si后,BCC相成分由Cr-Fe-Al变为Fe-Al-Si,BCC相含量提高,并形成富Cr的σ相,合金硬度增大,耐磨性由0.5 km/mm3增大到0.95 km/mm3[71]。

S元素可与高熵合金主元反应形成的硫化物,兼顾强化和润滑作用。在CoCrFeNiS0.5高熵合金中,CrxSy相均匀分布在FCC相基体上;CrxSy相发挥了强化作用,合金硬度和屈服强度相比CoCrFeNi合金增大;CrxSy相发挥了润滑作用,CoCrFeNiS0.5合金在室温至800 ℃内摩擦因数为0.3~0.42,磨损率约为(3~7)×10-5mm3/(Nm),具有优异的宽温域抗磨、润滑性能;室温至400 ℃内的摩擦学性能归因于CrxSy相的强化和润滑,400~800 ℃的摩擦学性能归因于润滑CrxSy相和抗磨金属氧化物[72]。

代表性的非改性金属元素对高熵合金摩擦磨损性能的影响,如表2所示[65-67,70-72]。

表2 改性非金属元素对高熵合金摩擦磨损性能的影响Table 2 Effect of modified non-metallic elements on tribological properties of high entropy alloys

3.2 高熵合金基复合材料

3.2.1 抗磨复合材料

为了保持陶瓷辅助相的结构和作用,必须避免制备过程中陶瓷辅助相与高熵合金基体相反应;采用粉末冶金工艺、喷涂工艺、熔覆工艺,利用高熵合金的合金粉末、陶瓷辅助相粉末或包覆粉末,能够获得期望结构的高熵合金基复合材料,实现抗磨。

在等离子熔覆技术制备的AlCoCrFeNi2.1-TiC涂层中,添加15%的TiC使涂层硬度提高了2.1倍,磨损表面的黏着磨损明显轻微,耐磨性显著提高[73];在等离子熔覆制备的CoCrFeNiMn-TiN-Al2O3涂层中,TiN,Al2O3陶瓷添加后,涂层硬度提高了17.6%,磨损量降低了12.5%[74];LSA制备的FeCoCrAlCu-TiC涂层,随着TiC含量增大,硬度和耐磨性显著提高[75]。在粉末冶金制备的(AlCrFeMnV)90Bi10-TiB2复合材料中,增加TiB2后合金的硬度从3.5 GPa增大到8.0 GPa,硬度提高和低熔点Bi的氧化物发挥了协同作用,磨损率降低到未添加TiB2涂层的约6%[76]。等离子喷涂制备的CoCrFeMnNi-Al2O3/13%TiO2涂层,添加10%的氧化物后,涂层的硬度和弹性恢复性能提高,磨损率降低到未添加氧化物涂层的1/5,但添加20%的氧化物后,涂层磨损表面发生了严重的分层[77]。

3.2.2 自润滑复合材料

添加层状结构的金属和化合物,在摩擦界面上能够形成自润滑层,实现减摩。受结构限制,不同润滑相的有效温度不同;需要通过不同润滑相的配合,才能实现高熵合金基复合材料的宽温域润滑[78]。

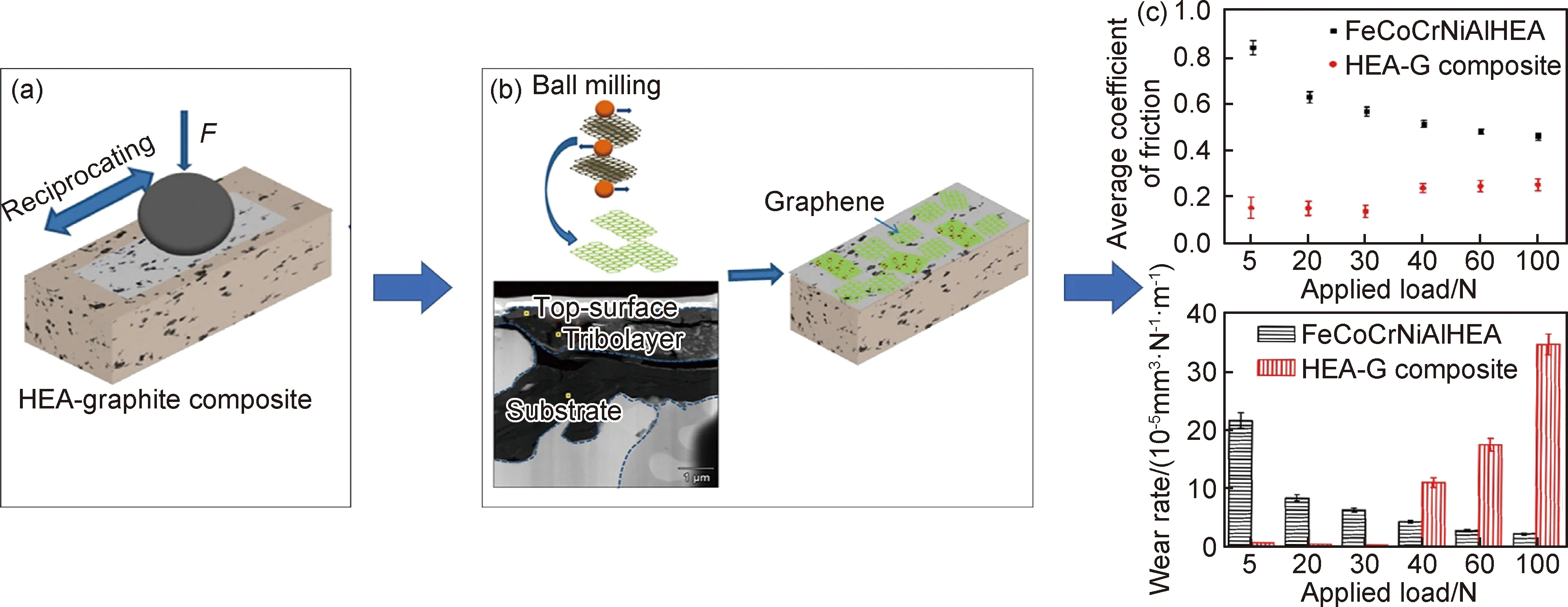

Meng团队[79]采用SPS技术制备了CoCrFeNi-镍包石墨-镍包MoS2复合材料,镍包石墨、镍包MoS2均匀分布在基体中;在400 ℃内,镍包石墨、镍包MoS2具有优异的润滑协同作用,复合材料的COF和磨损率低于高熵合金;但在高温下,镍包石墨、镍包MoS2降低了氧化层的抗磨性。Yu团队[80]采用等离子喷涂制备了AlCoCrFeNi-Ag-BaF2/CaF2复合涂层,Ag和BaF2/CaF2均匀分布在基体中;室温下Ag缓解了磨损表面的磨粒磨损,高温下BaF2/CaF2缓解了氧化层的损耗,室温和800 ℃的COF和磨损率降低,尤其是室温下磨损率降低了约1个数量级;但在400 ℃,由于BaF2/CaF2未达到韧脆转变温度,添加BaF2/CaF2增大了涂层磨损率。在SPS烧结技术制备的CoCrFeNiAl Ag-(h-BN)复合材料中,h-BN在室温至400 ℃发挥了润滑作用,但在600 ℃以上劣化了氧化层结构,造成剥落和裂纹行为,导致磨损率提高;h-BN与Ag具有良好的润滑协同,在室温至800 ℃内,同时添加Ag和h-BN,COF和磨损率比单独添加h-BN低[81]。

图1 FeCoCrNiAl/GNP复合材料的自润滑机理[83] (a)磨损形式;(b)磨损机理;(c)摩擦因数与磨损率Fig.1 Self-lubricating mechanism of FeCoCrNiAl/GNP composites[83] (a)wear form;(b)wear mechanism;(c)COF and wear rate

4 热处理和表面工程技术改善摩擦学性能

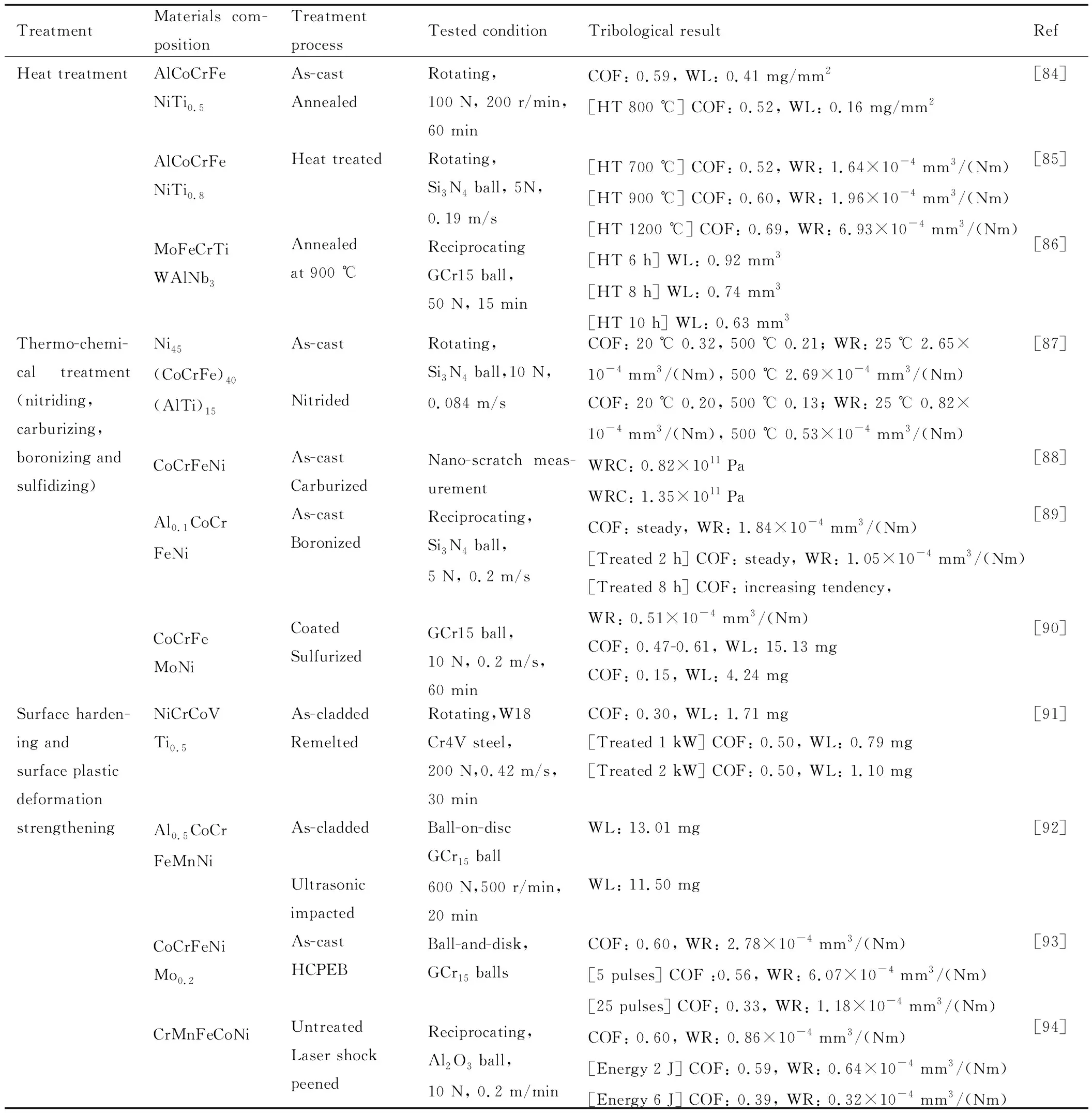

对于特定成分的抗磨、润滑高熵合金,利用热处理和表面工程技术能够改善合金表面结构,进一步优化摩擦学性能。代表性的热处理和表面工程技术对高熵合金摩擦磨损性能的影响,如表3所示[84-94]。

表3 热处理和表面工程技术对高熵合金摩擦磨损性能的影响Table 3 Effects of heat treatment and surface engineering techniques on tribological properties of high entropy alloys

4.1 热处理

热处理对高熵合金组织结构和摩擦学性能的作用主要表现在:(1)造成组成相的晶格畸变程度和含量比例发生变化;(2)导致了强化相的析出或溶解;(3)造成了晶粒粗化。组成相晶格畸变减弱、较强硬相的含量减少、强化相溶解、晶粒粗化,能够降低耐磨性;反之,则会提高耐磨性[84-87,95-96]。

AlCoCrFeNiTi0.5高熵合金主要由高含量B2相和少含量A2相构成,进行800 ℃热处理5 h退火后,合金的组成相晶格畸变加剧,枝晶间相增多,提高了晶界位错阻力,合金硬度提高了26%,磨损表面的塑性变形和犁沟减弱,磨损量降低[84]。Al0.6CoCrFeNi高熵合金冷轧后在850 ℃热处理4 h后,析出了σ相,硬度由278HV提高到482HV;退火态合金的高温硬度、抗氧化性能和抗高温软化性能远优于GCr15,600 ℃下磨损率约为GCr15的1/3[95]。温度和时间参数能影响热处理过程中的结构转变。激光熔覆的AlCoCrFeNiTi0.8涂层,700 ℃时组织形貌变化不大,900 ℃时B2-AlNi析出相粗化,1200 ℃时热处理后细小的B2-AlNi相消失、较大的B2-AlNi相进一步粗化,随着热处理温度的提高,合金耐磨性下降[85]。激光熔覆的MoFeCrTiWAlNb3共晶难熔高熵合金涂层,随着热处理温度提升,BCC相晶格参数先增后降,Laves相溶解,共晶结构消失,涂层硬度降低;在950 ℃,随着热处理时间的增加,σ-FeMo相和Laves相颗粒在基体中析出,涂层硬度增大,磨损表面变形和剥落现象减轻,耐磨性提高[86]。

4.2 表面工程技术

4.2.1 表面化学热处理改性

表面化学热处理是利用固态扩散使其他元素渗入合金表面的一种热处理工艺。合金组成元素对表面反应产物结构具有决定性作用;高熵合金的组成元素具有多元化特征,调控元素的种类和比例具有灵活性、宽泛性优势,具有更大的表面反应物结构调整空间[87-90,97-98]。渗氮、渗碳、渗硼、渗硫能有效地提高高熵合金的抗磨润滑相性能。

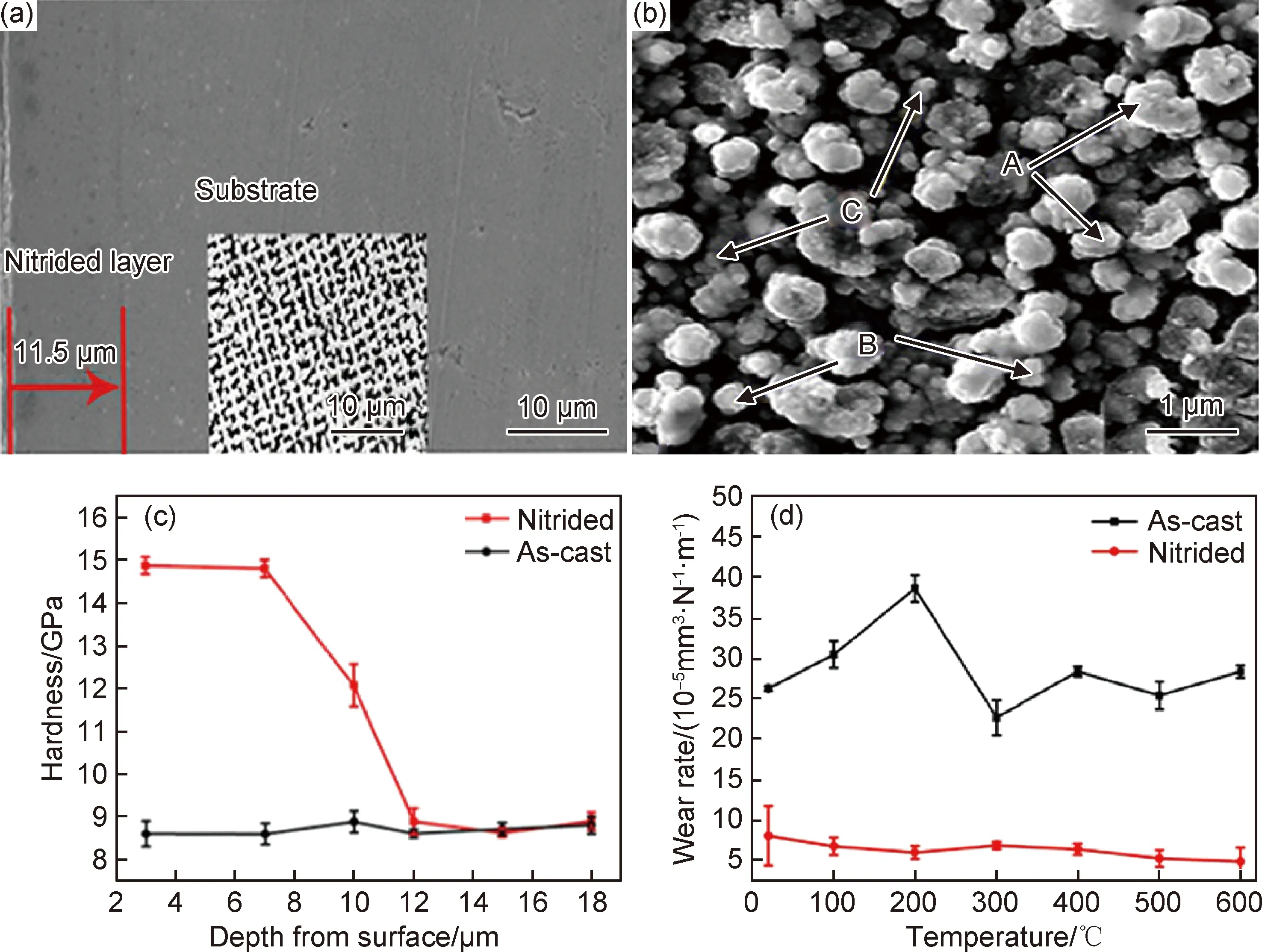

表面渗氮能够提高高熵合金的表面抗磨性,其特点表现在:(1)在高熵合金表面形成拓扑的强硬氮化物,提高表面抗磨性;(2)合金表面形成氮化物颗粒能够将滑动摩擦变为滚动摩擦。Lan等[87]采用等离子渗氮技术对Ni45(CoCrFe)40(AlTi)15表面渗氮,表面形成了AlN,CrN,Fe3N和TiN相,将表面硬度从8.8 GPa提高到14.9 GPa;如图2所示,合金是树枝晶组织,氮化物纳米颗粒在合金表面均匀分布,并聚集形成较大的颗粒(从C到A转变),将磨损行为在微观尺度上由滑动摩擦变为滚动摩擦,显著提高了表面硬度;氮化膜和氧化膜协同发挥了抗磨和保护作用,室温至600 ℃,显著降低了磨损率。氮化层不仅适用于高温环境,而且适用于腐蚀环境。在去离子水和酸雨环境中,氮化处理有效降低了AlCoCrFeNi合金的磨损率[97]。调控高熵合金组成元素和工艺参数,能进一步优化表面陶瓷层的结构和抗磨性能。AlxCoCrFeNi合金进行等离子渗氮,表面形成了AlN和CrN;Al含量增多,氮化物层中AlN的比例变高,氮化物层变薄、硬度和耐磨性提高;Al含量x为0.1时耐磨性提高4倍,x为0.8时耐磨性提高18倍[98]。

图2 表面渗氮对Ni45(CoCrFe)40(AlTi)15合金磨损行为的影响[87](a)氮化层的横截面;(b)氮化高熵合金层的微观形貌;(c)硬度-深度分布;(d)铸态和氮化高熵合金的磨损率Fig.2 Effect of surface nitriding on wear behaviors of Ni45(CoCrFe)40(AlTi)15 alloy[87](a)cross section of the nitrided layers;(b)SEM image of nitrided HEAs layers;(c)hardness-depth profile;(d)wear rates of as-cast and nitrided HEAs

表面渗碳和渗硼,同样能在高熵合金表面形成强硬的碳化物层、硼化物层,提高表面抗磨性。通过对CoCrFeNi合金进行渗碳处理,表面形成了185 μm的硬质渗碳层;表层45 μm是(Co,Cr,Fe,Ni)7C3,次表层140 μm是(Co,Cr,Fe,Ni)23C6,碳化物中Cr含量高于其他元素;渗碳后,表层的Hn3/Er2(Hn为纳米硬度,Er为降低的弹性模量)约为0.0027 GPa,远高于基体的0.0005 GPa,硬度从3 GPa提高到5.2 GPa,耐磨系数从0.82×1011Pa提高到1.35×1011Pa[88]。Wu等[89]采用包埋渗技术对Al0.1CoCrFeNi高熵合金进行渗B,表面形成抗磨的(Co,Fe)B,NiB和CrB相;随着渗B时间增大,形成低衍射峰强度的(Co,Fe,Ni)2B和Cr2B,硼化物层的厚度增大,表面硬度增大,磨损机制逐渐由黏着、犁沟变为抛光行为,磨损率降低;但渗B时间过长,硼化物层出现分层,8 h的长时间渗B时,磨损表面出现疲劳裂纹,摩擦因数不稳定,随摩擦时间逐渐增大。除了时间参数,温度参数也能影响表面硼化物的类型和结构。Co1.19Cr1.86Fe1.30Mn1.39Ni1.05Al0.17B0.04在不同温度进行包埋B,900 ℃主要形成Fe1.1Cr0.9B0.9,950 ℃和1000 ℃主要形成Cr2Ni3B6,(Fe0.4Mn0.6)B,(Cr0.4Mn0.6)B,(CrFe)B2;渗B后,COF降低,耐磨性提高了5~30倍,随着渗B温度提高,表面硬度和弹性模量增大,耐磨性提高[99]。

表面渗硫能够提高高熵合金的表面减摩性。渗硫后高熵合金表面形成多种、高含量的层状结构硫化物,多种硫化物相互配合,在磨损表面形成有效的减摩层。Han团队[90]采用多功能离子化学热处理炉对CoCrFeMoNi涂层进行渗S,表面形成了FeS/MoS2的多硫化物润滑膜;由于高熵合金能够包含较大含量的Fe,Mo,形成的硫化层具有5 μm的较大厚度;FeS和MoS2相互协作,形成稳定的润滑膜,实现持续减摩;硫化后,磨损机制从复杂的磨粒、疲劳、黏着和氧化磨损转变为轻微的磨粒和黏着磨损,摩擦因数从波动的0.47~0.61降低到稳定的0.15,磨损量降低了71.9%。

除了渗氮、渗碳、渗硼、渗硫,能够提高合金摩擦磨损性能的表面化学热处理技术还有很多,包括碳氮共渗、碳氮硼三元共渗、渗硅和渗金属,均需要开展相关研究;值得注意的是,由于高熵合金的多主元特性,渗金属技术能够具有更大的研究空间和独特的技术特点。

4.2.2 表面淬火和表面形变强化改性

在高熵合金表面进行高温或变形冲击,能够优化表层合金的组织结构,提高高熵合金的耐磨性[91-94,100-101]。

激光重熔,能够实现高熵合金组成元素高温扩散,促进产生非平衡相和获得细小晶粒尺寸,提高表面硬度;同时能够提高涂层材料的表面粗糙度、烧结材料的表面高熵化和致密性,协同提高表面抗磨性。Cui团队[91]对Ni-Cr-Co-Ti-V涂层进行激光重熔处理,促进了高温元素扩散和再结晶,表面形貌变光滑,形成了新的富钛相,提高了涂层硬度,磨损表面的塑性变形和犁沟减弱,COF和磨损量减小。CoCrFeNiAlxTiy烧结合金由FCC相和少量氧化铬相组成;激光重熔后,促进了高熵效应,氧化物相消失,微观组织孔隙率降低,相以更均匀和更细小形态分布,硬度显著提高,磨损表面的损伤和磨屑减少,COF和磨损率均明显减少[100]。

超声波冲击,能够使表层高熵合金发生塑性变形,影响表层位置的晶粒取向、滑移系、缺陷、析出相,提高合金表层的硬度、光滑度和耐磨性。Li等[92]对Al0.5CoCrFeMnNi涂层进行超声波冲击处理,发现一次冲击表面出现塑性变形特征,二次冲击表面出现絮状物、晶界处的沉淀相破碎,多次冲击晶界沉淀性破碎加剧、晶粒破碎,表面硬度和平滑度增大,抑制了磨损表面的塑性变形,提高了涂层的抗磨性。

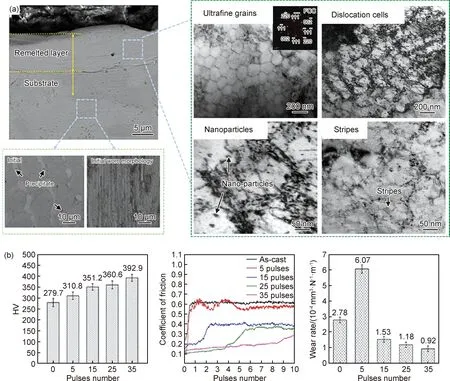

强流脉冲电子束处理,不仅能使表层高熵合金发生快速熔化-固化、表面平滑和退火等,而且能实现次表层高熵合金的强烈和快速塑性变形。Lyu等[93]对CoCrFeNiMo0.2高熵合金进行强流脉冲电子束处理,如图3所示,合金由主要由灰色基体、白色树枝状结构和少量黑色沉淀组成,处理后合金晶体取向发生变化,晶粒细化并出现亚晶体、高密度位错和堆垛层错,细化了σ相颗粒并诱导新σ相形成,硬度增大,COF降低;但出现弹坑形貌,加剧磨损,增大脉冲数量能够解决弹坑形貌问题;随着辐射脉冲数量增大,重熔层厚度增大,弹坑数量减少,表面变光滑,磨损机制变为黏着磨损,后变为轻微的磨粒磨损和氧化磨损,磨损率显著下降。

图3 强流脉冲电子束处理对CoCrFeNiMo0.2合金表面组织结构(a)和摩擦磨损性能(b)的影响[93]Fig.3 Effect of high current pulsed electron beam on surface microstructure (a) and tribological properties (b) of CoCrFeNiMo0.2 alloy[93]

喷丸处理、表面机械研磨处理、表面机械轧制处理和激光冲击喷丸处理能在高熵合金表面形成梯度晶粒细化结构,有效地提高表面硬度、屈服强度和耐磨性。采用旋转加速喷丸对Co21.5Cr21.5Fe21.5Mn21.5Ni14合金进行表面改性,促进堆垛层错和变形孪晶的形成,形成了梯度微结构,从纳米晶粒、孪晶和位错沿着表面向中心方向演变成未变形的晶粒,处理后合金硬度从2.6 GPa提高到5.63 GPa,拉伸屈服强度从200 MPa提高到750 MPa[102]。经过超声波表面机械研磨后,FeCoNiCrMn和FeCoNiCrMn-Al的表面晶粒尺寸从10 μm以上降低到0.1~1 μm,硬度从2.5 GPa和5 GPa提高到5 GPa和8.5 GPa,拉伸强度和伸长率增大了约1倍[103]。经过超声波表面机械轧制后,CrMnFeCoNi合金在表层形成纳米晶层,硬度从231 HV提高到352HV, COF从0.71降低到0.62,磨损量从1.6 mg降低到1.2 mg[104]。CrMnFeCoNi高熵合金,经过表面激光冲击喷丸后,形成塑性变形区域层,层中枝晶被压缩和细化,超细晶粒、高密度位错结构和变形孪晶出现,硬度和耐磨性提高,磨损机制由磨粒磨损变为黏着磨损;激光能量越高,压缩残余应力越高,COF越低,显微硬度越大,磨损率越低;在激光能量为6 J时,处理后高熵合金的磨损率降低了62.8%[94]。

4.2.3 表面涂层

高熵合金具有优异的耐磨性,是表面耐磨涂层的理想材料。利用热喷涂、冷喷涂、激光熔覆和气相沉积技术,在传统合金表面制备高熵合金或高熵合金基复合材料涂层,能够改善表面抗磨、润滑性能。为实现工件在高温环境的减摩,Yu团队采用大气等离子喷涂制备了AlCoCrFeNi-Ag-CaF2/BaF2复合涂层,在800 ℃内实现了良好的表面润滑[80];为提高工件的高温耐磨性,Löbel等采用超音速火焰喷涂制备了AlCoCrFeNiTi0.5涂层,在900 ℃内实现了抗磨[22];为提高轻质6082铝合金的表面抗磨性,Li团队采用冷喷涂技术制备了FeCoNiCrMn涂层,涂层内晶粒细小,耐磨性优于激光熔覆的涂层[105];为提高搅拌叶片材料SS 904L的表面耐磨性,Guo等采用激光熔覆技术制备了CoFeNiCr2Tix-TiN复合涂层,Ti的增多促进了弥散强化金属间化合物形成,涂层耐磨性显著提高[106];为实现高效率的涂层制备,采用电镀工艺制备出了AlCrFeMnNi和AlCrCuFeMnNi涂层[107];为提高生物相容Ti6Al4V合金的耐磨性,Canadinc团队采用磁控溅射技术表面制备TiTaHfNbZr难熔高熵合金薄膜,具有优异的生物相容性,低弹性模量,在不同载荷下均表现了优异的抗磨性[108]。采用表面化学热处理、表面淬火和表面形变强化技术,能够进一步提高高熵合金涂层的摩擦磨损性能。

采用气相沉积技术制备的高熵合金氮化物和碳化物薄膜,具有极高的硬度和抗磨性。Feng等采用磁控溅射技术在硅片和9Cr18钢表面制备(CrTaNbMoV)Nx薄膜,获得了21.6 GPa的最大硬度和331 mN的最大黏结临界力,磨损率仅为8.4×10-15m3/(Nm),耐磨性相比合金薄膜提高了6倍[109]。Xu等利用多弧离子镀技术在Inconel 718合金表面制备了(TiCrZrVAl)N薄膜,获得了31.08 GPa的最大硬度和387.66 GPa的最大弹性模量,磨损率最低为7.4×10-16m3/(Nm)[110]。Kao等采用磁控溅射技术在WC硬质合金表面制备了TaNbSiZrCr碳化物薄膜,磨损率最低为4×10-16m3/(Nm)[111]。

5 苛刻工况下的抗磨润滑高熵合金

苛刻工况下抗磨润滑合金的研发难度极大。苛刻环境不仅对合金有特殊性能的要求(如海水中的耐腐蚀、高温下抗高温软化、核环境下抗辐照等),而且苛刻环境能引发合金表面的相关反应(如腐蚀、氧化、膨胀等),往往加剧磨损。分析苛刻环境的典型特征,探寻典型特征刺激下发生的有利摩擦化学反应,优选促进摩擦化学反应发生的合金元素,利用优选合金元素构筑能够满足苛刻工况所需性能的高熵合金,为解决这一难题提供了可行的思路。

5.1 高温环境

高温环境下,传统合金基体发生高温软化,表面发生氧化;强度的降低劣化了抗磨性,表面疏松的氧化层会恶化磨损表面,导致高温磨损严重。研究表明,高熵合金的晶格畸变作用,能够提高硬度和高温抗软化作用[30];部分金属的氧化物具有润滑、抗磨作用[112]。CuMoTaWV高熵合金,合金呈现硬度为600HV和900HV的两相,在室温下具有优异的抗磨性;在400 ℃,Cu发生氧化,抗磨氧化铜釉层抑制了黏着等磨损;在600 ℃,形成润滑性氧化物V2O5,COF降低;基于结构抗软化和原位形成的抗磨润滑氧化层,CuMoTaWV高熵合金在宽温域具有较好的摩擦学性能[58]。

5.2 海水环境

海水环境下大部分传统合金容易发生腐蚀,腐蚀能够恶化磨损表面,加剧磨损;传统耐蚀合金,硬度和强度较低,难以满足耐磨需求。研究发现,部分金属元素在海水中腐蚀后,能形成自润滑的氧化物和氢氧化物。Liang等[33]基于反应元素与耐蚀元素的耦合,设计了AlCrFe2Ni2W0.2Mo0.75高熵涂层,该涂层在海水中耐蚀性优于SUS304不锈钢,硬度为630.88HV;在去离子水中,磨损表面发生裂纹;在3.5%NaCl溶液中,腐蚀和磨损共同作用,形成了润滑作用的Al(OH)3和Ni(OH)2,COF和磨损率降低;在海水中,磨损量约为Q235钢的1/6。磨损表面同时存在润滑介质和机械磨损的情况下,当润滑作用大于机械磨损的作用,能实现良好的润滑;机械磨损的强度可以通过更换对磨材料来进行调控。AlCrFeNiW0.2Ti0.5涂层与Si3N4,GCr15对磨时,均发生严重的机械磨损,与Si3N4对磨时磨损表面发生严重的犁沟和磨粒磨损,与GCr15对磨时磨损界面发生严重黏着;与YG6钨钢对磨时,机械磨损作用低,磨损表面形成的摩擦化学产物的润滑作用能够抵制机械磨损的作用,磨损率是与Si3N4对磨时的1/20[113]。

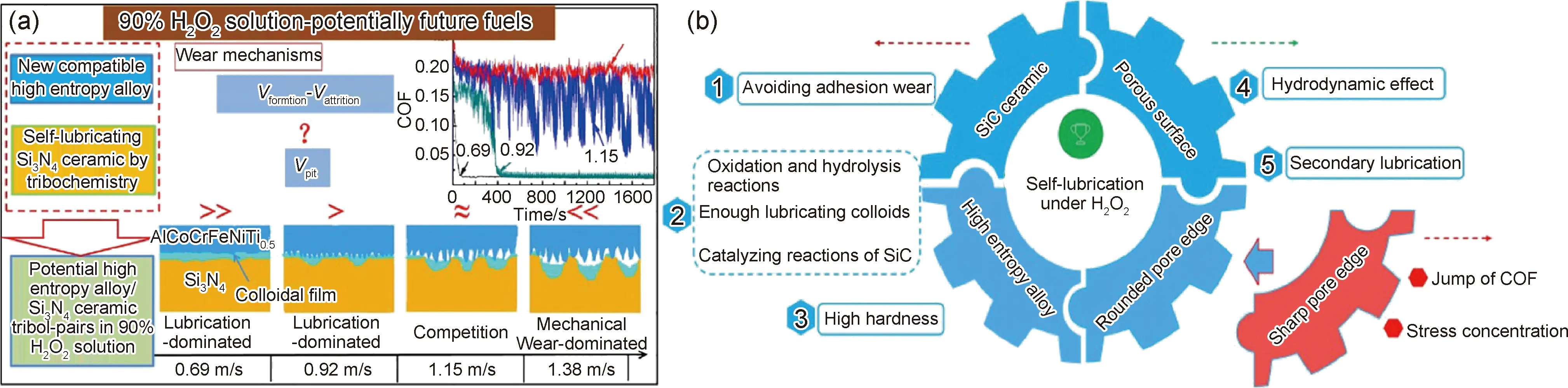

5.3 强氧化介质环境

高浓度过氧化氢溶液,是航空航天的绿色推动剂之一;但由于其强氧化性和易分解性,导致大部分金属与之不相容,相容金属的氧化磨损严重,低载低速工况下就发生严重的摩擦咬合现象。通过大量的实验,发现Si类陶瓷在H2O2溶液中的氧化水解反应,能形成自润滑硅胶类物质;但是由于不锈钢等传统相容金属的抗磨性较差,与Si类陶瓷对磨时,磨损表面发生严重的机械磨损,无法实现润滑[114]。Yu等优选出AlCoCrFeNiTi0.5高熵合金[115],不仅具有与高浓度H2O2溶液的良好相容性、2.26 GPa的极高屈服强度和6.70 GPa的高硬度,而且含有多种能够催化Si类陶瓷氧化水解反应的过渡族金属元素;如图4(a)所示,AlCoCrFeNiTi0.5与Si3N4陶瓷对磨后,表面机械磨损减弱、润滑产物增多,润滑产物的形成速率(Vformation)减去润滑产物的磨耗速率(Vattrition)的差值高于孔隙的形成速率(Vpit),低载低速下实现良好润滑;但在高载高速下黏着磨损加剧,润滑失效。进一步地采用非黏性特征的SiC,具有如图4(b)所示的优点:抑制了黏着磨损;利用表面孔结构,促进了流体力学作用和二次润滑效应;实现了具有流体润滑特征的自润滑行为。在90% H2O2强氧化环境,AlCoCrFeNiTi0.5高熵合金与SiC摩擦副,在高载高速、高载低速的苛刻摩擦条件下,依然能够保持稳定、类似于油润滑环境的摩擦因数[116]。

图4 90%H2O2溶液中高熵合金/Si3N4[115](a)和高熵合金/SiC [116](b)摩擦副的磨损、润滑机理Fig.4 Wear and lubrication mechanism of high entropy alloy/Si3N4[115](a) and high entropy alloy/SiC[116] (b) pairs in 90% H2O2 solution

5.4 低温环境和辐照环境

在辐照和低温等极端工况下,高熵合金表现了突出的性能特征,在极端低温和核领域具有广阔的应用前景。对于核辐照工况,多主元无序结构特征,导致缺陷能量分布较为粗糙,缺陷很容易长时间被困在这些能量谷中,导致缺陷动力学变慢,缺陷积累和微观结构演化变慢[117];高熵合金中间隙团簇的短程3D运动显著增加了空位-间隙复合的概率,降低了材料中的缺陷密度和空隙膨胀,另外较多的主元数量能够降低电子平均自由程,降低能量耗散效率,延长热峰值,促进高熵合金的自愈[5];结构特征导致高熵合金具有高的相稳定性和对辐射诱导析出的抵抗力、更高密度且尺寸更小的位错环密度、更低的膨胀程度、更强的氦泡生长抵抗力,表现出优异的抗辐照性能。比如,Ti2ZrHfV0.5Mo0.2高熵合金,在辐照后几乎没有发生硬化,并表现出远低于传统合金的氦气泡数量密度为(3.4~11.9)×1021m-3[118]。在低温工况下,高熵合金能够诱发堆垛层错、孪晶和相变,表现出“越低温,越强韧”的特性。CoCrFeMnNi合金在低温变形过程中会不断诱发孪晶,77 K时强度达1.2 GPa,伸长率达到71%,断裂韧度大于200 MPa·m1/2[119];Co29Cr29Fe29Ni12.5W0.5合金,从室温降到73 K,发生堆垛层错,FCC基体中形成HCP相,屈服强度从640 MPa提升到1.33 GPa,伸长率为46%[120];TiZrHfNbTa难熔高熵合金,在低温下发生螺旋位错滑移、机械孪晶和BCC相向ω相转变,从277 K降低到77 K时,合金保持20.8%的高拉伸伸长率,而屈服强度显著增加到1.55 GPa[121]。开展低温、辐照环境下高熵合金摩擦磨损性能的研究,基于磨损机理和摩擦化学规律,综合结构特征设计特定成分的高熵合金,有望获得极端低温、辐照工况下抗磨润滑的高熵合金。

6 结束语

高熵合金是金属领域成分设计上的重大突破。相比相图边缘的传统固溶体合金和比例较固定的金属间化合物,高熵合金位于范围更大的相图中心区域,能够形成更丰富的结构,获得更优异的摩擦学性能。如果把传统合金比作较为熟悉的陆地资源,高熵合金就可以比作深不可测的海洋资源。因此,开展高熵合金的摩擦磨损机理研究,对于丰富摩擦学理论和拓展抗磨润滑材料领域具有重要意义;高熵合金摩擦学性能开发上应该侧重于解决传统合金的瓶颈难题。

(1)进一步研究添加元素、辅助添加相对高熵合金抗磨、润滑性能的影响作用,获得成分-组织结构-摩擦磨损机理的对应关系。

(2)探索不同表面处理工艺对高熵合金表层结构和摩擦学性能的影响,分析表面处理过程中高熵合金的特点和优势,总结适用于高熵合金的表面工程技术。

(3)协同合金设计、添加元素和辅助添加相制备强抗磨、自润滑高熵合金,并利用表面工程技术强化高熵合金表面的性能,获得优于传统合金的摩擦学性能。

(4)基于摩擦磨损性能、力学性能和其他功能性能的需求,调控高熵合金中关键抗磨、润滑结构的形态、分布和界面,解决传统合金中摩擦学性能与其他性能难以平衡的问题。

(5)分析苛刻工况下能够形成润滑、抗磨作用产物的摩擦化学反应,优选能够发生或能够催化相关反应的金属元素,采用优选金属元素和中性金属元素设计制备强韧、抗磨的高熵合金,解决苛刻工况下传统合金磨损严重的难题。