微量W元素的添加对CoCrFeNiMnAl高熵合金的组织与性能的影响

2022-03-20唐啸天邓人钦

张 昊,吴 昊,唐啸天,罗 涛,邓人钦

(1 长沙学院 机电工程学院,长沙 410022;2 湖南大学 材料科学与工程学院,长沙 410082)

高熵合金由于独特的高熵值的设计理念,是由5种或5种以上的主元以等摩尔比或近等摩尔比组成,每种元素含量范围在5%~35%(摩尔分数,下同)[1-2],使其在某些方面表现出比传统合金更加优异的性能,如高硬度和高强度,良好的热稳定性,以及出色的耐磨损和耐腐蚀性能,在航空航天、石油化工、机械重工等工程领域具有巨大的应用潜力[3-6]。

目前研究较多的是CoCrFeNiMn高熵合金,表现出比S304和S316不锈钢[7-8]更优异的耐腐蚀性能[9-10],而且该合金的耐腐蚀性能也可以通过优化机械工艺和制备工艺来提高[7-8]。众多学者探索了通过添加微元素来控制HEAs的微观组织结构,以达到进一步增强其力学性能和耐腐蚀性能的目的[11-13]。在退火态的CoCrFeNiMo0.5高熵合金中增加适量的Co元素,可以使钝化膜更致密,并降低整体溶解速率,退火态的CoCrFeNiMo0.5高熵合金具有优异的耐腐蚀性,因为适当的Mo含量使钝化膜更致密,并降低整体溶解速率[14]。而添加一定量W元素可以改变微观组织,从而提高其耐腐蚀性能[15-16],另外W元素也是难熔高熵合金的重要组成元素[17], Kumar等[18]在添加W元素以后,AlCrFeNiWx的腐蚀电位由-0.892 V增加到-0.313 V,腐蚀电流密度从6.97×10-6A/cm2降低至3.32×10-6A/cm2。而通过引入诸如WC等的硬质相,可以达到提高高熵合金耐磨性能的目的。Zhou等[19]通过火花等离子体烧结制备了(FeCoCrNi)1-x(WC)x(x=3%~11%)高熵合金,随着微观组织中WC含量的增加,该合金的显微硬度从室温的603HV逐渐增加至768HV,远高于其他类似体系的合金;而摩擦因数(COF)先随着W含量的增加提高至7%,然后下降。

然而,由于W元素的熔点(3410 ℃)与Fe,Co,Cr和Ni等元素的熔点(1000~1500 ℃)差异过大,导致通过添加钨单质或者预置钨合金粉末制备出来的含W的高熵合金基复合材料存在含W增强相与基体的界面不稳定的问题,在服役过程中,很容易在增强相与基体的界面处萌生裂纹。金属热还原法制备出的W基复合高熵合金中,能够获得较好的增强相与基体之间的界面结合,这是因为铝热反应的内部瞬间温度可以达到3000 ℃以上[20-22],使得在高熵合金基复合材料中原位生成W增强相。然而对于其原位生成的W相高熵合金基复合材料的研究仅见于压缩等力学性能的报道[23],而界面良好的原位生成W相对高熵合金基复合材料抗磨损以及抗腐蚀性能的影响规律并未得到深入的研究。因此,本工作在之前对CoCrFeNiMnAl高熵合金研究的基础上[24],基于金属热还原法制备出了CoCrFeNiMnAlWx高熵合金,研究了微量W元素对CoCrFeNiMnAl合金的相结构、微观组织、耐磨耐蚀性能的影响规律和影响机制。

1 实验材料与方法

1.1 高熵合金的制备

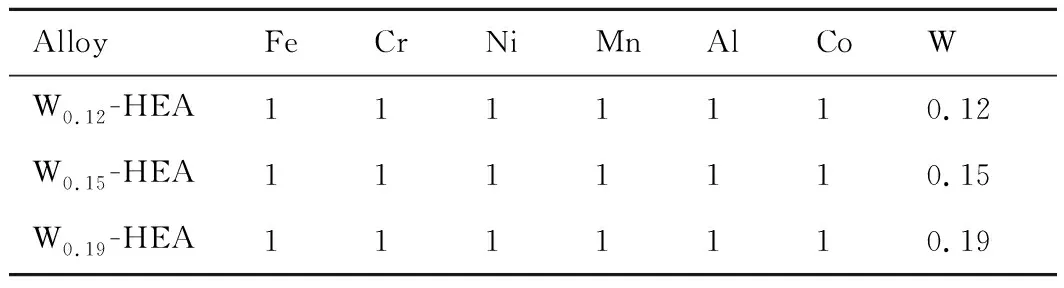

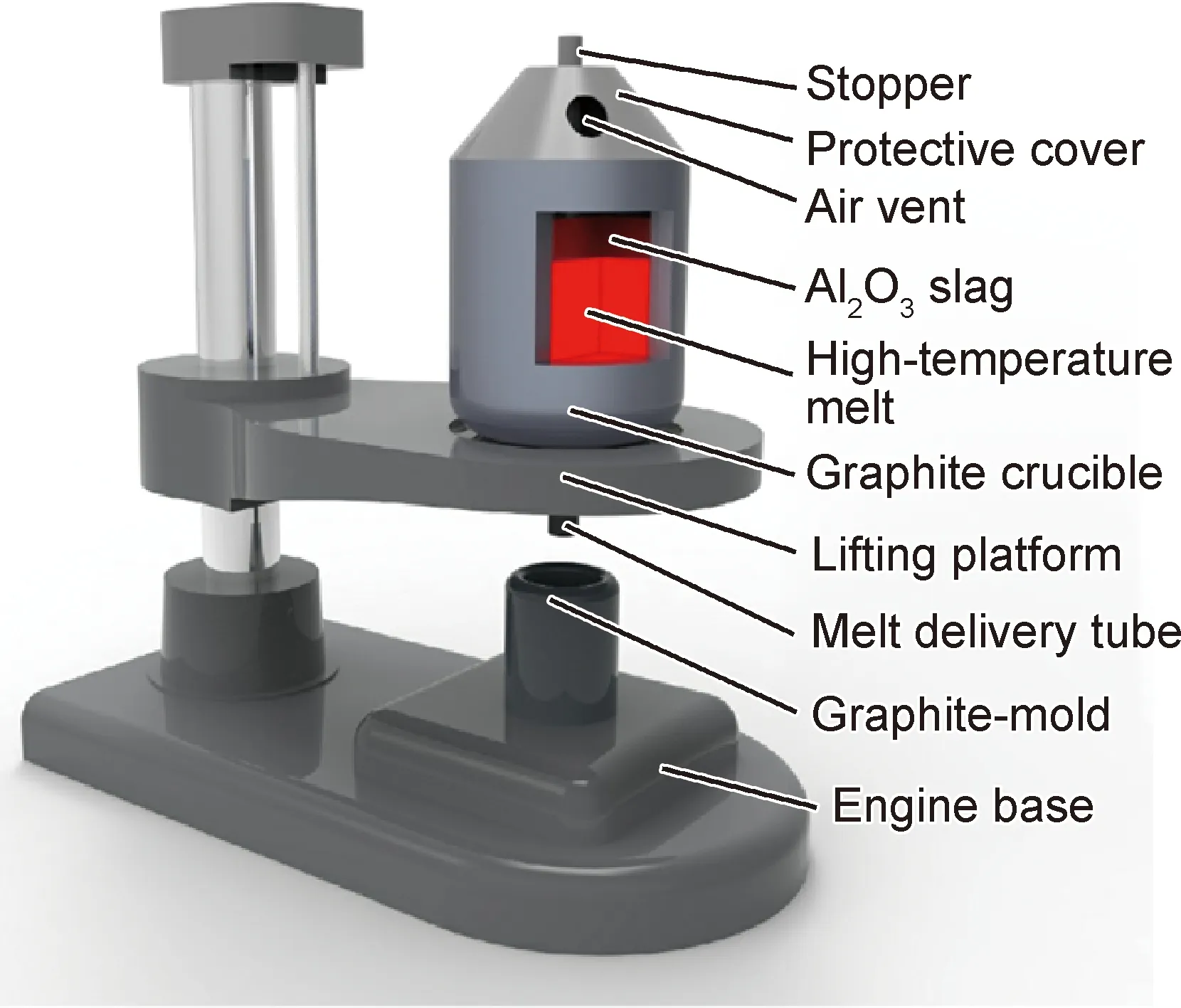

实验原材料为工业金属氧化物粉末Co3O4,CrO3,Fe3O4,Ni2O3,MnO2,WO3和作为铝热剂的活性Al粉(武汉金泉铝热焊接器材有限公司),纯度均为99.9%。高熵合金测试样品形状为圆柱形,尺寸为φ20 mm×15 mm。通过计算,实验铝热剂反应后所获得的金属的摩尔比如表1所示,该系列CoCrFeNiMnAlWx高熵合金分别用W0.12-HEA,W0.15-HEA和W0.19-HEA表示。其铝热反应装置的示意图如图1所示[23]。

表1 不同W含量的CoCrFeNiMnAlWx各主元摩尔比Table 1 Molar ratio of elements in CoCrFeNiMnAlWxwith different W contents

图1 铝热反应装置示意图[23]Fig.1 Diagram of thermite reaction device[23]

首先,在反应之前将坩埚预热至773 K,然后将混合粉末放入坩埚中,然后通过高温火柴点燃以形成高温熔体。静置10~15 s后,合金熔体与Al2O3熔体之间发生分层。拔出棒塞,高温熔体由于自身的重力通过熔体导流管流到底部石墨模具中,冷却后形成高熵合金熔体[25]。由于铝热反应会生成大量的Al2O3熔渣,需在铝热剂中加入适量的SiO2排渣剂。铝热反应按照式(1)~(6)进行:

ΔH=-442.90 kJ/mol

(1)

CrO3+2Al→Cr+Al2O3

ΔH=-1094.22 kJ/mol

(2)

ΔH=-371.54 kJ/mol

(3)

ΔH=-592.89 kJ/mol

(4)

ΔH=-596.09 kJ/mol

(5)

WO3+2Al→W+Al2O3

ΔH=-837.20 kJ/mol

(6)

1.2 表征及性能测试

采用X射线衍射(XRD, X’Pert MPD)对Wx-HEA (x=0.12,0.15,0.19)合金的相组成进行表征,衍射角度为30°~90°。采用扫描电镜(SEM,FEI Quanta 200)和能谱仪(EDS)对合金进行显微组织观察和元素成分测定。采用材料表面性能测试仪(CFT-1)进行摩擦磨损实验,磨球采用商业AISI52100球(HRC 62~65,直径3 mm),载荷为10 N,磨损时间为30 min,转速为300 r/min,磨损半径为1.5 mm。在实验之前,样品用3000粒砂纸机械研磨后经超声10 min的超声波清洗,干燥后再进行摩擦磨损实验。采用3D形貌测量仪(Wfko NT9100)测得涂层磨痕的截面积。合金的磨损率W可用式(7)来计算[26]:

(7)

式中:V为体积磨损量,mm3;L为总滑动距离,m;F1为施加荷载,N。采用CHI66C型电化学工作站测试Wx-HEA (x=0.12,0.15,0.19)合金在3.5%NaCl溶液中的电化学腐蚀性能,其中,饱和甘汞电极和铂电极分别作为参比电极和对比电极,样品为工作电极。合金的腐蚀率Rcorr可通过式(8)来计算[27]:

(8)

式中:icorr为电流腐蚀密度,A/cm2;EW为电极当量,g;ρ为合金的密度,g/mm3;k为常数。

2 研究结果

2.1 相结构

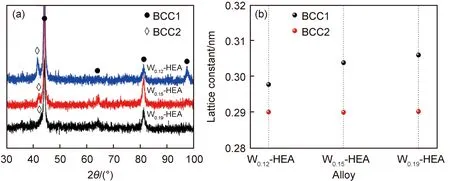

图2(a)为Wx-HEA (x=0.12,0.15,0.19)合金的XRD衍射图谱,由图可知,Wx-HEA主要由BCC1相和BCC2相组成,如图2(b)所示,利用布拉格衍射方程计算了Wx-HEA高熵合金中BCC相的晶格常数,随W含量的增加,BCC1相的晶格常数分别为0.29003,0.28996,0.29017 nm,BCC2相的晶格常数分别为0.29770,0.30377,0.30589 nm,W元素的添加量并不会改变BCC1相的晶格常数,但是BCC2相的衍射峰明显会随着W含量的增加往低角度偏移,也就是说随着W的含量增加,该BCC2相晶格常数会逐渐增加。

图2 Wx-HEA (x=0.12,0.15,0.19)合金的XRD图谱(a)及BCC1相和BCC2相的晶格常数(b)Fig.2 XRD patterns of Wx-HEA(x=0.12,0.15,0.19) alloys (a) and lattice constant of BCC1 and BCC2 phases(b)

2.2 SEM和EDS分析

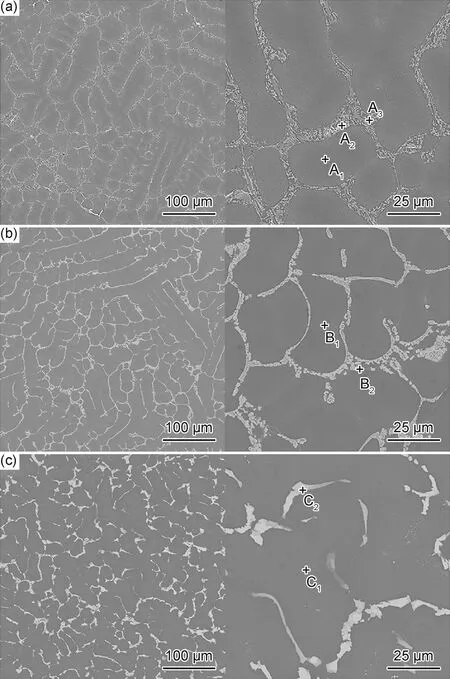

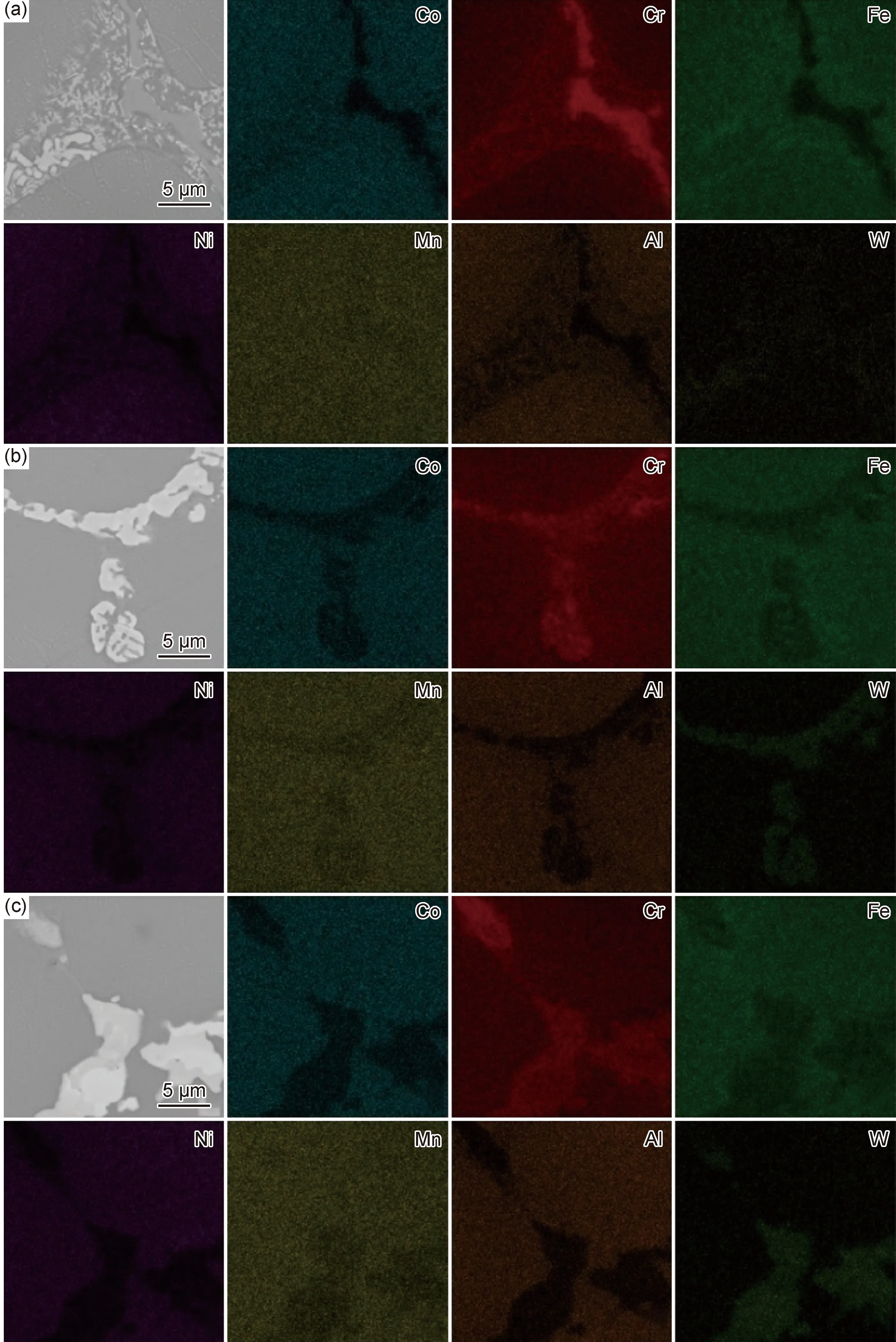

图3为不同W含量的Wx-HEA高熵合金的SEM照片,如图所示,不同W含量的Wx-HEA高熵合金都形成双相结构,与XRD的结果是一致的,图中衬度暗的区域为BCC1相,亮白色区域为BCC2相,可以发现,BCC2相均匀分布在BCC1相的晶界区域。图4为不同W含量的Wx-HEA高熵合金的元素分布图,不同区域元素的具体含量如表2所示,可以发现BCC2相中Cr的原子分数达到了46.90%,因此可以认为,BCC2相为以Cr为基体的固溶体,值得注意的是在W0.12-HEA合金中BCC1相晶界区域,在BCC2相的周围总是伴随着一种富W相,其中W的原子分数为35.21%,但是由于富W相较少,因此XRD结果中并没有检测到有富W相的存在,仅检测到了BCC2相,在图4(b)W元素的面分布中仍然能够观察到少量的亮点,说明在W0.15-HEA合金中仍然有少量的富W相的存在,但是与W0.12-HEA合金相比,其数量和尺寸明显下降,而W0.19-HEA高熵合金中,BCC1的晶界区域全部由BCC2组成,其具体成分如表2所示,随着W含量的增加,BCC1相的成分不会发生明显的变化,但是BCC2相中的W含量随着W含量的增加而显著增加,这也是XRD结果中BCC1的晶格常数不随W含量的增加而发生变化,而BCC2相的晶格常数却出现明显增加的原因。

图3 W0.12-HEA(a),W0.15-HEA(b)和W0.19-HEA(c)合金的SEM照片Fig.3 SEM images of W0.12-HEA(a),W0.15-HEA(b) and W0.19-HEA(c) alloys

图4 W0.12-HEA(a),W0.15-HEA(b)和W0.19-HEA(c)合金的元素分布图Fig.4 Element distribution images of W0.12-HEA(a),W0.15-HEA(b) and W0.19-HEA(c) alloys

表2 Wx-HEA (x=0.12,0.15,0.19)合金的化学成分Table 2 Chemical composition of Wx-HEA(x=0.12,0.15,0.19) alloys

2.3 性能

2.3.1 硬度

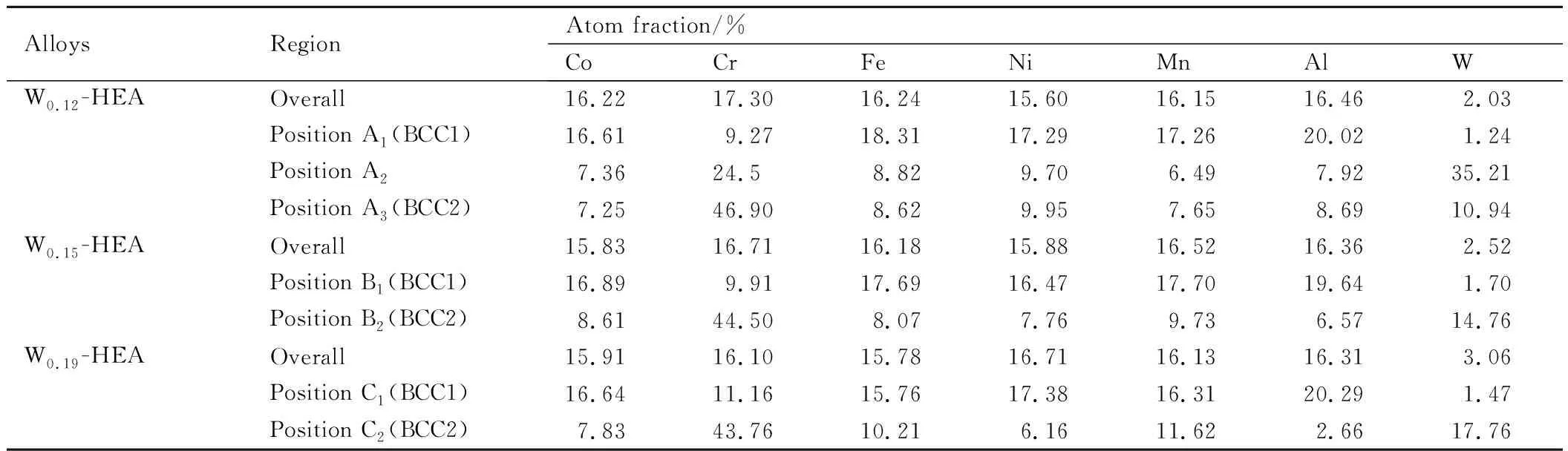

图5为不同W含量Wx-HEA系高熵合金的硬度,W0.12-HEA合金的硬度为533.2 HV,进一步提高W含量,合金的硬度分别提高至571.3 HV(W0.15-HEA)和604.6 HV(W0.19-HEA),提升幅度达到了7.1%,5.8%,这表明随着W含量的增加,Wx-HEA高熵合金的显微硬度也随之增加。与未添加W的CoCrFeNiMnAl的硬度508.1 HV相比[24],硬度有所提高。结合之前的XRD结果分析,随着W含量的增加,BCC2相中固溶的W含量也明显增加,使得BCC2相的晶格常数增加,点阵畸变严重,产生固溶强化效应,从而使得合金的硬度也相应地提高。

图5 Wx-HEA (x=0.12,0.15,0.19)高熵合金的硬度Fig.5 Hardness of Wx-HEA (x=0.12,0.15,0.19) alloys

2.3.2 耐磨损性能

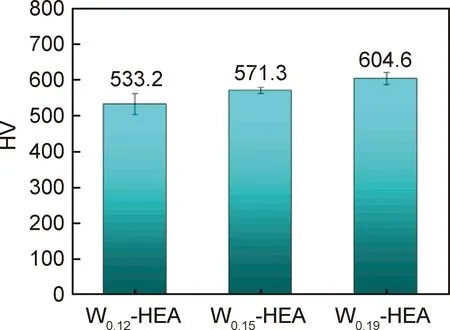

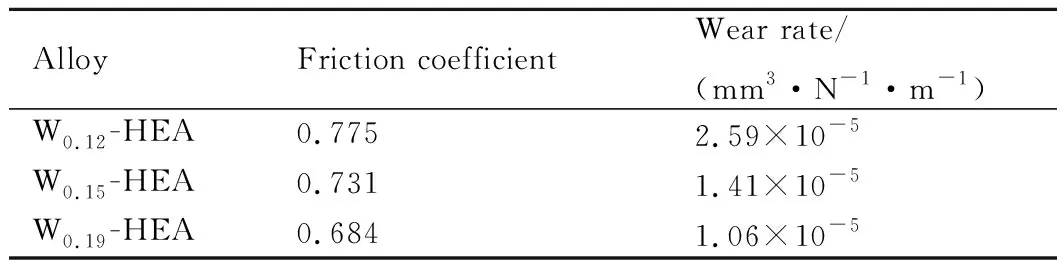

图6(a)为不同W含量的Wx-HEA高熵合金与AISI52100钢球滑动摩擦时的摩擦因数-时间曲线,如图所示,实验开始时,摩擦因数逐渐增加,这主要由该样品的表面粗糙度所决定的。随着摩擦实验时间的推移,摩擦因数表现出逐渐增大的趋势,这是因为在干摩擦磨损过程中,时间不断推移,磨球与样品不断摩擦导致温度升高,从而引起摩擦因数增加,同时在磨损前期(0~10 min),合金与磨球的摩擦、滑动使摩擦副变得不稳定,从而导致该合金在磨损前期的摩擦因数波动较大,随着摩擦磨损实验的进行,摩擦因数逐渐趋于平稳[28],这表明通过金属热还原法制备的高熵合金组织均匀,随着W含量的增加,摩擦因数逐渐降低;图6(b)为磨损实验后样品的体积磨损量,随着W含量的增加,Wx-HEA高熵合金的体积磨损量逐渐降低;不同W含量的高熵合金的摩擦因数和磨损率的具体数值见表3,随着W含量的增加,磨损率由2.59×10-5mm3/(N·m)降至1.06×10-5mm3/(N·m),明显优于CoCrFeNiMnAl的磨损率(4.78×10-5mm3/(N·m))[24],这表明在Wx-HEA高熵合金中,随着W含量的增加,合金的耐磨性能越好。

图6 Wx-HEA (x=0.12,0.15,0.19)合金的摩擦因数-时间曲线(a)和平均体积磨损量(b)Fig.6 Friction coefficient-time curves (a) and average wear volume (b) of Wx-HEA (x=0.12,0.15,0.19) alloys

表3 Wx-HEA (x=0.12,0.15,0.19)合金的摩擦因数与磨损率Table 3 Friction coefficient and wear rate of Wx-HEA(x=0.12,0.15,0.19) alloys

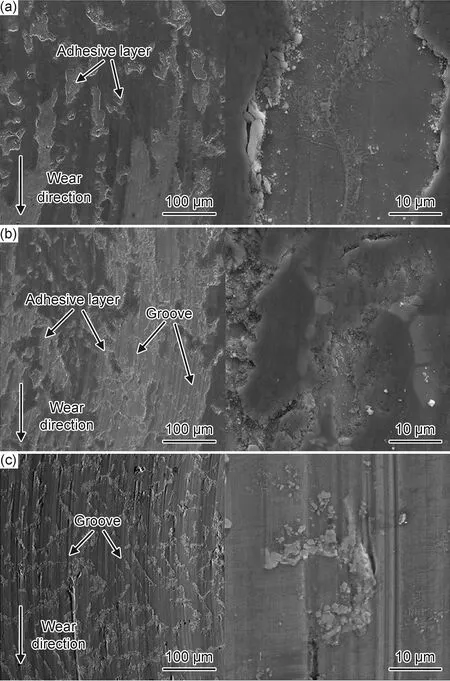

为了更好地探究Wx-HEA高熵合金的磨损机理,对磨损后的样品进行SEM分析。图7为Wx-HEA高熵合金磨损实验后的表面形貌,W0.12-HEA高熵合金的磨损表面形貌主要为块状磨屑的脱落和少量的黏着点,表明样品出现明显的黏着磨损,W0.15-HEA高熵合金的磨损表面形貌与之较为相似,值得注意的是,该合金磨损表面还出现了少量的沟槽,也就是说其磨损机理除了存在黏着磨损同样也出现轻微的磨粒磨损。而在W0.19-HEA高熵合金的磨损表面仅观察到沟槽与线状磨痕,表现出明显的摩擦磨损和轻微的磨粒磨损。这表明随着W含量的增加,Wx-HEA高熵合金的磨损机理由黏着磨损逐渐转变为摩擦磨损。

图7 W0.12-HEA(a),W0.15-HEA(b)和W0.19-HEA(c)合金磨损实验后的表面形貌Fig.7 Surface morphologies of W0.12-HEA(a),W0.15-HEA(b) and W0.19-HEA(c) alloys after wear test

2.3.3 耐腐蚀性能

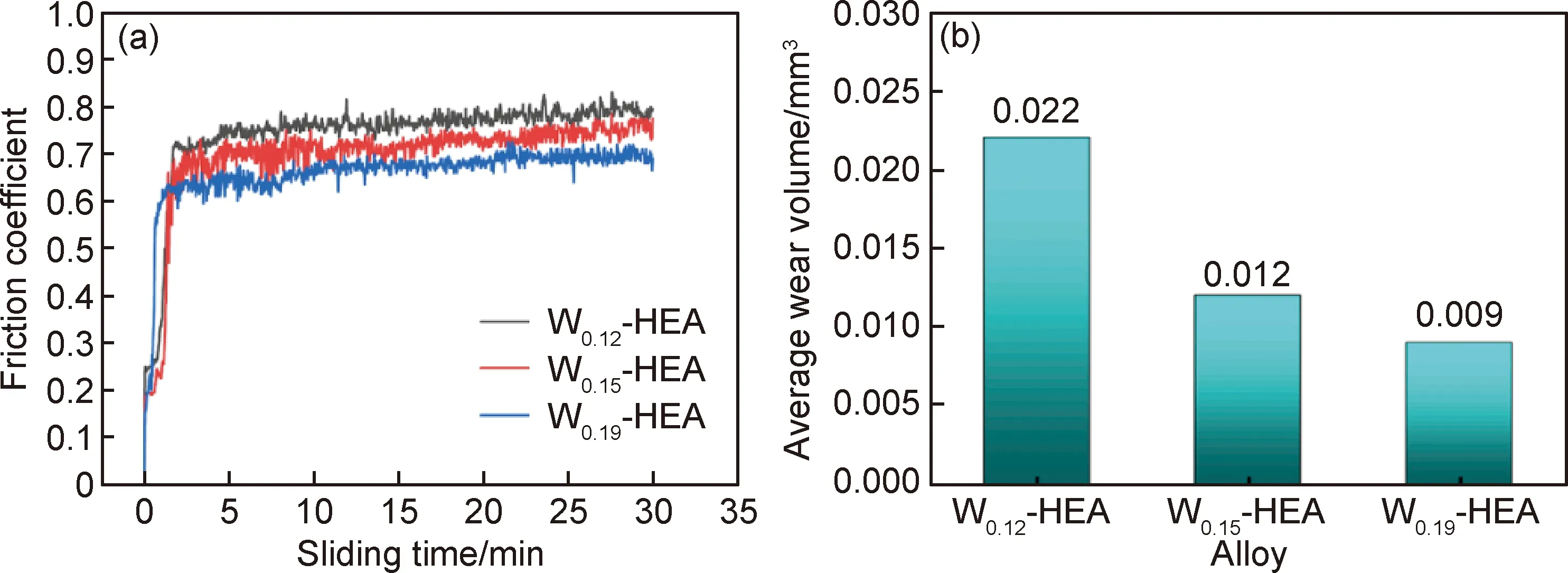

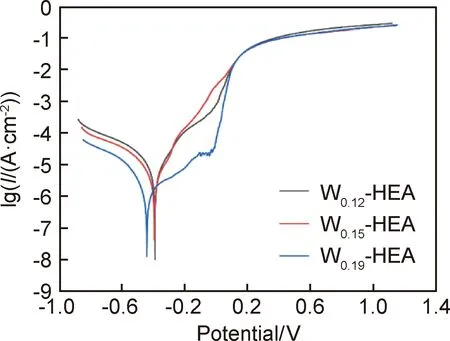

图8为Wx-HEA高熵合金在3.5%NaCl溶液中的Tafel极化曲线,该合金的腐蚀电位与腐蚀电流密度的具体数值见表4。如图所示,W0.12-HEA合金和W0.15-HEA合金的极化曲线并没有明显的区别,对于W0.12-HEA合金,其腐蚀电位、腐蚀电流密度和腐蚀速度分别为-0.390 V,6.08×10-6A/cm2和0.126 mm/a;当W含量增加到0.15时腐蚀电位、腐蚀电流密度和腐蚀速度分别为-0.394 V,3.93×10-6A/cm2和0.088 mm/a,抗腐蚀性能有明显的增强;但是对于W0.19-HEA合金,其极化曲线出现明显的区别,首先,W0.19-HEA合金在腐蚀过程中出现明显的钝化现象,虽然电极电位稍微升高,但是其腐蚀电流密度出现了明显的下降,其腐蚀电位、腐蚀电流密度和腐蚀速度分别为-0.442 V,1.72×10-6A/cm2和0.038 mm/a。这表明随着W含量的增加,Wx-HEA高熵合金的腐蚀电流密度和腐蚀速率不断减小,说明Wx-HEA高熵合金在3.5%NaCl溶液中的耐腐蚀性能随着W含量的增加而逐渐提高。

图8 Wx-HEA (x=0.12,0.15,0.19)合金的动态电势极化曲线Fig.8 Dynamic potential polarization curves of Wx-HEA (x=0.12,0.15,0.19) alloys

表4 Wx-HEA (x=0.12,0.15,0.19)合金的腐蚀电位、腐蚀电流密度和腐蚀速率Table 4 Corrosion potential, corrosion current density and corrosion rate of Wx-HEA (x=0.12,0.15,0.19) alloys

3 讨论

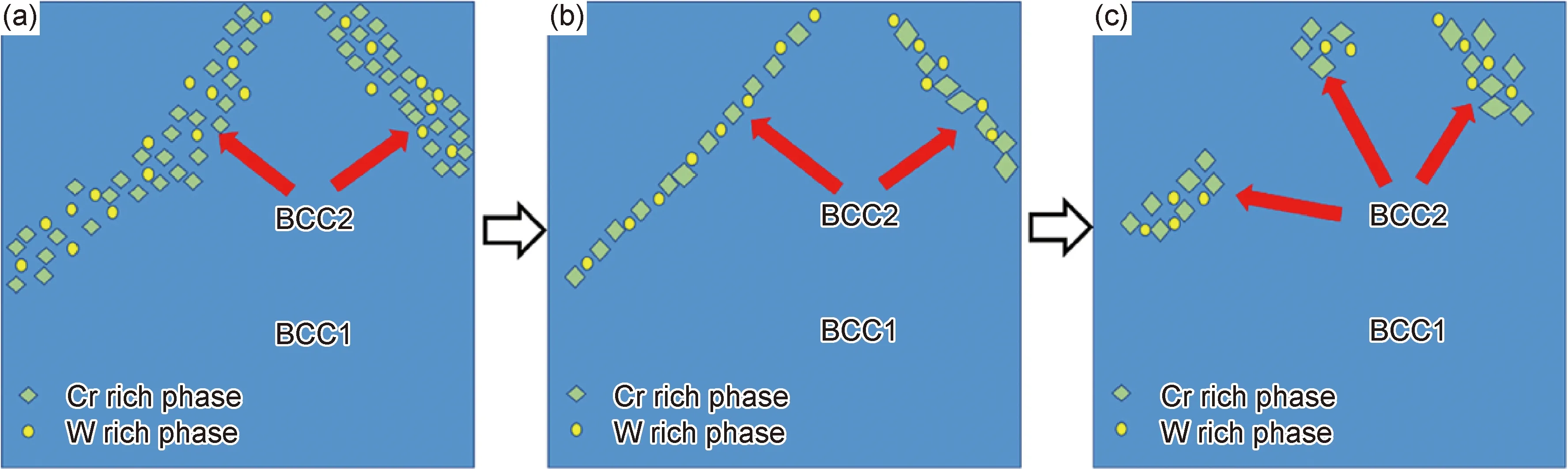

对于不同W含量的高熵合金,其微观组织主要由两种BCC相组成,其一是主要BCC1相区域,这个区域成分分布均匀,W含量的变化几乎不会影响该区域的微观组织与结构,但是BCC2相的形貌、成分分布会随着W含量的变化发生明显的改变,因此可以认为,该结构会直接影响不同W含量的高熵合金的抗摩擦磨损性能和抗腐蚀性能。

如图3和图9所示,在W0.12-HEA合金中,BCC2相区域比较宽,这个区域主要是富集了大量的Cr元素和W元素,Cr元素和W元素的原子分数分别达到47%和11%左右,从形貌上看,BCC2区域内部主要是一些细小的富Cr相和少量的富W相组成,因此在干摩擦磨损实验过程中,这些区域的BCC相很容易发生脱落,脱落的硬质相将加剧W0.12-HEA合金的磨损,因此其抗摩擦磨损性能较差;另一方面,大量的Cr元素富集到枝晶间区域,使得BCC1相内部Cr元素含量下降,众所周知,Cr元素对材料有极好的防护作用,而Cr元素含量的下降势必会降低材料的抗腐蚀性能[28-29];如图3和图7所示,随着W含量的增加,BCC2区域逐渐变得狭窄,富W相与富Cr相的两相结构逐渐转变为成分一致的BCC2单相,当W的原子分数达到0.19时,在W元素富集的区域总会观察到Cr元素的富集,并且BCC2相主要为大块的富集了大量W元素和Cr元素的相,因此,这种尺寸较大的相可以更好地抵抗摩擦磨损,并且不容易脱落,因此W0.19-HEA合金在摩擦磨损过程中主要以摩擦磨损机制为主,在表2中,W0.19-HEA合金的BCC相中的Cr元素明显高于其他两种合金,较高含量的Cr元素使得W0.19-HEA合金在电化学腐蚀过程中形成钝化膜,从而在图8中,W0.19-HEA合金在腐蚀过程中出现明显的钝化现象,并且较高含量的Cr元素也使得W0.19-HEA合金的腐蚀电流密度也低于其他两种合金,表现出更优异的耐腐蚀性能。并且随着W含量的继续提升,在腐蚀过程中,钝化膜的金属态Fe,Cr,Mn的含量会逐渐增高,在W0.8[30]的时候达到最大值,即表现出最好的耐腐蚀性能。

图9 不同W元素含量微观组织中BCC1和BCC2相结构分布示意图 (a)x=0.12;(b)x=0.15;(c)x=0.19Fig.9 Schematic diagrams of BCC1 and BCC2 phase structure distributions in microstructure with different W element contents(a)x=0.12;(b)x=0.15;(c)x=0.19

4 结论

(1)Wx-HEA (x=0.12,0.15,0.19) 高熵合金的相结构主要为两种不同BCC相,随着W含量的增加,BCC1相并不会发生明显的影响,但是BCC2相的微观形貌和成分发生明显的变化,从而使得BCC2相的晶格常数随W含量的增加而显著增加。

(2)随着W含量的增加,耐磨损性能也相应地提高,Wx-HEA(x=0.12,0.15,0.19)合金的摩擦因数和磨损率分别由0.775,2.59×10-5mm3/(N·m)下降至0.731,1.41×10-5mm3/(N·m),随着W元素进一步增加,摩擦因数和磨损率下降至0.684,1.06×10-5mm3/N·m,磨损机制也由黏着磨损转变为摩擦磨损。

(3)Wx-HEA(x=0.12,0.15,0.19)合金在3.5%NaCl溶液中的耐腐蚀性能随着W含量的增加而提高,腐蚀电流密度从6.08×10-6A/cm2减小到1.72×10-6A/cm2,腐蚀速率也逐渐减小。

(4)随着W含量的增加,CoCrFeNiMnAlWx(x=0.12,0.15,0.19)合金表现出更优异的抗摩擦磨损性能与电化学腐蚀性能,这主要是由于W元素含量越高,枝晶间区域组织越粗大,抗摩擦磨损性能越好,而W含量的增加使得枝晶内Cr元素含量升高,从而导致高W含量的高熵合金表现出更加优异的抗腐蚀性能。