正交铺层PIP-SiCf/SiC复合材料的水淬失效行为

2022-03-20姜卓钰周怡然吕晓旭

高 晔,姜卓钰,周怡然,吕晓旭,宋 伟,焦 健*

(1 中国航发北京航空材料研究院 先进复合材料国防科技重点实验室,北京 100095;2 中国航发北京航空材料研究院表面工程研究所,北京 100095;3 中国航发沈阳发动机研究所,沈阳 110027)

连续碳化硅纤维增强碳化硅基体(SiCf/SiC)复合材料因其优异的耐高温、抗腐蚀性、高比强度等特点,被认为是先进航空发动机热端部件的首选材料[1]。由于航空发动机工作状态的变化,陶瓷材料的本征脆性及纤维、界面层及基体各组分之间性能的不匹配,使得抗热震性能成为制约SiCf/SiC复合材料使用的关键问题[2-4]。在众多制备SiCf/SiC复合材料的工艺中,预浸料铺贴工艺具备操作方便、可设计性强等优点,是实现该材料工程化的优选工艺。在以树脂基复合材料、金属基复合材料等其他类型复合材料为研究对象的报道中,多基于热循环/热震实验对材料的抗热震性能进行研究。Zrida等[2]测量了[(+45/-45)/(90/0)]2s铺层Cf/聚酰亚胺复合材料对不同热循环次数后的裂纹密度,发现热循环最高温度影响较大。Liu等[5],Kubit等[6]分别对碳纳米管增强铜基复合材料、玻璃纤维增强铝基复合材料热循环后的基本力学性能进行表征,研究热震对材料失效模式的影响。Liu等[7],Zhou等[8]开展水淬实验,分别研究层叠Al2O3-MgO复合材料及ZrB2-SiC复合材料表面压痕的裂纹扩展行为,对其临界热震温差的影响因素进行分析。李悦彤[9]测量了(Cf-SiCf)/SiBCN复合材料在水淬实验后残余弯曲强度,研究不同烧结工艺参数及热处理温度的影响。Yang等[10]对层叠氧化物复合材料进行水淬实验后发现,界面层开裂和基体微裂纹是主要失效模式,且热震后的性能衰减随铺层角度的变化而有所不同,并提出了一种可描述材料刚度下降的连续损伤模型。本工作通过先驱体浸渍裂解(PIP)工艺制备正交铺层SiCf/SiC复合材料,开展高温水淬实验研究,并结合基于连续损伤模型的有限元仿真方法,综合分析该材料在水淬过程中的失效模式,研究正交铺层方式对失效行为的影响规律,为SiCf/SiC复合材料的使用提供参考。

1 实验材料与方法

1.1 样品制备

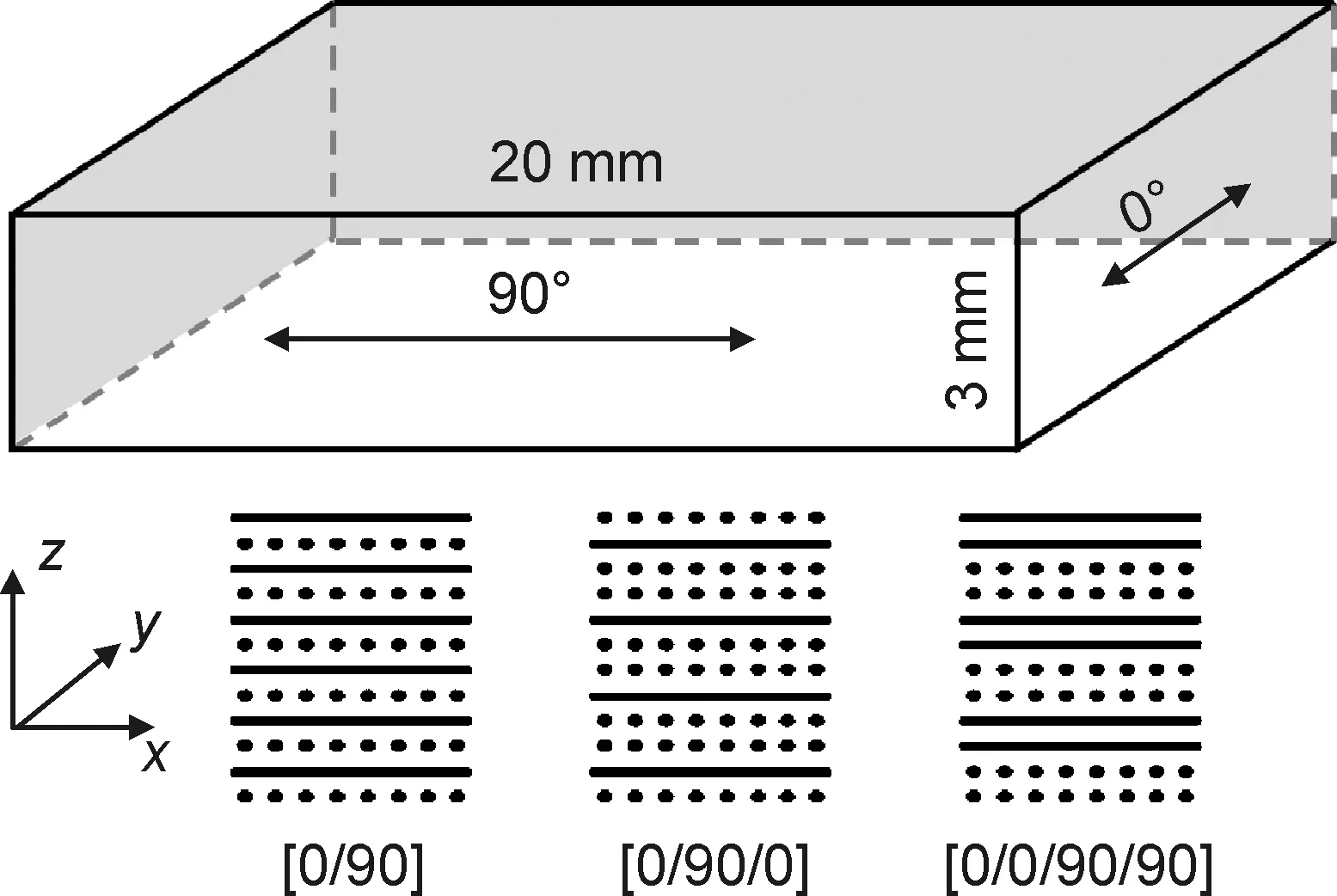

在单向KD-Ⅱ SiC纤维表面涂刷液态聚碳硅烷(polycarbosilane, PCS)制备SiC纤维预浸料单向带,将其按[0/90],[0/90/0],[0/0/90/90]三种不同铺层方式分别进行铺贴,总层数均为12层,SiCf/SiC水淬试样示意图如图1所示。在0.5 MPa压力及120 ~240 ℃热压固化3 h后制备出平板实验件,随后800 ℃高温裂解1 h,并采用PIP工艺进行致密化。浸渍-裂解一次为1个循环,循环9次制备出SiCf/SiC复合材料平板件毛坯。通过激光切割为尺寸20 mm×20 mm×3 mm的方形试样后进行水淬实验。

图1 SiCf/SiC水淬试样示意图Fig.1 Schematic diagram of water quenching SiCf/SiC samples

1.2 水淬实验

将三种不同铺层方式的方形试样放置在耐火平板上,夹至预热到1200 ℃马弗炉中保温10 min,待试样加热均匀后,将其夹出并迅速投入冷水(室温约为25 ℃)中,为1次水淬热震循环。8次循环后将试样表面氧化层进行抛光,通过ZWSP-4K CN体式显微镜观察试样表面形貌及裂纹状态,Nova Nano SEM450扫描电子显微镜观察试样内部微观形貌。

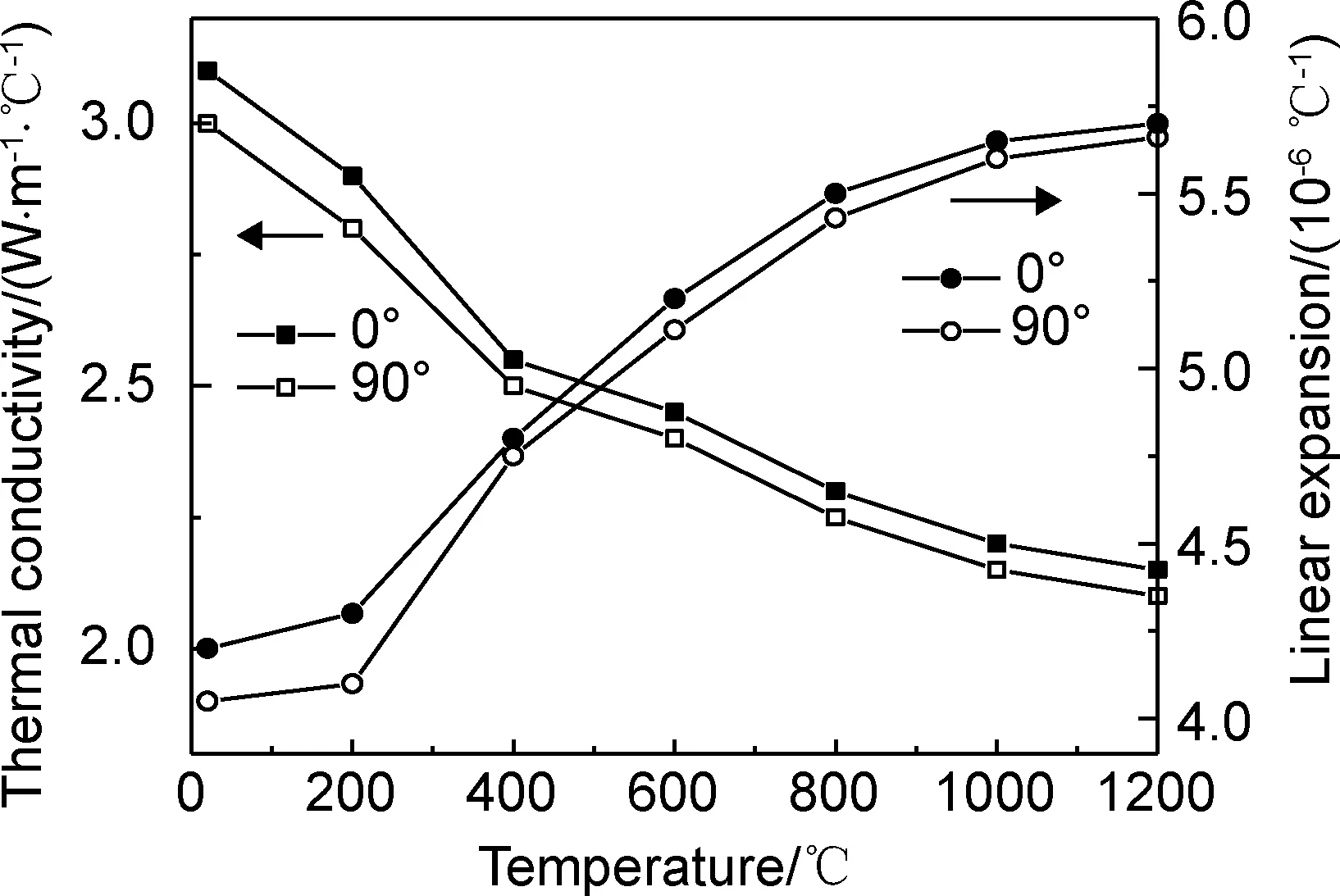

图2 SiCf/SiC复合材料热性能Fig.2 Thermal properties of SiCf/SiC composites

2 水淬过程有限元模拟

2.1 有限元模拟方法

将高温材料进行水淬的过程是温度场、应力/应变场及冷却水介质流场等的复杂耦合过程,还涉及材料与水介质之间的交互作用。目前,鲜有针对SiCf/SiC复合材料的公开报道。本工作参考金属材料水淬过程模拟方法,对SiCf/SiC复合材料的水淬过程做如下假设:忽略试样应力/应变对水淬过程的影响;忽略试样变形、开裂等引起的温度变化。假设材料为连续介质且成分均匀;假设材料性能仅为与温度相关的参数,水淬过程对材料性能无影响[11]。比热容c在20 ℃取值0.8 J/(g·℃)、1200 ℃取值1.0 J/(g·℃),0°及90°方向SiCf/SiC复合材料热导率及线膨胀系数如图2所示[12-13]。忽略材料力学性能参数随温度的变化,弹性模量E、剪切模量G及泊松比ν具体数值见表1[13-15]。

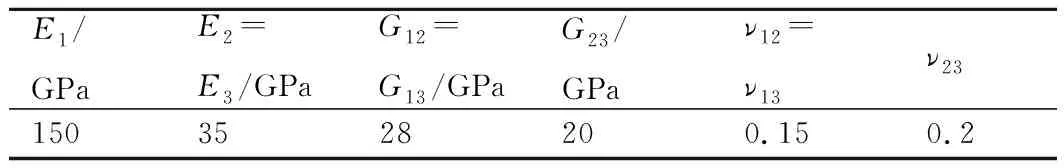

表1 SiCf/SiC复合材料力学性能[13-15]Table 1 Mechanical properties of SiCf/SiC composites[13-15]

材料与水介质之间的表面换热系数h是计算水淬过程温度场的重要边界条件,受水介质及材料温度、水流状态与材料表面状态等因素的影响较大。本工作在选取换热系数时参考碳合金钢圆柱体水淬过程,假设该参数与工件表面温度相关[16],见表2。

表2 SiCf/SiC复合材料表面换热系数Table 2 Surface heat transfer coefficient of SiCf/SiC composites

根据模型对称性选取试样1/4模型进行分析,采用有限元软件Abaqus/Standard建立方形试样,尺寸为10 mm×10 mm×3 mm。将模型沿厚度方向均分为12层,每层厚度方向网格数量为1,并根据局部坐标系定义材料方向为0°或90°,单元类型为C3D8RT,沙漏控制选取增强型。相邻层间设置接触,有限元模型如图3所示。对称面设置位移对称边界条件,其余外表面与水(温度25 ℃)直接接触,模型初始温度为1200 ℃。为保证计算结果有效性,模型所有网格长宽比不超过3∶1。

图3 1/4试样有限元模型Fig.3 Finite element meshes of one quarter of sample

2.2 层间接触模拟方法

层间接触属性采用内聚力模型进行描述,其本构模型为双线性traction-separation模型(图4)。材料性能表现为初始损伤产生前后的线弹性与刚度线性软化两个阶段。本工作仅对该模型进行简述,详细计算流程可参阅相关参考文献或ABAQUS帮助文档[17]。初始损伤选取二次应力准则:

(1)

(2)

(3)

(4)

图4 双线性traction-separation模型(单一受力状态)Fig.4 Bilinear traction-separation model(pure loading state)

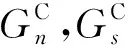

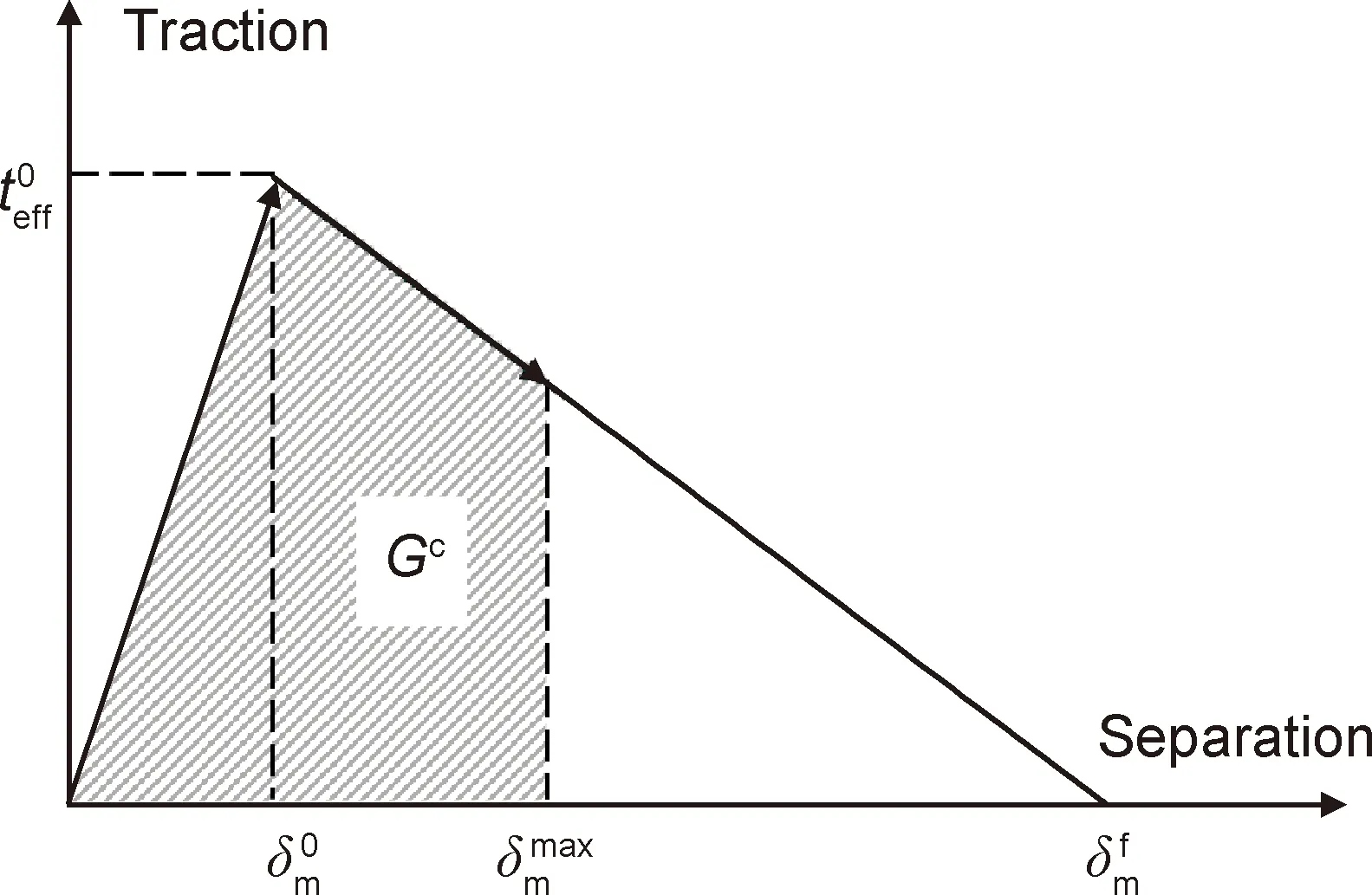

本工作制备的SiCf/SiC复合材料平均层间拉伸性能为16.1 MPa,假设层间为纯SiC基体,内聚力模型参数不同失效类型的极限强度σ及临界断裂能GC如表3所示[18]。

表3 SiCf/SiC复合材料层间性能参数[18]Table 3 Interlaminar properties parameters of SiCf/SiC composites[18]

3 结果与讨论

3.1 水淬实验

3.1.1 铺层方式对致密化效果的影响

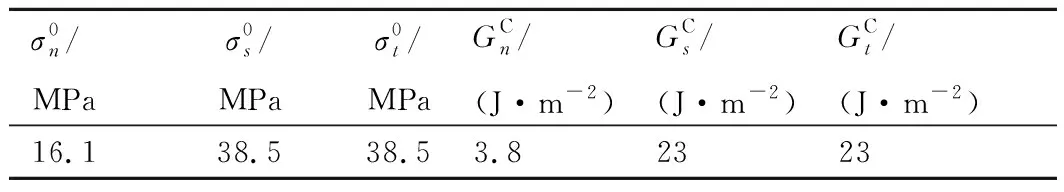

[0/90],[0/90/0],[0/0/90/90]三种正交铺层SiCf/SiC复合材料水淬前后的表面形貌如图5所示。由图5(a-1),(b-1),(c-1)可以看出,PIP工艺制备的材料表面均存在初始缺陷(箭头所示),[0/90]铺层含量最高,致密化效果最差,这是由于该铺层0°,90°两个方向纤维正交次数最多,阻碍了聚碳硅烷(PCS)在不同层之间的流动,难以有效浸润纤维;而对于另外两种铺层,由于相邻两层纤维方向相同,可互相填补束间间隙,致密化程度显著提升。

图5 不同铺层试样水淬前后表面形貌(a)[0/90];(b)[0/90/0];(c)[0/0/90/90];(1)未水淬;(2)水淬8次Fig.5 Surface topographies of different laminates before and after water quenching(a)[0/90];(b)[0/90/0];(c)[0/0/90/90];(1)as-received;(2)after 8 times

3.1.2 水淬过程失效模式分析

正交铺层SiCf/SiC复合材料在水淬实验后产生了大量裂纹,如图5(a-2),(b-2),(c-2)所示,失效模式主要可分为两种:

(1)层间开裂:沿x轴方向裂纹。水淬过程是材料表面的极速降温过程,试样内外将产生较大的温度梯度及热应力,而对正交铺层复合材料而言,由于沿厚度方向纤维取向发生改变,材料性能突变,因此水淬过程中各层应力沿厚度方向也会突变、不连续。此外,层间无纤维增韧,当各层应力差异较大时,会导致层间开裂现象。在8次水淬循环后,试样均出现了不同程度的层间开裂。不同铺层试样的层间开裂位置有所不同:[0/90]铺层,主要位于3/4层之间,且裂纹贯穿表面,如图5(a-2)所示;[0/90/0]铺层,主要位于试样厚度中心的两层0°之间,即6/7层之间,为贯穿性裂纹。此外,在3/4层中间局部区域也发生了部分开裂,如图5(b-2)所示;[0/0/90/90]铺层,开裂情况最小,未出现贯穿性裂纹,仅在5/6层及8/9层之间靠近边角区域发生了局部开裂,如图5(c-2)所示。

(2)基体开裂:沿z轴方向裂纹。由于纤维束间基体为脆性,且SiC基体存在大量原始微孔洞,在热应力的作用下基体将先于纤维产生破坏,导致水淬实验后产生大量纵向基体裂纹。不同铺层试样基体裂纹密度也有所差异,具体表现为:[0/0/90/90]铺层最低,而[0/90]铺层最高。这可能是由于采用[0/0/90/90]铺层时,初始缺陷数量最少,致密化程度最高,且沿厚度方向纤维取向变化次数最少。而[0/90]铺层与之相反,导致水淬过程应力不连续现象最为严重,基体裂纹数量也最多。

值得注意的是,虽然PIP工艺制备的复合材料存在大量孔洞,但不是所有孔洞均会产生裂纹。图6为SiCf/SiC复合材料水淬实验后微观形貌。可以看出,裂纹的扩展多沿着纤维束间进行(图6(a)),而当原始孔洞与裂纹所在层不同时,层间开裂有可能绕过原始孔隙进行扩展,而不会跨越不同层间的界面(图6(b))。

图6 SiCf/SiC复合材料水淬实验后微观形貌(a)基体裂纹;(b)原始孔洞及分层Fig.6 SEM micrographs of SiCf/SiC composites after water quenching(a)matrix crack;(b)initial pore and delamination

3.2 模拟

3.2.1 水淬过程温度变化分析

水淬过程中层间损伤的计算是非线性难收敛问题,且计算量较大,为此首先对不同铺层试样的水淬温度场进行模拟,结果如图7所示。

图7 试样芯部及顶角温度变化曲线模拟结果Fig.7 Simulated temperature curves of the core and corner of samples

由于SiCf/SiC复合材料不同方向热导率差距较小,因此三种铺层方式模拟得到的温度变化曲线基本一致。试样芯部的温度变化主要由传热主导,因热导率较低,芯部温度变化在水淬开始时较为平缓,随后保持平稳,温度下降率由73.8 ℃/求解时间增加至188.5 ℃/求解时间;试样顶角与水接触区域最大,且直接发生热交换,因此在水淬开始时温度剧烈下降,温度下降率可达3156.2 ℃/求解时间,是芯部温度下降率的16.7倍。当顶角温度降至约100 ℃后逐渐平缓,此时试样内外温差增加至最大值1077 ℃,随后逐渐减小。因此,在对层间开裂进行模拟时,总求解时间设置为1,即计算到试样内外温差最大的时刻。

3.2.2 铺层方式对层间开裂位移的影响

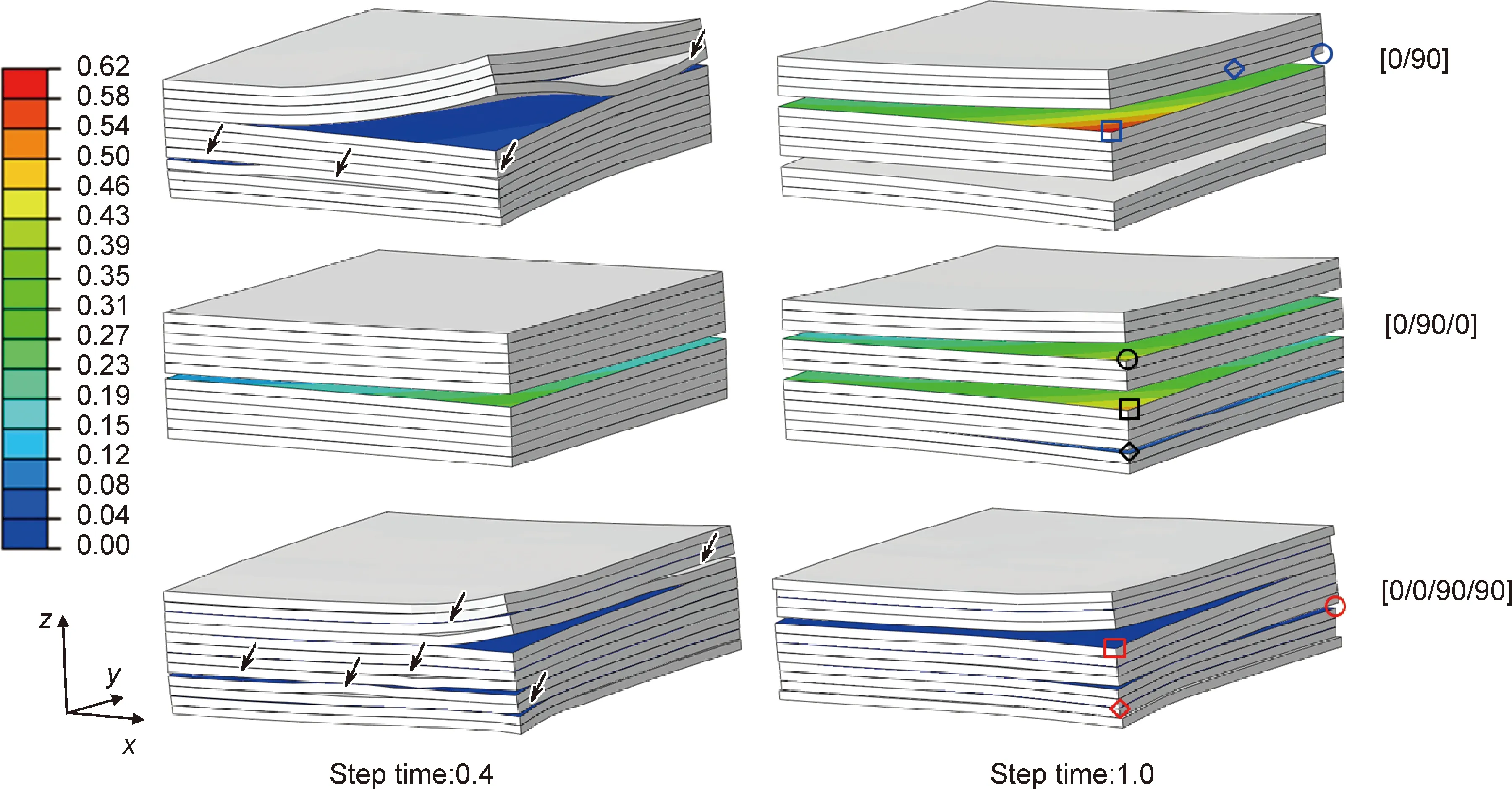

方形试样层间开裂模拟结果如图8所示。可以看出,不同铺层方式方形试样的开裂模式存在较大差异:[0/90]铺层,求解时间为0.4时,不同层间均有微开裂产生(箭头所示)。求解时间为1.0时,3/4层、8/9层之间的开裂成了贯穿主裂纹,而其他的层间裂纹均已闭合;[0/90/0]铺层,求解时间为0.4时,仅6/7层之间存在贯穿裂纹。求解时间为1.0时,9/10层之间产生整体开裂,3/4层中间局部区域产生部分开裂;[0/0/90/90]铺层,求解时间为0.4时,不同层间发生不同程度微开裂。求解时间为1.0时,4/5层、8/9层之间局部开裂,其余层间裂纹闭合。

图8 不同铺层试样在不同求解时间的层间开裂位移模拟结果Fig.8 Simulation results of delamination displacement of samples with different lay-up methods at different step time

综合对比模拟结果及图5水淬实验结果可以看出,模拟得到的不同铺层方形试样的层间开裂模式与开裂位置基本与实验结果吻合,证实本工作建立的模拟方法的有效性。

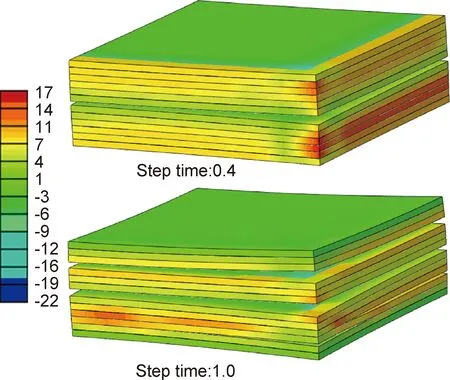

造成同一试样在不同求解时间开裂形式变化的原因是,本工作采用的是基于损伤累积的裂纹渐进扩展模拟方法,因此,在水淬实验过程中,试样局部应力最大点会达到材料层间开裂强度,局部损伤D增加到1时即产生局部开裂,随后试样内部应力重分布,如图9所示,进而导致层间裂纹的渐进扩展现象。

图9 不同求解时间[0/90/0]铺层试样z向应力分布Fig.9 Stress distribution along z direction of [0/90/0] laying samples at different step time

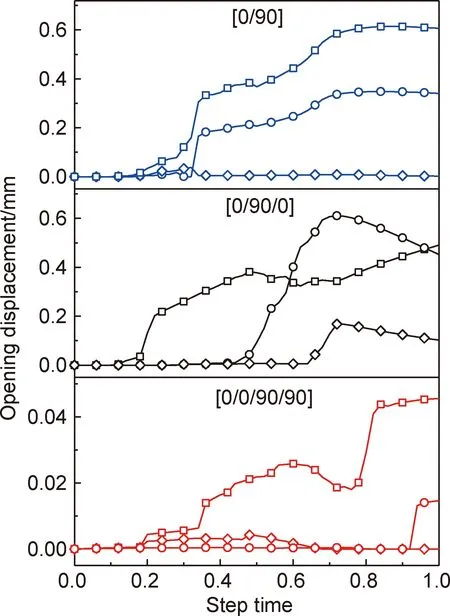

为了进一步研究层间开裂位移随求解时间的变化规律,将试样典型特征点(见图8中标识点)开裂位移随求解时间的变化列于图10。三种铺层试样均表现出主裂纹不断扩展,次裂纹逐渐闭合的现象。其原因在于,试样局部损伤D=1产生局部开裂后,由于整体应力会发生重分布,导致并不是所有的层间裂纹尖端应力水平均满足D=1,而是分为两种情况:(1)D=1时,裂纹持续扩展,层间开裂位移持续增加,此时裂纹扩展为主裂纹;(2)D<1时,裂纹不继续扩展,此时裂纹为次裂纹,同时由于主裂纹的扩展“挤占”了已开裂的次裂纹的空间,导致次裂纹层间开裂位移减小,即发生闭合现象。

图10 不同铺层试样层间开裂位移曲线Fig.10 Delamination displacement curves of different laying samples

结合图5实验结果可知,不同铺层试样均可观察到主裂纹及次裂纹,且裂纹所在位置与模拟结果基本吻合,由此佐证了分析过程的有效性。

不同铺层方式主裂纹开裂位移差距明显,[0/90],[0/90/0],[0/0/90/90]铺层试样的主裂位移分别为0.61,0.61,0.04 mm。结合实验结果可知,[0/0/90/90]铺层试样在水淬过程中产生的损伤最小,这可能与该铺层致密化程度较高,且不同取向纤维交叉次数最少有关。

4 结论

(1)PIP工艺制备的正交铺层SiCf/SiC复合材料水淬主要失效模式为层间开裂及基体开裂,且铺层方式对其致密化程度和水淬失效行为均有所影响:[0/90]铺层试样致密化程度最差,水淬基体裂纹密度最高;[0/0/90/90]铺层试样致密化程度最高,水淬基体裂纹密度最低。

(2)建立了基于内聚力模型的连续损伤有限元模型,仿真得到的层间失效行为与水淬实验结果基本吻合。水淬过程中,方形试样顶角的温度下降率是芯部的16.7倍,且不同铺层方式方形试样温度变化基本相同。

(3)正交铺层SiCf/SiC复合材料试样在水淬过程中均存在层间主裂纹不断扩展,次裂纹扩展后闭合的现象。但不同铺层方式试样层间开裂位置有所差异,且主开裂位移相差较大,[0/90],[0/90/0]铺层试样为0.61 mm,[0/0/90/90]铺层试样仅为0.04 mm。