成形角度对选区激光熔化4Cr5MoSiV1钢组织和性能的影响

2022-03-20陶凤和贾长治孙河洋

陈 帅,陶凤和,贾长治,孙河洋

(陆军工程大学石家庄校区 火炮工程系,石家庄 050003)

4Cr5MoSiV1钢是工业生产中广泛应用的热作模具钢之一,该钢具有较高的淬硬性、强韧性以及抗热疲劳性,广泛应用于铸造和热挤压等模具的生产[1-2]。传统铸造生产的4Cr5MoSiV1钢存在带状偏析和等向性差等问题,还存在制造工艺繁琐、生产周期长等不足[3]。而选区激光熔化(selective laser melting, SLM) 技术可以直接成形结构复杂的零件,成形件具有晶粒细小、无宏观偏析、力学性能优良等优点,弥补了传统铸造工艺的不足[4-5]。

通过预热SLM成形基板、调整SLM成形工艺和热处理等方式可进一步优化SLM成形件的性能,从而提高其使用寿命。因此,研究SLM成形4Cr5MoSiV1钢组织与性能的优化方式,对提高模具服役寿命具有重要意义。目前,Mertens等[6]研究了基板预热温度对SLM成形4Cr5MoSiV1钢组织和性能的影响,发现在400 ℃预热温度下试样的组织和性能最优。Mazur等[7]研究了热处理对SLM成形4Cr5MoSiV1钢拉伸性能的影响,研究表明合理的热处理工艺使试样抗拉强度提高了37%,伸长率提高了30%。刘杰等[8]研究发现,SLM成形4Cr5MoSiV1钢试样在水平方向上的拉伸性能最好。王黎[9]研究发现,SLM成形316L不锈钢试样与水平面夹角为45°时抗拉强度最高,与水平面夹角为60°时伸长率最高。Tan等[10]研究发现,SLM成形18Ni300钢试样与水平面夹角为0°和90°时,其表面硬度和拉伸性能的差异微小。国内外学者在研究成形角度对试样力学性能的影响时,采用的SLM成形设备、材料和工艺等方面存在差异,因此SLM成形试样的最优成形角度不同。

由于模具工况复杂,易出现热裂纹、机械疲劳和磨损等失效形式,而磨损是4Cr5MoSiV1钢模具失效的主要形式之一。因此,通过SLM成形具有较高强/硬度以及较好的耐磨性的4Cr5MoSiV1钢,一直是该研究领域的瓶颈问题,也是热点研究方向。目前国内外学者在基板预热、成形工艺优化和热处理方式等对4Cr5MoSiV1钢成形件显微组织与拉伸性能的影响方面进行了大量研究,而有关成形角度对4Cr5MoSiV1钢试样摩擦磨损性能、拉伸性能和显微硬度的影响规律、力学性能变化机理以及力学性能的内在联系等方面还有待深入研究。

因此,本工作研究SLM成形4Cr5MoSiV1钢试样与水平面X轴成形角度对摩擦磨损性能、拉伸性能、显微硬度及显微组织的影响规律,阐明成形角度对力学性能的影响机理,探究4Cr5MoSiV1钢成形件的最优成形角度,从而为SLM成形4Cr5MoSiV1钢的应用提供理论支撑。

1 实验材料与方法

1.1 实验材料与设备

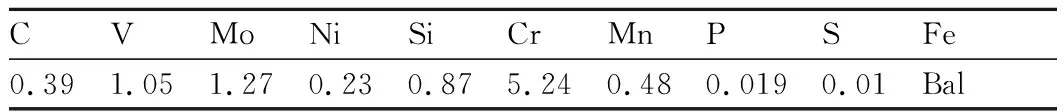

实验采用气雾化法制备的4Cr5MoSiV1钢粉末,该粉末的化学成分如表1所示,粉末粒度为15~45 μm。采用Dimetal-50 SLM成形设备,该设备内置200 W SPI光纤式激光器,激光光斑直径为70 μm。成形过程中充入高纯氩气,保证成形室氧含量低于0.1%(体积分数)。

表1 4Cr5MoSiV1钢粉末的化学成分(质量分数/%)Table 1 Chemical composition of 4Cr5MoSiV1 steel powder (mass fraction/%)

1.2 实验方法

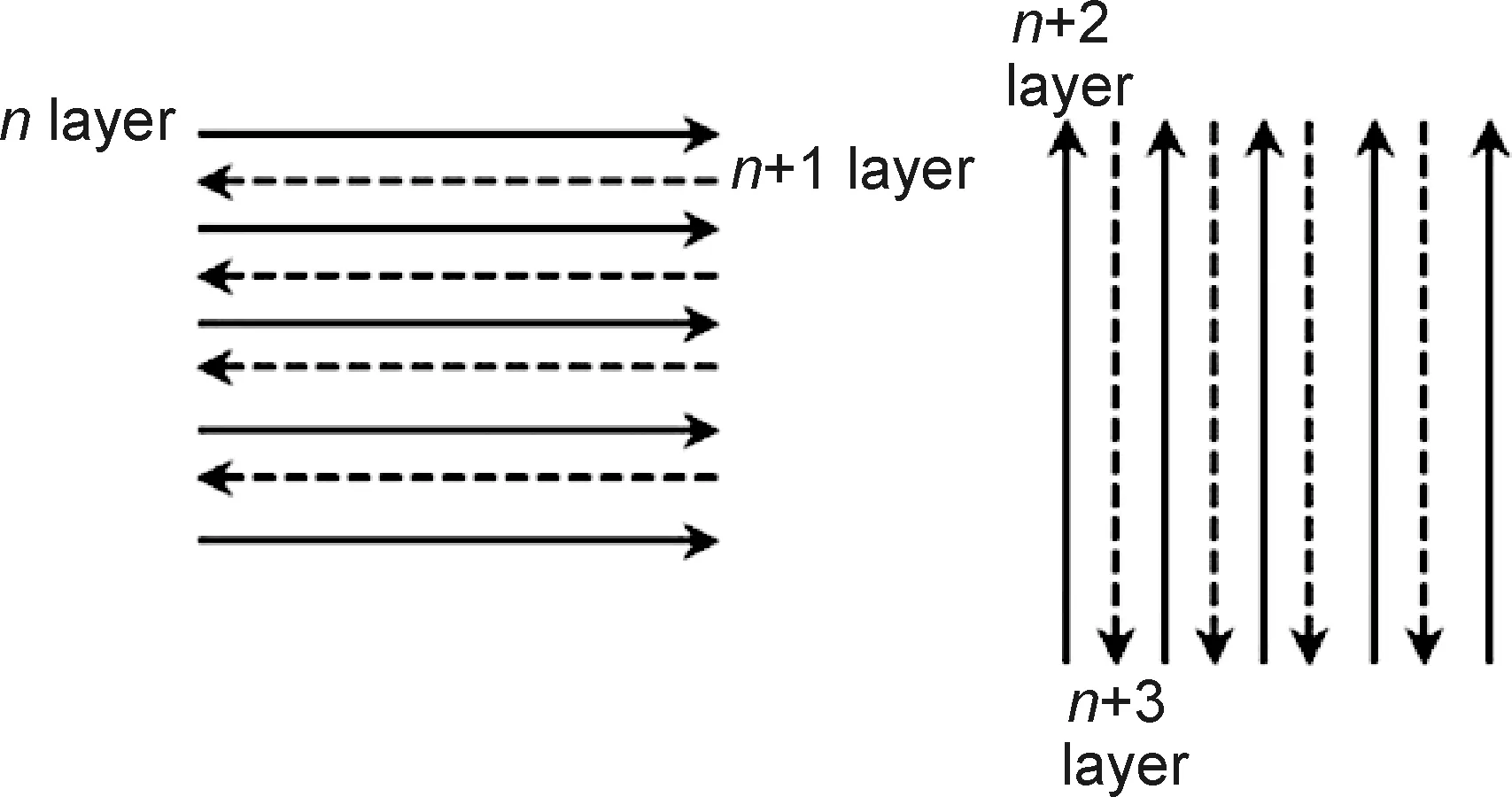

试样的SLM成形工艺参数如下:激光功率P=190 W;扫描速度v=210 mm/s;铺粉层厚h=25 μm;扫描间距s=70 μm;扫描方式为S型正交,如图1所示。

图1 扫描方式Fig.1 Scanning strategy

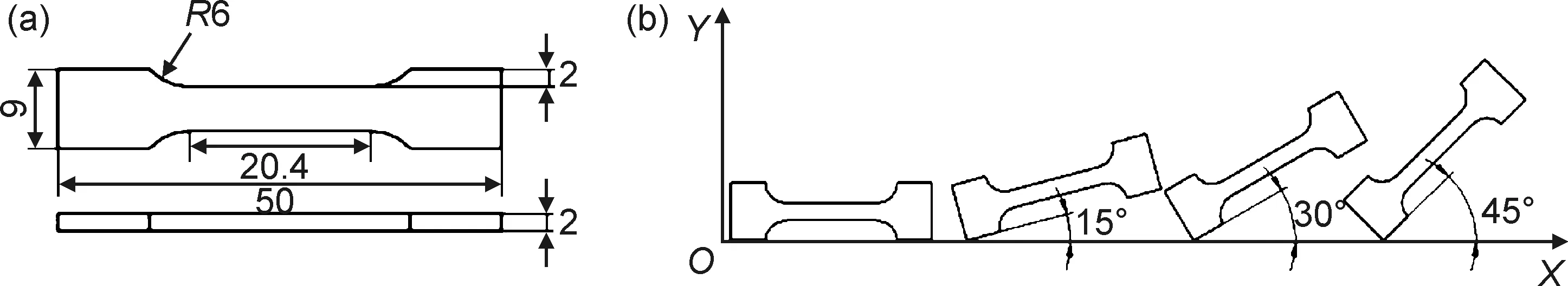

拉伸试样和块状试样均为轴对称图形,故设定试样与水平面X轴的夹角α分别为0°,15°,30°,45°。每个成形角度下成形3个拉伸试样和2个块状试样,拉伸试样和块状试样的尺寸及成形角度分别如图2,3所示。

图2 拉伸试样的尺寸及成形角度 (a)尺寸;(b)成形角度Fig.2 Size and forming angle of tensile samples (a)size;(b)forming angle

图3 块状试样的尺寸及成形角度 (a)尺寸;(b)成形角度Fig.3 Size and forming angle of block samples (a)size;(b)forming angle

采用INSTRON-5567型电子式试验机进行拉伸实验,测量试样的抗拉强度和断裂伸长率。对块状试样的表面进行研磨、抛光后,采用HT-1000型球-盘摩擦磨损试验机进行摩擦磨损实验。对磨材料为45钢,摩擦半径为5 mm,实验载荷为1000 g,转速为300 r/min,时间为30 min。不同成形角度下试样的扫描线长度存在差异,且摩擦磨损实验后磨痕主要分布在试样的中心区域,因此本工作主要研究试样中心区域的显微组织和显微硬度。采用HXS-1000AK型显微硬度计测量试样的显微硬度,加载载荷为200 g,加载时间为15 s。然后用4%(体积分数)硝酸酒精溶液对试样的顶层和底层表面进行化学浸蚀。最后采用Ultra 55场发射扫描电镜观察试样的显微组织、磨痕形貌和断口形貌。

2 结果与分析

2.1 显微组织分析

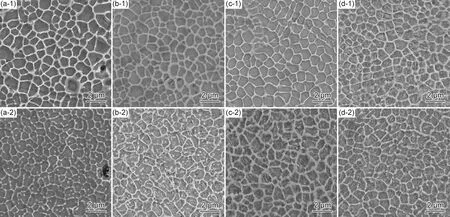

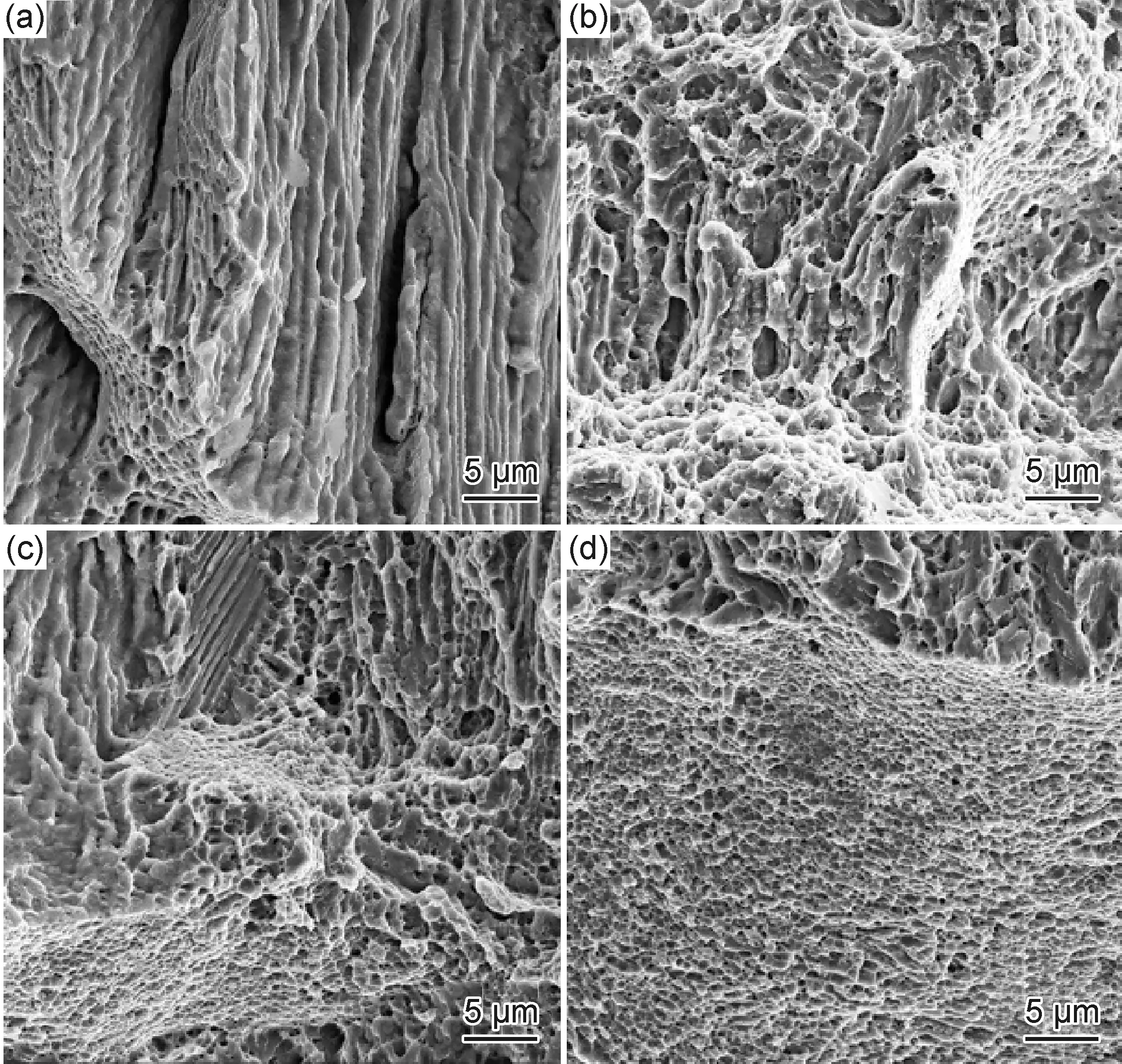

试样中心区域的显微组织如图4所示。由图可知,试样的顶层表面和底层表面均为胞状组织。试样顶层表面晶粒形状相对规则,分布均匀,晶界连续;试样底层表面晶粒形状不规则,尺寸较大,且晶粒内部存在颗粒状的第二相析出物。

图4 不同成形角度下的顶层(1)和底层(2)的试样显微组织 (a)α=0°;(b)α=15°;(c)α=30°;(d)α=45°Fig.4 Microstructure of top layer (1) and bottom layer (2) under different forming angles (a)α=0°;(b)α=15°;(c)α=30°;(d)α=45°

试样的平均晶粒尺寸如表2所示。由表2可知,随着成形角度的增加,试样顶层表面晶粒尺寸逐渐减小,且分布较为均匀;随成形角度的增加,试样底层表面晶粒尺寸逐渐减小,且内部的第二相析出物数量略有减少。

表2 试样的晶粒尺寸Table 2 Grain size of samples

SLM成形过程中熔池与已凝固金属的边界处温度梯度最大,且晶粒依靠热量扩散驱动提供的动力长大,故晶体沿热量散失最快的反方向以柱状晶形式快速生长[11]。同时,SLM激光束能量呈高斯分布的特点导致熔池表面形成显著的温度梯度,温度梯度引起的Marangoni对流和浮力对流将生长的柱状晶破碎成细小的晶粒,因此试样表面的显微组织为胞状组织[12]。当激光束在熔化当前材料时,熔池的大部分热量会传递到已凝固金属,并通过基板散失。后续的热量累积对已凝固金属起到了“回火”作用,改变了已凝固金属的温度、应力和组织等,故试样底层表面晶粒尺寸增大、形状不规则。同时,后续的热量累积作用使得过饱和固溶体中的碳元素以碳化物形式析出,形成了晶粒内部的第二相析出物[13]。

SLM成形过程中扫描线长度影响相邻熔道之间的热量累积程度,相邻熔道之间的热影响延迟时间为[14]:

(1)

式中:t为热影响延迟时间;L为扫描线长度;v为扫描速度。随成形角度的增加,试样中心区域的扫描线长度增大,相邻熔道之间的热影响延迟时间增加,使得熔道之间热量累积程度降低。因此,随成形角度的增加,试样中心区域的晶粒尺寸略有减小。

2.2 显微硬度分析

试样中心区域的显微硬度如图5所示。由图可知,试样的显微硬度随成形角度的增加表现为逐渐增加的趋势;在同一成形角度下,试样顶层表面的显微硬度较高;当成形角度为45°时,试样显微硬度值最高,其顶层表面显微硬度为608.4HV,底层表面显微硬度为595.1HV。

图5 试样不同部位的显微硬度(a)顶层表面;(b)底层表面Fig.5 Hardness of samples at different positions(a)top surface;(b)bottom surace

SLM成形过程中,后续的热量累积对试样底层表面进行了多次、长时间的“回火”处理。故试样底层表面晶粒尺寸增大、形状不规则,且过饱和固溶体中的碳元素以碳化物形式析出,细晶强化作用和固溶强化作用减小,显微硬度降低。随成形角度增大,试样中心区域熔道之间的热影响延迟时间增加,熔道之间的热量累积程度降低,其晶粒尺寸略有减小,细晶强化作用增强,故显微硬度升高。

2.3 拉伸性能分析

试样的拉伸性能测试结果如表3所示。由表3可知,随成形角度增加,试样的抗拉强度和断裂伸长率均呈逐渐增大的趋势。当成形角度为45°时,试样的抗拉强度平均值最大为1576.5 MPa,断裂伸长率平均值最大为17%。

表3 试样的抗拉强度和断裂伸长率Table 3 Tensile strength and elongation of samples

在拉伸过程中试样熔道边界受力分析如图6所示,图6(a)为第n/n+1层的扫描路径及受力分析情况;图6(b)为第n+2/n+3层的扫描路径及受力分析情况。

图6 拉伸试样不同层面的受力分析图(a)第n层和n+1层; (b)第n+2层和n+3层Fig.6 Force analysis diagram of tensile samples at different layers(a)layer n and n+1; (b)layer n+2 and n+3

设拉伸实验过程中的加载载荷为F,受力横截面积为A,试样轴线与X轴夹角为α,则载荷F分别在法向方向存在分正应力σ和滑移方向的分切应力τ。设在第n和第n+1层的分正应力为σ1,分切应力为τ1;在第n+2和第n+3层的分正应力为σ2,分切应力为τ2。则各分正应力和分切应力分别为:

(2)

(3)

(4)

在拉伸实验过程中,载荷F逐渐增大。当拉伸应力F/A达到屈服极限σs时,分切应力τ达到临界值τk,熔道间的滑移搭接面沿滑移方向开始滑移。屈服极限σs和临界切应力τk可表示为:

τk=σssinαcosα

(5)

(6)

临界分切应力τk值主要取决于滑移搭接面的理化特性,与载荷加载方式无关,故屈服极限σs值取决于α的大小。由式(6)可知,屈服极限σs随α(0°≤α≤45°)的增大呈逐渐减小的趋势;当α=0°时,载荷F与滑移方向平行,τ1和τ2值最小,σs无穷大,滑移搭接面较难滑动;当α=45°时,τ1和τ2值最大,σs值最小,此时σs=2τk,滑移搭接面最易滑动。同时,试样层与层之间的滑移搭接面与载荷F始终保持平行,故沿层与层之间的滑移搭接面很难产生滑移。因此,试样在拉伸过程中,其塑性变形能力主要取决于熔道间滑移搭接面产生的滑移程度。

在不同成形角度下,试样每一层内的熔道数量也不同。图7为试样各层面内熔道数量计算参考图。根据图7可近似计算每一层内熔道的数量N为:

(7)

式中:N为熔道数量;l为试样的边长;α为成形角度;d为熔道宽度;η为搭接率。试样每一层内熔道总长度与面积有关,为固定值。由式(7)可知,随成形角度的增加,试样每一层内熔道数量增多。故随α的逐渐增大,熔道间的滑移搭接面数量增多,滑移程度增加,故断裂伸长率增加[15]。

图7 熔道数量计算参考图Fig.7 Reference for calculating the number of molten channels

同理,临界分正应力值σk与载荷加载方式无关。分正应力σ1值随α(0°≤α≤45°)的增大呈逐渐增大的趋势;分正应力σ2值随α(0°≤α≤45°)的增大呈逐渐减小的趋势。当0°≤α≤45°时,分正应力σ1和σ2满足如下关系:

max[σ1,σ2]=σ2

(8)

晶粒的生长方向与最大散热方向相反,故道-道边界和层-层边界处晶粒的生长方向如图8所示。由图可知,层-层两侧的晶粒取向差别较小,而道-道两侧的晶粒取向区别明显。

图8 边界处晶粒生长方向Fig.8 Grain growth direction of boundary

同时,道-道边界构成的界面中存在尖角接触,在拉伸过程中容易产生应力集中,从而产生断裂裂纹,并沿熔道边界迅速扩展直至断裂,如图9所示。由于熔道边界为性能薄弱区域,因此当分正应力值σ2超过临界分正应力值σk时,将会导致试样沿熔道边界开裂[16]。而且随着α的减小,分正应力σ2值增大,熔道间越容易发生开裂现象,故试样的抗拉强度逐渐降低。

图9 裂纹扩展路径Fig.9 Crack propagation path

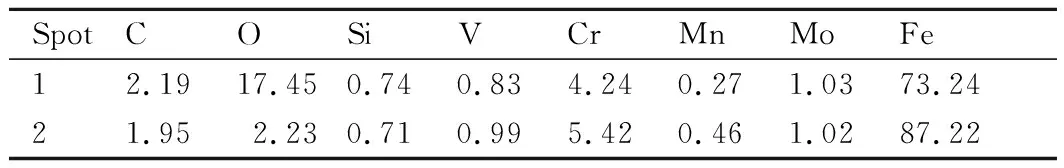

拉伸试样断口形貌如图10所示。由图10(a)可知,0°成形角度下试样的断口较为平整,以穿晶断裂为主,呈平行的纤维状结构,表现为较明显的脆性解理断裂;由图10(b)可知,15°成形角度下试样的断口存在少量河流花样、撕裂棱和韧窝,表现为准解理断裂;由图10(c),(d)可知,30°和45°成形角度下试样的断口存在明显的韧窝,表现为以韧性断裂为主的准解理断裂方式。而且在45°成形角度下试样断口的韧窝数量增多、尺寸较小。

图10 不同成形角度下试样的断口形貌(a)α=0°;(b)α=15°;(c)α=30°;(d) α=45°Fig.10 Fracture morphology of samples at different forming angles(a)α=0°;(b)α=15°;(c)α=30°;(d)α=45°

2.4 摩擦磨损性能分析

实验采用电子天平测量试样的磨损量,再通过计算磨损率来评定其的耐磨性,即[17]:

(9)

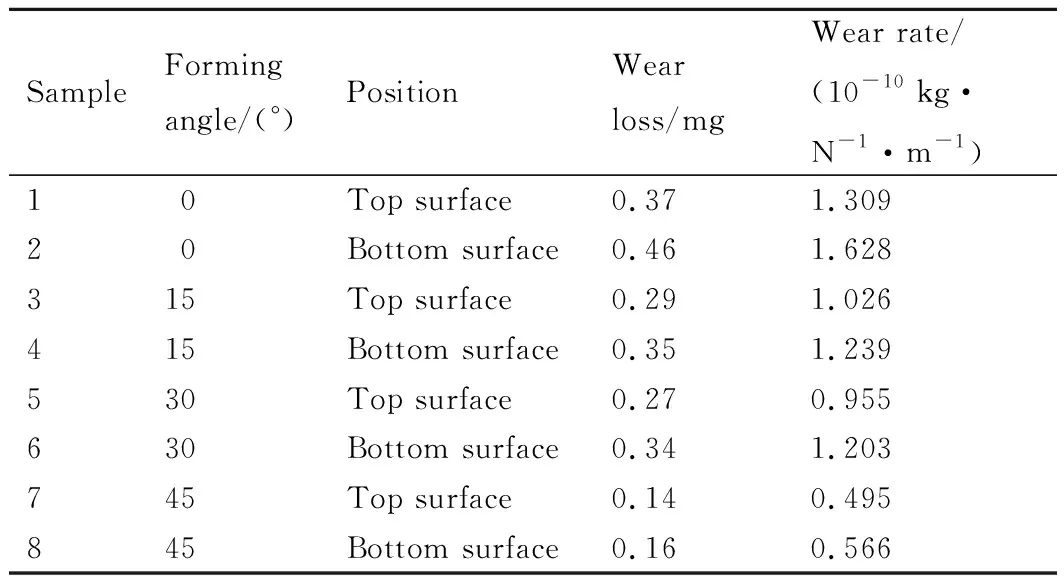

式中:ω为磨损率;Δm为磨损量;F为实验载荷;S为滑行距离。其中F=10 N,S=282.6 m,试样的磨损量结果如表4所示。由表4可知,随成形角度的增大,试样的磨损率逐渐减小。在同一成形角度下,顶层表面的磨损率较低。当成形角度为45°时,试样的磨损率最低,顶层表面的磨损率为4.95×10-9kg·N-1·m-1,底层表面的磨损率为5.66×10-9kg·N-1·m-1。

表4 不同成形角度下试样的磨损率Table 4 Wear rate of samples at different forming angles

图11为试样摩擦因数随时间变化的曲线。由图可知,摩擦因数前期呈逐渐增大的趋势,且波动较大;摩擦因数后期相对较为稳定。随着成形角度的减小,试样的平均摩擦因数呈逐渐增大的趋势;同一成形角度下,顶层表面的平均摩擦因数较低,且后期存在明显的稳定磨损阶段;底层表面的平均摩擦因数较高,且摩擦因数不稳定、波动较大。

图11 不同成形角度下试样的摩擦因数(a)α=0°;(b)α=15°;(c)α=30°;(d) α=45°Fig.11 Coefficient friction of samples at different forming angles(a)α=0°;(b)α=15°;(c)α=30°;(d)α=45°

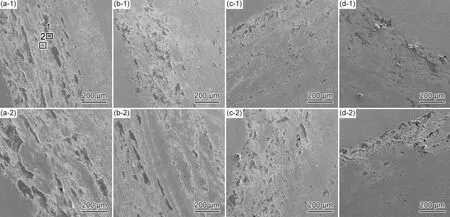

图12为磨损试样的磨痕形貌。对图12(a-1)中的区域1和区域2进行EDS能谱分析,结果如表5所示。由表5可知,区域1和区域2均含有一定的氧元素,且区域1处的氧含量明显较高。EDS能谱分析结果表明,试样在摩擦过程中存在氧化现象。同时,由图12可知,试样表面存在明显的凹坑区域,且颜色较深。这是由于对磨过程中产生的大量摩擦热使试样局部区域温度升高,导致其表面部分区域被氧化后形成氧化层,而氧化层在反复摩擦滚动切应力作用下容易出现疲劳。经过一定次数的加载、卸载循环过程后,试样表面的部分氧化层脱落,最终形成凹坑。

图12 不同成形角度下顶层(1)和底层(2)的试样磨痕形貌 (a)α=0°;(b)α=15°;(c)α=30°;(d)α=45°Fig.12 Wear morphology of top layer (1) and bottom layer (2) under different forming angles (a)α=0°;(b)α=15°;(c)α=30°;(d)α=45°

由图12(a-1)~(d-1)可知,磨损试样表面存在黏着坑、黏着轨迹、氧化层、氧化层脱落区以及少量犁沟等特征,表明0°和15°成形角度下磨损试样的磨损机制以黏着磨损和氧化磨损为主,并伴有少量的磨粒磨损。由图12(a-2)~(d-2)可知,随成形角度的增加,磨损试样表面的氧化层及氧化层脱落区减少、面积减小,黏着轨迹和黏着坑减少,犁沟消失,磨损机制为黏着磨损和氧化磨损。且由图12可知,同一成形角度下磨损试样顶层表面的磨损程度低于底层表面的磨损程度。因此,随成形角度的增加,试样磨损程度降低,且同一成形角度下试样的顶层表面磨损程度较低,这与磨损率的测试结果相对应。

表5 图12(a)中磨痕不同区域的EDS结果(质量分数/%)Table 5 EDS results in different zones of wear morphologies in fig.12(a) (mass fraction/%)

Archard等[18]研究表明,材料在黏着磨损的过程中其磨损体积和硬度之间存在如下关系:

(10)

式中:Wv为磨损体积;k为黏着磨损系数;S为滑动距离;F为加载载荷;H为试样的硬度。在同一成形角度下,试样底层表面经多次后续热循环后,晶粒发生粗化,且晶粒内部存在第二相析出物,显微硬度较低。因此,同一成形角度下试样底层表面的耐磨性较差。随成形角度的增加,试样显微硬度逐渐增加,且随成形角度的增加,试样中心区域扫描线长度增加,热量累积程度降低,晶粒细化。因此,随成形角度的增加,试样的耐磨性逐渐升高。

3 结论

(1)SLM成形4Cr5MoSiV1钢试样的底层表面经多次热量累积后其细晶强化和固溶强化作用减弱,故试样底层表面显微硬度低于顶层表面显微硬度。随成形角度增加,试样的扫描线长度增加,热量累积效果降低,试样晶粒细化,细晶强化作用增强,故显微硬度升高。当成形角度为45°时,试样的显微硬度最高,其顶层表面显微硬度为608.4HV,底层表面显微硬度为595.1HV。

(2)随成形角度的增加,拉伸试样的滑移搭接面数量增多,滑移程度增加,试样的断裂伸长率升高。同时,熔道边界处分正应力值降低,熔道间不易发生开裂现象,试样的抗拉强度增加。45°成形角度下试样的抗拉强度和断裂伸长率最高,其断裂机理为韧性断裂为主的准解理断裂。

(3)试样的磨损机制以黏着磨损和氧化磨损为主,并伴有少量磨粒磨损。随成形角度的增加,试样显微硬度增加,晶粒细化,故耐磨性升高。在同一成形角度下,试样底层表面显微组织粗化,显微硬度降低,故耐磨性低于顶层表面耐磨性。

(4)SLM成形4Cr5MoSiV1钢试样的晶粒细化、均匀分布有利于提高力学性能水平,其显微硬度、耐磨性和拉伸性能呈正相关。45°成形角度下试样的抗拉强度和断裂伸长率最高,其顶层表面的显微硬度最高,磨损率最低,将该表面作为工作面有利于提高零件的使用寿命。