滚光工艺在自动变速器齿圈加工中的应用

2022-03-21李坤程玉晶董旭源

李坤,程玉晶,董旭源

双环传动(嘉兴)精密制造有限公司 浙江嘉兴 314500

1 序言

在AT变速器中,行星齿轮传动机构被普遍应用,它具有结构紧凑、体积小、传动效率高及传动比范围大等优点[1],在该传动结构中,齿圈内斜齿的制造质量对整个结构的振动噪声影响非常大。常用的齿圈内斜齿加工工艺是拉削内斜齿或插齿,近年来刮齿工艺也得到了应用[2],不管使用哪种加工方法,热处理后都不再对内斜齿做精加工,其齿面表面质量较差,主要反映在低的材料支撑率Rmr、正的表面粗糙度偏度Rsk及较大的齿廓形状偏差ffα。较小的材料支撑率会降低齿圈耐磨性,影响精度;而正的表面粗糙度偏度导致齿圈储油性差,啮合环境差,还会有胶合的风险;大的ffα会增加齿轮啮合过程中的不稳定性[3,4]。光整加工可大幅度提高表面质量[5,6],而滚光加工内齿工艺是在热处理前对齿圈内斜齿进行的非去除材料加工,可有效改善齿面质量,对提高齿圈耐磨性、储油性和啮合稳定性有很大作用。

2 滚光加工装置

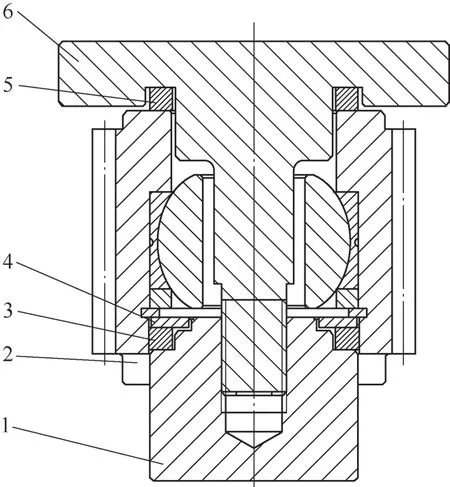

图1为滚光加工装置。整个滚光过程主要通过主轴单元和滚光单元来实现。齿圈经传送带被运输到对齿装置,完成对齿后,主轴单元通过水平导轨移动到对齿装置单元上方,通过气动夹紧气缸20驱动卡盘12抓取被夹零件11,然后移动到齿圈中心和滚光轮中心对齐的位置;3个滚光轮2安装在各自对应的可旋转的滚光轮轴上,由对应的气缸1驱动移动到预定位置,伺服电动机18通过齿形带21带动卡盘旋转,齿圈和滚光轮啮合后,滚光轮被带动旋转。齿圈先正转固定圈数,再反转一定圈数,从而使齿圈内齿面具有更低的表面粗糙度值Rz、更高的Rmr和负的表面粗糙度偏度。在合适的滚光力、旋转速度和圈数下就可以获得想要的齿面效果。滚光力是通过控制滚光轮轴上气缸的伸缩量来实现的,旋转速度和圈数通过伺服电动机来调节。

图1 滚光加工装置

3 滚光加工工艺

滚光加工主要分前处理和滚光,其中前处理主要是指对产品和滚光轮的清洗过程。由于滚光是通过滚光轮和齿圈挤压来加工的,所以对产品滚光前的清洁、滚光轮清洁及滚光过程环境的清洁有着很高的要求。

3.1 产品清洗

齿圈在经前道工序拉齿、滚花键后,齿面含有油污、杂质,若不去除,会直接影响滚光后的表面粗糙度及齿形形状。产品清洗布局如图2所示,采用饱和蒸汽清洗机5和滚光机1连线的布局,中间使用滑道4自然引导产品,在循环料道3上增加了防错装置2以避免产品装反而造成设备撞机。清洗机采用超声+饱和蒸汽的配置,清洗后的产品达到颗粒大小400μm×400μm,产品干燥温度在60℃以下,满足滚光前质量要求。

图2 产品清洗布局

3.2 滚光轮清洗

在滚光过程中,滚压掉的切屑会残留在滚光轮齿面,同时由于压力的作用而被挤压到滚光轮齿面,从而影响滚光后的表面质量,因此需要定期对滚光轮进行清洗。目前采用超声波清洗滚光轮(见图3),清洗烘干后,使用电子显微镜检测齿面,确保无切屑残留。

图3 滚光轮

滚光轮内部装有球轴承,为避免清洗时清洗剂浸泡轴承,需要在清洗前对滚光轮进行密封。图4为滚光轮清洗装置结构,把星形密封圈5放置在支撑座6上的环形槽里,如图所示放入滚光轮,其中滚光轮的内孔和支撑座凸出轴径做间隙配合,起对中作用,支撑座的小轴径比滚光轮轴承内孔小很多,可有效避免支撑座划伤轴承内孔;依次装入垫片、星形密封圈,用螺母紧固。整套清洗装置采用不锈钢制作,以防止生锈;上、下端面均使用星形密封圈,可有效避免清洗时水进入轴承内部而污染润滑油;装置简单,便于拆卸,使用方便。

图4 滚光轮清洗装置结构

3.3 滚光过程的清洁

在滚光轮周围均匀布置3个喷气头,在每个喷气头竖直方向上开有6个孔,其气流大小可通过压力控制。滚光时,一直对齿圈内齿面吹气,吹走残留在齿面的切屑、杂质。

3.4 滚光加工

为保证在整个齿圈内齿齿高处都能获得较好的滚光效果,滚光轮A、B和C采用不同的齿形设计(见图5)。滚光轮A齿顶和齿根修缘设计,中间竖直,滚压产品中部齿形;滚光轮B齿根修缘设计,上部竖直,滚压齿圈齿根部位;滚光轮C齿顶修缘,下部竖直,滚压齿圈内齿靠近齿顶部位。通过3个滚光轮分别滚压齿圈内齿不同部位,可有效保证整个齿高的齿形都被均匀滚压到,滚压后的齿面质量均匀、稳定。

图5 滚光轮齿形设计

滚光力、圈数及旋转速度是滚光过程中的重要加工参数。控制滚光轮主轴上的气缸来控制力的大小,调节伺服电动机来改变圈数和旋转速度,通过调整这3个参数,获得理想的齿面表面粗糙度。

4 滚光加工效果

我公司生产的8挡自动变速器齿轮,包含4个齿圈,本文选择其中一个进行试验分析。该齿圈模数为1.215mm,齿数96,内齿齿根圆直径129.7mm,齿顶圆直径123.2mm,材料34Cr4,将试件刻上序号,对滚光加工前后内斜齿齿面的ffα、Rz、Rsk和Rmr进行对比分析。

4.1 齿面表面粗糙度

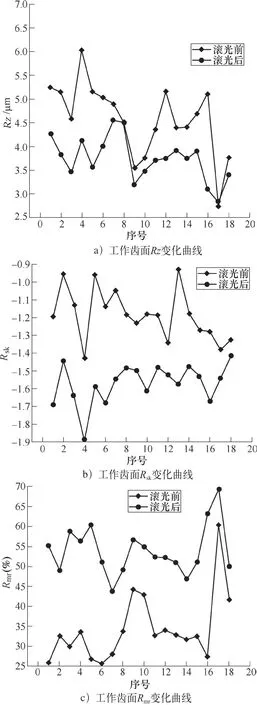

图6为齿面表面质量对比曲线。由图6可知,滚光后,Rz得到了降低,Rz越大,降幅越大。高点被去除,Rsk得到有效降低,Rmr得到普遍提高,提高20%~35%,同时发现滚光前Rmr超过40%后,其提升效果降低。

图6 齿面表面质量对比曲线

4.2 齿廓形状偏差ffα

图7为工作齿面齿廓形状偏差ffα变化曲线。由图7可以看出,经过滚光后,齿廓形状偏差ffα普遍降低,降低值为0.5~1.0μm。齿廓形状偏差降低,可有效降低齿轮啮合中的速比变化,提高齿轮工作的平稳性,从而减小齿轮啮合中的噪声、冲击和振动。滚光前齿廓形状偏差越大,滚光后降低得越明显;若滚光前齿廓形状偏差比较小,则甚至会导致滚光后的齿廓形状偏差比滚光前大。这种现象表明,在滚压过程中,由于挤压材料流动,会增加齿面的齿廓形状偏差,但增加量非常小,由此可见,滚光工艺对较小齿廓形状偏差ffα的齿面滚压效果有限。

图7 工作齿面齿廓形状偏差ffα变化曲线

4.3 齿面纹理

图8为在电子显微镜下的滚光前后齿面纹理对比,由图8可见,滚光加工可以明显改善加工纹理。加工前的纹理保留着拉齿特性:纹理、表面粗糙度连续性明显。加工后其连续性淡化,齿轮表面趋于各向同性,有效改善了内齿表面应力。

图8 滚光前后齿面纹理对比

5 各加工参数对Rmr、Rsk的影响

滚光力、圈数和转速直接影响加工后齿面质量和加工节拍,研究各加工参数的影响对实际生产具有重要指导意义。由于了解到旋转速度为工艺固定参数,不建议改变,所以从滚光力、圈数方面来研究其对表面粗糙度偏度Rsk和材料支撑率Rmr的影响。

图9为Rmr变化量曲线。由图9可知,在相同的力下,滚光后Rmr增加量随着圈数增加而增加,但超过一定圈数后,Rmr增加量开始下降;在相同的圈数下,Rmr增加量随力增加而增大;同时也发现,在低圈数和较小力的情况下,Rmr的增加量非常小,在实际生产中应避免使用较小的力和圈数。

图9 Rmr变化量曲线

图10为Rsk变化量曲线。由图10可以发现,滚光后的Rsk变化量随力和圈数的变化都没有明显的变化规律,这是因为Rsk不仅受波峰影响,还与波谷的分布和大小有重要关系。

图10 Rsk变化量曲线

在实际试验中发现,过大的力和圈数会改变齿圈内齿齿形。图11为滚光前后齿形对比。在图11b中,滚光后右齿形U截面形状发生凹陷,这一现象表明,不合理的滚光参数会导致齿形形状发生改变。

图11 滚光前后齿形对比

[4] 罗太景. 齿轮齿廓形状偏差的质量控制[J]. 机械传动,2008,32(4):97-98,102.

[5] 周锦进,方建成,徐文骥. 光整加工技术的研究与发展[J]. 制造技术与机床,2004(3):7-11.

[6] 南小侠,翟婷婷,韩晓光. 滚磨光整在齿轮加工中的应用技术研究[J]. 新型工业化,2019(7):40-44.

6 结束语

滚光加工是通过具有不同修形的滚光轮C、A和B,分别滚压齿圈内齿上、中和下部,从而实现增加内斜齿的Rmr,降低内斜齿的Rsk、Rz和ffα的目的。其Rmr随力增加而增加,随圈数增加而增加,但到了一定圈数后开始降低。同时,较低的力和圈数对滚光效果影响较小,不建议使用。

同时发现,不合适的加工参数和不好的拉齿质量,会影响加工甚至造成齿形凸起或凹陷。在实际生产中,需将拉刀修磨、拉刀寿命、材料硬度和滚光轮质量相结合进行研究,发现其对应关系,从而最大程度地提高拉刀寿命,保证滚光质量。