复合式仿形吸附实现异形薄壁结构件优质高效加工

2022-03-21袁保宁

袁保宁

江苏自动化研究所 江苏连云港 222000

特级技师 袁保宁

1 序言

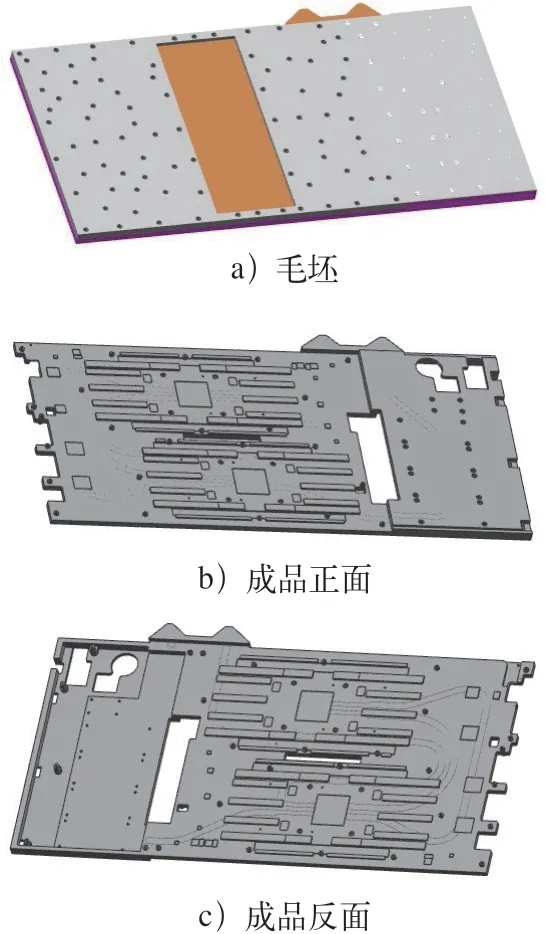

某产品液冷的冷板如图1所示,作为承载散热作用的异形薄壁结构件,对尺寸精度及变形控制量都有严格的要求。常规加工工艺无法确保工件的优质、高效加工,而采用真空吸附装夹加工技术的通用吸盘只适用于一般平板类工件加工,定制采购方式则生产周期长且价格十分昂贵[1-3]。为此,针对工件结构特点并结合部门现有条件,以真空吸附技术为基础,创建了复合式仿形吸附工艺方案。

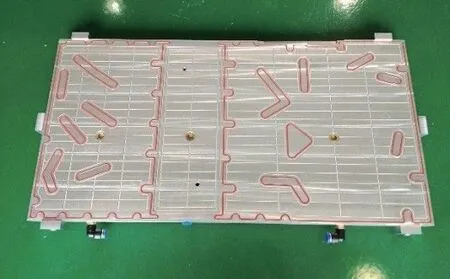

图1 冷板

2 复合式仿形吸附实施方案

2.1 真空吸附装置的确定

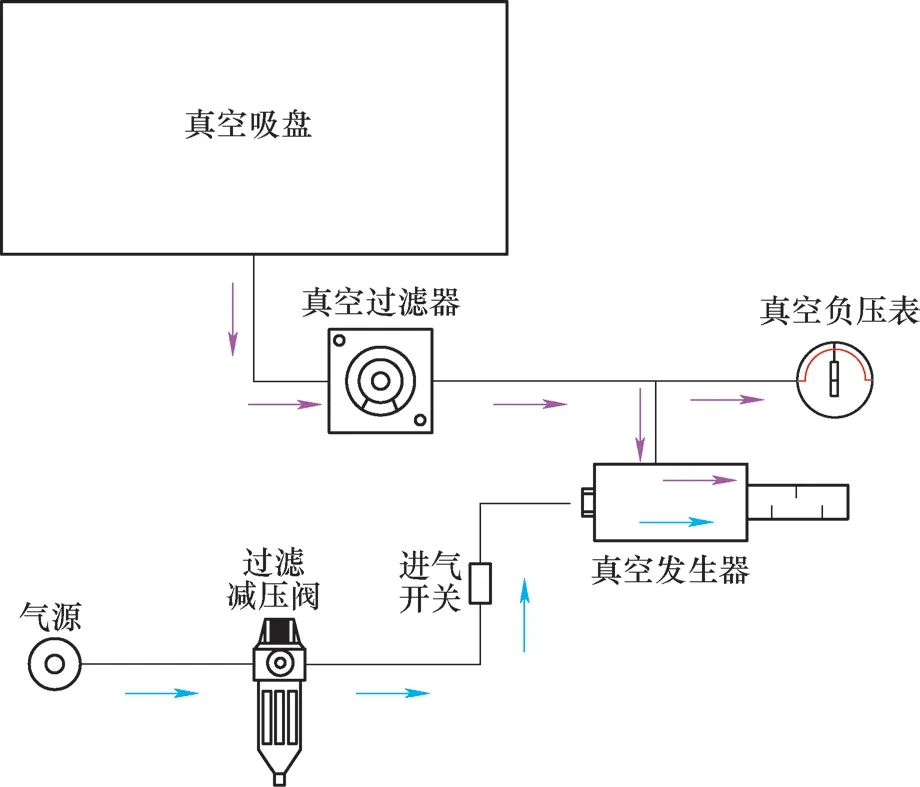

根据部门实际情况设计完成的真空吸附装置工作流程如图2所示。该装置主要由真空发生器、自制复合式仿形真空吸盘、真空负压表以及连接控制管路等部分组成。后续对其进行了优化,选取使用压力范围适合车间机床工位端压力值的真空发生器,从而取消过滤减压阀;利用帽形消声器取代真空过滤器并直接安装于真空吸盘,实现了真空吸附装置的简洁化、集成化。

图2 真空吸附装置工作流程

(1)真空发生器型号确定 与真空泵相比,真空发生器结构简单、体积小、质量轻、价格低且安装方便,与配套件复合化容易,真空的产生和解除较快,适用于所有可提供压缩空气的场所。结合车间现有压缩空气的性能指标以及实际加工状况,最终确定真空发生器型号,该型号产品主要性能参数见表1,组合实物如图3所示。

表1 性能参数及组合实物

图3 真空发生器组合实物

(2)真空负压表及连接方式 工件加工时工作区域环境恶劣,为保证对吸盘抽真空情况的有效监控,并便于实时掌握真空负压状态,将真空负压表以外置连接方式安装于机床正面防护门内侧,解决了市场上常规吸盘无法进行实时监控的设计弊端。真空负压表工作实景及选用的各类气动元件分别如图4、图5所示。

图4 真空负压表工作实景

图5 各类气动元件

(3)真空吸盘及附件 根据工件结构特点,依托车间生产加工能力,决定采用自制仿形真空吸盘。

为实现真空吸附装置的简洁化,定购了外螺纹为G1/2、G3/8两种规格的帽形铜金属消声器,直接安装于抽真空孔中,利用其具备的过滤气动元件的功能,替代真空过滤器,达到真空过滤目的,避免加工产生的废弃物对真空发生器的损害。消声器及截面φ3.5mm密封硅胶圆条如图6所示。

图6 帽形消声器及密封硅胶圆条

(4)仿形真空吸盘制作方案 具体方案如下。

1)材料:合金铝板2A12H112。综合考虑材料成本及加工效率,确定吸盘制作材料为合金铝板2A12H112。

2)类型:自制专用仿形。针对冷板加工面的不同结构,加工制作对应的专用仿形真空吸盘,确保真空吸附效果最大化并直接限制工件X、Y方向自由度。

3)吸附面结构:需要设计密封槽、气道、抽真空孔和吸附面布局。

根据选用密封绳规格,确定密封槽宽度尺寸为3mm,深度为2.5m。为使布线圆滑、顺畅,保证密封效果,内圆角半径R≥3mm。

气道设计槽宽3m m,兼顾抽气效果和吸盘加工效率,槽深确定为0.6mm(通用吸盘则全部采用3mm×2.5mm尺寸规格)。

抽真空孔设计加工为孔口G3/8或G1/2管螺纹结构,在吸附面与气道相连,既作为抽真空通气孔,同时也用于安装对应规格的外螺纹帽形消声器。

根据工件结构特点,吸盘吸附面布局设计为分区域独立分布,以并联的方式接入主管路,确保真空吸附效果最优化。

4)联接方式:管螺纹联接。吸盘侧面相应位置根据吸附面设计结构情况加工若干G3/8内螺纹,以管螺纹联接方式通过快速接头与气动管路联接,将整个真空吸附装置串联成一体。

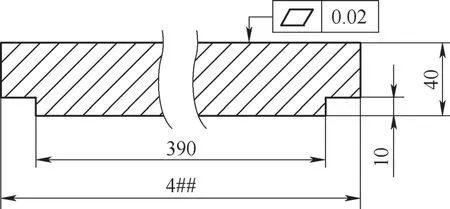

5)吸盘固定方式:虎钳夹持。工件外形尺寸较大,宽度方向更是达到452mm,车间配置的通用精密组合虎钳夹持范围只有400mm。为实现吸盘的快速精准固定,设计了截面如图7所示T形结构的吸盘架构,充分利用机床现有型号虎钳,实现了吸盘最广泛的快速高效夹持,大大拓展了虎钳夹持后的实际加工范围。

图7 T形吸盘架构截面

6)加工工件辅助固定方式:夹持、压紧。冷板存在大量通孔及各类不同高度的凸台,因此造成单位面积吸附力受到较大影响。在此状态下,工件加工时承受的切削力不能过大,否则容易产生吸力不足、夹持不稳的“飞活”事故,使普通加工中心的批产加工效率受到极大影响。为此,针对工件结构特点,设计增加了工件辅助固定方式。

吸盘外形尺寸比工件外形小0.04mm,在其4个侧面分别加工共计6个M10深20mm的螺纹孔。同时制作对应数量的起定位、锁紧作用的挡块。通过M10螺钉夹紧作用,直接有效限制了工件X、Y方向的平移和旋转自由度。在吸附空白区域设计增加螺纹孔,通过螺钉,将工件直接固定在吸盘上,有效增加工件Z向固定效果。

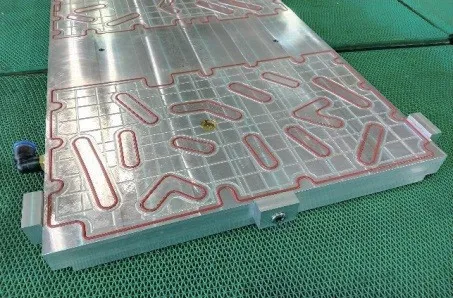

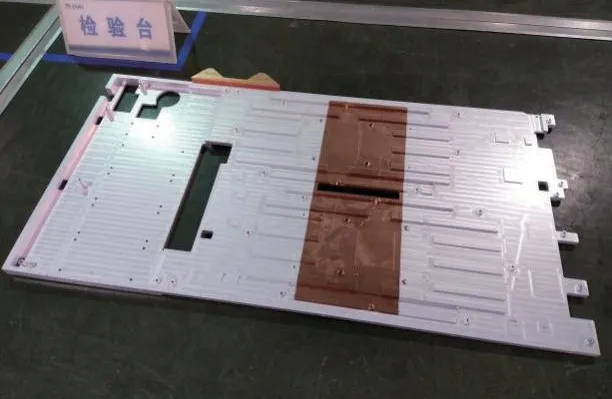

经过以上两个方面的改进,以吸附方式为基础,有效集成了虎钳夹持、压板固定的优势,将工件有效夹持固定在吸盘中,解决了常规真空吸盘不适应粗加工或半精加工需要大切削量的难题,为实现其高效加工提供了保证。使用复合式仿形吸盘制作方案完成的某型号真空吸盘实物如图8所示。

图8 某型号真空吸盘实物

至此,除去吸盘的材料及加工费用,只需要花费200多元即可建立一套有效集成、具有广泛适用性的真空吸附装置。优异的匹配效果使整套装置实际加工时真空度足够高,确保了工件固定的稳定可靠。

2.2 冷板数铣加工工艺

(1)工步一 冷板正面加工。根据复合式仿形吸附方案完成的冷板正面加工仿形吸盘如图9所示,整个吸盘分为两个独立的真空吸附区域,以并联方式接入主管路,侧面6个挡块用于定位及辅助夹紧。

图9 冷板正面加工吸盘

加工方面,首先进行上表面及外形加工(左侧缺口不做),然后用φ10mm铣刀进行型腔、凸台及凹槽的加工,以及小径刀的清角工作,该工步现场加工实景如图10所示。

(2)工步二 冷板反面加工。针对冷板正面结构特点及对变形量的控制要求,设计加工图11所示冷板反面加工仿形吸盘。分别建立两个对应深度的吸附区,设计加工了6个抽真空孔,分为3组气道以并联方式接入主气管,吸盘中对应正面所有凸台镜像加工的沉框深度增加0.3mm,确保吸附面最佳真空效果。经计算得出,吸盘吸附有效面积只占工件固定面积约52%。为弥补由于工件结构造成的吸附力有所欠缺的问题,在工件的通孔及外形缺口的适当位置设计增加了1个M10、4个M6共计5处起锁紧作用的螺纹孔,以增加工件固定强度,确保加工稳定性。

图11 冷板反面加工吸盘

加工方面,整体加工顺序从上至下、逐层加工,最后完成通孔、外形缺口的铣削。切削参数采用与该装夹方案匹配的高转速、适宜吃刀量、大进给模式,该工步现场加工实景如图12所示。

图12 冷板反面加工实景

3 使用效果及推广应用

采用复合式仿形吸附工艺方案,以极低的成本投入和高效的装夹、加工,在普通加工中心机床成功完成了数百套工件的生产加工。经检测,在工件外形810mm×422mm全尺寸范围内,厚度公差<0.05mm,整体变形量<0.15mm,全部达到图样设计精度要求,加工完成的成品冷板实物如图13所示。

图13 成品冷板实物

复合式仿形吸附依托工件具体结构,通过真空负压吸附工件进行切削加工,非常适合异形薄壁结构并且对变形量、表面质量要求较高的工件加工。其成本低廉、结构简单,工件装卸十分方便,装夹效果受人为因素影响极小。以此为基础,结合具体产品工件的结构特点,在生产中进行了广泛的推广应用,相关工件的质量和整体加工效率明显提高。

(1)应用实例一 集成式仿形真空吸盘及加工完成的工件实物如图14所示。将两种工件的吸附固定分别设计在同一吸盘的上、下两面,G3/8螺纹孔将两者串通,该结构实现了吸盘吸附固定加工的多任务化。

图14 集成式仿形真空吸盘及工件实物

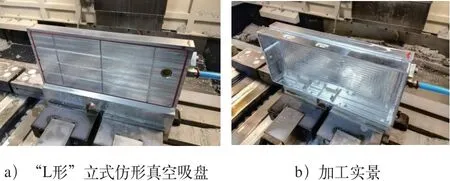

(2)应用实例二 用于侧面加工的“L形”立式仿形真空吸盘及现场加工实景如图15所示。使用时吸盘直接固定于虎钳,Y向作为真空吸附面,其“L形”用于支撑工件并实现Z向定位,侧面加装X向定位装置。采用该工艺方案后,工件固定效果优异,装夹快速、方便,对确保工件加工质量特别是在变形量的控制方面起到了重要作用。

图15 “L形”立式仿形真空吸盘及现场加工实景

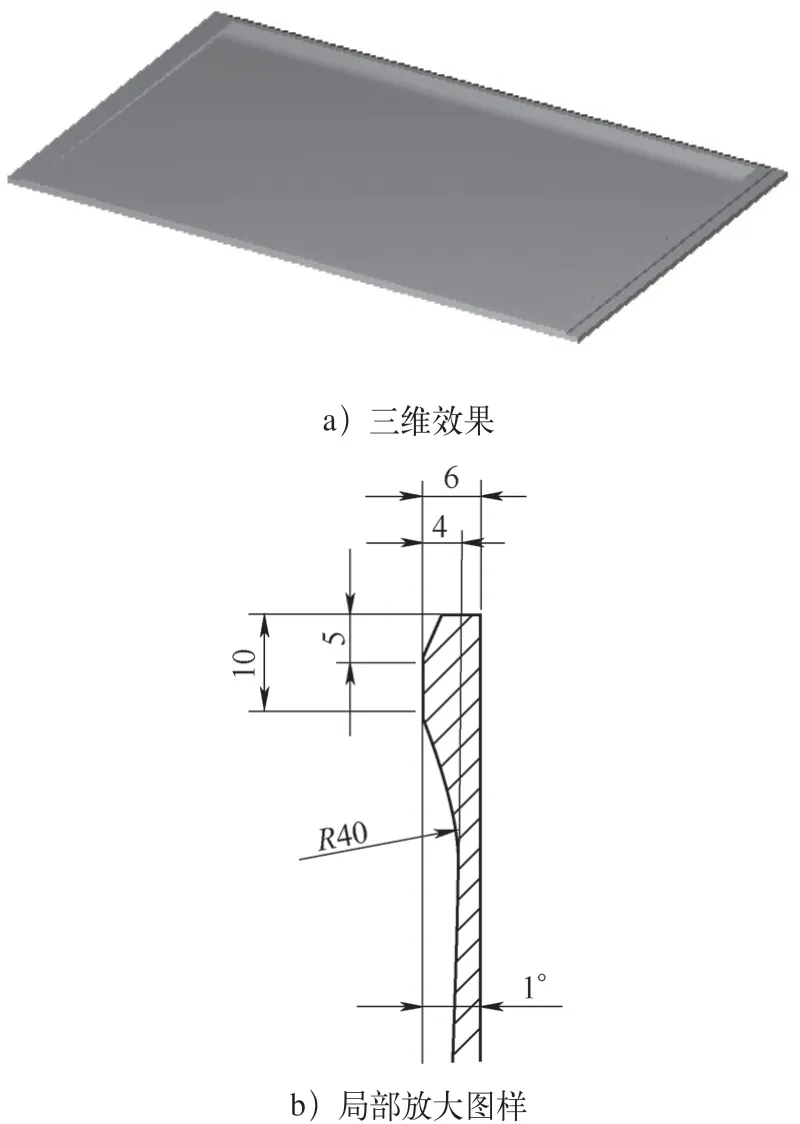

(3)应用实例三 某产品背部盖板如图16所示,采用薄壁设计结构,工件内腔由1°斜面及R40mm圆弧面构成,图16为局部剖视放大图。为此,设计加工了1°斜面仿形真空吸盘,将斜面转换为平面,在普通三轴加工中心采用平刀与球刀相结合的方式完成内腔加工。不仅可有效控制变形,而且加工效率得到数倍提高。

图16 某产品背部盖板

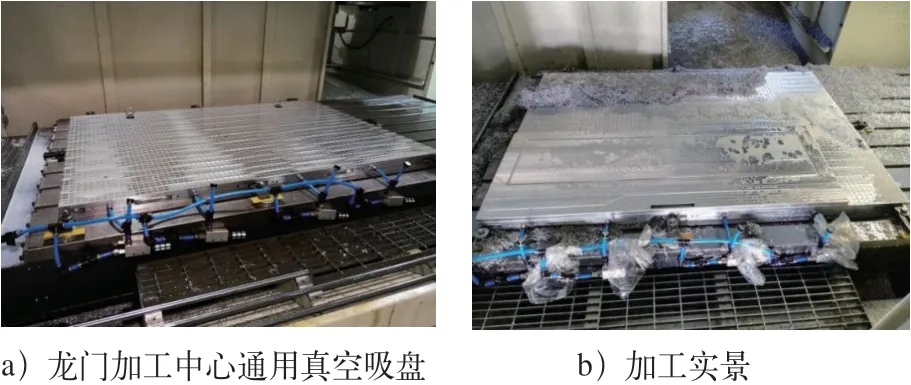

(4)应用实例四 设计制作的龙门加工中心通用真空吸盘(1800mm×1200mm)及工件加工实景如图17所示。利用该套装置及工艺方案,顺利地完成了工件生产加工,整体加工效率与以往同类工件相比提高30%,加工质量得到明显提升。

图17 龙门加工中心通用真空吸盘及工件加工实景

4 结束语

当前,产品轻量化设计应用愈发广泛,异形薄壁结构的工件加工已成为常态化。该项工艺方案的应用,有效解决了此类工件的优质、高效加工和变形控制难题,确保了批量生产的顺利实施。