基于磨粒流技术的阀块内孔道光整加工

2022-03-21李晓波魏武才冬涛许磊

李晓波,魏武,才冬涛,许磊

山西航天清华装备有限责任公司 山西长治 046000

1 序言

在液压、气动等机械系统中,为了达到精密的控制功能要求,具有微小孔道结构的零件被广泛应用。这些零件在加工时,对孔道内部的毛刺等多余物控制及孔道的表面质量都有较为严苛的要求。

磨粒流加工技术(Abrasive Flow Machining,AFM)又称为挤压珩磨技术,起源于20世纪60年代,是一种区别于传统机械加工的光整加工方法。利用具有一定黏性的流动磨料介质,在一定压力的作用下,通过引导流过工件的待加工表面,磨料对材料形成挤压并进行微量去除,从而达到去除毛刺、孔口倒圆等加工效果,重要的是可以降低待加工表面的表面粗糙度值,实现光整加工的目的。得益于塑性极强的磨料,这种加工技术几乎可以对任意形状的表面进行光整加工,尤其是针对难以加工的复杂内腔表面,能取得较好的光整加工效果。近年来这种技术在航空、航天、汽车和模具等行业得到了广泛应用。

2 磨粒流加工原理及特点

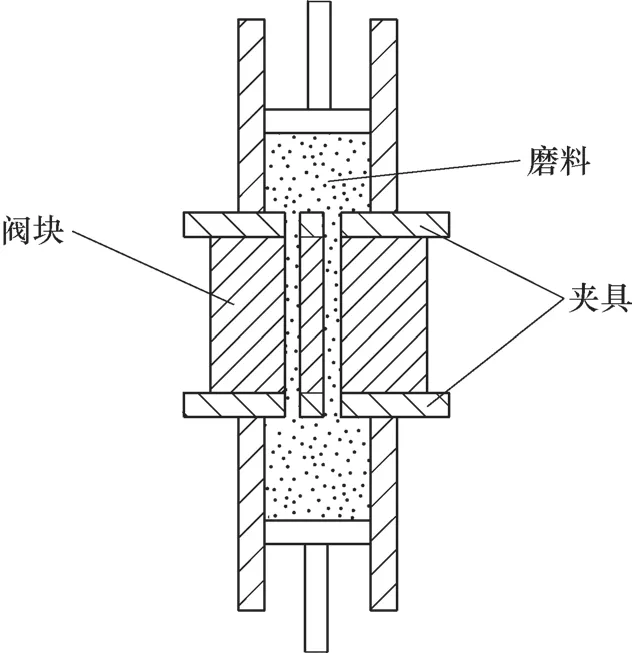

用于磨粒流加工的设备比较简单,主要由机床基体、夹具组件、液压泵体和电气控制系统等组成。磨粒流加工原理如图1所示。不同于其他使用刚性刀具的加工方式,磨粒流加工使用具有流动性的磨料来进行微量切削加工,相当于使用一个柔软的流体砂条作为刀具来进行加工,由于它具有极强的塑形能力,所以能适应各种复杂结构,比如相贯、交叉和直径变化等形式的内孔道的光整加工[1]。

图1 磨粒流加工原理

由于磨粒流加工方式的特殊性,所以相较其他加工方式,它具有一些不同的特点。

1)具有很强的加工兼容性。由于磨粒流加工使用具有流动性的磨料作为“刀具”,它可以根据所加工表面结构而改变自身的形状,尤其对于一些复杂内腔和孔道,使用传统手段难以加工,但使用磨粒流技术便能使问题迎刃而解。采用不同种类的磨料,磨粒流几乎能加工所有的金属材料,也能加工陶瓷、硬塑料等,所以它的适用范围很广。

2)加工效果好,加工质量稳定可靠。因为磨料的可流动性,作用在加工表面各方向的切削力基本一致,所以磨粒流对所加工表面的切削均匀性可保持在被切削量的10%以内。加工效果取决于被加工表面的原始表面粗糙度及磨料的粒度,通常可使表面粗糙度值降低到原来的1/10左右。同时,由于磨粒流加工属于微量切削加工,因此不会破坏零件原有的形状精度。

3)加工效率高。磨粒流加工属于光整加工,材料去除量通常为0.01~0.1mm,对于φ10mm左右的孔道,加工1~5min便可取得较好效果,与手工作业相比,加工效率可提高60%以上。对于一些批量加工零件,可以设计专用的多工位夹具,同时加工多个工件,加工效率还可以进一步提高。另外,在精密零件大规模生产过程中,磨粒流加工技术还可以实现其抛光工序自动化,进一步提高加工效率。

3 阀块内孔道磨粒流光整加工方案

图2所示液压控制阀块的结构较复杂,内部具有多条相贯孔道。内孔道加工完成后,不同方向的孔道相交处会产生较大的毛刺,如图3所示。这些阀块内孔道的毛刺清理及光整加工,原先是采取手工操作的方式,使用电磨夹持不同直径的金刚石磨头(见图4)伸入孔道内进行打磨,再配合内窥镜进行打磨效果的检查。这种加工方式效率较低,光整效果参差不齐,通常打磨一条孔道需要10~20min,清理一个阀块需要1~2h。较低的效率致使阀块内孔道光整加工成为后续工作顺利进行的瓶颈。同时,过长的加工时间还会增大操作人员的劳动强度。

图2 液压控制阀块

图3 阀块内孔道中的毛刺

图4 用于孔道清理的金刚石磨头

磨粒流技术用于阀块内孔道的光整加工,主要应考虑夹具的设计、磨料的选择、加工压力及时间等因素。

3.1 夹具设计原则

作为磨粒流加工中比较关键的组成部分,夹具的作用首先是固定工件,使工件保持在正确的加工位置,根据工件结构形式和体积大小等,可将夹具设计为单件或者多件同时进行安装固定的形式。其次是引导磨料的流向,使磨料在需要研磨的部位形成磨粒流束,通过控制磨粒流的速度、压力等,实现加工区域加工质量的调控,达到最终的光整加工效果。因为磨粒流的磨料呈流动性,且需要在一定的压力下才可以正常工作,夹具作为磨粒流道的一部分,应该具有良好的密封性能,保证加工过程中磨料具有足够的工作压力。对于某些黏性较低而流动性较大的磨料来说,夹具的密封性对于零件的抛光效果是否稳定至关重要。

磨粒流加工过程中,为了得到稳定的磨粒流束,以达到稳定的加工效果,其夹具在设计时应遵循以下原则[2]。

1)能够保证被加工工件在机床上的位置正确,并且使工件在机床上安装牢靠。

2)夹具设计有密封结构,且密封性能能够承受加工过程中的压力和温度变化。

3)夹具流道孔要与被加工工件孔道位置相匹配,避免过多的交错衔接,以减少不必要的压力损失。

4)因为在加工过程中,磨料同样要作用于夹具,所以夹具有必要使用耐磨性能较好的材料,同时,为了避免某些具有腐蚀性磨料的影响,制造夹具的材料还应具有一定的耐蚀性。

5)夹具应结构简单、操作方便。

6)对于某些结构相似的零件,可以设计为具有一定互换性的通用夹具。

用于阀块内孔道磨粒流加工的通用夹具的安装如图5所示。

图5 用于阀块内孔道磨粒流加工的通用夹具的安装

3.2 磨料的组成及性能

磨料是磨粒流光整加工中必不可少的部分,相当于磨粒流加工的“刀具”,由载体、磨粒及添加剂按一定的比例混合而成。

1)载体是磨料“刀具”的基体,它决定着磨料的加工特性。载体的黏度和弹性要适度,既要均匀、分散地包裹住磨粒,又不至于出现磨粒沉淀或局部聚集的现象。载体还要具备较好的流动性及可塑性,工作过程中能够适应加工表面的结构变化。天然橡胶、丁基橡胶、液体硅橡胶及充油丁苯橡胶是几种常用的载体材料。其中,液体硅橡胶具有优良的综合性能,成为磨料载体的首选材料。

2)添加剂包括软化剂、润滑剂、增稠剂和防黏剂等。添加剂的作用是调整磨料的某项性能,如需降低流体的黏度以增加载体的塑性,可适当添加软化剂;如需增强磨料的润滑性能,可添加润滑剂等。根据加工要求正确选择添加剂,以得到具有不同特性的磨料,可以达到节约成本、提高加工效率的目的。

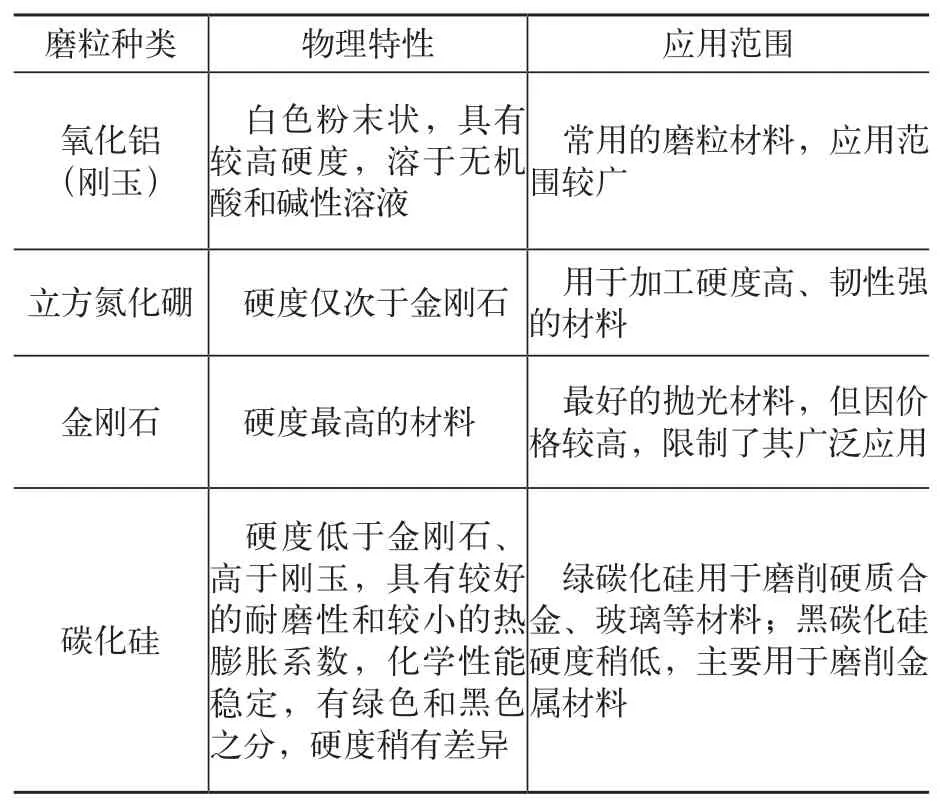

3)磨料流加工之所以能够以柔克刚,使用流体磨料对刚性材料进行加工,主要依靠磨料中的磨粒。磨粒是流体磨料的主要成分,相当于刀具的“刀齿”,磨粒应具有较高的硬度,并且与载体、添加剂之间具有一定的亲和力,能够均匀地拌和在一起。由于磨粒是被包裹在黏性的载体中,相较于固体的砂轮等,其具有更高的自由度。磨损的磨粒很容易被未磨损的磨粒替代,具有很好的自锐性。为了保证加工效果,磨粒在磨料中的占比应为20%~40%。表1为几种典型的磨粒材料及其性能。

表1 几种典型的磨粒材料及其性能

为了得到良好的加工性能,保证磨粒流加工的表面质量,用于磨粒流光整加工的磨料应具有以下特性。

1)为了适应复杂的内孔道等复杂结构,磨料应具有较好的塑形能力,在工作压力作用下,根据所加工的结构改变自身形状。

2)载体应具有较强的内驱力,在工作压力下,能够驱动磨粒与被加工表面之间形成相对运动,以进行切削。

3)磨料的黏度及切削能力应在一定温度范围内保持稳定。磨料和待加工表面相对滑动摩擦,不可避免要产生切削热,应尽量降低磨料对切削热的敏感度。

4)组成磨料的成分应无毒、无腐蚀性,不会轻易粘连工件,且容易清理,以保证加工后工件不会受损。

3.3 磨料选用原则

在其他加工条件相同的情况下,磨粒流加工时,使用性能不同的磨料可以达到不同的加工目的。其中对加工效果影响较大的因素是磨粒的粒度和磨料的黏度,在磨料选用时应重点考虑。

磨粒粒度通常为0.005~1.5mm,在选用时需考虑以下因素[3]。

1)被加工件的通道截面的最小间隙。一般所选颗粒尺寸应小于截面缝隙的1/5。

2)研磨效率。粒度大则效率高。

3)待加工表面的表面粗糙度要求。颗粒越粗,则研磨面的表面粗糙度值越大。

应针对工件不同的加工要求,对以上因素进行综合考虑,合理选用磨粒的粒度。

图6为磨料在压力作用下通过孔道的情况。黏度较低的磨料在压力作用下通过孔道时,同一横截面上会形成不同的流动速度,如图6a所示,在工件棱边流动方向转换的部分磨料流速加快,磨料对其流经的部分会形成急剧的磨削作用,能够使棱边的毛刺较快去除;而黏度较高的磨料,由于流动性不好,其性能接近固体,在通过棱角时,会形成剪切状态,如图6b所示,致使其对加工表面产生较强的滑动磨削作用,故而能以较快速度使加工表面的表面粗糙度值降低。

图6 磨料在压力作用下通过孔道的情况

综上所述,如果需要对孔道内壁表面进行精研,使其表面粗糙度值降低,则使用高黏度磨料,可以提高加工效率;对于需要清理毛刺的零件,则选用低黏度磨料,可以取得较好效果。如果需要提高加工效率,应尽可能在允许范围内使用粒度较大的磨粒;若需要得到较高的表面质量,则应选用粒度较小的磨粒。

3.4 加工压力及时间的选用

磨粒流加工中,对磨料施加的加工压力及磨料对工件的磨削时间也会对最终加工效果产生直接的影响。加工压力、加工时间与表面粗糙度之间的关系分别如图7、图8所示,可以看出,加工压力越大、加工时间越长,磨料对加工表面的切削作用越充分,可以得到较低的表面粗糙度值。若被加工表面的原始表面粗糙度值较大,需要达到较小的表面粗糙度值,就应该适当增大磨料的压力以及延长加工时间。

图7 加工压力与表面粗糙度之间的关系

图8 加工时间与表面粗糙度之间的关系

4 加工方案实施效果

磨粒流加工阀块内孔道的过程中,为了达到精研表面、清理毛刺等不同目的,可以对机床压力、磨料黏度及磨料的磨粒粒度等参数进行合理选择。

图2所示的阀块主要用于液压控制系统中,其孔道内部表面粗糙度值Ra为1.6~3.2μm,但是由于液压系统中对于毛刺、切屑等多余物的控制非常严格,所以阀块内孔道的光整加工主要以去除毛刺、孔口倒圆为主,同时,通过磨粒流将过高的表面粗糙度值降低到符合要求的范围内。

针对阀块内孔道加工要求,采用0.2~0.5mm半粗碳化硅磨粒的低黏度磨料,在中等加工压力(5~6MPa)下进行磨粒流加工。对于较长的孔道,加工时间为5~6min;对于稍短的孔道,加工时间为3.5min左右,取得了较好效果。磨粒流加工前后的效果对比如图9所示。

图9 磨粒流加工前后的效果对比

采用磨粒流对阀块内孔道进行加工后,孔道内部的毛刺、切屑等多余物去除取得了较好效果,同时,孔壁的表面粗糙度值Ra从原来的3.8~5.5μm降低到2.1μm左右。

5 结束语

采用磨粒流加工工艺进行阀块内孔道的光整加工,不论是从去毛刺的效果,还是从降低孔壁的表面粗糙度值等方面,相较于传统的手工操作,都取得了较好的效果。加工效率比手工操作时提高一倍以上,并且大大降低了操作人员的劳动强度。如果针对不同阀块结构设计专用夹具,加工效率还将进一步提高。针对各种需要抛研的大批量零件,采用磨粒流技术还可实现自动化生产模式,加工的经济性将大幅提高。