钢管酸洗废水“零排放”实践的思考

2022-03-18郑一鸣

郑一鸣

(宝武水务科技有限公司,上海 201900)

某钢管厂是专业生产精密无缝钢管的生产单元,产品包括汽车用管、航空用管、高压锅炉管、配套锅炉管、油套管等等,年生产无缝钢管量 56000 t。厂内原有废水站1座,用于处理酸洗、磷化工段排放的酸性废水和循环水系统强制排水,废水处理系统包括曝气、混凝、沉淀、气浮等处理单元,生产废水经处理后达到《上海市污水综合排放标准》DB31/199-2009二级标准。

随着对国家节能减排政策的贯彻和实施,2021年企业对废水处理设施实施零排放改造,运用膜浓缩和蒸发技术,产水全部回用到生产过程,固体废弃物在厂内焚烧处置,实现液体“零排放”。

1 生产废水的来源

从热轧送来的热轧管料,需要进行冷拔的钢管,需要通过缝式炉、中间管热处理炉、矫直机、酸洗槽(酸洗、冲洗)、磷化槽、皂化槽、防锈槽等设备,最后进入冷拔工序。其中,酸洗后的冲洗水是最主要的排水,主要污染物指标为CODCr≤300 mg/L、ρ(SS)≤627 mg/L、ρ(总磷)≤5 mg/L。

2 原有废水处理设施

可以看出,原有废水处理设施出水(即零排放系统的进水)的主要特征如下:

3 零排放处理工艺与实施

3.1 工艺方案确定

零排放改造工程设计水量为 150 m3/d,设计处理能力按 10 m3/h 考虑。由于废水的CODCr和总氮不高,酸洗槽的酸液品种也可能随产品的不同而调整,因此改造方向主要选择是:短流程的混盐零排放。

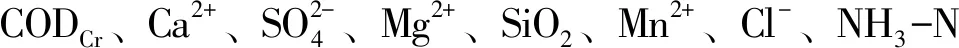

根据国内外有关报道,零排放工艺主要有膜法与热法[2]。根据膜法与热法的特点,除对膜脱盐层有影响的有害离子(如铁、锰、余氯等)外,零排放系统中常见的污染因素包括:CODCr、硬度(Ca2+和Mg2+)、F-、SiO2等。针对本项目的水质特点,采用锰砂过滤、化学除硬、管式微膜滤过滤、树脂软化、中水回用反渗透、高压反渗透(STRO,管网式反渗透膜)、多相蒸发和结晶固化等设施,最终实现水回用。工艺流程示意如图1所示。

图1 混盐零排放工艺流程

3.2 设计与实施

1)针对进水Ca2+浓度高,采用化学除硬和树脂软化两道除硬工序,确保进入中水反渗透和浓水反渗透的废水在高倍浓缩下不产生无机垢(主要是硫酸钙等)。

水中溶解的钙、镁(硬度成分)与氢氧化钠、纯碱反应生成碳酸钙、氢氧化镁沉淀,同时水中的二氧化硅被反应所生成的氢氧化镁沉淀物所吸附,或者说发生了共沉淀反应。反应生成的碳酸钙、氢氧化镁以及二氧化硅悬浮物粒径大于管式微滤膜的表面微孔孔径,所以当经过预处理后的废水流过管式微滤膜时,以上物质均会被有效除去,从而达到软化的目的。

综合占地紧凑和总投资便宜等特点,选用微滤工艺替代“高密沉淀池+超滤”的工艺。即缩短了工艺流程,又确保了产水水质。微滤膜选用Porex公司的以61芯1/2″膜管 ME2005661 VP(孔径 50 μm),设计通量约 250 L/(m2·h)。设有两套微滤装置,一用一备,单套产水能力 10 m3/h,。通过小试,找到了最佳的加药量,既pH≥11.2,纯碱加药量为理论值1.2 倍,此过程中形成了碳酸钙沉淀,出水总硬度≤100 mg/L,浊度≤1NTU。

2)树脂软化后的软水进入中水反渗透,产水TDS的质量浓度≤150 mg/L。中水回用RO的浓水盐分质量分数0.8%~1.8%、CODCr的质量浓度80~300 mg/L,满足高压反渗透膜元件的进水要求。经高压反渗透浓缩后产水TDS(溶解性总固体)的质量浓度≤1000 mg/L,浓水盐分质量分数4%~7%。

3)由于生产线产品众多,导致的高压反渗透的浓盐水成分复杂且多变,很难规避蒸发表面结垢,易堵塞,及蒸发温度波动大等问题。选用多相蒸发技术,依靠在水蒸气的挥发性来蒸发水分并获得产水和实现浓缩液减量。蒸发系统设计处理能力为 20 t/d。浓缩液的固化方面选用离心机结晶和减压干燥固化相结合的方式,结晶和减压干燥按各自能100%处理浓缩液设计(约 2 t/d)。

4)设备选材方面:管道和阀门选用硬聚氯乙烯(UPVC)、玻纤增强聚丙烯管(FRPP)或双相钢2507;减压干燥设备选用双相钢2205材质;多相蒸发罐体选用FRPP材质,罐内填料为PP材质;

4 运行情况

零排放改造工程自2019年立项,于2021年7月顺利完成联动调试。2021年8月进入试生产阶段,受水质波动影响,无法连续运转。2021年12月优化调整完成,正常运转。

4.1 联动调试阶段

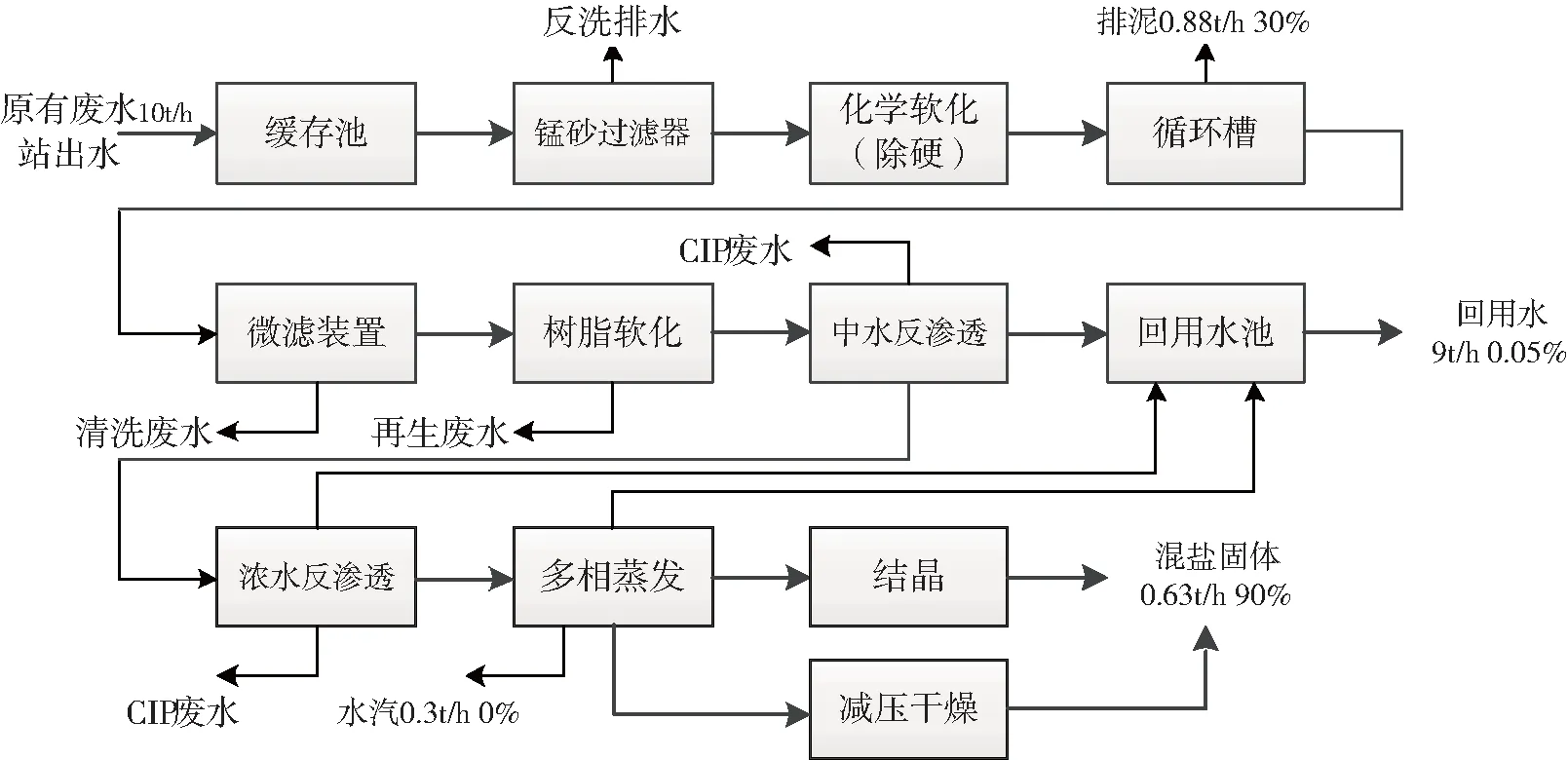

2021年7月15—20日,使用工业水进行进行清水联动调试。7月21—30日,每天进废水100~180 m3,进水电导率4200~6900 μS/cm,pH 9.1~10.8,系统运行稳定。微滤装置对悬浮物和总硬度的去除率大于90%,微滤化学清洗后流量38~42 m3/h·套,每 20 min 反洗一次,反洗前产水流量约为 23 m3/h,反洗后流量恢复至 35 m3/h。微滤产水在线浊度仪显示为0.04~0.1 NTU,中水反渗透产水电导率37~142 μS/cm,浓水反渗透产水电导率114~598 μS/cm(产水电导率低,与系统中残留的工业水稀释有关),浓水反渗透浓水电导率2.7~12 mS/cm。7月22日各装置的主要进出水水质如表1所示。

表1 装置的主要进出水水质表(7月22日取样)

由表1可知:1)微滤装置进水石油类指标,经活性炭吸附后仍然较高,极易造成微滤膜污堵。2)由于废水总量较小,且工艺中有大量水池作缓冲,新进废水1天以上才能影响到膜系统。

4.2 试生产阶段

2021年8月1—27日,每天进废水约80~100 m3,进水电导率5500~7900 μS/cm,pH 9.1~10.8。系统运行不稳定,微滤通量衰减很快,化学清洗后 2 h 产水流量就小于 10 m3/h·套,反洗无效,CIP仅碱洗有效。对照车间生产记录,近期有脱脂废液和防锈废液混入酸洗废水。碱性脱脂废水含有大量的油脂类、磷酸氢二钠、螯合剂以及表面活性等,管式微滤膜对油类是很敏感的。必须分开收集酸性废水、脱脂废液和防锈废液。8月23日和27日微滤装置的主要进出水水质如表2所示。

表2 微滤装置的主要进出水水质表

由表2可知:微滤装置进水石油类指标,经活性炭吸附后仍然较高,且波动较大。

根据产线调查(防锈剂、脱脂剂、拉拔油的成分)和微滤膜运行情况,初步判断为硬脂酸盐类(C18)或石油类(C18/C10)污堵。

硬脂酸盐类的污堵是非常难处理的,无论用那种药剂都不能理想地恢复膜通量。通常在碱性环境中比较容易发现,在酸化之后会出现对膜系统的污堵作用。酸化会导致可溶的硬脂酸化合物生成。然而,当pH再次提升时,硬脂酸盐类物质会形成聚合物形态的沉淀物(白色的松软的一团),这就导致了膜的污堵。

根据国外相关研究,硫酸钙污泥被发现对于控制硬脂酸盐的污堵影响方面很有效。本项目进水硫酸钙浓度较高,使微滤膜每次碱洗(碱洗液氢氧化钠含量约为1%)后都基本恢复。为避免硬脂酸盐类污堵的累积效应,必须将脱脂废液和防锈废液与酸性废水分开。

8月28—31日,放空零排放系统缓存池、砂滤、pH槽、混凝槽、循环槽、污泥浓缩槽和地坑等,用酸性废水(已将脱脂废液和防锈废液单独收集)进行置换。原有废水处理系统停加PAM,增大沉淀池石灰的加药量,增大微滤膜活性碳的加药量,加大排泥量,累计开 11 h 左右,微滤装置单套产水量稳定在 20 m3/h。

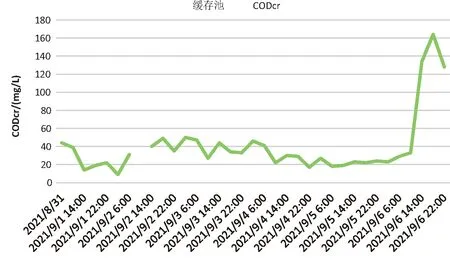

因现场没有石油类的在线仪表,拟采用CODCr指标来间接表征零排放系统进水水质。2021年9月1—6日,每 2 h 检测一次缓存池CODCr为9~164 mg/L。缓存池CODCr变化曲线如图2所示。

图2 缓存池CODCr变化曲线

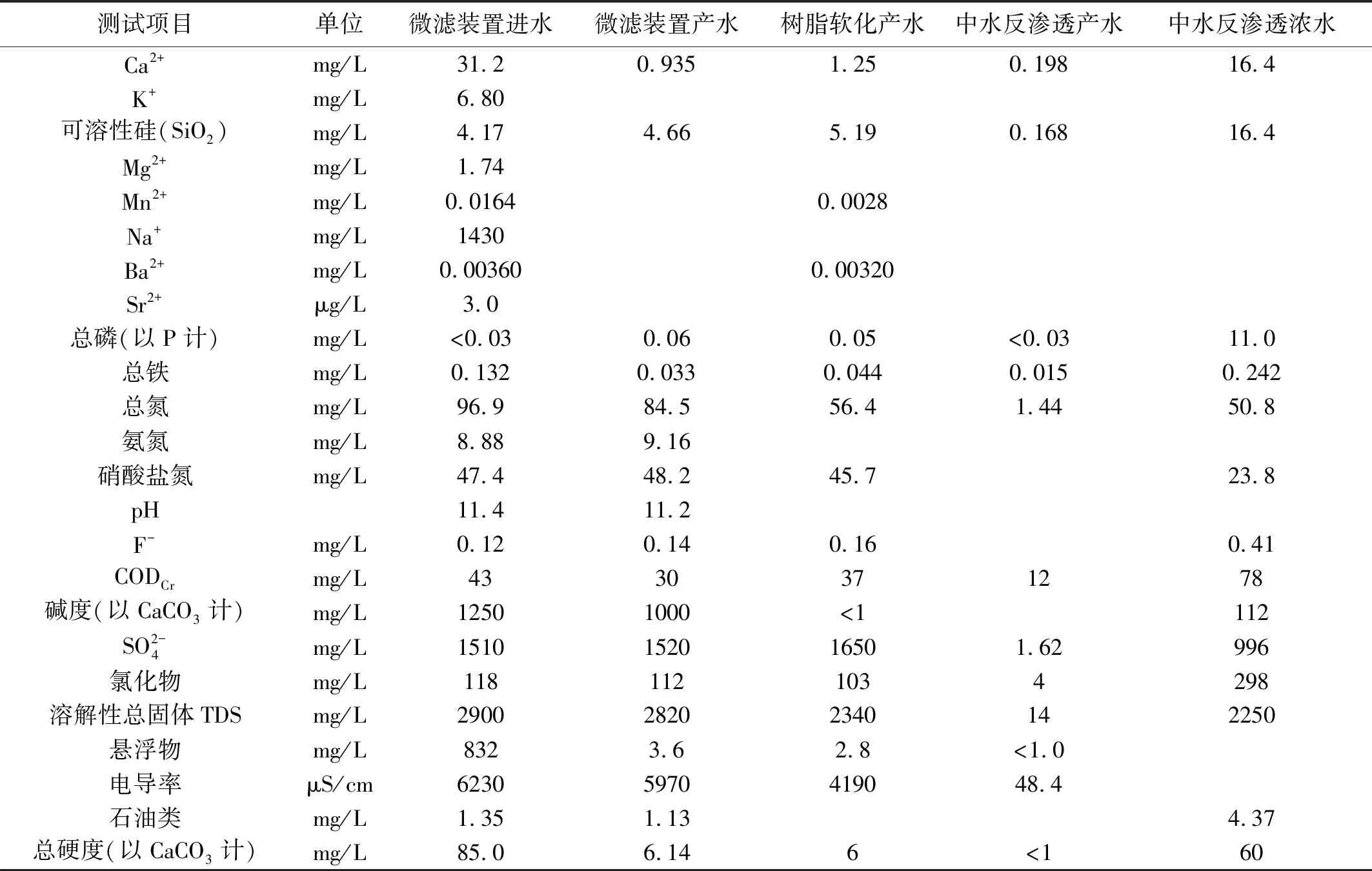

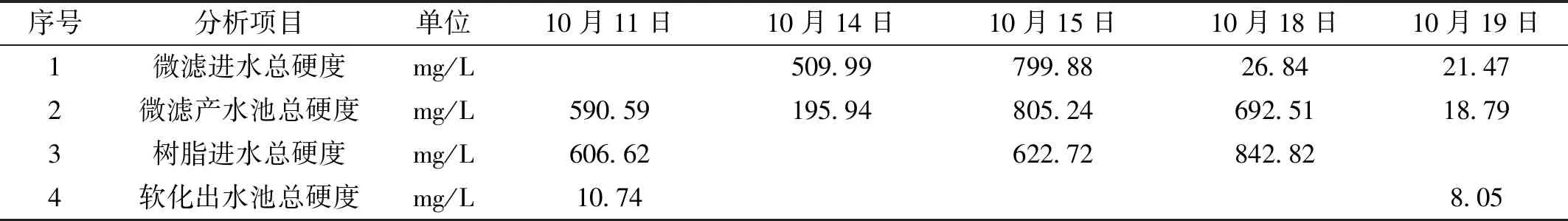

由图2可知,脱脂废液和防锈废液单独收集后,进水CODCr波动仍然较大。可能原因为:原有废水处理系统槽体内的沉淀物缓慢释放。9月8日—10月6日,对原有废水处理站的各槽体进行清槽,零排放系统暂停使用。10月8日—10月18日,微滤运行稳定,产水量稳定在 30 m3/h·套左右,但微滤产水总硬度(以碳酸钙计)150~805 mg/L。纯碱加药量为理论值1.5倍时,仍无法确保产水硬度小于≤100 mg/L。硬度指标如表3所示。

表3 各装置的出水总硬度指标表

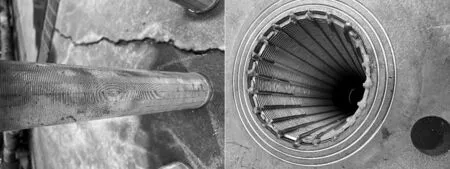

高硬度导致树脂软化的进水布水器严重结垢(如图3所示)。

图3 树脂软化布水器结垢

10月8日各装置的主要进出水水质如表4所示。

由表4可知,进水电导率、总氮远超历史值(即设计值)。化学软化由于过量投加药剂,导致微滤进水(循环槽)TDS更高。

表4 装置的主要进出水水质表(10月8日取样)

表4(续)

10月18日—10月27日,由于暂存脱脂废液和防锈废液的临时储槽已满,需要与酸洗废水混合后处理到达标排放,零排放系统暂停,废液经原废水处理站处理后达标排放。10月22日—11月10日,进入原有废水站的废水电导率为11300~50000 μS/cm(在线仪表满量程为 50000 μS/cm)。经排查,车间多次酸洗槽泄漏和排槽,且收集地坑仅有50%的有效容积,导致进站废液高电导率持续数日,必须对产线的设备和收集系统进行改造。

4.3 优化调整阶段

针对生产变动,采取了以下改造:

a)将酸性废水(废液)与脱脂槽废液、防锈槽废液在车间内分开收集;b)脱脂槽废液、防锈槽废液为定期排放,尽量延长排放周期(控制排量60~80 m3/月);c)所用化学添加剂的品种应与废水处理工艺的酸碱中和、隔油(酸性破乳)和蒸发工艺相兼容;d)脱脂槽废液和防锈槽废液,经隔油和pH调整后,输送至零排放系统的浓缩液地坑,进入蒸发系统;e)树脂再生废液、微滤化学清洗废液、反渗透清洗废液等当检测ρ(TDS)≥50000 mg/L 时,切换到浓缩液地坑,进入蒸发系统。

优化后的流程框图如图4所示。

图4 优化后的混盐零排放工艺流程

经优化后,零排放系统至今运行稳定。高浓度废液直接进入蒸发器,蒸汽消耗量增大、减压干燥后的产物为含油量很大的浓缩母液,吨水处理成本较高。高盐废水和高有机物废水的蒸发工况不同,经常调整蒸发器的工况增大了工作量。

5 结论

短流程工艺具有操作简单、建设成本低的特点,非常适合小水量的系统,但对水质变化的容忍度较差。此次,酸洗废水零排放采用短流程工艺,且只有物化工艺,总结经验如下:

1)必须彻底排查产线,避免微量添加物影响整个系统;2)关注纯碱、混凝剂和PAM等药剂的投加量,减小浓缩系统的负荷;3)系统的内循环水量占进水量的30%以上,微滤、树脂软化等核心设备应100%备用; 4)蒸发器要能够处理高盐和高有机物废水,固化装置宜采用不同型式进行互备。