蒸烤组合条件对猪肉饼脱脂速率的 影响因素研究

2022-10-20刘霖,黄闻霞,胡杨等

随着我国居民生活水平的不断提高,猪肉成为居民日常饮食中最常见的食材之一,其中猪肉糜制品因滋味独特、食用便利而受到人们的喜爱[1]。肉糜制品中常含有大量脂肪,摄入过多易引发高血脂、心血管疾病和脂肪肝[2-4]等多种危害人体健康的疾病。此外,脂肪制品经长时间烹饪后不仅营养价值和消化特性会下降且易产生丙二醛、杂化胺、苯并吡等多种对人体有害的物质[5-6]。因此,通过烹饪降低食物脂肪含量并缩短烹饪时长对人体健康具有重要的意义。

在蒸烤箱技术的研究和发展中,蒸烤组合模式的烹饪优势不断被挖掘。有报道称,该烹饪方式具有烹饪时间短、损失低、可抑制油脂氧化和瞬时杀菌等优点,其中最引人注目的便是高脱脂率[7-8]。鉴于家用蒸烤箱普及率的上升和人们对健康饮食的要求不断提高,研究蒸烤组合条件下猪肉饼脱脂速率的影响因素具有重要意义。本文研究了猪肉饼的烹饪终点、来源、存放时长、温度和湿度对其脱脂速率的影响,以期为蒸烤箱健康烹饪的技术发展提供应用和技术指导。

1 材料与方法

1.1 材料与设备

新鲜猪板油(当日宰杀)和猪里脊(杭州市临平区物美大卖场商业股份有限公司)。

JZCQ926蒸烤一体机、BCD-453WLEB21冰箱,杭州老板电器股份有限公司;34972A测温仪,德科技(中国)股份有限公司;MR9401食物处理器,广东新宝电器股份有限公司;电热鼓风干燥箱,上海一恒科学仪器股份有限公司。

1.2 方法

1.2.1 样品制备

去除猪板油和猪里脊筋膜后吸干表面水分。其后,各自切成2 cm×1 cm×1 cm的肉块。在食物处理器高档条件下,分别将猪板油搅打20 s、猪里脊搅打1 min得到猪板油泥和猪里脊肉末。按质量比1∶1均匀混合肉末和油泥,得到猪肉饼混合料。接着,用食物处理器高速搅拌混合料10 s制得猪肉饼原料。最后,将200 g猪肉饼原料制成直径(10±0.5)cm、高(3±0.5)cm的圆柱形猪肉饼后置于4 ℃冰箱冷藏12 h备用。

1.2.2 脱脂速率测定方法

把猪肉饼置于质量为m0的干燥不锈钢盘中心位置。将5根热电偶从不同方向布点到猪肉饼中心位置;测试开始时保证其中心温度在(5.5±1)℃。

在设定烹饪程序下将JZCQ926腔体温度调整至设定温度±3 ℃。此后,将不锈钢盘置于腔体几何中心并开始烹饪。待肉饼中心温度达到测试终点时,停止烹饪,取出不锈钢盘并记录烹饪时长T。把猪肉饼捞出并沥油至不锈钢盘,以前后两滴油滴落时间超过10 s视为油脂沥干终点。把装有油脂的不锈钢深盘置于110 ℃的电热鼓风干燥箱中烘干至恒重,计算脱脂速率为

式中:δ为脱脂速率,g·min-1;m0为测试前不锈钢深盘的重量,g;m1为烘干后不锈钢深盘和油脂重量,g;T为猪肉饼烹饪时长,min。

1.3 单因素实验

1.3.1 猪肉饼烹饪终点中心温度对脱脂速率的影响

将一体机设置为焙烤模式,温度180 ℃,蒸汽占空比30 s·min-1。待预热完成后,在15 s内将猪肉饼放入腔体中心,当猪肉饼中心温度分别到达70 ℃、75 ℃、80 ℃、85 ℃和90 ℃后取出猪肉饼,计算脱脂速率。腔体湿度以每分钟蒸发器工作时长计量(即蒸汽占空比)。

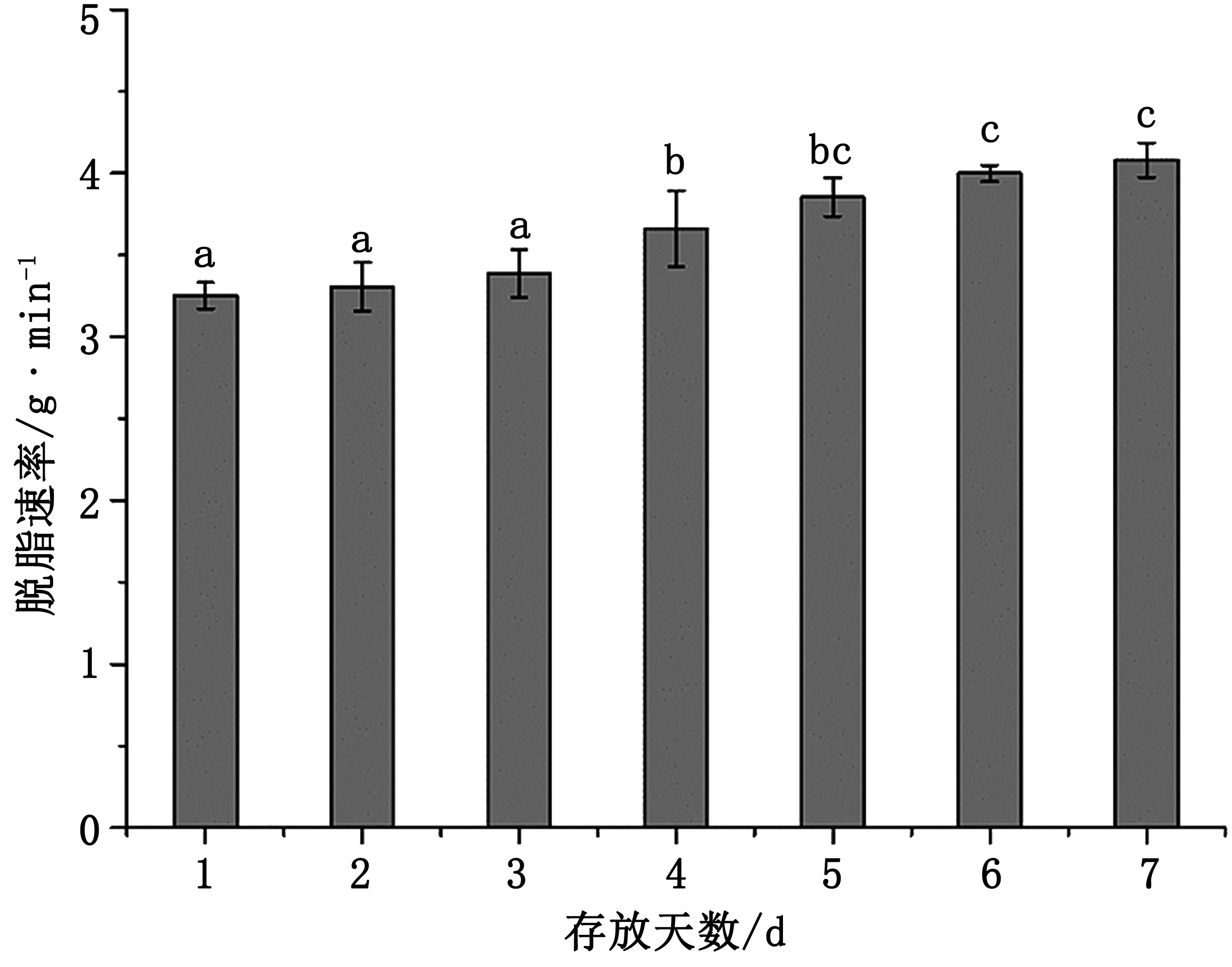

1.3.2 猪板油放置时长对脱脂速率的影响

将新鲜猪板油在4 ℃条件下分别冷藏1 d、2 d、3 d、4 d、5 d、6 d和7 d后制成猪肉饼,于180 ℃焙烤模式、蒸汽占空比30 s·min-1条件下将猪肉饼中心温度加热至80 ℃后取出,计算脱脂速率。

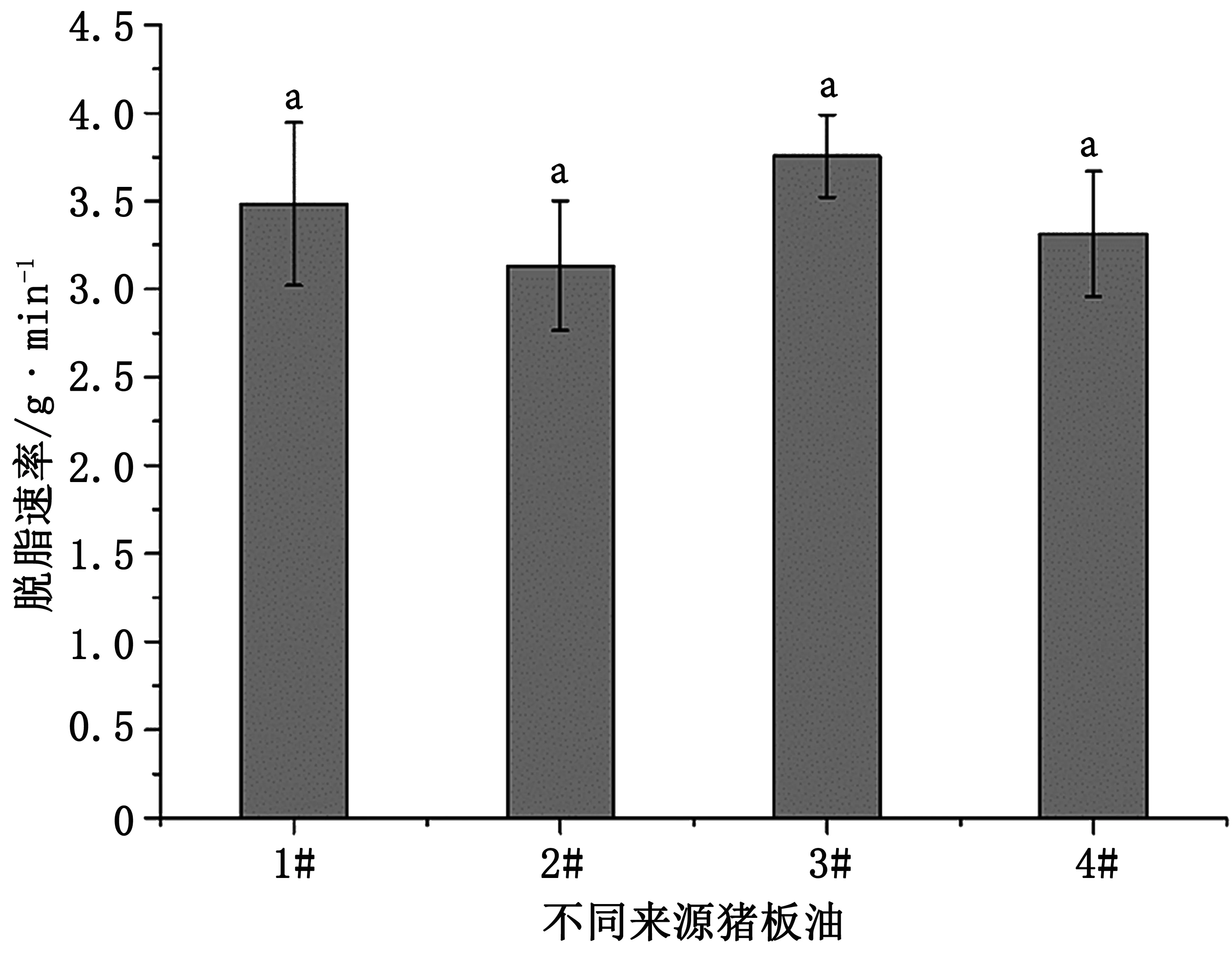

1.3.3 不同来源猪板油对脱脂速率的影响

将4种不同来源猪板油(编号分别为1#、2#、3#和4#)分别制成猪肉饼,于180 ℃焙烤模式蒸汽占空比30 s·min-1条件下将其中心温度加热至80 ℃后取出,计算脱脂速率。

1.3.4 烹饪温度对脱脂速率的影响

将冷藏1 d的猪板油制成猪肉饼,在焙烤模式,蒸汽占空为10 s·min-1下分别于150 ℃、180 ℃、200 ℃和220 ℃下将其中心温度加热至80 ℃后取出,计算脱脂速率。

1.3.5 烹饪湿度对脱脂速率的影响

在150 ℃的焙烤模式中,将冷藏1 d的猪板油制成猪肉饼分别于蒸汽占空比为 0 s·min-1、10 s·min-1、20 s·min-1、30 s·min-1、40 s·min-1和 50 s·min-1下将中心温度加热至80 ℃后取出,计算脱脂速率。

1.4 不同温湿度组合对脱脂速率的影响

在单因素实验基础上,以温度分别为150 ℃、180 ℃、200 ℃,蒸 汽占空比分别 为 20 s·min-1、30 s·min-1、40 s·min-1为实验条件,进行交叉组合实验,测定脱脂速率,确定烹饪温湿度的最佳组合参数。

1.5 数据处理

使用OriginPro 8.5软件进行数据处理并绘图,数据存在显著性差异时,p<0.05。以上所有实验均重复3次。

2 结果与分析

2.1 猪肉饼烹饪终点中心温度对脱脂速率的影响

如图1所示,随猪肉饼烹饪终点中心温度的升高,脱脂速率先升高后降低,在80 ℃时达到最高值,且与其他组具有显著性差异(p<0.05)。这是由于猪肉饼中心温度<80 ℃时还有大量脂肪未脱出;而当中心温度>80 ℃后脱脂量不再显著上升,但烹饪时间延长,此时猪肉饼的脱脂速率反而降低。因此,后续实验均以80 ℃为测试终点。

图1 猪肉饼脱脂速率随着烹饪终点中心温度的变化图

2.2 猪板油冷藏时长对脱脂速率的影响

新鲜猪板油流动性强,难以制成饼状,需冷藏成型。但冷藏可能会对实验结果有影响。脱脂速率随冷藏时长的变化如图2所示。随猪板油冷藏时间延长,脱脂速率逐渐增大。其中,当冷藏时长≤3 d时,脱脂速率无显著性差异(p≥0.05);当超过3 d后脱脂速率显著增大。这可能是因为猪板油冷藏3 d后其脂肪细胞开始遭到破坏或其结构因冷藏而发生变化,导致脂肪细胞在加热中更易破裂释放油脂。因此,后续实验均使用冷藏3 d以下的猪板油。

图2 猪肉饼脱脂速率随着猪板油冷藏时长的变化图

2.3 不同来源猪板油对脱脂速率的影响

猪肉饼中的油脂大多来自猪板油,但不同来源的猪板油可能会因猪品种及个体差异导致含油量的不同而使实验结果出现显著差异。如图3所示,本次实验共选择了4种不同渠道来源的猪板油,实验结果表明4种来源的猪板油所制成的猪肉饼在相同实验条件下,它们的脱脂速率并没有显著性差异(p≥0.05)。这说明任何渠道采购的新鲜猪板油均适用于该实验。

图3 不同来源猪板油对猪肉饼脱脂速率的影响图

2.4 烹饪温度对脱脂速率的影响

由图4可知,随烹饪温度的升高,脱脂速率先增加后减小,于180 ℃达到最大值3.56 g·min-1,当温度超过200 ℃后,脱脂速率显著降低(p<0.05)。在加热过程中,当猪肉饼中油脂温度超过其熔点时就会由固态转变为液态,当温度进一步升高,其脂肪细胞的结构被破坏,油脂从中流出,因而烹饪温度与脱脂速率显著相关。此外,温度到达180 ℃以后,脱脂速率反而显著降低,这可能是因为该温度超过了猪肉饼油脂烟点,部分油脂变成油烟而未被收集。

图4 脱脂速率随烹饪温度的变化图

2.5 烹饪湿度对脱脂速率的影响

如图5所示,与纯烤模式(蒸汽占空比为0 s·min-1)相比,蒸汽会极显著提高脱脂速率(p<0.01)。同时,随着湿度的上升,脱脂速率先上升后趋于平缓,当占空比为 30 s·min-1时脱脂速率最大,为 3.34 g·min-1。方差分析表明,烹饪湿度对脱脂速率有显著性影响,当占空比大于20 s·min-1后脱脂速率不再发生显著变化。蒸汽会在接触食物表面时液化释放潜热从而加快猪肉饼的烹饪速度,同时,冷凝的蒸汽会带着油脂以更快的速度脱离出来,所以,蒸烤组合模式下的脱脂速率显著高于纯烤模式。然而,一定体积的猪肉饼能承载的蒸汽量是固定的。因此,当蒸汽占空比>20 s·min-1后脱脂速率不再发生显著性变化。

图5 脱脂速率随烹饪湿度的变化图

2.6 不同温度和湿度组合对脱脂速率的影响

通过温度和湿度的单因素实验可知,当温度在180~200 ℃时脱脂速率无显著性差异;当湿度为30 s·min-1时,脱脂速率有最大值,其中20~50 s·min-1无显著性差异(p≥0.05)。据此,设计组合实验,以脱脂速率为指标确定烹饪温度与湿度的最佳组合条件。

由表1可知,当烹饪温度为180 ℃,湿度为30 s·min-1时,脱脂速率达到最大值(3.56 g·min-1)。

表1 不同温度和湿度组合实验结果表

3 结论

在蒸烤组合模式中,猪肉饼达到最大脱脂速率的中心温度为80 ℃,而新鲜猪板油在4 ℃中冷藏3 d以后,其脱脂速率会显著上升,同时,不同来源的猪板油对脱脂速率无显著性影响。单因素实验表明,脱脂速率随温度的升高而出现先升后降的现象,在180 ℃达到最大值;此外,随着湿度的上升脱脂速率先上升后趋于平缓,在30 s·min-1以后不再有发生显著性变化。不同温度和湿度组合实验表明,当温度为180 ℃,占空比30 s·min-1时,其脱脂速率最高为(3.56±0.36)g·min-1。

以蒸烤组合模式烹饪食物不仅能缩短烹饪时间还能显著降低食物中的油脂含量,满足人们对食物健康、营养美味的需求。未来,应进一步挖掘蒸烤组合模式的烹饪优势以及不同种类食材在此模式下的最佳条件。