振动作用对现场混装乳化炸药稳定性的影响

2022-03-18吴攀宇王锡东

魏 国,刘 锋,吴攀宇,王锡东

(安徽理工大学 化学工程学院,安徽 淮南 232000)

引 言

现场混装乳化炸药技术是将乳化炸药的生产、配送、爆破作业一体化的先进爆破技术,具有生产效率高、使用方便安全、钻爆成本低等优点[1]。目前乳化炸药现场混装技术已经发展到第三代[2],即在地面上集中制备乳胶基质,再将乳胶基质配送到各地区,在爆破现场由装药车边敏化边装填到炮孔内。

国外Jolanta biegan ska[3]研究了加入硝化纤维素对乳化炸药作功能力的影响,Alexander Y.等[4]研究了油相材料对乳胶基质的流变性影响。国内张东杰等[5]研究了不同的乳化剂对现场混装乳化炸药基质的黏度、爆炸性能的影响;程奥等[6]研究发现油相材料黏度对乳化炸药的贮存稳定性影响较大,油相材料黏度小的乳化炸药贮存稳定性能差;卢文川等[7]研究发现使用合成的聚异丁烯丁二酸酐-三乙醇胺制备的乳胶基质稳定性更好;齐秀芳等[8]测试了加入抗冻剂的乳化炸药爆速、猛度等爆炸性能。钱海等[9]研究发现加入质量分数为5%铝粉时,含铝乳化炸药爆速最大。上述研究主要是从乳化炸药的配方材料方面展开的,而鲜有关于运输过程对现场混装乳化炸药理化性质、微观结构影响的研究。现场混装乳胶基质需要经过运输配送过程才能抵达爆破现场,但由于道路颠簸等因素,可能在未到达施工现场乳胶基质就已破乳失效[10-12],这给现场的爆破工作带来极大的不便。因此研究振动作用对乳胶基质稳定性的影响十分重要。

油相材料是乳化炸药中的重要组分,其既在爆炸反应中作为可燃剂,又能形成包覆内相液滴、流动贯通的油膜。油膜的流动性能使内相粒子间滑动接触,是乳化炸药摩擦、撞击感度较低的内在原因[13]。选择适合的油相材料配比,能提高乳化炸药的抗振动能力、安全性能,且能降低成本。本研究通过使用变速振荡器对6种不同油相配比的乳胶基质样品进行振动实验,测试和比较了样品在振动作用前后的黏度、析晶量、电导率、微观结构、平均粒径的变化情况;对不同样品在振动实验前后的析晶破乳机理和结构特性进行了分析与讨论,以期为现场混装乳化炸药的生产和使用提供技术支持。

1 实 验

1.1 试剂与仪器

硝酸铵(AN)、硝酸钠(SN),工业级,淮南舜泰化工有限责任公司;SF15W-40机油,工业级,中国石化长城润滑油有限公司;0#柴油,工业级,中国石油化工股份有限公司;甲醛与蒸馏水体积比为1∶1的甲醛溶液,0.01mol/L标准氢氧化钠溶液,1%酚酞指示剂。

JFS-550变频多用分散器,杭州齐威仪器有限公司;RVDV-1数字黏度计,上海平轩仪器科学有限公司;HY-5A变速振荡器,常州天瑞仪器有限公司;DDS-608多功能电导率仪,成都世纪方舟科技有限公司;XSP-86系列无限远生物显微镜,上海田瞳光学科技公司;Mastersizer 2000激光粒度仪,英国Malvern仪器公司。

1.2 乳胶基质的制备

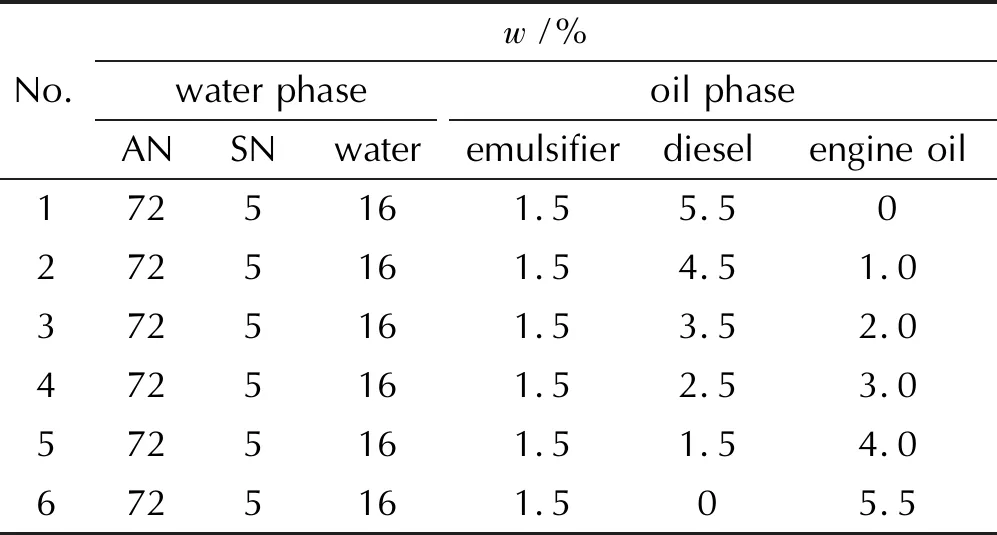

为方便泵送、装药,现场混装乳化炸药黏度普遍低于普通包装乳化炸药黏度,其中的复合油相为柴油和机油混合使用[5],根据文献[14],炸药配方(质量分数)见表1。

表1 现场混装乳化炸药配方 Table1 Formula of on-site mixed emulsion explosive

按配方称量水相材料硝酸铵、硝酸钠、水,共同加热至100~110℃备用。按配方称量油相材料柴油、机油、乳化剂,共同加热至90~100℃备用。开启JFS-550分散机,转速调至600r/min,热水浴条件下,将备用的水相在40s内连续均匀地加入到油相中,待水相添加完后,再将转速提升至1200r/min,搅拌3min,最终制成乳胶基质。

1.3 乳胶基质振动实验

将制作的6种乳胶基质分别盛在烧杯中,贴上标签,置于HY-5A变速振荡器上。根据汽车在行驶过程中的振动响应频率[15],将振动频率设定为180r/min。振动24h为一个实验周期,在每个实验周期后,测量样品微观结构、平均粒径、黏度、硝酸铵析出量和电导率。

1.3.1 观测样品的微观结构

蘸取少量样品涂在载玻片上,用胶头滴管滴加1~2滴柴油,随后用玻璃棒轻微搅动,再用盖玻片轻轻挤压,在显微镜上观测制片。

1.3.2 测量样品的平均粒径

在烧杯中称取(10±0.1)g待测乳胶基质,倒入200mL柴油,搅拌1min,静置备用[16]。背景液为柴油,以乳胶微粒的表面积加权平均值D[3,2]表征其平均粒径,每组样品测两次取平均值。

1.3.3 测量样品黏度

将待测乳胶基质盛于烧杯中,在水浴锅中恒温25℃。使用数字黏度计测量其黏度值,每组样品测两次,取其平均值。

1.3.4 滴定法检测析晶量

称取20g乳胶基质涂在直径50mm培养皿中,用刮刀将表面抹平,将培养皿放在250mL烧杯中,注入180mL蒸馏水,室温下静置24h,制得样品浸出液。

量取25mL样品浸出液注入到锥形瓶中,加入10mL的甲醛溶液,2~4滴酚酞指示剂,再用0.01mol/L的氢氧化钠标准溶液滴定,边滴加边振荡,直至溶液呈浅粉色,且30s内不褪色,每组滴定两次取平均值。

此法是利用水浸泡乳胶基质,利用甲醛和氢氧化钠反应定量测出游离的硝酸铵量[1]。反应方程式为:

4NH4NO3+6HCHO→(CH2)6N4+4HNO3+6H2O

(1)

(2)

每克乳胶基质中析出的硝酸铵质量分数近似计算为:

(3)

式中:V为滴定所消耗的NaOH标准溶液毫升数,mL;C为NaOH标准溶液的摩尔浓度,本次实验为0.01mol/L;M为NH4NO3的摩尔质量,为80.04g/mol。

1.3.5 测量样品浸出液电导率

使用待测的浸出液清洗电导率仪探头。测量时,将测量探头完全插入浸出液中,待示数稳定后,读取并记录测量的数据,每组实验测两次取平均值。

2 结果与分析

2.1 样品黏度、析晶量、电导率变化情况

样品在各振动周期后的黏度、析晶量及电导率变化情况如图1所示。

乳胶基质一旦发生破乳,其流变性会有明显变化[17]。图1(a)中,0次振动周期表示样品未进行振动实验。在10个振动周期内,样品黏度随着振动周期的增加而增大。样品1在10个振动周期后,黏度由146.283Pa·s增大到203.251Pa·s,黏度增长率为38.9%。样品2~样品6黏度较原样的增长率分别为20.0%、16.3%、10.5%、7.8%、6.7%。

图1 样品在各振动周期后黏度、析晶量及电导率变化情况Fig.1 Changes of viscosity,crystallinity and electrical conductivity of samples after each vibration cycle

由图1(b)可知,在10个振动周期内,样品析晶量随着振动周期的增加而增多。样品1和样品2的析晶量在3个周期后明显增多,此时基质内部开始出现破乳、析晶;样品3和样品4的析晶量在4个周期后明显增多;样品5和样品6的析晶量在6个周期后明显增多。经过10个振动周期后,样品1~样品6的析晶量分别为0.1798、0.1539、0.1360、0.1049、0.1124、0.1014g,较0次振动周期的析晶量分别增长了18.5、15.7、14.7、12.9、11.1、10.7倍。

由图1(c)可知,样品浸出液电导率与析晶量的变化趋势基本一致,电导率随着振动周期的增加而增大。在10个振动周期后,样品1~样品6浸出液电导率较0次振动周期电导率分别增大了42.7、39.9、38.2、33.5、32.1、30.7倍。

乳胶基质在振动作用下的析晶破乳过程明显,可分为3个阶段:第一阶段为第0~2振动周期,短暂的振动作用没有影响到乳胶基质内部结构,其黏度、析晶量、电导率略有变化,如样品1在0~2循环周期的析晶量变化平缓,只增长了1.7倍;第二阶段为第3~8振动周期,乳胶基质开始出现破乳析晶,黏度会增大,析晶量、电导率会突增,如样品1从第3周期开始,样品析晶量增长速度加快,第8周期时较第0周期析晶量增长了17.9倍;第三阶段为第9~10振动周期,乳胶基质的黏度、析晶量、电导率继续增长,但其增长速度较上个阶段变得平缓,如图1(c)中样品1在第9周期开始,电导率曲线斜率变缓。

结合图1和表1可知,由于油相材料中机油含量不同,样品1~样品6在振动作用下的表现情况有所不同,样品4、5、6比样品1、2、3的参数变化率明显更小,即当油相中机油质量分数超过55%时,样品在振动影响下的黏度、析晶量等参数变化更小,具有更佳的耐振动性能。

2.2 样品微观结构变化情况

2.2.1 振动实验前样品的微观结构

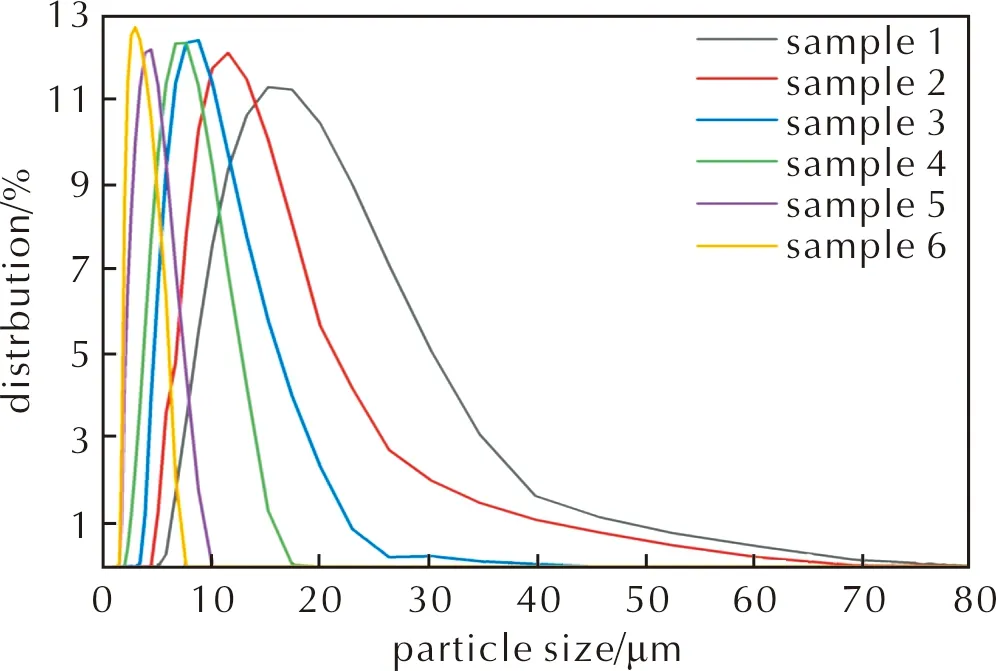

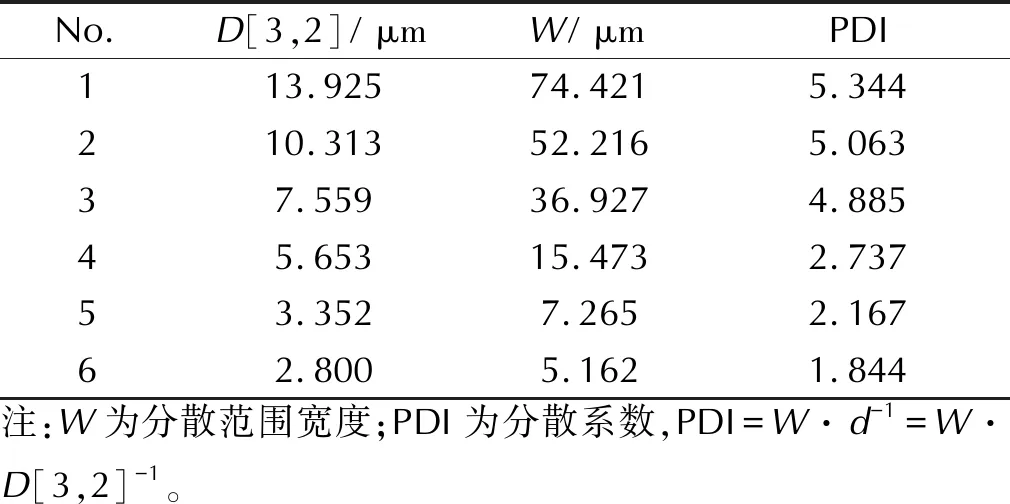

图2为未进行振动实验样品的粒径分布图。表2为未进行振动实验样品的平均粒径。

图2 样品粒径分布图Fig.2 Particle size distribution of samples

表2 样品的平均粒径Table 2 Average particle size of samples

表2中的D[3,2]表示表面积加权平均值,表征乳胶基质内相液滴的平均粒径。PDI为分散指数,等于分散宽度与平均粒径的比值,可表征粒径分布的均一集中性[18],PDI越小,内部粒径差异越小,整体均一性越高。由图2和表2可知,样品1~样品6的粒径分布范围分别为5.012~79.433、4.265~56.481、2.884~39.811、1.905~17.378、1.445~8.710、1.445~6.607μm,平均粒径分别为13.925、10.313、7.559、5.653、3.352、2.800μm。

为探究油相材料中的机油质量分数与乳胶基质内相液滴平均粒径的关系,作出样品平均粒径与机油质量分数(ω)的拟合曲线,如图3所示。

图3 样品平均粒径拟合曲线Fig.3 Fitting curve of the average particle size of samples

由图3的拟合曲线可得到:

(4)

式中:A、t、C都是大于0的常量,因此随着油相中机油质量分数ω的增大,乳胶基质内相液滴的平均粒径y呈指数函数减小。根据式(4)可以计算出含有不同质量分数机油的乳胶基质的平均粒径。

结合图2、图3、表2、式(4)可知,对未施加振动作用的样品1~样品6,随着机油含量增多,粒径分布曲线的高峰向小粒径方向移动,曲线变得“高瘦”,样品的分布宽度与PDI指数减小,即在其他组分确定时,随着油相中机油含量增多,样品内相微粒平均粒径呈减小趋势,样品粒径分布区域缩小集中,粒径更加均匀统一。

2.2.2 振动实验后样品的微观结构

图4是样品4在不同振动周期后的显微镜照片。

图4中,1个振动周期后,样品内部晶体较少,处于第一阶段;5个振动周期后,样品内部已经出现晶体,晶体大于内相液滴;10个振动周期后,样品内出现大量晶体,处于第三阶段。由显微镜照片初步判断在这3个阶段中样品内相的粒径变化不大。

图4 样品4显微镜照片Fig.4 Microphotographs of sample 4

图5是样品5在10个振动周期内的粒径分布图,表3是6种样品在各振动周期后检测的平均粒径。

图5 样品5在各振动周期后的粒径分布Fig.5 Particle size distribution of sample 5 after each vibration cycle

表3 样品在各振动周期后的平均粒径Table 3 Average particle size of samples after each vibration cycle

样品5在各振动周期后的粒径分布曲线基本重合,为更直观地看到各曲线差别,对粒径分布曲线的纵坐标进行处理,由图5知,样品5的粒径分布范围在10个振动周期内没有变化,分布在1.445~10.000μm之间,平均粒径最大变化为0.099μm。

由表3知,在10个振动周期内,6种样品内相液滴的平均粒径变化在±0.1μm以内,在测试误差范围内,可以忽略不计。结合表3、图4、图5可知,6种样品在振动作用影响下发生不同程度的析晶破乳,但其内部乳胶微粒的平均粒径、分布范围基本不变,分散指数PDI也没有变化。

2.3 振动作用下样品的失稳机理

乳胶基质的失稳机理主要可分为两种[19]:一种是内相液滴间聚集引起的;另一种是由于内相氧化剂盐溶液为过饱和溶液,硝酸铵易从晶型Ⅱ直接转变为晶型Ⅳ,微小的环境变化就会引发析晶。

将乳胶基质制备成检测样品时,溶剂柴油能在不破坏内相液滴结构的同时,将液滴分散开,样品中已析出的晶体会沉淀在样品液底部,使用激光粒度仪检测的是乳胶基质中还未析晶的液滴直径,结合表3、图4、图5可知,6种乳胶基质在经受多次的振动实验后,平均粒径、分布范围基本没有变化。因此,d(D[3,2])2/dt=0,即内相液滴的奥氏熟化速率为0,振动作用没有引起乳胶基质内相液滴的奥氏熟化;d(D[3,2])/dt=0且d2(D[3,2])/dt2=0,即振动作用也没有引起乳胶基质内部小液滴聚合成大液滴的过程[20]。

在运输过程中,现场混装乳胶基质会随着外界振动而发生晃动,本质上是部分乳胶基质在振动作用下发生定向流动,这样的流动会使乳胶基质内产生剪切应力,剪切应力促进了乳胶基质中未包裹或已析出晶体与内相液滴接触。乳胶基质的振动析晶过程主要是内相液滴的晶核形成、晶体聚结生长过程。在振动析晶破乳过程的第一阶段,乳胶基质内部存在的晶体较少,一部分来源于制作时未被乳化剂包裹而掺杂在油相的硝酸盐,一部分来源于内相中过冷液滴自发形成的晶核,因此检测样品的析晶量、电导率没有明显变化;在第二阶段,由于反复的振动冲击,样品内部存在的晶体和液滴中的晶核在内部剪切力作用下刺破油膜,形成更大的晶体,晶体的体积增大,接触到更多液滴,样品的析晶量、电导率有突增,由图1可知,较样品4、5、6,样品1、2、3黏度等参数变化率更大,即内部析晶破乳程度更严重,更易受振动作用的影响;在第三阶段,由于前一阶段析出的晶体较多,样品黏度增大,整体流动性变差,内部液滴与晶体仍有“聚合”,但速率变慢,样品析晶量、电导率缓慢上升。

2.4 振动作用下样品的结构特性

结合图1可知,在振动作用下,乳胶基质黏度等参数会发生变化,但6种样品在相同振动作用影响下的表现差异较大,由表1可知,其主要原因是油相材料的配比不同,导致外相油膜强度及内相液滴直径有差异。

(1)外相油膜强度

油相材料的配比不同直接造成乳胶体系的油膜强度有差异。机油较柴油碳链更长,能与乳化剂分子的亲油基形成网状结构骨架,提高体系的三维空间交联度,增强结构的韧性,在周期性的振动作用中,阻止内相液滴析晶。随着油相中柴油含量的增多,所制备样品的乳胶体系的油膜强度就越高,在第二阶段晶核刺破油膜就更加困难。

(2)内相液滴直径

油相材料配比不同会引起相同工艺条件下的样品内相液滴大小不同。乳胶基质内相主要是硝酸铵的过饱和溶液,根据亨利公式,溶质的蒸汽压和其在溶液中的活度呈正比,对内相的硝酸铵应用开尔文定律[21],可得:

(5)

式中:ar为微晶在热力学温度T时的活度;ao为普通晶体在热力学温度T时的活度;ρ为晶体的密度,g/cm3;σ为液滴的表面张力,N/m;M为晶体的摩尔质量,g/mol;R为普适气体常数;r为液滴的曲率半径,m。

由式(5)可知,当内相液滴直径r越小,其在溶液中的活度ar越大,即硝酸铵的溶解度也越大,晶体难以形成。结合图3、表3可知,随着机油含量增多,样品1~样品6的平均粒径呈指数函数式由13.925μm减小到2.800μm,粒径分散度PDI指数也在减小。小粒径的样品4、5、6内部硝酸铵晶核难以形成,缺少析晶所必需的晶核,样品的黏度、析晶量等参数变化率也较样品1、2、3更小。

相同实验环境下,由于外相油膜强度和内相液滴直径的共同影响,随着机油含量增多,样品1~样品6受振动作用的影响越来越小,当油相中机油质量分数超过55%,样品实验前后参数变化更小,耐振动能力更佳。

3 结 论

(1)振动作用引起乳胶基质内部析晶破乳过程可分为3个阶段:在第一阶段,内部乳胶体系完好,样品的黏度、析晶量、电导率基本保持不变;在第二阶段,由于内部剪切力的促进作用,未包裹或自发形成的晶体刺破其他内相液滴,晶体快速成长,样品的黏度等参数会成倍增大;在第三阶段,样品流动性变差,析晶量等参数缓慢增长。

(2)在10个振动周期内,乳胶基质内相液滴的平均粒径D[3,2]基本不变,则d(D[3,2])2/dt=0且d2(D[3,2])/dt2=0,内相液滴的奥氏熟化速率、聚合速率为0,乳胶基质在振动作用下的析晶破乳过程并非是由于奥氏熟化或小液滴“聚合”,而是振动作用促进了未包裹或自发形成的晶体刺破其他内相液滴,晶体快速成长。

(3)在其他组分确定的情况下,制备的6种乳胶基质的平均粒径分别为13.925、10.313、7.559、5.653、3.352、2.800μm,在10个振动周期后黏度增大了38.9%、20.0%、16.3%、10.5%、7.8%、6.7%,析晶量分别增长了18.5、15.7、14.7、12.9、11.1、10.7倍,电导率分别增大了42.7、39.9、38.2、33.5、32.1、30.7倍。随着油相中机油含量增多,振动作用对样品的黏度、析晶量等参数变化率影响越来越小,当油相材料中机油质量分数超过55%,样品的耐振动能力更佳。