墨水直写增材制造技术及其在含能材料领域的研究进展

2022-03-18姜一帆赵凤起蒋周峰侯晓婷张建侃戴亚堂

姜一帆,赵凤起,李 辉,张 明,蒋周峰,侯晓婷,张建侃,李 娜,戴亚堂

(1.西安近代化学研究所 燃烧与爆炸技术重点实验室,陕西 西安 710065;2.山西北方兴安化学工业有限公司,山西 太原 030008;3.西南科技大学 环境友好能源材料国家重点实验室,四川 绵阳 621010)

引 言

精确打击和高效毁伤是武器装备永恒的追求,现代化武器装备不断朝着多样化、精细化、自动化、微型化的方向发展,对含能材料的综合性能提出了越来越高的要求,如:高能量密度、低易损性能、能量释放高度可控、复杂装药结构以及制造/使用安全性好等。传统的制备工艺和装药技术已经难以满足这些需求,亟需发展新型工艺技术。

增材制造技术(Additive Manufacturing,AM)又称3D打印(3D Printing,3DP),是以材料累加理论为基础,利用计算机构建理想三维样品的数字模型文件,在计算机指令控制下将粉末、丝材或浆料等可打印材料通过喷射、挤出、熔融沉积等方式逐层堆积、升维叠加成型的数字化材料加工技术。AM技术使得材料加工成型摆脱了模具的束缚,最大程度地实现了设计制造一体化,并可实现对所建模型的实时修改,极大地缩短了产品研制时间,节约研发成本,特别适用于产品的个性化定制以及传统加工工艺难以或无法成型的特殊、复杂结构产品的制造[1-2]。此外,AM技术不同于车削、铣削和CNC(Computer Numerical Control)等传统“减材制造”技术,其能够充分利用原材料,基本无耗损,在提高原材料和能源利用率的同时大幅降低生产成本和缩短加工周期[3]。因此,AM技术被誉为“具有工业革命意义的制造技术”,广泛应用于航空航天、汽车制造、微电子制造、生物制药、化学化工等领域[4-9]。根据美国材料与试验协会(ASTM)增材制造技术子委员会F42于2009年公布的标准,增材制造技术按照其成型特点可以分为材料挤出(Material Extrusion)、材料喷射(Material Jetting)、光聚合固化技术(Vatphotopolymerization)、黏结剂喷射(Binder Jetting)、粉末床融和(Powder Bed Fusion)、薄片层叠(Sheet Lamination)和指向性能量沉积技术(Directed Energy Deposition)七类[10]。其中,材料挤出成型是一种通过挤压将材料经过喷嘴进行选择性分配的增材制造工艺,目前常用的熔融沉积技术(FDM)、熔丝制造技术(FFF)、3D绘图/直写技术(3D plotting/Direct-Write)均属于这一类。直写技术包括墨水直写(Direct Ink Writing,DIW)、激光直写、喷墨打印、气溶胶喷射、聚焦离子束直写等[3,11]。然而,针对含能材料领域,由于含能材料本身的特殊性及配方成分的复杂性,对增材制造技术的安全性和工艺适用性提出了更高的要求,经过研究者们不断地攻坚克难,越来越多的增材制造技术被成功应用于含能材料领域,如FDM技术[12]、喷墨打印技术[13]、DIW技术[14]、光固化3D打印技术[15]、电喷射/电泳沉积技术[16-17]等。其中,DIW技术以其固有的简单便捷性、材料适用性、安全性和成型等方面的优势受到了国内外研究者的青睐,并在技术拓展和材料制造上取得了较大的进步和应用。

1 墨水直写增材制造技术

1.1 技术概览

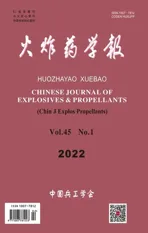

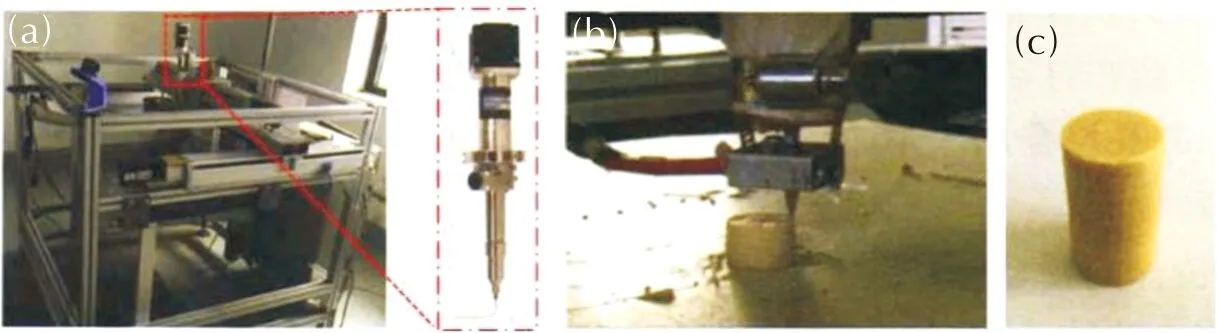

墨水直写技术源于1998年美国Sandia国家实验室J.Cesarano等[18]提出的自动注浆成型技术(Robocasting或Robotic Deposition),起初主要针对陶瓷等材料的三维模型成型制造,经过后期不断地研究拓展,逐渐发展为今天的DIW增材制造技术,被广泛应用于微电子、光伏、能源、组织工程等领域,其简单设备构造如图1(a)所示。

图1 (a)DIW设备;(b)紫外辅助DIW设备;(c-d)旋转辅助DIW设备Fig.1 Developed equipment for (a)DIW;(b)UV-assisted DIW;(c-d)Rotational-assisted DIW

高黏度的液体或固液混合浆料作为墨水材料(Ink)存储于料筒中并和喷头(Nozzle)相连,安装于能够在计算机控制下完成三维运动的三轴CNC平台,通过机械压力或气动压力推动墨水材料从喷头连续挤出并在基底上预成型,后依据材料特性进行相应的后处理(挥发溶剂、热固化、光固化、烧结、浸泡等)后得到最终的三维成型构件。喷墨打印技术使用的设备和墨水直写相似,也是将墨水材料加入料筒并使其从喷头滴落至基体表面成型,二者的差别在于喷墨打印的墨水材料为溶液或分散液并具有较低模量值,墨水材料通过压电作用喷出,且呈液滴状,与墨水直写持续施压连续挤出的方式不同。DIW增材制造技术具有设备要求低、制造成本低、原材料适用范围广、成型精度高、制造灵活等优势[19-21],缺点在于直写之后一般需要固化、烧结等后续处理过程[22]。最终成型构件的精度不仅取决于墨水材料的配方、组分理化特性、体系黏度和流变性能,而且受到直写参数(喷头直径、压力大小、平台移动速度等)的影响。

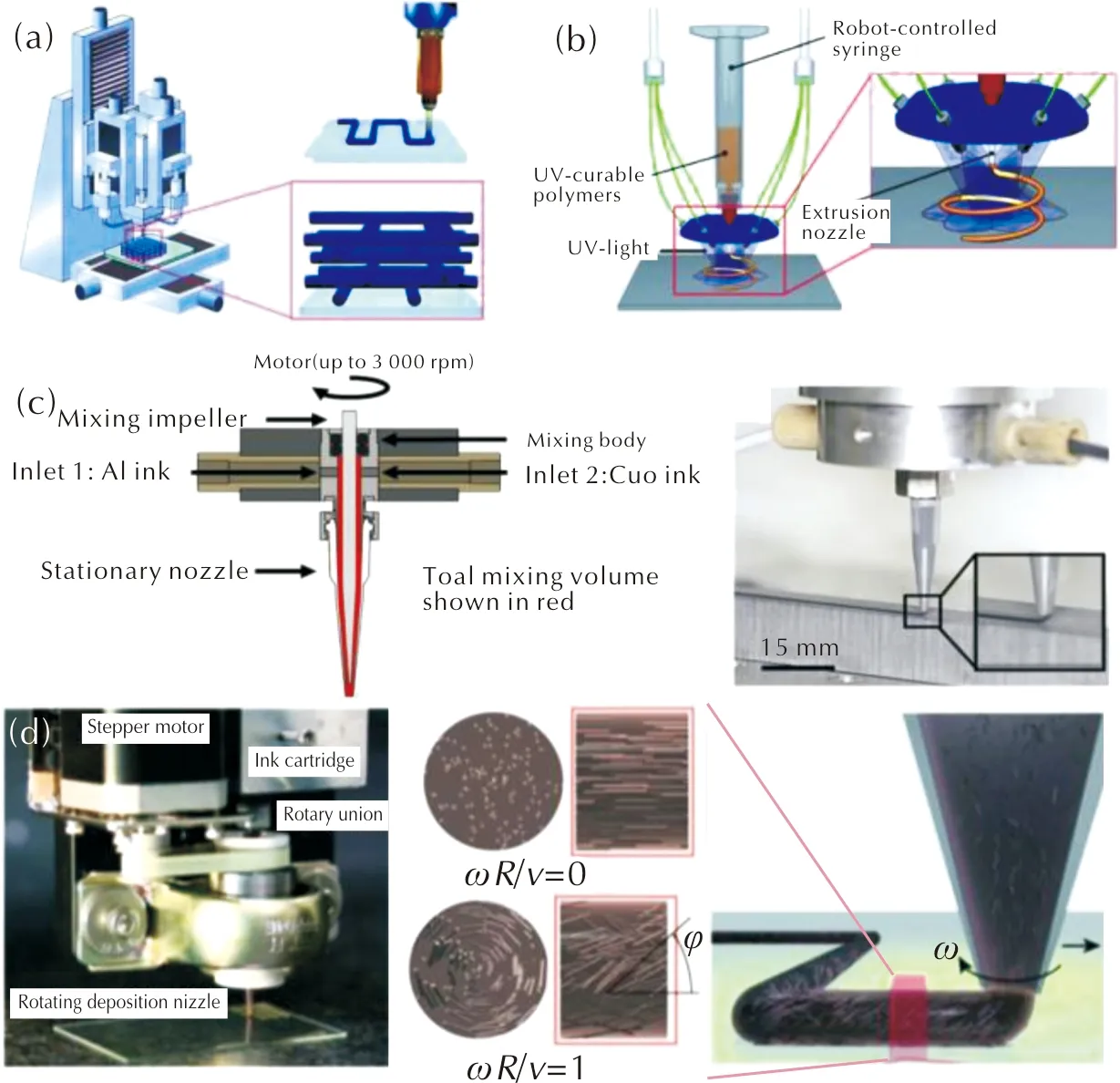

近年来,研究人员探索利用光、热、旋转、震动等外场作用辅助DIW 3D打印过程,既扩展了DIW材料制造种类又增加了DIW材料的适用性和功能性,发展了一系列外场辅助-墨水直写增材制造技术。如图1(b)所示,加拿大多尺度力学实验室Therriault等[23]开发了紫外光辅助墨水直接技术(UV-assisted DIW),低黏度的光敏性墨水材料被挤出喷头后能够在紫外光照条件下迅速发生光聚合反应,使其黏度增大、流动性下降、具有一定自支撑性,从而提高3D打印构件的成型精度。美国劳伦斯利弗莫尔国家实验室(Lawrence Livermore National Laboratory,LLNL)的Kyle T.Sullivan团队率先将旋转辅助墨水直写技术(Rotational-assisted DIW)应用于含能材料的增材制造(图1c),将氧化剂和还原剂分别配置成打印墨水并从两侧注入喷头,在旋转马达和叶轮的作用下搅拌混合均匀后再由喷头挤出,打印成型。该方法不仅能够精确控制材料混合及打印的时间,提高打印墨水配方调节的灵活性,而且大大提高了含能材料墨水直写技术的安全性,避免了意外燃烧反应的发生[24]。无独有偶,哈佛大学Jennifer A.Lewis团队使用Rotational-assisted DIW技术成功制造了螺旋式纤维排列的碳纤维-环氧树脂复合材料,如图1(d)所示,改变打印喷头旋转速率(ωR)和平移速度(v)的比值可以形成不同的剪切场,墨水材料中的短切纤维在剪切场的作用下沿轴向螺旋排列[25]。陶瓷前驱体浆料、高固含量(体积分数大于 60%)黏结剂复合材料、粘性聚合物等具有超高黏度(μ>1000Pa·s)的材料难以使用墨水直写技术进行增材制造。为了解决上述问题,美国普渡大学S.F.Son团队在传统墨水直写喷头上安装了超声致动器(图2a),开发了震动辅助墨水直写技术(Vibrational-assisted DIW),该技术通过针头震动的方式有效降低高黏度材料在喷头中的流动阻力、提高流速,实现超高黏度材料的增材制造[26]。西安交通大学的Hongzhong Liu教授团队使用热辅助墨水直写技术(Heat-assisted DIW)制作了全固态微型超级电容器的碳纳米管基叉指电极[27]。他们将墨水材料直接沉积在加热的玻璃基板上(图2b),不仅可以在3D打印过程中使溶剂部分蒸发,基本消除印刷后分层或烘干变形的问题;而且极大改善了两个重叠层之间的粘合性,最大程度地保持电极的结构完整性,增强电极的电化学性能。如图2(c)所示,哈佛大学的Jennifer A.Lewis团队在墨水料筒外螺旋形缠绕了加热器,采用Heat-assisted DIW技术实现了热塑性结晶材料的增材制造[28]。其团队还创造性地将墨水直写技术与聚焦激光结合起来(图2d),开发了激光辅助墨水直写技术(Laser-assisted DIW),该技术利用聚焦的红外激光产生局部快速退火,能够实现二维及三维自支撑高电导率金属基材料的增材制造[29]。

图2 (a)震动辅助DIW设备;(b-c)热辅助DIW设备;(d)激光辅助DIW设备Fig.2 Developed equipment for (a)Vibrational-assisted DIW;(b-c)Heat-assisted DIW;(d)Laser-assisted DIW

1.2 直写墨水材料要求

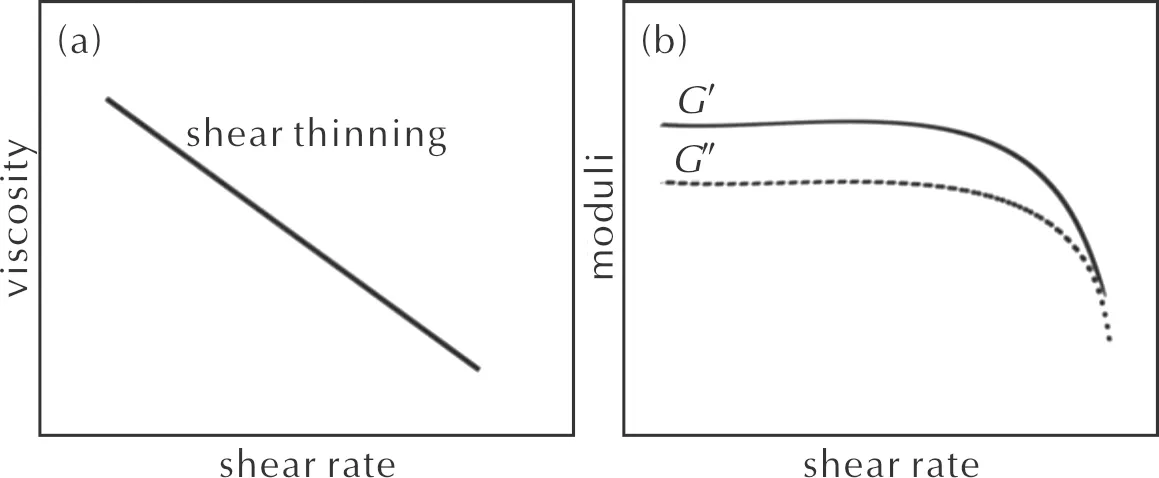

墨水直写技术最突出的优势就是适用材料种类多样,如复合材料、金属、聚合物、陶瓷、水凝胶等。墨水材料配方设计是DIW技术的难点之一,设计墨水材料配方时既要结合打印材料本身的固有特性,又要满足DIW技术要求,需能够从打印喷头中连续稳定挤出且不发生堵塞。直写墨水材料一般满足以下3个特征:(1)具有良好的稳定性,配方中各组分间相容性良好,不会发生化学反应;(2)具有一定黏弹性和剪切致稀特性。既要保证墨水材料能够顺利地从喷头中挤出,打印层间保持良好的粘合性;同时又要满足墨水材料挤出后具有一定的“自支撑”性,能够保持稳定的形状且经历逐层堆积不易发生变形或坍塌,一般情况下,墨水材料的黏度在103~106cP之间;(3)固液混合型墨水材料还需具有合适的固体含量。结合应用需求,墨水材料中的固体含量通常大于45%,这样既可以保证材料在打印过程中保持良好的形状和完整的结构,也可以减弱在后续固化、烧结过程中产生的体积和形状变化;但固体含量的增加也会直接影响墨水材料的黏度和流变性能,可能导致针头堵塞,增加安全性风险[22,27,30]。后处理固化模式包括蒸发溶剂、紫外光引发光聚合反应、凝胶化反应、热交联反应等[31-33],不同固化模式的固化速率有所差异,对墨水材料的流变性能和固体含量的要求也不同。固化速率很慢的墨水材料必须具备较高模量和固体含量,而固化速率很快的墨水材料则只需具备较低模量和固体含量[21]。一般情况下,墨水复合模量在103~105Pa 之间,且储存模量G′高于损耗模量G″,用于打印小尺寸构件的墨水材料在剪切速率为20~200s-1时黏度为10~100mPa·s[34]。常见的直写墨水材料包括固体颗粒胶态墨水、熔融聚合物墨水、溶胶-凝胶墨水、蜡基墨水、聚电解质墨水等,典型胶态墨水流变曲线如图3所示[22]。

图3 (a)胶态墨水黏度与剪切速率关系图;(b)胶态墨水的存储模量G′和损耗模量G″与剪切压力关系图Fig.3 (a)Log-log plots of viscosity as a function of shear rate;(b)Storage (G′)and loss (G″)modulus as a function of shear stress

综上所述,近十几年来,DIW技术以其固有的材料适用性、技术可拓展性和操作安全性等方面的优势成为了增材制造领域的研究热点,广泛应用于含能材料、陶瓷、微电子、光伏、能源等领域,其中,DIW增材制造技术在含能材料领域中的研究和应用颇受关注。因此,本综述从墨水直写增材制造技术的原理、技术分类与拓展、材料要求出发,以含能材料为切入点,重点围绕墨水直写技术在含能材料增材制造领域的研究进展与应用拓展,详细介绍了国内外在墨水直写3D打印含能材料领域的重要研究和应用进展,主要从墨水直写亚稳态分子间复合物(铝热剂、铝-氟聚物)、火炸药装药(固体推进剂装药、炸药装药)以及火工药剂等重要领域研究和应用进行综述,以此为墨水直写增材制造含能材料的研发与应用提供理论和技术指导。

2 墨水直写增材制造技术在亚稳态分子间复合物中的研究进展

亚稳态分子间复合物(Metastable Intermolecular Composites,MIC)是目前世界各国竞相研究的一类新型含能材料,具有能量密度高、燃烧速率快(千米/秒)、临界反应传播尺寸小(微米级)等优点,在火炸药高能添加剂(枪炮发射药和火箭推进剂)、反红外诱导材料和含能微器件(微点火、微起爆、微推进)等领域展现出良好的应用前景。此外,氧化剂与还原剂间纳米尺度的复合使MIC材料明显区别于传统固相反应含能材料,表现出独特的反应动力学特征(如尺寸依赖、传质扩散、能量释放等)。最新研究发现,MIC材料的三维空间结构(打印材料方向和之间间距)在调节含能材料能量输出方面发挥着至关重要的作用,Kyle T.Sullivan等[16]成功通过三维架构设计,改变了MIC材料(Al/CuO)反应性能,证明可以通过材料宏观结构设计来调控MIC材料的反应性能和能量释放特性,而不需要改变材料配方和混合均匀性。此外,对MIC材料结构的研究有助于更加深入地理解扩散过程与动力学反应过程之间的关系,有助于探索燃烧转爆轰极限条件[35]。然而,要实现MIC材料的结构调控,面临的最大的难题就是制备困难,传统的制造方法灵活性差且耗时长,已经难以满足特殊结构MIC材料的制备需求,近年来,含能材料研究工作者将墨水直写增材制造技术应用于MIC材料制备,开展了大量创新性研究工作,并取得了显著的进展。

2.1 墨水直写技术在铝热剂合成中的应用

铝热剂是由Al粉和金属氧化物组成的一种典型MIC材料,能够发生热效应极高的铝热反应,具有能量密度高、燃烧速率快、燃烧效率高、摩擦和静电感度较低等优点,常作为高能添加剂用于提高固体推进剂或炸药配方的能量水平[36]。

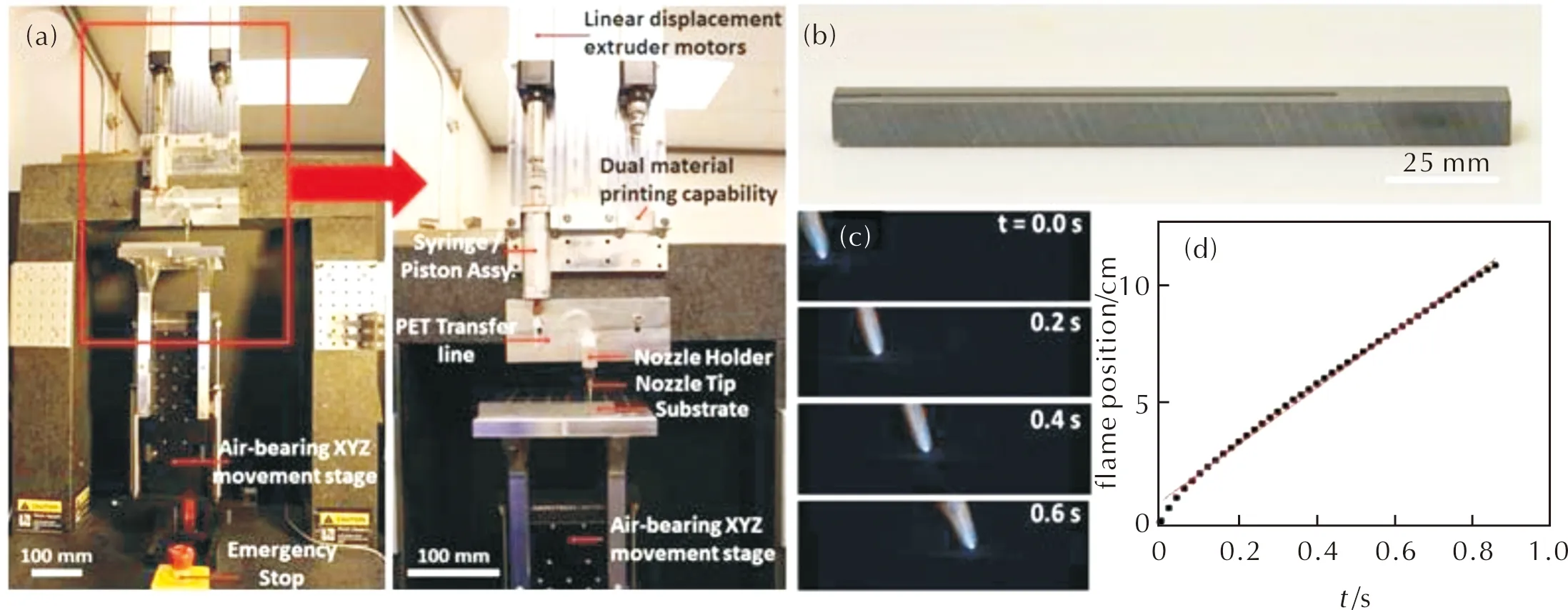

2018年,美国LLNL实验室的Sulivan等[37]提出利用墨水直写增材制造技术实现调控复合含能材料(如铝热剂)动力学特性(能量释放速率)的方法。出于安全性考虑,他们将微米级Al和CuO颗粒分别配置成水凝胶墨水,通过静态混合喷头使二者在打印过程中进行原位混合后挤出,自然干燥成型。他们还对成型后的Al/CuO进行了点火燃烧测试,证明材料可以被点燃,火焰传播速度约为12cm/s(图4c-d)。该工作为进一步研究配方和结构对铝热剂能量释放速率的影响提供了一个简单、安全的途径。

图4 (a)定制的Aerotech 3D打印机;(b)3D打印铝热剂;(c)火焰传播照片;(d)火焰传播速度Fig.4 (a)The custom Aerotech 3D printer;(b)Printed thermite;(c)The flame propagation images;(d)The flame propagation velocity

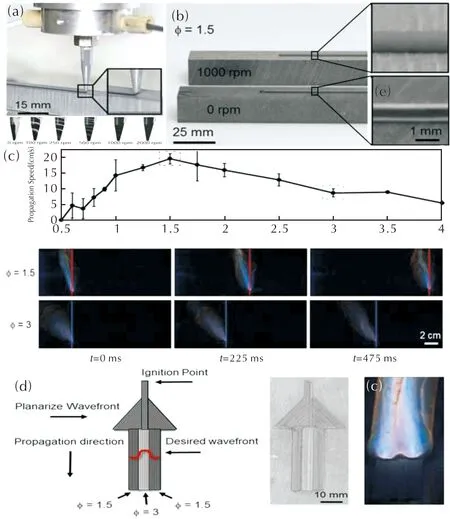

在此基础上,2019年该团队成功开发了旋转辅助墨水直写技术并将其应用于含能材料增材制造,不仅提高了墨水直写铝热剂材料(Al/CuO)的操作安全性,而且大大提高了3D打印过程中材料组分调节灵活性[24]。他们还通过模拟与实验相结合的方法探究了旋转速度对两种墨水材料混合均匀程度的影响,当旋转速度大于1000r/min 时,Al和CuO能够实现均匀混合(图5a-b)。

图5 (a)使用旋转混合喷头打印试样条;(b)1 000转和0转下打印的试样条;(c)当量比对火焰传播速度的影响;(d)打印特殊结构铝热剂燃烧波阵面图Fig.5 (a)Printing of strips using the mixing printhead;(b)Optical images of test strips printed at 1 000 rpm and 0rpm;(c)Effect of equivalence ratio on flame propagation;(d)Printed architecture to shape thermite wavefront

此后他们又通过研究固定混合速度下当量比φ(定义为材料中Al与CuO的摩尔比与铝热反应中Al与CuO化学计量比的比值)对铝热剂反应性能的影响来评估材料组成对其能量释放速率的影响。火焰传播速度随φ值的变化趋势及φ=1.5和φ=3时的火焰传播照片如图5c所示,φ<1.5或φ>4时火焰无法传播;当0.5<φ<4时,火焰传播速度随着φ值增大而增大,即Al燃料比例增大,而呈现火山型变化趋势,当φ=1.5时火焰传播速度最快。他们还成功地通过材料组成与结构设计,实现了燃烧火焰前端的人为设计与控制(图5d),并发现了打印界面效应对火焰传播速度产生的影响。

与传统铝热剂相比,纳米铝热剂具有比表面积大、传质传热速度快、燃速高、能量释放效率高等优点,而且燃烧反应波前速度可调,有利于点火及火焰传播。然而,纳米颗粒导致墨水材料黏度增大、流变性能下降问题以及黏弹性墨水材料的不稳定和断裂问题一直是3D打印纳米铝热剂材料面临的最大挑战。西南科技大学Dunju Wang团队提出了一种克服纳米铝热剂材料3D打印局限性的新策略,即在Al/CuO纳米铝热剂墨水配方中加入一种新的氟橡胶黏合剂(F2311),该黏合剂能够在不产生明显变形和断裂的情况下,利用纳米粒子团聚效应,提高纳米铝热剂墨水配方的流变性能和剪切致稀特性[38]。打印的微建筑模型(图6b)不仅分辨率高,成型精度高,且具有较高的固体负载量(质量分数75%~90 %);打印的不同黏合剂含量(质量分数10%~25%)纳米Al/CuO铝热剂燃速从32mm/s到352mm/s可调(图6e),DSC测试燃烧放热量为164~293J/g,满足新型含能材料燃烧速率可调及能量可控性要求,在微含能器件中具有广阔的应用前景。

图6 (a)Al/CuO纳米铝热剂3D打印过程示意图;(b)打印的Al/CuO三维立方体;(c)打印Al/CuO的SEM照片;(d)打印Al/CuO的燃烧过程照片;(e)打印不同黏合剂含量Al/CuO的燃烧速度;(f)打印纳米铝热剂细丝直径对燃速的影响Fig.6 (a)Schematic illustration of the 3D printing program;(b)3D multilayer cubic grid image of Al/CuO;(c)SEM images of well-printed Al/CuO;(d)The combustion process image of printed Al/CuO;(e)The combustion velocity of printed Al/CuO with different binder contents;(f)The impact of diameter of nanothermite filaments on combustion velocity

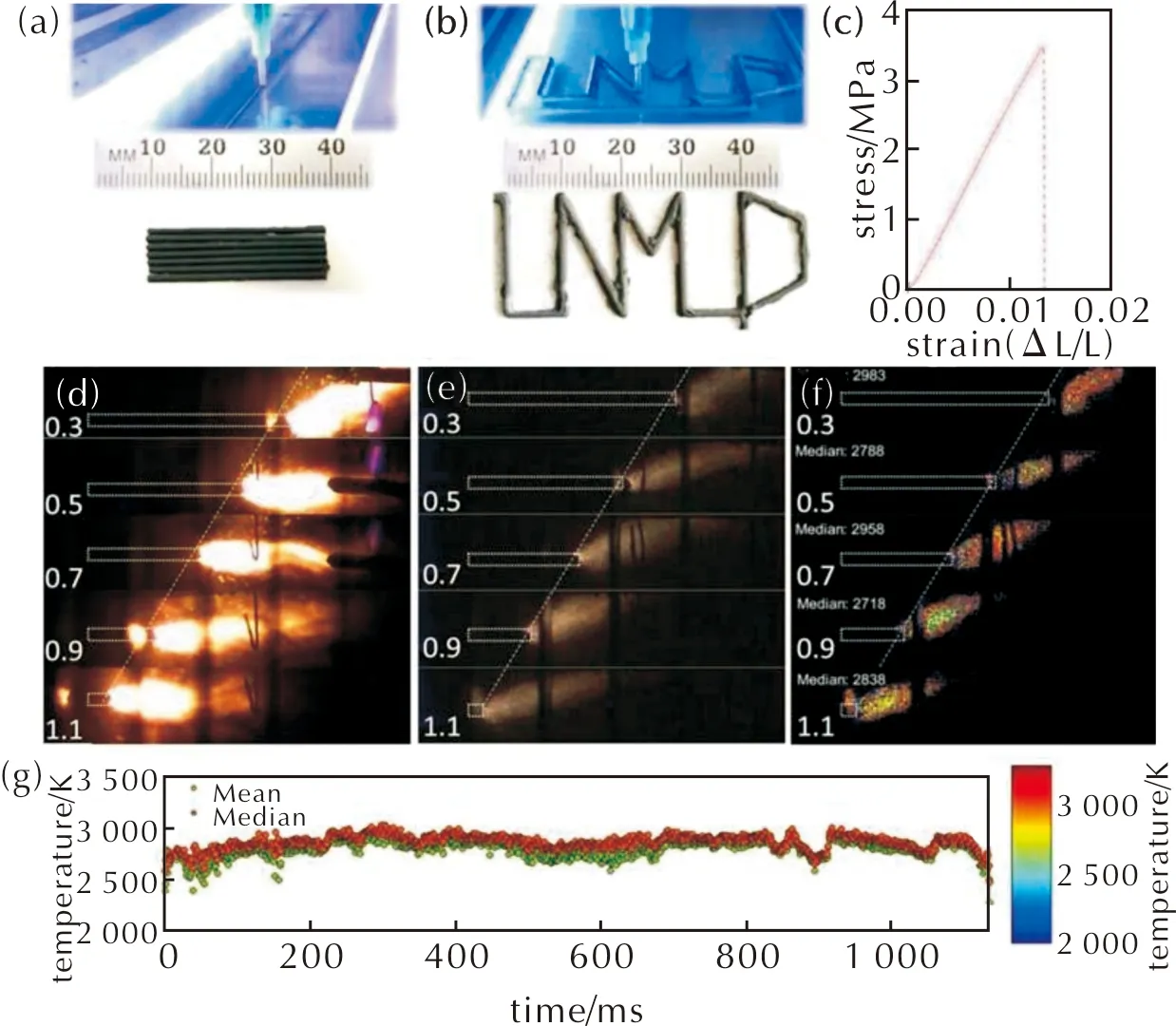

美国加州大学Michael R.Zachariah团队也开发了一种可用于墨水直写技术的高固含量(质量分数90%)纳米铝热剂墨水配方,墨水配方的剪切变稀流变特性是其具有良好可打印性能的关键[39]。他们以聚偏氟乙烯(PVDF)和羟丙基甲基纤维素(HPMC)混合物(质量比2∶3)为黏合剂,N,N-二甲基甲酰胺(DMF)为溶剂,加入Al粉(≈80nm)和CuO粉(≈40nm)配置成可打印墨水,经直径为1mm的喷头以剪切速度15s-1(≈5.3mL/h)挤出到预加热至75℃的玻璃板上,利用加热引发HPMC凝胶化的同时蒸发溶剂,干燥成型,成型样品密度为1.8g/cm3,固含量90%,孔隙率65%。应力-应变测试结果表明(图7c)打印的Al/CuO纳米铝热剂具有一定的机械强度,最大应力约为3.5MPa,最大应变约0.013,相应的杨氏模量约为0.3GPa。该Al/CuO纳米铝热剂在Ar气氛围中能够持续稳定燃烧,点火温度为550℃,线性燃速约为3cm/s,平均火焰温度高达2800K(图7d-g)。此外,还可以通过改变Al/CuO中燃料与氧化剂的比例实现对燃烧速率、火焰温度和能量释放效率的调控。

图7 (a-b)打印Al/CuO燃烧条照片;Al/CuO燃烧条的(c)应力-应变曲线;(d-e)燃烧过程快速摄影;(f-g)打印15层质量分数90% Al/CuO燃烧条的燃烧温度图与燃烧温度曲线Fig.7 (a-b)Photos of printed Al/CuO burn sticks;(c)Stress-strain curves of printed Al/CuO burn sticks;(d-e)Burning snapshots;(f-g)The measured temperature map and curve with time for 15-layered stick with 90%(mass ratio)Al/CuO loading

2.2 墨水直写技术在铝-氟聚物中的应用

铝粉在生产与贮存过程中很容易发生氧化,在颗粒表面生成一层致密的氧化铝壳层,进而降低其反应活性与能量密度,而且,纳米铝粉在点火前就会发生团聚现象,导致结构优势无法充分发挥作用。研究发现[40],利用氟聚物包覆铝粉能够很好地解决上述问题。Al-F反应放热量较高,燃烧热可达56.1kJ/g,且产物AlF3在燃烧条件下易于升华,造成体系内部增压效果,使颗粒破碎产生“破壳效应”,减少颗粒团聚,促进燃烧反应。此外,F电负性较强,能够与Al2O3壳层发生预先点火反应从而增加体系能量,提高铝的燃烧反应活性,与传统铝热剂相比,铝-氟聚物含能亚稳态复合材料反应放热量更大,燃烧性能更出色[41]。制备方法是影响铝-氟聚物MIC材料放热和燃烧性能的主要宏观因素之一,墨水直写增材制造技术就是近年来新兴的铝-氟聚物材料制备技术。

南达科他矿业理工学院Lori J.Groven团队选用四氟乙烯、六氟丙烯和偏氟乙烯组成的三元共聚物(THV)为黏合剂与氧化剂,四氢呋喃(THF)为溶剂,通过高能球磨制成均匀混合溶液,然后分别加入微米铝粉(mAl)或纳米铝粉(nAl)作为金属燃料,经墨水直写成型得到Al/THV含能亚稳态复合材料(Al质量分数67%),该材料在推进剂和PBX炸药中具有广阔的应用前景[42]。研究发现,固体燃料的加入会显著提升墨水配方的黏度,THV溶液的表观黏度为2.8×104cP,加入mAl后的黏度提升了2倍(6.12×104cP),而nAl由于比表面积大,对墨水配方的黏度影响更大(3.8×105cP)。Ar气氛围中nAl的燃烧性能优于mAl,nAl/THV的燃烧反应放热量(1720J/g)远大于mAl/THV(590J/g),但在O2氛围中二者均能完全燃烧,氧弹量热法测得nAl/THV和mAl/THV的燃烧热分别为18.64kJ/g和17.28kJ/g。值得一提的是,他们研究了打印药条的燃烧速度与药条表观直径之间的关系,起初燃烧速度随表观直径的增大而增大,到达临界表观直径(2mm)后燃速趋于稳定,不再随表观直径的增加而变化,最终nAl/THV和mAl/THV的燃速分别为161mm/s和41mm/s。该研究证明利用增材制造技术可以方便地研究MIC材料的反应特性,并可以通过几何结构构筑来调控其反应性能。

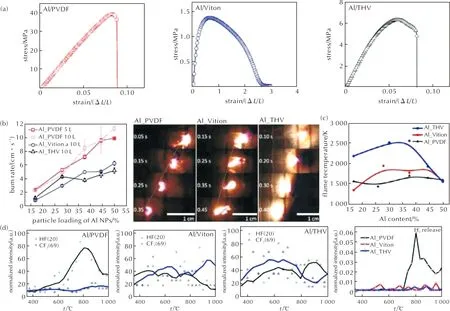

图8 (a)应力-应变曲线;(b)燃速随Al含量变化图及燃烧过程快照;(c)平均火焰温度随Al含量的变化趋势图;(d)Al/PVDF、Al/Viton和Al/THV燃烧过程中释放的HF、CF3和H2Fig.8 (a)Stress-strain curves;(b)Burn rate changing with Al content and burning snapshots;(c)The average flame temperatures changing with Al content;(d)The HF,CF3 and H2 release of Al/PVDF、Al/Viton and Al/THV

美国马里兰大学Haiyang Wang等[43]利用DIW技术制备了Al/PVDF、Al/Viton和Al/THV三种不同铝-氟聚物含能亚稳态复合材料,并系统对比了3种材料的机械性能、点火性能及燃烧特性。如图8(a)所示,拉伸应力从大到小为Al/PVDF>Al/THV>Al/Viton,但Al/Viton材料的弹性要远胜于另外两种材料。图8b展现了Ar气中的线性燃烧速率随Al含量的变化趋势,Al/PVDF的燃速最快,且燃速随Al含量的增加呈现线性上升趋势,而Al/Viton和Al/THV在燃料质量分数大于30%后燃速不再随Al含量的上升而明显上升,这可能是由于PVDF中H含量最高,燃烧过程中产生大量HF,能够刻蚀Al2O3壳层,促进预点火反应发生。燃烧火焰温度如图8(c)所示,Al/THV (~2500K)>Al/Viton(~2000K)>Al/PVDF (~1500K),证明氟聚物中的F含量越高,铝-氟聚物的燃烧火焰温度越高。他们还通过时间分辨燃烧气体产物分析对反应机理进行了深入探索,结果如图8(d)所示,由于PVDF中的H含量较高,Al/PVDF燃烧过程中主要产生HF,CF3含量较少;而Al/Viton和Al/THV燃烧产生的HF含量相近,但远低于Al/PVDF。一方面,HF能够与Al2O3壳层反应,促进预点火反应发生,降低反应活化能,使Al/PVDF的点火温度最低(570℃),反应活化能(80~100kJ/mol)明显低于Al/Viton(100~120kJ/mol)和Al/THV(110~120kJ/mol);但另一方面,Al与HF发生副反应,产生大量H2,且Al-HF反应的放热量为-470kJ/mol,远低于Al-CFx反应(-706kJ/mol),导致Al/PVDF燃烧火焰温度较低。

由上可见,墨水直写增材制造技术为MIC材料提供了一种简单、安全的制造途径,且能够通过宏观三维架构设计更加方便地探究MIC材料的构效关系以及扩散与动力学反应之间的关系,为MIC材料的反应性能调控和能量可控释放提供技术支撑与理论支持。然而,目前DIW技术在MIC材料中的应用与研究尚处于起步阶段,材料种类仅限于以Al/CuO为代表的铝热剂和少数几种铝-氟聚物,研究内容主要停留在材料体系混合、配方设计、简单三维结构设计及燃烧性能调控方面,对复杂结构的构效关系、反应机理及实际应用研究较少,研究结论缺乏普适性及规律总结。未来应进一步结合实际应用背景与需求,拓宽材料研究种类,加强材料宏观结构设计,开展应用基础研究,争取早日实现工程化应用。

3 挤出式直写技术在火炸药装药中的研究进展

传统的火炸药制造工艺技术成熟度较高,能够满足常规火炸药装药的批量制备。然而,面对一些特殊的复杂结构装药需求,例如多孔药柱和截面呈十字型、星型和T型等特定几何形状的药柱等,传统的火炸药制造工艺就表现出极大的局限性。例如:传统浇铸工艺在制作特定几何形状截面药柱时通常需要在模具中放入内芯,然后注浆并固化成型,固化过程结束后再拔除芯模,局限性主要表现在:(1)药浆由于自身黏度所限很难到达异型件的死角区域,且存在空隙等缺陷;(2)固化完成后内芯去除困难,且可能会造成内燃面的不平整,达不到设计要求;(3)通常需要后续对药柱燃面进行微整形雕刻,操作安全风险极高。如同纪录片《大国工匠》所报道的徐立平所使用的药柱微整形雕刻技术常伴随着巨大的安全隐患,稍有不慎就会引起燃烧爆炸。墨水直写增材制造技术的特点之一就是设计制造灵活,能够满足个性化结构定制需求,因此非常适用于具有复杂装药结构的火炸药药柱制造成型。

3.1 挤出式直写技术在火药装药中的应用

随着固体火箭发动机对弹道性能要求的不断提高,固体推进剂药柱结构设计日趋复杂,给现有浇铸、压装等制造工艺带来了极大的挑战。挤出式直写增材制造技术能实现无模具化成型,对于复杂异型药柱适应性强,且能简化装药步骤,缩短新型高能固体推进剂研发周期,提高研制和生产安全性,在固体推进剂制备领域拥有广阔的应用前景。近年来,固体推进剂挤出式直写技术呈现快速发展态势,并取得了突破性进展。

2015年,美国犹他州立大学Stephen A.Whitmore等[44]采用增材制造技术制作了具有嵌入式螺旋型氧化剂通道结构的丙烯腈-丁二烯-苯乙烯(ABS)燃料药柱,测试结果表明,这种复杂螺旋型内腔结构不仅有助于提升燃料燃烧效率,而且能够将燃面退移速度提升3倍以上。2016年,3D打印特殊结构的ABS药柱成功完成了小型火箭发动机测试[45]。

2017年,南京理工大学蔺向阳团队和樊黎霞团队[46-48]在熔融沉积(FDM)成型机的基础上,对其喷头和进料系统进行了升级改造,研发了一种新型气压式含能材料增材制造机挤出喷头,能够更好地适用于溶塑型含能材料的增材制造,避免将含能材料制作成丝材过程中及固态含能材料熔融过程中存在的安全性问题。他们在该新型含能材料增材制造机上利用挤出式直写技术将乙酸乙酯与含能代料(含能纤维素衍生物)或双基药组成的具有一定流动性的打印浆料顺利挤出并固化成型,系统研究了打印浆料在挤出及直写过程中的工艺适应性,以及工艺参数对成型样件成型精度、成型质量的影响,获得了各相应条件下的最优工艺参数,并成功获得了成型效果较好的条状、单孔和星孔结构双基药药柱。

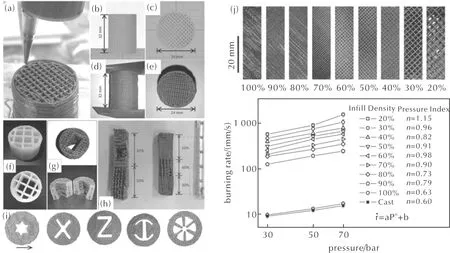

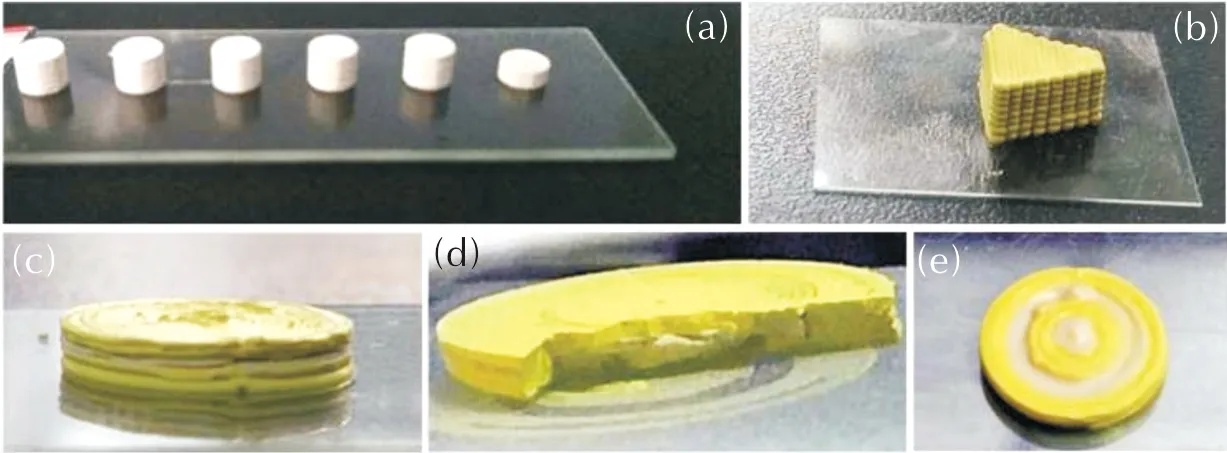

2018年,印度科学研究院首次采用挤出式直写增材制造技术成功制得多种复杂药型结构的高能复合固体推进剂药柱[49]。他们以高氯酸铵(AP<125μm)为氧化剂,Fe2O3为燃烧催化剂,端羟基聚丁二烯(HTPB)为黏结剂,己二酸二辛酯(DOA)为增塑剂,异佛尔酮二异氰酸酯(IPDI)为固化剂组成打印墨水配方,优化配方中,氧化剂与燃料的质量比为78∶22,DOA、IPDI、HTPB的质量比为10∶10∶80,燃烧催化剂与AP质量比为1∶50。打印的复合固体推进剂药柱具有一定自支撑性,但当打印高度大于4cm时打印样品在固化前由于自身重力作用会发生轻微坍塌变形,墨水配方及打印参数有待进一步优化。打印单个药柱高度最高可达100mm,在60℃下固化7d成型,打印试样如图9所示。如表1和图9(j)所示,3D打印100%装填密度复合体固体推进剂的密度、机械性能、燃速和压强指数与浇铸成型的相当。但值得注意的是,3D打印推进剂的燃速和压强指数随其孔道结构和填充密度的降低而上升(图9j),证明未来可以通过依次打印不同能量密度的浆料或调整填充密度与孔隙率,使固体推进剂药柱能量沿轴向递变,制备燃速可控或能量密度递变的推进剂药柱,使推进剂实现精确可控燃烧,产生可控推力,满足新型弹药对特定或可控推进的需求。同年,瑞典TNO公司采用挤出式直写增材制造技术成功实现了高黏度、高固含量(质量分数85%)的含能固体组分/紫外光固化树脂复合配方的3D打印,他们在打印喷头处外加了紫外光源,使挤出浆料在紫外光照射下迅速固化成型,一定程度上解决了浆料流延问题[50]。

图9 (a)3D打印过程;(b-c)CAD模型;(d-i)3D打印复合推进剂药柱;(j)3D打印多孔推进剂试样及其燃烧速度Fig.9 (a)3D printing process;(b-c)CAD models;(d-i)3D printed composite propellant grains;(j)3D printed porous propellant strands and burning rate values

表1 传统制造与3D打印复合推进剂药柱机械性能对比Table 1 Mechanical properties of conventionally cast and 3D printed composite propellant grains

2019年,美国普渡大学M.S.McClain等开发了适用于高黏度、高固含量推进剂配方的挤出式直写增材制造技术,以HTPB和商业化紫外光固化聚氨酯黏合剂(Illumabond 60-7105)组成黏合剂体系,采用热固化与紫外光固化相结合的成型方式,成功制备了高固含量(85%)的AP/HTPB推进剂样品,该推进剂试样在10.34MPa下的燃速与传统浇铸成型固体推进剂的燃速水平相当[51]。他们采用高位移超声波震动挤出方式,实现了较低外压条件下高黏度、高固含量含能墨水材料的顺利挤出,这对于打印过程中保证含能材料的安全是十分有益的。他们还借助工业层析扫描诊断(CT)方法对传统浇铸成型制造与挤出式直写3D打印推进剂样品的打印质量进行了对比研究,结果发现3D打印推进剂样品内部更加密实,气孔、空隙、裂纹等缺陷更少,样品质量较同配方浇铸推进剂更好。这可能是由于采用了UV光固化这种非异氰酸酯固化成型方式,避免了固化过程水汽干扰所产生的气孔,因而使推进剂样品具有更加均一完整的内部结构。

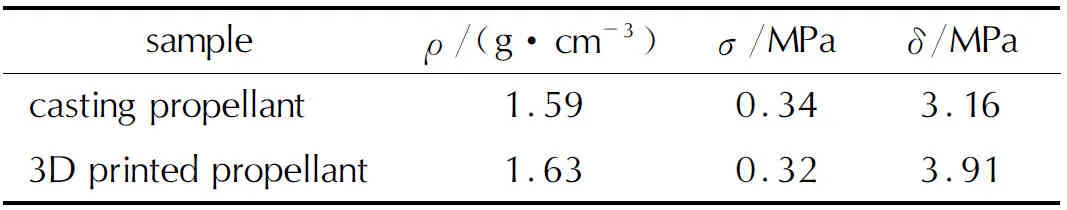

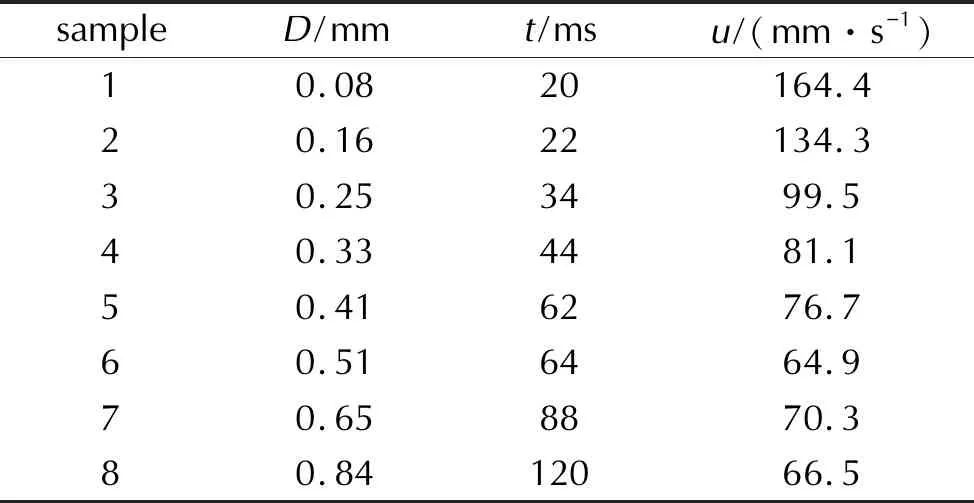

2020年,西南科技大学和中国工程物理研究院研究人员以HTPB和N100为黏合剂体系,开发了能够应用于CL-20/HTPB复合推进剂的高固含量CL-20(85%)含能墨水配方,利用墨水直写技术打印成多种复杂周期性三维结构模型,35℃固化5d成型,并研究了CL-20/HTPB含能复合材料的燃烧特性[52]。在墨水直写过程中CL-20的晶相未发生明显变化;DSC测试结果显示该CL-20/HTPB的反应活化能为182kJ/mol,热稳定性优于ε-CL-20(Ea=180kJ/mol)和CL-20/GAP(Ea=152kJ/mol)。常压下燃烧性能测试结果显示,CL-20/HTPB含能复合物的燃速随打印细丝直径的增大而减小(表2),随CL-20固含量的增加而增大(图10d),点火时间随打印细丝直径的增大而增大,且打印的CL-20/HTPB三维结构试样出现了剧烈燃烧现象(图10e-f)。

表2 打印不同直径CL-20(质量分数85%)复合材料的燃烧性能Table 2 Combustion properties of composites CL-20 85% with different diameters

图10 (a)3D打印工艺及固化机理示意图;(b-c)3D打印周期性结构试样;(d)不同固含量试样燃速;(e-f)打印3D试样燃烧快照Fig.10 (a)Schematic illustration of 3D printing process and curing mechanism;(b-c)3D printed periodic structure scaffolds;(d)Burning rate with different solid loadings;(e-f)Combustion snapshots of 3D architectures

电控固体推进剂(Electrically Controlled Solid Propellant,ECSP)是由无毒、低感度材料制备的复合固体推进剂,具有通电燃烧、断电熄火,燃速可以通过改变外加电压和电流进行实时调节的特性[53]。美国Raytheon公司以高熔点高氯酸盐为氧化剂(50%~90%)、金属粉末为燃料(5%~30%)、高分子聚合物为黏合剂(10%~30%)、水或甘油为溶剂构成墨水浆料配方(质量分数),采用热辅助挤出式直写技术成功制备了高氯酸盐基ECSP(P-ECSP)[41,54-55]。墨水浆料经过充分混合后在步进电机作用下被挤入温度为100~210℃、直径为0.3~0.7mm的打印喷头中,溶剂在高温下逐渐蒸发,混合物在加热平板上逐层热固化成型构建推进剂药柱(每层厚度约为0.1mm)。该P-ECSP具有较宽的熄火压强阈值,在1.4~14MPa范围内可实现电控燃烧,室温下静态储能模量为0.4~2.0MPa。含金属燃料的P-ECSP常压下点火能量在600~1100J/g,高压下推进剂持续燃烧时所需能量可降至150~250J/g,其中含W的P-ECSP点火能量为800J/g,而通电维持燃烧能量仅需200J/g。

3.2 挤出式直写技术在炸药装药中的应用

炸药装药的毁伤威力和安全性能与装药结构息息相关,现有炸药装药成型工艺主要包括压装、浇铸和熔铸,这些传统装药工艺不仅存在原材料利用率低,后加工处理复杂、生产安全风险高、易于产生装药缺陷(孔洞、裂纹、密度不均)等关键性问题,而且难以满足具有复杂异型结构的特殊药柱装药需求。近年来,挤出式直写增材制造技术的快速发展,为解决传统炸药装药工艺存在的诸多难题,特别是异型、异质、多层多材料等特殊药柱成型提供了新的思路和技术途径。

2018年,南京理工大学姜炜教授团队为解决传统熔铸炸药装药缺陷多、密度低、力学性能差等问题,将直书写增材制造技术应用于熔铸炸药,制备了综合性能优良的纳米奥克托金(HMX)与TNT熔铸炸药(HMX∶TNT=19∶81,质量比)[56]。图11(a)是他们自主研发的熔铸炸药3D打印成型原理样机,主要由送料系统、挤出系统、温控系统、主控系统、运动系统以及安全监测系统组成。打印时,将预先熔融混合好的药浆注入料筒中保温(90~95℃),计算机控制挤出杆将药浆从喷头(喷头温度105~115℃)以40~60mm/s的速度挤出;同时,通过计算机软件控制喷头进行三维运动,使药浆均匀涂覆在打印平台上(40~60℃)形成二维截面轮廓,并逐层叠加形成3D立体结构,最终实现熔铸炸药药柱成型(图11b-c)。

图11 (a)3D打印原理样机及打印喷头;(b)打印后期过程;(c)3D打印熔铸炸药试样Fig.11 (a)3D printing principle prototype and printing head;(b)Later period of printing;(c)3D printing melt-cast explosive sample

姜炜团队还对打印成型药柱及浇铸成型药柱进行了全方位的对比,结果表明:(1)3D打印技术能实现熔铸炸药内部结构的密实,减少缺陷形成;(2)3D打印成型药柱密度比浇铸成型药柱密度提高2%,且药柱的均一性更好;(3)与同配方浇铸成型药柱相比,3D打印成型药柱的抗压强度明显增强,压缩距离和压缩率均明显提高;(4)3D打印成型的药柱爆速为7184m/s,比浇铸成型药柱(6990m/s)提高了2.1%。因此,3D打印HMX/TNT炸药药柱的综合性能明显优于传统浇铸成型药柱。

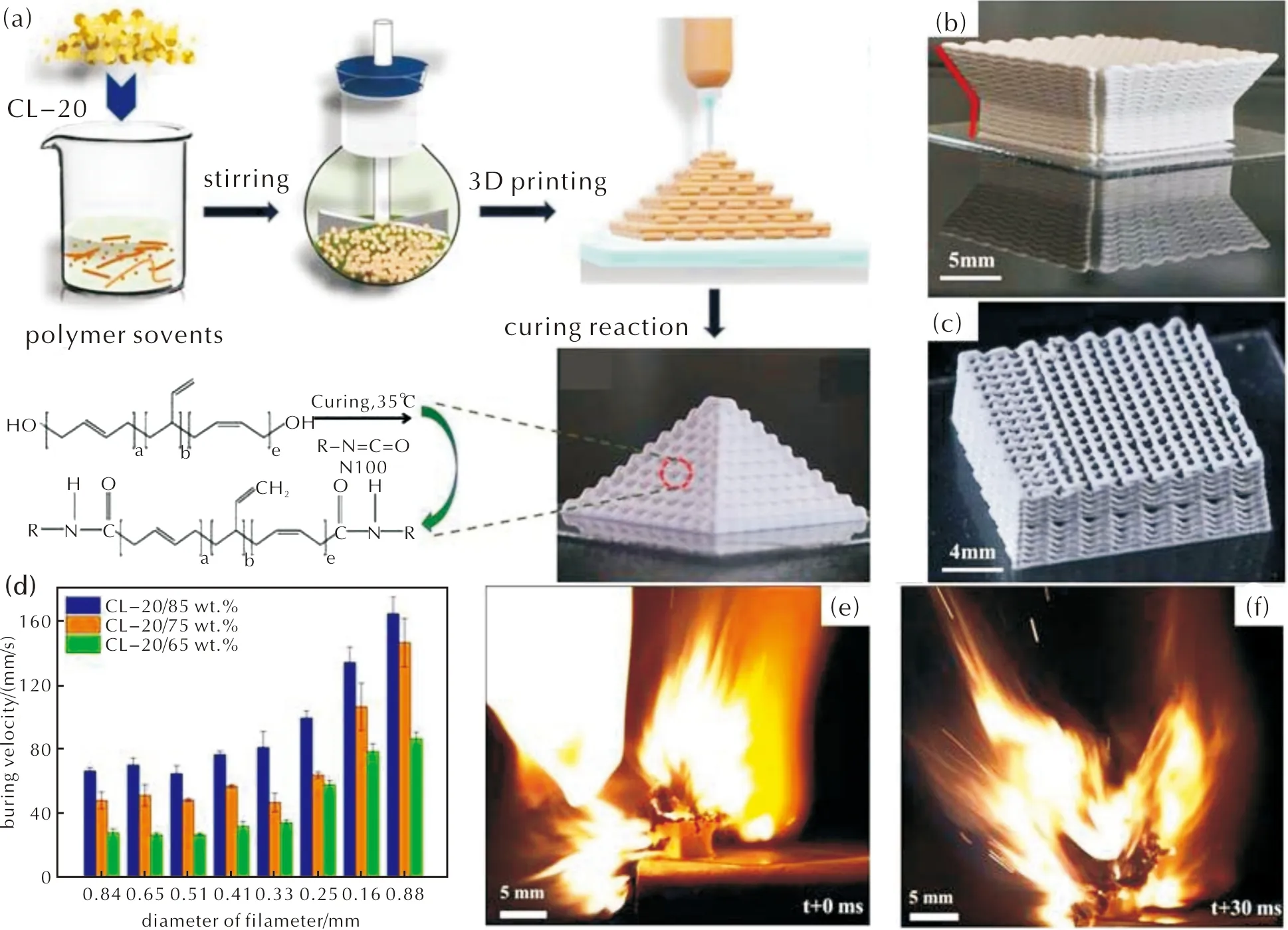

2019年,聂福德教授团队采用具有高能量密度的CL-20和高安全性的三氨基三硝基苯(TATB)作为炸药组分,以缩水叠氮甘油聚醚(GAP)和多异氰酸酯(N-100)为黏结剂体系,以三氯甲烷和二甲苯作为溶剂,配置成CL-20/GAP/N-100和TATB/GAP/N-100两种炸药墨水配方,并通过挤出式直写增材制造技术将TATB和CL-20两种炸药体系构筑成3种不同的新型复合装药结构(轴向多层结构、径向多层结构和轴向/径向复合结构)[57]。轴向多层结构(图12c)是将高能敏感的CL-20嵌入到钝感TATB层中间,以提高装药安全性;径向多层结构(图12d)是在CL-20炸药径向外围包覆钝感TATB层,以抵御外界刺激(热、挤压),提高装药的安全性;轴向/径向复合结构(图12e)类似微观粒子的核壳包覆结构,用TATB将CL-20 炸药包覆在内部,达到包覆和降感效果。他们还系统研究了黏结剂含量、打印速度及喷头直径对炸药装药微观结构的影响,发现当黏结剂质量分数为20%、打印速度为3mm/s、喷头直径为0.25mm时,打印得到的复合装药药柱最稳定,成型性能最好。落锤撞击实验表明,3种复合装药结构均能降低高能炸药药柱的撞击感度,其中轴向/径向复合多层装药结构(CL-20质量分数90%)的安全性最高,其特性落高可以达到72.00cm,比同质量的CL-20装药提高了3.14倍;其次是轴向结构,径向结构的安全性最低。

图12 (a)CL-20;(b)TATB;3D打印(c)轴向多层结构;(d)径向多层结构;(e)轴向/径向复合结构的TATB/CL-20药柱Fig.12 Photos of (a)CL-20;(b)TATB;and three composite charge structures for TATB/CL-20 (c)Axial direction;(d)Radial direction;(e)Axial and radial combined

将直写技术应用于火炸药装药过程中能够摆脱模具的束缚,提高原材料利用率,简化后处理过程,提升生产安全系数,在复杂异型结构装药成型制造方面具有传统工艺无法比拟的优势,且能够制备燃速可控和能量密度递变的火炸药药柱。挤出式直写推进剂/熔铸炸药药柱的内部结构更加密实,气孔、空隙、裂纹等缺陷更少,综合性能优于传统工艺成型药柱。然而,DIW技术在火炸药装药中的成型方式和成型性能有待进一步开发与研究,目前常用的热固化成型速度较慢,一定程度上限制了打印药柱高度,且试样容易坍塌变形,导致成型精度下降;开发的光固化成型虽然成型速度快,但存在固化不完全和体积收缩的问题,因此,光-热协同固化模式有望进一步提升固化效率与成型精度。此外,未来可大力发展弹药壳体-装药一体化制造,进一步推动我国新型、高精度战略武器装备的发展。

4 墨水直写增材制造技术在火工药剂中的研究进展

4.1 墨水直写火工药剂在微机电系统(MEMS)中的应用

火工药剂是火工品专用的特种含能材料。随着武器信息化和微型化发展,逐渐出现了以信息化、结构小型化、序列一体化为主要特征的新型起爆装置。微机电系统(Micro Electro-Mechanical Systems,MEMS)器件集信息化、微型化、集成化、多功能化于一体,大大减小了爆轰序列的尺寸,提高了武器系统的安全性和可靠性[14,58]。然而,MEMS引信安保装置的应用环境是毫米量级乃至更小尺寸,如何在该条件下实现微量炸药的精密装填,并保证炸药具有正常的起爆传爆功能是制约MEMS引信安保装置发展的一个难题。与传统压装与铸装装药工艺相比,墨水直写技术(DIW)在沉积微小尺寸的复杂结构方面具有很大的优势,更能满足MEMS引信对于新型装药工艺的要求,而且,将含能材料尤其是含能炸药制作成墨水材料一定程度上能够提高装药过程的安全性。美国在应用墨水直写技术制造微起爆器方面已取得突破性进展,并逐步接近工程化。2005年,美国的B.Fuchs和A.Wilson团队得到了代号为EDF-11的CL-20(2,4,6,8,10,12-六硝基-2,4,6,8,10,12-六氮杂异伍兹烷,HNIW)基炸药墨水配方,采用DIW技术成功地将该炸药墨水装填入MEMS引信装置,并验证了该炸药墨水在复杂结构中的传爆性能[59]。有报道证实,2010年,装填有该代号为EDF-11的CL-20基炸药墨水的MEMS引信装置已经被美国陆军作为某弹药的传爆序列投入应用。同年,Andrew Ihnen等[59-60]将纳米RDX与有机溶剂混合,配置成可用于MEMS引信的含能墨水材料并投入应用。此后,DIW技术已经成为美国军用MEMS引信装置的主要装药方式,且越来越多的含能材料研究工作者开始致力于性能优异的CL-20基炸药墨水配方的研究与开发[61-63]。

炸药墨水是由炸药、黏结剂体系(包括黏结剂和溶剂)和其他添加剂(其他高能炸药等)组成的多组分体系。炸药墨水配方的研制是实现炸药直写技术的重要环节。常见的炸药墨水主要分为全液态和固体分散液两种形态。全液态炸药墨水是将炸药、黏合剂和添加剂完全溶解于适当的有机溶剂而制成的。与分散液型炸药墨水相比,全液态炸药墨水的优点主要在于:不需要额外的材料处理过程即可获得可打印的墨水材料;可避免使用超声波或表面活性剂;有效防止打印喷头堵塞;减少原材料的浪费[64]。

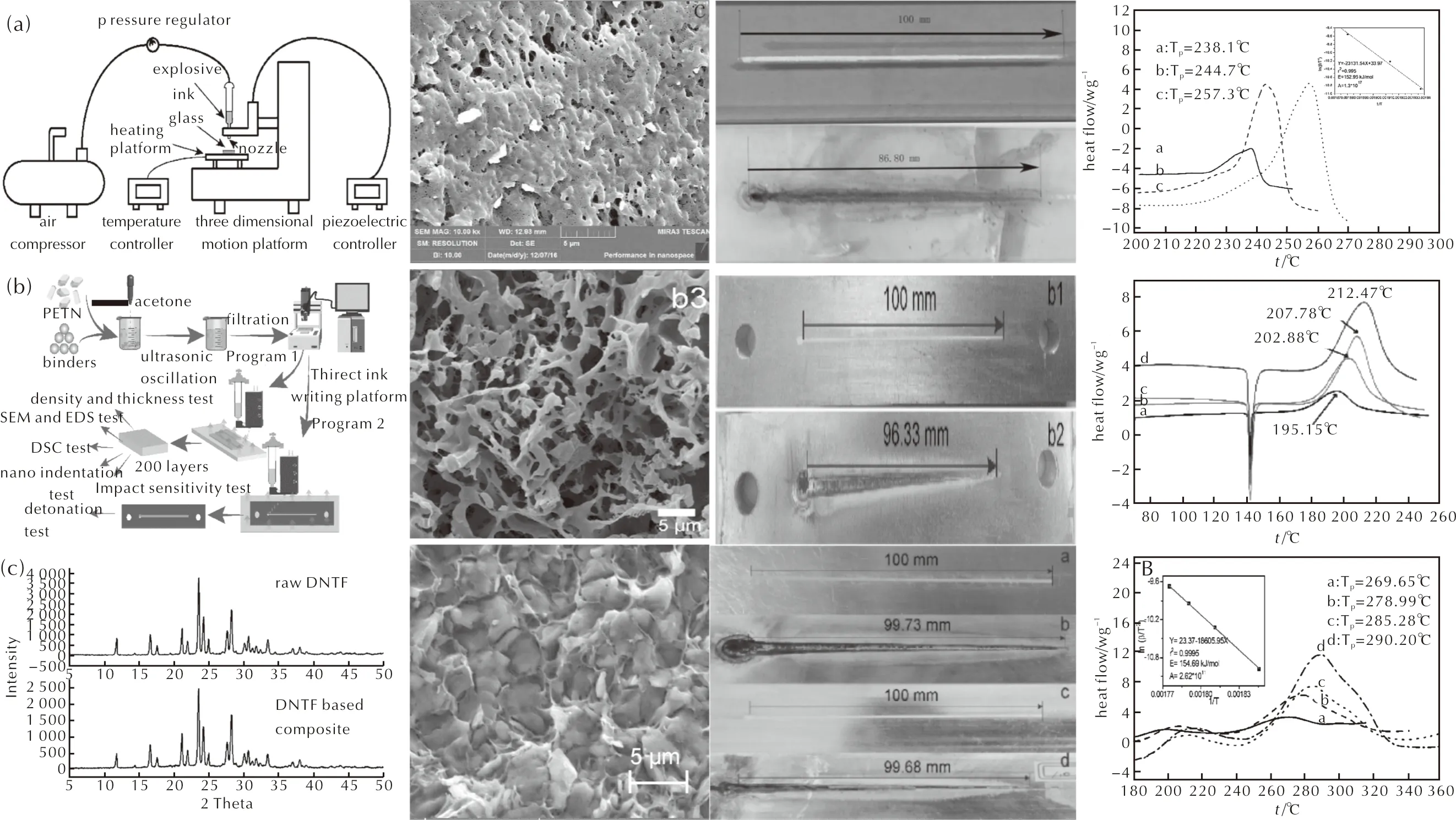

目前关于全液态炸药墨水直写的研究报道相对较少。国内以中北大学的王晶禹团队为代表,对此开展了系列研究工作。2017年,他们首先以叠氮缩水甘油酯聚合物(GAP)和硝化棉(NC)为溶质,乙酸乙酯为溶剂,制备了CL-20基全液态炸药墨水[65],并借助DIW技术将其沉积在玻璃板上,经过加热挥发溶剂获得了CL-20基亚微米复合含能材料(图13a)。墨水直写单层厚度为2.4mm,得到的复合材料的密度接近理论密度的86%,爆轰临界尺寸约为1mm×0.4mm。然而,由于黏结剂的加入以及重结晶过程,使得CL-20的形貌及晶型发生了一定的变化,导致复合含能材料的机械感度(特征高度H50=23cm,2.5kg)及热稳定性(活化能E=152.95kJ/mol)与原ε-CL-20相比(H50=13cm;E=180kJ/mol)有所下降。

考虑到全液态墨水直写过程中CL-20发生晶型转变可能引发的应用安全问题,2018年Jingyu Wang团队另辟蹊径,选用比CL-20晶相稳定性更好的太安(季戊四醇四硝酸酯,PETN)作为炸药组分,乙基纤维素(Ethyl Cellulose,EC)和氟橡胶(Viton)为黏合剂,丙酮为溶剂开发了PETN基全液态炸药墨水[66],并用DIW技术获得了PETN/EC/Viton复合含能材料(图13b),密度(1.27g/cm3)占理论密度的74%。值得一提的是,PETN在墨水直写过程中并没有发生明显的晶型转变,且PETN/EC/Viton材料的机械感度(H50=49.9cm,2.5kg)、热稳定性(爆炸临界温度194.19℃)和爆轰临界尺寸(1mm×0.101mm)远胜于PETN(H50=18.7cm,爆炸临界温度180.38℃)。

虽然PETN在墨水直写过程中晶型稳定性好,爆轰临界尺寸较小,更适用于微爆装置,但是PETN热安定性差的缺点极大地限制了其实际应用。因此,Jingyu Wang团队继续寻找能够在全液态炸药墨水中替代CL-20的高能量、低爆轰临界尺寸的炸药。2018年,他们研发出了DNTF基全液态炸药墨水[67],选用硝化棉(NC)和Viton作为黏合剂,丙酮为溶剂,墨水直写单层厚度为2.5mm,挥发溶剂后成功获得了球状DNTF/NC/Viton复合含能材料颗粒(图13c),粒径为1~2μm,密度为1.79g/cm3,高达理论密度的93%。与DNTF和CL-20基复合含能材料相比,DNTF/NC/Viton材料具有冲击安全性和热安定性,撞击感度和活化能分别为H50=38.1cm和154.89kJ/mol。此外,墨水直写DNTF/NC/Viton复合含能材料爆轰性能优异,爆轰临界尺寸为1mm×0.01mm;在装药截面尺寸为1mm×1mm条件下,DNTF/NC/Viton复合材料的爆速高达8580m/s。

图13 (a)CL-20基复合材料的3D打印示意图,SEM图,性能测试图,DSC曲线;(b)PETN/EC/Viton的3D打印示意图,SEM图,性能测试图,DSC曲线;(c)DNTF基复合材料的XRD图,SEM图,性能测试图,DSC曲线Fig.13 (a)Diagram of direct ink writing,SEM,Comparison chart and DSC curves of CL-20 based composite;(b)Diagram of direct ink writing,SEM,Comparison chart and DSC curves of PETN/EC/Viton;(c)XRD,SEM,Comparison chart and DSC curves of DNTF based composite

全液态炸药墨水在墨水直写过程中存在炸药晶型难以控制、应用安全风险高、组分溶解耗时长等问题,而在固体分散型墨水体系中,炸药、黏合剂体系和添加剂等组分仅仅机械混合在一起,形成具有一定黏度、流动性和相稳定性的炸药墨水,能够有效避免墨水直写过程中炸药晶型转变的问题。近年来,含能材料研究工作者在分散型炸药墨水的配方设计、性能研究、影响因素探究、模拟仿真等方面开展了大量研究工作,并取得了积极的进展。

朱自强等[68]将球磨细化处理后的CL-20炸药颗粒(平均粒径为1μm)与聚乙烯醇(PVA)/水/乙基纤维素(EC)/异丙醇(IPA)复合黏结剂体系混合后形成炸药墨水配方(ε-CL-20/PVA/H2O/EC/IPA),该炸药墨水书写性能良好,干燥时间适中,直写线宽最小可达80.2μm,无明显裂纹。通过楔形狭缝装药炸痕法,测得装药厚度为0.54mm时,临界传爆厚度为0.36mm。最重要的是,在炸药墨水配置和墨水直写过程中,ε-CL-20的晶型未发生变化。

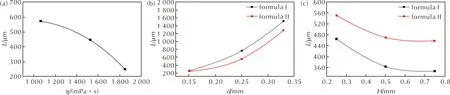

姚艺龙等[69]针对CL-20基炸药墨水直写过程中墨水喷射流动的规律进行了研究和模拟仿真。基于Fluent有限元软件,建立了CL-20基炸药墨水直写喷射模型,分别模拟了直写压力、针头直径和墨水黏度等因素对墨水喷射速度的影响。模拟结果显示:喷头中流体流动速度随着流体黏度增大而减小;随压力增大而增大,且压力与速度变化呈正比;喷头直径增大,墨水流动速度增大,且增幅逐渐变大。该模拟仿真结果对CL-20基炸药墨水的直写工艺参数优化具有重要的指导意义和理论价值,对墨水直写技术在MEMS微起爆序列中的工程化应用起到了积极的推动作用。此外,他们还报道了由炸药(纳米CL-20)、黏合剂(硝化棉)、紫外光固化剂(PUA/EA/TMPTA/TPO/乙醇)和溶剂(乙酸乙酯和异丙醇)组成的炸药墨水配方[70],并研究了其墨水直写特性,分析了直写压力、针头直径、直写高度和炸药墨水黏度等因素对墨水直写过程的影响规律。结果表明(图14):(1)直写线宽随墨水黏度的增大而减小,且黏度过大时直写线宽的均匀性下降;(2)直写线宽随喷头压力的增大而增大,且增幅不受针头直径和墨水配方的影响;(3)直写线宽随喷头直径的增大而明显增大,且增幅逐渐增大;(4)直写线宽随直写高度的增大而减小。随着喷头高度的增大,油墨的直写线宽减小。对于直写线宽大于1285μm的墨水线条,固化后表面容易出现气泡,直写时应控制线宽,防止在直写过程中空气进入墨水。

图14 (a)黏度;(b)针头直径;(c)针头高度与直写线宽关系Fig.14 Relation curves between direct writing line width and (a)Viscosity;(b)Nozzle diameter;(c)Nozzle height

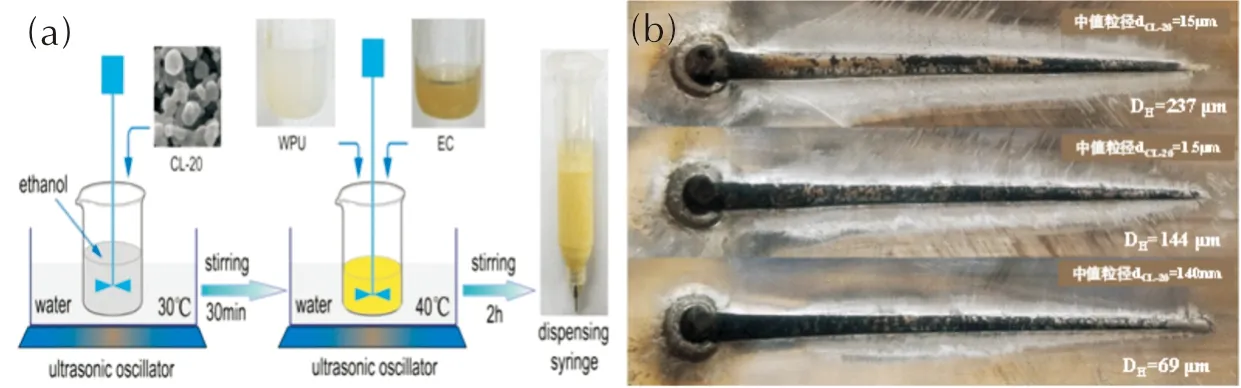

宋长坤等[71]为研究CL-20炸药颗粒粒度对CL-20基炸药墨水临界传爆厚度的影响规律,分别采用机械球磨法和重结晶法对CL-20原料进行细化处理,得到了中值粒径分别为140nm、1.5μm和15μm的细化CL-20颗粒。并以细化CL-20颗粒为炸药组分、以水性聚氨酯(WPU)和乙基纤维素(EC)组成双组分黏合剂分散体系,无水乙醇为溶剂,制备了适用于墨水直写技术的CL-20基炸药墨水(图15)。在经历了墨水配置和墨水直写过程后,ε-CL-20的晶型并没有发生变化。墨水直写成型样品的临界传爆厚度随着CL-20颗粒粒度的减小而减小,在装药宽度为1mm时,临界传爆厚度最小可达69μm,表明减小CL-20炸药的粒度能够显著增强其爆轰波传播能力,有利于其在极小尺寸的通道内可靠稳定传爆。

图15 (a)CL-20炸药墨水制作过程示意图;(b)3种炸药墨水样品临界起爆厚度试验结果Fig.15 (a)Schematic diagram for the preparation of CL-20 explosive inks;(b)Critical detonation thickness test results for three explosive ink samples

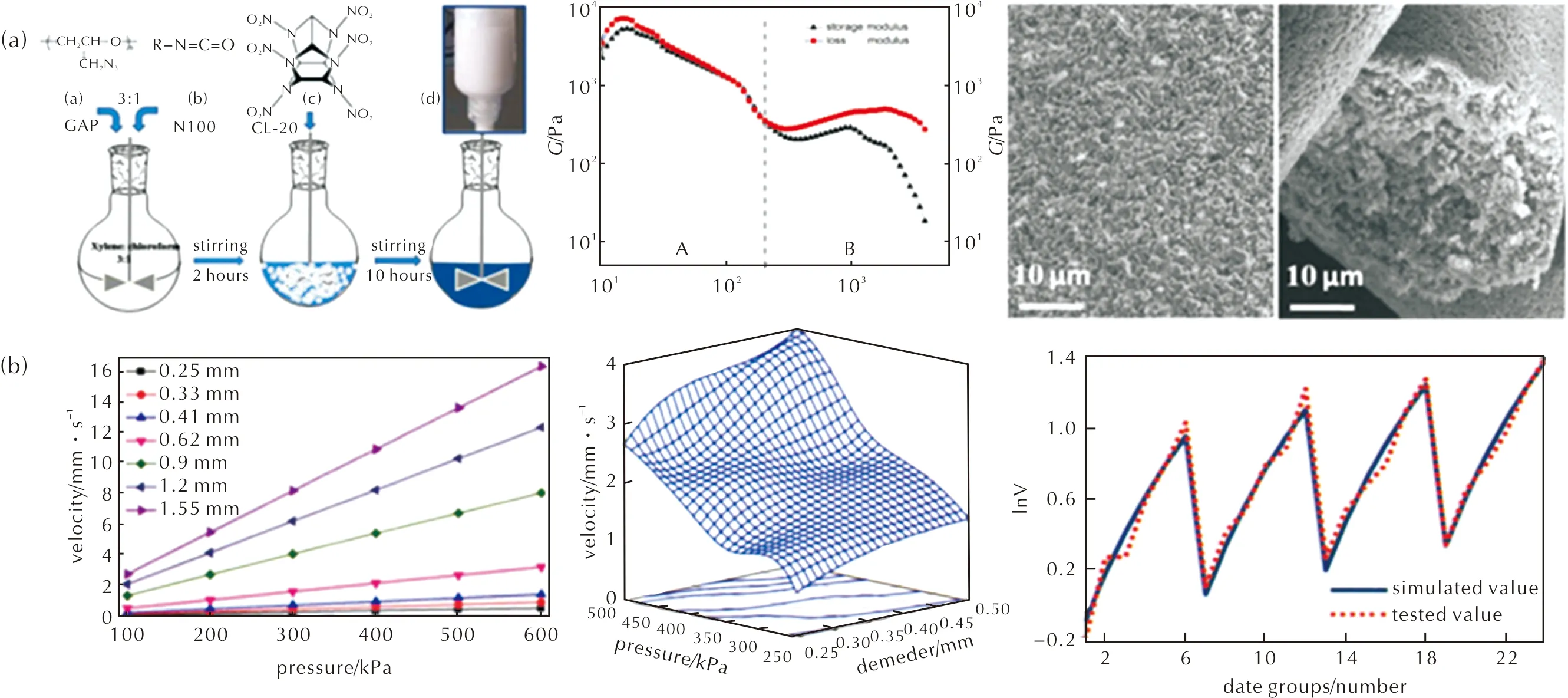

聂福德等[72]提出了一种简单有效的制备高爆性炸药墨水的方法,该配方具有良好的稳定性和优异的爆轰性能。他们采用球磨法制备了亚微米的CL-20颗粒,然后与聚叠氮缩水甘油醚(GAP)和多异氰酸酯(N100)组成的黏合剂体系混合得到CL-20/GAP/N100/二甲苯炸药墨水。借助墨水直写技术可以将该炸药墨水打印成型,经过热固化得到CL-20/GAP(质量分数85%)高能复合材料(图16a),该材料实测密度为1.62g/cm3,接近理论密度(1.845g/cm3)的88%,爆轰测试结果也证明由于打印药条具有的致密结构使得爆炸临界直径较低(小于0.4mm),有望在小型传爆序列中得以应用。基于该CL-20基热固性炸药墨水配方,他们进一步采用Ansys软件模拟和墨水直写实验相结合的方法,研究了驱动压力和喷头直径对墨水挤出速率的影响;采用Matlab软件系统分析直写数据,运用插值分析法得到了有效的直写参数,并建立了描述墨水直写规律的数学模型(图16b)。结果表明,该CL-20基炸药墨水为典型的非牛顿流体,黏度范围10~350Pa·s;当剪切力大于650Pa时损耗模量逐渐大于储存模量从而表现出一定的流动性;当驱动压力大于350kPa或喷头直径大于0.6mm时,墨水挤出速率变化率增大,且驱动压力对挤出速度的影响比喷头直径更大[73]。

中北大学王晶禹教授团队[74]采用乳化法将聚乙烯醇(PVA)水溶液与亚乙烯基六氟丙烯共聚物(Viton A)的乙酸乙酯溶液混合,加入十二烷基六磺酸钠(SDS)和Tween-80表面活性剂制备了均一稳定的乳液。用该PVA/Viton A乳液作为黏合剂体系,球磨细化的亚微米级CL-20为炸药组分配置了CL-20基炸药墨水,其中CL-20的质量分数为88%。借助墨水直写技术制备了CL-20/PVA/Viton A复合含能材料,该材料内部缺陷较少,ε-CL-20的晶型未发生变化,撞击感度较亚微米级CL-20有所下降(H50=40.1cm),密度为1.71g/cm3(理论密度为1.93g/cm3)。实验表明,CL-20/PVA/Viton A复合含能材料具有优异的爆轰性能,爆轰临界尺寸为1mm×0.17mm,爆速为8580m/s,在智能武器系统中具有良好的应用前景。针对热固化炸药墨水配方固化时间长,原材料浪费严重的问题,他们将聚氨酯丙烯酸酯(PUA)紫外光固化树脂引入CL-20基炸药墨水配方作为黏合剂,加入2,4,6-三甲基苯甲酰基-二苯基氧化膦(TPO)光引发剂,制备了可在紫外光照条件下7min内快速固化的炸药墨水配方。在新型光固化炸药墨水配方配置与墨水直写过程中,CL-20的晶型未发生改变。该光固化CL-20基含能材料的撞击感度低于CL-20,爆轰临界尺寸为1mm×0.078mm,爆速为7357m/s[15]。

图16 (a)CL-20/GAP墨水制备原理图,储存模量和损耗模量与剪应力的关系图,打印试样表面和截面的SEM图;(b)模拟不同驱动压力和针头直径下的挤压速度,直写参数三维插值图,理论计算数据与实验数据的拟合曲线对比图Fig.16 (a)Schematic of preparing CL-20/GAP ink;storage modulus and loss modulus versus the shear stress;SEM image of the surface and cross section.(b)Simulate curves of squeeze velocity under different driving pressure and outlet diameter;3D interpolation figure of direct writing parameters;comparison diagram of the fitting curves for solving formula data and experimental ones

4.2 墨水直写火工药剂在其他火工品中的应用

近年来,火工技术不断朝着微型化与自动化的方向发展,武器装备特别是微型武器装备对火工系统的微观结构及精度提出了越来越高的要求,常规的装药技术显现出极大的局限性,必须寻求能够满足微尺度以及装药结构比较复杂的异型结构火工药剂的新型装填方式。将墨水直写增材制造技术与火工技术相结合,对含能材料的墨水直写技术进行深入研究,必将能够为有效解决自动化、微型化和功能集成化火工品的装药技术开辟一条新的途径。

在其他火工品应用方面,主要通过墨水直写快速成型技术制作智能化火工芯片,带安保的传爆序列,微推进器、列阵芯片、微小动力源等。美国国防先进研究项目总署(DARPA)在1999年资助了79项军用快速成型技术的研究,其中7项技术涉及快速成型火工系统技术。海军水面武器研究中心开展了快速成型引信、安全与解锁的火工系统和微尺寸爆炸序列的研究项目,其快速成型火工系统己经成功地进行了6.25英寸高速鱼雷的深海发射试验。美国运用喷墨打印快速成型技术与传统火工技术相结合,将含能材料(传爆药、猛炸药等)与有机溶剂混合后液化置入3D打印机的喷头中,分别打印到基片所需位置上,通过烘干或紫外线固化成为传火或传爆序列,完成绝大部分火工芯片装药[69,75-76]。

5 总结与展望

墨水直写(DIW)技术是一种工艺简单、操作灵活、成本低廉、材料适应范围广泛的增材制造技术,其成型精度和性能不仅取决于材料配方、材料特性、墨水体系黏度/流变性能,而且受到直写工艺参数(喷头直径、压力大小、平台移动速度等)的影响。近年来,墨水直写增材制造技术取得了系列技术突破并不断开拓新的应用领域,发展出了一系列外场辅助墨水直写技术,如紫外光辅助墨水直写技术、旋转辅助墨水直写技术、热辅助墨水直写技术、震动辅助墨水直写技术、激光辅助墨水直写技术等,广泛应用于陶瓷、微电子、光伏、能源等领域。常见的墨水直写材料包括陶瓷浆料、水凝胶、复合材料、金属、聚合物等。墨水配方设计是DIW技术的难点之一,可打印的墨水配方既要具有良好的化学稳定性,保证各组分间相容性良好;又要具有一定黏弹性和剪切致稀特性,以满足DIW技术打印及成型要求。

含能材料是现代化武器装备实现精确打击和高效毁伤的动力源,其燃烧特性和安全性能是决定武器弹药毁伤能力及安全性的关键因素之一。含能材料的性能不仅取决于关键组分的基础理化特性,还与装药工艺与装药结构息息相关。目前主要的装药成型工艺为熔铸、浇铸和压装,技术成熟度较高,可以满足单一、简单结构的含能材料的批量制备,但是操作安全风险较高,且难以满足微小用量含能材料精密装填、高密度装药、复杂结构装药、能量密度递变及能量释放精确可控等特殊含能材料制造需求,一定程度上限制了含能材料安全性及能量的进一步提高。因此,DIW增材制造技术一定程度上能够弥补传统装药技术的不足,满足特殊结构含能材料研发与制造需求,具有无模具化、工艺简便、适应性强的优势。综合国内外研究进展,将墨水直写增材制造技术应用于含能材料领域既是机遇也是挑战,主要体现在以下几个方面:

(1)DIW技术在含能材料领域的应用目前仍处于基础研究阶段,研究主要集中在含能墨水配方设计、直写工艺参数设计、特殊异型装药结构设计、高固含量打印技术研究,以及成型微小试样的机械性能与燃烧特性分析,研究尚处于理论水平,研究结论缺乏普适性及规律总结,未来应进一步结合含能材料的实际应用需求,开展应用基础研究,争取早日实现工程化应用。

(2)DIW技术的发展为含能材料精密装填、含能材料高精度成型、复杂结构含能材料的制备和含能材料能量可控释放提供了技术支撑,未来可进一步发展弹药壳体-装药一体化制造,推动我国新型、高精度战略武器装备的发展。

(3)DIW技术的固化成型方式有待进一步研究与提升。目前常用的溶剂挥发成型易造成试样孔隙率偏高;热固化成型不仅耗时长,而且固化过程中试样由于重力作用容易坍塌变形,导致成型精度下降;光固化成型虽然固化速度快,但现有的光敏树脂与含能材料配方的相容性有待进一步研究,且在光固化成型时由于墨水配方透光性差,易出现固化不完全和体积收缩的问题。因此,未来需要继续探索有效的DIW技术成型方式,将光固化与热固化相结合,开发光-热协同固化方式有可能成为未来极具前景的发展方向。