弛豫铁电单晶三轴加速度传感器

2022-03-16冀瑾皓涂馨予李俊宝

冀瑾皓,涂馨予,李俊宝

(1.中国科学院 声学研究所,北京100190;2.中国科学院大学,北京 100190;3.北京市海洋声学装备工程技术研究中心,北京 100190)

0 引言

加速度传感器是一种用于加速度测量的惯性传感器,广泛应用于振动控制、环境监测、导航定位等方面[1-2]。同时,作为惯性矢量水听器的核心元器件,其在水声领域也具有重要应用,其性能的优劣直接影响矢量水听器的性能[3-5]。当前为满足水声远程探测的要求,矢量水听器一直朝着低频、高灵敏的方向发展,因此,研究低频、高灵敏度的加速度传感器在水声领域具有重要意义。

弯曲梁是一种广泛应用于各类传感器中的弯曲振动结构,振动过程中可产生较大的挠度,具有谐振频率低和动态范围大的优点,低频、高灵敏度传感器可利用这种结构形式。

弛豫铁电单晶(PIMNT,以下简称压电单晶)是一种压电性能良好的新型压电材料,其压电常数和机电耦合系数均远高于压电陶瓷。这些特性能提高加速度传感器的加速度灵敏度,降低噪声,可以用于加速度传感器及矢量水听器的研制中[6-8]。

本文基于弯曲梁结构和PIMNT材料,研制了一种结构上采用压电晶体串联的弯曲梁式三轴加速度传感器,实现低频、高灵敏度的性能特点,并与PZT-5压电陶瓷进行了对比。

1 三轴加速度传感器的设计

1.1 弯曲梁振动理论分析

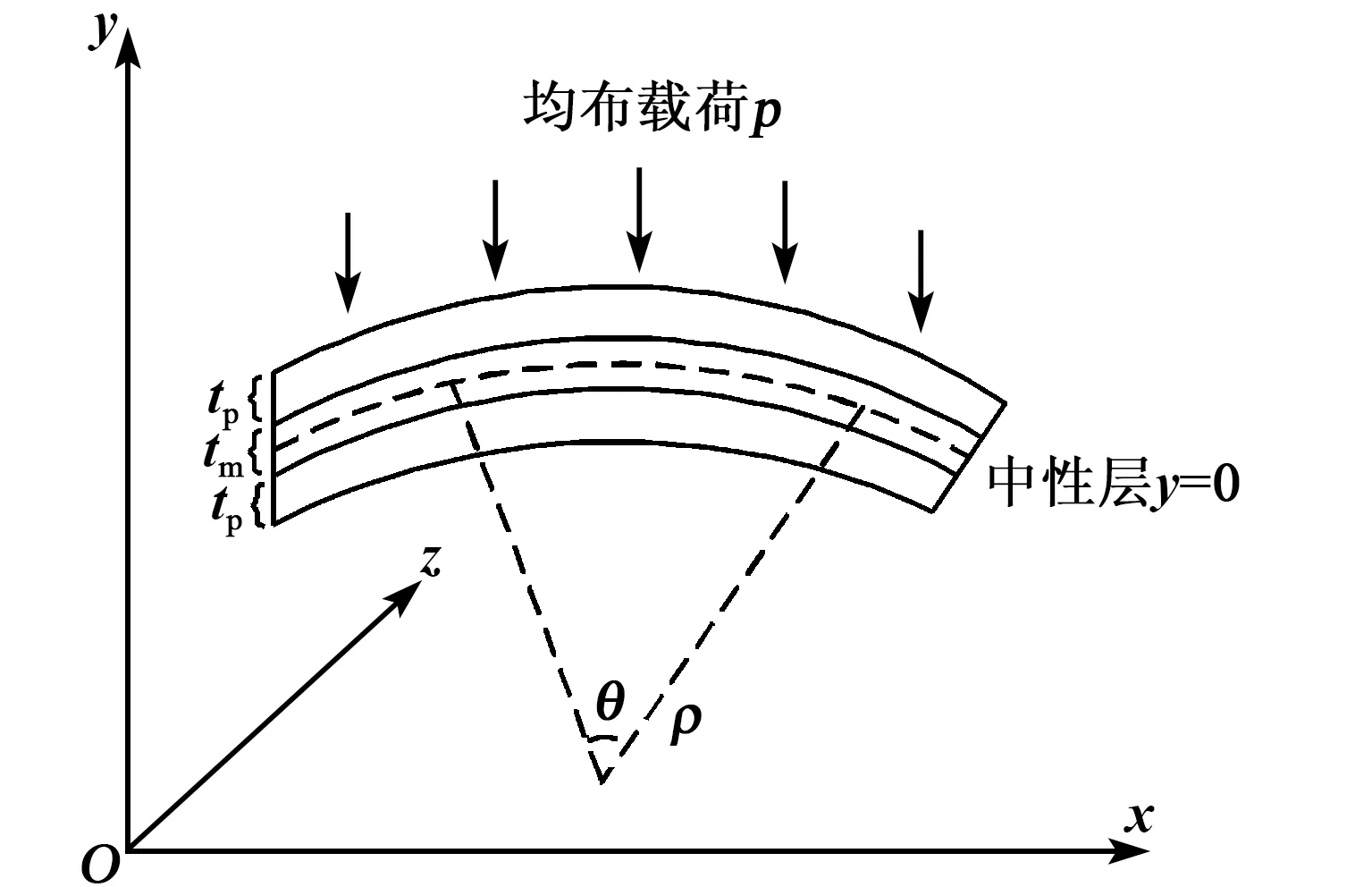

三轴加速度传感器的敏感元件采用弯曲梁压电复合结构,其长度为l,宽度为w,图1为弯曲梁示意图。图中,中间为金属基梁,厚度为tm,上、下面各对称粘贴一块压电晶片,厚度为tp,ρ为梁的曲率半径。弯曲梁边界条件为一端固定、一端自由,当传感器感受到外界振动时,令其通过基座传递到弯曲梁,对整个梁有惯性力,从而引起梁的弯曲振动。梁中压电层在惯性力作用下,通过压电效应产生电荷,输出信号。

图1 弯曲梁结构及受力示意图

边界条件为一端固定、一端自由,在中间的金属基梁上、下面各对称粘贴一块压电单晶片。按照其振动方式,上层压电材料拉伸,下层压电材料收缩,压电材料表面产生电荷,上层压电材料的压电方程为

(1)

下层压电材料的压电方程为

(2)

金属基梁的应变和应力关系为

(3)

根据材料力学关系可知,上层压电材料的体能量密度为

(4)

下层压电材料的体能量密度为

(5)

金属基梁的体能量密度为

(6)

式中y为弯曲梁上的点到中性层的距离。

因此,压电弯曲梁的总能量为

(7)

其中

(8)

式中:Uup为上层压电材料的能量;Udown为下层压电材料的能量;Um为金属基梁的能量。

根据弹性力学中梁在弯曲时曲率半径的表达式,对梁受力分析可知:

(9)

式中M为截面上的弯矩。

将式(9)代入式(7)可得:

(10)

(11)

式中V为外加电场的电压。

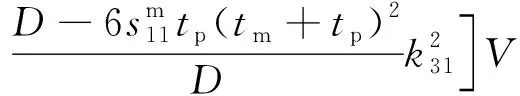

由于加速度传感器所处的环境外加电场为0,因此,只在p作用下产生的电荷量为

(12)

结合电荷与电压的关系及式(12)可知,压电振子的自由电容为

(13)

结合式(11)、(12)可得弯曲梁的开路电压为

(14)

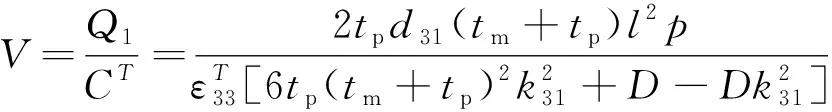

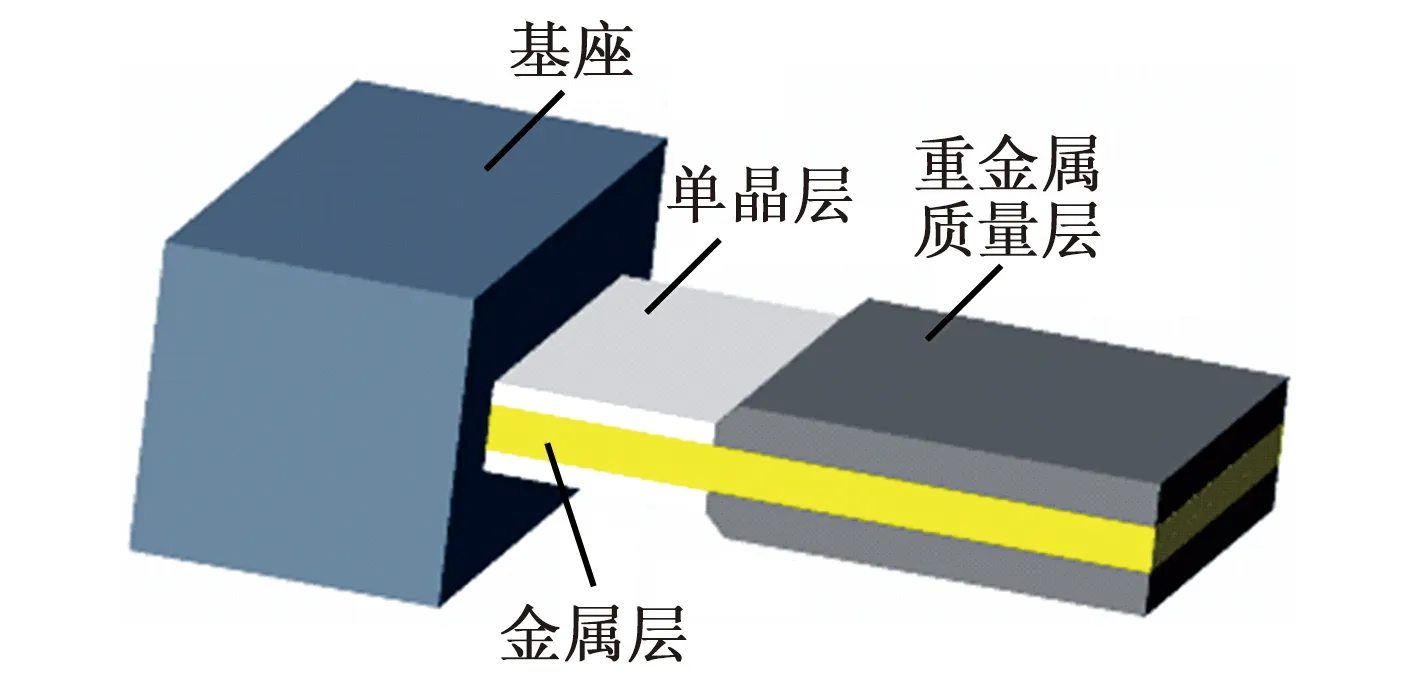

表1 两种压电材料特性对比

此外,从式(14)可看出,l、tm及tp等结构尺寸参数均对传感器的性能有影响。为了得到更精确的振动特性,下面结合有限元法进行分析。

1.2 三轴加速度传感器的有限元分析

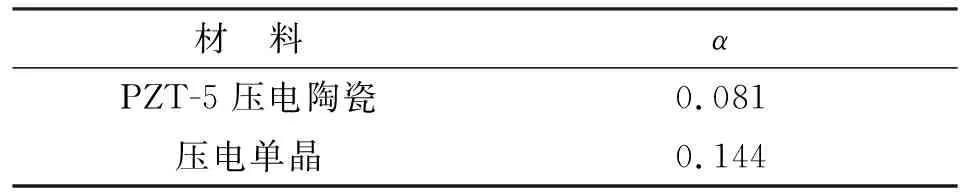

三轴加速度传感器的敏感元件采用弯曲梁结构,边界条件为一端固定,另一端自由,在金属基梁上、下两侧对称粘贴压电层。为了降低谐振频率,增加弯曲梁的挠曲以增加压电输出,因此,在梁末端对称粘贴重金属质量层,如图2所示。

图2 敏感元件结构示意图

1.2.1 三轴加速度传感器敏感元件的模态分析

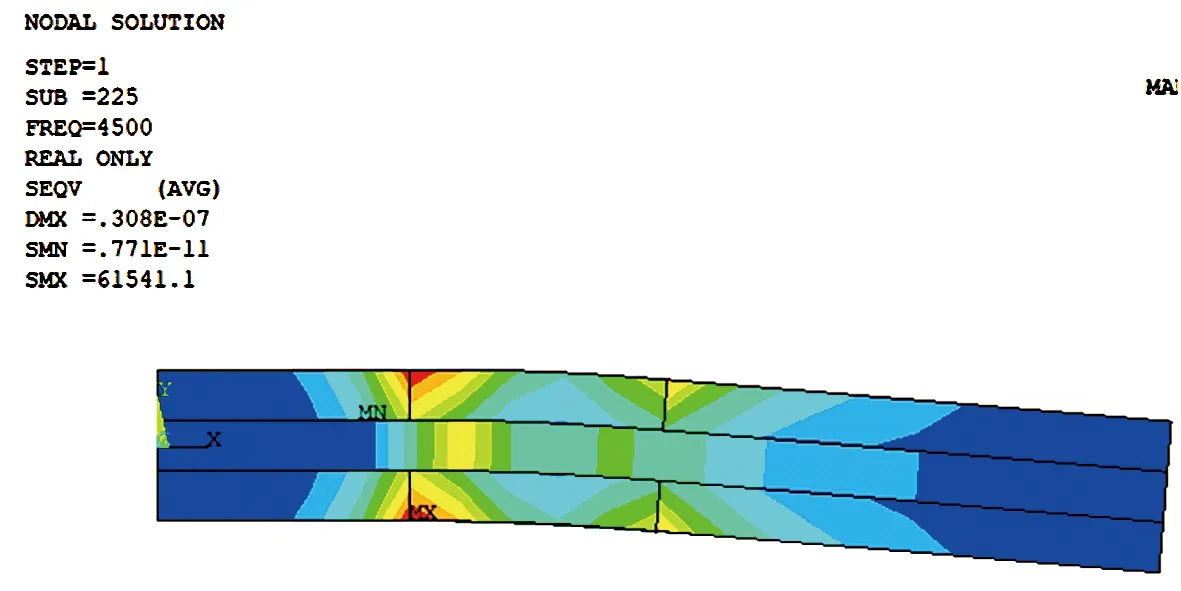

对弯曲梁敏感元件的模态分析结果如图3所示。由图可知,敏感元件的一阶振动模态为弯曲振动,与理论相符。越靠近固定端,应力越大,从固定端到自由端应力逐渐变小。

图3 敏感元件振动模态图

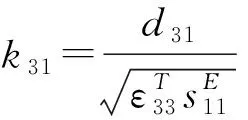

1.2.2 敏感元件材料对加速度传感器性能的影响

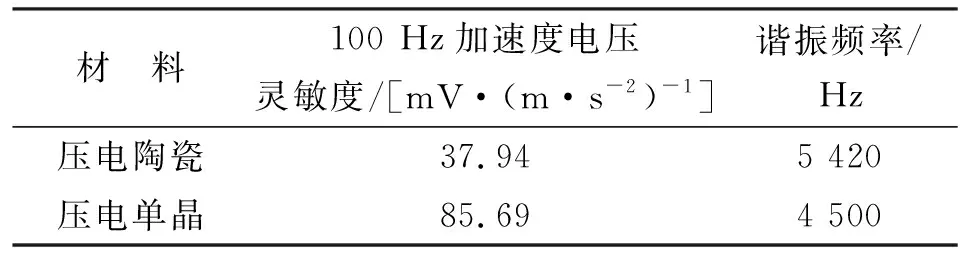

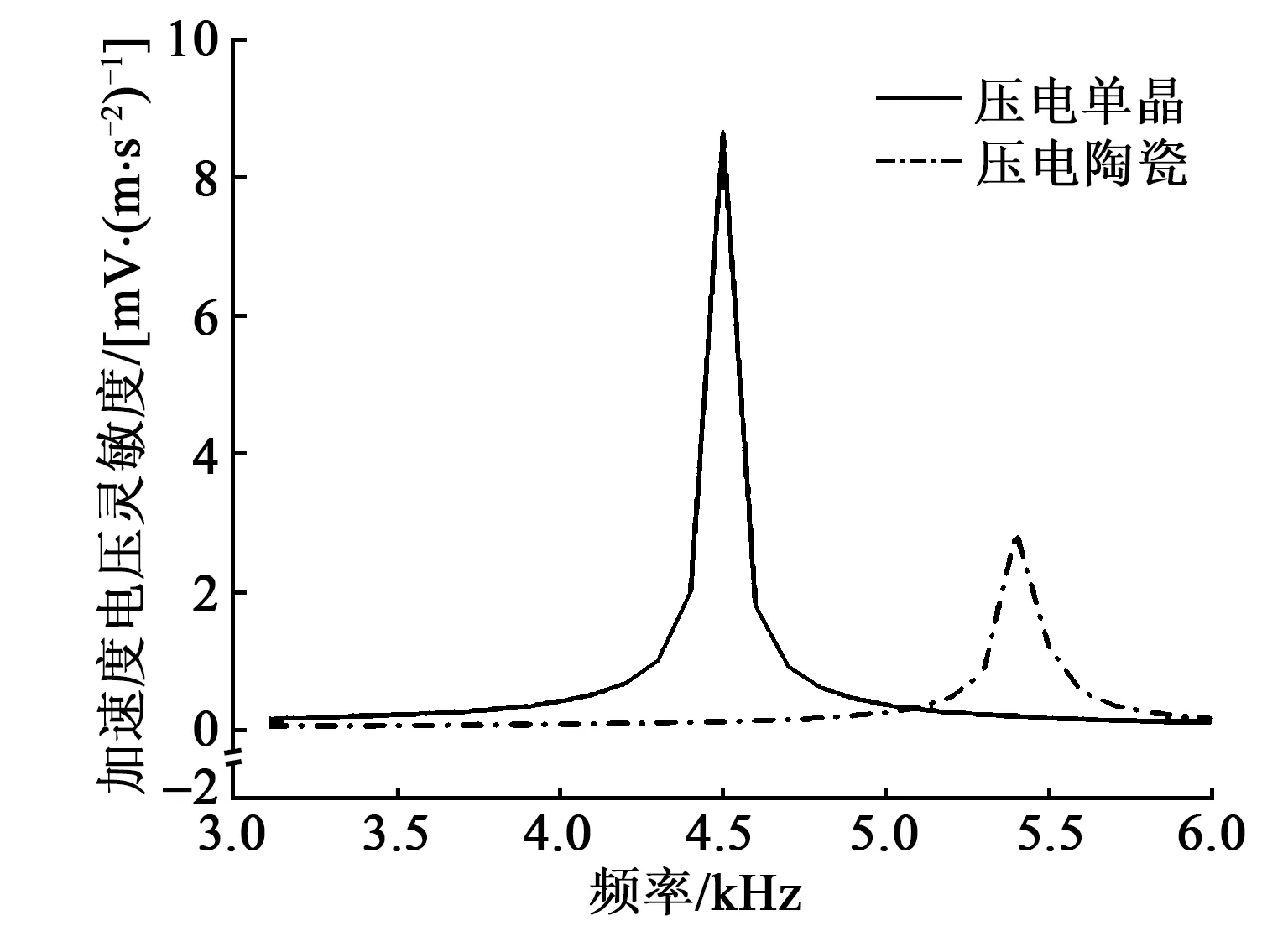

从式(14)可看出,压电材料的d31等性能对加速度传感器的电压输出有重要影响。表1从理论上对此影响进行初步分析发现,压电单晶材料有很大的性能优势。通过有限元仿真对压电单晶材料的性能优势进行验证,结果如表2和图4所示。由表2及图4可知,使用压电单晶材料能显著降低谐振频率并提高灵敏度。

表2 两种压电材料仿真结果对比

图4 两种材料的加速度电压灵敏度对比

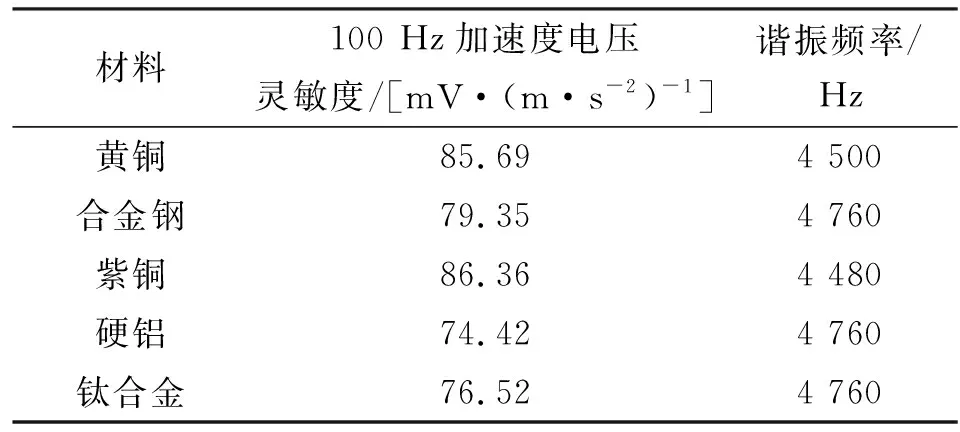

表3为选用不同金属材料作为基梁时的加速度电压灵敏度和谐振频率。与其他材料相比,当基梁材料为黄铜和紫铜时的加速度灵敏度最高,谐振频率最低,考虑到紫铜的机械强度较黄铜低,故而选择黄铜作为基梁金属层材料。

表3 不同基梁材料下加速度传感器的性能对比

1.2.3 敏感元件尺寸对加速度传感器性能的影响

根据文献[9-10]的结论,金属基梁的宽度对加速度传感器的性能影响较小,金属基梁的长度越长,谐振频率越低;敏感元件长度越长,加速度电压灵敏度越高。结合图3的总应力分析,固定端附近总应力最大。因此,综合考虑提高加速度电压灵敏度和降低谐振频率的需求,将压电层长度控制在金属基梁总长度的1/3,将基梁总长度控制在15 mm。

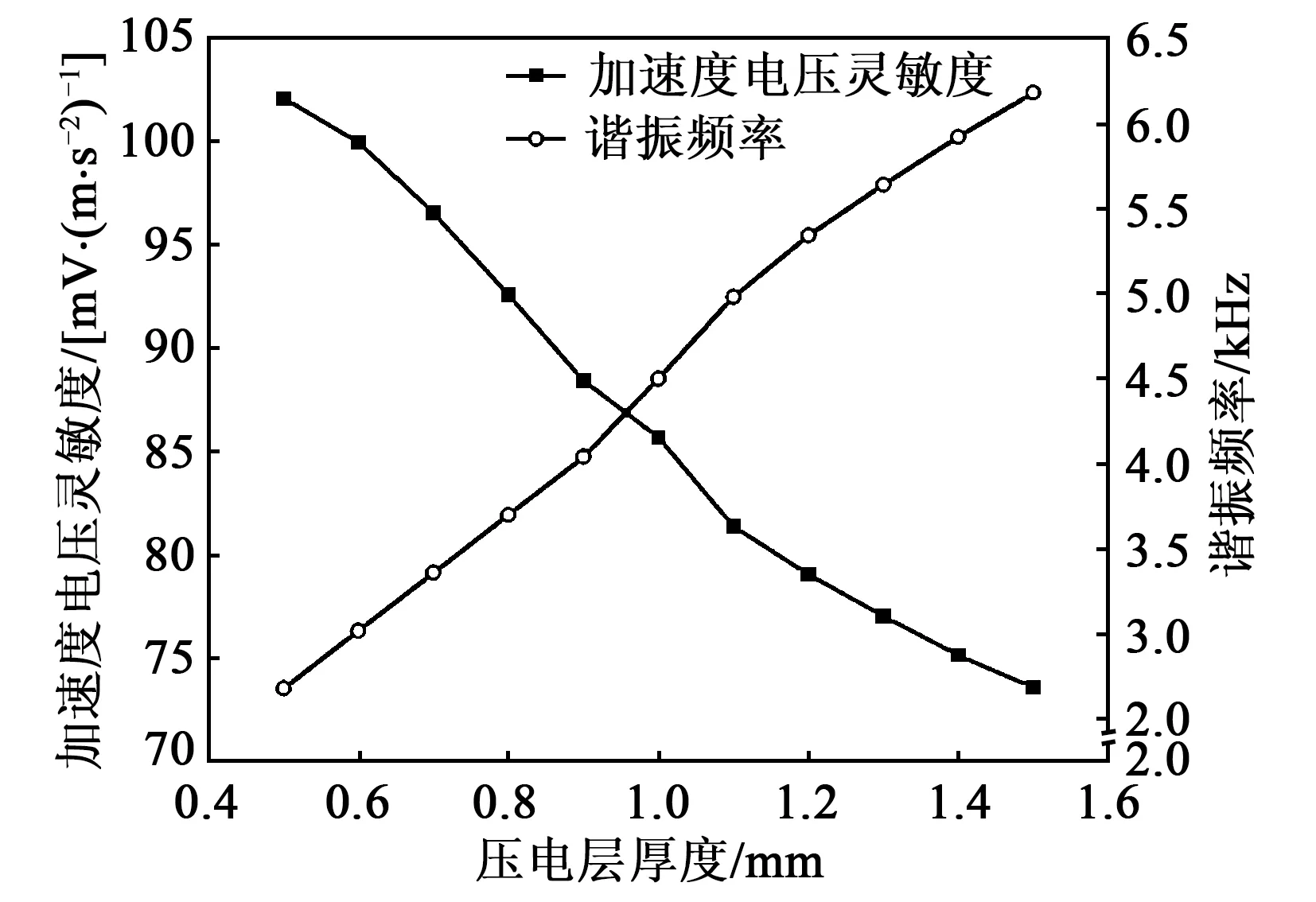

首先分析tp对加速度传感器性能的影响(见图5)。由图5可知,在其他结构参数不变的情况下,随着tp的增加,加速度电压灵敏度逐渐减小。根据式(14)可知其原因是抗弯刚度增大,相当于式(14)中的D增大,而输出电压与D成反比,因此,输出电压随着抗弯刚度的增大而减小,同时加速度电压灵敏度与输出电压成正比,随着输出电压的减小,加速度电压灵敏度下降。由图5还可知,谐振频率随着tp的增大而增大。因此,从加速度电压灵敏度角度考虑,压电层不宜太厚;同时,为了避免谐振频率过低,带宽过窄,压电层不应过薄。综合考虑灵敏度和谐振频率的要求,tp应在1 mm左右为宜。

图5 tp对加速度传感器性能的影响

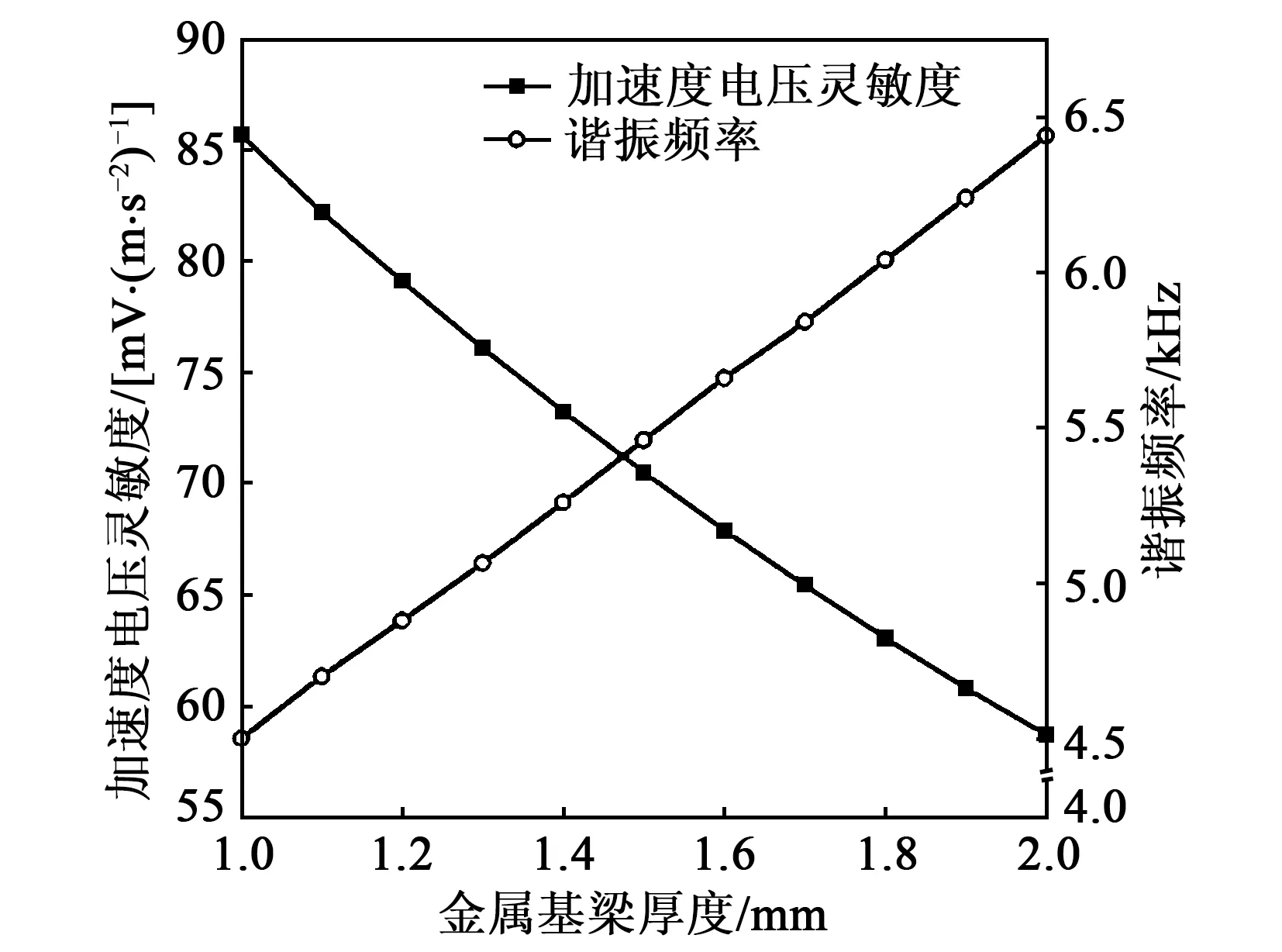

图6为tm对灵敏度和谐振频率的影响。由图可知,仅改变tm时,随着基梁厚度的增加,灵敏度逐渐降低,但谐振频率逐渐增大。tm过大时,灵敏度较小,而厚度过薄时,结构强度受到影响,考虑到tm=1 mm时已具备足够结构强度。因此,为了提升传感器灵敏度,采用1 mm厚的金属基梁。

图6 tm对加速度传感器性能的影响

2 加速度传感器的研制与测试

2.1 三轴加速度传感器的研制

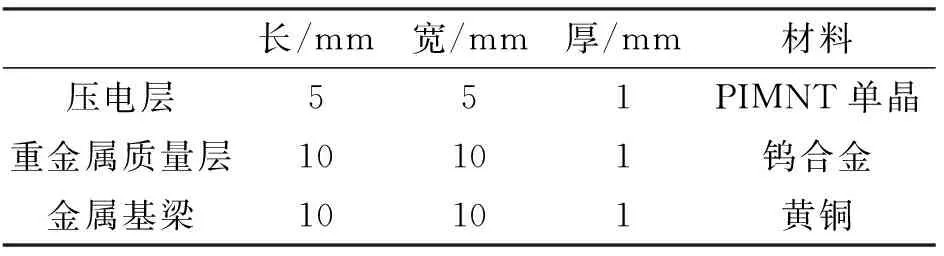

在有限元仿真分析的基础上,采用表4所示的结构尺寸参数及材料进行三轴加速度传感器的研制。

表4 元件结构尺寸参数及材料

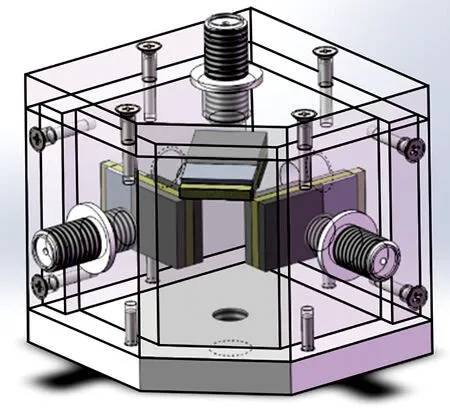

传感器有x,y,z3个坐标轴,每个坐标轴由1个弯曲梁敏感元件构成,其内部结构示意图如图7所示。以硬铝外壳作为基座,外形尺寸为39 mm×39 mm×37 mm,封装后的加速度传感器如图8所示。为了验证单晶材料的性能优势,制作了同结构、同尺寸的压电陶瓷加速度传感器进行对比。

图7 单晶三轴加速度传感器内部结构示意图

图8 三轴加速度传感器实物图

2.2 加速度传感器的测试

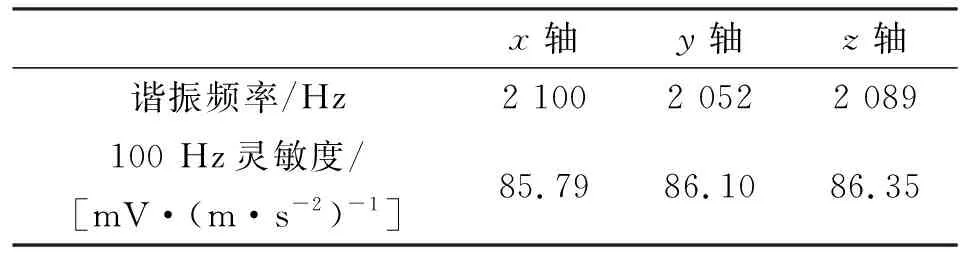

在振动台上对压电单晶三轴加速度传感器的电压灵敏度进行测试,3个坐标轴的谐振频率及100 Hz时加速度电压灵敏度如表5所示。

表5 单晶三轴加速度传感器测试数据

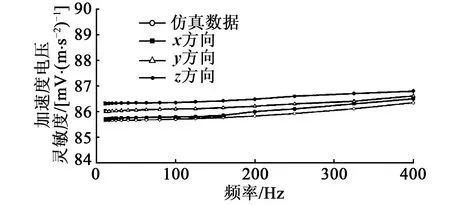

图9为加速度传感器的加速度电压灵敏度测试结果及仿真对比曲线。由图可知,在频率为10~400 Hz时,加速度电压灵敏度保持平稳,实测与仿真结果基本一致。在100 Hz频率工作时,x轴灵敏度最低(为85.79 mV/(m·s-2)),z轴灵敏度最高(为86.1 mV/(m·s-2)),二者误差为0.6%,加速度传感器3个轴性能一致性良好。

图9 三轴加速度传感器的加速度灵敏度测 试结果及仿真对比

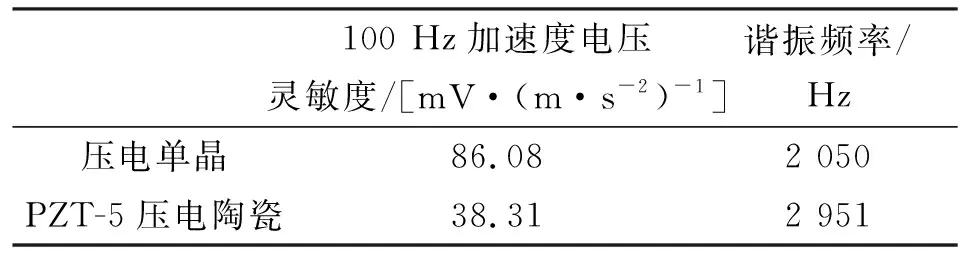

对压电单晶三轴加速度传感器和压电陶瓷加速度传感器的3个坐标轴的平均性能进行了分析,如表6所示。由表可知,当材料为压电单晶时,其加速度传感器的加速度灵敏度比PZT-5压电陶瓷的加速度传感器高约48 mV/(m·s-2),这说明压电单晶材料明显提升了加速度传感器的加速度电压灵敏度。此外,压电单晶加速度传感器的谐振频率低于压电陶瓷加速度传感器的谐振频率,因此,压电单晶加速度传感器更适用于低频工作。

表6 两种材料加速度传感器的性能对比

3 结束语

本文提出并研制了一种压电单晶三轴加速度传感器,首先通过理论分析得到了影响传感器加速度灵敏度的因素;其次通过有限元仿真对加速度传感器进行了模态分析,并详细分析了压电层厚度、金属层厚度等结构尺寸参数对加速度传感器性能的影响,确定了结构参数,在此基础上,对加速度传感器进行了研制和测试。测试结果表明,压电单晶加速度传感器3个坐标轴上的加速度电压灵敏度与仿真结果吻合,与压电陶瓷加速度传感器相比,其加速度电压灵敏度提高了48 mV/(m·s-2),说明压电单晶材料可有效提高加速度传感器的加速度电压灵敏度,并进一步降低谐振频率。研制的压电单晶加速度传感器在10 ~400 Hz工作频段内,3个方向的加速度电压灵敏度一致性良好,在100 Hz频率下加速度电压灵敏度分别为85.79 mV/(m·s-2),86.35 mV/(m·s-2),86.10 mV/(m·s-2)。