建筑用16Mn钢超疏水膜层的制备及耐蚀性研究

2022-03-14张慧洁张振军

张慧洁,张振军

(1.陕西职业技术学院建筑工程学院,陕西西安 710038;2.西安石油大学机械工程学院,陕西西安 710065)

钢铁腐蚀问题受到普遍关注,提高其耐蚀性具有重要意义。在钢铁表面制备防护性膜层,通过构筑一道屏障隔离腐蚀介质,能有效延缓钢铁腐蚀[1-4]。近年来,超疏水膜层因具有优良的防水性能,能阻止流体黏滞,在金属防腐蚀方面得到应用且前景值得期待[5-7]。

制备超疏水膜层主要采用刻蚀法、化学沉积法、水热法、溶胶-凝胶法、模板法和电化学法。磷化是金属表面发生化学反应生成一层磷酸盐转化膜(简称磷化膜)的过程,其原理属于化学沉积[8-10]。磷化膜的耐蚀性较好,已经广泛用于钢铁表面腐蚀防护。但是普通磷化膜不具有超疏水性,经过后处理构筑微纳米粗糙结构有望表现出超疏水性,使其耐蚀性进一步提高。迄今为止,这方面的研究报道很少。笔者以建筑行业常用的16Mn钢作基体,采用磷化处理、铈盐钝化再经过硬脂酸表面修饰制备出超疏水膜层,测试并分析膜层的微观形貌、疏水性及耐蚀性,以期为提高16Mn钢的耐蚀性提供新思路。

1 实验

1.1 16Mn钢预处理

实验选用40 mm×24 mm×1 mm的16Mn钢板,成分如下:Fe 97.82%、Mn 1.56%、C 0.62%。先用1000~2000目的碳化硅砂纸逐级打磨至表面平滑,然后在丙酮中超声清洗、热碱溶液(NaOH 35 g/L+NaCO315 g/L,65℃)中浸泡8 min,再经稀盐酸(体积分数15%)活化1 min,最后用去离子水洗净。

1.2 超疏水膜层制备

超疏水膜层制备步骤如下:(1)预处理后的16Mn钢片在磷化液中浸渍制备磷化膜,磷化液配方及工艺条件为:氧化锌32 g/L、磷酸30 g/L、硝酸35 mL/L、硝酸镍1 g/L,温度60℃,时间16 min。(2)原始磷化膜浸在铈盐溶液中钝化处理,溶液配方及工艺条件为:硝酸铈12 g/L、双氧水10 mL/L,温度30℃,时间3 min。(3)铈盐钝化磷化膜浸在硬脂酸溶液中表面修饰,35 min后取出放在干燥箱中,120℃烘干后得到钝化-修饰磷化膜,即为超疏水膜层。

1.3 测试分析

使用JSM-6390A型扫描电镜表征膜层微观形貌,同时使用X射线能谱仪分析膜层成分。

使用SJ-210型粗糙度仪测量膜层表面粗糙度,取样长度为0.8 mm,选取3个不同位置测量,结果求平均值。使用JC2000C型接触角测量仪测量膜层表面水滴接触角,选取3个不同位置测量,结果求平均值。

使用PARSTAT 2273型电化学工作站测试膜层在3.5%氯化钠溶液中的Nyquist谱和极化曲线,选用饱和甘汞电极和铂片分别作参比电极、辅助电极。测试前先将各电极在氯化钠溶液中浸泡,待开路电位稳定后由高频105Hz向低频10-2Hz扫描,设置交流激励信号幅值为10 mV。极化曲线的扫描速率为1 mV/s。根据如下公式计算膜层的腐蚀抑制效率η,式中分别表示膜层的电荷转移电阻、16Mn钢的电荷转移电阻,单位为Ω·cm2。

2 结果与讨论

2.1 微观形貌及成分

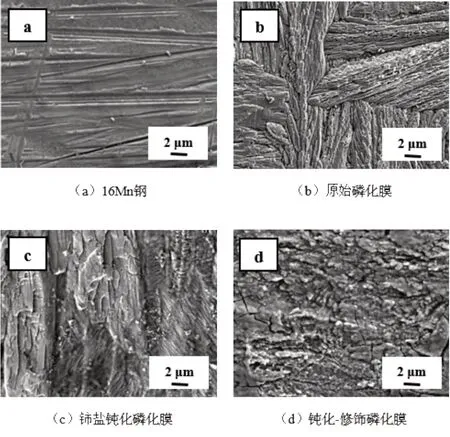

16Mn钢和不同膜层的微观形貌如图1所示。从图1(a)看出,16Mn钢表面存在交错分布的条状纹路,是打磨后形成。从图1(b)看出,原始磷化膜的微观形貌与16Mn钢相比有显著差异,原始磷化膜完整覆盖了16Mn钢表面,呈岩石断裂面状形貌,晶体之间存在较多孔洞和裂缝等缺陷。从图1(c)和1(d)看出,铈盐钝化磷化膜和钝化-修饰磷化膜表面都存在不规则的凸起和凹坑,尤其是钝化-修饰磷化膜,表面还存在很多细小颗粒,分散在凸起和凹坑之间形成微纳米粗糙结构。

图1 16Mn钢和不同膜层的微观形貌Fig.1 Micro-morphology of 16Mn steel and different films

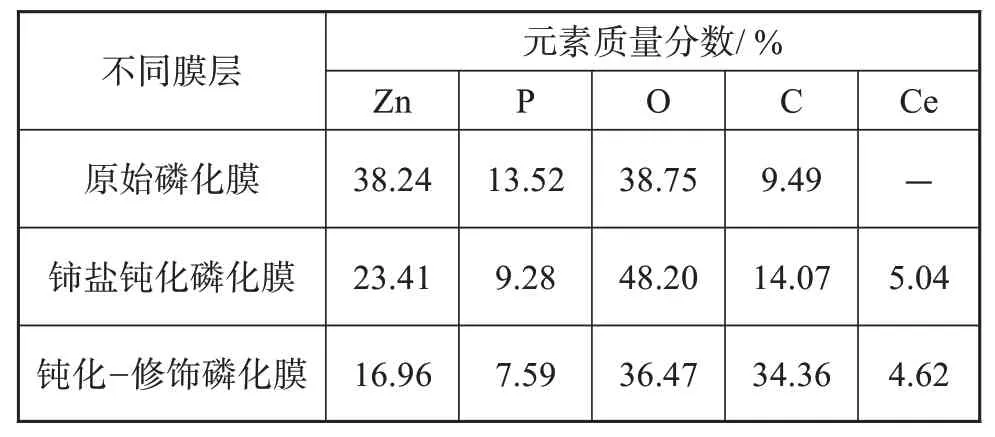

表1列出不同膜层成分。可知原始磷化膜主要含有Zn、P、O和C元素,其中Zn和O元素的质量分数均为38%左右,C元素是由于原始磷化膜在开放环境中表面发生吸附被污染所致。铈盐钝化磷化膜主要含有Zn、P、O、C和Ce元素,其中Ce元素的质量分数为5.04%。钝化-修饰磷化膜主要含有Zn、P、O、C和Ce元素,其中C元素的质量分数与原始磷化膜和铈盐钝化磷化膜中C元素的质量分数相比显著提高,这是在硬脂酸溶液中表面修饰所致。

表1 不同膜层成分Tab.1 Components of different films

2.2 表面粗糙度及水滴接触角

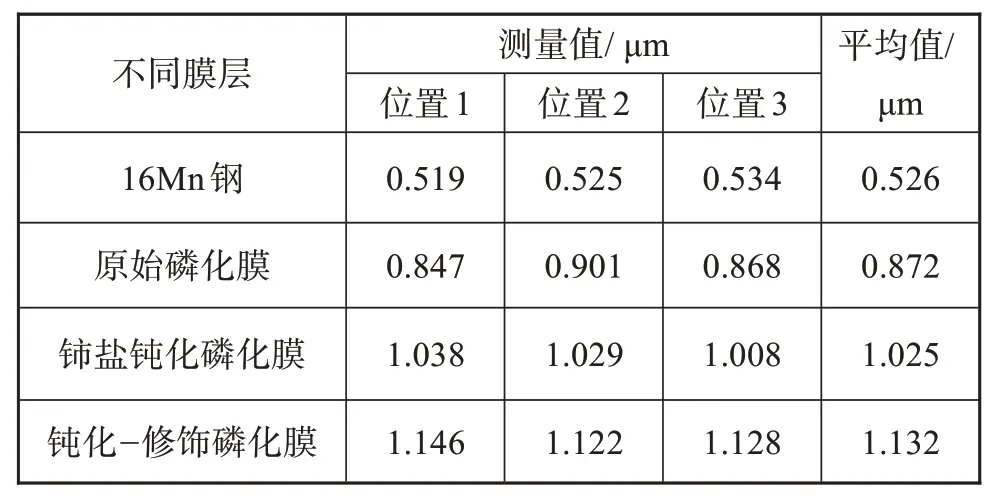

表2列出16Mn钢和不同膜层的表面粗糙度结果。可知16Mn钢的表面粗糙度较低,为0.526μm,其表面相对平整。原始磷化膜的表面粗糙度与16Mn钢相比增大,为0.872μm。铈盐钝化磷化膜和钝化-修饰磷化膜的表面粗糙度进一步增大,分别为1.025μm、1.132μm,这与图1分析结果一致。

表2 16Mn钢和不同膜层的表面粗糙度Tab.2 Surface roughness of 16Mn steel and different films

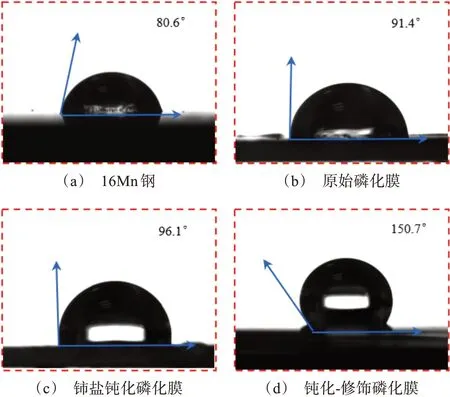

图2为16Mn钢和不同膜层表面水滴接触角。16Mn钢表面水滴接触角为80.6°,表现出亲水性。原始磷化膜和铈盐钝化磷化膜表面水滴接触角分别为91.4°、96.1°,都表现出轻微疏水性。虽然铈盐钝化磷化膜的表面粗糙度与16Mn钢相比明显增大,但由于未形成微纳米粗糙结构,因此不具有超疏水性。这说明只通过调整表面粗糙度的方式无法制备出超疏水表面。钝化-修饰磷化膜表面水滴接触角达到150.7°,表现出超疏水性,这是由于硬脂酸修饰后形成了微纳米粗糙结构,有利于俘获空气形成气垫,其表面能较低。当水滴接触这种表面会被微纳米粗糙结构俘获的空气托举,主要与表面凸起部位接触,因此表现出超疏水性。

图2 16Mn钢和不同膜层表面水滴接触角Fig.2 Water drop contact angle on the surface of 16Mn steel and different films

2.3 耐蚀性

2.3.1Nyquist谱

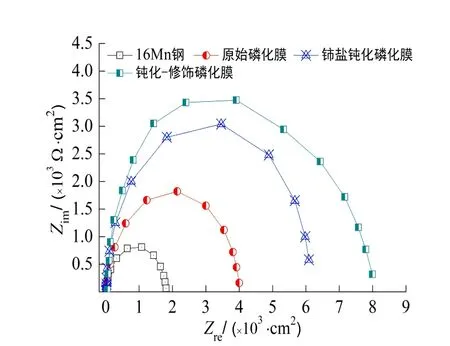

图3为16Mn钢和不同膜层在3.5%氯化钠溶液中的Nyquist谱。从图3看出,16Mn钢、原始磷化膜、铈盐钝化磷化膜和钝化-修饰磷化膜的Nyquist谱均为单一较规则的容抗弧,但是容抗弧半径不同,按照由大到小排序为:钝化-修饰磷化膜>铈盐钝化磷化膜>原始磷化膜>16Mn钢。根据文献报道[11-12],容抗弧半径反映膜层阻碍腐蚀介质扩散的能力,容抗弧半径越大,膜层阻碍腐蚀介质扩散的能力越强,其耐蚀性较好。反之,容抗弧半径越小,膜层的耐蚀性较差。因此,钝化-修饰磷化膜的耐蚀性最好,优于原始磷化膜和铈盐钝化磷化膜。这说明表面亲水性或超疏水性与耐蚀性之间存在关联性,与已报道的实验结果一致[13-14]。原因是表面亲水性或轻微疏水性容易被腐蚀介质润湿,腐蚀过程中离子及电子的转移较顺畅,易遭受严重侵蚀,表现为耐蚀性差。钝化-修饰磷化膜表面呈超疏水性,被微纳米粗糙结构俘获的空气形成了气垫,起到隔离腐蚀介质的作用,使钝化-修饰磷化膜表面不易被润湿,腐蚀过程中离子及电子的转移受阻,遭受的侵蚀程度较轻,因此表现出良好的耐蚀性。

图3 16Mn钢和不同膜层在3.5%氯化钠溶液中的Nyquist谱Fig.3 Nyquist spectra of 16Mn steel and different films in 3.5%sodium chloride solution

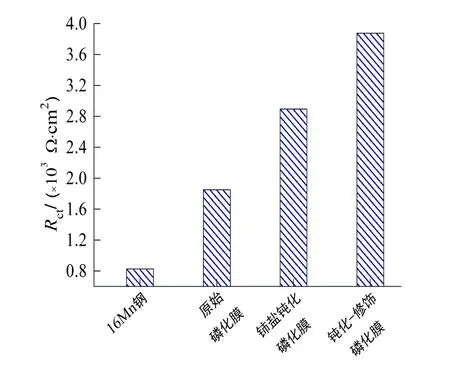

图4为Nyquist谱拟合结果。从图4看出,电荷转移电阻按照由高到低排序为:钝化-修饰磷化膜>铈盐钝化磷化膜>原始磷化膜>16Mn钢。铈盐钝化磷化膜的电荷转移电阻较原始磷化膜增大了约1000Ω·cm2,说明钝化处理使磷化膜表面电荷转移阻力增大,发生腐蚀反应难度增加,耐蚀性提高。钝化-修饰磷化膜的电荷转移电阻达到3876Ω·cm2,较铈盐钝化磷化膜和原始磷化膜分别增大了2025Ω·cm2、981Ω·cm2,说明钝化后再经过表面修饰使磷化膜表面发生腐蚀反应难度更大,进一步提高了耐蚀性。

图4 16Mn钢和不同膜层的电荷转移电阻Fig.4 Charge transfer resistance of 16Mn steel and different films

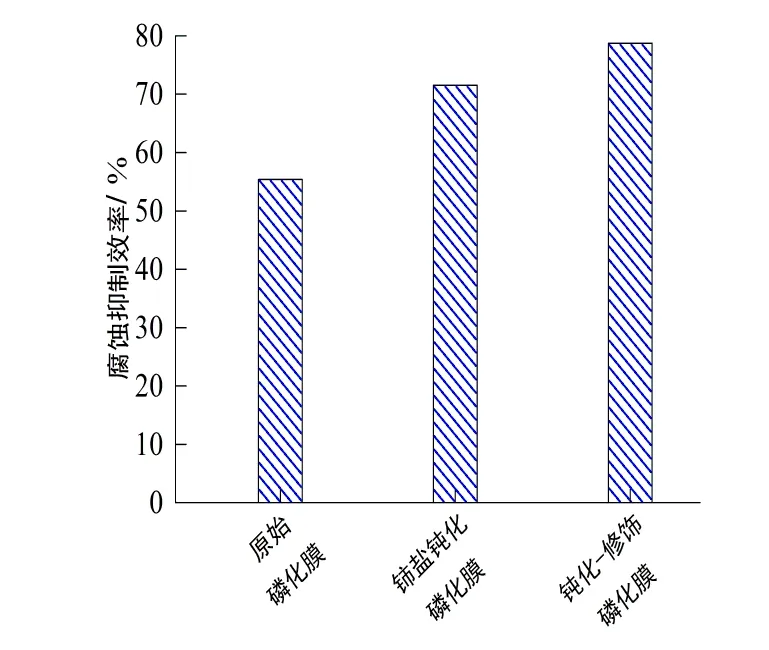

图5为不同膜层的腐蚀抑制效率,根据腐蚀抑制效率也能定量评价不同膜层的耐蚀性。从图5看出,腐蚀抑制效率按照由高到低排序为:钝化-修饰磷化膜>铈盐钝化磷化膜>原始磷化膜>16Mn钢,说明原始磷化膜、铈盐钝化磷化膜和钝化-修饰磷化膜都能有效阻隔腐蚀介质,抑制16Mn钢腐蚀。其中,钝化-修饰磷化膜抑制16Mn钢腐蚀的效果最好,优于原始磷化膜和铈盐钝化磷化膜。

图5 不同膜层的腐蚀抑制效率Fig.5 Corrosion inhibition efficiency of different films

2.3.2极化曲线

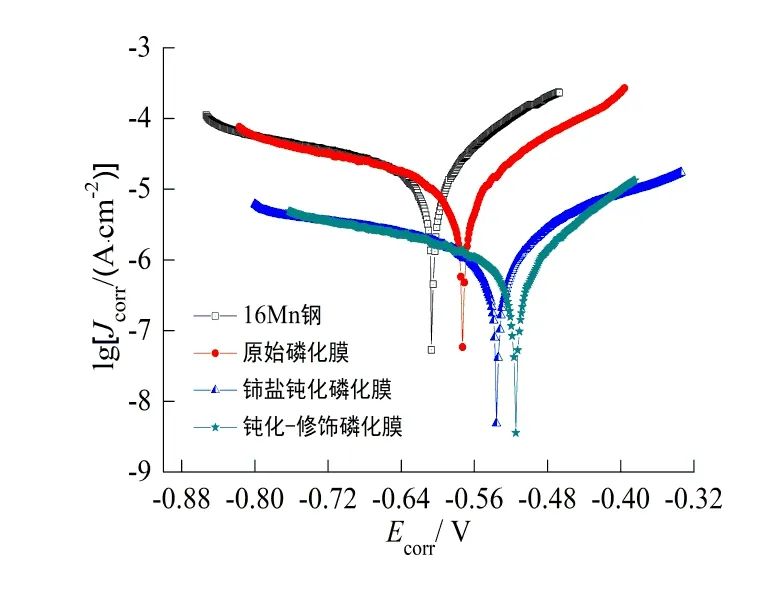

图6为16Mn钢和不同膜层的极化曲线,根据极化曲线可以进一步定量分析腐蚀动力学特征。表3为16Mn钢和不同膜层的腐蚀电位和腐蚀电流密度。从图6看出,原始磷化膜、铈盐钝化磷化膜和钝化-修饰磷化膜的腐蚀电位与16Mn钢相比都正移,腐蚀电流密度也降低。腐蚀电位按照由高到低排序为:钝化-修饰磷化膜>铈盐钝化磷化膜>原始磷化膜>16Mn钢,腐蚀电流密度按照由小到大排序同样为:钝化-修饰磷化膜>铈盐钝化磷化膜>原始磷化膜>16Mn钢。

表3 16Mn钢和不同膜层的腐蚀电位和腐蚀电流密度Tab.3 Corrosion potential and corrosion current density of 16Mn steel and different films

图6 16Mn钢和不同膜层的极化曲线Fig.6 Polarization curves of 16Mn steel and different films

腐蚀电位反映膜层的腐蚀倾向强弱,腐蚀电流密度则反映膜层腐蚀快慢,即腐蚀电位越高且腐蚀电流密度越小,膜层耐蚀性越好。铈盐钝化磷化膜的腐蚀电位较原始磷化膜正移了约40 mV,腐蚀电流密度明显降低,说明钝化处理使磷化膜的耐蚀性提高。而钝化-修饰磷化膜的腐蚀电位-0.514 V,相比铈盐钝化磷化膜和原始磷化膜分别正移约60 mV、20 mV,腐蚀电流密度1.05×10-6A/cm2,较铈盐钝化磷化膜和原始磷化膜都显著降低,说明钝化后再经过表面修饰进一步提高了磷化膜的耐蚀性。

综上可知,阻抗谱与极化曲线分析结果一致,证实了钝化-修饰磷化膜不但表现出超疏水性,还具有良好的耐蚀性,能有效抑制16Mn钢腐蚀从而提高其耐蚀性。

3 结论

(1)采用磷化处理、铈盐钝化再经过硬脂酸修饰在16Mn钢表面制备出超疏水膜层,该膜层还具有良好的耐蚀性,能有效抑制16Mn钢腐蚀从而提高其耐蚀性。

(2)只通过调整表面粗糙度的方式无法制备出超疏水膜层,膜层表现出亲水性或超疏水性与其耐蚀性之间存在关联性。超疏水膜层表面形成微纳米粗糙结构,有利于俘获空气形成气垫,能有效阻隔腐蚀介质抑制腐蚀,因此也具有良好的耐蚀性。